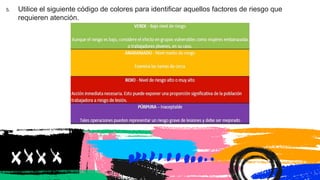

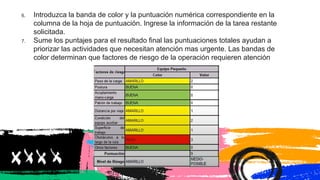

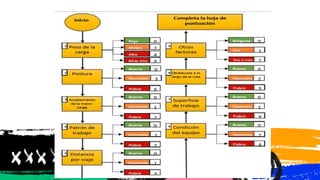

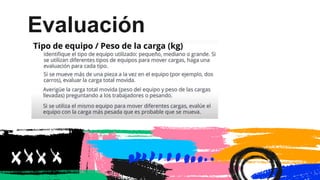

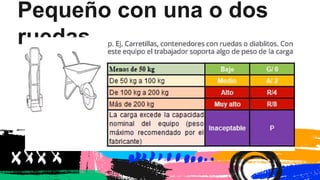

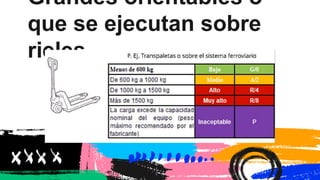

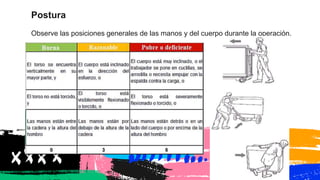

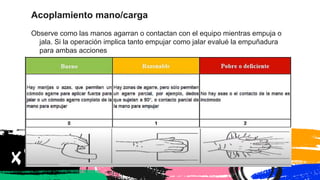

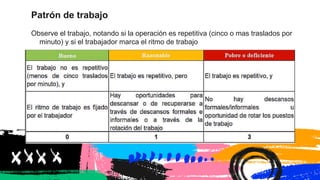

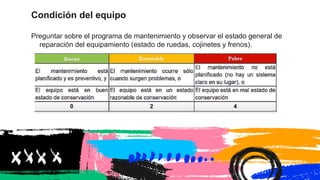

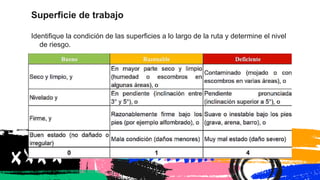

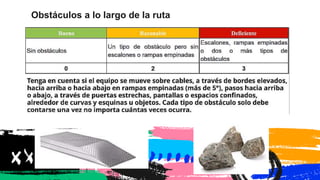

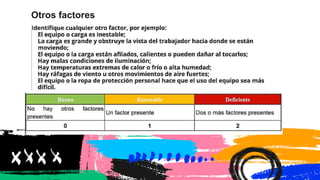

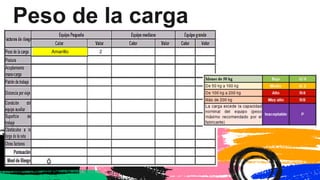

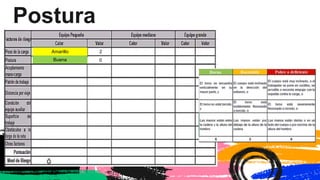

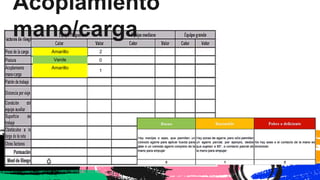

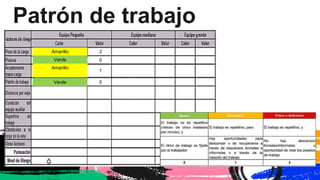

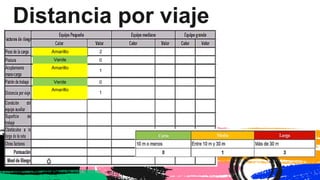

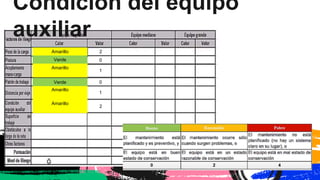

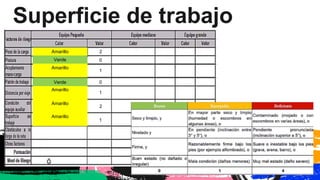

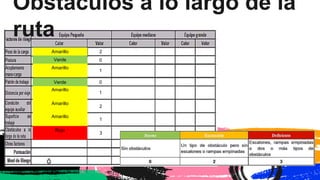

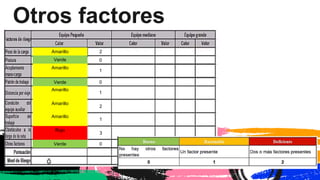

El método RAPP evalúa los riesgos asociados con el empuje y el jalón manual de cargas a través de 7 pasos. Estos incluyen observar la tarea, consultar a los empleados, evaluar factores como la postura, el peso de la carga y las condiciones del equipo, y asignar un código de color para indicar el nivel de riesgo. El objetivo es jerarquizar las tareas que requieren atención más urgente para reducir los riesgos de lesiones musculoesqueléticas.