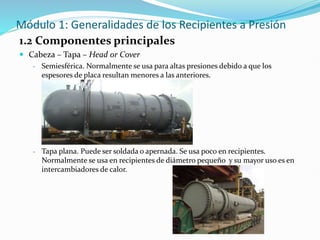

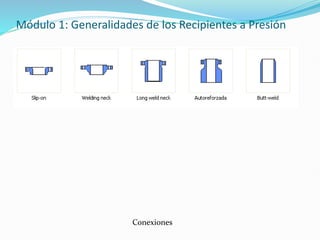

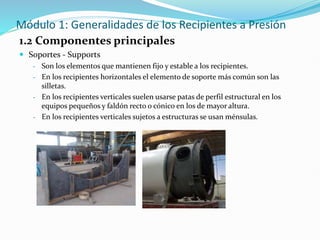

Este documento presenta una introducción general a los recipientes a presión, incluyendo sus usos comunes, componentes principales y códigos de diseño y fabricación. Explica brevemente los componentes típicos como cubiertas, cabezas y conexiones, así como el Código ASME Sección VIII que rige el diseño y fabricación de recipientes a presión en Estados Unidos. También menciona otros códigos y estándares como AWS, TEMA y ASTM que son relevantes para la industria de recipientes a presión.