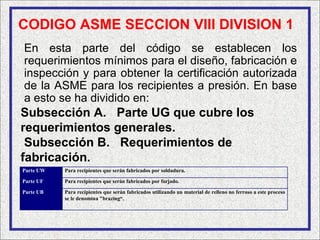

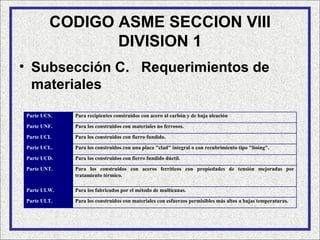

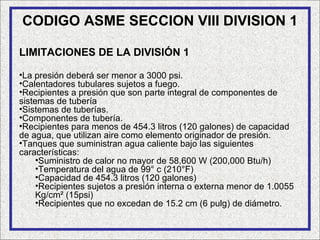

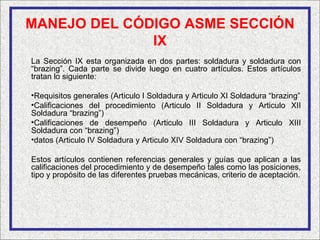

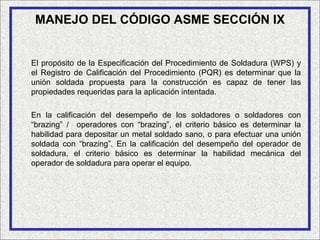

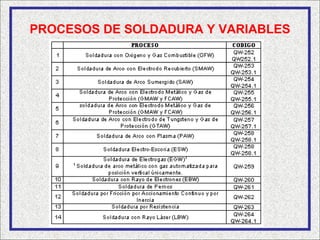

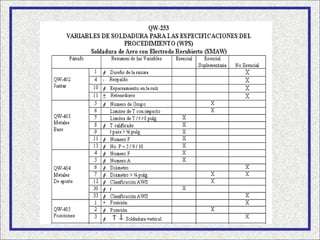

El documento proporciona información sobre la Sociedad Americana de Ingenieros Mecánicos (ASME), incluyendo su historia, estructura organizativa, códigos y normas. ASME desarrolla códigos y normas para mejorar la seguridad pública relacionada con equipos mecánicos. Sus códigos más importantes se refieren a la construcción de calderas, recipientes a presión y componentes nucleares.