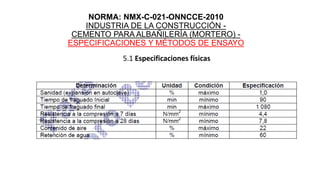

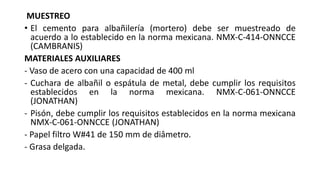

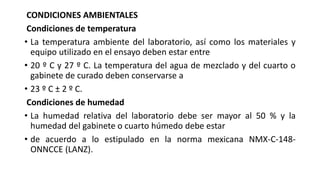

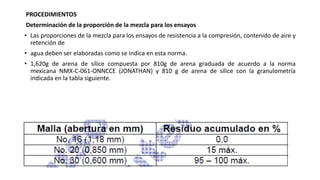

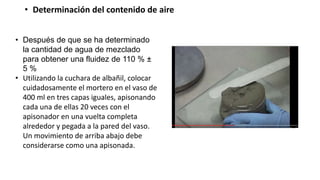

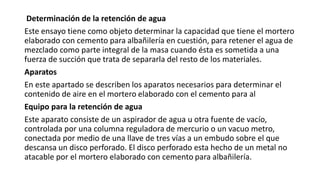

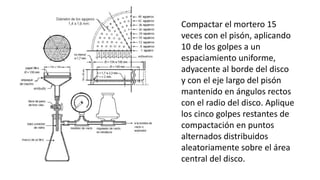

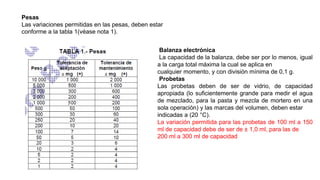

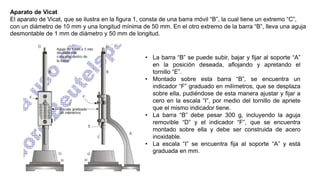

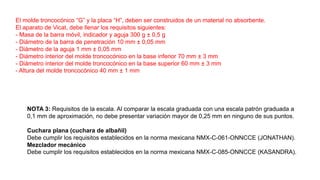

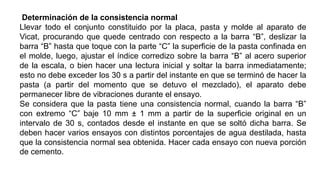

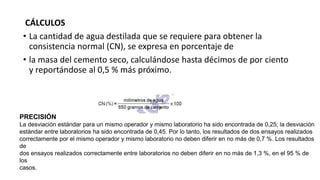

Este documento describe las especificaciones y métodos de ensayo para cemento para albañilería según la norma NMX-C-021-ONNCCE-2010 mexicana. Incluye detalles sobre el muestreo, materiales auxiliares, condiciones ambientales, y procedimientos para determinar la proporción de la mezcla, sanidad, tiempos de fraguado, resistencia a la compresión, contenido de aire y retención de agua del cemento.