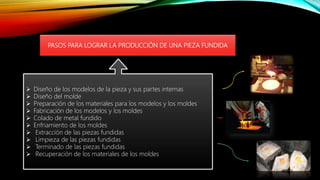

El documento describe los pasos y métodos del proceso de fundición. Explica que la fundición consiste en vaciar metal fundido en un molde para crear una pieza. Luego detalla los pasos para producir una pieza fundida, los tipos de moldes y modelos, y diferentes métodos de fundición como la fundición en arena, moldes permanentes, fundición centrífuga y más.