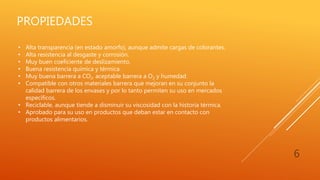

Este documento describe el tereftalato de polietileno (PET), incluyendo su clasificación como termoplástico común, sus principales aplicaciones como envases para bebidas, agua y alimentos, y sus propiedades como alta resistencia y transparencia. También resume los procesos de polimerización, fabricación de envases como extrusión e inyección, y el reciclaje mecánico y químico del PET.