Informe planta-dew-point-mgrt

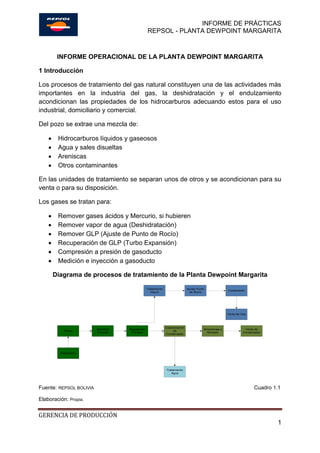

- 1. INFORME DE PRÁCTICAS REPSOL - PLANTA DEWPOINT MARGARITA GERENCIA DE PRODUCCIÓN 1 INFORME OPERACIONAL DE LA PLANTA DEWPOINT MARGARITA 1 Introducción Los procesos de tratamiento del gas natural constituyen una de las actividades más importantes en la industria del gas, la deshidratación y el endulzamiento acondicionan las propiedades de los hidrocarburos adecuando estos para el uso industrial, domiciliario y comercial. Del pozo se extrae una mezcla de: Hidrocarburos líquidos y gaseosos Agua y sales disueltas Areniscas Otros contaminantes En las unidades de tratamiento se separan unos de otros y se acondicionan para su venta o para su disposición. Los gases se tratan para: Remover gases ácidos y Mercurio, si hubieren Remover vapor de agua (Deshidratación) Remover GLP (Ajuste de Punto de Rocío) Recuperación de GLP (Turbo Expansión) Compresión a presión de gasoducto Medición e inyección a gasoducto Diagrama de procesos de tratamiento de la Planta Dewpoint Margarita Pozos Reservorio Manifold Entrada Separación Primaria Tratamiento Glycol Ajuste Punto de Rocío Compresión Venta de Gas Estabilización de Condensado Almacenaje y Bombeo Venta de Condensado Tratamiento Agua Fuente: REPSOL BOLIVIA Cuadro 1.1 Elaboración: Propia.

- 2. INFORME DE PRÁCTICAS REPSOL - PLANTA DEWPOINT MARGARITA GERENCIA DE PRODUCCIÓN 2 2 Diseño del Proceso La planta Margarita está diseñada para procesar 75 MMSCFD. Hoy en día se produce 82.890 MMSCFD de gas y 4165 BBLD de condensado. La producción de la planta se detalla mejor a continuación: GasV-101 GasV-102 Gas V-103 GasCompensado Quema Prod.Gas DTK-175A DTK-175B DTK-175C DTK-1500 VentaMF-175 Prod.Condensado GOR MSCFD MSCFD MSCFD MSCFD MSCFD MMSCFD STB STB STB STB STB STB SCFD/STB 81485 6960 1155 5751 41 83.890 -4131 0 4011 0 4285 4165 20142 BALANCEPRODUCCIÓN GAS CONDENSADO Fuente: REPSOL BOLIVIA 29/06/2010 Tabla 1.1 Elaboración: Propia. La planta ha sido dividida en los siguientes puntos para su mejor entendimiento. 2.1 Pozos e Infield Header El campo Margarita está ubicado en la provincia Gran Chaco del Departamento de Tarija y forma parte del Bloque Caipipendi. El Gas Natural viene de dos fuentes: Formación Santa Rosa. Formación Huamampampa. El campo Margarita cuenta con cuatro pozos perforados: Pozo Margarita -X1 Pozo Margarita -X2 Pozo Margarita -X3 Pozo Margarita -X4 De los cuales los productores son Margarita X1, Margarita X3 y el Margarita X4; pero en estos últimos dos meses el pozo Margarita X3 es el que ha estado alimentando a la planta. Todas las líneas que vienen de los pozos empalman en un Manifold de producción para luego alimentar a la Planta Margarita. Luego pasa por un Scrapper de entrada antes de ir hacia la planta. La descripción de proceso del Infield Header y los pozos están descritos en la página diez del Diagrama de Flujo de la planta Dewpoint Margarita adjunto con este archivo.

- 3. INFORME DE PRÁCTICAS REPSOL - PLANTA DEWPOINT MARGARITA GERENCIA DE PRODUCCIÓN 3 2.2 Sistema Gas de entrada La descripción de proceso del Sistema de Gas de entrada esta descrito en la página uno del Diagrama de Flujo de la planta Dewpoint Margarita adjunto con este archivo. El gas entra a la planta aproximadamente a 1150 psig y a 110 °F. El Gas de entrada fluye a la cabecera de producción a través de una válvula ESD de entrada, SDV-101. El gas de alta presión fluye a través de un set de válvulas de control de presión, y por dos válvulas Joule Thompson, PV-V101A/B que reducen la presión de entrada a 1000 psig. 2.2.1 Air Cooler de entrada AC-101 Ya con la presión reducida a 1000 psig el gas fluye hacia un Air Cooler, AC-101. donde el gas es enfriado de 110°F a 96 °F. Y consta de tres ventiladores: AC -101 A AC -101 B AC -101C De los cuales el AC-101A tiene un motor con variador de velocidad y los otros dos funcionan a una velocidad constante. 2.2.2 Slug Catcher SC-101 Luego pasa a un corrector de flujo Slug Catcher, SC-101 que genera una primera separación entre (condensado +agua) y gas. El SC-101 funciona como un dispositivo separador de vapor/liquido y como un dispositivo para amortiguar las variaciones de flujo o Slugs. El gas va hacia el separador de alta presión, V-101 y el condensado +agua pasa por una válvula controlador de nivel LV-SC101 el nivel de líquido es controlado por LIC- SC101, el cual tiene una alarma de alto y bajo nivel que producirá el paro de la planta si el set point es alcanzado. La misma que mantiene un nivel de condensado en el SC-101 definido a 52 cm. Dicha válvula reduce la presión de 1000 psig a la presión del separador de baja 305 psig, para luego el condensado + agua fluir al separador de flasheo de Condensado, V-102.

- 4. INFORME DE PRÁCTICAS REPSOL - PLANTA DEWPOINT MARGARITA GERENCIA DE PRODUCCIÓN 4 2.3 Sistema de Dewpoint. La descripción de proceso del Sistema de Dewpoint esta descrito en la página uno del Diagrama de Flujo de la planta Dewpoint Margarita adjunto con este archivo. 2.3.1 Separador de Alta presión El gas que sale de SC-101 va hacia el separador de alta presión, V-101 donde los líquidos son separados. El separador tiene una presión de operación de 1000 psig, esta presión es controlada por PIC-V101A este controlador envía una señal a las válvulas PV-V101 A/B para controlar la presión de V-101 en 1000 psig. El separador de alta tiene una válvula controladora de presión PV-V101C que es controlado por PIC-V101C que tiene un set point en 1050 psig, si este es sobrepasado envía una señal a dicha válvula y alivia gas al quemador de alta presión FL-701. Además está protegido de sobre presión por dos válvulas de alivio de presión, PSV- V101 y PSV-V101A. Las válvulas están ajustadas para abrir a 1210 psig y alivia a FL-701. También localizada en la línea de vapor de V-101 está PAHH-V101, con sistema de interbloqueo diseñado para parar la planta, si la presión alcanza el set point. El condensado separado en V-101 está controlado por una válvula de control de nivel LV-V101 que está controlada por LIC-V101. El separador de alta, V-101 también cuenta con un controlador de temperatura TIC- V101 que es un controlador de temperatura de entrada de gas de AC-101 el cual varia la velocidad del motor de AC-101A mediante un VFD (Variador de Frecuencia). 2.3.2 Filtro coalescente de entrada V-104 El gas proveniente de V-101 pasa a un filtro coalescente, V-104, el cual filtra partículas sólidas en la corriente del gas, pero su propósito primario es quitar niebla líquida de hidrocarburo, para minimizar la contaminación del TEG en la torre contactora. Un señalizador local de presión diferencial, PDI-V104, está ubicado en el dispositivo para monitorear la limpieza de los cartuchos. Cuando la presión diferencial alcanza los 10 psi, los cartuchos deberían ser reemplazados. El nivel de líquido en el filtro está controlado por LIC-V104, a través de una válvula controladora de nivel, LV-V104. El líquido de V-104 pasa al separador de flasheo de condensado. El filtro está protegido por PSV-V104, el cual está ajustado para abrir a 1210 psig. El filtro coalescente también es alimentado por el gas proveniente de la salida del compresor de reciclo.

- 5. INFORME DE PRÁCTICAS REPSOL - PLANTA DEWPOINT MARGARITA GERENCIA DE PRODUCCIÓN 5 2.3.3 Compresor de reciclo K-101 El compresor de reciclo se muestran en la página ocho del del Diagrama de Flujo de la planta Dewpoint Margarita adjunto con este archivo. Los gases de cabeza del estabilizador, V-103 y los gases del separador de flasheo de condensado, V-102, ambas corrientes son comprimidas hasta la presión de entrada de planta por el compresor de reciclo. El compresor de reciclo es un compresor reciprocante de tres etapas con enfriador inter etapa, que cuenta con un motor a explosión Caterpillar de 1150 HP. El gas proveniente de la cabeza de la torre estabilizadora, V-103 entra al depurador de la primer etapa donde los líquidos libres son separados y son enviados al Gas Boot, S-176 mediante la válvula controladora de nivel LCV-7411. "Cuando la presión de succión de la primera etapa del compresor de reciclo es insuficiente o menor a la presión del set point del compresor se activa la válvula controladora de presión PV-V103B permitiendo que el gas proveniente del V-102 que va a la segunda etapa de compresión presurice la entrada a la primera etapa". Del depurador, el gas fluye hacia la primera etapa de compresión, dónde es comprimido de aproximadamente 100 psig a cerca de 305 psig. La descarga de la primera etapa de compresión fluye al enfriador, dónde el gas es enfriado. Después de enfriarse, el gas fluye al depurador de la segunda etapa, dónde es mezclado con los gases provenientes de V-102 y los líquidos son separados. El hidrocarburo líquido del depurador de segunda etapa es alimentado al estabilizador de condensado. Para impedir alimentar el estabilizador con agua libre, este depurador está diseñado como un separador de tres fases. El agua libre es enviada al dispositivo des-gasificador de agua producida, V-703. El gas del depurador luego fluye a la segunda etapa de compresión y se comprime a cerca de 605 psig. El gas de descarga de la segunda etapa del compresor de reciclo es enfriado por la segunda etapa del enfriador, antes de entrar al depurador de la tercera etapa. El agua y los hidrocarburos líquidos se separan del vapor, y se envían al separador de flasheo de condensado. Los vapores del depurador son comprimidos por la tercera etapa de compresión hasta 1010 psig, y luego enfriados por la tercera etapa del enfriador antes de regresar a la entrada del filtro coalescente. La velocidad del Compresor de Reciclo se controla automáticamente por PIC- V102B, el cual es el controlador primario de presión para el separador de flasheo de condensado. Así, la velocidad del motor es automáticamente aumentada o disminuida, para mantener la presión del set point de diseño de 300 psig en V-102. El compresor de reciclo se bloquea y despresuriza durante una situación de paro de emergencia, utilizando SDV-K101A, SDV-K101B, SDV-K101C, y SDV-K101E, respectivamente.

- 6. INFORME DE PRÁCTICAS REPSOL - PLANTA DEWPOINT MARGARITA GERENCIA DE PRODUCCIÓN 6 2.3.4 Torre Contactora de Glicol V-105 El gas proveniente del filtro coalescente fluye a la torre contactora de Glicol, V-105 @ 1000psig y 95 °F. donde el agua contenida en el gas es removida para evitar la formación de hidratos en las zonas frías del proceso. La torre Contactora tiene un indicador de presión diferencial, PDI-V105, el cual es monitoreado por los DCS. Un incremento en la presión diferencial es generalmente una indicación de problemas de espuma. El dispositivo está protegido de sobre presión por PSV-V105 que tiene un set point en 1210 psig. El nivel en V-105 se controla por LIC-V105, el cual opera una válvula controladora de nivel, LV-V105. LIC-V105 tiene una alarma de alto y bajo nivel de líquido con un set point en 38 cm. En caso que el nivel de continúe aumentando por encima del set point de alto nivel, LSHH-V105 actuara, resultando en paro de la bomba de circulación de glicol, P- 105A/B. Ante la necesidad de remover el liquido de la torre para mantenimiento, el nivel puede ser transferido al tanque de flasheo, V-501, usando presión diferencial para mover el líquido. La temperatura del gas de entrada de la torre se monitorea por medio de TI-V105. esta señal es suministrada al TDIC-508, el cual también monitorea a TI-508, la temperatura de salida del enfriador de Glicol. El TDIC-508 controla la frecuencia variable del motor del ventilador AC-501A. El controlador tiene un set point para mantener un diferencial de alrededor de 10 °F entre la temperatura del gas de entrada y el TEG pobre en la torre. La temperatura del TEG pobre siempre debería ser varios grados más calientes que la temperatura del gas de entrada, para minimizar la condensación de hidrocarburo líquido en la corriente de TEG rico y evitar así la formación de espuma en V-105. 2.3.5 Intercambiador Gas/Gas E-103 Luego el gas deshidratado que sale de la cabecera de la torre contactora de glicol, V-105 fluye hacia el intercambiador Gas/Gas, E-103, con una temperatura de 95.8 °F y es enfriado a 22.7 °F. El intercambiador E-103 pre enfría la corriente de Gas proveniente de la cabecera del V-105 y pre calienta la corriente de gas que sale del separador frío, V-106, que entra con una temperatura de 13.7 °F. y sale con una temperatura de de 84 °F. La presión diferencial a través de la planta del sistema de Dewpoint es monitoreada por un indicador de presión diferencial, PDI-E103 este indicador muestra la presión diferencial entre la corriente de gas precalentado que va hacia los compresores de gas residual K-102 A/B y la corriente de gas que entra a pre enfriarse a E-103 proveniente de V-105.

- 7. INFORME DE PRÁCTICAS REPSOL - PLANTA DEWPOINT MARGARITA GERENCIA DE PRODUCCIÓN 7 La caída normal de presión a través del sector frío de la planta es de 18 psi. El set point de la alarma PDI-E103 es 26 psi. Cuando el set point es sobre pasado es una probable indicación de un problema en el sistema de deshidratación, el cual resulta en formación de hidrato en los intercambiadores. Localizado en el lado del gas residual del intercambiador gas/gas está PIC-V106, con alarmas de alta y baja presión. Si la presión de la línea aumenta hasta el set point de la alarma, entonces la alarma anunciará, los operadores deberían ocuparse del incremento de presión. Si la presión continúa aumentando, entonces la válvula de alivio de presión, PSV-K102A1/K-102B1 localizada en la línea de entrada de K-102 A/B se abrirá al quemador cuando el set point de 1210 psig es alcanzado. Del mismo modo, si la presión disminuye por debajo del set point, entonces una alarma anunciará cuando el set point bajo es alcanzado. Antes de la alarma baja, PIC-106 enviará una señal a PV-V106 para abrir, para mantener presión. Si PV-V106 es incapaz de mantener suficiente presión, entonces K-102A/B se parara debido a presión de succión baja. 2.3.6 Chiller E-104 La corriente que sale del intercambiador ahora con 22.7°F es una corriente de dos fases (Líquido + Vapor) y fluye al Chiller,E-104. El Chiller es un intercambiador de calor donde es enfriado utilizando refrigeración mecánica. que baja la temperatura del gas a aproximadamente a 3.6 °F ,con Propano. El gas de entrada entra en el tubo lateral del Chiller, y el propano refrigerante entra en la carcasa. Las temperaturas de la entrada y salida del lado del tubo y la temperatura de salida del lado de la carcasa son monitoreadas por las DCS. La temperatura salida del lado de la carcasa tiene una alarma de alta temperatura. Generalmente, una alarma de alta temperatura en este punto es una indicación que el nivel de refrigerante está bajo, y el manojo de tubos es expuesto, causando que los vapores de propano se sobrecalienten. Para corregir esto, hay que aumentar el nivel del refrigerante; Sin embargo, esto debe hacerse muy lentamente. Al entrar en contacto el propano frío con los tubos calientes expuestos, ocurrirá una rápida vaporización del propano. Al "flashear" el propano, puede llevar gotitas líquidas al depurador del Compresor de refrigerante, V-203 dónde un alto nivel de líquido da la orden de parar los Compresores de Refrigerante K-201 A/B/C. El nivel del E-104 se controla por LIC-E104, lo cual opera LV-VE04. LIC-E104 tiene alarma alto y bajo nivel. La presión del E-104 del lado de la carcasa es monitoreada y controlado por PIC- V203 a través de PV-V203. Éste no es el controlador primario de presión para el E- 104, ya que sólo entra en funcionamiento cuando todos los compresores del

- 8. INFORME DE PRÁCTICAS REPSOL - PLANTA DEWPOINT MARGARITA GERENCIA DE PRODUCCIÓN 8 refrigerante están parados, o cuando la presión de succión de los compresores de refrigerante es alta. La presión del E-104 es principalmente controlada por el panel local del compresor de refrigerante. Cada compresor tiene una válvula esclusa de capacidad, la cual es operada hidráulicamente a través de cada sistema del panel de control del compresor. La válvula esclusa se acciona para poner más o menos carga sobre el compresor de tornillo, como resultado de la señal del transductor de presión de succión, PT-3, en cada compresor. Cuando se operan múltiples compresores, solo uno de los tres compresores debería ser operado en el modo automático. Cada panel del compresor tiene un selector " manual /auto ". En el modo " manual ", la válvula de control de carga funciona en una posición fija, y no es afectad por el cambio en la presión de succión. La presión del lado de la carcasa del Chiller está protegida por PSV-E104A/B, ajustada en 250 psig. 2.3.7 Separador frío V-106 Luego esta corriente de gas proveniente del Chiller va hacia el separador frío, V-106 donde son separados el gas y el condensado producto de la condensación en el Chiller. El nivel líquido del Separador Frío está controlado por LIC-V106, a través de LV- V106.Alarmas de alto y bajo nivel de liquido están provistas en LIC-V106. Si el nivel líquido se alza sobre el set point de la alarma de alto nivel LIC-V106, entonces LSHH-V106 parara la planta. La temperatura de V-106 es monitoreada por TI-V106, el cual está equipado con alarmas de alta y baja temperatura. La temperatura de salida del gas de V-106 es de 13.7°F y la presión de 982 psig. El gas residual que deja el separador frio, V-106 va a calentarse hacia el intercambiador Gas/Gas, E-103 para luego ser re comprimido por los compresores de Gas residual K-102 A/B. El condensado frío que sale del separador frio, V-106 fluye hacia el sub enfriador de refrigerante, E-105,donde es calentado con propano, para luego ir hacia el separador de flasheo de condensado, V-102.

- 9. INFORME DE PRÁCTICAS REPSOL - PLANTA DEWPOINT MARGARITA GERENCIA DE PRODUCCIÓN 9 2.3.8 Compresores de Gas residual K-102A/B Los compresores se muestran en la página ocho del del Diagrama de Flujo de la planta Dewpoint Margarita adjunto con este archivo. Son compresores reciprocantes de la marca Universal Compression los cuales cuentan cada uno con un motor a explosión marca Caterpillar de 1500 HP de potencia. El gas residual restante fluye hacia los depuradores de K-102 A/B, donde cualquier líquido será removido para proteger los compresores y este líquido es enviado al separador de flasheo de condensado, V-102 el gas por su parte luego pasa los cilindros de compresor K-102 A/B. El compresor y el equipo asociado están protegidos de alta presión por PSV- K102A2/A3, el cual alivia la presión excedente al quemador de alta. Estas válvulas están dimensionadas cada una para la capacidad total del compresor eso es que, Una de las válvulas es un repuesto del 100 %. Estos compresores también se aíslan y ventean en forma automática en caso de un paro de emergencia, por válvulas de cierre Las válvulas de venteo SDV-K102A3 y SDV-K102B3 se cierran automáticamente, 15 minutos después de que fueron abiertas por la señal de paro de emergencia. A los compresores llega el gas residual con una presión de succión de 979 psig para el K-102B y 1010 psig para el K-102A aproximadamente. Dichos compresores tiene una presión de descarga de aproximadamente 1449 psig para K-1052B y 1400 para K-102A. 2.3.9 Enfriador de los compresores de gas residual AC-104 De la salida de K-102A/B va hacia el enfriador de los compresores de gas residual, AC-104 con una temperatura de aproximadamente 140 °F donde es enfriado a aproximadamente 92 °F. El AC-104 cuenta con dos ventiladores AC-104A y AC-104B ambos con velocidad fija. Indicación local de temperatura está localizada en la entrada y salida del enfriador. El enfriador está protegido de alta presión por PSV-AC104 con un set point de 1500 psig. De AC-104 va al filtro coalescente, V-107, donde el aceite del lubricante del compresor será removido.

- 10. INFORME DE PRÁCTICAS REPSOL - PLANTA DEWPOINT MARGARITA GERENCIA DE PRODUCCIÓN 10 2.3.10 Filtro coalescente de aceite V-107 La función del Filtro Coalescente de aceite es remover aceite de lubricación, el cual es inyectado en los cilindros del compresor en forma continua. El aceite lubricante es almacenado en la bota del Filtro coalescente. El nivel de líquido se controla por interruptores de alto y de bajo nivel, LIC-107A y LIC-107B, envía una señal a LV- V107 que es una válvula on/off. El aceite del lubricante se envía al separador de flasheo de condensado, V-102. El nivel en la bota es también monitoreado por LSH-V107, el cual es un interruptor separado. Si el nivel alcanza el set point de este instrumento, entonces una alarma anunciará, y el operador debería tomar la acción apropiada. El filtro coalescente tiene un señalizador del diferencial de presión montado localmente, PDI-V107. Cuando el diferencial de presión alcanza 10 psi, los elementos del filtro deberían cambiarse. Para vaciar el tanque por la reposición de los elementos del filtro coalescente, los líquidos en el filtro coalescente pueden ser manualmente dirigidos al sistema cerrado de drenaje. El filtro coalescente está protegido de sobre presión por PSV-V107.0 El gas residual es medido justamente antes de entrar a la tubería de gas residual por medio de un medidor de placa de orificio tipo Senior,FE-V107. 2.3.11 Línea de exportación de Gas El gas va al gasoducto de venta donde una línea va hacia Tarija, GVT y otra va a Sábalo. En la línea que va a Tarija hay un medidor Ultrasónico en el puente de medición de Margarita el FT-1601 el gas sale de la planta con una presión aproximada de 1400 psig., en el puente de medición de Palos Blancos hay otro medidor ultrasónico FT- 1700 y después de este hay una válvula ESD SDV-1700. La línea que va a Sábalo pasa por unas válvulas controladoras de presión que reducen la presión a 1290 psig luego hay un lanza chancho. 2.3.11 Empalme Sábalo. A la llegada del Empalme a Sábalo esta el receptor de chacho seguido de una válvula ESD SDV-1601, hay una válvula controladora de presión PCV-1603, un depurador para remover líquidos que se podrían haber condensado en la línea V- 1601 luego hay un medidor ultrasónico, FT-1602, a continuación hay una válvula controladora de flujo FCV-1606 y finalmente una válvula ESD SDV-1620.

- 11. INFORME DE PRÁCTICAS REPSOL - PLANTA DEWPOINT MARGARITA GERENCIA DE PRODUCCIÓN 11 2.4 Sistema de Refrigeración de Propano. Es el ciclo de Carnot que cumple el propano consta de los siguientes pasos: DIAGRAMA DE PROCESO DEL PROPANO Compresor K-201A/B/C Evaporador E-104 Válvula Expansión PV-E-104 D D EAB B C C Condensador AC-201 Intercambiador E-105A E Fuente: REPSOL BOLIVIA SA. Cuadro 2.1 Elaboración: Propia. DIAGRAMA PRESIÓN VS ENTALPÍA DEL PROPANO (CICLO DE CARNOT) A B C D E Punto Crítico C urva Burbuja CurvaRocío Presión[Psia] EntalpÍa [BTU/lb] hLA hLEhLB TE TE TA TB = TC Dh PA=PE=PD PB=PC TB TD Qcd hVB hVD Fuente: REPSOL BOLIVIA SA. Figura 2.1 Elaboración: Propia.

- 12. INFORME DE PRÁCTICAS REPSOL - PLANTA DEWPOINT MARGARITA GERENCIA DE PRODUCCIÓN 12 La descripción de proceso del Sistema de Gas de entrada esta descrito en la página seis del Diagrama de Flujo de la planta Dewpoint Margarita adjunto con este archivo. 2.4.1 Evaporador de Propano E-104 El propano es utilizado en el Chiller, E-104 como refrigerante del gas lo que ocasiona que el propano se evapore en la carcasa del Chiller. El propano llega a su temperatura de rocío a la presión de la carcasa de E-104. Es el paso del punto B al punto C como muestra la figura 2.1. 2.4.2 Depurador De Succión Del Compresor Refrigerante V-203 El propano pasa deE-104 hacia el Depurador del compresor del refrigerante, V-203, donde cualquier líquido del refrigerante es separado. El depurador de succión del compresor refrigerante es un separador vertical, con una presión del diseño de 250 psig. Este separador está protegido de alta presión por PSV-V203. Bajo la operación normal, no debería haber liquido en este dispositivo ya que el propano se encuentra en su punto de rocío. La presencia de líquido es una indicación de condiciones anormales. El nivel de líquido del depurador es monitoreado por LAH-V203, lo cual alarmará si el set point es alcanzado. Si el nivel de líquido continúa aumentando, LSHH-V203 actuara, parando los compresores de refrigeración. Luego pasa al compresor de refrigerante, K-201 A/B/C. 2.4.3 Compresores de Refrigerante K-201A/B/C Es un compresor rotativo de tornillo con una potencia de 450 HP accionado por un motor eléctrico. Los compresores son diseñados para comprimir el refrigerante de una presión de aproximadamente 30 psig y una temperatura de 8 °F hasta una presión de aproximadamente 210 psig y una temperatura de 153.5 °F. Los vapores de E-104 entran a la boca de succión del compresor. De el compresor refrigerante, K 201 A/B/C el propano pasa al filtro coalescente del compresor refrigerante V-204 A/B/C donde el aceite lubricante del compresor en el vapor será removido y reciclado de regreso al sistema de aceite lubricante del compresor.

- 13. INFORME DE PRÁCTICAS REPSOL - PLANTA DEWPOINT MARGARITA GERENCIA DE PRODUCCIÓN 13 2.4.4 Filtro Coalescente del Compresor de Refrigeración V-204A/B/C El vapor comprimido del refrigerante fluye al Compresor de Refrigeración, donde se separa el aceite del refrigerante, y se recicla de regreso al compresor. El aceite es usado en compresores rotativos de tornillo para lubricación, enfriamiento, sellado, y para el control hidráulico de las válvulas esclusas. Del filtro, el refrigerante comprimido fluye hacia el Condensador de Refrigeración, dónde se enfría y condensa. Los combinadores tienen una presión de diseño de 350 psig. El sistema está protegido por PSV-V204A/B/C. En la figura 2.1 ciclo de Carnot del propano va desde el punto C al D. El vapor caliente de propano es enfriado y condensado en el condensador de refrigerante, AC-201. 2.4.5 Condensador de Refrigerante AC-201 El Condensador de Refrigerante tiene cuatro ventiladores. Cada ventilador está equipado con una alarma alta de vibración. Si el interruptor de vibración actúa, entonces el sistema de bloqueo parará el motor apropiado. La temperatura a la entrada es de aproximadamente 140 °F y a la salida es de aproximadamente 90 °F. " La temperatura de condensación tiene un efecto significativo en los BHP de los compresores y los requisitos de condensación. Una T baja de condensación reduce la Pd del compresor y por ende menos BHP del compresor". En la figura 2.1 ciclo de Carnot del propano va desde el punto D al E. Luego el propano líquido en su punto de burbuja va al receptor de refrigerante, V- 201. 2.4.6 Receptor De Refrigerante V-201 El Receptor de Refrigerante almacena el refrigerante, después de condensado por AC-201. El aparato receptor tiene una presión del diseño de 325 psig, y está protegido por PSV-V201. El nivel de líquido en el receptor se monitorea localmente por LG-V201. La presión en el receptor es monitoreada localmente por PI-V201. Luego de V-201 el propano va al sub enfriador de refrigerante, E-105. 2.4.7 Sub enfriador de Refrigerante E-105 El Sub enfriador de Refrigerante es una carcasa y tubo, dónde el calor es intercambiado entre líquido frío del Separador Frío y el propano caliente. El propósito de este intercambiador es ayudar a reducir la cantidad de líquido refrigerante flasheado para uso del Gas Chiller, mientras también precalienta el

- 14. INFORME DE PRÁCTICAS REPSOL - PLANTA DEWPOINT MARGARITA GERENCIA DE PRODUCCIÓN 14 líquido de hidrocarburo que alimenta el sistema de estabilización. El propano líquido, que ha sido condensado por AC-104 fluye al sub enfriador, donde la temperatura se reduce por debajo de su punto de burbujeo. En la figura 2.1 ciclo de Carnot del propano va desde el punto E al A. El propano entra con una temperatura de 109.5 °F y sale con una temperatura de 41.8 °F. Luego el propano proveniente del E-105 pasa al economizador, V-202 2.4.7 Economizador V-202 La presión del Economizador es monitoreada por PI-V202, la cual está equipada con una alarma de alta presión. Si la presión aumenta por encima del set point de la alarma entonces PSV-V202 aliviará hacia el quemador. El nivel de líquido se controla por LIC-V202, a través de LV-V202. LIC-V202 está equipado con alarmas de alto y bajo nivel. Protección adicional contra alto nivel alto está provista por LSHH-V202. Si LSHH-V202 actúa, una alarma anunciará, el Compresor de Refrigeración se parara, y la válvula de control de líquido del Economizador (LV-V202) se cerrará. El economizador cumple la función de separar el vapor de propano que se haya generado producto de la expansión del mismo en la válvula, LV-V202, dicho vapor de propano fluye a la succión inter etapa del compresor de refrigeración, K-201 A/B/C. El propano liquido que sale del economizador va al Chiller a completar el circuito cerrado. La entrada de propano al Chiller es controlada por la válvula controladora de nivel LV-E104 la cual expande el propano y completa el ciclo de Carnot es decir pasa del punto A, a B en el Diagrama Presión Entalpía. Si es que baja el nivel de propano líquido en el Chiller entonces se manda propano desde el TK-205 que es un tanque de almacenamiento de propano. P-202: Es una bomba que funciona cuando se quiere cargar propano a V-205 desde un camión El economizador y el sub enfriador optimizan la eficiencia de refrigeración de propano y a reducir el volumen de propano liquido adicional que requiere el sistema después de la reducción de presión que sufre el propano en el Chiller, E-104.

- 15. INFORME DE PRÁCTICAS REPSOL - PLANTA DEWPOINT MARGARITA GERENCIA DE PRODUCCIÓN 15 2.5 Sistema Condensado La descripción de proceso del Sistema de Condensado esta descrito en la página tres del Diagrama de Flujo de la planta Dewpoint Margarita adjunto con este archivo. 2.5.1 Separador de flasheo de condensado V-102 El Separador de flasheo de condensado, V-102, es alimentado por las siguientes corrientes: a) El condensado proveniente de la separación inicial que se efectúa en el Slug Catcher de entrada, SC-101 es el condensado que luego va hacia la válvula controladora de nivel LV-SC101. b) Separador de producción de alta, V-101, mediante la válvula controladora de nivel LV-V101. c) Filtro coalescente de gas de entrada, V-104, mediante la válvula controladora de nivel LV-V104. d) Separador frío,V-106 mediante la válvula controladora de LV-V106. e) Depurador de la tercera etapa de descarga del compresor de reciclado,K-101, mediante la válvula controladora de nivel LCV-7511. f) Condensado del filtro coalescente, V-107, mediante la válvula controladora de nivel LV-V107. g) Depuradores de los compresores de gas residual, K-102 A/B mediante las válvulas controladoras de nivel LV-7411. El separador de flasheo de condensado, V-102 es un separador trifásico, (Gas, Condensado y Agua). El gas que sale del separador de flasheo de condensado, V-102 va a la segunda etapa del compresor de reciclo, K-101. El agua separada del condensado fluye hacia el dispositivo desgacificador de agua, V-703, mediante la válvula controladora de nivel LV-V102A. El condensado separado fluye del V-102. Parte de la corriente cerca del 33% sirve para control de reflujo y temperatura del estabilizador V-103, mediante la válvula controladora de temperatura TV-V103. El resto es decir el 67% restante de condensado va hacia los tubos del intercambiador del estabilizador del condensado E-101 A/B.

- 16. INFORME DE PRÁCTICAS REPSOL - PLANTA DEWPOINT MARGARITA GERENCIA DE PRODUCCIÓN 16 2.5.2 Intercambiador del estabilizador de alimento E-101A/B El intercambiador del estabilizador de alimento precalienta el condensado proveniente de V-102 con una temperatura que va a la torre de estabilización usando condensado estabilizado caliente del recalentador del estabilizador. El intercambiador del estabilizador de alimento no requiere ningún control. El intercambiador E-101 A/B tiene un medidor de presión diferencial entre la línea que ingresa al intercambiador E-101A con una temperatura aproximada de 74 °F y la línea de salida del intercambiador E-101B con una temperatura de aproximadamente 235 °F el valor de la presión diferencial ronda los 3 psig. Una vez precalentado el condensado entra en el estabilizador de condensado, V- 103. 2.5.3 Torre Estabilizadora de Condensado V-103 El estabilizador de condensado es una columna de fraccionamiento con 28 platos. La presión del estabilizador se controla primordialmente por PIC-V103B. PIC-V103A tiene una alarma de alta presión. Este controlador actúa PV-V103A, el cual alivia presión excedente al quemador. Si la presión aumenta por encima del punto determinado, entonces PIC-V103A se activará. PIC-V103B tiene una alarma de baja presión y actúa PV-V103B. Si la presión del estabilizador decrece por debajo del set point, PIC-V103B abrirá PV-V103B, dejando que gas del separador de flasheo de condensado fluya a la primera etapa del depurador del compresor de reciclo para no afectar a la presión de succión de la primera etapa de K-10. Si la presión continúa decreciendo después de que PV-V103B está completamente abierta, entonces la instrumentación en el trineo del compresor cerrará la unidad para proteger el recargo del vástago del compresor. El estabilizador tiene a una bota de agua, SP- 103, el cual almacenara agua sacada de la segunda bandeja. La alimentación del condensado a V-103 se realiza en el plato 13. Los vapores ligeros del Hidrocarburo fluyen a la parte superior del estabilizador de condensado y entran al recalentador O.H del estabilizador SP-115. El propósito del recalentador es minimizar condensación, la cual podría ocurrir cuando el gas fluya a primera etapa del compresor de recicle. La energía para el Reboiler, E-102 y recalentador,SP-115 es suministrada por el sistema Hot Oíl. El condensado que sale del estabilizador, V-103 entra en el Reboiler, E-102.

- 17. INFORME DE PRÁCTICAS REPSOL - PLANTA DEWPOINT MARGARITA GERENCIA DE PRODUCCIÓN 17 2.5.4 Reboiler de la torre estabilizadora E-102 El reboiler es un recalentador de tipo del caldero, el cual usa hot oil caliente del sistema caliente de aceite para su fuente de calor. El hidrocarburo ligero es separado del condensado, estos vapores se realimentan por la parte inferior de V- 103. La temperatura del recalentador se controla por TIC-E102. El controlador tiene una alarma de alta temperatura. La temperatura del set point de TIC-E102 resetea FIC-E102, estos controladores dan la señal a TV-E-102, la cual regula el flujo de entrada de flujo caliente. El nivel del recalentador se controla por LIC-E102, el cual controla LV-E102. LIC- E102 está equipado con alarmas de alto y bajo nivel. Si el nivel del recalentador cae debajo del set point, entonces el interbloqueo en LSLL-E102 se activará y cerrará la válvula de control de nivel del recalentador LV-E102. Luego el condensado va del Reboiler hacia el intercambiador E-101 A/B donde el mismo se enfría con el condensado que viene del separador de flasheo de condensado, V-102. Luego va del E-101 A/B hacia el Cooler estabilizador de condensado,AC-102 donde se enfría a aproximadamente 90 °F. 2.5.5 Enfriador del Estabilizador de Condensado AC-102 El enfriador del estabilizador de condensado es la fase final de enfriamiento para el condensado antes de su almacenamiento. El enfriador tiene dos ventiladores cada uno equipado con un monitor de vibración, el cual desconectara el motor respectivo. De AC-102 el condensado pasa al Gas Boot S-176. 2.5.6 Gas Boot S-176 El Gas Boot está diseñado para operar a presión atmosférica. en este se separa el poco gas que puede haber y pasa al quemador de baja, FL-702. El Gas Boot también es alimentado por el condensado del tanque de flaseho Por la parte inferior del Gas Boot se puede drenar el agua que pueda depositarse y esta línea va a las Drain Chambers o Cámaras de drenaje para luego pasar a las piletas API. de Glicol V-503 controlado mediante la válvula LV-V503. Otra línea que alimenta el Gas Boot viene del depurador de la primera etapa del compresor de reciclo K-101 controlada por la válvula LCV-7411.

- 18. INFORME DE PRÁCTICAS REPSOL - PLANTA DEWPOINT MARGARITA GERENCIA DE PRODUCCIÓN 18 Finalmente esta la línea proveniente de la pileta API M-754 las cuales alimentan a S-176 mediante las válvulas centrífugas P-754 A/B. El condensado que viene del Gas Boot S-176 va hacia los tanques de techo flotante, TK-175 A/B/C. 2.5.7 Tanques de techo flotante TK-175 A/B/C Los tanques son del tipo de techo flotante interno y cada uno tiene una capacidad de 10.000 Bbls. Cada tanque está equipado con una linea de entrada de 4”, una salida de producto de 8”, un rebalse de 4”, un indicador de temperatura, un transmisor de nivel, un arresta llama, una cámara de espuma, una boca de inspección de 36”x 48” y sistema de rociadores. Cada tanque tiene una válvula ESD a la entrada y salida, SDV-TK175A1 y SDV- TK175A2 respectivamente. De los tanques, TK-175 A/B/C van hacia el medidor másico MF-175 de trasferencia de custodia por medio de las bombas P-101 A/B. 2.5.8 Bombas de exportación de condensado P-101 A/B La bomba de exportación de condensado es una bomba vertical centrífuga con 27 etapas y una capacidad de 350 gpm y 4694 T.D.H. movida por un motor eléctrico de 450-HP. Aguas arriba de P-101 A/B están las bombas Booster, P-100 A/B respectivamente las cuáles cumplen la función de elevar la presión de succión de P-101 A/B a aproximadamente 300 psig. 2.5.9 Bombas Booster de condensado P-100 A/B Son bombas centrífugas verticales provistas con un motor eléctrico de 125 HP. 2.5.7 Medidor de transferencia de custodia MF-175 Este está ubicado en el puente de medición de la planta Margarita es un medidor de tipo másico. El condensado que se bombea a la línea de exportación se mide por medio del medidor de masa MF-175 y sus lecturas junto con las de PT y TT MF-175 son reportadas a la sala de control donde el volumen de exportación es ajustado y almacenado. Una válvula de presión de seguridad PSV MF-175 está localizada corriente arriba del medidor de masa con un set point de 1750 psig que va al quemador de alta.

- 19. INFORME DE PRÁCTICAS REPSOL - PLANTA DEWPOINT MARGARITA GERENCIA DE PRODUCCIÓN 19 La válvula controladora de flujo FCV-MF175 permite al operador programar el volumen de condensado a ser bombeado. SDV-MF175 está localizado corriente abajo del medidor. La descripción de la línea de exportación y el empalme a Sábalo esta descrito en la página once del Diagrama de Flujo de la planta Dewpoint Margarita adjunto con este archivo. 2.5.8 Línea de exportación de Condensado A la salida de exportación de la planta hay un lanza chacho luego va a la línea de exportación de 6 pulgadas. 2.5.9 Empalme Sábalo A la llegada del Empalme a Sábalo esta el receptor de chacho seguido de una válvula ESD SDV-1501, seguida de una válvula ESD SDV-1502 controlada por la presión del la línea, un depurador para remover gases que se podrían haber evaporado en la línea V-1502 luego hay un medidor másico, FT-1502, a continuación hay una válvula controladora de presión PCV-1503 y finalmente una válvula ESD SDV-1520. 2.6 Sistema de Regeneración de Glicol La descripción del sistema de regeneración de TEG esta descrito en la página cuatro del Diagrama de Flujo de la planta Dewpoint Margarita adjunto con este archivo. El TEG rico deja la base de la torre contactora de glicol, V-105, vía control de nivel en LV-V105. La presión aguas abajo del control de nivel, LV-V105 del TEG rico es 90 psig. Después el TEG rico fluye al filtro de glicol, F-501 A/B. 2.6.1 Filtros de Glicol F-501A/B El Filtro de Glicol quita partículas sólidas del glicol rico, antes de entrar al destilador. Los filtros están equipados con un señalizador de presión diferencial, PDI-F501, el cual es un manómetro local. El filtro tiene un stand by de 100% esto es cuando uno de los filtros alcance una presión diferencial de 15 psig el otro filtro se ponga en línea para efectuarle el cambio de filtros. El otro filtro será luego puesto fuera de línea y los elementos cambiados. Después de reemplazar los filtros, la unidad queda en reserva. Estando en línea, los filtros están protegidos de alta presión por PSV- F501A/B.

- 20. INFORME DE PRÁCTICAS REPSOL - PLANTA DEWPOINT MARGARITA GERENCIA DE PRODUCCIÓN 20 Luego el TEG rico fluye a un serpentín localizado en la parte superior del regenerador, V-502. En el paso del TEG rico por el serpentín cumple dos funciones, es precalentado y procura condensación para los vapores más ligeros. Luego el TEG rico fluye al TK de flasheo, V-501. 2.6.2 Tanque de Flasheo V-501 Es un separador trifásico donde cualquier vapor generado por el resultado del flasheo o el precalentamiento es separado del TEG. Estos vapores generados son principalmente agua e hidrocarburos livianos. Estos vapores del tanque de flasheo son enviados al quemador de alta presión FL- 701 regulados por una válvula REG-V501 que es una válvula de regulación manual. El TK de flasheo es un separador trifásico los H.C líquidos. son enviados al Gas Boot, S-176, mediante la válvula controladora de nivel LV-V501. El TEG rico frío fluye del TK de flasheo al intercambiador con TEG pobre caliente, E- 501, donde se pre calienta. 2.6.3 Intercambiador Glicol pobre / Glicol rico. Es un intercambiador de calor donde el Glicol rico proveniente del V-501 se precalienta de una temperatura de 100 °F a 315 °F aproximadamente y a su vez pre enfría el glicol pobre proveniente de la columna de Stahl que entra con una temperatura de 380 °F y sale con una temperatura de 185 °F aproximadamente. El TEG rico fluye hacia el regenerador allí se separa el agua del TEG rico. El recalentador de glicol provee el calor para evaporar el agua del TEG. 2.6.4 Recalentador De Glicol E-502 La temperatura del recalentador se controla por TIC-E502, a través de la apertura y cierre de TV-E502. TIC-E502 tiene alarmas de alta y baja temperatura. Aceite caliente del sistema de aceite es la fuente de calor. El control y monitoreo de la temperatura del E-502 es muy importante y la temperatura máxima viene dada por la temperatura de descomposición del TEG que es de 404 °F a esta temperatura se le da un factor de seguridad para no llegar a esta temperatura ya que se produciría la descomposición del TEG. La temperatura aproximada a la cual opera E-502 es de 390 °F.

- 21. INFORME DE PRÁCTICAS REPSOL - PLANTA DEWPOINT MARGARITA GERENCIA DE PRODUCCIÓN 21 Un indicador de nivel local localizado en la recalentador indica el nivel del glicol el cual se mantiene en 100 %. El nivel de líquido de la recalentador es mantenido por encima del manojo de tubos por el tubo de bajada a la columna Stahl. 2.6.5 Columna de Stahl El TEG pobre caliente del recalentador de glicol fluye hacia una segunda columna de separación, STAHL donde el gas residual "Gas de Stripping" es introducido en contra corriente. Esto remueve el resto de agua del glicol al entrar en contacto con el gas residual. Luego el TEG pobre caliente va hacia el intercambiador, E-501 donde se pre enfría con el TEG rico frío. Luego pasa al Tanque de Surgencia para luego pasar a las bombas de circulación de Glicol, P-501 A/B las cuales suben la presión del TEG pobre a la presión de la Torre contactora de Glicol, V-105. El vapor de agua sale por la parte superior del serpentín y va al condensador de vapor, AC-502, donde es enfriado y la mayor parte de agua es condensado. luego la corriente de agua va hacia el acumulador de agua, V-503, para la separación vapor liquido. De donde los vapores fluyen hacia el quemador de baja FL-702 y el líquido en su mayoría agua fluye hacia el sistema cerrado del tubo de desagüe. Para cualquier improvisto como la congelación de la línea de alimentación del FL- 702 se puede purgar los vapores que van a dicho quemador por medio de una válvula ESD SDV-FL-702 hacia la atmósfera. Luego el TEG pobre caliente va hacia el intercambiador, E-501 donde se pre enfría con el TEG rico frío. Luego pasa al Tanque de Surgencia para luego pasar a las bombas de circulación de Glicol, P-501 A/B las cuales suben la presión del TEG pobre a la presión de la Torre contactora de Glicol, V-105. 2.6.6 Bombas de circulación de TEG P-501 A/B. Las bombas de Circulación de Glicol son bombas alternativas de 27 gpm de 25 HP de potencia. Luego pasa de las bombas al enfriador de Glicol, AC-501 donde es enfriado antes de entrar a V-105.

- 22. INFORME DE PRÁCTICAS REPSOL - PLANTA DEWPOINT MARGARITA GERENCIA DE PRODUCCIÓN 22 2.6.7 El enfriador de Glicol AC-501 El enfriador de Glicol tiene dos ventiladores AC-501A y AC-501B de los cuales el primero tiene un motor con variador de frecuencia. En una operación normal el TEG pobre entra con una temperatura de 170 °F y sale con una temperatura de 110 °F. Además, la temperatura de salida del enfriador es monitoreada por TI-508. Ambos TI-508 y TI-V105 envían una señal a TDIC-508, el cual monitorea la temperatura diferencial entre la temperatura del gas de entrada a la torre contactora y la temperatura de salida del enfriador de Glicol. El diferencial de temperatura controla la velocidad de motor del ventilador AC-501A. El controlador diferencial de temperatura debería estar con un set point de alrededor de 10 ° F, para mantener la temperatura del glicol pobre por encima de la temperatura del gas de entrada, esto es para evitar condensación de gas en V-105 y la producción de espuma en el sistema de regeneración de glicol. Esta espuma contamina los filtros reduciéndoles su tiempo de vida útil. 2.7 Sistema Hot Oíl La descripción del sistema de Hot Oil esta descrito en la página cinco del Diagrama de Flujo de la planta Dewpoint Margarita adjunto con este archivo. El sistema del medio de calor usa aceite caliente para suministrar el calor requerido para la planta de proceso. El aceite es almacenado en el tanque de expansión V- 801,fluye a las bombas de aceite caliente, P-801 A/B, donde es bombeada a presión antes de fluir al hacia el horno de aceite caliente, H-801. El aceite caliente entra al horno a una temperatura de 370 °F aproximadamente y se calienta hasta cerca de 430 °F aproximadamente. La energía del horno es suministrada a partir de una línea de gas combustible el cual es controlado mediante una válvula controladora de temperatura TV-H801 la cuál alimenta más o menos gas combustible de acuerdo a las necesidades de temperatura del horno. El aceite caliente es distribuido a sus usuarios que son: E-102: Reboiler del estabilizador de condensado. E-502: Reboiler del glicol. El aceite caliente va a estos usuarios y vuelve hacia el tanque de expansión de aceite caliente, V-801, y se repite el ciclo.

- 23. INFORME DE PRÁCTICAS REPSOL - PLANTA DEWPOINT MARGARITA GERENCIA DE PRODUCCIÓN 23 2.8 Sistema de aceite lubricante de los compresores de refrigerante, K-201 A/B/C La descripción del sistema de aceite lubricante de los compresores de refrigerante esta descrito en la página seis del Diagrama de Flujo de la planta Dewpoint Margarita adjunto con este archivo. Después de los compresores K-201 A/B/C el vapor de propano pasa a los depuradores de lubricante de los compresores de refrigerante, V-204 A/B/C. Donde el aceite lubricante de los compresores de refrigerante es separado del vapor de propano y pasa a un filtro de lubricante, F-202. Luego el aceite es bombeado mediante la bomba, P-201. La bomba de lubricante de compresor de refrigerante manda al lubricante hacia el Cooler de lubricante de compresor de refrigerante, AC-202. De AC-202 pasa hacia otro filtro de lubricante de compresor de refrigerante, F-201, hacia el compresor de refrigerante, K-201-A/B/C, a cerrar el circuito cerrado. 2.9 Sistema de combustible. La descripción del sistema de gas combustible esta descrito en la página dos del Diagrama de Flujo de la planta Dewpoint Margarita adjunto con este archivo. El gas residual que viene del intercambiador Gas/Gas, E-103 fluye hacia el re compresor de línea, K-102 A/B, donde es comprimido a la presión de la tubería. Otra línea de alimentación al sistema de gas combustible es una línea proveniente de la salida de V-107. Y la línea de emergencia que nunca ha sido usada es una línea de la entrada a la planta. Aproximadamente 1,3 MMSCFD del gas residual de la planta Dew Point es usada como combustible. Este Gas residual es enviado hacia el intercambiador Gas Residual/Aceite caliente, E-901 y otra parte es enviada como gas de Blanketing al tanque de almacenamiento de TEG, TK-503. El gas de Blanketing evita la formación de ácidos orgánicos corrosivos producto de la reacción de TEG y oxígeno libre. El aceite caliente que va hacia el Reboiler del estabilizador del condensado, E-102 una parte va hacia a E-901.

- 24. INFORME DE PRÁCTICAS REPSOL - PLANTA DEWPOINT MARGARITA GERENCIA DE PRODUCCIÓN 24 Luego este gas residual proveniente de E-901donde es calentado el gas combustible de una temperatura de 84 °F hasta una temperatura de aproximadamente 180 °F. luego este gas calentado va hacia un depurador de gas de combustible, V-901, mediante una válvula controladora de presión PV-V901 la cuál controla la presión del depurador en 150 psig esta expansión provoca que el aceite de los compresores de Gas residual que se haya podido venir en la corriente de gas sea separado y va hacia el sistema de desagüe cerrado. El gas combustible va una parte a los re compresores K-102 A/B, otra al compresor de reciclo y la mayor parte va como combustible de los Generadores Principales, G- 350 A/B/C. El gas combustible antes de entrar a los generadores pasa por unos filtros, F-350 A/B/C. 2.10 Sistema de Diesel La descripción del sistema de Diesel esta descrito en la página dos del Diagrama de Flujo de la planta Dewpoint Margarita adjunto con este archivo. El diesel es almacenado en el tanque de diesel, TK-950 con capacidad de 140 Bbls. El mismo es cargado desde un camión cisterna y por medio de la bomba de diesel, P-950. El diesel proveniente del cisterna pasa por un filtro de diesel, F-950 antes de llegar al TK-950. El sistema también cuenta con una bomba de descarga de diesel, P-951 la cual descarga previamente pasando por otro filtro de diesel, F-951 hacia el generador de emergencia, G-350D y a los tanques diarios de diesel,TK-450 A/B con capacidad de 280 galones cada uno. Estos tanques diarios de diesel son los que alimentan a las bombas de agua, P-450 A/B. 2.11 Tanque de almacenamiento de TEG El TEG puro se almacena en un el Tanque de almacenamiento de TEG, TK-503 con capacidad de 70 Bbls, El cual se carga desde los barriles de TEG mediante la bomba dosificadora de TEG, P-503. El TEG de TK-503 es dosificado a V-502 mediante las bombas, P-504 A/B.

- 25. INFORME DE PRÁCTICAS REPSOL - PLANTA DEWPOINT MARGARITA GERENCIA DE PRODUCCIÓN 25 2.12 Sistema de Aire La descripción del sistema de Aire esta descrito en la página cinco del Diagrama de Flujo de la planta Dewpoint Margarita adjunto con este archivo. 2.12.1 Compresor de aire K-600 A/B El compresor de aire es un compresor de tornillo inmerso en aceite de desplazamiento positivo de una etapa refrigerado por aire movido por un motor eléctrico. Los compresores están diseñados para comprimir aire de presión ambiente a aproximadamente 140 Psig. Hay dos unidades, una en Stand by. 2.12.2 Tanque de aire V-600 El aire comprimido entra al tanque donde la humedad condensada se acumula y el aire húmedo sale por la parte superior del tanque. El nivel de agua es controlado por LC V-600 y el agua se descarga al sistema abierto de drenaje. El tanque esta también equipado con un manómetro y un indicador de nivel y un PSV seteada a 200 psig para proteger al sistema en caso de una sobre presión. Del tanque de aire V-600 se dividen dos corrientes de aire una que es para aire de instrumentos que va al secador de aire D-600 previamente pasa por los filtros F-600 A/B/C/D. Y otra línea que va hacia el tanque de aire de arranque que sirve para los compresores K-102A/B, K-101, para los generadores G-350 A/B/C y aire para diferentes servicios. 2.12.3 Secador de aire D-600 A/B El aire de instrumentos debe ser secado para prevenir formación e hidratos en las tuberías y conexiones de los instrumentos. El secador continuamente seca el aire utilizando una cama disecante la cual baja el punto de rocío del aire comprimido absorbiendo el vapor de agua en el aire comprimido al disecante. La adsorción ocurre hasta que la presión parcial del vapor de agua en el aire y la de la superficie del disecante entran en equilibrio. Mientras ocurre la adsorción, calor (como calor de adsorción) se libera y es almacenada en la cama para ser usada durante la regeneración. El disecante es regenerado mediante la eliminación del agua juntada en su superficie. La regeneración se realiza expandiendo una porción (aproximadamente 15% a 100 Psig) del aire secado a la presión atmosférica. Esta variación en la presión hace que el aire expandido se vuelva muy seco (tenga una muy baja presión de vapor). Este aire muy seco (llamado aire de purga) mas el calor almacenado de adsorción permite que la humedad se elimine del disecante. El aire de purga lleva el agua fuera del secador. Las dos torres son idénticas y mientras una está en línea

- 26. INFORME DE PRÁCTICAS REPSOL - PLANTA DEWPOINT MARGARITA GERENCIA DE PRODUCCIÓN 26 secando el aire comprimido, la otra torre está siendo regenerada mientras esta fuera de línea. Las torres se alternan dentro y fuera de línea para que el disecante este siempre en contacto con el aire comprimido húmedo. Luego de pasar por el D-600 A/B pasa a unos filtros, F-601 A/B/C/D para luego ir al tanque de almacenamiento de gas de instrumento, V-601. 2.13 Quemador de Alta Presión, FL-701 La descripción del Quemador de alta presión esta descrito en la página siete del Diagrama de Flujo de la planta Dewpoint Margarita adjunto con este archivo. Al quemador de alta presión llega el gas de todas las PSV de los distintos equipos, los gases del V-501 y una línea del Gas de entrada para aliviar la presión de Gas de entrada. Todas estas líneas empalman a una línea que va al Tanque K.O del quemador,V- 701. 2.13.1 Tanque K.O del Quemador de alta, V-701 La función de V-701 es de separar los posibles líquidos del gas que va al quemador el cual va al sistema cerrado de desagüe, V-702 mediante la válvula controladora de nivel, LV-V701. 2.13.2 Chimenea del Quemador de alta presión, FL-701 El gas para los pilotos es suministrado por el sistema del gas del combustible. La presión del gas del combustible se controla por REG-FL701A/B en 15 psig. Un tablero de mandos local monitorea la operación de la chimenea del quemador. El quemador usa dos pilotos, constantemente encendidos por un dispositivo de arco continuo ubicado en el tablero de mandos local del quemador. Una falla en cualquiera de los pilotos resulta en una alarma en el DCS. El gas combustible está constantemente inyectado en la cabecera del quemador para mantener purgada la chimenea. 2.13 Quemador de Baja Presión, FL-702 La descripción del Quemador de baja presión esta descrito en la página siete del Diagrama de Flujo de la planta Dewpoint Margarita adjunto con este archivo. Al quemador de baja presión es alimentado por el gas proveniente de V-503, S-176, el gas que viene de Tanque desgacificador de agua producida, V-703 y por el gas que proviene del tanque del sistema cerrado de desagüe, V-702.

- 27. INFORME DE PRÁCTICAS REPSOL - PLANTA DEWPOINT MARGARITA GERENCIA DE PRODUCCIÓN 27 2.14 Sistema Cerrado de Drenaje, SCD La descripción del Sistema Cerrado de Drenaje esta descrito en la página siete del Diagrama de Flujo de la planta Dewpoint Margarita adjunto con este archivo. Toda el agua que va al Sistema Cerrado de drenaje va a una línea que alimenta al Tanque del Sistema Cerrado de Drenaje, V-702. 2.14.1 Tanque Cerrado de Drenaje, V-702 El Tanque V-702 tiene una válvula ESD SDV-V702 en la línea de entrada, el objetivo de este tanque cerrado es de separar el gas que podrían tener los fluidos que alimentan el mismo, dicho gas va a al quemador de baja, FL-702. Luego el fluido que se deposita en el fondo del tanque es bombeado mediante las bombas P-701 A/B hacia el separador API, M-754. 2.14.2 Separador API, M-754 El separador API, M-754 es una piscina API que separa el agua del condensado mediante diferencia de densidades de los fluidos. El separador API es alimentado por el fluido proveniente de los drenajes abiertos que van a la piscina API, M-750 los cuáles son bombeados por las bombas P- 750A/B. También es alimentado por el fluido proveniente de las Cámaras de Drenaje o Drain Chambers. Y finalmente es alimentado por el agua proveniente del tanque desgacificador de agua producida, V-703. En el separador API el agua se deposita en la parte inferior por que tiene mayor densidad que el condensado y es enviada mediante las bombas centrífugas P- 754C/D hacia un Coalescer Filter, F-755. Para luego el agua ir hacia la piscina de evaporación de Agua, M-755 donde dicha agua se evapora y vuelve al medio ambiente. Por su parte el condensado se deposita encima del agua en el Separador API, M- 754 y es enviado mediante las bombas centrífugas P-754 A/B hacia el Gas Boot, S- 176.

- 28. INFORME DE PRÁCTICAS REPSOL - PLANTA DEWPOINT MARGARITA GERENCIA DE PRODUCCIÓN 28 2.15 Sistema de Agua Contra Incendios y Sistema de Agua Potable La descripción del Sistema de Agua Contra Incendios y Sistema de Agua Potable esta descrito en la página nueve del Diagrama de Flujo de la planta Dewpoint Margarita adjunto con este archivo. El agua es provista por un pozo de agua, P-400 la cual pasa por un filtro de agua, F- 400 ubicado a la salida del pozo para luego el agua ser almacenado en el tanque de agua, TK-450. El tanque de agua provee al sistema agua contra incendio y el sistema de agua potable. 2.15.1 Sistema de Agua Contra Incendios Una línea proveniente del TK -450 el cual tiene una capacidad de 12500 Bbls va hacia las bombas Jockey, P-451 A/B. 2.15.1.1 Bombas de incendio jockey P-451 A/B La bomba es una centrifuga multi etapa Grundfos JP impulsada por un motor eléctrico trifásico de 60 Hz, 460 Volts el cual está controlado por un controlador Cutler-Hammer. Las bombas jockey mantienen una presión constante de aproximadamente 150 Psig en el sistema de agua de incendio. Cuando la demanda de agua excede la capacidad de las dos bombas jockey, es decir la presión baja del set point de PI- P450 140 psig aproximadamente las bombas de incendio P-450 A/B arrancan automáticamente. El Sistema de Agua Contra Incendio alimenta a los siguientes sistemas: 2.15.1.2 Anillo de agua-edificio y área de proceso Un anillo de agua suministra agua de incendio a: privado, administración, caseta del guardia, taller/almacén, y áreas de proceso y a los tanques de espuma TK-485 y TK-490. El sistema está compuesto por siete hidrantes para el edificio, 8 monitores para el área de proceso y los sistemas de rociadores para los tanques de almacenamiento de diesel y TEG. 2.15.1.3 Anillo de agua de incendio área de proceso Un segundo anillo de agua de incendio suministra agua para: el depurador de entrada, almacenamiento y bombeo de condensado, áreas de almacenamiento de propano y al tanque de espuma TK-480. El sistema esta compuesto por 8 hidrantes y sistemas de rociado para los tanques de almacenamiento de condensado y

- 29. INFORME DE PRÁCTICAS REPSOL - PLANTA DEWPOINT MARGARITA GERENCIA DE PRODUCCIÓN 29 propano. Para detalles sobre localización de hidrantes y monitores refiérase a los planos de construcción. 2.15.1.4 Sistema de agua de incendio-sistema de espuma El sistema de espuma provee espuma para luchar contra el fuego en áreas donde se almacenan o procesan productos inflamables. La espuma se almacena en tanques vejiga horizontales y cuando es necesario se succiona y mezcla con el agua y se descarga hacia el fuego. El tanque TK-480 Suministra espuma para los tanques de condensado TK-175 A/B, el tanque TK-485 suministra la espuma para las áreas de proceso y compresión, y TK-490 suministra espuma para los tanques de almacenamiento de Diesel y TEG. 2.15.2 Sistema de Agua Potable Una línea proveniente del TK-450 protegida por una válvula ESD SDV-M410 alimenta mediante una bomba centrífuga P-410 al sistema de agua potable. El agua pasa por un ablandador de agua el cuál baja la concentración de las sales de Magnesio, Calcio y Sodio a niveles saludables mediante una resina. Cuando esta resina se satura se le inyecta en contraflujo una corriente de salmuera a un 20%. Luego el agua pasa a un tanque de Agua Ablandada para luego pasar a unos filtros de partículas sólidas para luego pasar a un sistema de Osmosis Inversa para luego depositarse en el tanque de agua tratada, TK-410. Luego mediante las bombas centrífugas P-411 A/B el agua pasa por un adicionador de Cloro, M-411, para luego pasar al Tanque de agua potable, TK 430.