INSTRUMENTACION INDUSTRIAL - MANUAL CURSO - 30 MAY 2021.docx

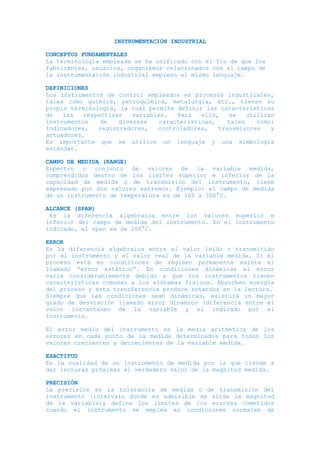

- 1. INSTRUMENTACIÓN INDUSTRIAL CONCEPTOS FUNDAMENTALES La terminología empleada se ha unificado con el fin de que los fabricantes, usuarios, organismos relacionados con el campo de la instrumentación industrial empleen el mismo lenguaje. DEFINICIONES Los instrumentos de control empleados en procesos industriales, tales como química, petroquímica, metalurgia, etc., tienen su propia terminología, la cual permite definir las características de las respectivas variables. Para ello, se utilizan instrumentos de diversas características, tales como: Indicadores, registradores, controladores, transmisores y actuadores. Es importante que se utilice un lenguaje y una simbología estándar. CAMPO DE MEDIDA (RANGE) Espectro o conjunto de valores de la variable medida, comprendidos dentro de los límites superior e inferior de la capacidad de medida o de transmisión del instrumento, viene expresado por dos valores extremos. Ejemplo: el campo de medida de un instrumento de temperatura es de 100 a 300°C. ALCANCE (SPAN) Es la diferencia algebraica entre los valores superior e inferior del campo de medida del instrumento. En el instrumento indicado, el span es de 200°C. ERROR Es la diferencia algebraica entre el valor leído o transmitido por el instrumento y el valor real de la variable medida. Si el proceso está en condiciones de régimen permanente existe el llamado “error estático”. En condiciones dinámicas el error varía considerablemente debido a que los instrumentos tienen características comunes a los sistemas físicos. Absorben energía del proceso y esta transferencia produce retardos en la lectura. Siempre que las condiciones sean dinámicas, existirá un mayor grado de desviación llamado error dinámico (diferencia entre el valor instantáneo de la variable y el indicado por el instrumento. El error medio del instrumento es la media aritmética de los errores en cada punto de la medida determinados para todos los valores crecientes y decrecientes de la variable medida. EXACTITUD Es la cualidad de un instrumento de medida por la que tiende a dar lecturas próximas al verdadero valor de la magnitud medida. PRECISIÓN La precisión es la tolerancia de medida o de transmisión del instrumento (intervalo donde es admisible se sitúe la magnitud de la variable)y define los límites de los errores cometidos cuando el instrumento se emplea en condiciones normales de

- 2. servicio, durante un tiempo determinado (normalmente 1 año). Se puede expresar de varias maneras: Porcentaje del alcance Directamente en unidades físicas Porcentaje de la lectura efectuada Porcentaje del máximo del campo de medida Porcentaje de la longitud de la escala. ZONA MUERTA Es el campo de valores de la variable que no hace variar la indicación o la señal de salida del instrumento, es decir, que no produce respuesta. Se expresa en porcentaje del alcance de la medida. SENSIBILIDAD Es la razón entre el incremento de la lectura y el incremento de la variable que lo ocasiona, después de haberse alcanzado el estado de reposo. Por ejemplo, si en un transmisor de 0-10 bar, la presión pasa de 5 a 5,5 bar y la señal de salida de 11,9 a 12,3 mA cc, la sensibilidad es: Viene dada en porcentaje del alcance de la medida. Si la sensibilidad del instrumentode temperatura es de +/-0.05%, su valor será de 0,05*200/100=+/-0,1°C/°C. Los Controladores comparan la variable controlada (presión, nivel, temperatura) con un valos deseado y ejercen una acción correctiva de acuerdo con la desviación. La variable controlada la puede recibir directamente, como controladores locales o bien indirectamente en forma de señal neumática, electrónica o digital procedente de un transmisor. El elemento final de control recibe la señal del controlador y midifica el caudal del fluido o agente de control. En el control neumático, el elemento suele ser una válvula neumática o un servomotor neumático que efectúan su carrera completa de 3 a 15 psi. En el caso del control electrónico la válvula son accionados a través de un convertidor intensidad/presión (I/P).

- 4. VARIABLES FÍSICAS. Lo primero a considerar es la definición de las variables físicas a medir, es decir, una referencia precisa, comenzando por definir el significado de las palabras. DISTANCIA En Física, la distancia es la longitud total de la trayectoria realizada por un objeto móvil entre dos puntos. Como tal, se expresa en una magnitud escalar, mediante unidades de longitud, principalmente el metro, según el Sistema Internacional de Unidades LONGITUD La longitud es un concepto para entidades geométricas sobre las que se ha definido una distancia. Más concretamente, dado un segmento, curva o línea fina, se puede definir su longitud a partir de la noción de distancia. Sin embargo, no debe confundirse longitud con distancia, ya que para una curva general (no para un segmento recto) la distancia entre dos puntos de la misma es siempre inferior a la longitud de la curva comprendida entre esos dos puntos. La longitud es una de las magnitudes físicas fundamentales, en tanto que no puede ser definida en términos de otras magnitudes. La longitud se expresa en unidades lineales, tales como, cm, m, Km, inch, ft. ÁREA El área es un concepto métrico que puede permitir asignar una medida a la extensión de una superficie. El área es un concepto métrico que requiere la especificación de una medida de longitud. El área es una magnitud métrica de tipo escalar definida como la extensión en dos dimensiones de una recta al plano del espacio. Para superficies planas, el concepto es más intuitivo. La superficie se expresa en unidades de longitud al cuadrado, tales como, cm2, m2, Km2, inch2, ft2. VOLUMEN El volumen es una magnitud métrica de tipo escalar definida como la extensión en tres dimensiones de una región del espacio. Es una magnitud derivada de la longitud, ya que en un ortoedro se halla multiplicando tres longitudes: el largo, el ancho y la altura. El volumen se expresa en unidades de longitud al cubo, tales como, cm3 , m3 , Km3 , inch3 , ft3 . FUERZA En física, la fuerza es una magnitud vectorial que mide la razón de cambio de momento lineal entre dos partículas o sistemas de partículas. Según una definición clásica, fuerza es todo agente capaz de modificar la cantidad de movimiento o la forma de los materiales. No deben confundirse con los conceptos de esfuerzo o de energía. En el Sistema Internacional de Unidades, la unidad de medida de la fuerza es el newton que se representa con el símbolo N,

- 5. nombrada así en reconocimiento a Isaac Newton por su aportación a la física, especialmente a la mecánica clásica. El newton es una unidad derivada del Sistema Internacional de Unidades que se define como la fuerza necesaria para proporcionar una aceleración de 1 m/s² a un objeto de 1 kg de masa. PRESIÓN La presión es una magnitud física que mide la proyección de la fuerza en dirección perpendicular por unidad de superficie, y sirve para caracterizar cómo se aplica una determinada fuerza resultante sobre una línea. En el Sistema Internacional de Unidades la presión se mide en una unidad derivada que se denomina pascal (Pa), que es equivalente a una fuerza total de un newton (N) actuando uniformemente sobre un área de un metro cuadrado (m²). En el sistema anglosajón la presión se mide en libra por pulgada cuadrada (pound per square inch o psi), que es equivalente a una fuerza total de una libra actuando sobre un área de una pulgada cuadrada. TORQUE El torque es la fuerza de torsión que se aplica respecto de un punto de referencia. Matemáticamente, es producto de la intensidad de la fuerza (módulo) por la distancia desde el punto de aplicación de la fuerza hasta el eje de giro. El caso típico es la torsión que desarrolla un motor en su eje. El torque normalmente se expresa en kilógramos metro (kg- m),libras pie (lb-ft), Newton metro (N-m). TEMPERATURA La temperatura es una magnitud escalar que sistematiza la noción de frío y caliente haciéndola medible mediante un termómetro. La temperatura está relacionada con la energía interna de un sistema termodinámico, más específicamente, está relacionada directamente con la parte de la energía interna asociada a los movimientos de las partículas del sistema, sea en un sentido traslacional, rotacional o en forma de vibraciones, la llamada agitación térmica. A mayor agitación térmica el sistema se encuentra más «caliente», su temperatura es mayor. La temperatura es una propiedad que determina si un sistema se encuentra o no en equilibrio térmico con otros sistemas. La temperatura se expresa en grados centígrados (°C), grados Fahrenheit (°F), grados Kelvin (°K). CAUDAL En dinámica de fluidos, caudal es la cantidad de fluido que circula a través de una sección del ducto (tubería, cañería, oleoducto, río, canal, etc.) por unidad de tiempo. Normalmente se identifica con el flujo volumétrico o volumen que pasa por un área dada en la unidad de tiempo. Menos frecuentemente, se identifica con el flujo másico o masa que pasa por un área dada en la unidad de tiempo. El caudal se expresa normalmente en metros cúbicos por minuto (m3/min), pie cúbico por minuto (CFM), metros cúbicos por hora (m3 /h)

- 6. MASA En física, es la magnitud que cuantifica la cantidad de materia de un cuerpo. La unidad de masa, en el Sistema Internacional de Unidades (SI) es el kilogramo (kg). Es una cantidad escalar y no debe confundirse con el peso, que es una fuerza. ¿Qué es una variable? Una variable es algo que cambia, pero no solo eso, sino que representa un concepto, un fenómeno, que puede cuantificarse. Así es posible hablar por ejemplo de variables de la economía, la inflación las tasas de interés, etcétera, índices que “varían”, que cambian. Como se observa del ejemplo anterior la palabra puede tener un significado muy amplio dependiendo del contexto en el que se esté hablando. En el caso particular, la referencia es el campo de la Física, es decir “Variables Físicas”, esto lleva a decir que una variable física es la representación de un fenómeno físico o propiedad física. Cuando se habla de algo físico es evidente que se refiere a objetos materiales, por lo tanto, una variable física implica fenómenos y propiedades de la materia. Es Posible mencionar por ejemplo la Temperatura, que es una medida de una propiedad de la materia y dice si un objeto está caliente o frío; la dureza de un material, la cual da una idea de la fortaleza del material o el peso, que indica la fuerza con que la tierra atrae los objetos. EFECTOS FÍSICOS. A continuación se indican algunos efectos que interpretan algunos fenómenos relacionados con propiedades de la materia y que serán de mucha utilidad para la medición de variables físicas. EFECTO PELTIER Cuando se hace circular una corriente por un circuito compuesto por materiales de diferentes, cuyas uniones están a la misma temperatura, se absorbe calor por una y se irradia en la otra. La parte que se enfría puede estar a 25°C y la otra puede llegar a 80°C. Al invertir la polaridad, se invierte el efecto. La dirección de la corriente determina que la temperatura suba o baje. Los primeros metales en ser investigados fueron el Bismuto y el Cobre; si la corriente fluye del Bismuto al Cobre la temperatura se eleva, si por el contrario la corriente fluye al revés, la temperatura baja. El efecto fue descubierto en 1834 por Jean Peltier (1785-1845) y recientemente se ha utilizado para la refrigeración en baja escala. CELDAS PELTIER Las celdas Peltier son bloques conectados eléctricamente en serie y térmicamente en paralelo, Cada célula puede alcanzar 0,5 Watts. Para una potencia frigorífica de 15 a 20 Watts se requieren de 30 a 40 células. Una célula posee un salto térmico indicado por el fabricante. Un salto térmico de 70°C significa que una temperatura de 45°C, en el lado frío existe una temperatura de 45 – 70°C = -25°C.

- 7. Curvas de operación de una celda Peltier

- 8. Ventajas No requiere refrigerante No requiere tubos ni accesorios Sistema de control sencillo Compactas y portátiles Pueden alimentarse con energía renovable Desventajas Alto costo de fabricación Bajo rendimiento frigorífico Alimentación con bajo voltaje y alta corriente. Dt=Th-Tc Dt: diferencial de temperatura Qc: capacidad de enfriamiento lado frío I: corriente nominal V: voltaje nominal Tc: temperatura lado frío Th: temperatura lado caliente

- 9. EFECTO SEEBECK (EFECTO TERMOELÉCTRICO). La generación de una f.e.m. en un circuito conteniendo dos metales diferentes o semiconductores, cuando la unión entre estos dos se mantiene a diferentes temperaturas. La magnitud de la f.e.m. depende de la naturaleza de los metales y la diferencia en temperatura. El efecto Seebek es la base de los termopares. Éste fue nombrado por Thomas Seebeck (1770-1831) quien encontró que un campo magnético envolvería un circuito consistente de dos metales conductores solamente si la unión entre ambos metales fuera mantenida a diferentes temperaturas. Él asumió de forma incorrecta que los metales habían sido magnetizados por la diferencia de temperaturas. Dos metales se ponen en contacto, aparece una diferencia de potencial y los electrones se mueven de un metal a otro. Cuando se hace circular corriente en sentido contrario a la ddp, los electrones pierden energía, enfriando el punto de unión, en caso contrario los electrones ceden energía, calentando la unión Cantidad de calor: Q = 0,24*V*i*t TERMOPAR (TERMOCUPLA). Un dispositivo que consiste de dos metales diferentes o rodillos de semiconductor soldados por uno de sus extremos. Una f.e.m. termoeléctrica se genera en el dispositivo cuando los extremos se mantienen a diferentes temperaturas, la magnitud de la f.e.m. se relaciona con la diferencia de temperatura. Esto hace posible que un termopar se pueda utilizar como un termómetro dentro de un rango limitado de temperatura. Una de las uniones llamada unión caliente o unión de medición, se expone a la temperatura a ser medida. La otra unión conocida como unión fría o unión de referencia, se mantiene a una temperatura de referencia conocida. La f.e.m. generada se mide en mili volts. Al aplicar calor en el extremo soldado, en el otro extremo se produce una fem proporcional a la temperatura de la unión. Las más utilizadas son las J y K.

- 10. EFECTO FOTO ELÉCTRICO. La liberación de electrones (véase foto electrón) de una sustancia expuesta a la radiación electromagnética. El número de electrones emitidos depende de la intensidad de radiación. La energía cinética de los electrones emitidos depende de la frecuencia de la radiación. El efecto es un proceso cuántico en el cual la radiación es tomada en cuenta como una corriente de fotones, cada uno teniendo una energía de hf donde h es la constante de Planck y f es la frecuencia de radiación. Un fotón solo puede proyectar un electrón si la energía del mismo excede la función trabajo (phi) del sólido, por ejemplo, si hf0 = (phi) se proyectará un electrón, f0 es la frecuencia mínima (o frecuencia de umbral) en la que una proyección puede ocurrir. Para muchos sólidos el efecto foto eléctrico sucede en frecuencias del ultravioleta o por encima, pero para algunos materiales (con función de traba baja) éste se produce con luz. La energía cinética máxima Em del fotoelectrón está dada por la ecuación de Einstein: Em = hf-(phi). Véase también foto ionización. Aparte de la liberación de electrones de los átomos, otros fenómenos son también referidos como efectos foto eléctricos. Estos son el efecto foto conductivo y el efecto foto voltaico. En el efecto foto conductivo, un incremento de la conductividad eléctrica del semiconductor es causado por la radiación como resultado de la excitación de portadores de carga libres adicionales debido a los fotones incidentes. Las celdas foto conductivas, utilizan tales materiales foto sensibles como el sulfuro de cadmio y estos son ampliamente utilizados como detectores de radiación e interruptores de luz, un ejemplo de ello, en las luces de alumbrado público.

- 11. En el efecto foto voltaico, una f.e.m. se produce entre dos capas diferentes de material como resultado de la irradiación. Este efecto es utilizado en las celdas foto voltaicas, la mayoría de las cuales consisten de una unión PN semiconductora (véase foto diodo y foto transistor). Cuando los fotones se absorben cerca de la unión PN se producen nuevos portadores de carga libres (como en la foto conductividad), sin embargo, en el efecto foto voltaico el campo eléctrico en la unión causa que estos portadores de carga se muevan creando un flujo de corriente en un circuito externo sin la necesidad de una batería. Véase también celda foto eléctrica. EFECTO HALL. La producción de una f.e.m. dentro de un conductor o semiconductor a través del cual está fluyendo una corriente, cuando se está en un fuerte campo magnético transversal. Desarrolla una diferencia de potencial de forma ortogonal a la corriente y el campo. Esto se debe a la deflexión de los portadores de carga por causa del campo y fue descubierto primeramente por Edwin Hall (1855-1938). La fuerza del campo eléctrico EH producida está dada por la relación: EH = RH j B donde j es la densidad de corriente, B la densidad de flujo magnético y RH es una constante llamada el coeficiente Hall. El valor de RH puede ser calculado por 1/n e donde n es el número de portadores de carga por unidad de volumen y e es la carga del electrón. El efecto se utiliza para investigar la naturaleza de los portadores de carga en los metales y semiconductores, en la punta de prueba Hall para la medición de campos magnéticos y en dispositivos interruptores operados magnéticamente.

- 12. EFECTO NERNST Un efecto en el cual un gradiente de temperatura junto con un conductor eléctrico o semiconductor, puestos de forma perpendicular a un campo magnético causa una diferencia de potencial de manera ortogonal a éstos y en los extremos del conductor. Este efecto es análogo al efecto Hall, fue descubierto en 1886 por Walter Nernst (1864-1941). EFECTO PIEL. El efecto inductivo que causa una gran proporción de corriente llevada en un conductor a alta frecuencia, y que se conduce en la parte externa (piel) de éste. La corriente varía exponencialmente x de la superficie como EXP(-x/()), la profundidad de la piel (Δ) está dada por:

- 13. ῳ (sigma) es la conductividad del conductor o alambre, (µ) es la permeabilidad y omega es la frecuencia angular de la corriente. De esta forma las frecuencias altas son bien conducidas por tubos delgados, así como también por conductores gruesos. EFECTO PIEZOELÉCTRICO. La generación de una diferencia de potencial a través de caras opuestas en ciertos cristales no conductores (cristales piezoeléctricos) como resultado de la aplicación de una presión mecánica entre estas caras. La polarización eléctrica producida es proporcional a la presión y la dirección de la polarización se invierte si la presión mecánica cambia de compresión a tensión. El efecto piezoeléctrico inverso es el fenómeno opuesto: si las caras opuestas de un cristal piezoeléctrico se someten a una diferencia de potencial, el cristal cambia su forma. Las sales de Rochelle y el cuarzo son los materiales piezoeléctricos más comúnmente utilizados. En tanto que las sales de Rochelle producen la diferencia de potencial más grande para una presión dada, el cuarzo se usa más ampliamente dado que sus cristales tienen mayor fortaleza y son más estables a temperaturas mayores a los 100 °C. Si una placa de cuarzo se somete a un campo eléctrico alternante, el efecto piezoeléctrico inverso causa que este se expanda y contraiga a la frecuencia del campo. Si este campo se hace a la frecuencia que coincida con la frecuencia natural elástica del cristal entonces la placa resuena; el efecto piezoeléctrico directo aumenta entonces el campo eléctrico aplicado. Esto es la base del oscilador de cristal en el reloj de cuarzo. Véase también micrófono de cristal y cristal pick up.

- 14. EFECTO FOTOELÉCTRICO El efecto fotoeléctrico consiste en la emisión de electrones de un material al incidir sobre éste, un haz de luz (fotones). Experimentalmente se colocan dos placas metálicas paralelas en un tubo al vacío. Las placas se polarizan y se ilumina el cátodo, de inmediato se aprecia una pequeña corriente. Al variar el potencial entre las placas varía la corriente. Al invertir la polaridad de las placas, se encuentra un voltaje umbral para el cual la corriente se hace cero. Este potencial multiplicado por la carga, es la energía cinética máxima de los electrones fotoemitidos.

- 15. ECUACIONES DE ESCALAMIENTO Cuando se requiere realizar la medición de variables físicas de proceso, debido a la gran variedad que existe, es necesario convertirlas a una variable de control estándar. El estándar más usado es 4 a 20 mA, lo que permite que cualquier variable se traduce a ese rango y es leída e interpretada por el controlador. Este estándar permite independizarse del origen y rango de la variable física, considerando el valor máximo equivalente a una corriente de 20mA y el mínimo a 4mA, esto último para evitar lecturas erróneas en caso de corte del lazo de control. Si se tiene una variable física que va de 0 a 100, el controlador asume 2mA para el valor 0 y 20mA para 100. La relación entre las variables es lineal. Por lo tanto, queda la siguiente ecuación de escalamiento: CONVERTIDOR ANÁLOGO DIGITAL El convertidor análogo digital permite obtener un dato digital a partir de una señal análoga. Para ello es importante tener en cuenta la resolución del convertidor para definir el grado de discretización, es decir, la cantidad de bits. Por ejemplo Si un convertidor AD tiene 3 bits, existen 22 niveles de discretización:

- 16. SENSORES. En el campo de la medición y la instrumentación se utilizan muchos sensores y transductores. Un transductor es un dispositivo que transforma un tipo de energía de entrada en otro de tipo diferente de energía de salida. Por lo tanto, un dispositivo como este considera una entrada, una salida y una transformación de energía. Un sensor es un dispositivo que pertenece al conjunto de los transductores, pero con la característica particular, que tiene una energía de salida eléctrica. Esto significa que la energía de entrada puede ser de diferente índole pero la salida siempre será una variable eléctrica. Como un ejemplo se puede tener un termopar que tiene su base en el efecto Seebeck, genera una f.e.m. (variable eléctrica) teniendo como entrada una energía calorífica. A menudo no se consideran algunos dispositivos que transforman un tipo de energía en otro, como transductores. Tal sería el caso de un motor por ejemplo. El motor transforma una energía de entrada de tipo eléctrica en una energía de tipo mecánica en la salida, lo cual lo ubica como un transductor, sin embargo, esta palabra se utiliza en el campo de la instrumentación como un sinónimo de sensor, o viceversa. Un ejemplo más, una batería, esta transforma una energía de tipo químico en una energía eléctrica de salida (el voltaje). Esta es un transductor pero también un sensor en el sentido estricto de la palabra, siendo entonces los sensores un subconjunto del conjunto de los transductores.

- 17. Una manera lógica de clasificar los sensores es respecto de las propiedades físicas de diseño de la variable a medir. Así se tienen sensores de temperatura, fuerza, presión, movimiento, etc. Sin embargo, los sensores pueden medir diferentes variables de entrada, pero la salida es siempre eléctrica del mismo tipo. SENSORES CAPACITIVOS Consta de una sonda situada en la parte posterior de la cara del sensor, que es la placa del condensador. Al aplicar corriente al sensor, se genera un campo electrostático que reacciona a los cambios de la capacitancia causados por la cercanía de un objeto. Cuando el objeto se encuentra fuera del campo electrostático, el oscilador permanece inactivo, pero cuando el objeto se aproxima, se desarrolla un acoplamiento capacitivo

- 18. entre éste y la sonda capacitiva. Cuando la capacitancia alcanza un límite especificado, el oscilador se activa, lo cual dispara el circuito de encendido y apagado. Los sensores capacitivos funcionan de manera opuesta a los inductivos, a medida que el objetivo se acerca al sensor capacitivo las oscilaciones aumentan hasta llegar a un nivel limite que activa el circuito disparador, produciendo el cambia el estado del switch.

- 19. Sensores Inductivos: Un detector inductivo consta esencialmente de un oscilador cuyo bobinado constituye la cara sensible. Frente a ésta se crea un campo magnético alterno. Cuando se coloca una pantalla metálica en ese campo, las corrientes inducidas generan una carga adicional que provoca la parada de las oscilaciones. Después de la configuración según el modelo, se libera una señal de salida correspondiente a un contacto de cierra NA, de apertura NC (2 hilos) o complementaria NA+NC (3 hilos). La función principal de este circuito es generar una señal senoidal, aunque también funciona como un filtro de alta selectividad. Cuando un objeto metálico entra al campo, las corrientes de Foucault circulan dentro de la placa y estas generan a la vez un campo magnético opuesto al generado por el oscilador. La disminución del campo magnético tiene el efecto de reducir la inductancia de la bobina, cambiando levemente la frecuencia de las oscilaciones. Blindaje de los sensores Los sensores de proximidad contienen bobinas que se enrollan en núcleos de ferrita. Estos pueden ser blindados o no blindados. Los sensores no blindados usualmente tienen una mayor distancia de sensado que los sensores blindados. Los detectores empotrables en el metal (dibujo izquierdo) disponen de un blindaje que evita la extensión lateral del campo. Su alcance nominal es inferior al de los detectores sin blindaje, no empotrables en el metal (dibujo derecho).

- 20. Sensores inductivos blindados El núcleo de ferrita concentra el campo de radiación en la dirección de uso. Un aro de metal es puesto alrededor del núcleo para restringir la radiación lateral del campo. Los sensores blindados pueden ser montados al ras en una superficie metálica, pero se recomienda un espacio libre de metales por encima y alrededor de la superficie de sensado. Sensores inductivos no blindados Los sensores de proximidad no blindados no tienen un aro de metal alrededor del núcleo de ferrita que restrinja la radiación lateral del campo. Los sensores no blindados no pueden ser montados al ras en superficie de sensado.

- 21. TRANSMISORES Los transmisores son instrumentos que captan la variable de proceso y la transmiten a distancia a un instrumento receptor indicador, registrador, controlador o una combinación de éstos. Existen varios tipos de señales de transmisión: neumáticas, electrónicas, digitales, hidráulicas y telemétricas. Las más utilizadas son las hidráulicas, cuando se requiere de gran potencia o telemétricas cuando se requiere de largas distancias de transmisión de datos. Los transmisores neumáticos generan una señal variable linealmente de 3 a 15 psi, para el rango de medida de 0 a 100%. En los países que utilizan el sistema métrico decimal, se emplea la señal de 0,2 a 1 bar (1bar=1,02kg/m2 ) Los transmisores electrónicos generan la señal estándar de 4- 20mA cc, para distancias de 200 m a 1 km, según sea el tipo de instrumento transmisor. La señal 1–5Vcc es útil cuando existen problemas en el suministro electrónico. Se requiere conectar una línea de 250Ω para tener la señal electrónica de 4-20mA. La señal digital consiste en una serie de impulsos en forma de bits. Cada bit consiste en dos estados, 0 y 1 (código binario). Por ejemplo, dentro de la señal electrónica de 4-20mA, los valores binarios 4, 12 y 20 mA, son respectivamente 0000 0000, 0111 1111 y 1111 1111. Si la señal digital que maneja el

- 22. procesador es de 8 bits, puede enviar 8 señales binarias simultáneamente. El mayor valor binario posible es: 1111 1111= 10 + 11 + 12 + 13 +…..+17 = 255 La precisión obtenida con el transmisor debido a la señal digital es de: (1/255)*100% = 0.4% La fibra óptica en la transmisión se está utilizando en lugares de la planta donde las condiciones son más complejas (campos magnéticos intensos que influyen sobre la señal), los módulos de transmisión son activados por fuentes led o láser. Los módulos receptores disponen de foto-detector, preamplificador, cables de fibra óptica y convertidores electro-ópticos. La transmisión de datos puede efectuarse con multiplexores, transmitiendo simultáneamente a la velocidad máxima definida por la norma RS232 de transmisión de datos para módems y multiplexores. La ventaja principal es la inmunidad al ruido electromagnético, un mayor ancho de banda que el hilo de cobre, poco peso, baja pérdida de energía y comunicación segura. TRANSMISORES NEUMÁTICOS Amplificador de dos etapas Los transmisores neumáticos se basan en el sistema tobera- obturador, que convierte el movimiento del elemento de medición en una señal neumática. El sistema tobera-obturador consiste en un tubo neumático alimentado a una presión constante con una reducción en su salida en forma de tobera, la cual puede ser obstruida por una lámina llamada obturador, cuya posición depende del elemento de medida.

- 23. TRANSMISORES ELECTRÓNICOS Transmisores de equilibrio de fuerzas Los transmisores electrónicos son generalmente de equilibrio de fuerzas. Consiste en su forma sencilla en una barra rígida apoyada en un punto sobre el que actúan dos fuerzas en equilibrio. La fuerza ejercida por el elemento mecánico de medición (tubo Bourdon, espiral, fuelle) La fuerza electromagnética de una unidad magnética. El desequilibrio entre dos fuerzas da lugar a una variación de posición relativa de la barra, activando un transductor de desplazamiento tal como un detector de inductancia o un transformador diferencial. Estos instrumentos debido a su constitución mecánica presentan un ajuste de cero y span muy complicados y una alta sensibilidad a vibraciones. Su precisión es del orden del 0,5 al 1%. Detector de Posición de Inductancia Este detector está formado por dos piezas de ferrita, una en la barra y la otra fijada rígidamente en el chasis del transmisor, que contiene una bobina conectada a un circuito oscilador. Cuando varía el entrehierro, varía la inductancia de la bobina detectora modulando la señal de salida del oscilador Transformador Diferencial El transformador diferencial (LVDT-Linear Variable Differential Transformer) consiste en un núcleo magnético con tres o más polos bobinados. El bobinado central está conectado a una línea

- 24. de alimentación estabilizada y se denomina arrollamiento primario. Los otros dos bobinados tienen el mismo número de espiras y la misma disposición. El transformador se cierra magnéticamente con la barra de equilibrio de fuerzas. Al variar la presión, cambia la posición de la barra, induciendo tensiones distintas en las dos bobinas, mayor en la bobina de menor entrehierro y menor en la opuesta. La tensión diferencial de salida se aplica a un amplificador electrónico que alimenta la unidad de reposición de la barra. Transmisores Digitales Los transmisores digitales denominados también, transmisores inteligentes, incorporan funciones adicionales proporcionadas por un microprocesador. Hay dos modelos de transmisores inteligentes. Transmisor Capacitivo Basado en la variación de la capacidad que se produce en un condensador formado por dos placas fijas y un diafragma sensible interno unido a las mismas cuando se les aplica una presión diferencial. La transmisión de la presión se realiza a través del fluido al interior del condensador. El desplazamiento del diafragma es de 0,1mm. Un circuito formado por un oscilador y demodulador, transforma la variación de capacidad en señal analógica. Ésta a su vez se convierte en una señal digital y pasa finalmente a un microprocesador.

- 25. Transmisor por Semiconductor Esto tipo de transmisor aprovecha las propiedades eléctricas al ser sometido a tensiones. El modelo de semiconductor difundido se fabrica a partir de una delgada capa de silicio y utiliza técnicas de dopaje para generar una zona sensible a los esfuerzos. Se comporta como circuito dinámico tipo puente Wheastone aplicable a la medida de presión, presión diferencial por una pastilla de silicio difundido en el que se hallan embebidas las resistencias RA, RB, RC y RD del puente. El desequilibrio del puente da lugar a una señal de 4-20mA.

- 27. MEDICIÓN DE PRESIÓN La presión es una fuerza por unidad de superficie y puede expresarse en unidades tales como Pascal, bar, atmósferas. Kilógramos por centímetro cuadrado y psi. En el sistema internacional, está normalizada en Pascal, de acuerdo a las conferencias generales de pesos y medidas. El Pascal es un Newton (N) por metro cuadrado (m2 ). La presión absoluta se mide con relación al cero absoluto de presión (puntos A A’). La presión atmosférica es la presión ejercida por la atmósfera terrestre medida mediante un barómetro. A nivel del mar esta presión es próxima a 760mm de Hg absolutos o 14,7 psia (psi absolutas), esto constituye la presión estándar. La presión relativa es la determinada por un elemento que mide la diferencia entre la presión absoluta y la atmosférica del lugar conde se efectúa la medición (punto B). Al aumentar o disminuir la presión atmosférica, disminuye o aumenta la presión leída (B’ y B’’), siendo despreciable al medir presiones elevadas. La presión diferencial es la diferencia entre dos presiones, puntos C y C’. El vacío es la diferencia medida por debajo de la atmósfera (puntos D, D’ y D’’). Se expresa en mm de columna de mercurio, mm de columna de agua o pulgadas de columna de agua. Los instrumentos de presión se clasifican en tres grupos: mecánicos, electromecánicos y electrónicos.

- 28. Elementos mecánicos Se dividen en: 1. Elementos primarios de medida directa, que miden la presión comparándola con la ejercida por un líquido de densidad y altura conocidas (barómetro cubeta, manómetro de tubo en U, manómetro de tubo inclinado, manómetro de toro pendular, manómetro de campana. 2. Elementos primarios elásticos, que se deforman por la presión interna del fluido que contiene, tales como el tubo Bourdon, el elemento espiral, el helicoidal, el diafragma y el fuelle. El tubo Bourdon es un tubo de sección elíptica que forma un anillo casi completo, cerrado en un extremo. Al aumentar la presión al interior del tubo, éste tiende a enderezarse y el movimiento es transmitido a la aguja indicadora que se desplaza sobre una escala graduada.

- 29. El material empleado normalmente en el tubo Bourdon es acero inoxidable, aleación de cobre o aleaciones especiales como hastelloy y monel El elemento en espiral se forma arrollando el tubo Bourdon en forma de espiral alrededor de un eje común y en más de una espira en forma de hélice. Este elemento permite grandes desplazamientos del extremo libre y por ello, son ideales para registradores. El diafragma consiste en una o varias cápsulas circulares conectadas rígidamente entre sí por soldadura, de manera que el aplicar presión, cada cápsula se deforma y la suma de los pequeños desplazamientos, es amplificada por un juego de palancas. El sistema se proyecta de tal modo que al aplicar presión, el movimiento se aproxima a una relación lineal en un intervalo de medida lo más amplio posible con un mínimo de histéresis y de desviación permanente en el cero del instrumento. El material del diafragma es normalmente aleación de níquel o inconel X. Se utiliza para pequeñas presiones. El fuelle es parecido al diafragma compuesto, pero de una sola pieza flexible axialmente y puede dilatarse o contraerse con un desplazamiento considerable. Hay que señalar que los elementos de fuelle se caracterizan por su larga duración, demostrada en ensayos en los que han soportado sin deformación alguna, millones de ciclos de operación. El material empleado para el fuelle es usualmente

- 30. bronce fosforoso y el muelle es tratado térmicamente para mantener fija su constante de fuerza por unidad de compresión. Se emplean para pequeñas presiones. Los medidores de presión absoluta consisten en un conjunto fuelle y muelle opuestos, sellados al vacío absoluto. El movimiento resultante de la unión de los dos fuelles, equivale a la presión absoluta del fluido. El material empleado para los fuelles es latón o acero inoxidable. Se usa para la medida exacta y control de bajas presiones, a las que pueden afectar la presión atmosférica. Por ejemplo, en el caso de emplear un vacuómetro para mantener presión absoluta de 50mm de Hg en una columna de destilación, el set point sería 710mm, con una presión atmosférica de 760mm de Hg. Si la presión atmosférica cambiase a 775mm, el vacuómetro indicaría 710+15= 725mm, con lo cual la presión absoluta de la columna sería controlada a 50+15= 65mm, es decir, un 30% más de la deseada. Elementos neumáticos Como elementos neumáticos se consideran los instrumentos transmisores neumáticos mencionados anteriormente. Por ejemplo, un transmisor de 2-20 kg/cm2 utilizará un transmisor de equilibrio de fuerzas de tubo Bourdon, mientras que uno de 3-15 psi de equilibrio de movimientos con elemento de fuelle. Elementos electromecánicos Estos elementos usan un elemento mecánico elástico con un transductor eléctrico que genera la señal eléctrica correspondiente. El elemento mecánico consiste en un tubo Bourdon espiral que a través de un sistema de palancas, convierte la presión en un desplazamiento mecánico. Los elementos electromecánicos de presión se clasifican según el principio de funcionamiento, en los siguientes tipos: Transmisores electrónicos de equilibrio de fuerzas Resistivos Magnéticos Capacitivos Extensométricos Piezoeléctricos

- 31. Transmisores electrónicos de equilibrio de fuerzas En la figura se muestra un transmisor de este tipo, descrito anteriormente. En este instrumento el elemento mecánico de medición (tubo Bourdon, espiral, fuelle…) ejerce una fuerza sobre una barra rígida del transmisor. Para cada valor de la presión, la barra adopta una posición determinada excitándose un transductor de desplazamiento tal como un detector de inductancia, un transformador diferencial o bien un detector fotoeléctrico. Un circuito oscilador asociado con cualquiera de estos detectores alimenta una unidad magnética y la fuerza generada reposiciona la barra de equilibrio de fuerzas. Se completa así un circuito de realimentación variando la corriente de salida en forma proporcional al intervalo de presiones del proceso. El detector de posición de inductancia y el transformador diferencial han sido ya estudiados anteriormente. En el transmisor de equilibrio de fuerzas con detector fotoeléctrico la barra rígida tiene en su extremo una ventanilla ranurada que interrumpe o parcialmente un rayo de luz que incide en una célula fotoeléctrica de dos elementos. Esta célula forma parte de un circuito puente de Wheastone auto-equilibrado y por lo tanto, cualquier variación de presión que cambie la barra de posición, moverá la ventana ranurada y desequilibrará el puente. La señal diferencial que se produce en los dos elementos de la célula es amplificada y excita un servomotor, el cual, al girar atornilla una varilla roscada que comprime un resorte de realimentación que a su vez aprieta la barra de equilibrio de fuerzas con una fuerza tal que compensa la fuerza desarrollada por elemento de presión. De este modo, el sistema se estabiliza en una nueva posición de equilibrio. Este transmisor dispone de un contador óptico mecánico acoplado al servomotor que señala los valores de presión en una pantalla exterior. Los transductores electrónicos de equilibrio de fuerzas se caracterizan por tener un movimiento muy pequeño de la barra de equilibrio, poseen realimentación, una elasticidad muy buena y un nivel alto en la señal de salida. Por su constitución mecánica presentan un ajuste del cero y del alcance (span) complicado y una alta sensibilidad a vibraciones y su estabilidad a vibraciones y su estabilidad en el tiempo es de media a pobre. Su intervalo de medida corresponde al del elemento mecánico que utilizan (Bourdon, espiral, fuelle…) y su precisión es del orden de 0,5 a 1%.

- 32. Transductores Resistivos Constituyen uno de los transductores más sencillos. Consiste en un elemento elástico (tubo Bourdon) que varía la resistencia óhmica de un potenciómetro en función de la presión. El potenciómetro puede adoptar la forma de un hilo continuo o bien estar enrollado tratando de seguir un valor lineal de resistencia. Existen varios tipos de potenciómetros según sea el elemento de la resistencia: grafito, resistencia bobinada, lámina metálica, plástico moldeado

- 33. El movimiento del elemento de presión se transmite a un brazo móvil aislado que se apoya sobre el potenciómetro de precisión, el cual se encuentra conectado a un puente Wheastone. Transductor Magnético Se clasifican en dos grupos según su principio de funcionamiento. a. Transductores de inductancia variable, en los que el desplazamiento de un núcleo móvil dentro de una bobina aumenta la inductancia de ésta en forma proporcional a la porción metálica del núcleo contenida dentro de la bobina. El devanado de la bobina se alimenta con una corriente alterna y la fem de autoinducción generada, se opone a la fem de alimentación, de manera que al ir penetrando el núcleo móvil dentro de la bobina, la corriente presente en el circuito se va reduciendo por aumento de la fem de autoinducción. El transformador diferencial de equilibrio de fuerzas es también un transductor de inductancia variable, si bien en lugar de considerar una sola bobina con un núcleo móvil, se trata de tres

- 34. bobinaas en las que la bobina central o primaria es alimentada y el flujo generado induce tensiones en las otras dos bobinas, con la particularidad que si el núcleo está al centro, las dos tensiones son iguales y opuestas y si se desplazan a la derecha o a la izquierda, las tensiones son distintas, es decir, el transformador diferencial es un aparato de relación de inductancias. Los transductores de inductancia variable tienen las siguientes ventajas: no producen rozamientoen la medición, tienen una repsuesta lineal, son pequeños y de construcción robusta y no requieren de ajustes críticos en el montaje. Su precisión es del orden del +/-1%. b. Los transductores de reluctancia variable, consisten de un imán permanente o un electroimán que crea un campo magnético dentro del cual se mueve una armadura de material magnético. El circuito se alimenta con una fuerza magneto-motriz constante, con lo cual, al cambiar la posición de la armadura, varía la reluctancia y por lo tanto el flujo magnético. Esta variación de flujo, da lugar a una corriente inducida en la bobina, proporcional al grado de desplazamiento de la armadura móvil. El movimiento de la armadura es pequeño, sin contacto con las partes fijas, por lo cual, no existe roce, eliminando la histéresis mecánica típica de otros instrumentos. Los transductores de reluctancia variable presentan una alta sensibilidad a las vibraciones, una estabilidad media en el tiempo y son sensibles a la temperatura. Su precisión es del orden del +/-0,5%.

- 35. Ambos transductores posicionan el núcleo o armadura móviles con un elemento de presión y utilizan circuitos eléctricos bobinados en corriente alterna. Transductores Capacitivos Se basan en la variación de la capacidad que se produce eb un condensador al desplazarse una de sus placas por la aplicación de presión. La placa móvil tiene forma de diafragma y se encuentra situada entre dos placas fijas. Así se tienen dos condensadores, uno de capacidad fija o de referencia y el otro de capacidad variable, que puede aplicarse en circuitos oscilantes o del tipo puente en corriente alterna. Los transductores capacitivos se caracterizan por su pequeño tamaño y su construcción robusta. Tienen un pequeño desplazamiento volumétrico y son adecuados para medidas estáticas y dinámicas. Su señal de salida es débil, por lo que requiere de amplificadores, lo cual puede introducir errores en la medición. Son sensibles a las variaciones de temperatura y a las aceleraciones transversales y requieren de ajuste a los circuitos oscilantes y de los puentes a los que se acoplan. Su intervalo de medida es relativamente amplio, va desde 0.05-5 bar a 0.5-600 bar y su precisión es del orden de +/-0.2 a +/- 0.5%. Galgas Extensométricas (strain gage) Se basan en la variación de longitud y diámetro, por lo tanto la resistencia, que tiene lugar cuando un hilo está sometido a una tensión mecánica por la acción de una presión. Existen dos tipos de galgas extensométricas: Galgas cementadas, formadas por varios lazos de hilo fino pegados a una base de cerámica, papel o plástico.

- 36. Galgas no cementadas en las que los hilos de resistencias descansan entre un armazón fijo y otro móvil bajo una ligera tensión inicial. En ambos tipos de galgas, la aplicación de presión estira o comprime los hilos sea la disposición que el fabricante haya adoptado, modificando la resistencia de los mismos. La galga forma parte de un puente y cuando está sin tensión tiene una resistencia eléctrica determinada. Se aplica al circuito una tensión nominal tal que la pequeña corriente que circula por la resistencia, crea una caída de tensión en la misma y equilibra el puente. Cualquier variación de presión que mueva el diafragma del transductor cambia la resistencia de la galga y desequilibra el puente. El intervalo de medida de estos transductores varía de 0-0,6 a 0-10.000 bar y su precisión es del orden de +/-0,5%. Transductores Piezoeléctricos Los elementos piezoeléctricos son materiales cristalinos que al deformarse físicamente por la acción de una presión, generan una señal eléctrica. Dos materiales típicos en los transductores piezoeléctricos son el cuarzo y el titanato de bario, capaces de soportar temperaturas del orden de 150°C en servicio continuo y 230°C en servicio intermitente.

- 37. Son ligeros, de pequeño tamaño y de construcción robusta. Su señal de respuesta a una variación de presión es lineal y son adecuadas para medidas dinámicas, al ser capaces de respuestas de hasta un Mega Hertz. Tiene la desventaja de ser sensibles a los cambios de temperatura y de experimentar deriva en el cero y precisar ajuste de impedancias en caso de fuerte choque. Asimismo, su señal de salida es relativamente débil por lo que precisa de amplificadores y acondicionadores de señal, los cuales pueden introducir errores en la medición. Transductores de ionización Se basan en la formación de los iones que se producen en las colisiones que existen entre moléculas y electrones. La velocidad de formación de estos iones, es decir, la corriente iónica varía directamente con la presión. El transductor de filamento caliente consiste en un tubo electrónico con un filamento de tungsteno rodeado por una rejilla en forma de bobina, la cual a su vez está envuelta por una placa colectora. Los electrones emitidos por el filamento caliente se aceleran hacia la rejilla, pasan a través y en su camino hacia la placa colectora de carga negativa, algunos colisionan con moléculas de gas. La corriente positiva formada es una función del número de iones y por lo tanto, constituye una medida de la presión de gas. Estos instrumentos son muy delicados y deben manejarse con cuidado. El filamento puede quemarse si se somete accidentalmente a presiones superiores a 0,001mm Hg absolutos.

- 38. MEDIDAS DE CAUDAL En la mayor parte de las operaciones realizadas en los procesos industriales y en las efectuadas en laboratorio y en plantas piloto, es muy importante la medición de los caudales de líquidos o de gases. Existen varios métodos para medir el caudal, si se trata de volumétrico o másico deseado. Entre los transductores más usados se mencionan los siguientes:

- 39. MEDIDORES VOLUMÉTRICOS Los medidores volumétricos determinan el caudal en volumen del fluido, bien sea directamente (desplazamiento) o indirectamente (presión diferencial, área variable, etc.) La medida de caudal volumétrico en la industria se efectúa principalmente con elementos que dan lugar a una presión diferencial al paso del fluido. Entre estos elementos se encuentran la placa orificio o diafragma, la tobera y el Venturi Instrumentos de presión diferencial. La fórmula de caudal obtenida con los elementos de presión diferencial, se basa en la aplicación del teorema de Bernoulli (altura cinética + altura de presión + altura potencial = cte a una tubería horizontal. En la figura se aprecian los valores de las presiones a lo largo de la tubería en una placa orificio o diafragma.

- 40. Si Pa, Pc y Va, Vc son las presiones y velocidades absolutas en la zona anterior a la placa donde el fluido llena todo el conducto y en la vena contraída respectivamente y Sa, Sc son las secciones correspondientes, resulta: Siendo ρo la densidad del fluido, habiendo supuesto que ρo no varía en toda la longitud estudiada de la vena. Se obtiene:

- 41. Donde: d= diámetro del orificio (m) D= diámetro interior de la tubería aguas arriba (m) Siendo β la relación entre d/D Elementos de presión diferencial La placa orificio o diafragma consiste en una placa perforada instalada en la tubería. Dos tomas conectadas en la parte anterior y posterior de la placa, captan esta presión diferencial, proporcional al cuadrado del caudal Toma en el flange. Es bastante utilizada porque su instalación es cómoda y las tomas están taladradas en los flanges que soportan la placa y situada a 1” de distancia de la misma. Toma en la vena contraída. La toma posterior está situada en un punto donde la vena alcanza su diámetro más pequeño, lo cual depende de la razón de diámetros y se presentan aproximadamente a medio diámetro de la tubería. La toma anterior se sitúa a un diámetro de la tubería.

- 42. Las Tomas radiales. Son parecidas a las tomas de vena contraída, pero fijando siempre las tomas anterior y posterior fijadas a uno y a medio diámetro de la tubería respectivamente. Toma en la cámara anular (corner taps). Están situadas inmediatamente antes y después del diafragma y requieren el empleo de una cámara anular especial. Son muy utilizadas en Europa. Tomas en la tubería (pipe taps). Las tomas anterior y posterior, están situadas a 2 1/2 y 8 veces el diámetro de la cañería respectivamente. Se emplean cuando se requiere aumentar el intervalo de medida de un medidor de caudal dado. La situación de las tomas está en ligar menos sensible a la medida.

- 43. El orificio de la placa puede ser concéntrico o segmental con un pequeño orificio de purga para los pequeños arrastres sólidos o gaseosos que pueda llevar el fluido. Los dos últimos diafragmas permiten medir caudales de fluidos que contengan una cantidad pequeña de sólidos y de gases. La precisión obtenida con la placa es del orden de +/-1 a +/-2%. La tobera está situada en la tubería con dos tomas, una anterior y la otra en el centro de la sección más pequeña. La tobera permite caudales 60% superiores a los de la placa orificio en las mismas condiciones de servicio. Su pérdida de carga es de 30 a 80% de la presión diferencial. Puede emplearse para fluidos que arrastren sólidos en pequeña cantidad, si bien, estos sólidos son abrasivos, pueden afectar la precisión del elemento. El costo de la tobera es de 8 a 16 veces el de diafragma y su precisión es del orden de +/-0.95 a 1,5%. El tubo Venturi permite la medición de caudales 60% superiores a los de la placa orificio en las mismas condiciones de servicio y con una pérdida de carga de sólo 10 a 20% de la presión diferencial. Posee una gran precisión y permite el paso de fluidos con un porcentaje relativamente grande de sólidos, si bien afectan la exactitud de la medida. El costo del tubo Venturi es elevado del orden de 20 veces el de un diafragma y su precisión es del orden de +/-0,75%.

- 44. Tubo Pitot El tubo Pitot mide la diferencia entre la presión total estática, o sea, la presión dinámica proporcional al cuadrado de la velocidad. La ecuación correspondiente es: En la que: P2= presión de impacto o total absoluta en el punto donde el líquido anula su velocidad. P1= presión estática absoluta en el fluido ρ= densidad V1= velocidad del fluido en el eje de impacto De lo anterior se obtiene: Introduciendo el coeficiente de velocidad C para tener en cuenta la irregular distribución de velocidades, la rugosidad de la tubería, se tiene:

- 45. El tubo Pitot, es sensible a las variaciones en la distribución de velocidades en la sección de la tubería, de aquí que en su empleo es esencial que el flujo sea laminar disponiéndolo en un tramo recto de tubería. La máxima exactitud en la medida se consigue efectuando varias medidas en puntos determinados y promediando las raíces cuadradas de las velocidades medidas. Su precisión es baja, del orden 1,5 – 4% y se emplea normalmente para la medición de grandes caudales de fluidos limpios con una baja pérdida de carga. Tubo Annubar El tubo Annubar es una innovación del tubo Pitot y consta de dos tubos, el de presión total y el de presión estática. El tubo que mide la presión total está situado a lo largo de un diámetro transversal de la tubería y consta de varios orificios de posición crítica determinada por computador, que cubren cada uno la presión total de un anillo de área transversal de la tubería. Estos anillos tienen áreas iguales. Estas tuberías de tamaño mayor que 1”, se dispone en el interior del tubo otro que promedia las presiones obtenidas en los orificios. El tubo que mide la presión estática se encuentra detrás del de presión total con su orificio en el centro de la tubería y aguas debajo de la misma. El tubo Annubar es de mayor precisión que el Pitot, del 1%, tiene una baja pérdida de carga y se emplea para la medida de pequeños o grandes caudales de líquidos y de gases.

- 46. La placa orificio variable es una innovación de la placa orificio. Permite obtener una gama de variaciones de caudal mucho más amplia que puede llegar hasta la relación de 50 a 1, mientras que en la placa orificio viene limitada por la relación 3 a 1. Transmisores de fuelle y diafragma La presión diferencial creada por la placa, la tobera o el tubo Venturi, puede medirse con un tubo en U de mercurio, o bien transmitirse con instrumentos llamados convertidores diferenciales. Los transmisores de fuelle contienen dos cámaras para alta y baja presión. La alta presión comprime el fuelle correspondiente, arrastrando la palanca de unión, el cable y un eje exterior, cuyo movimiento actúa sobre el transductor neumático o eléctrico. La protección contra sobrecargas está asegurada por dos anillos de sello que cierran herméticamente el paso de líquido de llenado de un fuelle al otro e impiden su destrucción ante una maniobra incorrecta. Otro accesorio es una válvula contra pulsaciones de caudal que restringe el paso del líquido de llenado entre fuelles. Los transmisores de diafragma se diferencian de los anteriores en que la separación entre las dos cámaras se efectúa mediante diafragmas, en lugar de fuelles, con lo cual el desplazamiento volumétrico es casi nulo. El cuerpo de estos transmisores suele ser de acero al carbono, acero inoxidable o aluminio, el fuelle o diafragma de acero inoxidable 316 (disponible en Monel, Hastelloy C, Teflón en inoxidable o Kel-F en monel) y el líquido de llenado silicona.

- 47. Si la tubería está sometida a una vibración fuerte, es aconsejable unir el instrumento al sistema mediante conexiones flexibles adecuadas a las condiciones de trabajo de la instalación. Si el fluido es corrosivo, viscoso o bien condensa o se evapora o se congela o solidifica, es necesario utilizar sistemas de sello que aíslen el instrumento del proceso. Un caso típico es la medida de caudal de vapor en la que el fluido de sello es el propio condensado del vapor. En otros casos suele emplearse una mezcla de 50% de glicerina y 50% de agua. Si el fluido de proceso es susceptible de condensación, solidificación o congelación a las temperaturas ambiente más bajas que puedan encontrarse en las tuberías, es necesario disponer de un sistema de calentamiento en general con vapor a baja presión que impida este fenómeno. La calefacción eléctrica, si bien no está muy extendida es cómoda y admite un buen control de temperatura. Area variable (Rotámetros) Los rotámetros son medidores de caudal de área variable en los cuales un flotador cambia su posición dentro de un tubo,proporcionalmemte al flujo del fluido. En condiciones de equilibrio se cumplen las ecuaciones.

- 48. Desplazamiento positivo Los medidores de desplazamiento positivo miden el caudal contando e integrando los volúmenes de líquido por separado. Las partes mecánicas del instrumento se mueven aprovechando la energía del fluido y dan lugar a una pérdida de carga. La precisión depende de los huelgos entre las partes móviles y las fijas y aumenta con la calidad de la mecanización y con el tamaño del instrumento. Existen cuatro tipos de medidores: Disco oscilante Pistón oscilante Pistón alternativo Rotativos De diafragma Medidor de disco oscilante

- 49. El instrumento dispone de una cámara circular con un disco móvil dotado de una ranura en la que se intercala una placa fija. Esta placa separa la entrada de la salida e impide el giro del disco durante el paso del fluido. La cara baja del disco está siempre en contacto con la parte inferior de la cámara en el lado opuesto. De este modo la cámara está dividida en compartimientos separados de volumen conocido. Cuando pasa el fluido, el disco toma un movimiento parecido al de un trompo caído de modo que cada punto de su circunferencia exterior sube y baja alternativamente estableciendo contacto con las paredes de la cámara desde su parte inferior a la superior. Este movimiento de balanceo se transmite mediante el eje del disco a un tren de engranaje. El par disponible es pequeño, lo que pone un límite en la utilización de los accesorios mecánicos. Empleado originalmente en aplicaciones domésticas para agua, se utiliza industrialmente en la medición de caudales de agua fría, agua caliente, aceite y líquidos alimenticios. La precisión es de +/-12%. El caudal máximo es de 600l/min y se fabrica para pequeños tamaños de tubería. Medidor de pistón oscilante El instrumento se compone de una cámara de medida cilíndrica con una placa divisora que separa los orificios de entrada y salida. La única parte móvil es un pistón cilíndrico que oscila suavemente en un movimiento circular entre las dos caras planas de la cámara, provisto de una ranura que desliza en la placa divisora fija que hace la guía del movimiento oscilante. El eje del pistón al girar, transmite su movimiento a un tren de engranajes y a un contador. El par disponible es elevado de modo que el instrumento puede accionar los accesorios mecánicos necesarios.

- 50. Los diagramas indican el movimiento del pistón desde que entra el líquido en la cámara hasta que ha sido medido y descargado. La precisión normal es de +/-1% pudiéndose llegar a +/-2% con pistón metálico y +/-0.5% con pistón sintético, dentro de un margen de caudal de 5:1. Se fabrican para tamaños de tubería hasta 2” con caudales máximos de 600l/min. Se aplican en la medición de caudales de agua y líquidos viscosos o corrosivos. Medidor de pistón alternativo El medidor de pistón convencional es el más usado antiguo de los medidores de desplazamiento positivo. El instrumento se fabrica en muchas formas: de varios pistones, pistones de acción doble, válvulas rotativas, válvulas deslizantes horizontales. Estos instrumentos se han empleado mucho en la industria petroquímica y pueden alcanzar una precisión del orden de +/-0,2%. Su capacidad es pequeña comparada con los tamaños de otros medidores. Su costo inicial es alto, dan una pérdida de carga alta y son difíciles de reparar. Medidor rotativo Este tipo de instrumento tiene válvulas rotativas que giran excéntricamente rozando con las paredes de una cámara circular y transportan el líquido en forma en forma incremental de la entrada a la salida. Se emplean mucho en la industria petroquímica para la medida de crudos y de gasolina con intervalos de medida que van desde unos pocos l/min de líquidos limpios de baja viscosidad hasta 64.000 l/min de crudos viscosos. Hay varios tipos de medidores rotativos, siendo los más empleados, los cicloidales, los de dos rotores (birrotor) y los ovales.

- 51. Los cicloidales contienen dos lóbulos del tipo Root engranajes entre sí que giran en direcciones opuestas manteniendo una posición relativa fija y desplazando un volumen fijo de fluido líquido o gas en cada revolución. Se fabrican en tamaños que van de 2 a 24” y con caudales de líquidos de 30 a 66.500 l/min y en gas hasta 3 m3/h. su precisión +/-1% para caudales de 10 a 100% del intervalo de medida, bajando mucho la precisión en caudales bajos debido a los huelgos que existen entre los lóbulos. El sistema birrotor consiste en dos rotores sin contacto mecánico entre sí que giran como únicos elementos móviles en la cámara de medida. La relación de giro mutuo se mantiene gracias a un conjunto de engranajes helicoidales totalmente cerrado y sin contacto con el líquido. Los rotores están equilibrados estática y dinámicamente y se apoyan en rodamientos de bolas de acero inoxidable. Al no existir contacto mecánico entre los rotores, la vida útil es larga y el mantenimiento es fácil. El instrumento puede trabajar con bajas presiones diferenciales del orden de 1” c de a. Son reversibles, admiten sobrevelocidades esporádicas, sin recibir daño alguno, no requieren filtros, admiten el paso de partículas extrañas y permiten desmontar fácilmente la unidad de medida sin necesidad de desmontar el conjunto completa. Su ajuste es sencillo y son de fácil calibración mientras el instrumento está bajo presión y sin pérdida de líquido. Se aplican en la medición de caudales de crudos y productos petrolíferos. Su tamaño varía de 3 a 12”. La precisión es de +/-0,2%. Con unan pérdida de carga de 5 psi y con un margen de caudal de 5:1.

- 52. Los medidores ovales disponen de dos ruedas ovales que engranan entre sí y tienen un movimiento de giro debido a la presión diferencial creada por el líquido. La acción del líquido va actuando alternativamente sobre cada una de las ruedas dando lugar a un giro suave de un par casi constante. La cámara de medida y las ruedas están mecanizadas con gran precisión para conseguir un deslizamiento mínimo entre las mismas, sin formación de bolsas o espacios muertos en la cámara de medida y barriendo completamente la misma en cada rotación. De este modo, la medida es prácticamente independiente de variaciones en la densidad y en la viscosidad del líquido. La precisión es de +/-0,5% del caudal total. Los tamaños varías de 1/2 a 3”. Torbellino y Vórtex El medidor de caudal por torbellino se basa en la determinación de la frecuencia del torbellino producido por la hélice estática situada dentro de la tubería través de la cual pasa el fluido. La frecuencia del torbellino es proporcional a la velocidad del fluido de acuerdo con la expresión conocida como número de Strouhal.

- 53. El número de Strouhal es constante para números de Reynolds comprendidos entre 10.000 y 1.000.000 y d es mantenido constante por el fabricante del medidor. Q= s*v Q= caudal volumétrico del fluido S= sección de la tubería Resulta lo siguiente: Q= f*d*s = f*K St Siendo K= (d*s)/St Por lo tanto, el caudal volumétrico del fluido es proporcional a la frecuencia por torbellino. Los instrumentos de Vórtex son parecidos al de torbellino, excepto que están basados en el efecto Von Karman donde un cuerpo en forma de cono genera alternativamente vórtices (áreas de baja presión e inestabilidad) desfasados en 180°, cuya frecuencia es directamente proporcional a la velocidad y por lo tanto, al caudal. La precisión es del +/-1%. Medidor Oscilante Consiste en un pequeño orificio situado en el cuerpo del medidor, que genera una presión diferencial y provoca el paso del fluido por área de medida. A medida que este flujo turbulento pasa a través de la abertura se crea una zona de baja presión detrás de la válvula, con lo que ésta oscila a una frecuencia directamente proporcional al caudal. Un transductor de impulsos capta las oscilaciones de la válvula e indica el caudal.

- 54. El medidor es adecuado en la medida de caudales de fluidos con partículas en suspensión y en las mezclas de líquidos y gases provocadas por vaporizaciones imprevistas del líquido al bajar la presión. Su precisión es del orden del+/-0,5%. El medidor axial de una turbina Consiste en un rotor radial con canales de paso del fluido que gira a una velocidad constante por acoplamiento magnético con un motor síncrono, comunicando al fluido un momento angular. Una turbina adyacente al rotor impulsor elimina el momento angular del fluido y recibe un par proporcional al mismo. La turbina está frenada por un resorte y su posición angular es proporcional al par dando la medida de caudal masa. Este sistema es sencillo comparado con otros métodos para obtener el caudal masa verdadero, pero es inexacto para caudales bajos, solo puede medir caudales en un solo sentido y es incapaz de medir variaciones rápidas en el caudal.

- 55. Medidor Coriolis El medidor Coriolis se basa en el teorema de Coriolis, que observó que un objeto de masa m que se desplaza con una velocidad lineal V a través de una superficie giratoria con velocidad angular ϖ, experimenta una velocidad tangencial proporcional a la distancia del centro. Si el móvil se desplaza del centro hacia la periferia, experimentará un aumento gradual de su velocidad tangencial, lo cual indica que se le aplica una aceleración y por lo tanto, una fuerza sobre la masa del objeto. Como el radio de giro va aumentando gradualmente, la velocidad tangencial también varía, con lo que se concluye que una variación de velocidad es una aceleración, la que a su vez debida a una fuerza que actúa sobre la bola. La diferencia en tiempo (Δt) de las señales de los sensores de posición, está relacionada con θ y la velocidad (Vi) del tubo en su punto medio, según: tg θ = Vi * Δt 2r

- 56. MEDICIÓN DE NIVEL En la industria, la medición de nivel es muy importante, tanto desde el punto de vista del funcionamiento correcto del proceso de la consideración del balance adecuado de materias primas o productos finales. La utilización de instrumentos electrónicos con microprocesador en la medida de otras variables, tales como la presión y la temperatura, permite añadir inteligencia en la medida del nivel y obtener altas precisiones de lectura, del orden de +/-0,2% en el universo de las materias primas o finales o en la transformación en los tanques del proceso. Un transmisor de nivel inteligente hace posible la interpretación del nivel real, la eliminación de las falsas alarmas y la fácil calibración del aparato en cualquier punto de la línea de transmisión. Los transmisores pueden conectarse a través de un sistema RS- 232, a un ordenador personal, que con el software adecuado, es capaz de configurar transmisores inteligentes. Los instrumentos de nivel pueden dividirse en medidores de nivel de líquidos y sólidos que son dos mediciones claramente diferenciadas y sus aplicaciones particulares para cada caso. Medidores de Nivel de Líquidos Los medidores de nivel de líquidos trabajan midiendo, bien directamente la altura de líquido sobre una línea de referencia o sobre la presión hidrostática o el desplazamiento de un flotador por el propio líquido contenido en el tanque del proceso o aprovechando las características eléctricas de los líquidos. Los primeros instrumentos de medida directa se dividen en: sonda, cinta, plomada, nivel de cristal e instrumentos de flotador. Los aparatos que miden el nivel aprovechando la presión hidrostática se dividen en: Medidor manométrico Medidor de membrana Medidor tipo burbujeo Medidor de presión diferencial de diafragma El empuje producido por el propio líquido lo aprovecha el medidor de desplazamiento a barra de torsión.

- 57. Los instrumentos que utilizan características eléctricas del líquido se clasifican en: Medidor resistivo Medidor conductivo Medidor capacitivo3 Medidor de radiación Medidor de láser Instrumentos de medida directa El medidor de sonda consiste en una varilla o regla graduada de la longitud conviene para introducirla dentro del depósito. La determinación del nivel se efectúa por lectura directa de la longitud mojada por el líquido. En el momento de la lectura el tanque debe estar abierto a presión atmosférica. Se utiliza generalmente en tanques de combustibles líquidos. Otro medidor consiste en una varilla graduada con un gancho que se sumerge en un líquido. La distancia desde esta superficie hasta la parte superior del tanque representa indirectamente el nivel. Se emplea en tanques de agua a presión atmosférica. Otro sistema parecido es el medidor de cinta graduada y plomada que se emplea cuando es difícil que la regla graduada tenga acceso al fondo del tanque. El nivel de cristal consiste en un tubo de vidrio con sus extremos conectados a bloques metálicos y cerrados por prensaestopas que están unidos al tanque generalmente mediante tres válvulas, dos de cierre de seguridad en los extremos del tubo para impedir el escape del líquido en caso de rotura del cristal y una de purga. El nivel de cristal normal se emplea para presiones hasta 7 bar. A presiones más elevadas el cristal es grueso, la sección rectangular y está protegido por una armadura metálica la lectura de nivel se efectúa con un cristal a reflexión o bien por transparencia. En el primer caso que puede verse, el vidrio

- 58. en contacto con el líquido está provisto de ranuras longitudinales que actúan como prismas de reflexión indicando la zona de líquido con un color oscuro casi negro y la zona en contacto con el vapor de color claro. Los instrumentos de flotador consisten en un flotador situado en un líquido y conectado al exterior del tanque indicando directamente el nivel. La conexión puede ser directa magnética o hidráulica. Un flotador conectado directamente está unido por un cable que desliza en un juego de poleas a un índice exterior que señala sobre una escala graduada. Es el modelo más antiguo y el más utilizado en tanques de gran capacidad tales como los de combustibles líquidos. Tiene el inconveniente de que las partes móviles están expuestas al fluido y pueden romperse y de que el tanque no puede estar sometido a presión. Además el flotador debe mantenerse limpio.

- 59. El flotador acoplado magnéticamente se desliza exteriormente a lo largo de un tubo guía sellado, situado verticalmente en el interior del tanque. Dentro del tubo, una pieza magnética sigue al flotador en su movimiento y mediante un cable y un juego de poleas arrastra el índice de un instrumento situado en la parte superior del tanque. El instrumento puede además ser un transmisor neumático o eléctrico. Instrumentos basados en la presión hidrostática. Medidor manométrico El medidor manométrico consiste en un manómetro conectado directamente a la parte inferior del tanque. En la figura se ve un instrumento de este tipo en el que se aprecian los accesorios como la válvula de cierre para mantenimiento y un pote de decantación con una válvula de purga. El manómetro mide la presión debida a la altura de líquido h que existe entre el nivel del tanque y el eje del instrumento.

- 60. O bien, expresando ϓ en g/cm3 se obtiene 0-0,098 hϓ bar (o bien 0-0,1hϓ kg/cm2 ). El medidor tipo burbujeo utiliza una membrana conectada con un tubo estanco al instrumento receptor. La fuerza ejercida por la columna de líquido sobre el área de la membrana comprime el aire interno a una presión igual a la ejercida por la columna de líquido. El volumen de aire interno es relativamente grande, por lo cual el sistema está limitado a distancias no mayores de unos 15 metros, debido a la compresibilidad del aire. Como antes, la presión máxima que el líquido ejercerá es de 0,098hϓ bar. El instrumento es dedicado, ya que cualquier pequeña fuga del aire contenido en el diafragma destruiría la calibración del instrumento. El medidor tipo burbujeo emplea un tubo sumergido en el líquido través del cual, se hace burbujear aire mediante un rotámetro con un regulador de caudal incorporado. La presión del aire en la tubería equivale a la presión hidrostática ejercida por la columna de líquido, es decir, al nivel. El regulador de caudal de aire a través del líquido independientemente del nivel (150 Nl/h), si no existiera, habría una gran diferencia en los caudales de aire necesarios desde el nivel mínimo al máximo con

- 61. el inconveniente de un gasto de aire indebido. La tubería empleada suele ser de 1/2” con el extremo biselado para una fácil formación de las burbujas de aire. Una tubería de menor diámetro tipo capilar reduciría el tiempo de respuesta pero produciría un error en la medida provocando por la pérdida de carga del tubo. La presión de aire en la tubería, es decir, el nivel se idea mediante un manómetro de fuelles cuyo campo de medida corresponde a la presión máxima ejercida por el líquido (0,098hϓ bar, con h en m y ϓ en g/cm3 ). El manómetro receptor puede colocarse hasta distancias de 200m. El medidor de presión diferencial consiste en un diafragma en contacto con el líquido del tanque, que mide la presión hidrostática en un punto del fondo del tanque. En un tanque abierto esta presión es proporcional a la altura del líquido en ese punto y a su peso específico, es decir P= h*g*ϓ. P: presión H: altura del líquido sobre el instrumento ϓ: densidad del líquido g: aceleración de gravedad (m/s2 ) El diafragma forma parte de un transmisor neumático, electrónico o digital de presión diferencial semejante a los transmisores de caudal de diafragma. En el tipo más utilizado, el diafragma está fijado en una brida que se monta rasante al tanque para permitir sin dificultades la medida de nivel de fluidos, tales como pasta de papel y líquido con sólidos en suspensión, pudiendo incluso ser de montaje saliente para que el diafragma enrase completamente con las

- 62. paredes interiores del tanque. Tal como ocurre en el caso de líquidos viscosos en que no puede admitirse ningún recodo. El nivel cero del líquido se selecciona en un eje a la altura del diafragma. Si el instrumento se calibra en el tanque. El 0% del aparato debe comprobarse con el nivel más bajo en el borde inferior del diafragma. Cuando los gases o vapores encima del líquido son condensables, la línea desde la toma superior se llena gradualmente con el condensadohasta llevar todo el tubo, en cuyo caso la tubería dibujada a la derecha del transmisor de la figura, tendrá mayor presión que la tubería izquierda, y por lo tant, habrá que cambiar las conexionies del instrumento, ya que éste indicará bajo cuando el nivel sea alto y viceversa. Según la figura, se tiene: P= (H-h)ϓ para h=0 P=H De este modo, el instrumento tendrá que estar graduado a la inversa, es decir, 0% va 3psi y 100%a 15psi en un transmisor neumático, o bien nseñalar 0% a 4mA y 100% a 20mA en un transductor de señal de slaida 4.20mA. Para corregir este inconveniente se utiliza un muelle llamado de supresión que está aplicado a la barrra de equilibrio de fuerzas del transmisor y que produce una fuerza igual a la diferencia entre el nivel máximo y el mínimo, pudiendo ajustar la tensión

- 63. del muelle para cada caso particular. Algunos fluidos presentan el riesgo de depósito de cristales o sólidos en la superficie del diafragma recubierto de teflón para reducir el depósito gradual del producto. No obstante, como el movimiento del diafragma en muy pequeño y se considera el sólido algo flexible, sin embargo, si parte del diafragma queda rígido, el instrumento marcará en forma errática o permanente menos nivel del real. Este inconveniente se resuelve empleando un transmisor de nivel de presión diferencial con membranas de sello que responde a la presión transmitida en lugar de la fuerza creada por el líquido sobre la membrana. En tanques cerrados y a presión con líquidos de vapor condensable existe el riesgo de obturación de la línea de compensación , en particular si el fluido no es limpio. Para evitarlo puede purgarse la línea con líquido o gas, método que no se recomienda por los problemas de mantenimiento y la posible pérdida de precisión que presenta o bien emplear un transmisor de presión diferencial unido con dos capilares a dos diafragmas conectados en las partes inferior y superior del tanque. Los diafragmas deben estar a la misma temperatura para los errores en la medida que se presentarán por causa de las distintas dilataciones del fluido contenido en el capilar. El medidor de presión diferencial puede emplearsetambién en la medida de interfases. La amplitud de la medida vendrá dada por la diferencia de presiones sobre el diafragma del elemento, primero con el tanque lleno del líquido más denso y después con el líquido menos denso. Por ejemplo, si la interfase es agua- keroseno (ϓ=0,8) y el tanque tiene 3 m de altura, la presión diferencial disponible será: (0,098*3*1)-(0,098*3*0,8) = 0,0588bar = 600mm c de a Puede modificarse fácilmente con un transmisor de presión diferencial sensible dotado de resorte de elevación para compensar la presión inicial del lenos denso.

- 64. La precisión de los instrumentos de presión diferencial es de +/-0,5% en los neumáticos +/-0,2% a +/-0,3% en los electrónicos y de +/-0,15% en los inteligentes con señal de salida 4-20mA. INSTRUMENTO BASADO EN EL DESPLAZAMIENTO El medidor de nivel tipo desplazamiento consiste en un flotador parcialmente sumergido en el líquido y conectado mediante un brazo a un tubo de torsión unido rígidamente el tanque. Dentro del tubo y unido a su extremo a su extremo libre se encuentra una varilla que transmite el movimiento de giro a un transmisor exterior al tanque. El tubo de torsión se caracteriza fundamentalmente porque el ángulo de rotación de su extremo libre es directamente proporcional a la fuerza aplicada, es decir, al momento ejercido por el flotador. El movimiento angular del extremolibre del tubo de torsión es muy pequeño, del orden de los 9°. El tubo proporciona además un cierre estanco y el exterior del tanque. Según el principio de Arquímides, el flotador sufre un empuje hacia arriba que viene dado por la ecuación: F = S*H*ϓ*g Donde: F = empuje del líquido S = sección del flotador H = altura sumergida del flotador ϓ = densidad del fluido g = aceleración de gravedad (m/s2 ) El torque sobre la barra de torsión es: M = (S*H*ϓ*g-P)*l Siendo l el brazo del tubo y P el peso del flotador. Tal como puede verse en la expresión anterior, al aumentar el nivel líquido ejerce un empuje sobre el flotador igual al volumen de la parte sumergida multiplicada por la densidad del líquido, tendiendo a neutralizar su peso propio, así que el esfuerzo medido por el tubo de torsión será muy pequeño.