Pneumatic Conveying Design Guide-42-66.en.es.pdf

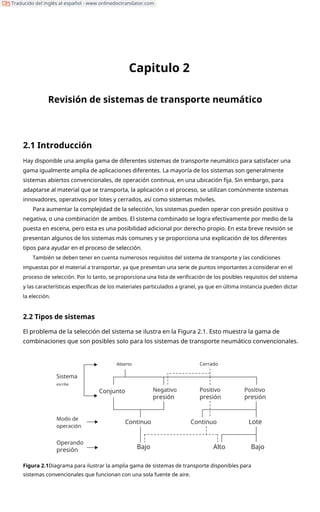

- 1. Capitulo 2 Revisión de sistemas de transporte neumático 2.1 Introducción Hay disponible una amplia gama de diferentes sistemas de transporte neumático para satisfacer una gama igualmente amplia de aplicaciones diferentes. La mayoría de los sistemas son generalmente sistemas abiertos convencionales, de operación continua, en una ubicación fija. Sin embargo, para adaptarse al material que se transporta, la aplicación o el proceso, se utilizan comúnmente sistemas innovadores, operativos por lotes y cerrados, así como sistemas móviles. Para aumentar la complejidad de la selección, los sistemas pueden operar con presión positiva o negativa, o una combinación de ambos. El sistema combinado se logra efectivamente por medio de la puesta en escena, pero esta es una posibilidad adicional por derecho propio. En esta breve revisión se presentan algunos de los sistemas más comunes y se proporciona una explicación de los diferentes tipos para ayudar en el proceso de selección. También se deben tener en cuenta numerosos requisitos del sistema de transporte y las condiciones impuestas por el material a transportar, ya que presentan una serie de puntos importantes a considerar en el proceso de selección. Por lo tanto, se proporciona una lista de verificación de los posibles requisitos del sistema y las características específicas de los materiales particulados a granel, ya que en última instancia pueden dictar la elección. 2.2 Tipos de sistemas El problema de la selección del sistema se ilustra en la Figura 2.1. Esto muestra la gama de combinaciones que son posibles solo para los sistemas de transporte neumático convencionales. Abierto Cerrado Sistema escribe Conjunto Negativo presión Positivo presión Positivo presión Modo de operación Continuo Continuo Lote Operando presión Bajo Alto Bajo Figura 2.1Diagrama para ilustrar la amplia gama de sistemas de transporte disponibles para sistemas convencionales que funcionan con una sola fuente de aire. Traducido del inglés al español - www.onlinedoctranslator.com

- 2. 30 GUÍA DE DISEÑO DE TRANSPORTE NEUMÁTICO con una sola fuente de aire. Solo se presentan en detalle los tipos de sistemas, considerando los sistemas de presión positiva, vacío y presión positiva y negativa combinados, en relación con los sistemas abiertos y cerrados. El material alimentado a la tubería de transporte solo se expresa en términos de modo de operación en este punto, ya que los dispositivos de alimentación se consideran en detalle en los Capítulos 3 (baja presión) y 4 (alta presión). Con un límite natural en la presión de funcionamiento con sistemas de vacío, los requisitos de aire se incluyen aquí en términos de una presión de funcionamiento alta o baja. Los motores de aire también se consideran por separado en el Capítulo 6. 2.2.1 Sistemas abiertos Cuando no es necesario un control ambiental estricto, generalmente se utiliza un sistema abierto. La mayoría de los sistemas de tuberías de transporte neumático pueden garantizar el transporte de material totalmente cerrado y, por lo tanto, con una adecuada separación y venteo de sólidos y gases, la gran mayoría de los materiales se pueden manipular con bastante seguridad en sistemas abiertos. Muchos materiales potencialmente combustibles se transportan en sistemas abiertos al incorporar las características de seguridad necesarias. El aire se utiliza para el transporte de la mayoría de los materiales. El nitrógeno y otros gases se pueden usar para materiales y aplicaciones particulares, pero debido al costo adicional de operación, los sistemas de circuito cerrado se usan más comúnmente en estos casos. 2.2.1.1 Sistemas de presión positiva Aunque los sistemas de transporte de presión positiva que descargan a un punto de recepción a presión atmosférica son probablemente los más comunes de todos los sistemas de transporte neumático, la alimentación de un material en una tubería en la que hay aire a presión presenta una serie de problemas. Sin embargo, se encuentra disponible una amplia gama de dispositivos de alimentación de material que se pueden usar con este tipo de sistema, desde verturis y válvulas rotativas hasta tornillos y tanques de soplado, y estos se consideran en detalle en los Capítulos 3 y 4. Un esquema de un sistema típico El sistema de presión positiva se da en la Figura 2.2. Válvulas desviadoras tolva de suministro filtros Tolvas de descarga Soplador Figura 2.2Sistema típico de transporte de presión positiva.

- 3. REVISIÓN DE SISTEMAS DE TRANSPORTE NEUMÁTICO 31 Con el uso de válvulas de desvío, la entrega múltiple a varios puntos de recepción se puede organizar muy fácilmente con sistemas de presión positiva, como se ilustra en la Figura 2.2. Aunque también se puede disponer la alimentación de múltiples puntos en una línea común, se debe tener cuidado, particularmente en el caso de la alimentación de la tubería con válvula rotativa, ya que la fuga de aire a través de varias de estas válvulas puede ser bastante significativa en relación con los requisitos totales de aire. para transportar 2.2.1.2 Sistemas de presión negativa (vacío) Los sistemas de presión negativa se usan comúnmente para extraer materiales de múltiples fuentes a un solo punto. Hay poca o ninguna diferencia de presión a través del dispositivo de alimentación, por lo que la alimentación de puntos múltiples en una línea común presenta pocos problemas. Como consecuencia, el dispositivo de alimentación puede ser un elemento mucho más económico y sencillo en un sistema de presión negativa que en un sistema de presión positiva. En la figura 2.3 se muestra un esquema de un sistema típico. Se verá en la Figura 2.3 que la tolva receptora y la unidad de filtración tienen que operar bajo vacío en este sistema. Como consecuencia de esto, hay que considerar otras tres diferencias básicas entre los sistemas de transporte de presión negativa y positiva: 1. El recipiente receptor debe estar diseñado para soportar el vacío adecuado. 2. La planta de filtración debe ser más grande, ya que se debe filtrar un mayor volumen de aire en condiciones de vacío. 3. En los sistemas de funcionamiento continuo, será necesario retirar el material del recipiente de recepción, pero con el funcionamiento al vacío, el aire puede filtrarse a través de la válvula de descarga. Esta es efectivamente una 'imagen especular' del problema de la alimentación de material contra un gradiente de presión adverso informado anteriormente para el sistema de presión positiva en la Figura 2.2. Los sistemas de presión negativa también se usan ampliamente para sacar materiales de almacenamiento abierto y pilas de acopio, donde se puede acceder a la superficie superior del material. Esto es Filtrar Tolvas de almacenamiento Aire Agotador Aire Tolva de recepción Válvula de descarga Figura 2.3Sistema típico de transporte de presión negativa.

- 4. 32 GUÍA DE DISEÑO DE TRANSPORTE NEUMÁTICO Filtrar Agotador Manguera flexible Reservas Tolva de recepción Boquilla de succión Válvula de descarga Figura 2.4Transporte por vacío desde almacenamiento abierto. logrado por medio de boquillas de succión. Los sistemas de vacío, por lo tanto, se pueden utilizar con mayor eficacia para descargar barcos. También son especialmente útiles para procesos de limpieza, como la eliminación de derrames de material y acumulaciones de polvo. En la Figura 2.4 se da un esquema de un sistema típico. Los sistemas de vacío tienen la ventaja particular de que todas las fugas de gas son hacia el interior, por lo que prácticamente se elimina la inyección de polvo a la atmósfera. Esto es particularmente importante para el manejo de materiales tóxicos y explosivos. Por lo tanto, no siempre es necesario emplear un sistema cerrado con estos materiales, siempre que se tomen las medidas de seguridad adecuadas, particularmente con respecto a la ventilación de escape. Como resultado de que el aire transportado es aspirado a través del transportador de aire, es esencial que el extractor esté protegido contra la posibilidad de falla de uno o más de los elementos del filtro en el sistema de separación de gas y sólidos. Esto se puede lograr mediante la incorporación de un filtro de respaldo. Los filtros de reserva rara vez se emplean y, por lo tanto, el propósito del filtro de respaldo es simplemente dejar tiempo suficiente para que la planta se apague de manera segura y conveniente para que se puedan realizar las reparaciones. El filtro de respaldo, por lo tanto, puede ser un dispositivo simple, pero la tubería aguas arriba debe contar con un equipo de monitoreo para fines de detección. 2.2.2 Sistemas por etapas Los sistemas ilustrados anteriormente han sido todos sistemas de una sola etapa. En el transporte hidráulico, para transportes de muy larga distancia, es habitual escalonar los sistemas. Al final de una etapa, el material se vuelve a bombear a presión y se alimenta a la tubería de la siguiente etapa. Aunque esto es perfectamente posible para el transporte neumático, es muy raro que se haga. La capacidad de distancia está limitada con el transporte neumático y las implicaciones de costos probablemente estén en contra. Los sistemas combinados, sin embargo, son bastante comunes en los que los sistemas de vacío alimentan a los sistemas de presión positiva.

- 5. REVISIÓN DE SISTEMAS DE TRANSPORTE NEUMÁTICO 33 Filtrar desviador Tolvas de almacenamiento a la alternativa descarga línea de vacío Línea de presión Extractor/soplador Figura 2.5Bosquejo del sistema compartido de presión positiva y negativa. 2.2.2.1 Sistemas compartidos de presión positiva y negativa Los sistemas combinados de presión negativa y positiva que comparten un motor de aire común representan un tipo muy versátil de transporte neumático, que combina muchas de las características ventajosas de los sistemas de presión negativa y presión positiva. A menudo se los conoce como sistemas de succión-soplado o de empujar-jalar. Se pueden usar para transferir material desde múltiples fuentes a múltiples ubicaciones de descarga y, por lo tanto, pueden extender los sistemas de vacío a distancias mucho más largas. Se debe proteger el extractor/soplador de la posible entrada de material, como en los sistemas de presión negativa. Cabe señalar que la energía disponible para el sistema debe compartirse entre las dos secciones y que las tuberías de las dos partes deben dimensionarse cuidadosamente para tener en cuenta las diferentes presiones de funcionamiento. También debe tenerse en cuenta la posible pérdida o entrada de aire a través de los dispositivos de alimentación y transferencia de material. Algunos motores de aire, como los sopladores de desplazamiento positivo, funcionan con una relación de presión dada, y esto significa que la máquina no podrá funcionar con el mismo rango de presión con el servicio combinado en comparación con su operación individual. También se debe tener en cuenta que aunque el motor de aire se comparte entre los dos sistemas, cada parte del sistema requeriría su propia unidad de filtración. En la figura 2.5 se muestra un esquema de un sistema típico. 2.2.2.2 Sistemas duales de vacío y presión positiva Si es necesario mejorar el potencial de transporte de un sistema que requiere la captación por vacío de un material más allá de lo que es posible con un sistema compartido de presión negativa y positiva, particularmente en términos de distancia de transporte, entonces se debe considerar un sistema dual. En esta combinación, los dos elementos de transporte están separados y se proporcionan dos motores de aire. De esta manera, se puede dedicar el motor de aire más adecuado al sistema de vacío y se puede usar el sistema de presión positiva más apropiado para la transferencia de material.

- 6. 34 GUÍA DE DISEÑO DE TRANSPORTE NEUMÁTICO silo de recepción Intermedio buques Agotador Compresor Boquilla de succión Figura 2.6Bosquejo de un sistema típico de doble vacío y presión positiva. Con la capacidad de usar aire a alta presión para el transporte posterior, el transporte en fase densa será una posibilidad para los materiales apropiados. Si la sección de descarga de vacío está a poca distancia, es posible que el material también se transporte en fase densa en esta sección. Una vez más, como hay dos sistemas separados, también deben proporcionarse dos dispositivos de separación de gas sólido. En la figura 2.6 se da un esquema de un sistema típico. Se han omitido los filtros y las válvulas para mayor claridad. Los diversos dispositivos de alimentación de material representados se considerarán en detalle en los Capítulos 3 y 4. 2.2.3 Sistemas de transporte por lotes Todos los sistemas ilustrados arriba han sido capaces de operar continuamente, transportando 24 horas al día si es necesario. En muchos procesos, sin embargo, puede ser más conveniente transportar un lote a la vez. Si tal elección es posible, significa que habrá una gama más amplia de tipos de sistemas disponibles para elegir. Una clasificación adicional de los sistemas de transporte, como se indica en la Figura 2.1, se basa en el modo de operación. El transporte se puede realizar de forma continua o en lotes aislados. Si se requiere un flujo de material razonablemente constante, o una tasa de flujo alta, se puede transportar una secuencia continua de lotes. Aunque se puede elegir un sistema de transporte por lotes para una necesidad de proceso específica, el modo de transporte depende, en gran medida, de la elección del dispositivo de alimentación de la tubería. La mayoría de los sistemas de transporte por lotes se basan en tanques de soplado, y los tanques de soplado se seleccionan por su capacidad de transporte a alta presión o por la naturaleza del material que se introduce en la tubería. Los sistemas de un solo tanque de soplado se utilizan a menudo para este tipo de transporte. Los tanques de soplado como dispositivos de alimentación se consideran en detalle en los Capítulos 3 y 4. Hay dos tipos principales de sistemas de transporte por lotes a considerar. En uno, el tamaño del lote es relativamente grande y el material se introduce en la tubería gradualmente durante

- 7. REVISIÓN DE SISTEMAS DE TRANSPORTE NEUMÁTICO 35 Máximo, o constante Tasa de transporte estatal un ciclo Tiempo promediado medio o equivalente caudal continuo Tiempo Figura 2.7Bosquejo que muestra la naturaleza transitoria del transporte por lotes. un período de tiempo, por lo que puede considerarse como un sistema semicontinuo. En el otro, todo el lote de material se introduce en la tubería como un solo tapón. 2.2.3.1 Sistemas semicontinuos Cabe señalar que cuando los lotes de material se introducen gradualmente en la tubería, esencialmente no hay diferencia en la naturaleza del flujo de gas-sólidos en la tubería con respecto al modo de transporte, en cualquier valor dado de relación de carga de sólidos. Los tanques de soplado utilizados varían en tamaño desde una fracción de metro cúbico hasta 20 m3o más, generalmente dependiendo del caudal de material requerido y, por lo tanto, del diámetro de la tubería, y de la necesidad de mantener una frecuencia razonable de ciclos del tanque de soplado. El material se puede transportar en fase diluida o densa, según la capacidad del material, la presión disponible y la distancia de transporte, como en los sistemas de funcionamiento continuo. Con un solo tanque de soplado no es posible utilizar la tubería mientras el tanque de soplado se llena con material o cuando el sistema se presuriza. Dado que el transporte por lotes es discontinuo, los valores de estado estacionario de la tasa de flujo de material, que se logran durante el transporte, tienen que ser más altos que los de los sistemas que funcionan continuamente para lograr el mismo valor medio promediado en el tiempo de la tasa de flujo de material. Esto significa que los requisitos de aire y los tamaños de las tuberías deben basarse en la tasa de transporte máxima o constante. La naturaleza intermitente del ciclo de transporte se ilustra en la Figura 2.7. En comparación con un sistema operativo continuo, por lo tanto, el sistema operativo por lotes parece estar en desventaja. Los sistemas de tanques de soplado, sin embargo, pueden operar a presiones mucho más altas para compensar, y pueden configurarse para operar continuamente, como se considera en el Capítulo 4 sobre sistemas de alimentación de tuberías de alta presión. Con su capacidad de muy alta presión, también se pueden usar en situaciones en las que el material debe alimentarse en un proceso que también se encuentra a alta presión. En la Figura 2.8 se ilustra un sistema de transporte por lotes típico basado en un solo tanque de soplado. 2.2.3.2 Sistemas de enchufe único En el sistema de transporte de un solo tapón, el material se extruye de forma eficaz en la tubería como un único tapón de material, normalmente de unos 10 m de largo. Este tapón de material es Caudal de materiales

- 8. 36 GUÍA DE DISEÑO DE TRANSPORTE NEUMÁTICO Filtrar tolva de almacenamiento línea de transporte tolva de descarga soplador o compresor Tanque de soplado Figura 2.8Sistema de transporte por lotes utilizando un solo tanque de soplado. luego se sopla a través de la tubería como un solo tapón. Cierta cantidad de material se desprenderá del extremo del tapón a medida que se transporta, pero el frente del tapón barrerá el material depositado en la tubería por el tapón anterior. Por lo tanto, se requieren algunos ciclos de transporte para "acondicionar" la tubería antes de que se logre un transporte regular o constante. El material se transportará a baja velocidad, en lo que se puede considerar como fase densa, pero las relaciones de carga de sólidos no tienen la misma importancia aquí, y tampoco se aplica el transporte en estado estacionario, como se muestra en la figura 2.7. Independientemente de esto, las empresas citan proporciones de carga de sólidos para estos sistemas, pero se pueden usar como base de comparación entre sistemas con respecto a los requisitos de aire. La presión del aire tiene que vencer la resistencia friccional del tapón de material en la tubería. Como resultado, los tamaños de los tanques de soplado rara vez superan los 3 o 4 m.3a menos que se empleen tuberías de diámetro muy grande. En términos de diseño del sistema, se selecciona una frecuencia de ciclo para lograr el caudal de material requerido, lo que determina el tamaño del lote. Luego se selecciona el diámetro de la tubería de modo que la resistencia friccional del obturador resulte en una presión de suministro de aire razonable para impulsar el obturador a la velocidad dada. En la Figura 2.9 se muestra un esquema de un sistema de transporte típico de un solo tapón. Los sistemas de un solo tapón son capaces de transportar una amplia gama de materiales y, en general, a velocidades mucho más bajas que las que se pueden lograr en los sistemas de funcionamiento continuo. Muchos materiales granulares gruesos son friables o abrasivos y solo pueden transportarse en fase diluida con sistemas de transporte convencionales, por lo que los sistemas de un solo tapón pueden representar una alternativa viable. La descarga de material a menudo representa un problema con este tipo de sistema. Aunque los tapones de material se transportan a una velocidad relativamente baja, una vez que se descargan de la tubería, el aire a alta presión liberado detrás del tapón puede causar una erosión severa de la tubería al ventilarse. 2.2.4 Sistemas móviles Todos los sistemas que se ilustran arriba se han fijado en una ubicación determinada y la única movilidad ha sido en términos de boquillas de vacío donde, con una manguera flexible, es posible un movimiento limitado, como el que se requiere para la descarga de barcos y la limpieza de materiales.

- 9. REVISIÓN DE SISTEMAS DE TRANSPORTE NEUMÁTICO 37 Filtrar tolva de suministro Respiradero Suministro de aire tolva de descarga línea de transporte Tanque de soplado Figura 2.9 Sistema de transporte de un solo tapón. de acopios y derrames. Muchos materiales particulados a granel se transportan de un lugar a otro por carretera, ferrocarril y mar. Muchos materiales, por supuesto, se transportan en forma preempacada o en contenedores a granel, y pueden transportarse por carretera, ferrocarril, mar o aire, de manera similar a cualquier otra mercancía. Sin embargo, muchos sistemas de transporte están diseñados específicamente para materiales particulados a granel y tienen la capacidad de autocargarse, autodescargarse o ambas cosas. Estas son generalmente versiones móviles de los sistemas de transporte estáticos anteriores, según la aplicación y el servicio. Cuando los materiales se transporten por carretera, ferrocarril y mar, estarán sujetos a vibraciones considerables y, por lo tanto, a compactación y desaireación, por lo que esto debe tenerse en cuenta al diseñar las instalaciones de descarga. 2.2.4.1 Vehículos de carretera Muchos vehículos de barrido de carreteras emplean transporte por vacío para su funcionamiento. Por lo general, funcionan en una sola etapa con un extractor incorporado que proporciona la energía para la recolección de material. La tolva de recepción a bordo del vehículo está generalmente abisagrada para que pueda ser descargada por gravedad. Los vehículos que se utilizan para retirar materiales de las pilas de acopio se diseñan generalmente sobre la base de la Figura 2.5 para que tengan la capacidad de entregar el material recolectado en un recipiente de recepción. Los vehículos de carretera se utilizan ampliamente para el transporte de multitud de materiales particulados a granel, como el cemento; azúcar, harina y leche en polvo en la industria alimentaria; arena y carbonato de sodio en la industria del vidrio; y nylon, PVC y polietileno en la industria química. Los vehículos de carretera a menudo tienen su propio soplador de desplazamiento positivo montado a bordo y, por lo tanto, pueden descargar sus materiales independientemente de las instalaciones del depósito de entrega. El recipiente que contiene el material a bordo también funciona como una tolva de recepción para la recolección del material y su descarga final. Esto puede inclinarse para facilitar la descarga, que puede ser a través de una válvula rotatoria, o el recipiente puede presurizarse para que descargue como un tanque de soplado.

- 10. 38 GUÍA DE DISEÑO DE TRANSPORTE NEUMÁTICO 2.2.4.2 Vehículos ferroviarios Los vagones de ferrocarril generalmente dependen de las instalaciones de depósito de entrega para la descarga, debido a que la inclinación de su longitud no es una opción y a menudo se emplea la descarga en múltiples puntos. Pueden descargarse mediante una válvula rotatoria, o el vagón puede presurizarse para que pueda descargarse como un tanque de soplado. Mientras que los vehículos de carretera suelen estar diseñados para operar con aire a 1 bar de ancho para este propósito, los vagones de ferrocarril generalmente están diseñados a 2 bar de ancho y un vagón de longitud completa generalmente se puede descargar en aproximadamente 1 h. La base del vagón generalmente tiene una inclinación de aproximadamente 5 grados en forma de espiga alrededor de cada punto de descarga y se fluidifica para facilitar la eliminación de la mayor cantidad de material posible. 2.2.4.3 Barcos Los grandes graneleros generalmente dependen de las instalaciones portuarias para la descarga y generalmente son similares a las que se muestran en la Figura 2.6. Los graneleros intermedios, sin embargo, a menudo tienen instalaciones a bordo para la autodescarga. Estos buques se utilizan a menudo para la transferencia de materiales, como el cemento, a los depósitos de almacenamiento en los puertos para el suministro local o a las plataformas de perforación en alta mar. Los materiales generalmente se transfieren desde las bodegas de almacenamiento en el barco mediante una combinación de transportadores de gravedad asistidos por aire y sistemas de transporte por vacío, a tanques de soplado gemelos ubicados en el centro del barco. El aire a alta presión es suministrado por compresores accionados por diesel a bordo y los materiales se transportan a las instalaciones de almacenamiento en el muelle a través de una manguera de goma flexible, lo que resuelve los problemas de ubicación y movimiento de las mareas. 2.2.5 Sistemas cerrados Los sistemas ilustrados anteriormente han sido todos sistemas abiertos en los que el aire suele ser el gas de transporte y este simplemente se extrae de la atmósfera y se devuelve a ella, después de ser filtrado. Sin embargo, para ciertas tareas de transporte, es necesario transportar el material en un entorno estrictamente controlado. Si una nube de polvo del material es potencialmente explosiva, se puede usar nitrógeno o algún otro gas para transportar el material. En un sistema abierto, dicho control ambiental puede ser muy costoso, pero en un sistema cerrado, el gas puede recircularse y, por lo tanto, los costos operativos, en términos de gas inerte, se reducen significativamente. Si el material a manipular es tóxico o radiactivo, puede ser posible utilizar aire para el transporte, pero deberá mantenerse un control muy estricto. Un sistema cerrado sería esencial en este caso, y probablemente diseñado para operar completamente bajo vacío. Los sistemas de transporte continuo son probablemente los más fáciles de organizar en forma de circuito cerrado. En la figura 2.10 se muestra un esquema de un sistema típico. Se necesita establecer un punto nulo en el sistema donde la presión sea efectivamente atmosférica y se pueda establecer aquí la provisión para la reposición del gas de transporte. Si se coloca después del soplador, el sistema de transporte puede funcionar completamente al vacío. Si el punto nulo está ubicado antes del soplador, funcionará como un sistema de presión positiva.

- 11. REVISIÓN DE SISTEMAS DE TRANSPORTE NEUMÁTICO 39 filtro de respaldo Intercambiador de calor filtro primario tolva de suministro Tolva de recepción Soplador Alimentador Figura 2.10Sistema de transporte neumático de circuito cerrado. Siempre se recomendaría un filtro de respaldo, porque los sopladores de desplazamiento positivo son muy vulnerables a los daños causados por el polvo. Esto es simplemente una precaución contra la falla de un elemento en la unidad de filtro. Por lo general, habrá un aumento de la temperatura en un ventilador y, en un sistema de circuito cerrado, puede ser necesario incluir un intercambiador de calor; de lo contrario, podría haber un aumento gradual de la temperatura. El intercambiador de calor se puede colocar antes o después del soplador, según el material que se transporte. 2.2.6 Sistemas innovadores Todos los sistemas ilustrados anteriormente han sido sistemas convencionales en los que el material simplemente se introduce en una tubería y se sopla o se succiona hasta su destino. Sin embargo, a menos que el material a transportar tenga características de volumen natural, como buena retención de aire o permeabilidad, es poco probable que sea posible transportar el material a baja velocidad y en fase densa en un sistema de transporte convencional como los descritos. arriba. Incluso si se emplea un sistema de alta presión, es poco probable que dicho material se transporte en fase densa, ya que la capacidad de transporte en fase densa está dictada por las propiedades del material. Para materiales que son friables o abrasivos, es posible que se deban considerar alternativas a los sistemas convencionales, particularmente si los materiales no pueden transportarse en el modo de fase densa y, por lo tanto, a bajas velocidades. Para materiales friables, puede ocurrir una degradación considerable de partículas en un flujo de suspensión de alta velocidad, y se producirá erosión de las curvas en la tubería y otras superficies de la planta sujetas al impacto de partículas si se transporta un material abrasivo en fase diluida. Para un material que es solo ligeramente higroscópico, se puede lograr un transporte exitoso si el material se transporta en fase densa, sin necesidad de un equipo especial de secado por aire, ya que las cantidades de aire requeridas para el transporte pueden ser significativamente menores que las de la fase diluida. Para productos alimenticios, que pueden estar sujetos a una pérdida de sabor

- 12. 40 GUÍA DE DISEÑO DE TRANSPORTE NEUMÁTICO en contacto con el aire, se recomendaría automáticamente el transporte en fase densa. Sin embargo, si alguno de estos materiales no se puede transportar en fase densa en sistemas convencionales, también se tendrán que considerar sistemas alternativos. Con la necesidad de transportar muchos materiales a baja velocidad, se ha llevado a cabo mucho trabajo de desarrollo desde finales de la década de 1960 para encontrar medios de transporte de materiales, que no tienen capacidad natural de transporte en fase densa, a baja velocidad. Los sistemas innovadores producidos como resultado de estos desarrollos se han centrado en alguna forma de acondicionamiento del material transportado, ya sea en el punto de alimentación a la tubería oa lo largo de la tubería. Dado que las modificaciones se basan esencialmente en la tubería, los tipos de sistemas de transporte no han cambiado significativamente. 2.2.6.1 Sistemas de formación de tapones El sistema de fase de pulso se desarrolló a fines de la década de 1960 en el Laboratorio Warren Spring en el Reino Unido. Se basó en el uso de un tanque de soplado de descarga inferior que alimentaba material a una tubería. El aire se suministra a la parte superior del tanque de soplado para presurizar el sistema, a los anillos de aireación cerca de la parte inferior del tanque de soplado y al cuchillo de aire al comienzo de la línea de transporte. Un temporizador enciende y apaga el aire de la cuchilla a una frecuencia predeterminada. Cuando el suministro de aire a la cuchilla está encendido, el pulso de aire divide el material en la tubería, detiene el flujo de material adicional desde el tanque de soplado y empuja el tapón cortado una corta distancia a lo largo de la tubería. Cuando el aire que va a la cuchilla se apaga, el material vuelve a fluir desde el tanque de soplado, pasa por la cuchilla de aire y el ciclo se repite. No se produce más acondicionamiento del material a lo largo de la tubería. El sistema de fase de pulso se desarrolló inicialmente para el manejo de materiales finos de naturaleza cohesiva que son difíciles de transportar en sistemas convencionales, pero los desarrollos posteriores han demostrado que se puede transportar con éxito una gama más amplia de materiales. En la Figura 2.11 se muestra un sistema de fase de pulso típico. tolva de suministro Aire a presión para descargar tolva Tanque de soplado Aire de fluidificación cuchillo de aire Aire pulsado Figura 2.11Sistema de transporte de fase de pulso.

- 13. REVISIÓN DE SISTEMAS DE TRANSPORTE NEUMÁTICO 41 2.2.6.1.1 Consideraciones sobre la caída de presión Para materiales que son impermeables y no retienen aire, un tapón corto bloqueará completamente una tubería, como se informó en el Capítulo 1 (en 1.5.22). Esta situación corresponde a empujar mecánicamente un tapón de material para el cual la presión requerida varía exponencialmente con la longitud del tapón, como se ilustra en la Figura 2.12. Es por esta razón que los sólidos a granel no pueden ser 'bombeados' como un tapón continuo sobre una distancia apreciable en el mismo sentido que un líquido, ya que las presiones requeridas son prohibitivamente altas. Para transportar sólidos a granel en este modo, las propiedades de fricción de la pared deben reducirse drásticamente y es aquí donde el aire como fuerza motriz juega un papel vital. En tales circunstancias, el efecto del aire que se expande a través de los intersticios airea el material para reducir la fricción entre las partículas y la pared de la tubería. En la Figura 2.12 también se muestra una comparación de las presiones requeridas para mantener el movimiento de tapones mecánicos y aireados de material en una tubería. No se conoce la naturaleza exacta de la relación de la presión requerida, pero la investigación sugiere que se encuentra entre una dependencia lineal y una ley cuadrática de la longitud del tapón, y el valor depende de las propiedades del material: pags-Lnorte (2.1) dóndepagses la presión del aire yL, la longitud del enchufe para 1 -norte-2. Para materiales que tienen un alto valor del exponente,norte, el transporte de larga distancia en este modo requiere presiones prohibitivamente altas. Si el material se transporta en varios tapones cortos, separados por espacios de aire, los requisitos de presión se pueden reducir sustancialmente. Debido a la relación no lineal entre la presión y la longitud del obturador, la presión requerida para transportar varios obturadores cortos es significativamente menor que la requerida para transportar un solo obturador de longitud equivalente, como se ilustra en la Figura 2.13. Al aumentar la longitud de los cojines de aire y, por lo tanto, disminuir el número de tapones en la tubería, para una presión de sistema dada, es posible transportar distancias más largas. PAGS Mecánico presión pags∝ miL L L Presión del airePAGS PAGS∝Lnorte donde 1 -norte-2 Longitud del enchufe (L) Figura 2.12Presión requerida para mantener el movimiento de un tapón de material en una tubería. Presión necesaria para mantener movimienot

- 14. 42 GUÍA DE DISEÑO DE TRANSPORTE NEUMÁTICO L L1 L2 L3 L-L1 L2 L3 Presión requerida para transportar un solo tapón de longitudL Presión requerida para transportar la misma cantidad de producto en tapones cortos, es decirL1 L2 L3 Figura 2.13Relación entre la presión y la longitud del obturador para transporte en fase continua y pulsada. 2.2.6.2 Sistemas de derivación Los sistemas de derivación más comunes emplean una pequeña tubería que corre dentro de la línea de transporte, que tiene puertos fijos, o canales, a intervalos regulares a lo largo de su longitud. Una disposición alternativa es tener el desvío externo a la tubería de transporte y conectado a ella a intervalos a lo largo de la longitud. El diámetro interior de la tubería de derivación suele ser del 20 al 25 por ciento del diámetro interior de la tubería de transporte. La separación de las conexiones cruzadas con la tubería externa, o las estrías a lo largo de la tubería interna, depende de la permeabilidad del material transportado. Estas tuberías paralelas no cuentan con un suministro externo de aire, pero el aire dentro de la línea de transporte puede ingresar libremente a través de las aberturas regulares provistas. La tubería de derivación puede correr continuamente cuando está fuera de la tubería y, por lo tanto, incluir curvas, pero la tubería acanalada interna generalmente se limita solo a tramos rectos de tubería. En la Figura 2.14 se muestra un esquema de estos sistemas de derivación. Los sistemas de derivación de aire se emplean generalmente para materiales que son impermeables al aire y que tienden a formar tapones sólidos cuando se transportan a baja velocidad. Si el material es impermeable, el aire se verá forzado a fluir a través de la tubería de derivación si la tubería se obstruye. La tubería de derivación permite que el aire avance hasta un punto en el que es capaz de romper el tapón en el extremo delantero y así permitir que continúe el transporte. Como la tubería de derivación tiene un diámetro mucho más pequeño que la tubería de transporte, el aire será forzado a regresar a la tubería a través de flautas posteriores, y esto provocará la ruptura del tapón de material que causa el bloqueo. De este modo, un bloque largo de material se divide en bloques cortos que se transportan fácilmente. Presión

- 15. REVISIÓN DE SISTEMAS DE TRANSPORTE NEUMÁTICO 43 By-pass externo By-pass interno Figura 2.14Croquis de varios sistemas de by-pass. 2.2.6.2.1 Consideraciones sobre la caída de presión Si el material es impermeable, el aire se verá forzado a fluir a través de la tubería de derivación, si la tubería se obstruye. Incluso si el material tiene poca permeabilidad, es probable que la mayor parte del aire entre en la tubería de derivación. De la ecuación de Darcy la caída de presión, El aire que circula por una tubería viene dado por: pagsa, por LC2 d pagsa- (2.2) dóndeLes la longitud de la tubería (m),-, la densidad del aire (kg/m3),C, la velocidad del aire (m/s) yd, el diámetro de la tubería (m). Despreciando los cambios en la densidad del aire y expresando en términos de gradiente de presión se obtiene: pagsa L C d 2 - (2.3) . El caudal volumétrico del aire,V, es dado por: - d2 4 V̇ C (2.4) Esto será razonablemente constante en cualquier punto, por lo que esto da: 1 d2 C (2.5) Sustituyendo la Ecuación (2.5) en la Ecuación (2.3) da: pagsa L 1 d5 - (2.6) Si el diámetro interior de la tubería de derivación es un cuarto del de la tubería de transporte, por ejemplo, el gradiente de presión en la tubería de derivación, con todo el aire fluyendo a través de ella,

- 16. 44 GUÍA DE DISEÑO DE TRANSPORTE NEUMÁTICO serán 45, que es más de 1000 veces mayor que la que está en proyecto. Esto significa que no será posible que el aire desvíe el tapón, sino que será forzado a regresar a la tubería a través de las flautas siguientes y subsiguientes, y este flujo de aire provocará la ruptura del material que causa el bloqueo [1 ]. 2.2.6.3 Sistemas de inyección de aire Se han desarrollado varios sistemas que inyectan aire en la tubería en puntos regulares a lo largo de su longitud. Mientras que los sistemas de tuberías de derivación crean permeabilidad artificial en el material a granel, la inyección de aire ayudará a mantener un grado de retención de aire dentro del material. Al igual que con el sistema de derivación, una línea paralela discurre a lo largo de la tubería de transporte. Sin embargo, con los sistemas de inyección de aire, esta línea paralela está provista de un suministro de aire independiente. La inyección de aire adicional en la tubería significa, por supuesto, que aumentarán las velocidades del aire de transporte hacia el final de la tubería, y dicho aumento en la velocidad aumentará los problemas de desgaste por erosión y degradación de partículas, y podría afectar negativamente el rendimiento del transporte. . La adición de aire, por lo tanto, debe mantenerse en un mínimo compatible con lograr el transporte de fase densa en un material que de otro modo no sería capaz de fluir en fase densa a baja velocidad. Los sistemas de inyección de aire toman varias formas diferentes. En algunos casos, se sitúa una pequeña cantidad de puntos de inyección en puntos estratégicos a lo largo de una línea de transporte, generalmente después de cada curva y ajuste de tubería. En otros, se colocan a intervalos regulares a lo largo de la tubería, espaciados desde menos de 1 m hasta más de 10 m, dependiendo de las propiedades de retención de aire del material a transportar. En desarrollos más recientes, el aire se inyecta solo en los puntos donde y cuando se considera necesario, en lugar de hacerlo de manera continua. En la figura 2.15 se muestra un esquema de varios sistemas de adición de aire. 2.2.6.3.1 El sistema Gattys Un método patentado que puede dar a un material propiedades de retención de aire artificial es el sistema 'Trace Air' de Gattys. Este fue uno de los primeros sistemas de transporte innovadores en ser tubo poroso línea de refuerzo Figura 2.15Esquema de varios sistemas de adición de aire.

- 17. REVISIÓN DE SISTEMAS DE TRANSPORTE NEUMÁTICO 45 comercialmente disponible. En este sistema, se suministra continuamente aire a una presión relativamente baja al material en la tubería a través de una tubería interna perforada que recorre toda la longitud de la línea de transporte. La fuerza motriz proviene de una caída de presión a lo largo de la línea de transporte creada por el bombeo de aire en el extremo aguas arriba, como en el transporte neumático convencional por tubería, pero las presiones son más bajas y el riesgo de bloqueo es menor [2]. 2.2.6.3.2 Sistemas de refuerzo En los sistemas de refuerzo, se proporciona un suministro de aire separado a una línea paralela. El aire se inyecta en la tubería de transporte a intervalos regulares a lo largo de su longitud, normalmente con una separación de 3 a 15 m, según el material. En algunos sistemas, los sensores se colocan entre la línea de aire paralela y la tubería de transporte para que el aire solo se inyecte donde sea necesario. Si se detecta un cambio en la diferencia de presión entre las dos líneas, lo que indicaría que se está formando un tapón en la tubería de transporte, se inyecta aire en ese punto para romper el tapón y así facilitar su movimiento. 2.2.6.4 Consideraciones de selección del sistema Muchos de los sistemas innovadores pueden detenerse y reiniciarse durante el funcionamiento. Con la mayoría de los sistemas convencionales esto no es posible y daría lugar a inconvenientes considerables en la limpieza de tuberías, si fuera necesario. Por lo tanto, en cualquier operación en la que se requiera esta característica, valdría la pena considerar uno de los sistemas innovadores. También se puede elegir un sistema innovador por varias otras razones. Dado que son capaces de transportar materiales en fase densa, es probable que los costos operativos de energía sean más bajos que los de un sistema de fase diluida convencional. Sin embargo, es casi seguro que los costos de capital para los sistemas innovadores sean más altos, por lo que sería necesario realizar una evaluación económica de los sistemas alternativos. 2.2.7 Sistemas de transporte de movimiento fluidizado La categorización de los sistemas de transporte de movimiento fluidizado siempre representa un problema. Por lo general, no se reconocen como sistemas de transporte neumático porque solo usan aire a muy baja presión y el material no fluye a través de una tubería. Sin embargo, claramente no están en el grupo de transportadores de transporte mecánico. Hasta hace pocos años su aplicación era relativamente limitada porque la principal fuerza impulsora era la gravedad, por lo que solo operaban con una pendiente descendente, aunque con un ángulo muy bajo. El material se transporta a lo largo de un canal que tiene una base porosa continua. El aire entra en el material a través de la base porosa y fluidifica el material. En esta condición, el material se comportará como un líquido y fluirá por un canal inclinado. El canal generalmente está cerrado para mantener el sistema a prueba de polvo. En los primeros sistemas, el canal corría con el material llenando solo parcialmente el canal. El aire de fluidización escapó al espacio por encima del material que fluía y se condujo a una planta de filtración. En un desarrollo reciente, el canal se llena de material y es posible el transporte horizontal.

- 18. 46 GUÍA DE DISEÑO DE TRANSPORTE NEUMÁTICO tolva de suministro transporte canal Poroso membrana Asamblea plenaria cámara Sección XX X X Aire Figura 2.16 Transportadores de gravedad asistidos por aire. 2.2.7.1 Transportadores de gravedad asistidos por aire En situaciones en las que el flujo de un material puede ser hacia abajo, el transportador de gravedad asistido por aire tiene una serie de ventajas sobre los sistemas de transporte neumático. Los costos de capital de la planta pueden ser mucho más bajos, los costos operativos son significativamente más bajos y se puede transportar una amplia gama de materiales a una velocidad muy baja. Los transportadores de gravedad asistidos por aire pueden considerarse como una forma extrema de transporte en fase densa. El transportador consiste esencialmente en un canal, dividido longitudinalmente por medio de una membrana porosa adecuada sobre el cual se transporta el material. En la figura 2.16 se da un esquema de dicho sistema. Si se alimenta una pequeña cantidad de aire a baja presión a través de la membrana, las fuerzas de contacto entre partículas y partículas/pared se reducirán y el material se comportará como un líquido. Si se imparte una ligera pendiente al transportador, el material fluirá. Estos transportadores a menudo se denominan "toboganes de aire". Han estado en uso durante más de 100 años y todavía se usan ampliamente hoy en día para materiales como alúmina, cemento y cenizas volantes. Los transportadores de gravedad por aire, que varían en ancho de 100 a 600 mm, pueden transportar materiales en distancias de hasta 100 my son adecuados para caudales de material de hasta aproximadamente 3000 ton/h. En general, la mayoría de los materiales tienen un tamaño medio de partícula y una densidad de 40 a 500 m y de 1400 a 5000 kg/m3, respectivamente, son los más fáciles de transportar y fluirán muy bien por pendientes poco profundas. 2.2.7.1.1 La clasificación de Geldart del comportamiento de fluidización Estos materiales corresponden a los materiales del Grupo B en la clasificación de comportamiento de fluidización de Geldart [3] que se presenta en la Figura 2.17. Cuando se corta el suministro de aire de fluidificación con estos materiales, se desairean rápidamente, por lo que el lecho colapsa y el flujo se detiene casi instantáneamente. Esto significa que son fáciles de controlar y no inundarán el alimento. Sin embargo, es este grupo de materiales el que no se puede transportar en fase densa en los sistemas de transporte convencionales, porque tienen poca o ninguna capacidad de retención de aire. La clasificación de Geldart se puede utilizar de forma limitada para identificar qué materiales podrían ser capaces de transportar en fase densa.

- 19. REVISIÓN DE SISTEMAS DE TRANSPORTE NEUMÁTICO 47 5000 D 2000 B 1000 A 500 200 C 100 20 50 100 Tamaño medio de partícula (m) 500 1000 5000 Figura 2.17 aire ambiente. Clasificación de Geldart del comportamiento de fluidización para fluidización con Los materiales de mayor tamaño de partícula y/o alta densidad en el Grupo D generalmente se pueden transportar de manera similar, pero la cantidad de aire de fluidificación requerida tiende a ser bastante alta. Este grupo de materiales podría considerarse adecuado para el transporte de fase densa en flujo pistón, pero esto solo es así si son esencialmente de un solo tamaño. Los materiales que tienen un alto valor de tamaño medio de partícula, con una amplia distribución de tamaños, generalmente tienen una permeabilidad muy pobre y, por lo tanto, no son capaces. El Grupo A incluye materiales de tamaño de partícula pequeño y/o baja densidad y estos pueden tener una tendencia a continuar fluyendo por un tiempo después de que se haya cerrado el suministro de aire debido a sus propiedades de retención de aire. Por lo general, este grupo de materiales es el candidato ideal para el transporte neumático de fase densa en flujo de lecho deslizante. El Grupo C incluye polvos cohesivos que son difíciles de fluidizar satisfactoriamente, debido a las altas fuerzas entre partículas resultantes del tamaño de partícula muy pequeño, y no son adecuados para transportar de esta manera, aunque los materiales ligeramente cohesivos generalmente se pueden transportar siempre que la pendiente de la el canal es lo suficientemente bueno. Estos materiales generalmente se transportarán bien en la fase densa siempre que puedan alimentarse a la tubería. Sin embargo, se debe tener cuidado con las partículas ultrafinas en los sistemas de transporte neumático, ya que tienden a cubrir la pared de la tubería. Este tema se considera en varios puntos de la Guía. Es un requisito esencial que el material esté suficientemente aireado en la membrana del canal para que se produzca el flujo. La base porosa, por lo tanto, debe tener una resistencia lo suficientemente alta para asegurar que cuando parte de ella está libre de material, el resto no se queda sin aire. La segregación de material por tamaño y densidad puede ocurrir durante el transporte y puede ser significativa en un canal largo. En un caso extremo, un depósito de partículas gruesas puede acumularse continuamente en el fondo del canal hasta que el flujo de sólidos cesa por completo. Sin embargo, el transportador de gravedad por aire, en virtud de su mecanismo de flujo, es particularmente adecuado para materiales tanto abrasivos como friables. Densidad de partículas (kg/m 3 )

- 20. 48 GUÍA DE DISEÑO DE TRANSPORTE NEUMÁTICO 2.2.7.2 Transportadores de canal completo Hanrot [4] describe un sistema de transporte horizontal presurizado desarrollado por Aluminium Pechiney para transportar alúmina. La alúmina se transportó desde un único punto de suministro a más de 100 puntos de venta. Era necesario llenar recipientes de electrólisis en una fundición de aluminio moderna y la distancia desde el silo hasta la salida más lejana era de unos 180 m. Se utiliza aire a una presión de 0,1 bar. En la figura 2.18 se muestra un esquema del sistema que ilustra el principio de funcionamiento. Se emplea un canal de transporte, como con el transportador de gravedad asistido por aire, pero el canal se llena de material. Las columnas de equilibrado se colocan en el conducto de transporte y se utilizan para desempolvar. Este no es un sistema operativo continuo en la aplicación descrita. Es un sistema de tipo discontinuo y su objeto es atender las demandas de llenado intermitente de los pot hoppers. El sistema, sin embargo, es claramente capaz de una operación continua y de un desarrollo adicional significativo. 2.3 Requisitos del sistema Los usos, aplicaciones y requisitos de los sistemas de transporte neumático son muchos y variados. Se destacaron una serie de requisitos del sistema en varios puntos con respecto a los sistemas. Algunos de los requisitos más comunes de los sistemas se pueden identificar y se detallan aquí para facilitar el acceso y la referencia, ya que estos pueden ocupar un lugar destacado en la elección de un sistema en particular. 2.3.1 Recogida múltiple Si se requiere alimentación de múltiples puntos en una línea común, generalmente se recomendaría un sistema de vacío. Aunque se podrían usar sistemas de presión positiva, las fugas de aire a través de los dispositivos de alimentación, como las válvulas rotativas, representan un problema importante. La fuga de aire de varios puntos de alimentación también daría como resultado una pérdida de energía significativa. La pérdida de aire podría superarse agregando válvulas de aislamiento en cada punto de alimentación, pero esto aumentaría el costo y la complejidad del sistema. tolva de suministro Conducto de desempolvado Admirador Tolvas de maceta Figura 2.18Principio de los conductos de fluidización potenciales.

- 21. REVISIÓN DE SISTEMAS DE TRANSPORTE NEUMÁTICO 49 2.3.2 Entrega múltiple La entrega múltiple a varios puntos de recepción se puede organizar fácilmente con sistemas de presión positiva. Las válvulas desviadoras se pueden usar de la manera más conveniente para este propósito. El problema de los sistemas de vacío que realizan esta función es equivalente al problema de utilizar un sistema de presión positiva para la recogida múltiple de materiales. 2.3.3 Recogida y entrega múltiples El sistema de succión-soplado, o combinación de vacío y presión positiva, es ideal para situaciones en las que se requieren múltiples recogidas y entregas. La presión disponible para el transporte es bastante limitada con este tipo de sistema y, por lo tanto, si es necesario transportar una larga distancia, sería más apropiado un sistema dual. En esto, las funciones de transporte de vacío y presión positiva están separadas y se puede usar un sistema de alta presión para lograr el requisito de transporte distante. 2.3.4 Manipulación de materiales múltiples Si se requiere manejar dos o más materiales con un solo sistema, se debe hacer referencia a las características de transporte de cada material a transportar. Es muy probable que los requisitos de aire de los materiales difieran en gran medida. En este caso, será necesario basar los requisitos de aire, que se especificarán para el motor de aire, en el material que requiera la mayor velocidad de entrada de aire en la línea de transporte. Entonces habrá que considerar la posibilidad de controlar el caudal de aire, a valores más bajos, para los otros materiales, si fuera necesario. También es probable que el caudal de cada material sea diferente. El dispositivo de alimentación, por lo tanto, deberá satisfacer las necesidades de cada material, en términos de caudal y control. Estos temas se tratan extensamente en la Guía. 2.3.5 Transporte de varias distancias Si se requiere transportar un material a través de una variedad de distancias, como un camión cisterna que abastezca a varias instalaciones diferentes, o una tubería que abastezca a varios puntos de recepción muy espaciados, se deberá considerar de nuevo las diferentes necesidades de aire y caudales de materiales. Para un suministro de aire dado, la tasa de flujo de material disminuirá con el aumento de la distancia de transporte, por lo que será necesario controlar el dispositivo de alimentación de material para satisfacer la variación en la capacidad de transporte. Para los materiales que pueden transportarse en fase densa, existe el problema adicional de que también será necesario aumentar la velocidad del flujo de aire para el transporte a mayor distancia. 2.3.6 Transporte desde pilas de acopio Si el material se va a transportar desde una pila de almacenamiento, lo ideal será un sistema de vacío que use boquillas de succión. El tipo de sistema requerido dependerá de la aplicación y la distancia de transporte. Para una distancia corta, un sistema de vacío probablemente satisfaga la demanda por sí solo. Cuando se dispone de acceso a una superficie libre, como en la descarga de barcos, las boquillas de vacío pueden transferir material bajo vacío a una tolva de compensación. Si este no es el destino final del material puede ser la tolva intermedia en un combinado

- 22. 50 GUÍA DE DISEÑO DE TRANSPORTE NEUMÁTICO sistema de transporte de presión positiva y negativa, o la tolva de suministro para la segunda parte de un sistema dual, desde donde el material puede ser soplado a un punto de recepción distante. Para la limpieza de acumulaciones y derrames de polvo y material sobrante depositado en acopios, las unidades móviles son particularmente útiles. Estos son generalmente sistemas de succión y soplado con una boquilla de vacío. Aunque pueden ser versiones pequeñas de un sistema de succión y soplado de operación continua, generalmente son sistemas de transporte por lotes con la tolva de transferencia actuando también como un tanque de soplado. El material se introduce primero en la tolva/tanque de soplado al vacío y, cuando está lleno, se presuriza y se transporta al punto de recepción. 2.3.7 Arranque con pipeline completo Si es probable que sea necesario detener y poner en marcha el sistema de transporte mientras transporta material, será necesario seleccionar un sistema capaz de hacerlo. Esto rara vez es posible en los sistemas convencionales, a menos que se instale un receptor de aire grande específicamente para este fin, por lo que se deberá considerar la posibilidad de utilizar sistemas innovadores. Muchos de estos sistemas son capaces de arrancar con una tubería completa, aunque es posible que sea necesario verificar sus capacidades en secciones verticales, especialmente si la parada es por un período prolongado. Aquí también se debe tener en cuenta la posibilidad de cortes de energía, sea del origen que sea. 2.4 Influencias de las propiedades materiales Las propiedades de los materiales a transportar ocupan un lugar destacado en las decisiones que deben tomarse con respecto a la selección de un sistema de transporte neumático. Al igual que con los 'Requisitos del sistema', considerados anteriormente, algunas de las propiedades más comunes de los materiales se pueden identificar y se detallan aquí para facilitar el acceso y la referencia. 2.4.1 Cohesivo Se pueden experimentar problemas con materiales cohesivos en la descarga de la tolva, la alimentación de tuberías y el transporte. Si hay alguna dificultad para descargar un material cohesivo de una válvula rotatoria, se debe usar un tipo de soplado. Si hay alguna dificultad para transportar un material cohesivo en un sistema convencional, entonces se debe considerar un sistema innovador. El sistema de fase de pulso, por ejemplo, fue desarrollado para el manejo de tales polvos cohesivos finos. 2.4.2 Combustibles Existe una amplia gama de materiales que, en un estado finamente dividido, dispersos en el aire, propagarán una llama a través de la suspensión si se encienden. Estos materiales incluyen productos alimenticios como el azúcar, la harina y el cacao, materiales sintéticos como los plásticos, materiales químicos y farmacéuticos, polvos metálicos y combustibles como la madera y el carbón. Si se usa un sistema cerrado, el nivel de oxígeno del aire de transporte se puede controlar a un nivel aceptable, o se puede usar nitrógeno. Si se va a utilizar un sistema abierto, se deben instalar los dispositivos de seguridad adecuados. Una posibilidad es usar un sistema supresor. Otra es emplear ventilaciones de alivio de presión y otras características de seguridad.

- 23. REVISIÓN DE SISTEMAS DE TRANSPORTE NEUMÁTICO 51 2.4.3 Húmedo o mojado Los materiales que contienen un alto nivel de humedad generalmente se pueden transportar en sistemas convencionales si se pueden alimentar a la tubería y no contienen demasiados finos. La mayoría de los problemas de manejo con materiales húmedos ocurren al tratar de descargarlos de las tolvas. Es posible que los materiales finos no se descarguen satisfactoriamente de una válvula rotativa convencional, por lo que se debe usar un tipo de soplado. Los materiales finos que están húmedos tenderán a cubrir la tubería y las curvas, y gradualmente bloquearán la línea. El carbón en trozos que tiene una gran proporción de finos es un problema particular a este respecto. Los sistemas de tanque de soplado de un solo tapón y algunos de los sistemas innovadores son capaces de manejar este tipo de material. Si se debe utilizar un sistema convencional, el problema se puede aliviar calentando el aire de transporte, si el material no está demasiado húmedo. 2.4.4 Electrostática Si la acumulación de carga electrostática es un problema al transportar un material, se puede humidificar el aire. Este proceso se puede realizar on-line y no suele requerir un sistema cerrado. En la fase densa, la cantidad de aire que debe acondicionarse es mucho menor que en los sistemas de fase diluida, por lo que para los materiales que pueden transportarse en la fase densa, los costos operativos para el control de la calidad del aire serán menores. Todo el sistema y la red de tuberías deben estar conectados a tierra. 2.4.5 Erosivo Si la dureza de las partículas a transportar es mayor que la de los componentes del sistema, como los alimentadores y las curvas de las tuberías, se producirá un desgaste por erosión en todas las superficies contra las que impactan las partículas. La velocidad es uno de los principales parámetros, por lo que el problema se reducirá significativamente en un sistema de baja velocidad. Si se debe usar un sistema de fase diluida, se deben evitar los dispositivos de alimentación con partes móviles, como válvulas rotatorias y tornillos, y se deben proteger todas las curvas de la tubería. 2.4.6 friable Si se quiere evitar la degradación del material transportado, se debe utilizar un sistema en el que el material pueda transportarse a baja velocidad. La magnitud de los impactos de partículas, particularmente contra las curvas en la tubería, debe reducirse ya que esta es una de las principales causas del problema. También deben evitarse los dispositivos de alimentación de tuberías que pueden provocar la rotura de partículas, como los tornillos. 2.4.7 Granular Los materiales granulares se pueden transportar con pocos problemas en sistemas de transporte neumático, siempre que se puedan alimentar a la tubería. Pueden ocurrir problemas con la alimentación con tanques de soplado de descarga superior y válvulas rotativas convencionales. El aire a menudo penetrará a través de los materiales granulares en los tanques de soplado de descarga superior y los materiales no se transportarán, particularmente si el tanque de soplado no tiene una válvula de descarga. Los materiales granulares que contienen un gran porcentaje de finos y que no son capaces de transportarse en fase densa, pueden

- 24. 52 GUÍA DE DISEÑO DE TRANSPORTE NEUMÁTICO bloque en una línea de descarga superior. En las válvulas rotativas, se debe evitar el corte de materiales granulares, por lo que se debe usar una válvula con una entrada descentrada. 2.4.8 Higroscópico Si un material es higroscópico, el aire utilizado para el transporte se puede secar para reducir el nivel de humedad a un nivel aceptable. Este proceso se puede realizar on-line y no suele requerir un sistema cerrado. Para un material que es solo ligeramente higroscópico, se puede lograr un transporte exitoso si el material se transporta en fase densa, sin necesidad de equipos de secado por aire, ya que las cantidades de aire requeridas para el transporte pueden ser significativamente menores que las del transporte en fase diluida. 2.4.9 Bajo punto de fusión La energía del impacto de las partículas contra las curvas y las paredes de la tubería a alta velocidad en el transporte de fase diluida puede generar altas temperaturas de las partículas. El efecto se localiza en el área pequeña alrededor del punto de contacto en la superficie de la partícula, pero puede resultar en que esa parte de la partícula se derrita. El problema se acentúa si las partículas se deslizan sobre la pared de la tubería. Los gránulos de plástico como el nailon, el polietileno y los poliésteres son propensos a derretirse cuando se transportan en flujo de suspensión. La velocidad es una variable importante y, por lo tanto, el problema se eliminará para la mayoría de los materiales en un sistema de fase densa de baja velocidad. Si estos materiales tienen que transportarse en fase diluida, una superficie rugosa de la tubería reducirá considerablemente el problema, ya que evitará que las partículas se deslicen. 2.4.10 Radiactivo Los materiales radiactivos deben transportarse en condiciones de absoluta seguridad, por lo que sería fundamental emplear un sistema cerrado para poder obtener un control estricto del entorno de transporte. También sería necesario un sistema de vacío para garantizar que no se escape aire de transporte del sistema, ni material en caso de erosión por curvatura. 2.4.11 Tóxico Si se van a manipular materiales tóxicos, se debe mantener un control estricto del entorno de trabajo. Un sistema de vacío, por lo tanto, sería esencial para garantizar que no haya posibilidad de fuga de material. Si el aire transportado, después de la filtración, pudiera ventilarse de manera segura a la atmósfera, un sistema abierto sería satisfactorio. Si no, se tendría que usar un sistema de circuito cerrado. 2.4.12 Muy fino Un problema de revestimiento de tuberías puede ocurrir con polvos muy finos en el rango de micrones y submicrones, como el negro de carbón y el dióxido de titanio. Estos materiales tienden a adherirse a la pared de la tubería cuando se transportan en sistemas convencionales. El recubrimiento se acumula gradualmente y puede causar una marcada reducción en el área de la sección de la tubería y, por lo tanto, una

- 25. REVISIÓN DE SISTEMAS DE TRANSPORTE NEUMÁTICO 53 reducción de la capacidad de transporte. Muchos de los sistemas innovadores son capaces de manejar este tipo de material con éxito. Si se va a utilizar un sistema convencional, el material debe transportarse a través de una tubería flexible para que la acumulación de material se pueda sacudir de forma regular. Es muy probable que las pulsaciones naturales que se producen dentro del sistema sean suficientes para liberar el material por vibración y permitir que vuelva a arrastrarse en la línea de transporte. Referencias 1. Molinos D. Similitudes y diferencias entre los sistemas convencionales e innovadores para el transporte neumático en fase densa. Manejo de polvos y graneles. Vol. 3. págs. 15–23. julio-septiembre de 1999. 2. CR Woodcock y JS Mason. Manejo de sólidos a granel: una introducción a la práctica y la tecnología. Leonard Hill: Blackie e hijo. 1987. 3. D Geldart. Tipos de fluidización de gases. Tecnología en polvo. Vol. 7, págs. 185–292. 1973. 4. JP Hanrot. Alimentación multipunto de tolvas, montadas sobre cubas de fundición de aluminio, mediante tubería de fluidización potencial. Proc 115th An Mtg, The Metallurgical Soc of AIME. págs. 103–109. Nueva Orleans. marzo de 1986.