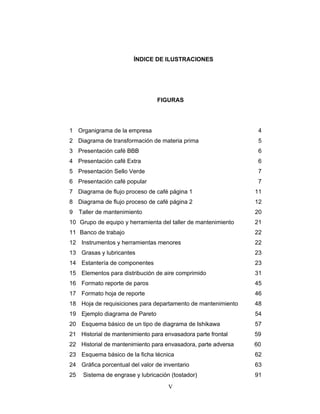

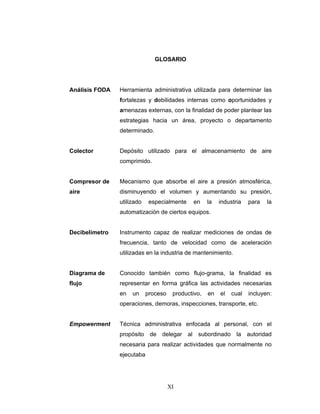

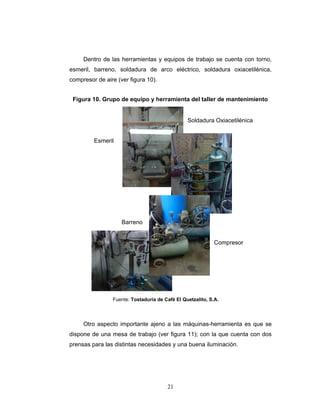

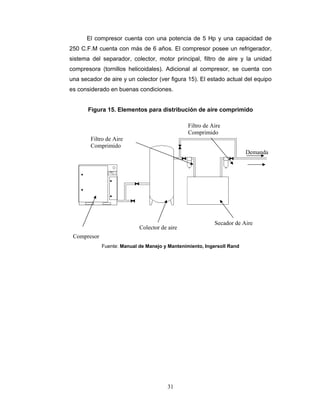

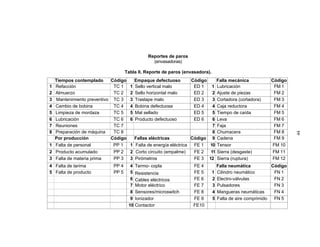

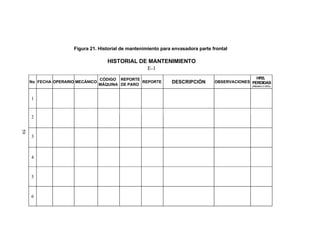

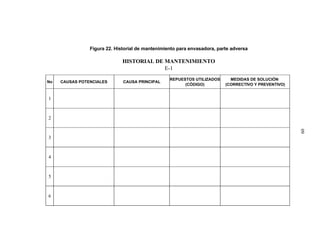

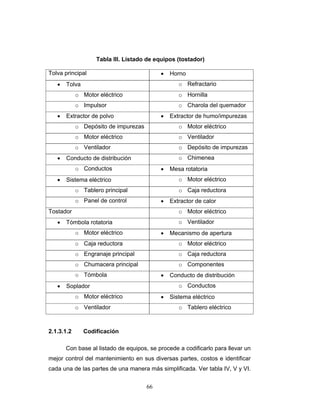

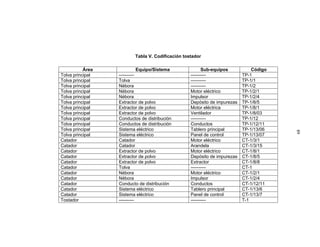

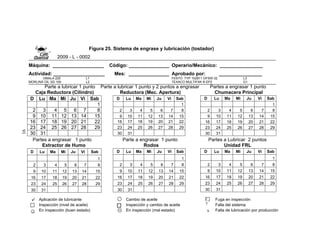

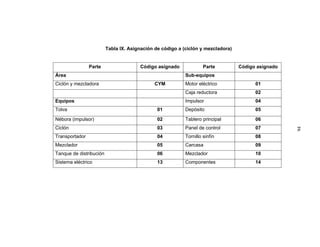

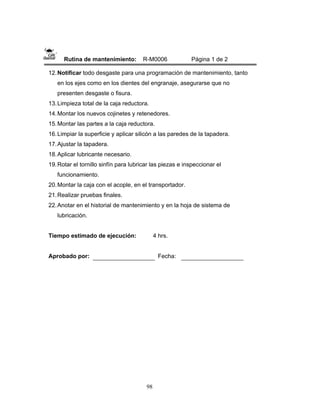

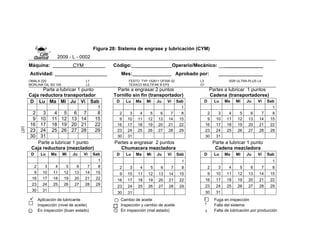

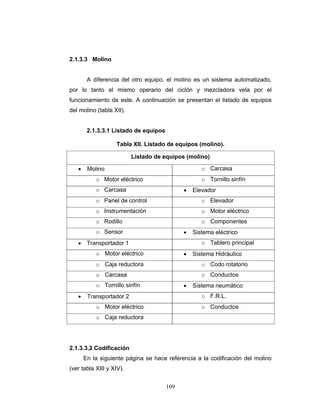

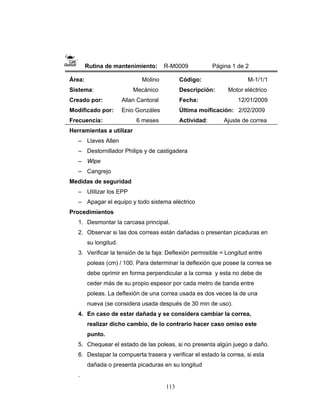

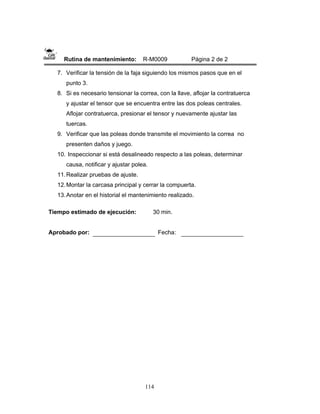

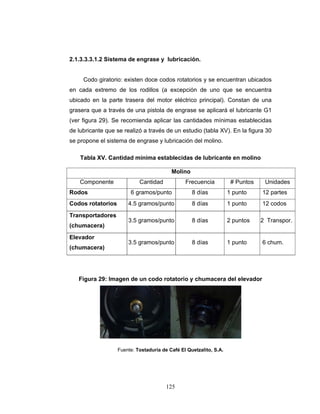

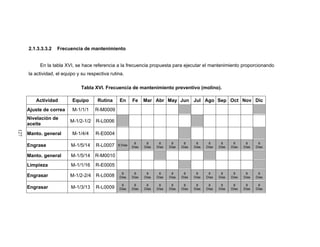

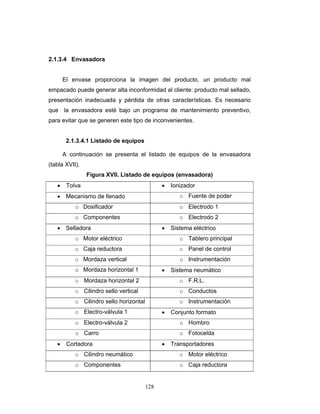

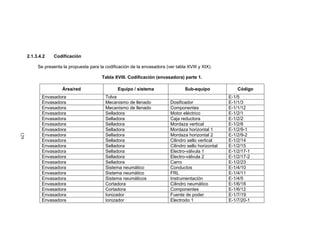

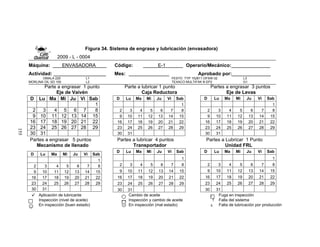

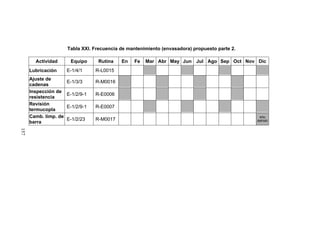

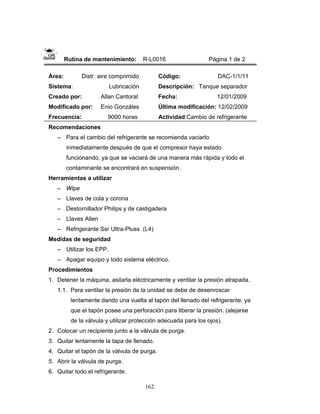

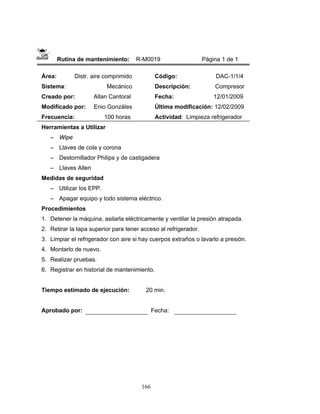

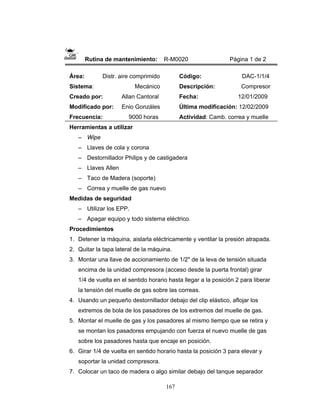

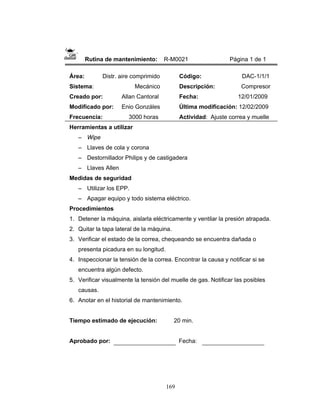

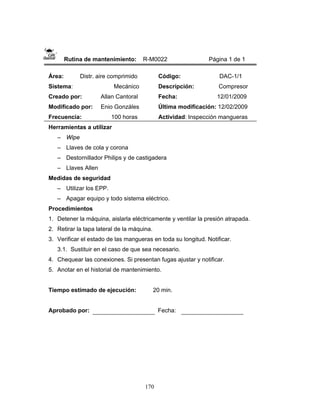

El documento presenta una propuesta de plan de mantenimiento preventivo para la Industria de Café Quetzal. Se describe la empresa, su proceso productivo, equipos e instalaciones. Se realiza un diagnóstico del estado de la maquinaria y equipo. Luego se desarrolla un plan de mantenimiento preventivo que incluye la codificación de los equipos, rutinas y frecuencias de mantenimiento, formatos y metodología para un efectivo mantenimiento de los equipos de la empresa.