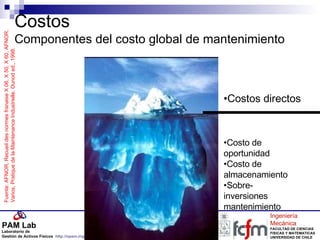

El documento presenta una introducción al módulo IV sobre estructura, contenido y métodos de ingeniería de mantenimiento. Cubre temas como priorización de actividades, asignación de recursos con restricciones presupuestarias, selección de estrategias de mantenimiento y gestión del conocimiento a través de sistemas de información. Incluye ejemplos y referencias a distintas estrategias como mantenimiento centrado en la confiabilidad, productivo total y centrado en el negocio.

![LA INGENIERÍA DE MANTENIMIENTO Modulo IV Estructura, contenido y métodos Introducción Dr. Ing. Rodrigo Pascual J. Departamento de Ing. Mecánica, Universidad de Chile [email_address] www.ing.uchile.cl/~rpascual/](https://image.slidesharecdn.com/11-intro1759/85/11-Intro-1-320.jpg)