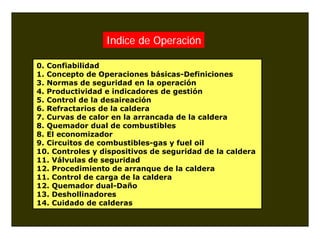

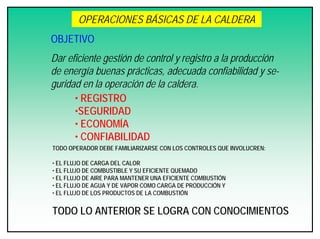

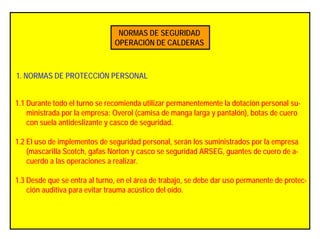

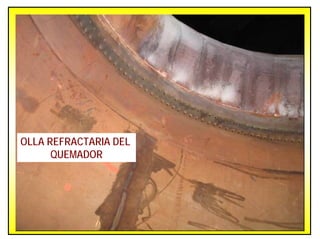

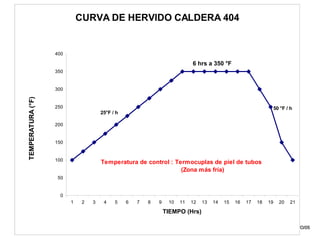

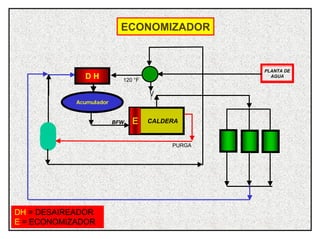

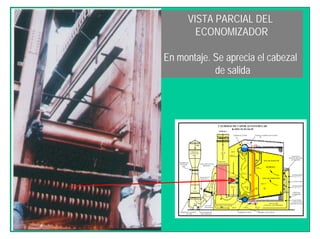

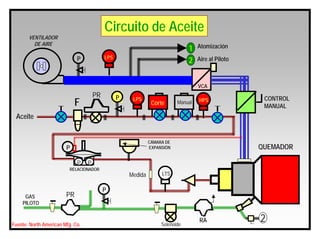

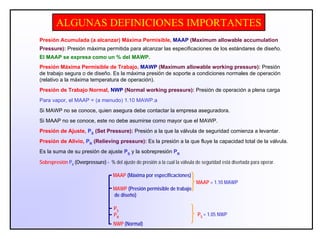

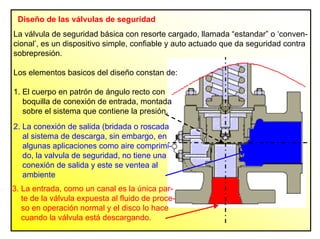

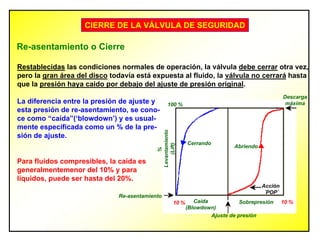

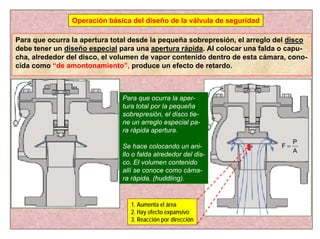

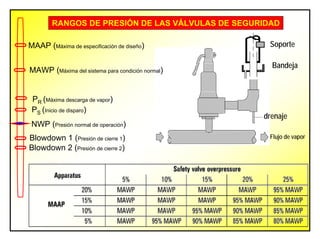

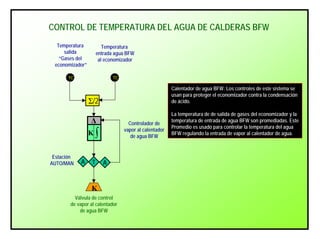

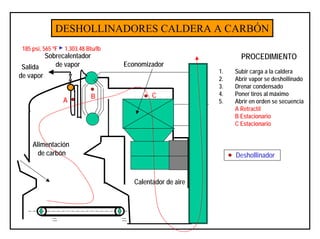

Este documento describe los criterios operacionales de una caldera. Contiene 14 secciones que cubren temas como la confiabilidad de la caldera, normas de seguridad, productividad, control de la desaireación, refractarios, quemadores duales, economizadores, válvulas de seguridad y más. La confiabilidad de la caldera se logra a través de buenas prácticas de trabajo basadas en normas y experiencia operativa.