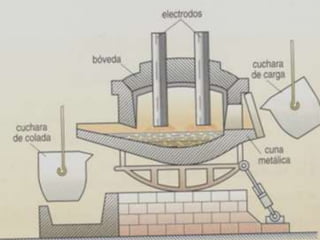

Este documento trata sobre los materiales ferrosos. Explica que los materiales ferrosos tienen como constituyente principal el hierro y se pueden clasificar en hierro, aceros, fundiciones y ferroaleaciones. Luego describe los procesos históricos para la obtención del hierro y el desarrollo de la siderurgia a través de los años. Finalmente, explica los procesos actuales para la obtención del acero como el alto horno, hornos eléctricos y convertidores, así como los diferentes tipos de productos siderúrgicos.