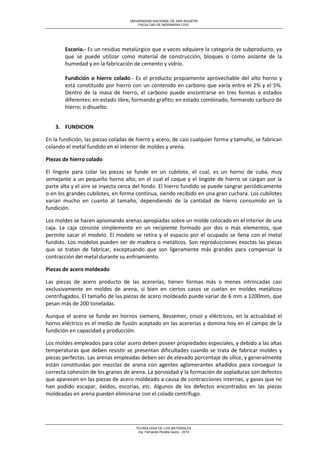

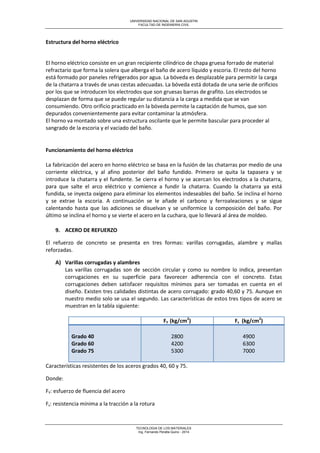

Este documento describe los diferentes tipos de metales ferrosos como el hierro, el acero y las fundiciones. Explica los procesos de producción del acero incluyendo la fabricación en altos hornos, la fundición, la laminación en caliente y frío, y procesos como el básico de oxígeno y de crisol abierto para refinar el acero y eliminar impurezas. Finalmente, detalla los usos comunes del acero en la construcción y fabricación de piezas.