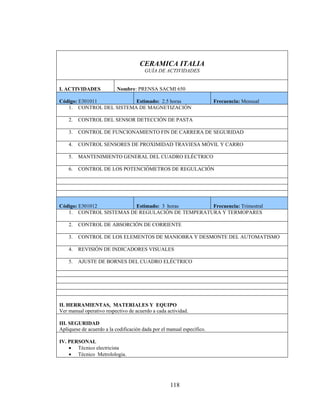

Este resumen describe la tesis de grado de Oscar Sanchez Mora titulada "Pasantía para el seguimiento y elaboración de manuales operativos de mantenimiento de los procesos de la sección prensa y línea de esmaltado en la empresa Cerámica Italia S.A.". La tesis consiste en 296 páginas y describe las actividades realizadas durante la pasantía en la sección de prensa y línea de esmaltado de la empresa, incluyendo un estudio del software de las prensas, el seguimiento de fallas comunes y la elabor

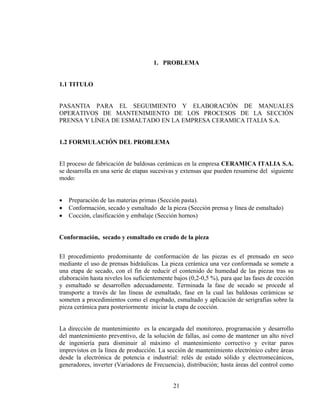

![PRENSA MÁGNUM ES

CERAMICA ITALIA S.A.

MANUAL OPERATIVO DE MANTENIMIENTO

PREVENTIVO

Código:

Nombre:

E303011

PRENSA MÁGNUM ES

Frecuencia: Mensual

Hoja: 7 de 16

Estimado (horas):

2.5

ACTIVIDAD

OPERACIÓN

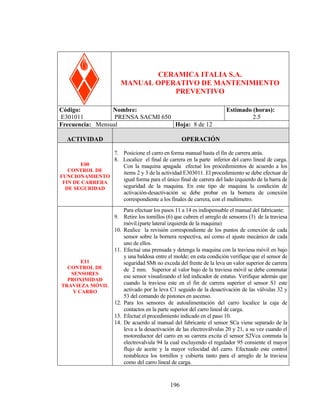

E11

CONTROL

FINALES DE

CARRERA

DEL CARRO

LINEAL

DE CARGA

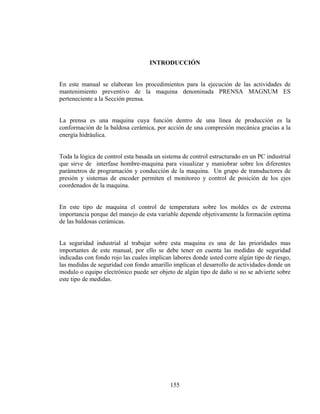

1. Localice los finales de carrera (FC3 y FC4) del carro lineal de

carga en su parte lateral derecha.

2. Con la maquina encendida efectué el posicionamiento del carro

lineal a la “posición atrás”, desde el automatismo electrónico

(Interruptor carro) y efectué los pasos 3 y 4 para cada uno de estos

sensores.

3. Verifique la interacción de la leva de fin de posición del carro con

el rodillo de actuación del final de carrera, el TTP (posición de viaje

total) del final de carrera no debe ser mayor de 45 grados.

Compruebe su ajuste y posición, si es necesario realice la

regulación desplazando axialmente los soportes del final de carrera.

4. Inspeccione visualmente cualquier deformación o rotura del final

de carrera, palanca y rodillo de actuación (desgaste). Si ello se

presenta se debe realizar la inmediata sustitución. Haga llegar los

cables a la prensa-estopa con un radio de curvatura de tal forma

que evite la penetración de líquidos. A continuación realice la

inspección del cable, si es necesario retire los tornillos (2) de la

cubierta del elemento y sustitúyalo inmediatamente.

RECUERDE

Que usted debe verificar desde el software del PC industrial

siguientes condiciones lógicas.

FIN CARRO ATRÁS:

las

INP 31 = [x]= 1.

FIN CARRO ADELANTE: INP 30 = [ ]= 0.

Por último restablezca la posición carro adelante y compruebe que en

los estados lógicos de las entradas se establezcan las condiciones

inversas. Siempre verifique que INP 30 e INP 31 no estén activas

simultáneamente.

(catalogo 30102 Pág. 170)

161](https://image.slidesharecdn.com/bhlvfbkpfeeat6u-131116063003-phpapp02/85/Bh-lvfbkpfeeat6u-161-320.jpg)

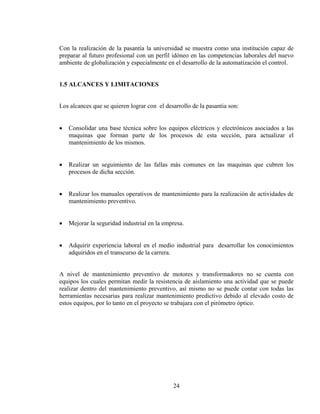

![PRENSA MÁGNUM ES

CERAMICA ITALIA S.A.

MANUAL OPERATIVO DE MANTENIMIENTO

PREVENTIVO

Código:

Nombre:

E303011

PRENSA MÁGNUM ES

Frecuencia: Mensual

Hoja: 8 de 16

ACTIVIDAD

E11

CONTROL DEL

SISTEMA DE

BARRA DE

SEGURIDAD DE LA

PRENSA

Estimado (horas):

2.5

OPERACIÓN

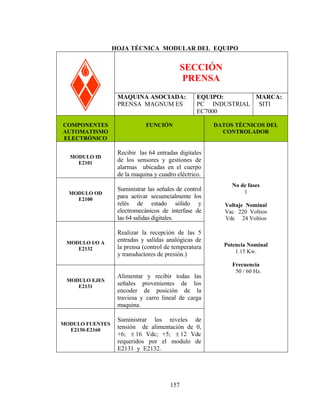

5. Retire los tornillos (4) que sujetan las guardas de protección de los

dos extremos de la barra.

6. Desmonte las dos guardas.

7. Forcé la activación de la barra de seguridad realizando su movimiento

manual arriba, verifique la condición de circuito cerrado desde el

software de los finales de carrera FC1 y FC2, para ello anule el

funcionamiento del uno mientras realiza la prueba al otro y

viceversa.

8. De forma análoga ejecute el paso 3 de acuerdo a la interacción de las

levas de la barra de seguridad y repita el paso 4.

9. Desde el software del PC verifique la condición lógica:

BARRA DE SEGURIDAD ALTA:

INP 24 = [x]=1

10. Por ultimo realice el paso 6 y 5 en forma inversa, después de haber

verificado varias veces la condición anterior a la activación del

sistema de barra de seguridad.

11. Retire los tornillos (4) que sujetan la guarda de protección del grupo

de sensores (3) ubicados en la parte lateral izquierda de la maquina

(Encoder traviesa o travesaño móvil).

E00

12. Realice la limpieza e inspección del compartimiento y de cada uno

CONTROL DEL

de los sensores incluyendo los contactos de la bornera de conexión,

FUNCIONAMIENTO

haciendo uso de aire comprimido y limpiador electrónico.

DE LOS SENSORES

13. Verifique cualquier deformación mecánica o rotura de los cables o

DE PROXIMIDAD

sensores en cuyo caso será necesaria su sustitución.

14. Realice el apriete de los sensores sobre sus respectivas bases girando

hacia la derecha las tuercas axiales (2) de sujeción.

15. Tenga en cuenta que la distancia de detección en este tipo de sensor

es apx 5mm de las levas metálicas del arreglo encoder traviesa móvil.

162](https://image.slidesharecdn.com/bhlvfbkpfeeat6u-131116063003-phpapp02/85/Bh-lvfbkpfeeat6u-162-320.jpg)