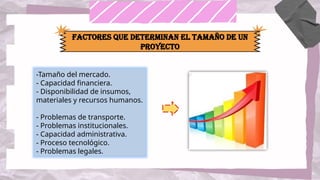

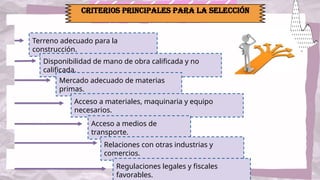

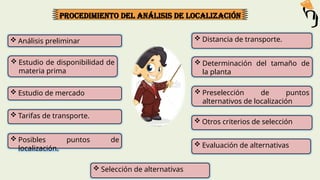

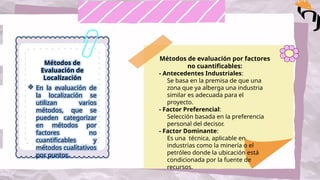

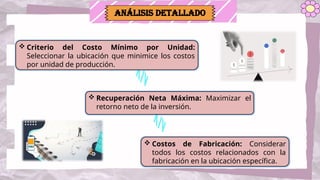

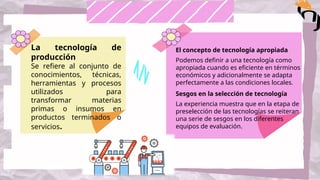

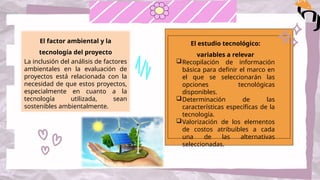

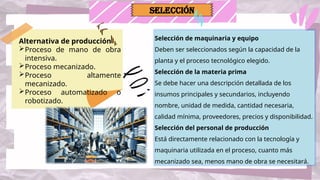

El estudio técnico de un proyecto de inversión busca determinar la cantidad, ubicación, método y recursos para la producción óptima de bienes o servicios, evaluando aspectos como tamaño, localización e ingeniería del proyecto. Incluye análisis del mercado, disponibilidad de insumos y financiamiento, además de la selección adecuada de tecnología y maquinaria. Este análisis es crucial para maximizar la rentabilidad y minimizar costos, asegurando la viabilidad del proyecto.