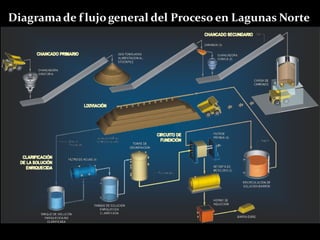

Este documento trata sobre el proceso de fundición de minerales de oro. Explica los conceptos teóricos de la fundición de oro-plata y la destilación del mercurio. Describe los hornos y retortas utilizados en la fundición y refinación del oro, así como los procesos de fundición en las refinerías Yanacocha y Alto Chicama. Incluye balances de masa y energía, diagramas de fases, y detalles sobre la preparación de la carga, la fusión y la separación del doré y la escor

![100

200

300

400

500

600

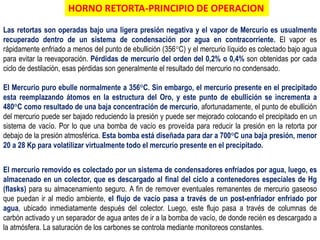

Temperatura°C

1 atm

2 4 6 8 10 12 14 16 18 20 22 24 tiempo [hrs]

Aire

0

-2

-4

-6

-8

-10

pZn

pHg

Tf,Zn

Ciclo Típico de una Retorta](https://image.slidesharecdn.com/257721977-fundicion-de-oro-160905221225/85/fundicion-de-oro-105-320.jpg)