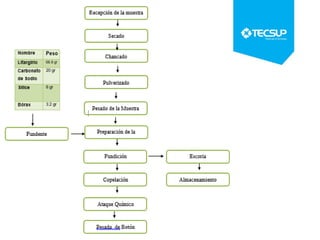

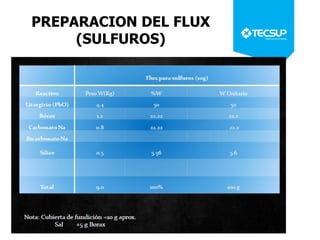

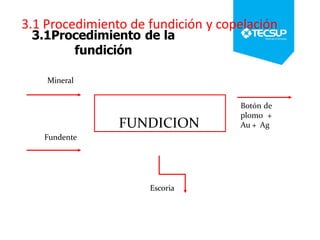

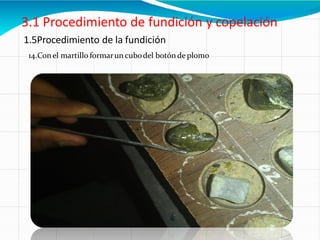

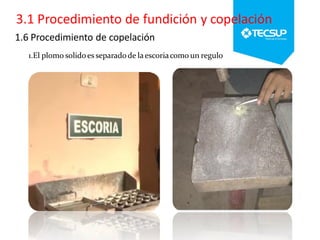

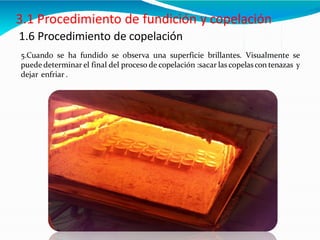

El documento describe el proceso de ensayo al fuego para la obtención de un régulo de un mineral sulfurado mediante fundición. Explica la preparación del flux, los fundamentos de la fundición con plomo, y el procedimiento de fundición y copelación para separar el oro y la plata del plomo. El flux está compuesto principalmente de litargirio, carbonato de sodio y bórax, y la fundición se lleva a cabo a 1000°C durante 1 hora para obtener un botón de plomo con oro y plata.