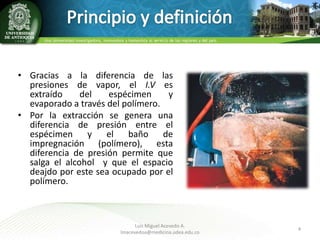

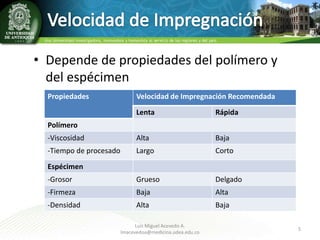

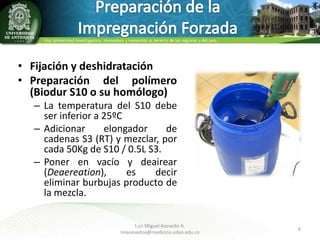

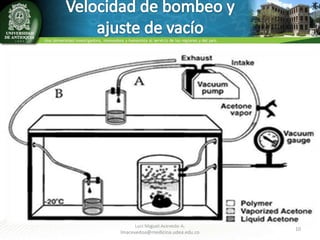

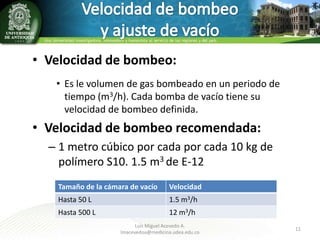

El proceso de impregnación forzada es el paso central y más importante en la plastinación. Involucra sumergir el tejido saturado con un solvente intermedio volátil en un polímero preparado y aplicar vacío para extraer el solvente e impregnar el tejido con el polímero gracias a la diferencia de presiones de vapor entre los líquidos. La velocidad de impregnación depende de las propiedades del polímero, el espécimen y factores como la temperatura y la intensidad del vacío aplicado, controlada principalmente por el burbuje