Este documento es el manual de uso y mantenimiento de una máquina etiquetadora Rollquattro F45. Contiene 10 capítulos que describen la instalación, funcionamiento, mantenimiento y resolución de problemas de la máquina. El manual proporciona instrucciones detalladas sobre cómo operar la máquina de forma segura y realizar tareas como el cambio de formato y mantenimiento preventivo.

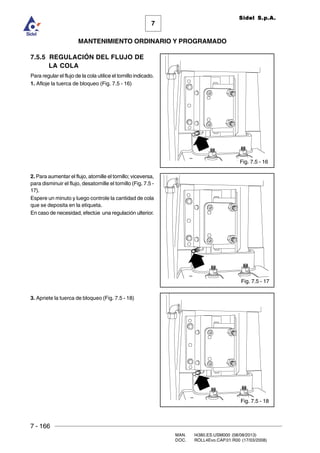

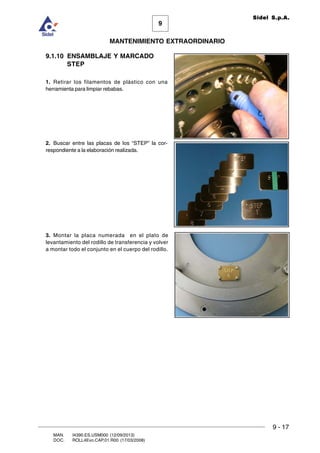

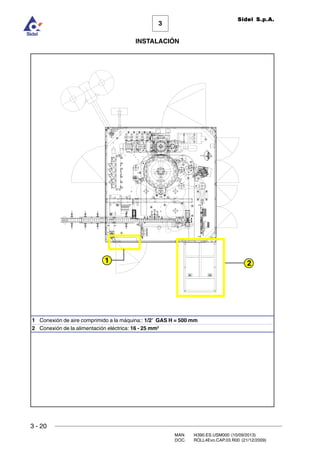

![7 - 43

7

MANTENIMIENTO ORDINARIO Y PROGRAMADO

MAN. I4390.ES.USM000 (11/09/2013)

DOC. ROLL4Evo.CAP.01.R00 (17/03/2008)

SIDEL S.p.a.

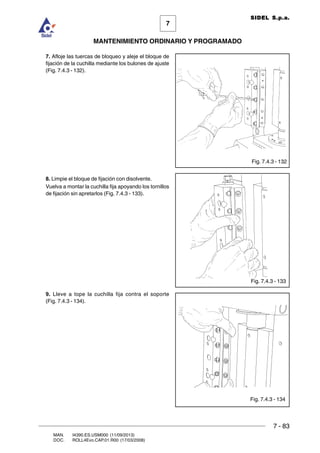

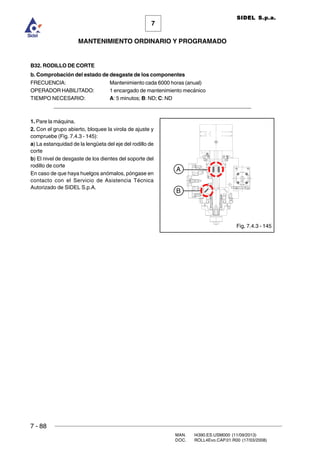

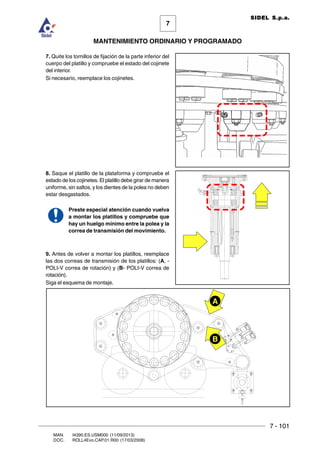

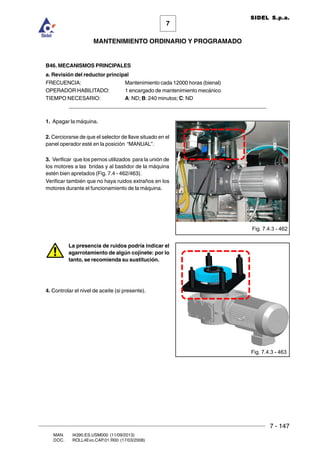

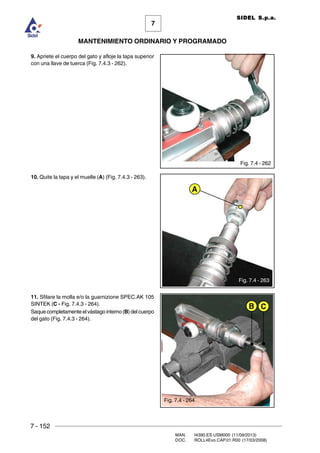

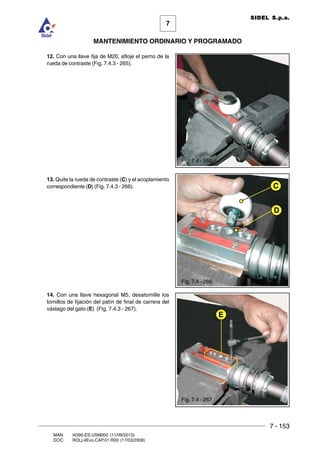

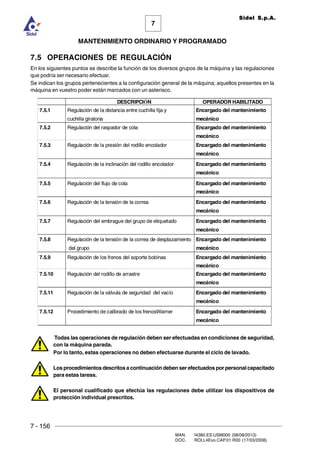

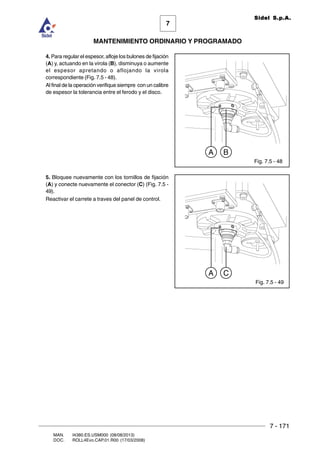

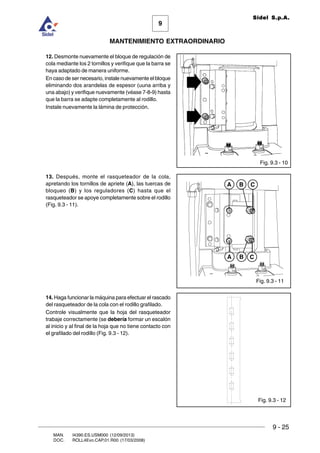

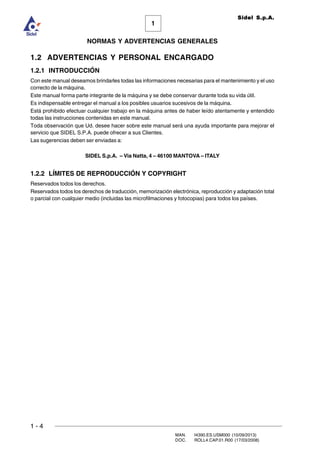

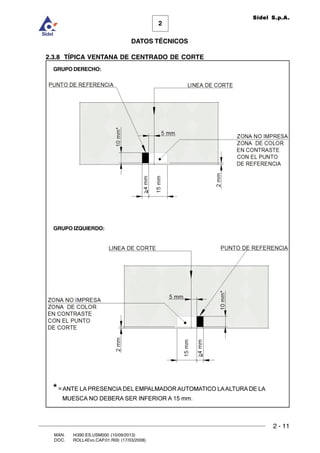

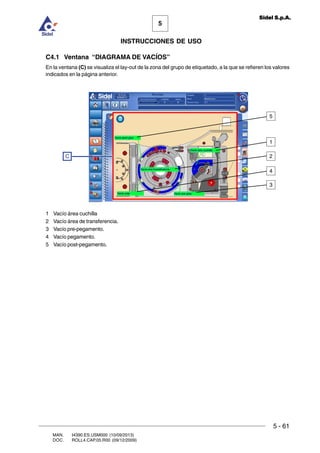

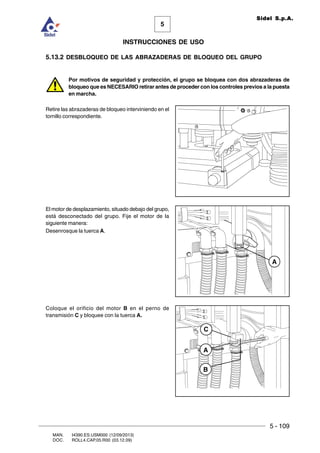

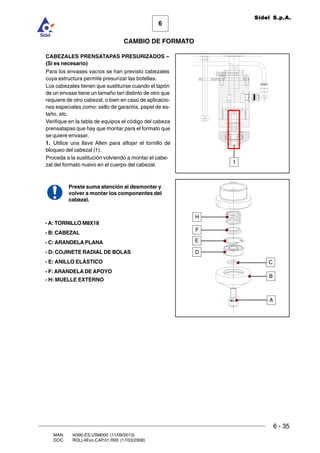

B12. RODILLO DE CORTE

b. Limpieza y lubricación del tornillo de asiento

FRECUENCIA: Mantenimiento cada 120 horas (semanal)

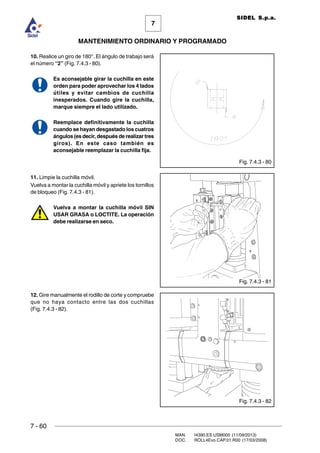

OPERADOR HABILITADO: 1 encargado de mantenimiento mecánico

TIEMPO NECESARIO: A: ND; B: 5 minutos; C: ND

______________________________________________________________________

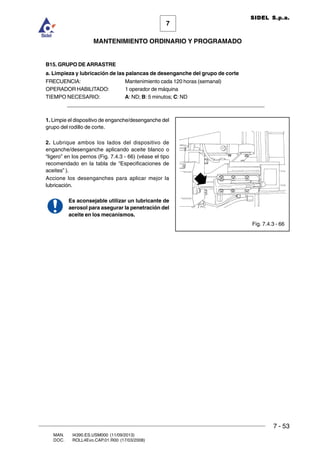

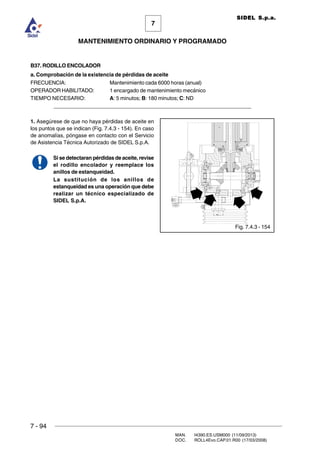

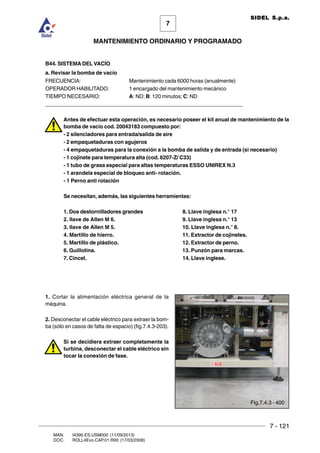

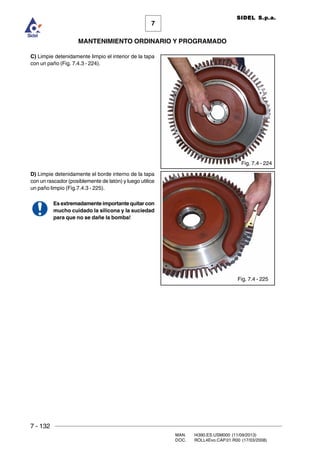

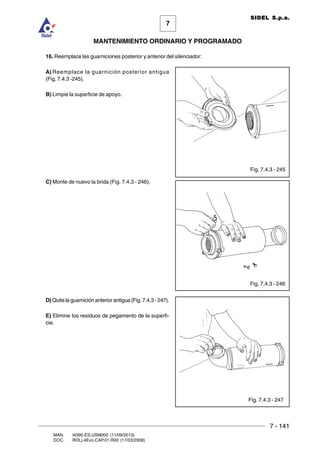

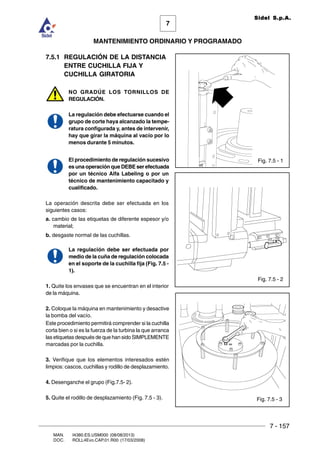

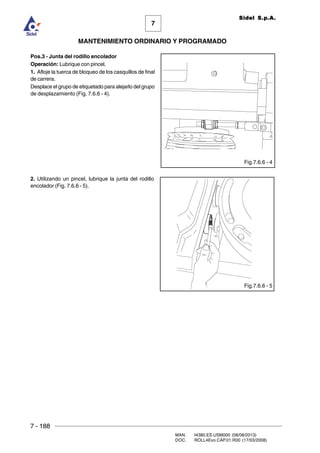

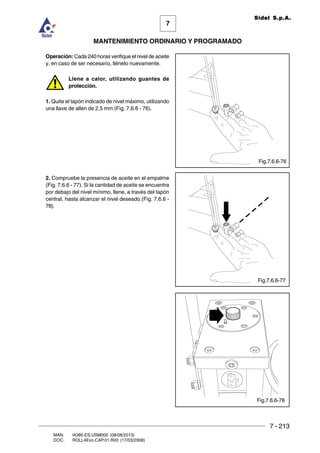

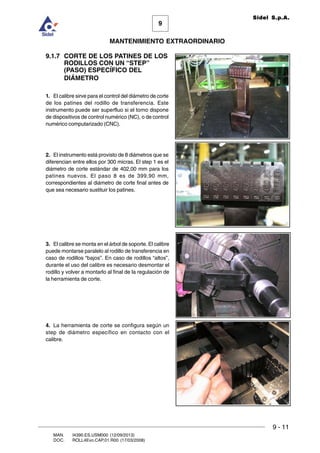

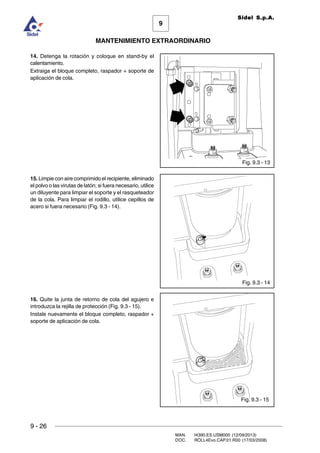

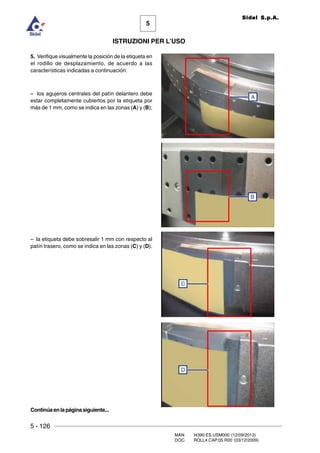

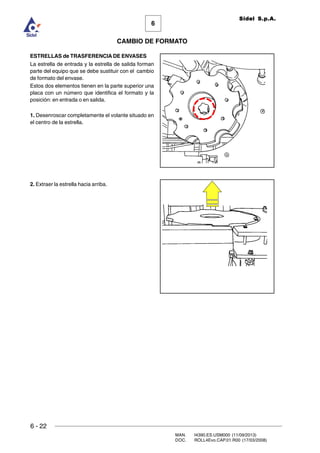

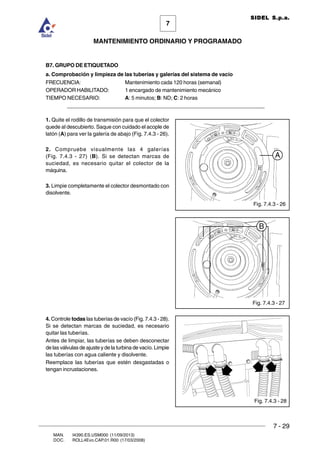

1. Lubrique el tornillo de asiento de la cuchilla fija del

rodillo de corte.

Utilice aceite blanco o “ligero” (consulte la tabla

“Especificaciones de aceites” [ ]) para lubricar la

barra roscada (A) y la cuña de bloqueo (B)

(Fig. 7.4.3 - 43).

Es aconsejable utilizar un lubricante en

aerosol para asegurar la penetración del

aceite en todos los mecanismos.

Fig. 7.4.3 - 43

A B](https://image.slidesharecdn.com/manualetiquetadora-160222134148/85/Manual-etiquetadora-357-320.jpg)

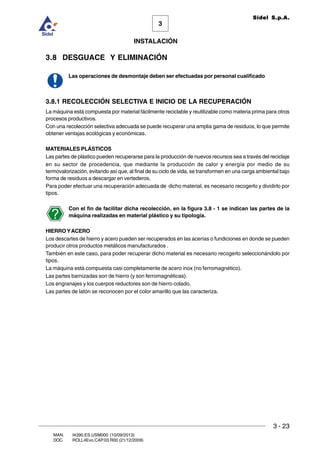

![7 - 52

MAN. I4390.ES.USM000 (11/09/2013)

DOC. ROLL4Evo.CAP.01.R00 (17/03/2008)

7

MANTENIMIENTO ORDINARIO Y PROGRAMADO

SIDEL S.p.a.

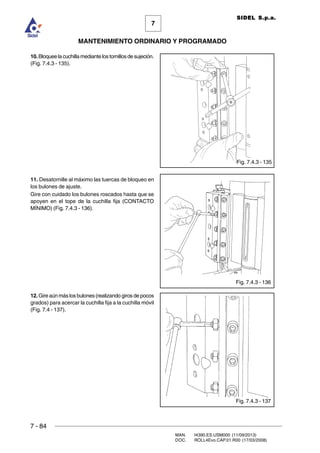

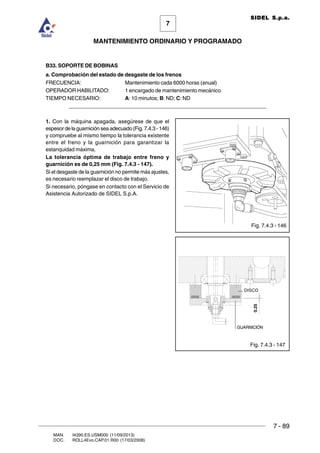

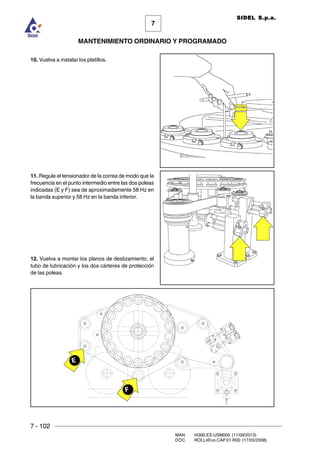

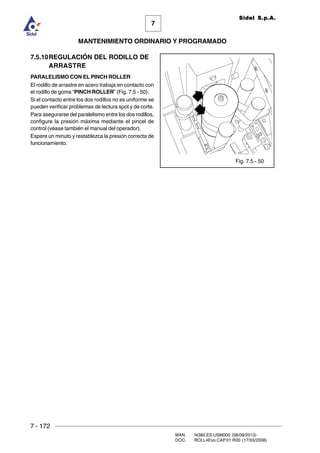

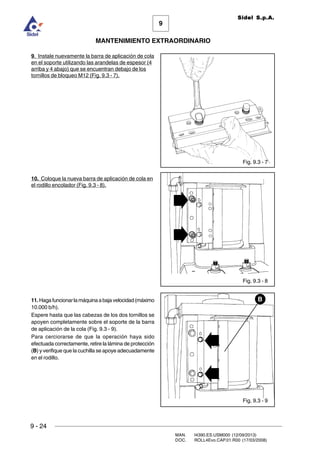

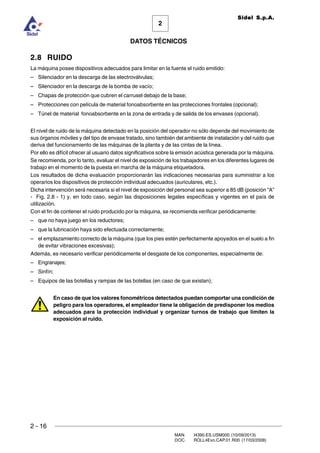

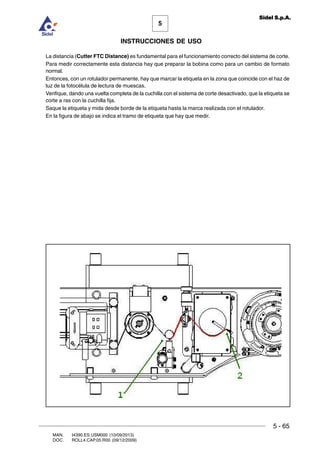

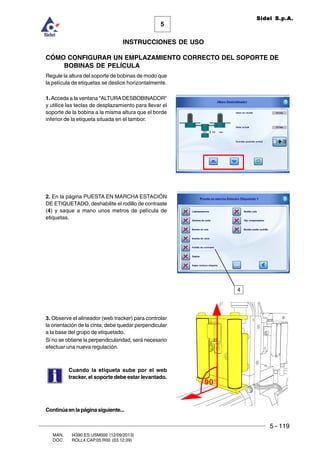

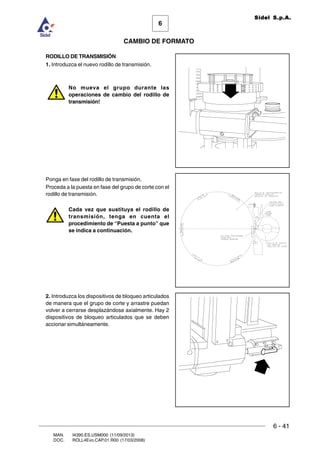

B14. FOTOCÉLULA DE LECTURA DE MUESCAY SENSOR DE ALTURA DE CINTA

a. Limpieza y lubricación del tornillo de ajuste

FRECUENCIA: Mantenimiento cada 120 horas (semanal)

OPERADOR HABILITADO: 1 operador de máquina

TIEMPO NECESARIO: A: ND; B: 5 minutos; C: ND

______________________________________________________________________

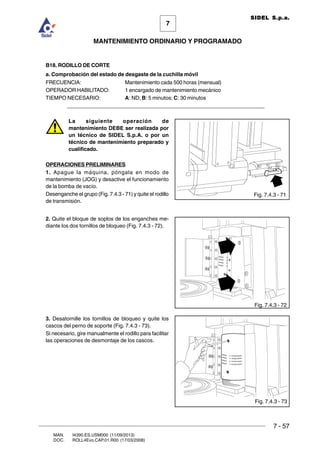

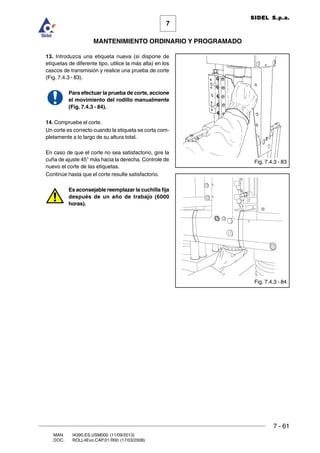

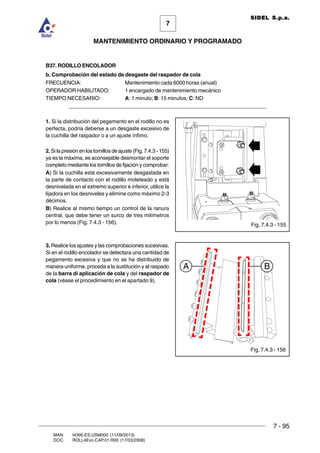

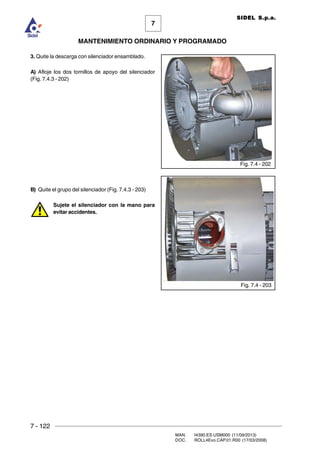

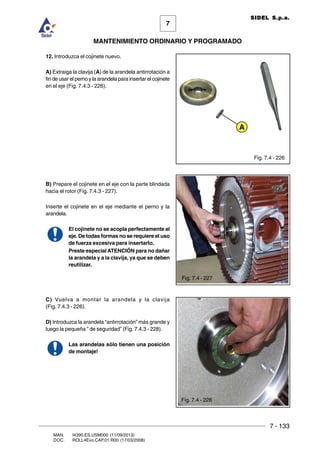

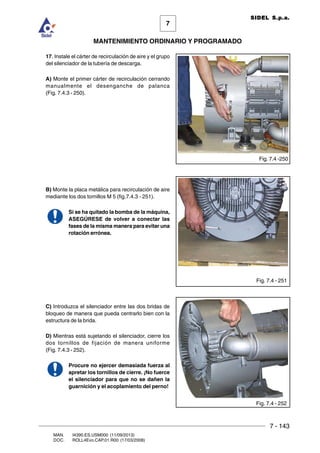

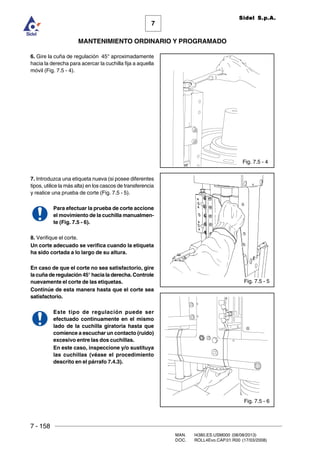

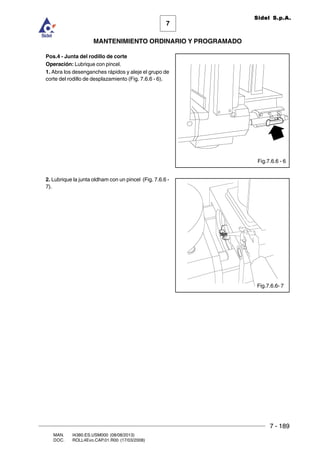

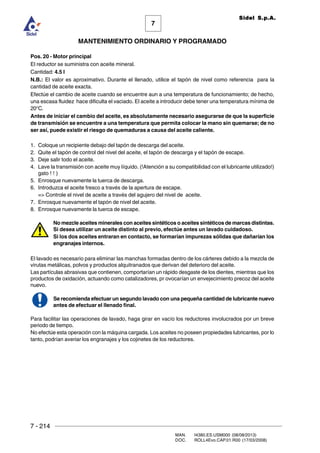

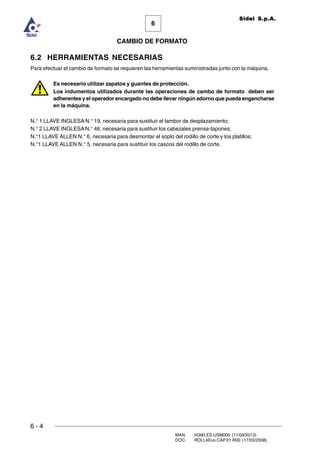

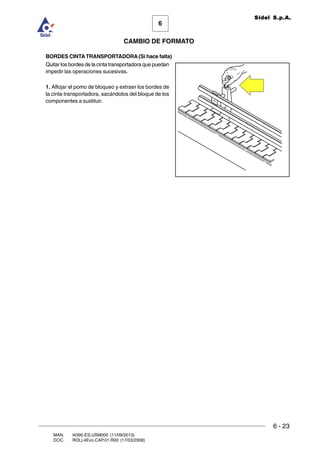

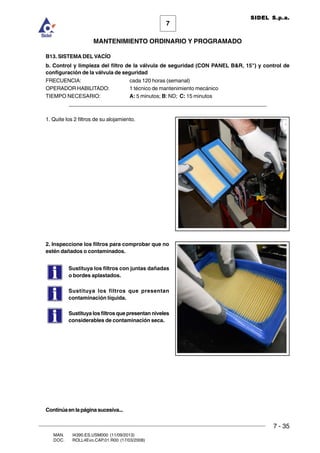

1. Lubrique la barra roscada de ajuste de la fotocélula

de lectura de muesca (Fig. 7.4.3 - 64) con aceite blanco

o “ligero” (véase el tipo recomendado en la tabla de

“Especificaciones de aceites” ]).

2. Lubrique la barra roscada de ajuste del sensor de

altura de cinta (Fig. 7.4.3 - 65) con aceite blanco o

“ligero” (véase el tipo recomendado en la tabla de

“Especificaciones de aceites).

Es aconsejable utilizar un lubricante en

aerosol para asegurar la penetración del

aceite en todos los mecanismos.

Fig. 7.4.3 - 64

Fig. 7.4.3 - 65](https://image.slidesharecdn.com/manualetiquetadora-160222134148/85/Manual-etiquetadora-366-320.jpg)