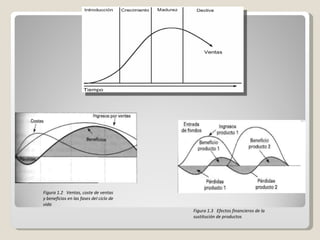

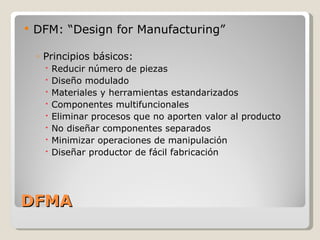

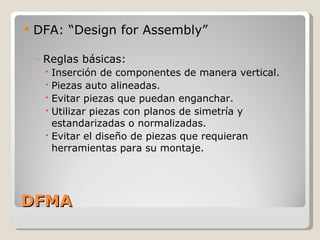

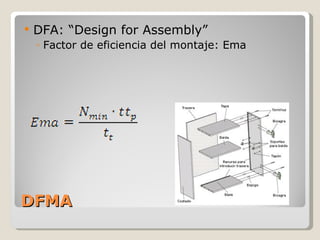

El documento describe las diferentes etapas del ciclo de vida de un producto, incluido el crecimiento, madurez, declive y eliminación. También discute los procesos de selección y diseño de productos, incluidos los prototipos, pruebas de mercado y consideraciones de diseño final como la estandarización y fiabilidad. Por último, explica los conceptos de DFMA (diseño para la fabricación y el montaje), que buscan optimizar el proceso de fabricación y montaje para reducir costos.