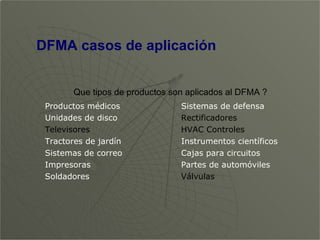

Este documento presenta una introducción al diseño para la manufactura y el ensamble (DFMA). Explica que el DFMA analiza los diseños para identificar formas de reducir el número de piezas, operaciones de ensamble y costos de producción. También describe las etapas y principios del DFMA, incluyendo el diseño para el ensamble y diseño para la fabricación. Resalta que el DFMA puede llevar a reducciones significativas en el tiempo y costo de ensamble de productos.