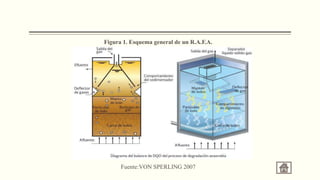

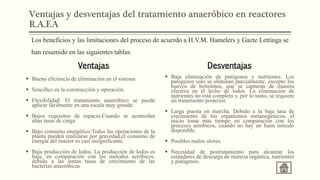

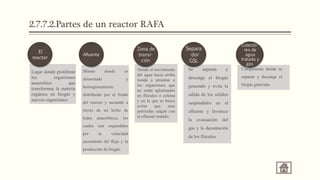

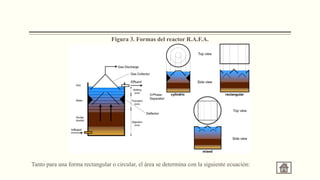

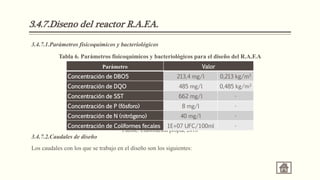

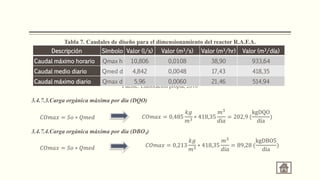

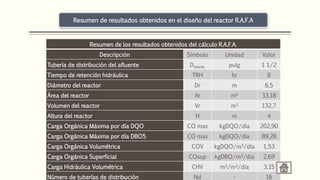

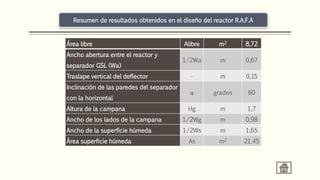

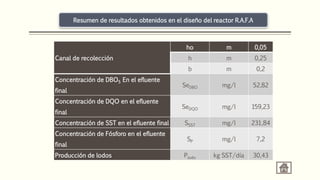

El documento detalla la elaboración de un proyecto de saneamiento básico utilizando reactores anaeróbicos de flujo ascendente (R.A.F.A.) para el tratamiento de aguas residuales en comunidades del cerro de Cota, destacando su efectividad, bajo costo y bajo consumo energético. Se abordan las ventajas y desventajas de este sistema, así como los factores que afectan la digestión anaeróbica, el dimensionamiento del reactor y la importancia de una adecuada inoculación. Además, se discuten aspectos técnicos del diseño y operación de los reactores, incluyendo el manejo del biogás y la mitigación de olores.