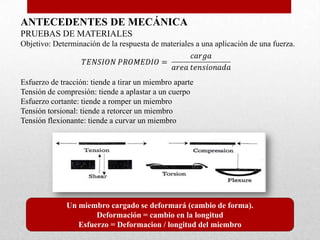

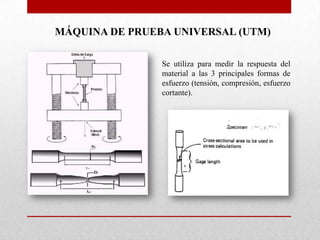

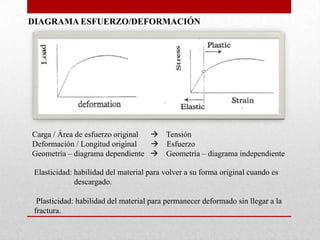

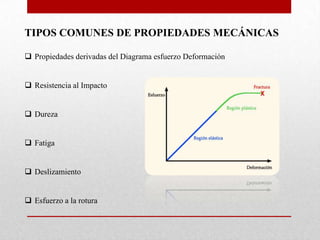

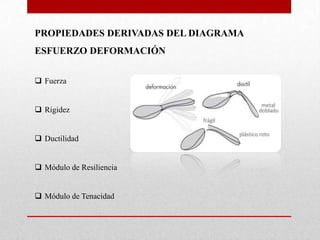

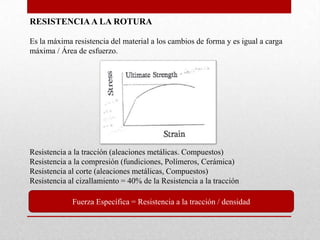

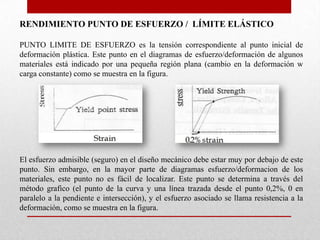

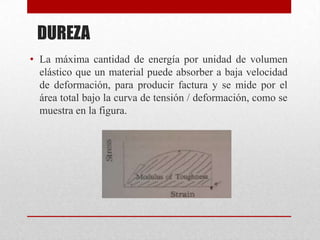

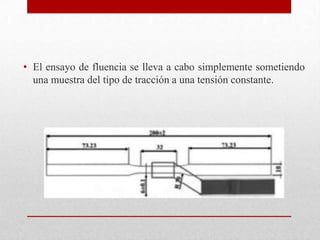

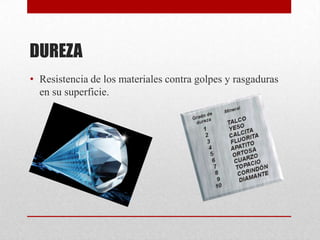

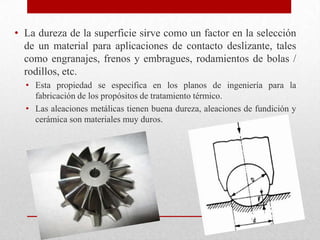

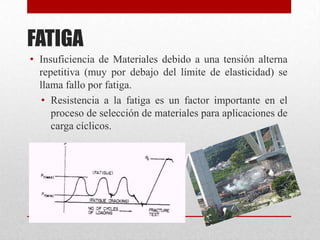

Este documento trata sobre las propiedades mecánicas de los materiales. Define las propiedades mecánicas como aquellas relacionadas con el comportamiento de los materiales bajo carga. Explica los tipos comunes de propiedades mecánicas como la resistencia a la rotura, rigidez, ductilidad, módulo de resistencia y dureza. También describe brevemente las pruebas mecánicas de materiales y el diagrama de esfuerzo-deformación.