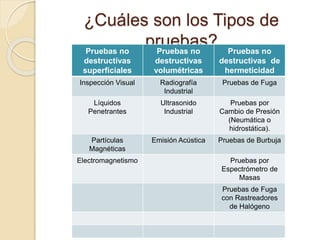

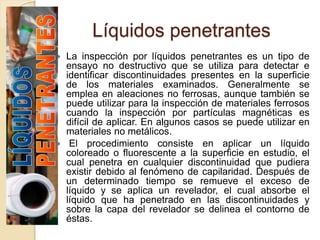

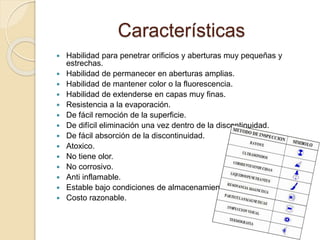

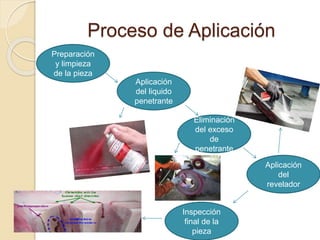

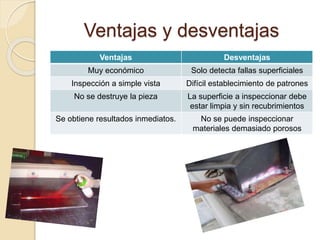

Este documento describe los ensayos no destructivos, específicamente los líquidos penetrantes y las pruebas de fuga. Explica que los ensayos no destructivos evalúan materiales sin dañarlos de forma permanente utilizando métodos como ondas electromagnéticas o acústicas. Describe el proceso y características de los líquidos penetrantes y algunos métodos comunes para realizar pruebas de fuga.