Oxígeno y acetileno: gases industriales y de soldadura

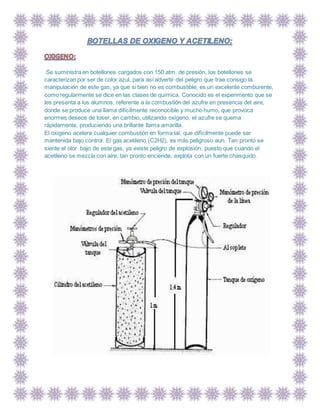

- 1. Se suministra en botellones cargados con 150 atm. de presión, los botellones se caracterizan por ser de color azul, para así advertir del peligro que trae consigo la manipulación de este gas, ya que si bien no es combustible, es un excelente comburente, como regularmente se dice en las clases de química. Conocido es el experimento que se les presenta a los alumnos, referente a la combustión del azufre en presencia del aire, donde se produce una llama difícilmente reconocible y mucho humo, que provoca enormes deseos de toser, en cambio, utilizando oxígeno, el azufre se quema rápidamente, produciendo una brillante llama amarilla. El oxígeno acelera cualquier combustión en forma tal, que difícilmente puede ser mantenida bajo control. El gas acetileno (C2H2), es más peligroso aun. Tan pronto se siente el olor bajo de este gas, ya existe peligro de explosión, puesto que cuando el acetileno se mezcla con aire, tan pronto enciende, explota con un fuerte chasquido.

- 2. Es el gas consumible. Es un gas incoloro, más ligero que el aire y altamente inflamable. Las botellas de acetileno se cargan a 15 bares a una temperatura de 15 °C. Estas botellas son de paredes gruesas. Las materias primas que se utilizan para su fabricación son el carburo de calcio y el agua. Se obtiene por reacción del carburo con el agua. El gas que se obtiene es el acetileno, que tiene un olor particular que proviene sobre todo de la presencia de hidrógeno fosforado. El acetileno explota si se comprime, para almacenarlo se disuelve en acetona y se guarda en botellas rellenas de una sustancia esponjosa. Para su identificación se pinta de color rojo las botellas y en su parte superior se pinta de color marrón. La presión de servicio no deberá superar 1 bar y la velocidad de salida no deberá ser mayor de 7 m/s. PRECAUCIÓN: El acetileno es explosivo en contacto con plata, mercurio o aleaciones con más de un 70 % de cobre, por lo que las tuberías no deberían ser de ninguno de estos materiales. Se llama boquillas a todos los tubos adicionales de pequeña longitud constituidos por piezas tubulares adaptadas a los orificios. Se emplean para dirigir el chorro líquido. Su longitud debe estar comprendida entre vez y media (1,5) y tres (3,0) veces su diámetro. De un modo general, y para longitudes mayores, se consideran longitudes de 1,5 a 3,0 D boquillas; 3,0 a 500 D tubos muy cortos; 500 a 4000 D (aproximadamente) tuberías cortas; arriba de 4000 D tuberías largas. El estudio de orificios en pared gruesa se hace del mismo modo que el estudio de las boquillas. Las boquillas pueden ser entrantes o salientes y se clasifican en cilíndricas,

- 3. convergentes y divergentes. A las boquillas convergentes suele llamárseles toberas. Las boquillas de los instrumentos de la familia de viento-metal se apoyan contra los labios del ejecutante, en este caso lo que vibra son los propios labios del intérprete, la boquilla es una copa de metal (generalmente latón, pero también existen de otros materiales como el vidrio), y es usada en los instrumentos mayores de metal a los que consecuentemente se llama de viento metal. Los más representativos son: la trompa, la trompeta, el trombón, la tuba, el bombardino, el fliscorno, etc. Estos instrumentos pueden cambiar de nota sin hacer uso ninguna llave o pistón (no toda la escala cromática, pero por lo general, 3 notas de ella), es decir, varías notas al aire. De esto se encarga la boquilla metálica, que a diferencia de las cañas, es capaz de producir distintos sonidos por si sola mediante el cambio de presión sobre la boquilla de los labios del intérprete. CLASIFICACION DE LAS BOQUILLAS Boquillas o tubos adicionales •Cilíndricos: interiores (entrantes) y exteriores •Cónicos: Convergentes y divergentes SOPLETE: El soplete debe trabajar correctamente a las presiones de trabajo y caudales indicados por el suministrador. La presión de trabajo de oxígeno viene indicada en la lanza, boquilla o instrucciones de manejo del soplete, así como los espesores de soldaduras o corte. La presión de acetileno no debe por lo general sobrepasar 0.8 kg/m2 (ver las instrucciones de manejo). La cantidad de acetileno a extraer de una sola botella es de 1000 l/h como máximo, para

- 4. trabajos intermitentes 15/20 minutos, y de 500 l/h en trabajo continuado. Estos caudales no deben sobrepasarse ya que existe el riesgo de un retroceso de llama. Para caudales superiores a los indicados, hay que consultar con el suministrador para instalar los elementos adecuados. Las válvulas del soplete deben encontrarse en perfecto estado, permitiendo su fácil maniobra y ser completamente estancas. Los pasos de las boquillas deben estar en perfecto estado. Para su limpieza utilizar los escariadores adecuados a fin de no dañar las boquillas. Las boquillas deben guardarse en lugares protegidos de la suciedad y de los golpes. Se debe comprobar periódicamente el efecto de aspiración del inyector del soplete, actuando del modo siguiente: a) Cerrar la válvula de la botella de acetileno. b) Desconectar la manguera de acetileno del soplete. c) Ajustar la presión de oxígeno en el reductor. d) Abrir las dos válvulas del soplete. e) Comprobación del efecto de aspiración: en la conexión de acetileno del soplete se producirá una aspiración. Comprobación mediante el dedo o una hoja de papel fino. ¿QUE ES UN SOPLETE? Es un instrumento imprescindible para cualquier fontanero. Se utiliza para diferentes aplicaciones como pueden ser cortar, calentar o soldar diferentes piezas. Consta de una bombona, una manguera y una boquilla. Es un aparato tubular en el que se inyecta por uno de sus extremos una mezcla de oxígeno y un gas combustible, acetileno, hidrógeno, etc., que al salir por la boquilla del extremo opuesto produce una llama de alto potencial calórico, utilizada para soldar o cortar metales. El operario que maneja el soplete lleva la cara y las manos protegidas. *Su uso: Es utilizado con regularidad en este oficio para soldar y calentar piezas, aunque también es requerido a la hora de cortar.

- 5. Es de suma importancia que todos sus elementos botella de gas, manguera y soplete cumplan con las adecuadas medidas de seguridad. Siempre debemos utilizar esta herramienta correctamente, apagándola cuando no la necesitemos y manteniendo la botella fuera del alcance de la llama de calor. *Su empleo: Al usar un soplete es conveniente trabajar sobre un banco bien firme. Si el trabajo se va a realizar en el lugar donde esté ubicada una tubería habrá que hacerlo con sumo cuidado. Hay que intentar trabajar en una postura cómoda, sin correr el peligro de quemaduras. Si el trabajo a realizar es cerca de cristales, pintura o tarima es recomendable aislar esas superficies con láminas de fibra de vidrio *Su función: La función de un soplete es mezclar y controlar el flujo de gases necesarios para producir una llama Oxigas. Un soplete consiste de un cuerpo con dos válvulas de entrada, un mezclador, y una boquilla de salida. Mejorando la versatilidad puede disponer de un equipo de soldadura, y corte solo con el cambio de algunos elementos sobre un rango común. También el soplete tiene la función de dosificar los gases, mezclarlos y dar a la llama una forma adecuada para soldar. *Tipos de Sopletes Soplete de Soldadura: Estos se clasifican, en dos tipos, conforme a la forma de mezcla de los gases. *Soplete tipo Mezclador Este tipo también llamado de presión media, requiere que los gases sean suministrados a presiones, generalmente superiores a 1 psi (0.07 kg/cm2). En el caso del acetileno, la presión a emplear, queda restringida entre 1 a 5 psi (0.07 a 1.05 kg/cm2) por razones de seguridad. El oxígeno, generalmente, se emplea a la misma presión preajustada para el combustible. *Soplete tipo Inyector Este tipo de soplete trabaja a una presión muy baja de Acetileno, inferior en algunos casos a 1 psi (0.07 kg/cm2). Sin embargo, el oxígeno des suministrado en un rango de presión desde 10 a 40 psi (0.7 a 2.8 kg/cm2), aumentándose necesariamente en la

- 6. medida que el tamaño de la boquilla sea mayor. Su funcionamiento se basa en que el oxígeno aspira el acetileno y lo mezcla, antes de que ambos gases pasen a la boquilla. Los sopletes tipo mezclador poseen ciertas ventajas sobre los sopletes de tipo inyector, primero la llama se ajusta fácilmente, y segundos, son menos propensos a los retrocesos de llama. La máquina de soldar: La máquina de soldar es uno de los dispositivos o herramientas más utilizadas por el ser humano, esto se debe a que en algún momento de nuestra vida hemos tenido que soldar alguna pieza. Este tipo de máquinas no son de compleja manipulación pero sí debe tener cuidado al utilizarse ya que estamos trabajando con un elemento muy peligroso, el fuego; por esto debemos necesariamente tomar medidas para evitar cualquier tipo de accidentes tanto sobre nuestro físico como sobre el lugar en donde estamos trabajando. Historia: La máquina de soldar, como toda herramienta, fue evolucionando con el tiempo, sus aplicaciones fueron transformándose, se convirtieron en herramientas mucho más perfectas. Su objetivo o aplicación principal es calentar las piezas para luego provocar una unión entre ellas; calentando los materiales y las mezclas se logra que el material se vuelva más resistente al ejercer alguna fuerza sobre ellos. Hasta su invención, los únicos métodos que se utilizaban en su lugar eran los de aleación y forja; luego recién a principios del 1900 la electricidad empezó a desarrollar diferentes utilidades. Lo que hoy conocemos como máquina de soldar se inició mucho antes mediante una corriente directa que contenía electrodos de carbón y distintos acumuladores. Realizaban su trabajo mediante un arco eléctrico fundiendo los metales y el electrodo; hoy podemos encontrar distintos tipos de máquinas de soldar, con varias formas y estilos, pero todas ellas sólo cuentan con dos tipos de salida: c.a. y c.d. Las máquinas de soldar con corriente alterna son las más empleadas por los artesanos y las empresas, esto se debe a que son las más económicas y las más eficientes. Este tipo de máquinas puede decirse que cuenta con dos objetivos, uno general y otro específico, el primero es facilitar la reparación o prevenir una que sería muy costosa. El objetivo específico es brindar a una empresa la reducción de costos en reparación y así aumentar la productividad; no nos olvidemos que actualmente reparar cualquier maquinaria cuesta fortunas por ende se buscan las soluciones eficaces y económicas. Las máquinas de soldar son herramientas simples, pero para utilizarlas correctamente se requieren de tres conocimientos generales.

- 7. El conocimiento eléctrico es fundamental, ya que será la energía eléctrica la que estaremos empleando; debemos estar al tanto de los riesgos que corremos y tomar medidas de seguridad. Necesitaremos al menos un voltímetro y un amperímetro para leer la salida de corriente; por último debemos tener un conocimiento específico sobre la máquina ya que si se suceden problemas técnicos tendremos la capacidad de solucionarlos. El técnico debe tener la capacidad de reconocer y separar los problemas eléctricos de la máquina de los que sobresalgan por métodos incorrectos de utilización. *Partes de una soldadora: Las máquinas de soldar se dividen en partes, tenemos las partes fijas, las partes eléctricas, las electrónicas y mecánicas. Dentro de las primeras encontramos: chasis, tapa de frente, ducto armado, tapa posterior, tapa lateral izquierda y derecha, abrazadera para capacitor, bafles laterales y cubierta. Las partes electrónicas están compuesta por: capacitor, diodos, placas rectificadoras y un filtro rectificador; por su parte las partes mecánicas incluyen una cinta indicadora, una perilla para manivela, un resorte de cinta, un soporte de flecha, un interruptor de línea millar, un tablero porta bornes, y un empaque para base de gancho. Por último están las partes eléctricas, la pieza principal aquí es el motor ventilador; de él depende el buen funcionamiento de este dispositivo, a su vez se encuentra equipado con baleros sellados que poseen lubricación infinita y por ende no necesitarán mantenimiento. También posee un transformador principal y un selector para cada tipo de corriente de soldadura. *Instalación de una máquina para soldar: Instalar una máquina de soldar no es una labor compleja, pero es esencial para lograr una correcta operación y un buen rendimiento; la misma debe instalarse en un lugar en donde sus cubiertas no sean obstruidas manteniendo la parte posterior de la máquina distante de la pared, por lo menos 60 cm. De esta forma evitaremos que el flujo del aire del ventilador no se bloquee. Para mantenerla en buenas condiciones bastará con quitar su cubierta y sopletear con aire seco comprimido para eliminar el polvo acumulado. *TIPOS DE MÁQUINAS PARA SOLDAR: 5 Soldadoras resctificadoras p/arco de 500 amp., marca Tauro y Merle. 4 Soldadoras rectificadoras p/arco de 350 amp., marca Tauro. 2 Soldadoras rotativas de 20 HP. - 500 amp., marca Hobart.

- 8. 1 Soldadora rotativa de 7 HP. - 350 amp., marca Sailán. 1 Soldadora para punto, marca Oxígena. 6 Soldadora sistema Tig. 350 amp., marca Merle para soldar aluminio, bronce, cobre y acero inoxidable. 1 Soldadora Mag-Mig., marca Merle, para hierro, acero inoxidable y aluminio. 6 Tableros eléctricos hasta 600 amp. 5 Transformadores para corriente alterna. 2 Soldadoras semi automáticas. 3 Máquinas soldar Prestopac 165. *MAQUINAS DE SOLDAR: Las máquinas de este tipo producen CC de baja tensión utilizada para soldar. Están compuestas por un motor, con el cuál es posible la obtención de energía mecánica bajo la forma de movimiento giratorio. Este movimiento es transmitido mediante un eje común al generador propiamente dicho y permite obtener en este la corriente adecuada para la soldadura. Existen dos tipos conocidos de máquina de soldar, y están caracterizadas por su sistema de propulsión. *Máquinas de soldar (generador): Se las conoce también como máquinas rotativas, por su sistema de funcionamiento. *CARACTERÍSTICAS Su característica principal es el tipo de corriente de salida, apta para todo tipo de electrodo. *VENTAJAS Y DESVENTAJAS: Las ventajas generales de estas clases de máquinas son: Poseer estabilidad en el arco. Disponer de la polaridad que el electrodo requiera. Tener ajuste gradual de la intensidad. En algunos tipos de máquinas se puede seleccionar también el voltaje de salida. La mayor ventaja de las máquinas accionadas por motor a combustión, es la posibilidad de soldar en lugares donde no hay energía eléctrica. El uso de este tipo de máquinas, está limitado por su alto costo de adquisición y mantenimiento. *CONDICIÓN DE USO:

- 9. Las máquinas deben usarse sin exceder la duración de carga, ésta viene indicada en la placa de especificaciones técnicas. *SISTEMA TIG: *DESCRIPCIÓN DEL PROCESO: En nuestros días las exigencias tecnológicas en cuanto a calidad y confiabilidad de las uniones soldadas, obligan a adoptar nuevos sistemas, destacando entre ellos la soldadura al arco por electrodos de tungsteno y protección gaseosa (TIG). El sistema TIG es un sistema de soldadura al arco con protección gaseosa que utiliza el intenso calor del arco eléctrico, generado entre un electrodo de tungsteno no consumible y la pieza a soldar, donde puede utilizarse o no metal de aporte. Se utiliza un gas de protección cuyo objetivo es desplazar el aire, para eliminar la posibilidad de contaminación de la soldadura por él oxígeno y nitrógeno presente en la atmósfera. Como gas protector se puede emplear argón o helio o una mezcla de ambos. La característica más importante que ofrece este sistema es entregar alta calidad de soldadura en todos los metales, incluyendo aquellos difíciles de soldar, como también para soldar metales de espesores delgados y para depositar cordones de raíz en unión de cañerías. Las soldaduras hechas con sistema TIG son más fuertes, más resistentes a la corrosión y más dúctiles que las realizadas con electrodos convencionales. Cuando se necesita alta calidad y mayores requerimientos de terminación, se hace necesario utilizar el sistema TIG para lograr soldaduras homogéneas, de buena apariencia y con un acabado completamente liso. *APLICACIONES DEL SISTEMA TIG Este sistema TIG puede ser aplicado casi a cualquier tipo de metal, como: aluminio, acero dulce, inoxidable, fierro, fundiciones, cobre, níquel, manganeso, etc.

- 10. Es especialmente apto para unión de metales de espesores delgados desde de 0.5 mm, debido al control preciso del calor del arco y la facilidad de aplicación con o sin metal de aporte. Ej. : Tuberías, estanques, ETC. Se utiliza en unión de espesores mayores, cuando se requiere de calidad y buena terminación de la soldadura. Se puede utilizar para aplicaciones de recubrimiento duros de superficie y para realizar cordones de raíz en cañerías de acero al carbono. En soldadura por arco pulsado, suministra mayor control del calor generado por arco con piezas de espesores muy delgados y soldaduras en posición. Para soldadura de cañería, es ventajosa la combinación: Cordón de raíz: TIG Resto de pases MIG o arco manual. CARACTERÍSTICAS Y VENTAJAS DEL SISTEMA TIG ◾No se requiere de fúndente, y no hay necesidad de limpieza posterior en la soldadura. ◾No hay salpicadura, chispas ni emanaciones, al circular metal de aporte a través del arco ◾Brinda soldadura de alta calidad en todas las posiciones, sin distorsión. ◾Al igual que todos los sistemas de soldadura con protección gaseosa, el área de soldadura es ◾visibles claramente. ◾El sistema puede ser automatizado, controlado mecánicamente la pistola y/o el metal de aporte. GENERADORES DE SOLDADURA: Para el soldeo por el procedimiento TIG puede utilizarse cualquier grupo convencional, de corriente continua o de corriente alterna, de los que se emplean se emplean en la soldadura por arco, con electrodos revestidos. Sin embargo, es importante que permita un buen control de la corriente en el campo de las pequeñas intensidades. Esto es necesario con vistas a conseguir una buena estabilidad del arco incluso a bajas intensidades. Esto es necesario con vistas a conseguir una buena estabilidad del arco, incluso a bajas intensidades, lo que resulta especialmente interesante en la soldadura de espesores finos. Cuando se utilice un grupo de corriente continua que no cumpla esta condición, es recomendable conectar una resistencia en el cable de masa, entre el generador y la

- 11. pieza. Esta solución permite conseguir arco estable, incluso a muy bajas intensidades. En cuanto a las máquinas de corriente alterna (transformadores), deben equiparse con un generador de alta frecuencia. A este respecto, hay que recordar que en la soldadura de corriente alterna el sentido de circulación de la corriente está cambiando continuamente. En cada inversión nos encontraremos con un pequeño período de tiempo en el que no circula corriente. Esto produce inestabilidades en el arco, e incluso puede provocar una extinción. Cuando se acopla un generador de alta frecuencia, circula una corriente más uniforme y se estabiliza el arco. Tanto la resistencia, para los generadores de corriente continua, como el generador de alta frecuencia, para los transformadores pueden obtenerse fácilmente, en la mayoría de las casas suministradoras de material de soldadura. Válvulas y otros instrumentos de control para soldadura semiautomática o automática, también se suministran por separado. Estos dispositivos pueden acoplarse a los <<grupos>> para controlar la circulación del gas de protección y del agua de refrigeración. También se encuentran generadores especialmente diseñados para soldadura Tig, equipados con todos estos accesorios. La mayor parte de estas máquinas pueden suministrar tanta corriente continua, como alterna. La elección del tipo de generador más adecuado depende de las características del metal a soldar. Algunos metales se sueldan más fácilmente, con corriente alterna, mientras que otros, para conseguir buenos resultados, exigen el soldeo con corriente continua. Con vistas a entender los efectos de ambos tipos de corriente, en el apartado siguiente se estudia su comportamiento, así como su influencia en el proceso de soldeo. *Corriente continua y polaridad inversa: Cuando se trabaja con corriente continua, el circuito de soldadura puede alimentarse, con polaridad directa, o con polaridad inversa, la circulación de electrones se produce desde la pieza hacia el electrodo, originando un fuerte calentamiento de este último. El intenso calor generado en el electrodo tiende a fundir el extremo del mismo y puede producir la contaminación del cordón de soldadura, con polaridad inversa, requiere el empleo de electrodos de mayor diámetro que lo utilizados con polaridad directa a la misma intensidad. Por ejemplo, un electrodo de tungsteno de 1.5 mm de diámetro, puede soportar una corriente de unos 125 A, cuando se trabaja con polaridad directa. Con el mismo electrodo y la misma intensidad de corriente, pero con polaridad inversa, el

- 12. extremo del electrodo entraría rápidamente en fusión del electrodo, sepia necesario recurrir a un diámetro de unos 6 mm, por lo menos. La polaridad también afecta a la forma del cordón. Concretamente, la polaridad directa de lugar a cordones estrechos y de buena penetración. Por el contrario, la polaridad inversa produce cordones anchos y pocos penetrados. Por estas razones, la corriente continua con polaridad inversa no se utiliza nunca en el procedimiento TIG. Como excepción, se utiliza ocasionalmente en el soldeo de aluminio o magnesio. En estos metales se forma una pesada película de óxido, que se elimina fácilmente cuando los electrones fluyen desde la pieza hacia el electrodo (polaridad inversa). Esta acción de limpieza del óxido no se verifica cuando se trabaja e polaridad inversa. Este tipo de acción limpiadora, necesaria en el soldeo del aluminio y del magnesio, no se precisa en otros tipos de metales y aleaciones. La limpieza del óxido se atribuye a los iones de gas, cargados positivamente, que son atraídos con fuerza hacia la pieza, tienen suficiente energía para romper la película de óxido y limpiar el baño de fusión. En general, la corriente alterna es la que permite obtener mejores resultados en la soldadura del aluminio y del magnesio. *Corriente continua y polaridad directa: En general, es la que permite obtener mejores resultados, por lo tanto se emplea en la soldadura TIG de la mayoría de metales y aleaciones. Puesto que la mayor concentración de calor se consigue en la pieza, el proceso de soldeo es más rápido, hay menos deformación del metal base y el baño de fusión es mas estrecho y profundo que cuando se suelda con polaridad inversa. Además, como la mayor parte del calor se genera en el baño de fusión, puede utilizarse electrodos de menor diámetro. *Corriente Alterna: La corriente alterna viene a ser una combinación de corriente continua, con polaridad directa y corriente continua con polaridad inversa. Durante medio ciclo se comporta como

- 13. una corriente continua de una determinada polaridad, y el semi-ciclo restante esta polaridad se invierte. En la práctica, la suciedad y los óxidos que se puedan acumular sobre la pieza, junto con el bajo poder de la misma (está relativamente fría), dificultan la circulación de la corriente durante el semiciclo de polaridad inversa (fenómeno de rectificación). Cuando la rectificación es total, la onda de la corriente alterna toma la forma de una línea que va de polo negativo a positivo. Este fenómeno de rectificación, que va a ser parcial o total, provoca la inestabilidad del arco, e incluso puede llegar a extinguirlo. Para evitar los inconvenientes de la rectificación y estabilizar el arco, los grupos de corriente alterna para soldadura TIG están dotados de un generador de alta frecuencia. La corriente de elevada frecuencia. La corriente de elevada frecuencia, suministrada por este generador, salta fácilmente entre el electrodo y la pieza, rompiendo la película de óxido y abriendo paso para la corriente principal. EL PORTAELECTRODOS: Tienen la misión de conducir la corriente y el gas de protección hasta la zona de soldeo. Puede ser de refrigeración natural (por aire) o de refrigeración forzada (mediante circulación de agua). Los primeros se emplean en la soldadura de espesores finos, que no requieren grandes intensidades, y los de refrigeración forzada se recomiendan para trabajos que exijan intensidades superiores a los 200 amperios. En estos casos, la circulación del agua por el interior del porta-electrodos evita el sobrecalentamiento del mismo. El electrodo de tungsteno, que transporta la corriente hasta la zona de soldeo, se sujeta rígidamente mediante una pinza alojada en el cuerpo del porta-electrodos. Cada porta- electrodos dispone de un juego de pinzas, de distintos tamaños, que permiten la sujeción de electrodos de diferentes diámetros. El gas de protección llega hasta la zona de soldadura a través de la boquilla de material cerámico, sujeta en la cabeza del porta- electrodos. La boquilla tiene la misión de dirigir y distribuir el gas protector sobre la zona de soldadura. A fin de acomodarse a distintas exigencias de consumo cada porta- electrodos va equipado con un juego de boquillas de diferentes diámetros. Con vistas a eliminar turbulencias en el chorro de gas, que podrían absorber aire y contaminar la soldadura, algunos porta-electrodos van provistos de un dispositivo consistente en una serie de mallas de acero inoxidable, que se introduce en la boquilla, rodeando al electrodo.

- 14. Actuando sobre el interruptor de control situado en el porta-electrodos, se inicia la circulación de gas y de corriente. En algunos equipos la activación de los circuitos de gas y de corriente se realiza mediante un pedal. Este segundo sistema presenta la ventaja de que permite un control más riguroso de la corriente de soldeo cuando nos aproximamos al final del cordón. Decreciendo gradualmente la intensidad de la corriente, disminuye el cráter que se forma al solidificar el baño y hay menos peligro de que la parte final de la soldadura quede sin la protección gaseosa adecuada. Las boquillas para gas se eligen de acuerdo con el tipo y tamaño del porta-electrodo, y en función del diámetro del electrodo. La siguiente tabla puede servir de orientación, aunque, en general, es conveniente seguir las recomendaciones de los fabricantes Electrodos para soldar: Los diámetros más utilizados son los de 1.5 - 2.5 y 3 mm. Pueden ser de tungsteno puro, o de tungsteno aleado. Estos últimos suelen tener un uno o un dos por ciento de torio, o de circonio. La adición de torio aumenta la capacidad de corriente del electrodo, así como su poder de emisión electrónica. Además, para una intensidad dada, mantiene más frío el extremo del electrodo; facilita el cebado del arco; permite mantener un arco más estable y disminuye el riesgo de contaminación del electrodo ante un eventual contacto con la pieza. Trabajando a la misma intensidad, los electrodos con el 2% de torio conservan la forma puntiaguda del extremo durante más tiempo que los de 1% de torio. Los electrodos más ricos en torio se utiliza con mucha frecuencia en la soldadura de uniones críticas, en la industria aeronáutica y espacial. Sin embargo, apenas presentan ventajas sobre los menos toriados, en la soldadura de la mayoría de los aceros. Además de los mencionados, existen los electrodos con sector de torio, los cuales combinan las ventajas de los de tungsteno puro y llevan, en toda su longitud, un sector altamente aleado en torio. La selección del diámetro del electrodo se realiza en la función

- 15. de la intensidad necesaria y del tipo de corriente a utilizar. Cuando se trabaja en polaridad inversa, se necesitan diámetros mayores en la polaridad directa. Afilado del electrodo. Para obtener buenos resultados en la soldadura deben utilizarse un electrodo afilado correctamente. En general, suelen afilarse en punta, para el soldeo de la corriente continua; y en forma semiesférica, para soldar con corriente alterna. También es importante que el electrodo esté bien recto, pues en caso contrario, el chorro de gas protector y el arco no serían concéntricos. *MIG-MAG: Antes de nada vamos a aclarar que dependiendo del tipo de gas que utilicemos nos referiremos a: _ MIG: Si empleamos un gas inerte como protección (131). _ MAG: Si empleamos un gas activo como protección (135). Procedimiento MIG y MAG: La soldadura por arco con hilo electrodo fusible y protección gaseosa (procedimiento MIG y MAG) utiliza como material de aportación un hilo electrodo continúo y fusible, que se alimenta automáticamente, a través de la pistola de soldadura, a una velocidad continua pero regulable. El baño de fusión está completamente cubierto por un chorro de gas protector, que también se suministra a través de la pistola. El procedimiento puede ser totalmente automático o semiautomático. Cuando la instalación es totalmente automática, la alimentación del alambre, la corriente de soldadura, el caudal de gas y la velocidad de desplazamiento a lo largo de la unión, se regulan previamente a los valores adecuados, y luego, todo funciona de forma automática. En la soldadura semiautomática la alimentación del alambre, la corriente de soldadura y la circulación de gas, se regulan a los valores convenientes y funcionan automáticamente, pero la pistola hay que sostenerla y desplazarla manualmente. El soldador dirige la pistola a lo largo del cordón de soldadura, manteniendo la posición, longitud del arco y velocidad de avance adecuados.

- 16. *Corriente De Soldadura: El tipo de corriente tiene una gran influencia sobre los resultados de la soldadura. La corriente continua con polaridad inversa, es la que permite obtener mejores resultados. En este caso, la mayor parte del calor se concentra sobre el baño de fusión, lo que mejora la penetración de la soldadura. Además, la corriente continua con polaridad inversa, ejerce una enérgica acción de limpieza sobre el baño de fusión, lo que tiene gran importancia en la soldadura de metales que den óxidos pesados y difíciles de reducir, como en el caso del aluminio y el magnesio. La soldadura MIG con polaridad directa resulta impracticable por diversas razones: - Da cordones muy anchos y de pequeña penetración. - Produce excesivas proyecciones, y no presenta la acción de limpieza que se menciona en la polaridad inversa. - La mayor parte de los inconvenientes de la soldadura de polaridad directa, se derivan de la forma en que se verifica el transporte del metal de aportación. Mientras que en la polaridad inversa el transporte se realiza en forma de pequeñas gotas (transporte de pulverización o spray transfer). En polaridad directa, este transporte se verifica en forma globular y errática. En cuanto a la corriente alterna, no es recomendable por las grandes diferencias de todo tipo que se presentan en cada semiciclo. Los equipos por proceso Mig, son ventajosos para aplicaciones de soldadura de aluminio o para cualquier soldadura que requiera buena presentación y resistencia La soldadura MIG presenta ventajas con respecto a los sistemas de soldadura convencional gracias al sistema de enfriamiento y protección de arco ofrecido por distintos gases como Argón y CO2. *Fuentes de Energía: La fuente de energía deberá ser capaz de funcionar a elevadas intensidades, generalmente menores de 500 A en el soldeo semiautomático y suministrar corriente continua. La fuente de energía recomendada es una fuente de tensión constante. Las fuentes de energía de intensidad constante sólo se podrían utilizar para el soldeo Mig/Mag si se emplea conjuntamente con un alimentador de velocidad variable y por tanto mucho más complejo.

- 17. - Máquina de Intensidad Constante: Aunque separemos el electrodo un poco, la intensidad sigue prácticamente igual. Si separamos el electrodo, habrá más intensidad .Son buenas para electrodo y TIG. - Máquina de Tensión Constante: Cuando separemos el electrodo, la intensidad fluctúa bastante. Si separamos el electrodo no habrá más intensidad. Son buenas para MIG/MAG e hilo tubular. - Polaridad: Para la mayoría de las aplicaciones del soldeo GMAW se utilizan la polaridad inversa (CCEP) ya que se obtiene un arco estable, con una buena transferencia de metal de aportación, pocas proyecciones, un cordón de soldadura de buenas características y gran penetración. La polaridad directa (CCEN) casi no se utiliza porque aunque la tasa de deposición es mayor generalmente sólo se consigue transferencia globular. La corriente alterna no se utiliza en el soldeo MIG/MAG ya que el arco se hace inestable y tiende a extinguirse. Técnicas Especiales de soldadura: - Soldeo Por Puntos: Se pueden realizar soldaduras en forma de puntos discontinuos mediante soldeo MIG/MAG, similar a los obtenidos mediante soldeo por resistencia. El soldeo por puntos mediante MIG/MAG tiene aplicación en la unión de chapas finas (en general hasta 5mm) de acero, aluminio, acero inoxidable y algunas aleaciones de cobre. Para el soldeo por puntos se requieren algunas modificaciones en el equipo de soldeo MIG/MAG convencional. Se requieren: _ Toberas especiales: Con huecos que permitan que el gas de protección salga de la tobera cuando ésta se presiona sobre la chapa a soldar.

- 18. _ Controladores de la velocidad de alimentación del alambre para regular el tiempo de soldeo y asegurar el llenado del cráter, mediante la disminución progresiva de la corriente final del soldeo. *tipos de soldaduras: - Soldaduras a tope: Son las realizadas sobre uniones a tope, independientemente de la forma de chaflán que podrá ser plano o con bisel. - Soldadura en ángulo: La soldadura en ángulo son las que unen 2 superficies que forman entre si un ángulo aproximadamente recto en una unión en T, a solape o en esquina. Los cantos de la pieza a unir son planos. -Soldadura en ángulo con chaflán: Una de las piezas sobre la que se realiza la soldadura tiene los bordes preparados, de esta forma se facilita la penetración. (Aunque las líneas discontinuas aparezcan rectas el cordón de soldadura será redondeada). -Soldeo de tapón y en ojal: La soldadura de tapón y en ojal son similares en diseños pero diferentes en forma .En ambos casos se realiza un taladro en una de las piezas a unir. El tapón debe de tener unos 20 mm, cuando este relleno hay que recrecerlo hasta taparlo y en ojales trabaja más cómodo pero hay peligro de deformaciones por un exceso de calor. -Diseños de juntas: Se entiende por junta el espacio existente entre las superficies que van a ser unidas por soldadura. El proceso de soldeo, tipo de material, geometría de la pieza y particularmente el espesor, son los principales factores a tener en cuenta para el diseño de la junta. La terminología utilizada se indica gráficamente en las denominaciones de los tipos de juntas para soldaduras por fusión, quedan recogidas en la explicación y dibujos que a continuación veremos (para cuando te piden una soldadura por ángulo de cuello y en todas las posiciones).