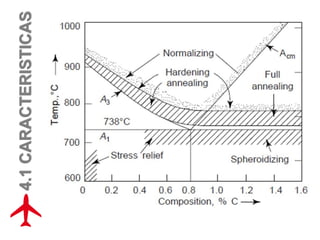

El documento describe el proceso de temple de aceros. El temple implica calentar el acero por encima de su punto de austenización y luego enfriarlo rápidamente para formar martensita, lo que aumenta la dureza y resistencia. El documento explica los pasos del proceso de temple, los tipos de temple, y cómo variables como la composición del acero, la temperatura y el tiempo afectan la estructura y propiedades resultantes.