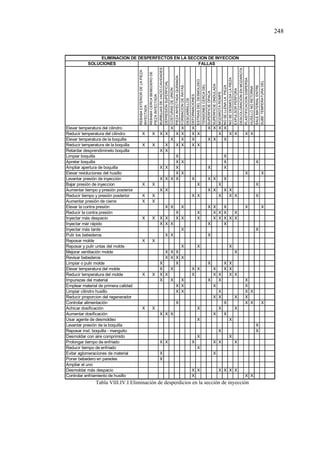

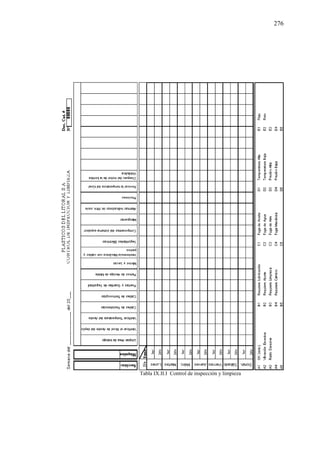

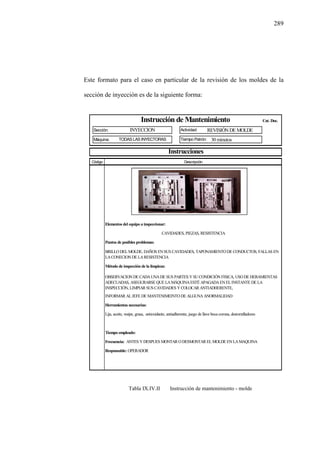

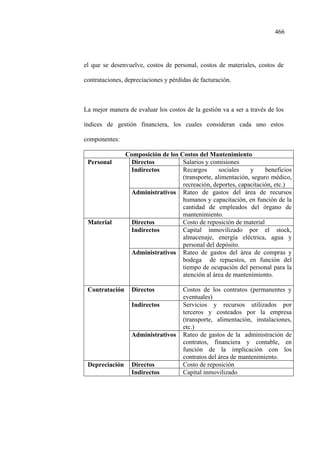

Este documento presenta la tesis de grado de María Fernanda Piedra Paladines para obtener el título de Ingeniera en Electricidad de la Escuela Superior Politécnica del Litoral en Ecuador. La tesis explora estrategias de gestión de mantenimiento, con un enfoque en la aplicación del Mantenimiento Productivo Total (TPM) a la empresa Plásticos del Litoral. Incluye definiciones de conceptos básicos de mantenimiento, metodologías como el análisis de causas raíz y las cinco "S", y discute estrateg