Proceso productivo de cu

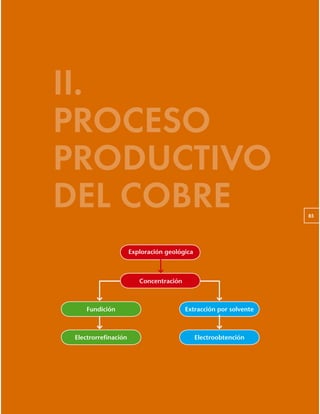

- 1. II.PROCESOPRODUCTIVODELCOBRE 85 II. PROCESO PRODUCTIVO DEL COBRE Exploración geológica Concentración Fundición Extracción por solvente Electrorrefinación Electroobtención 85

- 3. II.PROCESOPRODUCTIVODELCOBRE 87 EXPLORACIÓN GEOLÓGICA Extracción Concentración Fundición Lixiviación Electrorrefinación Electroobtención

- 4. 88

- 5. II.PROCESOPRODUCTIVODELCOBRE 89 Fuente: El camino del cobre. Comité Editorial de Revista Panorama, Antofagasta Minerals. Santiago, 2006.

- 6. 90

- 7. II.PROCESOPRODUCTIVODELCOBRE 91 Fuente: Chong Díaz, Guillermo. Enseñando geología a los niños. Proyecto EXPLORA- CONICYT. Septiembre 2001. p. 125-126.

- 9. II.PROCESOPRODUCTIVODELCOBRE 93 Exploración geológica EXTRACCIÓN Concentración Fundición Lixiviación Electrorrefinación Electroobtención

- 10. 94

- 11. II.PROCESOPRODUCTIVODELCOBRE 95 Fuente: El camino del cobre. Comité Editorial de Revista Panorama, Antofagasta Minerals. Santiago, 2006.

- 12. 96 Fuente: El camino del cobre. Comité Editorial de Revista Panorama, Antofagasta Minerals. Santiago, 2006.

- 14. 98 Fuente: Manual General de Minería y Metalurgia. Portal Minero Ediciones. Abril 2006. pp. 21-22.

- 15. II.PROCESOPRODUCTIVODELCOBRE 99 Fuente: Manual General de Minería y Metalurgia. Portal Minero Ediciones. Abril 2006. pp. 55.

- 16. 100 Fuente: Manual General de Minería y Metalurgia. Portal Minero Ediciones. Abril 2006. pp. 76.

- 17. II.PROCESOPRODUCTIVODELCOBRE 101 Exploración geológica Extracción CONCENTRACIÓN Fundición Lixiviación Electrorrefinación Electroobtención

- 18. 102

- 19. II.PROCESOPRODUCTIVODELCOBRE 103 Fuente: El camino del cobre. Comité Editorial de Revista Panorama, Antofagasta Minerals. Santiago, 2006.

- 20. 104

- 21. II.PROCESOPRODUCTIVODELCOBRE 105 Fuente: Manual General de Minería y Metalurgia. Portal Minero Ediciones. Abril 2006. pp. 93-95

- 22. 106 Después del chancado, mediante la molienda se continúa reduciendo el tamaño de las partículas que componen el mineral para obtener una granulometría máxima de 180 micrones (1,18 mm), la que permite fi- nalmente la liberación de la mayor parte de los minerales metálicos en forma de partículas individuales recupera- bles por flotación. Este proceso se realiza utilizando grandes equipos giratorios o molinos de forma cilíndrica que existen y dis- ponen en tres esquemas diferentes de molienda: molien- da convencional, molienda unitaria y molienda SAG. En esta etapa, al material mineralizado se le agregan agua en cantidades suficientes para formar un fluido y los reac- tivos necesarios para realizar el proceso siguiente que es la flotación. Dentro del proceso de conminución, es la etapa de operación la que consume mayor parte de la ener- gía de todo el proceso y por ello, en búsqueda del uso más eficiente de la misma, se ha producido el más fuerte desarrollo tecnológico a través del rediseño de equipos, considerando por sobre todas las cosas el gigantismo de los molinos que permita moler cada vez más mineral en un solo equipo. La liberación de las especies minerales es el proce- so unitario de mayor relevancia práctica en todo el circui- to de procesamiento de minerales, por cuanto demanda la principal inversión de capital, incide fuertemente en los costos unitarios del proceso metalúrgico, determina la capacidad máxima de tratamiento e influye en la ren- tabilidad de la operación. Los procesos de reducción de tamaño se cuantifi- can en términos de la energía consumida durante la ope- ración misma del equipo de conminución. Este enfoque resulta ser bastante lógico, ya que tales operaciones son las responsables en gran medida del elevado costo, por consumo de energía, de las operaciones involucradas en el procesamiento de minerales. De esta manera, la infor- mación es interpretada casi exclusivamente en términos de relaciones empíricas de energía versus reducción de tamaño o más conocidas como las Leyes de la Conmi- nución. La molienda convencional se realiza en dos etapas, utilizando habitualmente molino de barras y molino de bolas, respectivamente, aunque en las plantas modernas se utiliza sólo el segundo. En ambos molinos el mineral se mezcla con agua para lograr una molienda homogénea y eficiente. La pulpa obtenida en la molienda es llevada a la etapa siguiente que es la flotación. Molino de barras Son cilindros metálicos que tienen en su interior barras de acero habitualmente de 3.5 pulgadas de diá- metro, que son los elementos de molienda. El molino gira con el material proveniente del chancador terciario y/o cuaternario que llega por una correa transportadora, y cae sobre el material, produciendo el efecto de reducción de tamaño. Los molinos de barras realizan la molienda pri- maria de la molienda convencional en la que el material que se entrega pasa por un tamiz de malla de 1mm² de sección. El mineral molido continúa el proceso, pasando en línea al molino de bolas. Los molinos de barras son muy similares a los mo- linos de bolas, excepto que usan barras largas como me- dio de molienda. Las barras muelen el mineral que entra al molino en forma similar a como las bolas muelen el mineral en un molino de bolas. Los molinos de barras aceptan la alimentación de mineral con un tamaño hasta cerca de 50 milímetros o 2 pulgadas y entregan un pro- ducto en el rango de tamaño de 3.300 a 300 micrones (-6 M a 48 M). La acción de molienda se produce por el contacto longitudinal barra con barra al girar y golpear entre sí con la rotación del molino. Molinos en Candelaria.

- 23. II.PROCESOPRODUCTIVODELCOBRE 107 Molino de bolas Los molinos de bolas son también cilindros metáli- cos cuyas paredes están revestidas con corazas fabricadas en aleaciones de acero cromo-manganeso mejoradas, cuyas dimensiones interiores son hasta 16 pies x 24 pies, es decir, 4,9 m de diámetro por 7,3 m de largo, cuyo volumen interior está ocupado en un 36% se su capaci- dad por un collar de bolas de acero desde 1,0 hasta 3,5 o 4,0 pulgadas de diámetro, las cuales son los elementos de molienda. En un proceso que dura aproximadamente unos 20 minutos por cada partícula de mineral que debe ser molida, el 80% del mineral es reducido a un tamaño máximo de 180 micrones. La velocidad de rotación de los molinos de bolas está usualmente entre 4 y 20 rpm, dependiendo del diá- metro del molino. A mayor diámetro del molino menor velocidad de rotación. Si la velocidad de rotación es muy alta, la fuerza centrífuga hace que las bolas se adhieran al cilindro del molino. La velocidad a la cual el molino empieza a operar como centrífuga es llamada velocidad crítica. Los molinos de bolas normalmente operan en un rango de velocidad crítica entre 65% y 75%. Los molinos de bolas están diseñados para moler el mineral de hasta ¼ pulgada y llevarlo a un tamaño de partícula entre 20 a 74 micrones. Habitualmente para clasificar el producto de los molinos de bolas en molien- da de minerales se utilizan hidrociclones, pero también se conocen aplicaciones con harneros, clasificadores de espiral y clasificadores de aire. Los revestimientos de los molinos, compuestos por corazas y lifters, dan a la superficie interior del molino un determinado perfil que hace levantar las bolas como me- dio moledor y al mismo tiempo avanzar el mineral hacia la descarga del molino. Van apernados al casco del moli- no y se deben sustituir cuando se desgastan y/o pierden el efecto levantador de las bolas. El molino gira y la mo- lienda se realiza por efecto de cascada de bolas de acero al cromo o manganeso que cayendo desde una altura determinada producen el efecto de molienda o reduc- ción de tamaño por efecto del impacto contra el mineral mezclado con agua. Molinos semiautógenos o SAG Este es un molino de gran capacidad que recibe material directamente del chancador primario y que tie- ne en su interior bolas de acero de manera que, cuando el molino gira, el material cae y se va moliendo por efecto del impacto entre bolas y el propio mineral. La mayor parte del material que sale de este molino pasa a la etapa de flotación para obtener el concentrado de cobre, y una menor proporción vuelve a la molienda en el molino de bolas para seguir moliéndose hasta conseguir el tamaño requerido para la etapa siguiente. La molienda autógena se produce cuando no se utiliza ningún medio de molienda externo y es el propio mineral el que actúa como tal. El molino semiautógeno es una variante del mismo molino autógeno, pero que utili- za una carga mínima de bolas en un porcentaje entre el 6 y 15%. Los molinos SAG se han utilizado principalmente en las plantas de procesamiento de oro, cobre y platino con usos también en el plomo, zinc, plata y níquel. Los tamaños de los molinos SAG alcanzan 18’ de largo y 38’ de diámetro con potencias de hasta 27.000 HP. Son equipos de mayores dimensiones y más eficientes que los anteriores y, debido a su gran capacidad, acortan el proceso de chancado y molienda. Muelen rocas más grandes, que vienen directamente del chancador prima- rio, con un tamaño cercano a 8 pulgadas. El mineral se mezcla con agua y cal. Aquí el mineral es reducido de tamaño gracias a la acción del mismo material minerali- zado y por la acción complementaria de bolas de acero que se adicionan al interior del molino, bolas de 5 pulga- das de diámetro que aproximadamente ocupan el 12% de su capacidad. Dados el tamaño y la forma del molino, estas bolas son lanzadas en caída libre cuando el molino gira, logrando un efecto conjunto de chancado y molien- da más efectivo y con menor consumo de energía, por lo que, al utilizar este equipo, no se requieren las etapas de chancado secundario ni terciario. La mayor parte del material molido en el SAG va directamente a la etapa siguiente, la flotación, es decir, tiene la granulometría requerida bajo los 180 micrones, y una pequeña proporción debe ser enviada al molino de bolas. Fuente: Manual General de Minería y Metalurgia. Portal Minero Ediciones. Abril de 2006. p. 125-133.

- 24. 108 Fuente: El camino del cobre. Comité Editorial de Revista Panorama, Antofagasta Minerals. Santiago, 2006.

- 25. II.PROCESOPRODUCTIVODELCOBRE 109 Fuente: Manual General de Minería y Metalurgia. Portal Minero Ediciones. Abril 2006. pp. 100-101.

- 26. 110 Fuente: Manual General de Minería y Metalurgia. Portal Minero Ediciones. Abril 2006. pp. 136-137.

- 28. 112 Fuente: Manual General de Minería y Metalurgia. Portal Minero Ediciones. Abril 2006. pp. 139, 141.

- 29. II.PROCESOPRODUCTIVODELCOBRE 113 Exploración geológica Extracción Concentración FUNDICIÓN Lixiviación Electrorrefinación Electroobtención

- 30. 114 Fuente: El camino del cobre. Comité Editorial de Revista Panorama, Antofagasta Minerals. Santiago, 2006.

- 32. 116 Fuente: Manual General de Minería y Metalurgia. Portal Minero Ediciones. Abril 2006. pp. 225-226.

- 33. II.PROCESOPRODUCTIVODELCOBRE 117 Ánodos de EW En el proceso de EW, los ánodos son teóricamente insolubles e inertes al proceso. Cuando la electrólisis es en medio acuoso, predomina el uso de ánodos de plo- mo, en alguna de sus aleaciones donde tenga mejores características físicas y químicas que las del plomo puro, en especial en relación a la estabilidad mecánica, rigidez, dureza y resistencia química a la corrosión. Ánodos de electrorrefinación En el proceso de ER los ánodos son solubles y pueden ser moldeados individualmente en una rueda de moldeo. El giro de la rueda permite pasar sucesivamente por varias etapas: • Llenado y pesado del molde con el metal líquido fun- dido. • Enfriado con rociado de agua. • Levantamiento y retiro del ánodo. • Limpieza y preparación del molde para el nuevo llena- do. Los ánodos, principalmente en la ER de níquel y cobre, tienen una superficie irregular y rugosa, con di- mensiones de 80 a 100 cm de ancho, de 90 a 110 cm de largo y de 3 a 6 cm de espesor. Diseño y materiales de los cátodos en el manejo del producto Placas madre: Corresponden, en general, a un sustrato de metal sobre el cual se deposita el metal de interés, como ocurre en los procesos de EW, ya sea don- de los depósitos pueden ser desde soluciones acuosas de zinc sobre una placa de aluminio, o de cobalto sobre una placa de acero inoxidable. En la EW de cobre, originalmente se usaban pla- cas madre de titanio o de cobre recubierto con un aceite conductor para facilitar el despegue del depósito, pero actualmente se utilizan placas de acero inoxidable. Luego de la depositación durante un tiempo aproximado de 24 horas, el metal que se ha adherido se desprende de la placa madre. Las láminas se estiran y planchan, y se les agrega como soporte dos trozos pre- viamente recortados de las mismas láminas, llamados “orejas”. Para continuar la depositación en las llamadas “celdas comerciales”, se cuelgan mediante una barra de cobre. Ahí continúa la depositación por unos 5 a 7 días. Cátodos permanentes: En el uso de esta tecno- logía no se retira el depósito inicial de las láminas de 24 horas, sino que se continúa la depositación directamente sobre la misma placa madre durante todo el período de- nominado comercial, de 5 a 7 días. Hoy se usa acero inoxidable 316L para estos cá- todos. Sus dimensiones sumergidas, útiles para la depo- sitación, se han estandarizado en 1 m de ancho por 1 m de alto. Fuente: Manual General de Minería y Metalurgia. Portal Minero Ediciones. Abril de 2006. p. 220-221. Lavado de cátodos en planta de óxidos Cerro Colorado.

- 35. II.PROCESOPRODUCTIVODELCOBRE 119 Exploración geológica Extracción Concentración Fundición LIXIVIACIÓN ELECTRORREFINACIÓN ELECTROOBTENCIÓN

- 36. 120

- 37. II.PROCESOPRODUCTIVODELCOBRE 121 Fuente: El camino del cobre. Comité Editorial de Revista Panorama, Antofagasta Minerals. Santiago, 2006.

- 38. 122

- 40. 124

- 42. 126

- 44. 128 Fuente: Manual General de Minería y Metalurgia. Portal Minero Ediciones. Abril 2006. pp. 177-183.

- 46. 130

- 47. II.PROCESOPRODUCTIVODELCOBRE 131 Fuente: Manual General de Minería y Metalurgia. Portal Minero Ediciones. Abril 2006. pp. 205-207.

- 48. 132 Fuente: Manual General de Minería y Metalurgia. Portal Minero Ediciones. Abril 2006. pp. 216.

- 49. II.PROCESOPRODUCTIVODELCOBRE 133 Para el proceso de electroobtención (EW) se re- quiere de instalaciones especializadas llamadas “celdas electrolíticas”, equipadas con sistema de circuitos eléc- tricos para hacer circular una corriente eléctrica continua de baja intensidad. Para que este proceso se realice eficientemente se requiere considerar los siguientes aspectos: Configuración de circuitos Para proveer de la corriente continua que se re- quiere el proceso de electrólisis, se utilizan equipos rec- tificadores de corriente que mantienen constantes las características del flujo eléctrico. Conexiones eléctricas Normalmente, las conexiones eléctricas de las celdas de electroobtención son muy sencillas, ya que se intenta disminuir los trayectos, en corriente continua y alta tensión, desde los rectificadores de corriente hasta los bancos de celdas electrolíticas. Las conexiones se realizan con paquetes de barras conductoras de cobre de sección regular, apernadas y con distanciadores que permiten la circulación interna de aire para la mejor refrigeración. Estas son conocidas con su nombre en inglés: bus-bars. Al poner las celdas en se- rie, se requiere sólo de una conexión en los extremos del banco de celdas. De esta forma, varias unidades similares consituyen las diversas secciones de una operación más grande. Tipos de celdas electrolíticas Industrialmente, hay una gran variedad de celdas electrolíticas. La fabricación y selección de ellas depen- den de factores tales como: • Tipo de electrolito, si es acuoso o de sales fundidas. • Tipo de cátodo, si es líquido o sólido, o bien, si es com- pacto, esponjoso o particulado. • Tipo de proceso, si es electroobtención (EW) o electro- rrefinación (ER). Dentro de esta variedad están las siguientes: Celda convencional para electrólisis en me- dio acuoso: El diseño de celdas electrolíticas para me- dios acuosos varía muy poco, ya que en general se trata de ánodos y cátodos suspendidos verticalmente, frente a frente unos de otros. Las diferencias tienen que ver con el uso final, según se trate de electroobtención (EW) o de electrorrefinación (ER), ya que en el proceso de EW es más importante renovar y agitar el electrolito frente a las placas para renovar el metal por depositar. Celdas para procesamiento de sales fundi- das: En el caso de las sales fundidas, la situación es muy diferente de un caso a otro, debido a que si el metal que se deposita es un líquido, éste puede ser más liviano o más pesado que el electrolito mismo. Es así como para cada situación se requiere un diseño específico. Por ejem- plo, la producción del aluminio es diferente a otros casos de sales fundidas, ya que los ánodos son consumibles. Celda para producción directa de láminas de metal: Mediante este tipo de celdas se puede lograr en forma directa y continua la preparación de una lámina de cobre electrolítico. Esta celda contiene un cátodo en forma de tambor, parcialmente sumergido en el electroli- to de la celda, y que gira con velocidad variable de acuer- do con el espesor de la lámina que se desea obtener. Celda cilíndrica para electroobtención de oro: El procesamiento de concentración de oro por car- bón activado termina con la recuperación electrolítica del oro, usando como electrolito la solución de elusión de carbón. En estos casos se usa un ánodo inerte de acero y un cátodo, compuesto de un conductor inserto con lana de acero colocada en un contenedor apropiado. Fuente: Manual General de Minería y Metalurgia. Portal Minero Ediciones. Abril de 2006. p. 218-219.