Fisiquimideac u3-018-gases en el acero

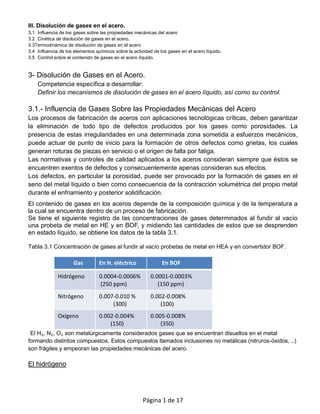

- 1. Página 1 de 17 III. Disolución de gases en el acero. 3.1 Influencia de los gases sobre las propiedades mecánicas del acero 3.2 Cinética de disolución de gases en el acero. 3.3Termodinámica de disolución de gases en el acero 3.4 Influencia de los elementos químicos sobre la actividad de los gases en el acero líquido. 3.5 Control sobre el contenido de gases en el acero líquido. 3- Disolución de Gases en el Acero. Competencia específica a desarrollar: Definir los mecanismos de disolución de gases en el acero líquido, así como su control. 3.1.- Influencia de Gases Sobre las Propiedades Mecánicas del Acero Los procesos de fabricación de aceros con aplicaciones tecnológicas críticas, deben garantizar la eliminación de todo tipo de defectos producidos por los gases como porosidades. La presencia de estas irregularidades en una determinada zona sometida a esfuerzos mecánicos, puede actuar de punto de inicio para la formación de otros defectos como grietas, los cuales generan roturas de piezas en servicio o el origen de falla por fatiga. Las normativas y controles de calidad aplicados a los aceros consideran siempre que éstos se encuentren exentos de defectos y consecuentemente apenas consideran sus efectos. Los defectos, en particular la porosidad, puede ser provocado por la formación de gases en el seno del metal líquido o bien como consecuencia de la contracción volumétrica del propio metal durante el enfriamiento y posterior solidificación. El contenido de gases en los aceros depende de la composición química y de la temperatura a la cual se encuentra dentro de un proceso de fabricación. Se tiene el siguiente registro de las concentraciones de gases determinados al fundir al vacío una probeta de metal en HE y en BOF, y midiendo las cantidades de estos que se desprenden en estado líquido, se obtiene los datos de la tabla 3.1. Tabla 3.1 Concentración de gases al fundir al vacío probetas de metal en HEA y en convertidor BOF. Gas En H. eléctrico En BOF Hidrógeno 0.0004-0.0006% (250 ppm) 0.0001-0.0003% (150 ppm) Nitrógeno 0.007-0.010 % (300) 0.002-0.008% (100) Oxígeno 0.002-0.004% (150) 0.005-0.008% (350) El H₂, N₂, O₂ son metalúrgicamente considerados gases que se encuentran disueltos en el metal formando distintos compuestos. Estos compuestos llamados inclusiones no metálicas (nitruros-óxidos, ..) son frágiles y empeoran las propiedades mecánicas del acero. El hidrógeno

- 2. Página 2 de 17 El hidrógeno causa la formación de copos que puede dar origen a desgarres internos, causa fisuras internas en aceros aleados y en lingotes durante el vaciado ayuda a la formación de segregación normal. El hidrógeno contenido en el acero líquido, puede provenir de la propia carga como chatarra (húmeda), de los productos formadores de escoria, de la atmosfera del horno, del revestimiento refractario húmedo de los recipientes y de las ferroaleaciones o desoxidantes si estos no son almacenados correctamente. El hidrógeno se diluye rápidamente en el acero líquido, originando poros en la solidificación (1,6) según reacción: 2[H] → H₂. ………..…………………………………….…..(3.1) Del vapor de agua proveniente de la humedad ambiental, de chatarra húmeda, del molde en verde, del revestimiento o de la cuchara, no se disuelve en el acero como tal, sino que a elevadas temperaturas se descompone (6), según la siguiente reacción: [Fe] + H2O → (FeO) + 2[H] ……………………………(3.2) Esta reacción evoluciona en sentido contrario a bajas temperaturas. El hidrógeno y el óxido de hierro afectan negativamente a las características del acero: El nitrógeno Está presente en el acero, no sólo en forma de elemento difusible atómico, sino también como nitrógeno combinado en nitruro de hierro. El N₂ forma también nitruros con otros elementos como, por ejemplo con Cr, Al, V, Nb, Zr y B. Estas inclusiones sólidas, que reducen considerablemente la calidad de los aceros, deben eliminarse antes de la colada y puede hacerse como para el H₂ en el horno mismo o en la olla de acero. El N₂ produce un marcado efecto frágilizador en el acero solidificado. Causa el fenómeno de envejecimiento. El nitrógeno en forma de nitruros de alto punto de fusión en acero líquido controla el tamaño de grano durante la solidificación. Se pueden producir aceros aleados con nitrógeno que tienen aplicaciones similares a los aceros inoxidables. El nitrógeno presente en el acero líquido proviene normalmente de la atmósfera del horno y de algunas ferroaleaciones que contienen cromo. El contenido de nitrógeno es muy pequeño en la práctica y se encuentra combinado en forma de nitruros. Aun así su efecto es nocivo sobre las propiedades mecánicas (6). Las inclusiones NM se disponen durante el proceso de deformación en forma de rayas interrumpidas (óxidos) orientados a lo largo de la dirección del laminado causando separación del material. El Fe puro y los aceros llegan a contener importantes % de gases cuando el bm., alcanza las máximas temperaturas en las etapas de fabricación. Al enfriarse el acero líquido y en especial durante la colada, se van desprendiendo los gases, sobre todo en el momento de la solidificación, en que disminuye mucho y muy bruscamente su solubilidad. La disolución del H₂ y N₂ en el Fe líquido puro siguen la ley de HENRY y la ley de SIEVERT. La solubilidad del N₂ está limitada a 0.045% en peso a 1600ºC y a 1 atm., de presión de gas de N₂. Arriba de esta concentración no hay desviación de la ley de HENRY. El oxígeno Durante la oxidación que tiene lugar en los proceso de aceración, pueden disolverse cantidades considerables de oxígeno en el metal fundido. El oxígeno, es la causa más frecuente de la aparición de sopladuras, es la presencia de oxígeno en el acero, que se presenta disuelto como

- 3. Página 3 de 17 óxido de hierro o en óxidos insolubles como óxido de manganeso, dióxido de silicio u óxido de aluminio. La reducción de los óxidos por el carbono da lugar a monóxido de carbono, que no se disuelve en el metal (6) según reacción. [FeO]+[C] → [Fe] + {CO}. …………………………………………………(3.3) Es decir, cuando el metal fundido se enfría y al solidificarse, del solido se expulsan oxígeno y otros gases conforme baja el punto de saturación (fig. 3.1). El oxígeno expulsado se enlaza químicamente con carbono atómico para formar CO, gas que aparece en burbujas produciendo porosidad, la cual se manifiesta en forma de poros pequeños y dispersos, o bien en forma de grandes cavidades. Los poros interiores, pueden cerrarse y soldarse durante las operaciones ulteriores de conformación en caliente; no así los que se exponen al aire a temperaturas elevadas, cuyas superficies se oxidan y no sueldan. Así, en el producto acabado aparecen grietas y defectos internos (2). Para disminuir la cantidad de gases y de las INM, se trata el acero a un proceso de vacío e inyección de gas inerte. Se ha descrito que la fabricación de acero es un proceso de oxidación selectiva de impurezas en hierro fundido. Durante esto, el acero fundido disuelve un poco de oxígeno. La solubilidad del oxígeno en acero sólido es pequeña. Por lo tanto, durante la solidificación del acero en lingote o colada continua, el exceso de oxígeno se rechaza por el metal en solidificación. Este exceso de oxígeno causa defectos tales como orificios y formación de inclusiones no metálicos en piezas fundidas. También tiene una influencia significativa en la estructura del metal colado. Por lo tanto, es necesario controlar el contenido de oxígeno en el acero fundido antes de que se solidifique. Se sabe que, el contenido de oxígeno del baño dentro del horno es alta, y es necesario bajarla mediante la desoxidación después de la fabricación de acero primario y antes de llevar el fundido en un lingote o molde de colada continua (3). 3.2 Cinética de Disolución de Gases en el Acero. El Nitrógeno Se ha establecido que el N₂ y el H₂ son gases diatómicos en la atmosfera, los cuales son solubles en Fe líquido y en el acero. El nitrógeno está presente en el acero como elemento difusible atómico y también como nitrógeno combinado formando nitruros. La disolución del N₂ al igual que el H₂ en el Fe líquido puro, aumenta conforme aumenta la temperatura, según la siguiente figura 3.1. Figura 3.1 Disolución de nitrógeno en Fe puro. Se observa que el nitrógeno experimenta un cambio abrupto de una fase a otro en hierro puro sólido.

- 4. Página 4 de 17 Disolución de nitrógeno en Fe líquido La disolución de nitrógeno en el Fe líquido, es un proceso endotérmico (4). Este fenómeno, se plantea como: ½{N₂} ---→ [N] …………………………………………………………… (3.4) y considerando que éste forma soluciones diluidas con el Fe líquido. La constante de equilibrio se expresa como: KN= [%N]/√PN₂ ……………………………………………………………. (3.5) De donde; [%N]=K•√PN₂, o en partes por millón; [ƌ[H] ppm]= KN •√PN2 ...(3.6) 3.2 Cinética de Disolución de Nitrógeno (1) Chapter La velocidad de reacción de nitrógeno gaseoso en el hierro líquido y sólido, en presencia de elementos de aleación activos en la superficie, ha sido estudiádo por muchos investigadores. Fue a finales de los años1960s que el mecanismo de reacción se planteó y fueron confirmados en los trabajos experimentales realizados por Fruehan, Martonik, Byrne, Belton y Glaws. En particular estos investigadores utilizaron una técnica de intercambio de isótopos, que mide el grado de disociación de la molécula de N₂. Ellos demostraron que el índice de disociación era la misma que el grado de absorción de nitrógeno, proporcionando evidencias de que la tasa de absorción es controlada por la disociación del N₂ a N*₂, según reacción: {Atmosfera}-disociación*-[absorción.] {N₂}→N*₂→2[N] ………………………………………. …………………………… (3.6) La cual, como se estableció, está controlado por la tasa de disociación de las moléculas de N₂ en la superficie del metal. La siguiente ecuación representa la tasa de transferencia de nitrógeno gas al hierro líquido (3.7). 𝑑[%𝑁] 𝑑𝑡 = 100𝐴 𝜌𝑉 •ɸϝ• (1-ɵ)•{PN₂ - (PN₂)eq } ………………………... (3.7) donde ρ es la densidad del hierro líquido, A el área superficial de la masa fundida en el que la corriente de nitrógeno incide y V el volumen de la masa fundida. El término ɸϝ, es la constante de velocidad, en unidades de gN cmˉ² minˉ¹ atmˉ¹N₂, para la reacción directa 3.6. La presión parcial de equilibrio (Pᴎ₂)e𝑞., correspondiente al contenido de nitrógeno de la masa fundida en el tiempo/momento de reacción t y K la constante de equilibrio para la solubilidad de nitrógeno, así: (PN₂)eq = [%N]² 𝐾 ………………………………………………………...(3.24)………………. (3.8) Sustituyendo esta ecuación en la (3.7), se obtiene la ecuación de velocidad isotérmica: 𝑑[%𝑁] 𝑑𝑡 = 100𝐴 𝜌𝑉 •ɸϝ (1-ɵ){PN₂ - [%N]² 𝐾 } …………………………(3.25 (3.9) Para la presión de N₂ a temperatura constante, la integración de la ecuación (3.9), se obtiene para %N=0 en t=0:

- 5. Página 5 de 17 𝑙𝑛 𝐾𝑃𝑁2+[%𝑁] 𝐾𝑃𝑁2−[%𝑁] = 2PN₂ • 100𝐴 𝜌𝑉 •ɸϝ•(1-ɵ)•t …………………. 3.26 (3.10) Byrne y Belton hicieron una determinación precisa de la constante de velocidad ɸf para la reacción de N₂ con el hierro de alta pureza y la aleación Fe-C entre 1550 - 1700 ° C, mediante la medición de la relación de cambio de isótopo ¹⁵N®→¹⁴N que se produce en la superficie de hierro, que se representa por la relación: log ɸϝ = −6,340±(710) 𝑇 + 1.85(±0.38). ……………………………(3.27) (3.11) donde ɸf es la constante de velocidad dado en gN cm¯² min¯¹ atm¯¹. El calor aparente de activación es = 121,4 kJ/ mol, es mucho menor que el valor esperado para la tasa de disociación de N₂. Como señala Byrne y Belton, el grado de disociación de N₂, es de suponer que controla el mecanismo de reacción. Los elementos activos superficiales disueltos en el hierro, por ejemplo, O, S, Se, Te, reducen el grado de transferencia de nitrógeno a través de la superficie de hierro. Sobre la base de los datos de velocidad experimentales con hierro líquido que contiene O y S, como se da en varias publicaciones y los datos de tensión superficial, además se confirman los efectos de O y S que propician la fracción de sitios vacantes, (1-ɵ), en la capa quimisorbida y se puede representar por: (1-ɵ) = 1 1+260(%𝑂 + %𝑆 2 ) …………………………………………… (3.12)3.28 que es una forma ligeramente simplificada de la ecuación que se derivó de la planteada por Byrne y Belton. Para la reacción química controlada para la remoción/eliminación de nitrógeno del hierro (o acero) a bajas presiones o en presencia de una corriente de gas inerte con una presión muy baja de N₂: 2[N] → {N₂} ……………………………………………………………………… (3.13) 3.29 la forma integrada de la ecuación ahora es: 1 %𝑁 - 1 %𝑁₀ = 100 𝐴 𝜌𝑉 •ɸѓ• (1-ɵ)•t …….. ….. 3.30 (3.14) Donde %No es el contenido inicial de nitrógeno y ɸѓ las constantes =ɸϝ / K. La solubilidad de N₂ en hierro líquido o acero de baja aleación está dada por: ec 2.2.57. Log K = [%𝑁]² 𝑃𝑁₂(𝑎𝑡𝑚) = − 376 𝑇 – 2.48 …………………………(3.31) (3.15) Combinando esta con la ecuación 3.11 da para la constante de velocidad en gM cm¯² min¯¹% N¯¹. Log ɸѓ = −5,964 𝑇 + 4.33 ………………………………………………… (3.32)( (3.16) Si se considera que la velocidad es controlada mediante la reacción química de desnitrogenación. Se supondrá que el índice se controla sólo mediante la cinética química. En la

- 6. Página 6 de 17 actualidad se sabe que es controlado por transferencia y cinética química de masas en serie. De la ecuación 3.16 el índice para 1600 °C ɸr = 0,233 g N cm¯²s¯¹%N¯¹. Para el acero líquido que contiene 600 ppm de O y 120 ppm S, (1-q) = 0.055 de la ecuación 3.12. Para el flujo de gas Vt = 34 m³s¯¹, ε = 0,6 y el área superficial de la burbuja es Sm = 1,11 cm²g¯¹ de acero líquido. 3.3 -Termodinámica de Disolución de Nitrógeno El cambio de energía libre de solución de nitrógeno en Fe líquido de acuerdo a la reacción (3.4), es dado por: ∆G°= -4.576•T•logK = 860+5.71•T ………………………………………( 3.17) El valor de la constante de equilibrio KN en función de la temperatura, se escribe como: Log KN = - 518/T + 2.937 ………………………………………………….(3.18) 3.16 Y en % en peso; Log [%N] = - (1905/T) +1.246 + ½ log PN₂ ………...(3.19) En el que, [%N] aumenta si la temperatura T, aumenta. El valor del calor de disolución de nitrógeno en el Fe liq., es ∆H≈5,500 Cal/mol. La solubilidad de nitrógeno en el Feα es muy pequeña y aún a 907ºC cuando se produce el cambio de Feα→Feɤ el contenido de nitrógeno, es aproximadamente 0.002 según figura 3.1. ⁰ La disolución del nitrógeno en el Fe gamma, es considerablemente mayor y a la temperatura de 907ºC ya es de 0.027%. ⁰ La disminución de la disolución en el Fe gamma con el aumento de la temperatura, tiene relación con la formación de nitruros Fe₄N y Fe₂N de acuerdo a las siguientes reacciones: a) Disolución de nitrógeno molecular, a atómico disuelto según reac.(3.4): ½{N₂} ---→ [N] En el que el cambio de energía libre estándar para la disolución de nitrógeno en Fe liq., se ha expresado como: ∆G°= 860+5.71•T Y la disolución de molécula a compuesto; N₂+8Fe→2Fe₄N y [N]+2Fe→Fe₂N ……………………………………..…(3.20) b) De atómico a compuesto: [N] + [Cr] → [Cr₂N]; formación de nitruro…….. (3.21) Ambas reacciones son exotérmicas y su efecto calorífico positivo sobrepasa al valor negativo de la disolución del nitrógeno en el Fe. Así de acuerdo a la ecuación siguiente, la solubilidad del nitrógeno en Fe δ, disminuye con el aumento de la temperatura: [%X]= C•e- ∆H/2KT o bien → Ln[%X]= lnC - ∆H/2K•T. ……….. (3.22) La solubilidad del nitrógeno en el hierro puro líquido, con respecto a su presión en la atmósfera y a temperatura constante, se rige exactamente por la ley de Sievert. 3.4 -Influencia de Elementos Químicos en la Actividad de Nitrógeno Nitrógeno en acero líquido: Reacciona con los demás elementos que se encuentran disueltos, con los cuales forma una serie de compuestos como: nitruros, nitrocarburos, nitróxidos, nitruros complejos (FeₓMeᵧOz), etc. Su formación depende de la composición química del acero, de la temperatura, de la presión, del tratamiento térmico etc. Por ejemplo, los nitruros de Ti y de Zr conservan su

- 7. Página 7 de 17 estabilidad a muy altas temperaturas mientras que los nitruros de Al, V y de B, se descomponen a temperatura considerablemente bajas. La influencia de algunos elementos en la disolución del nitrógeno en hierro líquido a 1600 °C a una presión de 760 mm Hg, se muestra en la siguiente figura 3.2. Figura 3.2. Solubilidad del N₂ en Fe líq., aleado a 1600ºC y a 1atmosfera de presión e influencia de los elementos de aleación sobre el [%N]. Disolución de Hidrógeno Se dice que el hidrógeno siempre aparece libre en aceros solidificados en forma de manchas brillantes o copos. Se ha descrito que normalmente reduce la ductilidad, la tenacidad y causa fisuras. La disolución del hidrógeno en el Fe líquido puro, aumenta conforme aumenta la temperatura, según la siguiente figura 3.3. Figura 3.3 Solubilidad de H₂ en el Fe líquido puro, en función de la temperatura. Las grietas internas debidas al hidrógeno, se forman o consolidan en el curso del enfriamiento, generalmente a unos 200⁰C, que es una temperatura ligeramente inferior a 290⁰C, que es la que corresponde al paso del hidrógeno atómico (que se difunde bien en el acero) a hidrógeno molecular que como tal, no se difunde y al no poder salir queda en el interior de las piezas o lingotes (como burbujas de H₂). En el metal líquido, el hidrógeno se disocia, quedando disuelto en forma atómica. La difusión del hidrógeno atómico en el acero líquido, es tanto mayor cuanto más alta sea la temperatura. Disolución: H₂₍g₎ →2[H] la cual aumenta con la temperatura. Debido a que la solubilidad del H₂, es tan pequeña en los aceros, este es expresado en ppm (=0.0001) en vez de % en peso. La solubilidad del H₂ en el Fe líquido puro, se puede expresar mediante la siguiente reacción:

- 8. Página 8 de 17 o Gas atmosf. → Ionización → disolución bm. o ½{H₂} --------→ H⁺ --------→ [H] o O sea: ½{H₂} → [H] ………………………………….(3.23).3.4) De la cual; KH= [%H]/√PH₂ o KH = [Hppm]/√PH₂ ………(3.24) Del que: [%H] = KH •√PH₂ o [ƌ𝙷ppm] = KH•√PH₂ ……………………. (3.25) Que es la ecuación de SIEVERT. En ella se observa que si el contenido de H₂ en la atmósfera aumenta o sea PH₂, aumentará el [%H] en el Fe líq. Y [ƌHppm] es, la actividad del hidrógeno en ppm. 3.3 -Termodinámica de Disolución de Hidrógeno El cambio de energía libre de solución de hidrógeno en Fe líquido de acuerdo a la reacción (3.23), se plantea como: ∆G°= 8,720 - 7.28T. ……………………………………. (3.26) Como la solubilidad del hidrógeno es muy pequeña, este se expresa normalmente en partes por millón en vez de % en peso según la ecuación (3.24). Por otra parte, el valor de la constante de equilibrio KH(ᵖᵖᵐ) en función de la temperatura, se escribe como: Log KH(ᵖᵖᵐ) = - (1905/T) + 2.409 ……………………………………… (3.27) Si se expresa en % en peso, el estado estándar, se expresa como: Log KH(%H) = - (1905/T) + 1.59 ……………………………………. (3.28) En las ecuaciones anteriores, se observa que, si la temperatura del metal líquido aumenta, el [%H] también aumenta. También ∆G°, toma valores más negativos, lo que indica que se favorece la reacción de disolución al aumentar la temperatura. La reacción de disolución de hidrógeno en Fe líquido, es un fenómeno endotérmico (4). 3.4.-Influencia de Elementos Químicos en la Actividad del Hidrógeno En el acero líquido. En el acero, el Fe contiene ciertas impurezas como C, Si, Mn, P y S en concentraciones variables y que tienden a eliminarse durante el proceso de aceración. Otros elementos son adicionados intencionalmente para fabricar el acero final con las propiedades deseadas. Existen diferentes elementos que favorecen la disolución del H₂ en el acero según se muestra en la figura 3.4: Figura 3.4. Influencia de los elementos químicos sobre la disolución del hidrógeno en el acero. En función del coeficiente de actividad de hidrógeno (δH), se puede rescribir la constante de equilibrio de la reacción de disolución, como: KH = [Hppm]• δH(ppm) / √PH₂ ………………………………………..(3.8)((……….....(3.29)

- 9. Página 9 de 17 sabiendo que: δʜ= ƌH/%H., donde: ƌH~%H Entonces: [Hppm]=Kʜ • √PH₂ / δH(ppm) ………………………………...(3.30) δH(ppm) sea el hidrógeno medido en sistema Fe-H y δH(ppm)ac., medido en el sistema Fe-H- acero, donde se manifiesta la influencia de los elementos químicos sobre el hidrógeno disuelto en el líquido metálico. Así: [Hppm]ac= δʜ(ppm)Fe-H/ δH(ppm)Fe-H-ac. ………………………(3.31) O sea: δʜ(ppm)ac.= [%H₂ ]Fe-H / [%H₂ ]Fe-H-acero. [%H₂ ]Fe-H-acero.= [%H₂]Fe-H/ δH(ppm)ac. ………………………(3.32) Se observa que si δH(ppm)ac aumenta, disminuye [Hppm]ac. Los elementos que elevan la actividad del H₂ en el acero líquido, son el C, Si, Al. Dichos elementos disminuyen la precipitación del H₂ en el acero líquido, disminuye el %H o Hppm y elevan su actividad, es decir, lo dejan libre o lo rechazan del baño metálico. El coeficiente de actividad δ(ppm) del hidrógeno para el acero, se relaciona con la siguiente ecuación: δң₍ppm₎Ϝе-H-ac = Ҽʿң+Ҽˢ ͥң - Ҽʷң+…. ……………………….(3.33) Donde: Ҽʷң -es el parámetro de interacción de W sobre el coeficiente de actividad del hidrógeno disuelto. También el coeficiente de actividad, se ha expresado como: δH= ƌ[H] / [%H] ƌ[H] –es la actividad del hidrógeno en el baño metálico. [%H] – es el % en peso del hidrógeno. En la siguiente figura 3.5, se tiene el efecto de los elementos de aleación, sobre el coeficiente de actividad δ 𝙷 en aleaciones líquidas Fe-H-i, a 1592ºC. Figura 3.5 Efecto de los elementos de aleación, sobre el coeficiente de actividad de δH en aleaciones líquidas Fe-H-i, a 1592ºC. DE AQUÍ El oxígeno El oxígeno se encuentra en el hierro puro sólido en: • El que se encuentra disuelto en Fe alfa el 0.002% • En Fe gamma entre 0.003 -0.004 %O • En Fe delta aproximadamente 0.043%.

- 10. Página 10 de 17 Y cuando pasa al estado líquido y conforme aumenta la temperatura, aumenta la solubilidad según se ha mostrado en la figura 2.2: Disolución de Oxígeno en Fe- líquido La disolución de oxígeno en el acero líquido se ha representado como: ½ O₂ → [O] …………………………………..….(3.33)((3.34) Donde [O], es el oxígeno disuelto en el metal como átomo de oxígeno. Para la reacción anterior, la constante de equilibrio, es: Ko= (ƌ[o] /Po₂)eq. …………………………………………(3.35) Donde; ƌ[o], es la actividad de oxígeno disuelto en el acero líquido referido a 1%wt en estado estándar, y Po₂ la presión parcial de oxígeno en fase gaseosa en la atmosfera. La constante de equilibrio de la reacción de disolución, Ko relacionado con la temperatura, se escribe como: Log Ko = 6120 𝑇 + 0.15 ………………………………………………………(3.36) Y la relación que guarda la disolución de oxígeno en Fe líquido con respecto a la temperatura T, de la siguiente, manera: log [%O] = -(6320/T) + 2.734. …………………………………………….(3.37) Se encontró qué de acuerdo a la ecuación anterior, la solubilidad máxima de oxígeno en Fe líquido a 1600ºC, es aproximadamente de 0.23% y aumenta con la temperatura. Por otra parte: la actividad del oxígeno, ƌ[o] = f O٠donde %Odenota la concentración en % en peso y foes, el coeficiente de actividad del oxígeno disuelto en el acero en estado estándar en1 % en peso. En hierro líquido puro, se tiene: log fo = 0.17%(3.38) Las relaciones anteriores permiten estimar el [%O] disuelto en hierro líquido con lo que el hierro fundido estará en equilibrio. El valor de [%O] es la solubilidad del oxígeno en el Fe líquido. Sin embargo, el oxígeno tiende a formar óxidos estables con el hierro. Por lo tanto, el hierro fundido se satura con [O], cuando el óxido comienza a formarse, es decir, cuando el hierro líquido y el óxido están en equilibrio (3). Este óxido, en su forma pura, se denota como FexO, donde x es de aproximadamente 0.985 a 1,600 °C. a menudo por simplicidad x tomará un valor igual a 1 y este compuesto se escribiría como FeO. Para la reacción: FexO (1) = XFe (1) + [O]wt%. …………………………………………..(3.39) La constante de equilibrio en función de T, se expresa: Log KFe= - 6150/T + 2.604 (Ref. 1) ………………………….…...(3.40) Donde: KFe=( ƌ[O]• ƌ[Fe] ˟/ ƌ(FeₓO)equilibrio. …………………………………….……(3.41) En el que ƌ[Fe]= actividad de Fe en la fase metálica en la escala Raoultiana (aproximadamente 1), y ƌFeO la actividad de FexO en fase de óxido. Si el FeO no es puro y está presente en una escoria de óxidos, entonces, ƌFexO <1, y ƌ[O] (es decir, la solubilidad de [O] en equilibrio con la escoria) sería menor que 1. Lo anterior sería en una escoria formada de varios óxidos que cubren al acero líquido.

- 11. Página 11 de 17 Influencia de los Elementos Químicos sobre la Actividad del Oxígeno Oxígeno en el acero líquido. En el acero, el % de oxígeno disuelto, se ha planteado como: [%O]ac = ƌ [FeO]ac /δⁱo ………………………………………………… (3.42) En forma logarítmica: log [%O]ac = log (ƌ [FeO]ac - δⁱo) ………………………………………….. (3.43) Y en función de la temperatura: log [%O]ac = [log ƌ[FeO]ac - 6320/T + 2.734] /δⁱo ……………………… (3.44) Donde: δⁱo - es el coeficiente de actividad del oxígeno en el acero. Se ha establecido también que: ƌFexO <1, y ƌ[O] Sabiendo que ƌFexO está influenciado por otros óxidos que forman la escoria que cubre al acero, su actividad desciende y es menor a la actividad de (FeO) que cubre al Fe líquido puro. Como: ƌ(FexO) es una función de ƌ[FeO]ac y en Fe líquido puro, el (FeO) de la escoria está en equilibrio con el [%O], entonces: ƌ[FeO]ac < [%O]. Por lo que, el acero contendrá menos oxígeno disuelto que el Fe líquido puro. 3.5 -Control Sobre el Contenido de Gases en el Acero Líquido Control de Hidrógeno El hidrógeno se minimiza mediante el tratamiento en vacío del acero, pudiéndose alcanzar contenidos muy bajos, particularmente en la fabricación de aceros especiales para forja en grandes dimensiones en los que se alcanzan contenidos de hidrógeno menores de 1 ppm. La disolución de hidrógeno se puede controlar mediante las siguientes acciones entre otras: (6,10): _ Evitar en lo posible la utilización de carga húmeda, oxidada o impregnada de aceite. _ En caso de emplearse chatarra húmeda, que por el calentamiento se evapore y elimine la humedad antes de su fusión. _ Uso de desoxidantes y elementos aleantes secos. _ Mantener secas, limpias y protegidas las ollas de transferencia. _ No calentar el metal a temperaturas superiores a las estrictamente necesarias para colar. _ Cuidar la permeabilidad de los moldes, procurando que esta sea lo mayor posible. _ Controlar la duración de la colada, que debe ser la menor posible. _ Asegurar una gran velocidad de colada con una mínima turbulencia. _ Disminuir la altura de colada. _ Los perfiles de bebedero deben impedir la aspiración de aire por el flujo del metal. Se debe colar a bebedero ahogado.

- 12. Página 12 de 17 Control de nitrógeno El control del contenido de nitrógeno tiene dos aspectos fundamentales. Para gran número de aplicaciones, como los productos planos de aceros bajos en carbono y los aceros para estirado, el nitrógeno debe estar comprendido dentro de los mínimos contenidos posibles, < 25 ppm. Sin embargo, en el caso de los aceros especiales de grano fino para temple y revenido y particularmente en el grupo de aceros para cementación el contenido de nitrógeno debe estar ajustado en valores alrededor de 100 ppm. Finalmente hay algunos aceros que, por sus especiales características, se fabrican específicamente con contenidos en nitrógeno muy elevados, 200 y hasta 400 ppm. La metalurgia secundaria es la clave para la fabricación de todas estas variantes de aceros en relación con el contenido de nitrógeno. El nitrógeno se introduce en el acero cuando entra aire y particularmente en el proceso de HEA ya que el propio arco aumenta su contenido de nitrógeno. El tratamiento en olla, con el vacío y la agitación con argón, permite disminuir el contenido de nitrógeno y también controlarlo en valores según las distintas especificaciones (9,10). El oxígeno La eliminación de oxígeno del acero líquido se hace por vacío o purga con gases inertes. Al eliminarlo completamente, no habría formación de óxidos (inclusiones no metálicas) al desoxidar o adicionar elementos de aleación. Los procesos por vacío o inyección de gases inertes, ayudan además, a la flotación de inclusiones no metálicas en caso de que estos se formaran. O en caso de que estos modifiquen su composición y morfología para facilitar su ascenso a la escoria (5). El contenido de oxígeno disuelto en el acero fundido, viene determinado por el contenido de carbono ya que el C y el O₂ se encuentran en equilibrio en el acero líquido. La constante de este equilibrio es función de la temperatura y de la presión del baño y viene dada por: K=[C] X [O] ……………………………………………………..(3.45) A esta constante se le asigna normalmente un valor de 0,0025 (valor dado por Vacher y Hamilton) a 1600 °C y la presión atmosférica. La reacción que se produce es: [C] + [O] → [CO] → {CO} ………………………………… (3.46) De la cual: K=Pco /[%O][%C] …………………………………………….. (3.47) Si no se alcanza el equilibrio de la reacción, se produce un hervido del baño con oxígeno disuelto debido a la evolución del CO. Una vez alcanzado el equilibrio este hervido cesa. Si se solidifica el acero la solubilidad del oxígeno disminuye bruscamente hasta aproximadamente cero, por lo que, el oxígeno reacciona con el C presente en el acero para formar CO, el cual produce porosidades y sopladuras dentro de la pieza según se va solidificando. Eliminación de Gases Para disminuir entonces, la cantidad de gases y de las INM, se trata el acero a un proceso de vacío e inyección de gas inerte. Se ha descrito que la fabricación de acero es un proceso de oxidación selectiva de impurezas en hierro fundido. Durante esto, el acero fundido disuelve un poco de oxígeno. La solubilidad del oxígeno en acero sólido es pequeña. Por lo tanto, durante la solidificación del acero en lingote o colada continua, el exceso de oxígeno es rechazado por el metal en solidificación. Este exceso de oxígeno como se ha descrito inicialmente, causa defectos tales como orificios y formación de inclusiones no metálicos en piezas fundidas. También tiene una influencia significativa en la estructura del metal colado. Por lo tanto, es necesario controlar el contenido de oxígeno en el acero fundido antes de que se solidifique (3).

- 13. Página 13 de 17 Se sabe que, el contenido de oxígeno del baño dentro del horno es alta, y es necesario bajarla mediante la desoxidación después de la fabricación de acero primario y antes de llevar el fundido en un lingote o molde de colada continua. El nitrógeno, se elimina como el hidrógeno, junto con las burbujas de CO que se forman durante la reacción del oxígeno y carbono disueltos en el Fe líquido al hacer vacío o con las burbujas de Ar inyectado en el periodo de ebullición del baño metálico. Se dice que, mientras que, en la mayoría de los métodos de desgasificación conocidos, se obtiene una disminución del hidrógeno entre un 50-80%, la disminución en el contenido de nitrógeno es menor y varía entre un 10-30%. La eliminación del N₂ es más difícil que la del H₂ pues aunque la solubilidad de este gas en el acero también sigue la ley de Sievert, su velocidad de difusión es mucho menor y si el acero es calmado, parte del N₂ está en forma de nitruros que son producto de Ia reacción del N₂ con los desoxidantes como Al. Al bajar la presión sobre el acero, también se incide sobre el equilibrio entre el C y el O₂ en el baño, según la reacción. C + O → CO (gas) La cual se desplaza hacia la derecha. Esto permite una desoxidación del baño casi completa sin tener que añadir desoxidantes, los cuales son los causantes de la formación de inclusiones no metálicas. Por lo tanto, la cantidad de desoxidantes necesarios para calmar un acero desgasificado, es mucho menor, por lo que se produce un acero mucho más limpio. Movimiento de las inm. El flujo del gas desde la parte inferior de la cuchara arrastra a las inclusiones no metálicas (SíO₂, AI₂O₃, etc) hacia la superficie donde serán captadas por la escoria. Estas inclusiones no metálicas tienden a ascender pero lo harán muy lentamente sin una ayuda exterior. Así, la velocidad a la cual ascenderá una partícula de 5μ en el seno del baño es de 25 mm/h y si la partícula es del orden de 1μ es muy probable que se mantenga en el seno del acero fundido, debido a qu e la fuerzas de tipo browniano en este tamaño de partícula son más significativas que las de ascensión. Al introducir un gas se crea una corriente que va desde la solera a la superficie y si queremos que ésta ayude a eliminar las inclusiones no metálicas se debe conservar siempre un flujo laminar, es decir, mantener siempre dentro de la ley de Stokes, según la cual, la resistencia a la ascensión de partículas está determinada por los factores de viscosidad y depende linealmente de la velocidad y tamaño de la partícula. Por lo tanto, lo ideal al introducir un gas es que éste forme una nube de burbujas de tamaño muy pequeño. También la introducción de un gas inerte ayuda a la eliminación de gases en disolución por difusión desde el baño al interior de la burbuja de gas que asciende. Como la velocidad de difusión es proporcional al área de contacto del gas, parece lógico utilizar burbujas de gas de muy pequeño tamaño, pero como también es proporcional al gradiente de presión del gas fuera y dentro de la burbuja, este gradiente disminuirá enseguida debido al pequeño tamaño de la burbuja del gas inerte, por lo que serán necesarias burbujas de tamaño intermedio para que la desgasificación mediante este mecanismo sea efectiva. Resumiendo; se puede decir que la forma como se introduce el gas inerte tiene su importancia. Así, si se quiere agitar el baño se requieren burbujas grandes; si se desea eliminar inclusiones, burbujas muy pequeñas y si se quiere eliminar gases H, N, burbujas de tamaño intermedio. Principios termodinámicos y cinéticos de desgasificado al vacío. Una técnica de desoxidación alterna, consiste en el uso de vacío en el que el oxígeno en exceso, se combina con el C disuelto en el acero y es expulsado en forma de CO. La relación entre el C, O₂ y CO a las temperaturas de aceración, así como la constante de eq., pueden representarse por las siguiente expresion: [%C]+[%O]→{CO}.

- 14. Página 14 de 17 a) Desoxidación Por Vacío El C, es un gran elemento desoxidante durante la fusión o el vaciado del acero bajo condiciones de vacío, ya que la reacción prosigue obteniéndose con ello bajos contenidos de oxígeno en el acero líquido, lo cual se puede expresar reareglando la expresión de la constante de equilibrio: [%C] + [%O] = CO₍g₎ de donde: ∂[%O] = Pco/K•∂[%C] De esta expresión se deduce que para un contenido dado de C en el metal, la actividad del oxígeno en el metal será menor conforme disminuye la presión de CO (Pco). Por ejemplo, para un contenido de 0.10%C, se encuentran las siguientes relaciones: Presión Contenido [%O] en el metal líquido Vacío 760 torr 0.2 1 atmosf. 76 torr 0.002 10 torr. 0.0003 ↓ 1 torr. 0.00003 Equilibrio carbono-oxígeno Cuando se hace vacío: [%C]+[%O]→{CO}. De lo anterior, se hace evidente que conforme disminuye la presión, aumenta la capacidad desoxidante del carbono, lo cual, bajo estas condiciones, es mejor que la del Silicio y el del Al. Desde el punto de vista metalúrgico, es importante que el producto de reacción de desoxidación, sea un gas que puede ser extraída de la zona de reacción (no una inm) y con ello el acero fabricado es de gran limpieza. Los contenidos de oxígeno antes expuestos son teóricos y se sabe que bajo condiciones prácticas son menores. La eficiencia de desoxidación real del carbono bajo condiciones prácticas de vacío disminuye a medida que la presión de vacío es menor. Esto sucede como consecuencia de que a bajas presiones puede reducirse el material refractario de la olla aumentando con ello el contenido de oxígeno disuelto en el acero líquido. Se puede resumir que, la desoxidación por vacío es más efectiva que la desoxidación por precipitación. Los factores que hay que controlar para obtener una mayor eficiencia de este método son: • La presión de vacío, la cual debe ser la más baja posible- • El tiempo de tratamiento. • El menor contenido de inclusiones no metálicas antes del tratamiento. Libre de escoria. • Una cierta cantidad de C en el baño metálico. Si además del tratamiento al vacío, se agita el bm., con gas inerte, aumenta la eficiencia del proceso ya que de esta forma se garantiza la eliminación de las partículas de las capas interiores del volumen metálico hacia la superficie del mismo. Condiciones para la eliminación de CO del Fe líquido En la realidad las burbujas de CO, se pueden eliminar solamente si la presión parcial de CO (Pco) en las burbujas gaseosas es mayor que la presión atmosférica, generalmente considerada como 1 atmosf., o 760 torr. Pco › 1 atmosf. De acuerdo a lo anterior, la Pco en las burbujas gaseosas se determina de acuerdo a la siguiente relación: Pco= 1+Hm•δm+ hesc•δesc+ 1.02x10⁻⁶ 2σ/r

- 15. Página 15 de 17 Donde: Hm y h esc -son las alturas del metal y la escoria sobre las burbujas de CO en cm. - δm y δesc -son los pesos específicos del metal y la escoria Kg/cm³. σ - Tensión superficial del Fe líquido o acero de 1000 a 1700 dinas/cm. r - diámetro de la burbuja de CO en cm. El valor de 2σ/r es considerado solo a valores menores de r, pero cuando r>1mm se le puede despreciar. Este término representa la presión capilar de la burbuja gaseosa de CO. Y se ecribiría: Pco= 1+Hm•δm+hesc•δesc. Mecanismo de disolución con inyección de gas inerte o por vacío Aplicación de Gases Inertes (7). El movimiento del acero se realiza bien mediante inyección por la solera de la cuchara de un gas inerte (Ar) a través de un tapón poroso, mediante una bobina de inducción, o por pulverización del acero al pasarlo a una cámara a vacío. En la práctica es imposible la formación de burbujas de CO en el seno del metal líquido, lo cual solo puede ocurrir en las interfases, tales como en la interfase escoria-metal, inm-metal, burbuja de gas- metal, refractario-metal. Tomando en cuenta la rugosidad y el bajo grado de mojabilidad del refractario por el metal, se puede considerar que las condiciones para la formación de las burbujas de CO son las más favorables en la interfase refractario-metal. Se ha dicho que el grado de oxidación del metal en la práctica durante la ebullición [%O]abs, siempre es mayor que el de equilibrio [O]eq, no obstante, la diferencia de estos valores ∆ [%O] = [%O]abs-[O]eq, generalmente es pequeña. El valor de ∑p = P at + P esc + P met, es función de la profundidad del baño (altura de la columna de metal) y de la escoria, y de la presión atmosférica, generalmente considerada como la unidad. Así para diferentes factorías, su valor pude variar de 106 a 112 Kpa, con la variación de ∑p, cambian los valores de las concentraciones de equilibrio del oxígeno disuelto en el metal, ya que la presión influye sobre las relaciones de concentraciones de equilibrio de [%C] y [%O]. Así si se toma en consideración solamente la presión atmosférica, la ecuación: K = Pco/[%C] [%O]. y si Pco, es igual a una atmosfera, se obtiene: K= 1/[%C] [%O]. que expresa la concentración de equilibrio de [%C] y [%O], mientras que a cierta profundidad del baño metálico Hm, donde se desprenden las burbujas de CO, la presión total ∑p, en dicho punto es mayor, por ejemplo, 1.5 veces. De esta manera el valor de K será: K= 1.5/[%C] [%O]. y [%O]= 1.5/ K [%C] . Es decir, para las condiciones vigentes, la concentración de equilibrio del oxígeno es 1.5 veces mayor. Simultaneamente, si la presión total disminuye, entonces la concentración de [%O] en el metal líquido será menor. Tratamiento al vacío. De la reacción: [%C] + [%O] = CO₍g₎ Se obtiene la ecuación:

- 16. Página 16 de 17 K = Pco/[%C] [%O]. y se tiene: [%C] [%O] = Pco/ K. Y de esta, se puede decir que al bajar la presión, aumenta el poder desoxidante del C y el grado de oxidación del metal disminuye, es decir [%O] baja. Cuando el acero líquido, se trata al vacío, los gases que se succionan contienen CO, al mismo tiempo el grado de oxidación del metal disminuye, no obstante, la disminución del contenido de oxígeno [%O] que se observa en este caso no es proporcional a la disminución de la presión. Esta no correspondencia aparente, puede explicarse de manera siguiente: cuando en la cámara de vacío no hay escoria en la superficie del metal, no hay P esc, la presión del desprendimiento de CO, será: de Pco > P atm + P met + 2σ/r, lo que daría de la ec., inicial. Pco= 1+Hm•δm+ 2σ/r + hesc•δesc sin este termino. La influencia del vacío sobre el poder desoxidante del C, se determina por la relación entre los valores de P atm y la suma; P met + 2σ/r. Cuando ( P met + 2σ/r) ≥ P atm, la disminución subsecuente de la presión prácticamente ya no puede cambiar el valor de Pco y por eso no puede ejercer influencia en el aumento del poder desoxidante del C en el Fe líquido. Además de otras impurezas, incluidos los gases: N y el H. Durante el tratamiento al vacío, los gases disueltos en el metal, se desprenden, las burbujas que se forman, mezclan la masa del metal y este proceso influye en la decarburación. A su vez, el desprendimiento de las burbujas de CO ejerce influencia sobre la variación del contenido de N e H. Prácticamente, al tratar grandes masas de metal con el fin de disminuir el contenido de O, H y N, se hace todo lo posible por tener en la cámara de vacío la presión de 130 a 260 Pa. Puesto que el O en este caso se elimina a consecuencia de la interacción con el C, el contenido de éste último también irá disminuyendo. El método de tratamiento con vacío para reducir el contenido de C en el metal se utiliza cuando otros procedimientos más sencillos no proporcionan el resultado deseado (ejemplo cuando se requiere obtener el metal de muy bajo contenido de C y el soplado habitual del metal con oxígeno ocasiona grandes pérdidas de hierro a consecuencia de su oxidación, formación de FeO y su paso a la escoria). Soplado del metal con gas inerte. Durante el soplado del acero líquido con oxígeno puro la fase gaseosa que se forma(es de una masa de burbujas que se desprenden del bm.) consta prácticamente de CO. Cuando se sopla O₂ puro, o la mezcla de éste con un gas inerte( ejemplo O₂ +Ar) una parte del volumen de las burbujas desprendidas la ocupará el gas inerte y debido a esto la presión parcial del CO o sea Pco, disminuirá lo cual a su vez desplazará a la derecha el equilibrio de la reacción [%C] + [%O] → CO₍g₎ y el grado de oxidación del metal tiende a disminuir. Se sabe que, para soplar al metal con gas inerte, se requiere una instalación más sencilla que para el tratamiento por vacío. Este método se usa ampliamente para obtener los aceros de un contenido bajo de carbono. Por ejemplo en la fabricación de aceros inoxidables, donde los contenidos de C son menores a 0.060%. El proceso más versátil en base a la inyección de mezclas de O₂ + Ar lo constituye el proceso de refinación AOD. METALURGIA DE OLLA Operaciones y equipo adicional En aceración la tendencia es usar convertidores al oxígeno y horno eléctricos como medios de fusión y realizar la refinación del bm., fuera de dichos hornos. Se sabe que con la metalurgia de olla se pueden conseguir los siguientes beneficios: • Mayor eficiencia de las ferroaleaciones y control químico del acero. • Mayor homogenización química y térmica del acero. • Mejorar la remoción de las inm. • Aumentar la desulfuración del bm. • Lograr bajos niveles de C y altos rendimientos metálicos. • Control morfológico de las inm. • Bajos niveles de gases. Para lograr lo anterior se hace necesario: 1-Evitar el paso de escoria del horno a la olla.

- 17. Página 17 de 17 2-Minimizar el contacto del acero líquido con el aire. 3-Promover el uso de escorias sintéticas. 4-Usar refractarios de mayor calidad. 1-Evitar el paso de escoria del horno a la olla Se sabe que las escorias de un horno de fusión, contienen FeO,SiO₂, P₂O₅ y MnO que son inestables ante los desoxidantes fuertes Al y Si. El retorno del S,P o Si al bm., es factible por lo que es necesario disminuir el paso de esc. a la olla. Para lograr lo anterior, puede hacerse lo siguiente: -usar taponeadores en el espacio de la piquera de vaciado del acero al final de la operación. -usar válvulas deslizantes que regulen el paso de escoria. -desescoriado en olla de acero mecanicamente o con ayuda de agitación neumática o inductiva. -vaciado excéntrico por el fondo en el caso de hornos-eléctricos La olla con acero supuestamente ya sin escoria pasa a la estación de refinación secundaria, donde con los diferentes procesos (AOD, DESG EN OLLA, DESG. EN CHORRO, DH, RH etc.) se elevará la calidad del acero. . Bibliografía: 1.-The Making, Shaping and Treating of Steel, 11 th Edition Steelmaking and Refining Volume Chapter 2 Fundamentals of Iron and Steelmaking. 2.- Materiales y Procesos de Fabricación E. Paul DeGarmo, J. Temple Black, Ronald A. Kohser. 2nda. Ed. Reverté S.A. 2014 3.- Secondary Steelmaking, Principles and Aplications Ahindra Ghosh, Sc.D. AICTE Emeritus Fellow Professor (Retired) Indian Institute of Technology, Kanpur Department of Materials and Metallurgical Engineering, © 2001 by CRC Press LLC. 4.- Curso básico: Procesos de aceración, Instituto Tecnológico de Saltillo. Nov. 1993. Dr. José Luis Serrano T. 5.- Monografías sobre Tecnología del Acero. Parte II METALURGIA SECUNDARIA José Luis Enríquez Berciano Dr. en Ciencias Químicas, y Enrique Tremps Guerra Dr. Ingeniero de Minas. Profesores de la Universidad Politécnica de Madrid - noviembre de 2007. Artículos pdf: 6.-INFLUENCIA DE LOS GASES EN EL ACERO Por: David Valle Rodríguez Ingeniero Industrial. Jefe de Fábric a de Metalúrgica Madrileña, S.A. 7.- DESGASIFICACIÓN A VACIO J.M. SANTAMARÍA IBARRA, PROCERSA. Páginas de consulta: 8.- https://metfusion.wordpress.com/2013/10/14/fabricacion-y-procesamiento-del-acero/. 9.-http://www6.uniovi.es/usr/fblanco/Tema4.FabricacionAcero.ConvertidorLD.pdf. 10.-http://www6.uniovi.es/usr/fblanco/Tema4.FabricacionAcero.MetalurguaSecundaria.pdf.