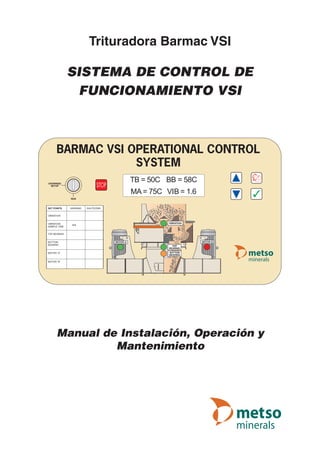

BARMAC VSI OPERATIONAL CONTROL SYSTEM

- 1. Manual de Instalación, Operación y Mantenimiento Trituradora Barmac VSI SISTEMA DE CONTROL DE FUNCIONAMIENTO VSI N/A SET POINTS WARNING SHUTDOWN VIBRATION VIBRATION SAMPLE TIME TOP BEARING BOTTOM BEARING MOTOR “A” MOTOR “B” BARMAC VSI OPERATIONAL CONTROL SYSTEM TOP BEARING BOTTOM BEARING VIBRATION MOTOR A MOTOR B RUN OVERRIDE/ SETUP

- 2. ÍNDICE SECCIÓN 1 — INTRODUCCIÓN Funciones del Panel de Control .............................................. 2 Principios de Funcionamiento................................................. 3 SECCIÓN 2 — INSTALACIÓN Diagrama de cableado general ............................................... 1 Instalación del Emisor de Datos.............................................. 2 Cableado del Emisor de Datos............................................ 3 Instalación de sensores .......................................................... 4 Alojamiento del cojinete....................................................... 4 Motores................................................................................ 5-6 Vibración.............................................................................. 7 Emisor de Datos a la Controladora......................................... 8 Instalación de la Controladora ................................................ 9 Cableado de la Controladora............................................... 11 Instalación del registrador de datos..................................... 14 Interfaz con la computadora o con el sistema SCADA........ 15 Relés ................................................................................... 16 Fuente de alimentación del VOCS .......................................... 17-18 SECCIÓN 3 — PUESTA EN SERVICIO Primera puesta en marcha del sistema VOCS........................ 1 Cambiar la configuración de la Controladora.......................... 3 Cambiar los puntos establecidos del sistema......................... 7 Procedimiento de configuración del nivel de vibración ........... 10 Cambiar la configuración del Emisor de Datos....................... 11 Mensajes de error ................................................................... 11 SECCIÓN 4 — PROCEDIMIENTO DE OPERACIÓN Y PRUEBA Procedimiento de prueba de Advertencia y Corte ................. 1 Monitoreo de vibración........................................................... 2 Últimas 15 alarmas de corte .................................................. 3 Botón de parada..................................................................... 3 Estados de Advertencia y Corte ............................................ 4 SECCIÓN 5 — SOLUCIÓN DE PROBLEMAS La fabricación y el diseño de las trituradoras VSI Barmac son realizados siguiendo sistemas de control de calidad de certificación ISO 9001. Se distribuyen mundialmente bajo las siguientes solicitudes de patentes y diseño otorgadas y en trámite: Nueva Zelandia 198307, 201190, 213510, 217752, 217753, 250027, 22928, 22927, 22929, 23569, 25473, 25474, 231457, 248954, 248955, 248952, 250154, 227492, 238349; Australia 557168, 562251, 594367, 623616, 640710; EE.UU. 4662571, 4586663, 4921173, 4940188; Canadá 1189045, 1229833, 1265772, 130135; Japón 1564366, 1620260, 217863/86, 32286/88; Sudáfrica 82,6374, 83/5817, 86/6902, 86/8061, 86/8062, 90/9325, 88/9485; Reino Unido 0074771, 0101277, 216592, 2214107, 2248410; Francia 0074771, 0101277, 216592, 88-17023; Italia 0074771, 0101277, 216592; Suecia 82304652.9, 0101277, 216592; Austria 216592; República Federal de Alemania 3275505.8, 0101277, 216592; Europa 0074771, 0101277, 90312663.9; México 164323. BARMAC, ROTOPACTOR y DUOPACTOR son marcas registradas de propiedad de Metso Corporation y/o de sus subsidiarias y están registradas en muchos países del mundo. Debido a una política de desarrollo permanente, se reserva el derecho para efectuar cambios en las especificaciones y el diseño. Los valores son nominales pudiendo producirse variaciones en más o en menos según las condiciones de funcionamiento. Manual No. PES611B-04-08-CBL/Matamata-Español © Copyright 2008 Metso Minerals Impresso en Nueva Zelandia

- 3. Introducción 1 PES611B 1 - 1 Un alto nivel de vibración puede indicar un daño en el rotor o provocar daños a la trituradora. Las temperaturas altas en el cojinete podrán provocar daños a las juntas, descomponer la lubricación y a la larga terminar por destruir la unidad de alojamiento del cojinete. Las temperaturas altas de la bobina del motor resultarán en un motor quemado o en una trituradora que se para sin previo aviso porque los termistores o el arrancador han desactivado el motor. En cada una de estas áreas el operador fija dos valores (“set points” o puntos establecidos). El primero, el punto en el cual el sistema advertirá al operador de los altos niveles y el segundo, el punto en el cual el sistema detendrá la trituradora. El monitoreo de dichas variables permite que se puedan tomar medidas antes de que la trituradora se apague o antes de que fallen los cojinetes o el rotor, minimizando así el tiempo de inactividad y ofreciendo una mayor “fiabilidad de operaciones”. El Sistema de Control de Funcionamiento de la Barmac VSI (VOCS: VSI Operational Control System) ha sido diseñado para que el operador de una trituradora de eje de impacto vertical de Barmac (VSI – Vertical Impact Shaft) pueda contar siempre con información actualizada sobre el estado operacional de los componentes mecánicos vitales del equipo. Las tres áreas monitoreadas son: 1. La vibración provocada por un rotor mal balanceado. 2. La temperatura de operación del alojamiento del cojinete. 3. La temperatura de la bobina del motor. RTD = Detector de Temperatura de Resistencia Las sirenas se venden por separado 24 Volt POWER SUPPLY VOCS DATA SENDER Vibration Sensors Inside POWERFILTER Mains Supply 24 VoltSupply Motor A RTDsMotor B RTDsBearing RTDs 24 Volt SupplyRS485 Comms Motor InterlockAlarm or Siren

- 4. 1 FUNCIONES DEL PANEL DE CONTROL 1 - 2 PES611B N/A SET POINTS WARNING SHUTDOWN VIBRATION VIBRATION SAMPLE TIME TOP BEARING BOTTOM BEARING MOTOR “A” MOTOR “B” BARMAC VSI OPERATIONAL CONTROL SYSTEM TOP BEARING BOTTOM BEARING VIBRATION MOTOR A MOTOR B RUN OVERRIDE/ SETUP Modo de instalación: Aumentar puntos de regulación de parada (P) y de advertencia (A) Modo de accionamiento: Ver niveles de vibración en bruto Modo instalación: Sin función Modo de accionamiento: Muestra las 5 últimas alarmas de parada (P) Modo de instalación: Desplazarse a través de los niveles de parada (P) y advertencia (A) Modo de accionamiento: Reconocer alarmas Modo de instalación: Reducir los valores de parada (P) y de advertencia (A) preestablecidos Modo de accionamiento: Ver fecha y hora actuales Botón de parada manual Llave de mando prioritario e instalación eado LEDS tricolores grandes muestran alarmas de advertencia y parada Verde significa Ok Amarillo significa Advertencia Rojo significa Corte Apagado significa que no está siendo monitor

- 5. PRINCIPIOS DE FUNCIONAMIENTO Monitoreo de la vibración El objetivo de los circuitos de monitoreo de la vibración en el sistema VOCS es detectar fallas en alguno de los componentes rotor, lo que permite que el operador cambie esos componentes antes de que dichas fallas resulten en daños permanentes. La acción de trituración de una VSI es naturalmente muy ruidosa, lo que hace que la mayoría de los equipos estándar de monitoreo de vibración sean totalmente inútiles para esta aplicación. Este sistema ha sido diseñado para filtrar este ruido, enfocándose únicamente en la vibración provocada por un rotor no balanceado. La frecuencia del filtro puede fijarse justo por encima de la velocidad del rotor. Esto permite que el sistema pueda filtrar y eliminar la mayor cantidad de ruido posible. (Ver pantalla en la página 3-4, Frecuencia de corte de vibración). Aparte del problema del ruido de vibración, el rotor de una trituradora autógena VSI está revestido con roca para proteger el cuerpo del rotor. Durante su funcionamiento, este revestimiento de roca está sometido a una erosión continua y es reemplazado por el nuevo material que entra al rotor, lo que hace que vibre regularmente, más o menos del mismo modo en que vibra un componente dañado en el rotor. Normalmente estas vibraciones duran alrededor de 5 a 20 segundos, dependiendo de la naturaleza de la aplicación en curso. Por este motivo se ha incorporado un periodo de retardo que hace que la unidad ignore estas vibraciones transitorias normales y apague la trituradora únicamente en presencia de una vibración continua. Generalmente el periodo de retardo está establecido en 30 segundos, si bien convendría ajustarlo al mínimo posible para que la trituradora no se apague durante el funcionamiento normal, sino cuando se producen vibraciones anómalas. (Véase el Periodo de vibración de muestra en la pantalla , página 3-9). Temperatura del cojinete Las altas temperaturas del cojinete pueden tener origen en diversos factores, como por ejemplo el uso del lubricante incorrecto o prácticas de lubricación inadecuadas. Por otra parte, un incremento paulatino de la temperatura puede estar indicando un fallo o problema inminente, lo que permitirá tomar medidas de prevención para minimizar los tiempos de inactividad. Se recomienda llevar un diario de registro y tomar lecturas a la misma hora todos los días. Durante el funcionamiento normal, las temperaturas normales del cojinete pueden ser de alrededor de 70ºC (160°F), dependiendo de la temperatura ambiente. Después del engrasado puede ocurrir un aumento de la temperatura de alrededor de 20°C (36°F). La temperatura debería volver a la normalidad una vez que el exceso de grasa haya sido eliminado, normalmente tras un periodo de entre 10 y 20 minutos. Debido a altas exigencias de trituración y/o a periodos de funcionamiento prolongados, las temperaturas pueden ascender en el correr del día hasta alcanzar incluso 140°C (284°F). Esto no tiene por qué ser motivo de alarma, siempre y cuando la temperatura se estabilice y las tendencias sean constantes de un día para otro. PES611B 1 - 3 1

- 6. Sensores de temperatura de bobina de motor El elemento que determina cuánta carga puede impulsar un motor trifásico de jaula de ardilla y por cuánto tiempo, es la temperatura del bobinado. Si la temperatura de la bobina aumenta demasiado con el tiempo, la aislación se dañará y el motor se “fundirá”. La temperatura de la bobina está gobernada por varios factores, entre los que se cuentan la temperatura ambiente, las características del suministro de alimentación, la altura, etc. Mediante el monitoreo de la temperatura del motor, un operador podrá ajustar la carga aplicada a la trituradora para maximizar la producción al tiempo que se asegura de no causar daños a las bobinas de los motores. Existen dos métodos para monitorear la temperatura de la bobina. El primero es mediante el uso de termistores y el segundo es usando RTDs (Detectores de Temperatura de Resistencia). Los termistores actúan como un interruptor que se activa a una temperatura determinada. La mayoría de los motores se suministran con termistores de corte que apagan el motor si la temperatura se eleva demasiado. Se pueden solicitar termistores de advertencia al hacer un pedido para un motor. Los termistores de advertencia pueden cablearse de manera que adviertan a un operador, lo que les dará un límite de advertencia previa a la interrupción del motor. El segundo método de monitoreo de la temperatura de las bobinas es mediante el uso de RTDs, un dispositivo que permite al operador saber exactamente a qué temperatura están las bobinas del motor. Normalmente, en el pasado, un operador controlaba la trituradora guiándose únicamente por el amperaje del motor. Las lecturas de amperes pueden ser erráticas, lo que hace que no sea fácil saber si la trituradora está funcionando a la totalidad de su capacidad. El controlar la máquina guiándose por la temperatura del motor, por otro lado, permite al operador obtener una lectura más estable, lo que le permitirá sacar el mayor provecho de su trituradora sin arriesgar dañarla ni deterer el motor. El método de preferencia es cablear los RTDs al sistema VOCS para poder ofrecer una protección de primer nivel para los motores (ver Sensores de temperatura de bobina de motor, página 2-5) y cablear los termistores a un relé de corte o al arrancador para obtener un segundo nivel de protección. Toda protección del motor en el arranque deberá entonces anularse para posibilitar una máxima producción con el máximo de protección. 1 Temperaturas de funcionamiento del VOCS El sistema VOCS puede funcionar a bajas temperaturas siempre y cuando esté protegido de la condensación y de la humedad. El sistema VOCS puede almacenarse a -30 ºC (-22 ºF). El sistema VOCS puede funcionar a -15 ºC (5 ºF). La pantalla de cristal líquido en la controladora tardará en actualizar la información, pero la trituradora seguirá estando protegida. 1 - 4 PES611B

- 7. 2 Instalación Diagrama de cableado general y referencia de páginas PES611B 2 - 1 5 6 3 4 7 8 2 9 10 11 12 13 14 15 16 RS232 PÁG. 2-14 PÁG. 2-16 CONECTOR PRINCIPAL DE LA CONTROLADORA PÁG. 2-11 10 11 12 13 17 18 19 20 7 8 9 14 15 16 2 3 44 5 6 CONEXIÓN DE CORTE/ENCLAVAMIENTO - PÁG. 2-13 RELÉ DE ALARMA/SIRENA - PÁG. 2-13 SUMINISTRO DE ALIMENTACIÓN DE 12 V DE ALARMA/SIRENA - PÁG. 2-12 SUMINISTRO DE ALIMENTACIÓN DE 24 V - PÁG. 2-11 Cableado de RTD d motor.Ver página 2- Nota: Los RTDs no requieren conexión s los termistores está conectados RTD de cojinete Pág. 2-4 Cableado de termistores de moto Ver página 2-6 Nota: Los termistore no requieren conexión si los RTD están conectados RTD de Motor A RTD de Motor B RTD de cojinete superior Termistor de advertencia Motor A Termistor de corte Motor A TIERRA PRINCIPAL RELÉ SALIDA COM 2 3 4 5 6 7 A B +24V TIERRA RX TX +12V +24VIN AL EMISOR DE DATOS PUERTO DE DATOS RS232 ALARMAANULACIÓN INTERRUPTOR DE LA LLAVE DE ANULACIÓN CONTROLADORA EMISOR DE DATOS T4T3T2T1RTD4RTD3RTD2RTD1 ENTRADASDE RTD 20 19 18 17 13 12 11 10 6 5 44 3 2 16 15 14 9 8 7 1 1 1 1 ENTRADASDECONTROLADORA AB+24VTIERRA +12TIERRA NOTA: Todos los alambres de descarga de blindage de cable deben estar conectados a los bornes de ATENCIÓN No se deben conectar voltajes superiores a 40 V a ningún relé del VOCS. TIERRA TIERRA ENTRADA DE CORRIENTE ENTRADASDETERMISTOR RTD de cojinete inferior Termistor de advertencia Motor B Termistor de corte Motor B CONECTOR DEL EMISOR DE DATOS PARA ALIMENTACIÓN Y COMUNICACIÓN PÁGINA 2-8 1 2 4 3 FILTRO DE LAALIMENTACIÓN

- 8. INSTALACIÓN DEL EMISOR DE DATOS El Emisor de Datos recoge la información de todos los sensores, la filtra y la procesa para enviarla luego a la Controladora mediante un protocolo RS485. Dado que el Emisor de Datos contiene los sensores de vibración, tiene que ser atornillada al costado de la trituradora. La orientación correcta del Emisor de Datos es fundamental para asegurar un sistema confiable y que funcione correctamente. Las posiciones de montaje de la trituradora VSI Serie B se muestran abajo. El Emisor de Datos ya estará instalado en todas las nuevas máquinas que se adquieran con un sistema VOCS. Si va a instalar un sistema VOCS a una máquina existente tendrá que taladrar, en el costado de la base de la trituradora, 4 agujeros y roscarlos con una rosca M6, más uno que deberá roscar con una rosca M20, para montar el Emisor de Datos. También tendrá que llevar un cable de 6 filamentos a la parte inferior del alojamiento del cojinete. Sírvase remitirse a las instrucciones que vienen con el Kit de retroadaptación de la Base (B91AV20A/RK/B) o póngase en contacto con su representante Barmac más cercano para obtener más información sobre cómo retroadaptar la base. Emisor de Datos B9100, B8100, B7150, B7100, B6150, B6100, B5100 B3100, B3000 Emisor de Datos 2 - 2 PES611B 2

- 9. Controladora: Cable de 50 metros. Si se requiere una longitud mayor, consulte la página 2-12 para obtener las especificaciones del cable. Motor A: 6 metros de cable numerado 7-13 Motor B: 4 metros de cable numerado 14-20 Alojamiento del cojinete: 3,3 metros de cable numerado 1-6 Borne de tierra PES611B 2 - 3 2 CABLEADO DEL EMISOR DE DATOS El Emisor de Datos se suministra con el cableado ya instalado, con todos los cables que necesita para funcionar. El cable estándar de comunicación y alimentación que se suministra posee una longitud de 50 metros. Es posible obtener cables más largos si se los solicita. Borne de tierra

- 10. 2 2 - 4 PES611B INSTALACIÓN DE SENSORES SENSORES DE TEMPERATURA DEL ALOJAMIENTO DEL COJINETE Para monitorear la temperatura del cojinete se insertan RTDs PT100 en las canaladuras exteriores de cada cojinete radial. En el caso de las máquinas nuevas, los RTDs vienen ya ajustados de fábrica. En caso contrario, si se desea ajustar una unidad VOCS a una máquina ya existente, será necesario retroadaptar el conjunto de la línea de ejes. Consulte el manual de instrucciones del Kit de retroadaptación del conjunto de la línea de ejes o póngase en contacto con su representante de Barmac más cercano si desea obtener información sobre esta operación. Cableado de RTD del conjunto de la línea de ejes Los dos RTDs constan de 3 alambres PT100. Deben medir 100 Ω a 0 ºC (13 ºF) más 4 Ω por cada 10 °C (50 °F), y terminan en un enchufe hembra M12 para 8 clavijas unido a la parte inferior del conjunto de la línea de ejes. El enchufe macho y el cable se suministran preconectados al Emisor de Datos. 1. BLANCO 2. MARRÓN 3. VERDE 6. ROSA 5. GRIS 4. AMARILLO PROTECCIÓN DE TIERRA CON CONECTOR ENGARZADO EMISOR DE DATOS Vista del conector mirando hacia arriba al conjunto de la línea de ejes. Vista del conector hacia el túnel de transmisión. Asegurar el cable a las mangueras de engrase con los cierres del cable (aquí no se muestran) a fin de evitar el contacto con las correas de transmisión.

- 11. PES611B 2 - 5 2 Tira conectora en la caja de terminal del motor. SENSORES DE TEMPERATURA DE LAS BOBINAS DE LOS MOTORES La temperatura de bobina se puede monitorear de dos maneras. Remítase a la página 1-4 para obtener información sobre las ventajas y desventajas y el método preferido. El método preferido es mediante RTDs (Detectores de Temperatura de Resistencia) PT100 cerámicos de 3,5 mm de diám. por 15 mm insertados en cada una de las bobinas en el extremo impulsor del motor. WEG fabrica y suministra un motor para trituradoras VSI que viene equipado con estos RTD. Otros motores pueden equiparse con RTD con bastante facilidad. Sírvase consultar el manual de instrucción que viene con el Kit de retroadaptación de sensor de bobina de motor (Nº de pieza B91AV20A/RK/M) o consulte a su representante Barmac más cercano para obtener información sobre cómo retroadaptar motores existentes o sobre las especificaciones de motores para VSI. El Emisor de Datos viene preconectado con un cable de 7 filamentos para cada motor. Cada uno de los cables está marcado con un número que corresponde a los números de cableado que figuran en la página 2-1 y en los diagrama a continuación. Cableado de RTD de motor Requisitos de cable de repuesto por motor: cable de 3 filamentos x 0,5 mm2 (20AWG ó 21 SWG) con blindaje general. El Emisor de Datos está configurado para tomar 3 RTD en serie para cada motor, según se muestra a continuación. No conecte el blindaje a tierra en la caja de terminal del motor y asegúrese de proporcionar una aislación adecuada. 1R1 1R2 2R1 2R2 3R1 3R2 7 & 8 14 & 15 9 16 Numeración de cable para RTDs Motor A Motor B Al Emisor de Datos NOTA: La identificación de terminales se refiere a los motores de especificación WEG IEC. Otras etiquetas posibles para los RTD PT100 incluyen P1R-P2R / P1S-P2S / P1T-P2T (WEG NEMA) y T1R-T2R / T1ST2S / T1T-T2T (etiquetado antiguo WEG).

- 12. 10 17 11 18 12 19 13 20 1TP1 1TP2 2 Tanto los RTDs como los termistores pueden ser conectados al sistema VOCS. Sin embargo, los termistores de motor no pueden ser monitoreados mediante VOCS si se están monitoreando los RTDs y viceversa. Cableado de Termistor de motor Si no tiene RTDs instalados o si no los quiere instalar, los termistores del motor pueden conectarse al sistema VOCS. La mayoría de los motores están equipados únicamente con termistores de corte, de modo que no recibirá ninguna advertencia antes de que el motor se apague. Algunos motores vienen equipados con termistores de advertencia y de corte, en cuyo caso recibirá cierto grado de advertencia antes de que corte el funcionamiento del motor. Sin embargo, el operador de la trituradora no podrá saber cuán caliente está el motor ni qué tan rápido ascendió la temperatura. La ventaja de utilizar RTDs es que el operador podrá ver exactamente cuál es la temperatura de la bobina del motor y podrá ajustar el caudal de alimentación a la trituradora y ajustar así la carga del motor o motores mucho antes de que se calienten demasiado. Requisitos de cable de repuesto por motor: cable de 4 filamentos x 0,5 mm2 (20AWG ó 21 SWG) con blindaje general. Al Emisor de Datos 2 - 6 PES611B TERMISTOR DE ADVERTENCIA Y CORTE TERMISTOR DE CORTE ÚNICAMENTE Corte Advertencia Números de cable Motor A Motor B Al Emisor de Datos Tira conectora en la caja de terminal del motor. Tira conectora en la caja de terminal del motor. Corte Números de cable Motor A Motor B 10 17 11 18 12 19 13 20 1TP1 1TP2 NOTA: La identificación de terminales se refiere a los motores de especificación WEG IEC. Otras etiquetas posibles para termistores incluyen P1/P2 (WEG NEMA) y T1/T2 (etiquetado antiguo WEG). En el caso de los motores WEG, éstos se conectan a contactos de corte.

- 13. X YZ Sensores de vibración Los sensores de vibración son de tipo piezoeléctrico y producen un voltaje de salida de aproximadamente 40 mV/g. Forman parte integral del Emisor de Datos y no tienen que ser cableados, instalados ni ajustados. Eje X Eje Z Eje Y PES611B 2 - 7 2

- 14. 2 2 - 8 PES611B EMISOR DE DATOS A CONTROLADORA Ver página 2-12 para conocer los requisitos de cable. FUENTE DE ALIMENTACIÓN Y COMUNICACIÓN (RS485) Se trata de un cable de dos pares trenzados con protección individual para cada par y protección general, un par para la información y otro par para la alimentación de 24 V. Utilice el par rojo y negro para la alimentación y el par azul y blanco para la información. El cable debe terminar en el enchufe hembra Han de tierra y 4 clavijas suministrado. Las especificaciones de la conexión figuran a continuación: Protección individual Protección general 0 V 24 V B A Protección 5 6 3 4 CONECTOR PRINCIPAL DE LA CONTROLADORA PÁGINA 2-11 CONECTOR DEL EMISOR DE DATOS 1 2 3 4 Protección general 0 V 24 V B A 0 V 24 V B A

- 15. Detalle de corte del panel. MONTAJE EN PANEL INSTALACIÓN DE LA CONTROLADORA La Controladora es la interfaz entre el operador y el sistema VOCS. Recibe información del Emisor de Datos y toma decisiones en cuanto a si advertir o no al operador o apagar la trituradora, en base a los puntos establecidos que tiene programados. Ver página 3-7 para obtener información sobre cómo cambiar los puntos preestablecidos. La Controladora puede montarse en un panel, montarse sobre el dorso o montarse en un soporte como se muestra a continuación. 2 PES611B 2 - 9

- 16. 2 2 - 10 PES611B MONTAJE EN SOPORTE MONTAJE SOBRE EL DORSO NOTA: Los soportes de fijación del dorso pueden fijarse en cualquiera de los tornillos del panel trasero, excepto los cuatro de las esquinas. 240 [9.45] ø4 [ø0.157] 30[1.18] 340 [13.39] 50[1.97]

- 17. CONECTOR PRINCIPAL Nº de clavija 1. +24V DC (CC) 2. GND (Tierra) 3. +24V DC 4. GND 5. RS485 A 6. RS485 B 7. No se utiliza 8. No se utiliza 9. GND 10. +12V DC 11. Alarma 12. Alarma 13. Stop 14. Stop 15. No se utiliza 16. No se utiliza CABLEADO DE LA CONTROLADORA El cableado de la Controladora se conecta a través del conector principal de 16 clavijas. También hay un puerto RS232 para la comunicación (página 2-14) y un conector de relé de 8 clavijas (página 2-16). Suministro de alimentación principal al VOCS Clavijas 1 y 2 La Controladora requiere un suministro de alimentación estable de 24 voltios de corriente continua, de 2 amperes o mayor. Requisitos de cable: bifilar de 0,75 mm2 (19 SWG ó 16 AWGR) como mínimo. Como parte del kit del sistema VOCS se suministra una fuente de alimentación (B91AV31A) para los voltajes de 100-125, 200-250, 380-440 V CA. Consulte la página 2-17 para más información sobre la fuente de alimentación. Relés RS232 Conector principal } } } } } } Suministro de alimentación principal para el sistema VOCS. Suministro de alimentación de la Controladora al Emisor de Datos. Cable de comunicaciones al Emisor de Datos. Suministro de alimentación para sirena/luz de alarma. No se deben exceder los 750 mA. Contactos limpios normalmente abiertos para operar la sirena/luz de alarma. No se debe exceder 40V o 2 A. 2 PES611B 2 - 11 NOTA: No conecte a tierra el cable del Emisor de Datos (3, 4, 5, 6) en la controladora. Corte de la trituradora. Se activa al alcanzarse el límite de corte por vibración o temperatura (contactos auxiliares normalmente cerrados). No se debe exceder 40 V o 2 A. Toma a tierra de la alimentación principal para la controladora.

- 18. 2 2 - 12 PES611B Circuito sugerido para alarma de 12 voltios. Alimentación de 12 voltios de la alarma/sirena Clavijas 9 y 10 Este suministro continuo de 12 V CC se provee para el funcionamiento de una sirena, zumbador piezoeléctrico o lámpara de descarga intermitente de xenón. La toma de este suministro de 12 voltios no debe exceder los 750 mA. Dicho suministro puede ser utilizado con las clavijas 11 y 12 para hacer funcionar una alarma. Circuito sugerido para alarma de 24 voltios. Fuente de alimentación de 24 voltios para alarma/ sirena Clavijas 1 y 2 Este suministro continuo de 24 voltios CC puede ser utilizado para hacer funcionar una sirena, un zumbador piezoeléctrico o una lámpara de descarga intermitente de xenón, etc. La toma de este suministro de 24 V no debe exceder 1 Amp. Esta fuente de alimentación puede utilizarse con las clavijas 11 y 12 para hacer funcionar una alarma. GND +12V GND +24V Fuente de alimentación y comunicación del Emisor de Datos Alimentación: Clavijas 3 y 4 Comunicación: Clavijas 5 y 6 El cable situado entre la Controladora y el Emisor de Datos suministra alimentación de 24 V de CC al Emisor de Datos y hace posible la comunicación RS485 entre ambos. El cable estándar que se suministra es un cable Beldon DeviceNet™ de 50 m de largo (número de pieza de Beldon 3084A). En el momento del pedido se puede solicitar que este cable tenga otra longitud, la cual puede ser de hasta 300 m. De modo alternativo, este cable se puede reemplazar por cualquier cable DeviceNet™ certificado. (Consulte la tabla que figura a continuación para ver algunos ejemplos). Beldon 3084A 3082A Lapp 4002 4001 Northwire FCL224C-007 FPLTC154C-001 Tyco Electronics 04ZZXLF008 – Número de pieza Distancia < 300 m [1000 pies] Distancia < 1500 m [5000 pies] Fabricante

- 19. 2 PES611B 2 - 13 Relé de Alarma/Sirena Clavijas 11 y 12 Se trata de un conjunto de contactos auxiliares normalmente abiertos que se activan cuando la unidad entra en modo de corte y, opcionalmente, en modo de advertencia. Los contactos son de 40 V y 2 A. Pueden utilizarse de modo conjunto con la alimentación CC de 12 V de las clavijas 9 y 10, la alimentación CC de 24 V de las clavijas 1 y 2 o de manera aislada como parte de un sistema de alarmas independiente o de entrada de PLC. Cuando se produce una advertencia, el relé es presionado cada 13 segundos durante un segundo. Una vez producido el corte, el relé queda permanentemente activado. Conexión del corte de la trituradora Clavijas 13 y 14 Los contactos auxiliares no cerrados, que se abren cuando la Controladora se apaga debido a un exceso de temperatura, a las vibraciones o a la activación del botón de parada, se conectan y cierran cuando el interruptor de la llave principal alcanza la posición de cancelar/configurar (“override/setup”). Para que la trituradora se cierre cuando se producen condiciones de sobrecarga, es necesario que el interruptor esté conectado al circuito de parada. Los contactos son de 40 V y 2A. Si el voltaje o las especificaciones actuales del circuito de parada son mayores, debe utilizarse un relé intermedio. Diagrama de conexión entre el arranque de la Barmac y el VOCS para controlar el voltaje superior a 40 V y 2 A: Diagrama de conexión entre el arranque de la Barmac y el VOCS para controlar el voltaje inferior a 40 V y 2 A: Relé intermedio para el enclavamiento entre el VOCS y el arranque de la Barmac. Voltaje de la bobina 24 V de CC. (Este relé ha de ser instalado en el panel del arranque de la Barmac). Cableado conectado directamente al circuito de control de inicio/parada del arranque de la Barmac. K1

- 20. 2 2 - 14 PES611B INSTALACIÓN DEL REGISTRADOR DE DATOS El VOCS viene con un registrador de datos que debe conectarse a la Controladora del VOCS (a menos que se utilice una PC u otro equipo de registro). Éste registrará los valores de temperatura y vibración, así como las advertencias y paralizaciones a medida que ocurran y cuando ocurran. Dicha información se registra para que los representantes de Metso puedan utilizarla. El registrador se conecta a la Controladora a través del puerto RS232 situado en la base de ésta. El sujetador adhesivo que se suministra se puede utilizar para montar el registrador en una posición conveniente. Se sugiere montarlo en la parte trasera de la Controladora. Para la actividad de registro general, se recomienda utilizar el nivel de información 2. Cuando así lo recomiende un representante de Metso, se pueden utilizar otros niveles. Consulte las páginas 3-4 para obtener detalles acerca de cómo modificar el nivel de información. La siguiente tabla explica los niveles de información y el período de tiempo que el registrador es capaz de registrar. Tenga en cuenta que, cuando el registrador esté lleno, comenzará a escribir sobre los datos más antiguos. De este modo, la información registrada en último lugar siempre estará disponible. 1 1 segundo n/c 1 minuto cuando ocurre 53 horas 2 n/c n/c 1 minuto cuando ocurre 39 días 3 n/c n/c 10 minutos cuando ocurre 395 días 4 n/c n/c 1 hora cuando ocurre 6 años 5 n/c 1 segundo 1 minuto cuando ocurre 20 horas Nivel de informa- ción Alarma Capacidad de registroVibración Vibración Temperaturas y procesada detallada vibración procesada Datos registrados y frecuencia de las actualizaciones RS232 PortLogger Adhesive Fasteners

- 21. 2 PES611B 2 - 15 Interfaz con la computadora o con el sistema SCADA El VOCS puede conectarse a una PC convencional o a un sistema SCADApor medio del puerto RS232. No es posible conectar el registrador mientras haya otro equipo conectado al puerto RS232. Los datos están disponibles en una corriente ASCII que termina con un avance de línea (0x0A), con valores delimitados con una coma. Se necesita un cable null módem RS232 para conectarse a la Controladora del VOCS. El puerto de comunicación debe configurarse de la siguiente manera: Velocidad en baudios Longitud de palabra Bitios de detención Paridad Toma de contacto 9600* 8 bitios 1 bitio Ninguna Ninguna *9600 es el valor predeterminado, pero puede modificarse; consulte la pantalla 3 en la página 3-5. Los valores enviados y la frecuencia de las actualizaciones dependerá del nivel de información seleccionado en la Controladora. Consulte la tabla que aparece en la página 2-14, para obtener información acerca de qué líneas se envían para el nivel de información seleccionado. El formato de cada una de las líneas es el siguiente: Vibración procesada Formato de los datos ,,,,VI,,, Ejemplo ,,,,1.4,,, Vibración detallada Formato de los datos ,,,,,,,,X,Y,Z,Raw,VI Ejemplo ,,,,,,,,08,01,09,05,0.6 Temperatura y vibración procesada Formato de los datos TB,BB,MA,MB,VI,Time,Date Ejemplo 88,95,109,115,1.6,08;20,30/01/2008 Alarma Formato de los datos TB,BB,MA,MB,VI,Time,Date,Alarm Ejemplo 88,95,109,151,1.,16:04,03/10/2207,MBW Tipos de datos del VOCS Nombre Descripción Nombre Descripción TB Temperatura del cojinete superior X Vibración en el eje X BB Temperatura del cojinete inferior Y Vibración en el eje Y MA Temperatura del motor A Z Vibración en el eje Z MB Temperatura del motor B RAW Vibración no procesada VI Vibración procesada Alarma Alarma Advertencia o alarma de paralización Las alarmas se indican con las dos letras del valor que las causó (p. ej. TB) seguido de "W" si se trata de una advertencia o "S" si se trata de una paralización. Cuando hay varias alarmas, por ejemplo una advertencia de vibración y una advertencia de temperatura, se incluyen en la misma línea. Por ejemplo, MAWVIW representa una advertencia de temperatura en el motor A y una advertencia de vibración.

- 22. Los contactos son de 40 V y 2 Amp Requisitos de cable: 8 filamentos de 10 mm2 (18 SWG o 17 AWG) El cable se conecta a la placa de circuito de la Controladora, como se muestra a continuación, y se pasa por una tuerca prensaestopas estándar que se encuentra en la parte inferior izquierda de la Controladora. Relés La Controladora tiene 7 relés que se pueden conectar a un sistema externo. Cada relé representa una condición diferente que la trituradora está experimentando. Los contactos son contactos normalmente abiertos y se cierran cuando ocurren las condiciones que se detallan en la tabla a continuación. Instalar prensaetopas de cable. El agujero tiene 16 mm (0,63") 2 2 - 16 PES611B Relé Alarma 1 Advertencia de cojinete caliente 2 Corte por cojinete caliente 3 Advertencia de motor caliente 4 Corte por motor caliente 5 Advertencia de alta vibración 6 Corte por alta vibración 7 Anulación por inserción de llave

- 23. Etiqueta Descripción FASE Entrada de fase 1 NEUTRO Entrada de fase 2/neutra TIERRA Toma de tierra +24 VOLTIOS Salida de CC de +24 V 0 VOLTIOS Salida de CC de 0 V BUCLE Hacia el voltaje seleccionado 2 PES611B 2 - 17 FASE NEUTRO TIERRA TIERRA SALIDA DE ALIMENTACIÓN ENTRADA DE ALIMENTACIÓN 415 V de CA 240 V de CA 110 V de CA BUCLE +24 VOLTIOS SALIDA 0 VOLTIOS 250 195 195 140 HACIA LA CONTROLADORA TIERRA MASA− 24V+ FUENTE DE ALIMENTACIÓN DEL VOCS

- 24. 2 2 - 18 PES611B CONEXIÓN DE LA FUENTE DE ALIMENTACIÓN Antes de conectar los cables de alimentación de entrada, habrá que determinar si el voltaje de alimentación es de 415 V, 240 V ó 110 V. El alambre del bucle está sujeto al lateral de la caja. Conecte uno de los extremos al terminal etiquetado “Bucle” y el otro al voltaje que se indica a continuación. (a) 380/415 V Conecte el alambre del bucle al conector marcado como alimentación de CA de 415 V. NOTA: Cuando se conectan dos fases, la segunda debe incorporar un fusible de 2 A. (b) 200/240 V Conecte el alambre del bucle al conector marcado como alimentación de CA de 240 V. NOTA: Cuando se conectan dos fases, la segunda debe incorporar un fusible de 2 A. (c) 100/110 V Conecte el alambre del bucle al conector marcado como alimentación de CA de 110 V. Requisitos del cable para el VOCS Alimentación del VOCS 3 filamentos x 1 mm2 de hasta 40 m (131 pies) x 17 AWG x 18 SWG 3 filamentos x 1,5 mm2 de hasta 70 m (230 pies) x 15 AWG x 17 SWG Para la alimentación del VOCS se puede utilizar una entrada de 50 ó 60 Hz. Fusibles El sistema incorpora un fusible de 2 A en la entrada y uno de 3 A en la salida. Las instalaciones de dos fases deben contar con un fusible de 2 A en la segunda de ellas.

- 25. 3 Puesta en servicio PES611B 3 - 1 Una vez que se haya verificado que todo el cableado está correcto, conecte la alimentación a la unidad VOCS. Antes de realizar esta acción, compruebe que la alimentación ha sido aislada . Las siguientes pantallas aparecerán como parte de un procedimiento de verificación inicial que se efectúa al encender el sistema. 1 2 3 PRIMERA PUESTA EN MARCHA DE LA UNIDAD El sistema VOCS comprobará que todos los LEDs seleccionados estén funcionando. Se encenderá un LED de motor solo. Se verificará que los LEDs se enciendan en verde, anaranjado y rojo. Finalmente todos los LEDs quedarán en anaranjado. * * WELCOME TO * * BARMAC'S VSI PERFORMING SYSTEM CHECKS 4 POWER UP COMPLETE CONTROLLER V2.10 OPERATIONAL CONTROL SYSTEM N/A SET POINTS WARNING SHUTDOWN VIBRATION VIBRATION SAMPLE TIME TOP BEARING BOTTOM BEARING MOTOR “A” MOTOR “B” BARMAC VSI OPERATIONAL CONTROL SYSTEM TOP BEARING BOTTOM BEARING VIBRATION MOTOR A MOTOR B RUN OVERRIDE/ SETUP

- 26. 3 5 Durante el procedimiento de verificación inicial la trituradora queda desactivada. Una vez que todas las verificaciones del sistema hayan sido completadas, la unidad rápidamente comprueba que todos los valores se encuentren dentro de los límites aceptables y habilita luego la trituradora. Si apareciera un mensaje de error consulte la sección de solución de problemas que se encuentra al final de este manual (páginas 3-11 y 5-1). Una vez que aparezca la pantalla de Operación Normal verifique que los valores que se muestran sean normales (puede ocurrir que los valores de temperatura no sean todos los mismos ni se encuentren a la temperatura ambiente debido a condiciones ambientales). A continuación se mostrará la pantalla de Operación Normal y la trituradora podrá ponerse en marcha. 3 - 2 PES611B CRUSHER ENABLED – INSIDE LIMITS – TB = 22C BB = 23C MT = 22C VI = 0.0 Temperatura del Cojinete Superior Temperatura del Cojinete Inferior Temperatura del o los motores Vibración procesada

- 27. 3 PES611B 3 - 3 CAMBIAR LA CONFIGURACIÓN DE LA CONTROLADORA PARA ADAPTARSE A LA APLICACIÓN CONFIGURACIÓN DE LA CONTROLADORA Hay dos menús que controlan cómo funciona el sistema VOCS. Se puede acceder a estos menús insertando la llave del supervisor y girándola 90º en el sentido de las agujas del reloj, a la posición “override/setup”, o anulación/configuración. Mientras la unidad se encuentre en la posición “override/ setup”, la trituradora estará habilitada y podrá ponerse en marcha, pero no estará protegida por el sistema VOCS. En primer lugar, la unidad debe configurarse para adaptarla a una aplicación en particular y, en segundo lugar, se deben ajustar los puntos establecidos para que la unidad advierta al operador o corte el funcionamiento de la trituradora en el momento adecuado. La tabla siguiente contiene los ajustes predeterminados de fábrica en cada uno de los menús. Ajustes predeterminados de fábrica del sistema VOCS MENÚ DE PUNTOS ESTABLECIDOS Punto establecido Valor Temperaturas del Advertencia 140°C cojinete superior Corte 150°C Temperaturas del Advertencia 140°C cojinete inferior Corte 150°C Temperaturas del Advertencia 150°C motor Corte 170°C Advertencia 2,8 Corte 3,5 Periodo de control de vibración 30 segundos Niveles de vibración MENÚ DE CONFIGURACIÓN Art. Valor Frecuencia de corte de vibración Tipo de informe RS232 (1-5) Velocidad de baudios de RS232: 9600 = 3 19200 = 4 Modo de Temperatura: C/F Cantidad de motores Utilización de RTDs con motores: Y/N Monitoreo del motor A: Y/N Monitoreo del cojinete superior: Y/N Monitoreo del cojinete inferior: Y/N Velocidad de baudios del Emisor: 4800 = 2 9600 = 3 Activar sirena durante advertencia: Y/N 100 Hz 1 3 C 1 Y Y Y Y 3 Y

- 28. 3 3 - 4 PES611B Pulse o para ingresar al menú setup (configuración). Pulse Pulse o para seleccionar el parámetro adecuado. Pulse para confirmar esta configuración. KEY IN OVERRIDE! CRUSHER ENABLED HELLO SUPERVISOR CHANGE SET POINTS HELLO SUPERVISOR CHANGE SETUP Pulse Se deberán cambiar los parámetros de acuerdo con lo requerido por su instalación particular. La primera pantalla que se verá es la de frecuencia de corte de vibración. Esta debe fijarse a la velocidad del rotor + 10 Hz. Por ejemplo, si la velocidad del rotor es de 1600 rpm, la frecuencia de corte deberá establecerse en 1600/60 +10 = 37. NOTA: Si en algún momento decide cambiar la velocidad a la que opera la trituradora, tendrá que reajustar este valor. Pulse o para seleccionar el informe apropiado. Vea la página 2-15 para más detalles sobre los tipos de informe. Pulse confirmar esta configuración. 2 RS232 REPORT TYPE (1-5) [1] CAMBIAR LA CONFIGURACIÓN DEL SISTEMA Inserte la llave del supervisor y gírela 90º en el sentido de las agujas del reloj a la posición “Override/ Setup” (anulación/configuración). Aparecerá la siguiente pantalla. VIBRATION CUTOFF FREQUENCY = 100 Hz 1

- 29. 3 PES611B 3 - 5 Pulse o para seleccionar la velocidad de baudios deseada para la comunicación con el registro de datos, PC o impresora. 3 para 9600 bps ó 4 para 19200 bps. Pulse 3 * RS232 * BAUD RATE 9600 = 3 19K2 = 4 [3] Pulse o para [Y] para RTDs y [N] para termistores. Pulse USING RTDs WITH MOTOR(S) Y/N [Y] 5 Pulse o para seleccionar el número de motores que se ha de monitorear. Pulse Pulse o para seleccionar centígrados o farenheit para las lecturas de temperatura. Pulse 4 TEMP MODE C/F [C] NO. OF MOTORS [1] MONITORING MOTOR A Y/N [Y] 6 Pulse o para seleccionar [Y] (sí) para monitorear la temperatura del motor A y [N] (no) para desactivar el monitoreo de temperatura del motor. MONITORING MOTOR B Y/N [Y] Pulse o para seleccionar [Y] (sí) para monitorear la temperatura del motor B y [N] (no) para desactivar el monitoreo de temperatura del motor. NOTA: Esta pantalla no aparecerá si ha seleccionado un sólo motor. 7 ATENCIÓN Únicamente se debe dejar de monitorear una condición cuando se quiera descubrir fallos, dado que, al hacerlo, el VOCS no protege el equipo.

- 30. 3 3 - 6 PES611B La siguiente pantalla que se mostrará es la de velocidad de comunicación RS485 entre la Controladora y el Emisor de Datos. Se puede seleccionar entre 9600 y 4800 bits por segundo. 9600 es el parámetro predeterminado y no debería ser necesario cambiarlo. Sin embargo, en el caso de que exista un ruido eléctrico excesivo que interfiera con la comunicación entre la Controladora y el Emisor de Datos, se podrá seleccionar 4800 bps para ayudar a minimizar el efecto de la interferencia. También habrá que modificar los microinterruptores en el Emisor de Datos. Ver página 3-10. Pulse o para cambiar la velocidad de baudios de RS485 del Emisor de Datos de 4800 a 9600 bps y viceversa. Pulse 10 SENDER BAUD RATE 4800 = 2 9600 = 3 [3] MONITORING TOP BEARING Y/N [Y] 8 Pulse o para seleccionar [Y] (sí) para monitorear la temperatura del cojinete superior y [N] (no) para desactivar el monitoreo de temperatura del cojinete. MONITORING BOTTOM BEARING Y/N [Y] 9 Pulse o para seleccionar [Y] (sí) para monitorear la temperatura del cojinete inferior y [N] (no) para desactivar el monitoreo de temperatura del cojinete. RUN SIREN DURING WARNING Y/N [Y] 11 Pulse o para seleccionar [Y] (sí) y la luz/sirena se activará cuando se alcance un nivel de advertencia; si selecciona [N] (no) la luz/sirena no sonará cuando haya una situación de advertencia, activándose únicamente cuando haya una alarma de corte.

- 31. Pulse o para cambiar horas/minutos/segundos/AM-PM/día de la semana/día/mes/año. Pulse para pasar al punto establecido siguiente. Una vez finalizado, inserte la llave y gírela de vuelta a la posición de operación (RUN) para guardar los parámetros y la unidad volverá a mostrar la pantalla de operación normal. Verifique que todos los valores que se muestran sean normales. Si se ha seleccionado la opción de dos motores, la temperatura debe ahora alternar entre MA y MB. El girar la llave de vuelta a la posición de operación en cualquier punto del menú de configuración hará que todo cambio hecho hasta el momento sea guardado y que se vuelva a la pantalla de operación normal. Si hubiera algún mensaje de error, sírvase consultar la sección de solución de problemas del presente manual (páginas 3-11 y 5-1). CAMBIAR LOS PUNTOS ESTABLECIDOS DEL SISTEMA Ahora se pueden cambiar los puntos establecidos. Inserte la llave del supervisor en la posición “override/setup”. Seleccione el menú “Change Set Point” (Cambiar punto establecido). Pulse Se mostrarán los niveles de advertencia y corte para el cojinete superior. Si su trituradora tiene instalado un alojamiento de cojinete de alta temperatura, fije el nivel de advertencia en 170ºC (338ºF) y el de corte en 180ºC (356ºF). De otro modo use el parámetro predeterminado para el alojamiento de cojinete de temperatura normal: 140ºC (284ºF) y 150ºC (302ºF). Sírvase consultar el Manual de Operación y Mantenimiento de la trituradora para obtener más información sobre lubricación y temperatura de los cojinetes. Pulse HELLO SUPERVISOR CHANGE SET POINTS 12 TIME 09 : 38 : 30 AM SAT 31 - 12 - 2005 COMPLETE SAVING ANY NEW SETTINGS TURN KEY TO EXIT SETUP FUNCTION KEY IN OVERRIDE! CRUSHER ENABLED PES611B 3 - 7 3

- 32. 3 3 - 8 PES611B Las pantallas siguientes tienen que ver con los niveles de advertencia y de corte de motor. Las temperaturas de corte de motor deben fijarse a 10ºC (18ºF) por debajo de la temperatura de corte del termistor instalado en el motor y la temperatura de advertencia debe fijarse 20ºC (36ºF) por debajo de esta última. La tabla que se muestra a continuación detalla los valores que es necesario establecer para las diferentes clases de aislamiento del motor. Consulte al distribuidor de su motor sobre la clase de aislamiento del mismo. Los motores para trituradora VSI que suministra WEG son de Clase H cuando superan los 30 kW y de Clase F cuando son de 30 kW o menos. Parámetros de temperatura de motor NOTA IMPORTANTE: La función de este sistema es hacer que el operador pueda sacar el mayor provecho posible de su motor o motores. Para obtener la mayor protección del motor, los termistores deben conectarse al arrancador o a otro relé de termistor. Si se ha seleccionado la opción RTD (pantalla en el menú de configuración (Setup) – página 3-5). Pulse o para seleccionar la temperatura deseada y para aceptar el nivel y pasar al campo siguiente. Fije la misma temperatura para el cojinete inferior que para el superior. 1 2 TOP BEARING TEMP WRN = 140°C SD = 150°C BTM BEARING TEMP WRN = 140°C SD = 150°C 3 MOTOR "A" TEMPS WRN = 150°C SD = 170°C Clase de aislamiento según IEC 34 Temperatura máxima Fijar Nivel de Advertencia Fijar Niveles de Corte A 105°C [221°F] 75°C [167°F] 95°C [203°F] E 120°C [248°F] 90°C [194°F] 110°C [230°F] B 130°C [266°F] 100°C [212°F] 120°C [248°F] F 155°C [311°F] 125°C [257°F] 145°C [293°F] H 180°C [356°F] 150°C [302°F] 170°C [338°F]

- 33. Para volver al modo de operación normal gire la llave de “override/setup” 90º en sentido contrario a las agujas del reloj. Este punto establecido es el periodo que debe durar una vibración de nivel de corte antes de que se dispare el Corte. Este periodo de retardo debe ser lo suficientemente largo para que se pueda eliminar una posible piedra grande que esté alojada en el rotor, antes de que la Controladora corte y apague la trituradora. Normalmente este valor se fija en 30 segundos. Fije los niveles igual que para el motor A. Si se utilizan termistores no se mostrarán las pantallas y , y la próxima pantalla mostrará los niveles de vibración. Si ha seleccionado 2 motores (pantalla en el menú de configuración – página 3-5), en la pantalla siguiente se verá: Fije los valores de advertencia y corte en 9.0 para ejecutar el “Procedimiento de configuración de nivel de vibración”, página 3-10. 4 SAMPLE VIBRATION FOR 30 SECONDS COMPLETE SAVING ANY NEW SETTINGS TURN KEY TO EXIT SETUP FUNCTION HELLO SUPERVISOR CHANGE SET POINTS 6 MOTOR "B" TEMPS WRN = 150°C SD = 170°C 5 VIBRATION LEVELS WRN = 2.8 SD = 3.5 PES611B 3 - 9 3

- 34. 3 - 10 PES611B 3 Paso A Habiendo fijado los puntos establecidos de advertencia y de corte en 9,0, retire una de las placas de desgaste de la cavidad, ponga en marcha la trituradora y una vez que haya alcanzado la velocidad máxima tome nota de la lectura máxima. Paso B Detenga la trituradora y vuelva a colocar la placa de desgaste. Vuelva a poner la máquina en marcha y tome nota nuevamente de los niveles de vibración máxima. Paso C Alimente a la máquina en condiciones de operación normales y nuevamente tome nota de los niveles de vibración máxima, esta vez sobre un periodo de 2 minutos. Paso D Acceda al menú de puntos establecidos y proceda a la pantalla del menú (página 3-9) pulsando el botón varias veces. Fije los niveles de Advertencia y Corte como se detalla a continuación: Advertencia = B + C/2 Corte = A PROCEDIMIENTO DE CONFIGURACIÓN DE NIVEL DE VIBRACIÓN Regístrela aquí (A) Regístrela aquí (B) Regístrela aquí (C) Una vez que el rotor y la cámara de trituración alcanzan la acumulación necesaria, es conveniente ejecutar el procedimiento siguiente para determinar los niveles correctos de corte y advertencia de vibración para el entorno concreto.

- 35. Los errores de comunicación entre el Emisor de Datos y la Controladora pueden tener origen en varias condiciones diferentes: Por ej.: No hay corriente en el Emisor de Datos Hay una sobrecarga en el Emisor de Datos Circuito abierto del cable RS485 Polaridad incorrecta del cable RS485 La velocidad de transmisión de baudios de la Controladora no se corresponde con la del Emisor de Datos Consulte la Guía de Solución de Problemas para obtener información sobre procedimientos de prueba y reparación, página 5-1. Si cualquiera de los sensores RTD no estuviera conectado, estuviera fuera de las especificaciones, tuviera una falla de cable o enviara valores no aceptables al Emisor de Datos, se mostrará el mensaje . El valor entre [ ] indica cuál es el circuito que tiene problemas. [TB] = Cojinete superior (Top Bearing); [BB] = Cojinete inferior (Bottom Bearing); [MA] = Motor A; [MB] = Motor B. Si se corta una comunicación entre el Emisor y la Controladora, aparecerá el mensaje CAMBIAR LA CONFIGURACIÓN DEL EMISOR DE DATOS DEPENDIENDO DE LA APLICACIÓN Hay 4 microinterruptores en el Emisor de Datos que controlan de qué manera se comunica la unidad con la Controladora. Si ha seleccionado 4.800 bps como velocidad de transmisión de baudios entre la Controladora y el Emisor de Datos (pantalla 10 , página 3-6), debe girar el conmutador DIP a la posición de encendido y reiniciar la Controladora y el Emisor de Datos. Para ello, retire y vuelva a colocar el conector principal de la Controladora. MENSAJES DE ERROR La unidad VOCS cuenta con funciones de autodiagnóstico exhaustivas. En caso de desarrollarse una falla o si un problema existiera en el momento de la instalación, la unidad mostrará la causa probable y se activará la alarma. Las siguientes son fallas posibles: 3 PES611B 3 - 11 TEMP SENSOR [TB] IS FAULTY : CHECK A COMMUNICATION ERRORS DETECTED! B La trituradora no dejará de funcionar aunque uno de los sensores esté dañado. 1 2 3 4 Dirección del Emisir de Datos. Normalmente ambos off (apagado) Micro- interruptor Velocidad de transmisión de baudios – off = 9600 / on = 4800 Terminación – off = ninguna / on = 2200Ω ATENCIÓN

- 37. PROCEDIMIENTO DE PRUEBA DE ADVERTENCIA Y CORTE El objetivo de esta sección es el de ofrecer un esquema de los procedimientos para verificar el funcionamiento del sistema VOCS durante la operación normal y en estado de advertencia y corte. 1. Verifique que la llave del supervisor esté en posición de operación (RUN) y que VOCS muestre la pantalla de operación normal. Por ejemplo: Procedimiento de operación y prueba Pulse varias veces hasta que se vea el siguiente mensaje en la pantalla. Usando y ajuste el punto establecido paraAdvertencia (WRN = Warning), de forma tal que sea 3° mayor que el valor que se veía en pantalla en el paso 1. Repita para el punto establecido para Corte (SD = Shutdown) y fíjelo en 6° por encima de la lectura obtenida durante el paso 1. Esto permitirá que la temperatura del cojinete superior exceda con facilidad estos puntos establecidos durante el procedimiento de prueba. Gire la llave del supervisor de vuelta a la posición de operación (RUN). PES611B 4 - 1 4 TB = 22C BB = 23C MT = 22C VI = 0.0 HELLO SUPERVISOR CHANGE SET POINTS TOP BEARING TEMP WRN 140 SD 150 2. Seleccione anulación/configuración (“override/setup”) con la llave del supervisor. Pulse Cerciórese de que los datos que se visualizan coincidan con lo que puede esperarse dadas las condiciones de temperatura ambiente y el tiempo que la trituradora ha estado operando. Tome nota de la temperatura TB. Ponga la máquina en operación completa. Monitoree el aumento de la temperatura del cojinete superior.Al alcanzar el punto preestablecido deAdvertencia, el LED que se encuentra sobre el cojinete superior deberá ponerse amarillo y la sirena/luz de alarma se activará brevemente. NOTA: La sirena/luz no funcionará si “Run Siren During Warning” (Activar sirena durante advertencia, pantalla 11 pág. 3-6) está fijado en [N]. Cuando la temperatura aumente hasta alcanzar el punto preestablecido de corte, el LED cambiará a color rojo, se accionará la sirena/luz y la trituradora se apagará. Si la prueba resulta correcta, vuelva al menú de cambiar los puntos preestablecidos y restablezca los puntos preestablecidos de Advertencia (Warning) y Corte (Shutdown) del cojinete superior a la configuración preferida para proteger la trituradora.Vea la página 3-8 . Los valores predeterminados son: Advertencia: 140 ºC [284 ºF] y Corte 150 ºC [300 ºF]. Vuelva al menú de operación (RUN).

- 38. 4 - 2 PES611B 4 MONITOREO DE VIBRACIÓN Durante la operación normal el panel de visualización mostrará los datos actuales. Por ejemplo Todos los LEDs deben verse verdes si los datos están dentro de los límites establecidos. El LED del motor “B” no se encenderá si se ha seleccionado sólo un motor. Pulsando se mostrarán datos de vibración extra. Por ejemplo La primera línea representa las lecturas filtradas de los 3 ejes de vibración. La segunda línea RAW muestra la vibración total no filtrada que incluye vibración de productos pasando a través de la máquina. FILTR son los datos de vibración procesada que es vibración de la máquina y es el mismo valor que se muestra en la pantalla de operación normal bajo VI =. Pulsando se vuelve a la pantalla de operación normal. De otro modo, luego de un período de 10 segundos la visualización regresa automáticamente a la pantalla de operación normal. TB = 22C BB = 23C MT = 26C VI = 1.5 X = 10 Y = 05 Z = 15 RAW = 10 FILTR = 1.5 HORA Y FECHA En la pantalla de operación normal, el pulsar mostrará la fecha y hora actuales durante 6 segundos. TIME 09 : 38 : 30 AM SAT 31 - 12 - 2005

- 39. BOTÓN DE PARADA Al pulsar el relé de Enclavamiento de Operación Barmac se activará, funcionando del mismo modo que una alarma de corte. Esto detiene la trituradora. En la pantalla se verá lo siguiente: Pulse para volver al modo de operación normal. La trituradora deberá ponerse en marcha nuevamente en forma independiente mediante el método normal de encendido. ÚLTIMAS QUINCE ALARMAS Pulsando se mostrarán las últimas quince operaciones de alarma con indicación de fecha y hora y una descripción de la situación que provocó que se desactivara la trituradora. La visualización circulará por dichos datos para luego volver a la pantalla de operación normal. Pulsando se pueden saltear las alarmas y volver a la pantalla de operación normal. PES611B 4 - 3 4 * EMERGENCY STOP * KEY [OK] TO RESET

- 40. 4 4 - 4 PES611B ESTADOS DE ADVERTENCIA Y CORTE Advertencia Cuando los niveles de temperatura o vibración exceden el punto preestablecido de Advertencia, el LED pertinente cambiará de color, de verde a amarillo. La alarma/luz se accionará brevemente y la pantalla de visualización alternará entre los datos normales y el mensaje de advertencia. NOTA: La sirena/luz no funcionará si “Run Siren During Warning” (Activar sirena durante advertencia, pantalla 11 pág. 3-6) está fijado en [N]. Por ejemplo Si la temperatura cayera por debajo del punto establecido de advertencia, el LED volverá a verse verde y se mostrará la pantalla de operación normal. Corte Si los niveles de vibración o temperatura alcanzan el punto establecido de Corte, el LED correspondiente cambia a color rojo, la alarma funciona de manera continua, se activa el relé de enclavamiento (se apaga la trituradora) y el visor indica que la trituradora se ha detenido. Al pulsar se detendrá la sirena y se mostrará un mensaje detallando porqué la trituradora se ha detenido. Por ejemplo AT: 105°C SD @ 150°C TOP BEARING HOT! CRUSHER STOPPED – PRESS [OK] – MOTOR A HOT 09 : 33 PM 31/12/05 Las pantallas de mensaje y la pantalla de operación normal aparecerán alternativamente, el LED del área afectada permanecerá rojo y la trituradora inactiva hasta que los niveles vuelvan a ser los normales. NOTA: La trituradora no puede ser encendida mientras alguno de los LED esté rojo. Debe haber alguna razón por la cual la máquina ha excedido los límites de los puntos establecidos. Encuéntrela y remedie la falla. La tabla de la página siguiente indica posibles motivos de niveles excesivos y cómo remediarlos.

- 41. Cambie los componentes en conjuntos para mantener el balance del rotor* Revise el programa de lubricación. Vea el Manual de Operación y Mantenimiento de la trituradora. Verifique que se está usando el tipo de grasa recomendado. Ver el Manual de Operación y Mantenimiento de la trituradora Revise el programa de lubricación. Ver el Manual de Operación y Mantenimiento de la trituradora. Verifique que la boquilla de descarga no esté tapada y que la grasa usada se purgue del alojamiento del cojinete. Verifique que se está usando el tipo de grasa recomendado. Ver el Manual de Operación y Mantenimiento. Verifique la temperatura ambiente. Puede ser necesario instalar un alojamiento de cojinete para alta temperatura. Disminuya la alimentación del rotor cerrando la puerta de control de cascada o reduciendo la alimentación a la trituradora. Como se indica más arriba Verifique que haya buena ventilación alrededor de los motores. Ver las recomendaciones del fabricante del motor. Disminuya la alimentación del rotor cerrando la puerta de control de cascada o reduciendo la alimentación de la trituradora. Revise la fuente de alimentación Ajuste las tensiones de las correas para balancear los amperajes de los motores. La tensión de la correa debe estar dentro del 10%. Verifique que las velocidades de los motores estén dentro del 5%. Algún componente del rotor debe ser reemplazado No hay suficiente lubricación Demasiada lubricación La temperatura ambiente es mayor que la esperada Motores demasiado exigidos La temperatura ambiente mayor es que la esperada Poca ventilación La altitud alta causa bajo enfriamiento Baja tensión y/o frecuencia de voltaje Diferentes tensiones de correa Las velocidades de los motores son diferentes Alta vibración Alta temperatura del cojinete Alta temperatura de motor En máquinas de doble tracción, un motor se calienta más que el otro ALARMA CAUSA POSIBLE PRUEBA Y SOLUCIÓN POSIBLE *Los componentes del rotor deben ser reemplazados en conjuntos combinados. Por ejemplo, si se cambia la placa de desgaste superior se deberán cambiar todas. Todos los componentes del rotor son pesados en la fábrica y empacados en conjuntos combinados. Sin embargo, por cuestiones de economía, si un componente requiere reemplazo al principio de su vida útil, por haber sido dañado por la oscilación del hierro extraviado en el circuito de trituración por ejemplo, y sus equivalentes no han sufrido desgaste, se lo puede cambiar individualmente. Un sistema VOCS bien instalado mostrará los niveles de tolerancia aceptables. PES611B 4 - 5 4

- 43. Solución de problemas 5 1. Fusible de alimentación está quemado. 3. Cambie la placa impresa de la Controladora. 4. Verifique la aislación del cable de energía del Emisor de Datos 1. Fallo en la alimentación de 24V. 3. Fallo de la Controladora. 4. Fallo en el cable de alimentación del Emisor de Datos (corto). No hay pantallas o el LED no está iluminado FALLA CAUSA POSIBLE PRUEBA Y SOLUCIÓN POSIBLE 5. No se aisló la fuente de alimentación antes de conectar al sistema VOCS. 5. Apague la fuente de alimentación. Enciéndala una vez conectado al sistema VOCS. 2. Verifique las conexiones. Página 2-4, 2-5. 1. Verifique la continuidad del cable de comunicación, la resistencia de aislamiento y que la conexión sea correcta, página 2-8. 2. Ingrese al menú de configuración. Avance hasta Velocidad de transmisión en baudios del Emisor” (“Sender Baud Rate”). Verifique que esté configurado en [3], es decir 9600 bps y verifique los microinterruptores (DIP) del Emisor de Datos (pantalla 10 , página 3-6 y página 3-10 Microinterruptores del Emisor de Datos). Reinicie el VOCS. 3. Fallo en el cable de suministro del Emisor de Datos (desconectado o en cortocircuito). Repara el cable. Verifique la conexión, debe ser +24 V a +24V. El LED se encenderá cuando la corriente sea la correcta. 4. Verifique que el voltaje esté entre 21 V CC y 27 V CC. Si no estuviera dentro de los límites, modifique o cambie el suministro de energía. 5. Verifique que el cableado esté correctamente protegido y puesto a tierra. Pruebe fijar las velocidades del Emisor de datos y de la Controladora en 4800 bps (pantalla 10 , página 3-6 y página 3-11 Microinterruptores del Emisor de Datos). 2. Polaridad incorrecta. 1. El cable de comunicación RS485 está desconectado, en cortocircuito o con polaridad incorrecta. 2. El velocidad de transmisión en baudios del Emisor de Datos es distinta de la de la Controladora. 3. No hay corriente en el Emisor de Datos o la polaridad es incorrecta. 4. Sobretensión en el Emisor de Datos. 5. Interferencia de radio o ruido eléctrico desde los circuitos impulsores del motor. Mensaje de error: “El sensor de temperatura [TB] no funciona: verificar" (Temp sensor [TB] is faulty: c check) o la temperatura indicada es 0°C (13°F) y no varía con el tiempo Mensaje de error: “Se han detectado errores de comunicación” (“Communication errors detected”) 2. La polaridad de los cables de la fuente de alimentación a la Controladora no es correcta 2. Intercambie los cables a la controladora PES611B 5 - 1 1. Alambre cortado, roto o cortocircuitado a la máquina. 1. Repare el alambre defectuoso o sustituya el RTD defectuoso. Compruebe la resistencia entre los terminales. Consulte la página 5-2 para más información.

- 44. FALLA CAUSA POSIBLE PRUEBA Y SOLUCIÓN POSIBLE 5 - 2 PES611B VOCS deja de responder (la pantalla se bloquea) luego de advertencias. Es necesario apagar el sistema VOCS para reinicializarlo. Cambie la carga de alto voltaje por un equipo de 12 V CC derivado de la fuente de alimentación del VOCS. Hay un pico de tensión debido a la carga de alto voltaje que está conectada a los relés de VOCS. 5 Manual No. PES611B-04-08-CBL/Matamata-Español La resistencia debe ser de aproximadamente 108 Ω a 20 ºC. Cada motor cuenta con 3 RTDs conectados en serie que deben medir 324 Ω a 20 °C 1. BLANCO 2. MARRÓN 3. VERDE 4. AMARILLO 5. GRIS 6. ROSA ±0Ω ±100Ω ±100Ω ±100Ω ±0Ω ±100Ω Compruebe con el medidor CONECTOR A TIERRA EMISOR DE DATOS Rojo Negro Rojo Negro Rojo Negro Terminal T2T T1T T2S T1S T2R T1R Compruebe con el medidor ± 0Ω ± 300Ω ± 300Ω 7 8 9 MOTOR A Rojo Negro Rojo Negro Rojo Negro Terminal T2T T1T T2S T1S T2R T1R ± 0Ω ± 300Ω ± 300Ω 14 15 16 MOTOR B EMISOR DE DATOS Compruebe con el medidor DETALLE DE PRUEBA DEL RTD PRUEBA DEL RTD DEL COJINETE PRUEBA DEL RTD DEL MOTOR