Sistema Gestión Calidad

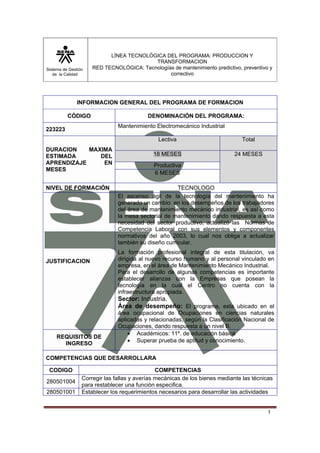

- 1. Sistema de Gestión de la Calidad LÍNEA TECNOLÓGICA DEL PROGRAMA: PRODUCCION Y TRANSFORMACION RED TECNOLÓGICA: Tecnologías de mantenimiento predictivo, preventivo y correctivo 1 INFORMACION GENERAL DEL PROGRAMA DE FORMACION CÓDIGO DENOMINACIÓN DEL PROGRAMA: 223223 Mantenimiento Electromecánico Industrial DURACION MAXIMA ESTIMADA DEL APRENDIZAJE EN MESES Lectiva Total 18 MESES 24 MESES Productiva 6 MESES NIVEL DE FORMACIÓN TECNOLOGO JUSTIFICACION El ascenso ágil de la tecnología del mantenimiento ha generado un cambio en los desempeños de los trabajadores del área de mantenimiento mecánico industrial, es así como la mesa sectorial de mantenimiento dando respuesta a esta necesidad del sector productivo, actualizó las Normas de Competencia Laboral con sus elementos y componentes normativos del año 2003, lo cual nos obliga a actualizar también su diseño curricular. La formación profesional integral de esta titulación, va dirigida al nuevo recurso humano y al personal vinculado en empresa, en el área de Mantenimiento Mecánico Industrial. Para el desarrollo de algunas competencias es importante establecer alianzas con la Empresas que posean la tecnología en la cual el Centro no cuenta con la infraestructura apropiada. Sector: Industria. Área de desempeño: El programa, esta ubicado en el área ocupacional de Ocupaciones en ciencias naturales aplicadas y relacionadas, según la Clasificación Nacional de Ocupaciones, dando respuesta a un nivel B. REQUISITOS DE INGRESO • Académicos: 11º. de educación básica • Superar prueba de aptitud y conocimiento. COMPETENCIAS QUE DESARROLLARA CODIGO COMPETENCIAS 280501004 Corregir las fallas y averías mecánicas de los bienes mediante las técnicas para restablecer una función especifica. 280501001 Establecer los requerimientos necesarios para desarrollar las actividades

- 2. Sistema de Gestión de la Calidad LÍNEA TECNOLÓGICA DEL PROGRAMA: PRODUCCION Y TRANSFORMACION RED TECNOLÓGICA: Tecnologías de mantenimiento predictivo, preventivo y correctivo 2 de la orden de trabajo de acuerdo con el plan de mantenimiento. 280501002 Ejecutar en los bienes acciones preventivas que conserven las condiciones fundamentales en intervalos predeterminados de operación. 280501003 Predecir las fallas de los equipos verificando continuamente el estado del bien frente a los parámetros establecidos por el fabricante o normas internacionales. 280501005 Mejorar un bien o proceso mediante la modificación de un parámetro técnico según necesidades específicas. 280501013 Corregir de un bien los sistemas eléctricos de acuerdo con sus especificaciones técnicas 240201500 Promover la interacción idónea consigo mismo, con los demás y con la naturaleza en los contextos laboral y social RESULTADO DE APRENDIZAJE ETAPA PRÁCTICA Aplicar en la resolución de problemas reales del sector productivo, los conocimientos, habilidades y destrezas pertinentes a las competencias del programa de formación, asumiendo estrategias y metodologías de autogestión. OCUPACIONES QUE PODRA DESEMPEÑAR • Operario en mantenimiento, • Técnico de mantenimiento. • Mecánico de mantenimiento de máquinas. • Operario de maquinaria de alta tecnología. • Supervisor de mantenimiento ESTRATEGIA METODOLOGICA Centrada en la construcción de autonomía para garantizar la calidad de la formación en el marco de la formación por competencias, el aprendizaje por proyectos y el uso de técnicas didácticas activas que estimulan el pensamiento para la resolución de problemas simulados y reales; soportadas en el utilización de las tecnologías de la información y la comunicación, integradas, en ambientes abiertos y pluritecnológicos, que en todo caso recrean el contexto productivo y vinculan al aprendiz con la realidad cotidiana y el desarrollo de las competencias. Igualmente, debe estimular de manera permanente la autocrítica y la reflexión del aprendiz sobre el que hacer y los resultados de aprendizaje que logra a través de la vinculación activa de las cuatro fuentes de información para la construcción de conocimiento: • El instructor - Tutor • El entorno • Las TIC • El trabajo colaborativo garantizar

- 3. Sistema de Gestión de la Calidad LÍNEA TECNOLÓGICA DEL PROGRAMA: PRODUCCION Y TRANSFORMACION RED TECNOLÓGICA: Tecnologías de mantenimiento predictivo, preventivo y correctivo PESO DE LAS LINEAS TECNOLOGICAS EN EL PROGRAMA DE FORMACION A PARTIR DE LAS COMPETENCIAS QUE LO CONFORMAN – Archivo en Excel GRÁFICO PENTAGONO 4 DEL PROGRAMA - CON LOS RESULTADOS OBTENIDOS 3

- 4. Sistema de Gestión de la Calidad LÍNEA TECNOLÓGICA DEL PROGRAMA: PRODUCCION Y TRANSFORMACION RED TECNOLÓGICA: Tecnologías de mantenimiento predictivo, preventivo y correctivo 4 CONTENIDOS CURRICULARES DE LA COMPETENCIA CODIGO VERSION DENOMINACION 280501002 1 Ejecutar en los bienes acciones preventivas que conserven las condiciones fundamentales en intervalos predeterminados de operación, (tiempo, recorrido, número de operaciones). DURACIÓN ESTIMADA PARA EL LOGRO DEL APRENDIZAJE 270 horas 2. RESULTADOS DE APRENDIZAJE CODIGO DENOMINACIÓN 01 Recolectar información de las especificaciones técnicas de la maquinaria, de acuerdo con los manuales del fabricante. 02 Analizar fallas de la maquinaria y equipo de acuerdo con los conocimientos técnicos, manuales del fabricante, aplicando la normativa de salud ocupacional y conceptos del manejo responsable con el medio ambiente. 03 Realizar inspecciones a los elementos de control, maquinaria, equipo e instalaciones, de acuerdo con los conceptos técnicos y manuales del fabricante. 04 Realizar acciones preventivas en elementos mecánicos de la maquinaria y equipo de acuerdo con los conceptos técnicos y políticas de la organización. 05 Lubricar maquinaria y equipos de acuerdo con las políticas institucionales, conceptos técnicos y actuando responsablemente con el medio ambiente. 05 Proteger las diferentes partes de la maquinaria y equipos aplicando normas de seguridad industrial. 3. CONOCIMIENTOS 3.1 CONOCIMIENTOS DE CONCEPTOS Y PRINCIPIOS • Funcionamiento y especificaciones de maquinaria, equipos y sus elementos según especificaciones de los fabricantes. • Rutas de inspección de la maquinaria, equipos e instalaciones. • Listas de inspección de la maquinaria, equipos e instalaciones • Herramientas estadísticas, resultados de análisis estadístico de fallas en el mantenimiento de maquinaria y equipo. • Métodos de análisis de fallas, técnicas de análisis de fallas, fallas que interrumpen las funciones. • Teoría de fallas que se pueden presentar en la maquinaria y equipos. • Fallas ocultas, fallas operacionales, fallas no operacionales • Lectura de instrumentos de control para garantizar la calidad del funcionamiento según especificaciones; manómetros, termómetros, vibraciones, rozamiento,

- 5. Sistema de Gestión de la Calidad LÍNEA TECNOLÓGICA DEL PROGRAMA: PRODUCCION Y TRANSFORMACION RED TECNOLÓGICA: Tecnologías de mantenimiento predictivo, preventivo y correctivo 5 nivel de lubricación, herramientas de medida, patrones. • Técnicas de limpieza, inspección, ajustes, tensión de correas, cadenas, cajas de velocidades, reductores, variadores de velocidad, mecanismo biela manivela. • Procedimientos para determinar desgaste. • Conceptos de: Desgaste, fricción, presión, temperatura, caudal. fuerza, tensión, tolerancia, velocidad, Fuerza, tensión, tolerancia, velocidad • Técnicas de ajustes y tolerancias. • Técnicas de ajuste de pernos y tornillos. • Procedimiento para calibración y ajuste de los elementos mecánicos: Poleas, correas, bielas, cojinetes, engranajes, mecanismos de 4 barras, mecanismos de barras abiertos, tapas. Protectores de correas, utilizados en los sistemas industriales. • Parámetros de calibración de acuerdo a cada sistema de producción industrial. • Herramientas de acuerdo al tipo de maquina o equipo. • Concepto de riesgo físico, técnico. • Normas de seguridad industrial y salud ocupacional en la ejecución de acciones preventivas. • Procesos de producción industrial metalmecánico, textil, alimentos y otros • Dibujo técnico: Vistas de acuerdo a las normas ISO y normas ANSI. Acotado, Dibujo a mano alzada, programas de CAD. • Conceptos de lubricación y Tribología: -Rozamiento, Calor y Lubricante. • Lubricación centralizada, lubricación descentralizada, lubricación abierta, lubricación cerrada, lubricación por vacío, lubricación por mecha, lubricación por gota, lubricación forzada, tubería, racores, aceiteras, graseras, carter y otros. • Tipos de fallas debidas a la lubricación. • Lubricantes (aceite y grasas) Definición, Tipos, Clasificación, clases, características. • Sistemas de lubricación característica y aplicación según el caso. • Cambios de aceites y grasas, tiempos de horas de trabajo de aceite y grasa. • Mantenimiento de los sistemas de lubricación. • Impacto ambiental y manejo ecológico de los desechos de lubricación. • Medidas que eviten la contaminación teniendo en cuenta agentes como el vapor, humos, ácidos, tierra, agua, etc. • Técnicas para la aplicación de lubricantes de acuerdo a las condiciones de trabajo de cada componente o elemento. • Tipos de lubricantes: Minerales y sintéticos, lubricantes orgánicos. • Daños por: corrosión, por ácidos, oxidación, por efectos del aire, por efectos de la humedad y desgastes por abrasión. • Sistemas de recubrimientos anticorrosivos y antioxidantes • Procedimientos de seguridad industrial en la manipulación de los insumos. • Clase de insumos de limpieza y su uso. • Procedimiento para limpiar y proteger los elementos de cada equipo 3.2 CONOCIMIENTOS DE PROCESO • Definir las especificaciones técnicas de la maquinaria y sus partes (capacidad,

- 6. Sistema de Gestión de la Calidad LÍNEA TECNOLÓGICA DEL PROGRAMA: PRODUCCION Y TRANSFORMACION RED TECNOLÓGICA: Tecnologías de mantenimiento predictivo, preventivo y correctivo potencia, voltajes, amperajes, consumos, normas, etc.) en los manuales, bitácoras de los equipos, placas etiquetas elaboradas por los fabricantes • Analizar los planos de los equipos para definir los componentes y funcionamiento • Obtener la información sobre el estado de la maquinaria y equipos a partir de la 6 elaboración de rutas de inspección. • Analizar la hoja de vida de la maquinaria y equipo para estimar los daños • Analizar las especificaciones de las maquinas y equipos para no someterlos a sobrecargas en el funcionamiento. • Analizar resultados estadísticos de fallas para establecer los mas repetitivas. • Analizar la causa raíz de la falla en los equipos de acuerdo con los modos de falla de cada elemento • Identificar los riesgos físicos y técnicos en los equipos de acuerdo con las normas de seguridad industrial y el tipo de proceso de producción. • Analizar los planos de los equipos para determinar los sistemas de lubricación • Inspeccionar los instrumentos de control para garantizar la calidad del funcionamiento según especificaciones. • Inspeccionar la maquinaria y equipo industrial (ruido, olor, presión, temperatura, vibración, color, fugas, desgaste en elementos, etc.), para detectar fallas o averías a tiempo evitando daños. • Aplicar procedimientos para determinar desgastes de acuerdo con el funcionamiento de la maquina y producto terminado. • Ajustar la tortillería en elementos mecánicos, de acuerdo con las especificaciones técnicas de los equipos. • Realizar la calibración de maquinaria y equipos de acuerdo con los parámetros técnicos de operación. • Manejar las herramientas e instrumentos para la calibración ajustes y control de los equipos del proceso de acuerdo a los procedimientos a ejecutar. • Revisar las instalaciones locativas donde se encuentra los equipos de acuerdo a sus especificaciones técnicas. • Clasificar los elementos o componentes que llevan lubricación según sus especificaciones técnicas • Aplicar los lubricantes (minerales vegetales, animales) de acuerdo con las actividades de diferentes procesos de producción. (Alimenticios, farmacéuticos, textiles, bebidas etc.) • Elaborar las cartas de lubricación de cada máquina y equipo determinando los puntos de lubricación, las frecuencias, diaria, semanal, mensual, trimestral, semestral, anual horas de operación, operaciones etc. El tipo de lubricante (aceite, grasa) y el sistema de lubricación. • Definir las rutas de lubricación en la planta de acuerdo a las cartas de lubricación de cada maquina y equipo. • Manejar las herramientas para ejecución de la lubricación. • Comparar los lubricantes de las diferentes marcas para determinar equivalencias y disminuir el número de marcas y aceites utilizados. • Aplicar las normas medioambientales en el manejo de desechos de lubricación. • Aplicar los diferentes métodos de protección de acuerdo con el daño: corrosión,

- 7. Sistema de Gestión de la Calidad LÍNEA TECNOLÓGICA DEL PROGRAMA: PRODUCCION Y TRANSFORMACION RED TECNOLÓGICA: Tecnologías de mantenimiento predictivo, preventivo y correctivo por ácidos, oxidación, por efectos del aire, por efectos de la humedad y desgastes por abrasión. • Realizar la limpieza de la maquinaria, según recomendaciones del fabricante. • Identificar los diferentes tipos de insumos para limpieza y protección de acuerdo 7 con el proceso de manufactura. • Interpretar catálogos de maquinaria y de lubricantes en inglés 4. CRITERIOS DE EVALUACION • Define coherentemente las especificaciones técnicas de la maquinaria de acuerdo con los manuales del fabricante. • Obtiene con rigurosidad la información sobre el estado de la maquinaria frente al producto terminado. • Analiza críticamente la hoja de vida de la maquinaria y equipo para estimar los daños de acuerdo con estado de la maquinaria frente al producto terminado • Analiza con rigurosidad los resultados estadísticos de fallas en el mantenimiento de maquinaria y equipo para establecer los correctivos del caso. • Determina con rigurosidad especificaciones técnicas de las máquinas y equipos para establecer las causales de daño. • Inspecciona con rigurosidad la maquinaria y equipo industrial para detectar fallas o averías de acuerdo al producto manufacturado • Inspección, ajustes, tensión de correas, cadenas, cajas de velocidades, reductores, variadores de velocidad, mecanismo biela manivela y otros. • Revisa minuciosamente las instalaciones locativas donde se encuentra la maquinaria y equipo reconociendo riesgos físicos y técnicos de acuerdo con las acciones de seguridad industrial y salud ocupacional de la empresa. • Utiliza con precisión instrumentos de medición y control (manómetros, termómetros, nivel de lubricación, herramientas de medida, patrones, etc), para realizar actividades preventivas. • Determina con rigurosidad desgastes de los elementos en la maquinaria de cuerdo con los manuales de la máquina. • Ajusta cuidadosamente la tortillería en elementos mecánicos, de acuerdo con los procedimientos técnicos establecidos. • Realiza con precisión la calibración de maquinaria y equipos de acuerdo con los parámetros técnicos de operación. • Ejecuta con precisión ajuste de pernos y tornillos de acuerdo con especificaciones técnicas. • Verifica el funcionamiento de equipos y herramientas de acuerdo al manual. • Clasifica los elementos o componentes que llevan lubricación según sus especificaciones técnicas • Aplica los lubricantes (minerales vegetales, animales) de acuerdo con las actividades de diferentes procesos de producción. (Alimenticios, farmacéuticos, textiles, bebidas etc.), teniendo en cuenta el impacto ambiental y manejo ecológico de los desechos de lubricación • Elabora las cartas de lubricación de cada máquina y equipo determinando los

- 8. Sistema de Gestión de la Calidad LÍNEA TECNOLÓGICA DEL PROGRAMA: PRODUCCION Y TRANSFORMACION RED TECNOLÓGICA: Tecnologías de mantenimiento predictivo, preventivo y correctivo puntos de lubricación, las frecuencias, diaria, semanal, mensual, trimestral, semestral, anual horas de operación, operaciones etc. • Define las rutas de lubricación en la planta de acuerdo a las cartas de 8 lubricación de cada maquina y equipo. • Realiza la limpieza de la maquinaria siguiendo procedimientos técnicos establecidos y las instrucciones del fabricante. 5. PERFIL TECNICO DEL INSTRUCTOR Requisitos Académicos: Poseer título a nivel de pregrado Experiencia laboral: Tener experiencia en el área de Mantenimiento electromecánico Industrial Competencias: • Estar certificado en la norma de competencia laboral “Ejecutar en los bienes acciones preventivas que conserven las condiciones fundamentales en intervalos predeterminados de operación, (tiempo, recorrido, número de operaciones).”. • Estar certificado en las normas de competencias para docentes

- 9. Sistema de Gestión de la Calidad LÍNEA TECNOLÓGICA DEL PROGRAMA: PRODUCCION Y TRANSFORMACION RED TECNOLÓGICA: Tecnologías de mantenimiento predictivo, preventivo y correctivo 9 CONTENIDOS CURRICULARES DE LA COMPETENCIA CODIGO VERSION DENOMINACION 280501004 1 Corregir las fallas y averías mecánicas de los bienes mediante las técnicas para restablecer una función especifica DURACIÓN ESTIMADA PARA EL LOGRO DEL APRENDIZAJE 880 horas 2. RESULTADOS DE APRENDIZAJE CODIGO DENOMINACIÓN 01 Diagnosticar fallas y averías mecánicas, eléctricas y electrónicas, óleo-neumática, en las máquinas y equipos aplicando conceptos y procedimientos técnicos. 02 Ejecutar técnicamente el procedimiento para desmontaje o montaje de elementos mecánicos, eléctricos, electrónicos básicos y óleo-neumáticos, aplicando procedimientos técnicos y normas medio ambientales y de salud ocupacional. 03 Fabricar y reconstruir el elemento mecánico de la maquinaria o equipo de acuerdo con las especificaciones técnicas. 04 Entregar la máquina asegurando su correcto funcionamiento mecánico, eléctrico, electrónico básico y óleo-neumático. 3. CONOCIMIENTOS 3.1 CONOCIMIENTOS DE CONCEPTOS Y PRINCIPIOS • Orden de trabajo, componentes principales, y su función en el control de los planes de mantenimiento. • Sistemas mecánicos, eléctricos, electrónicos básicos y óleo-neumático. • Procedimientos para el análisis de los manuales de la maquinaria. • Dibujo técnico, elaborar e interpretar planos con vistas de las piezas a fabricar, normalización de los elementos hidráulicos, neumáticos, electrónicos, mecánicos, electrónicos básicos, simbología interpretación en planos. Ajustes y tolerancias. • Manejo de catálogos de productos de mantenimiento en los sistemas mecánicos, eléctricos, electrónicos básicos y óleo-neumático. • Procedimientos para el análisis de los manuales de la maquinaria, criterios para realizar y actualizar manuales de procedimiento para el mantenimiento. • Definición de Mecánica Teórica: Estática, dinámica, cinemática básico. • Magnitudes Eléctricas: intensidad, voltaje, resistencia, potencia, corriente alterna , corriente continua • Generación y transporte de la energía eléctrica. • Sistemas de control electrónico: PLC (definición, aplicaciones, ejemplo de control con PLC) • Producción, distribución y preparación de la energía óleo neumática • Construcción interna de elementos óleo neumáticos • Lubricación en neumática: procedimientos

- 10. Sistema de Gestión de la Calidad LÍNEA TECNOLÓGICA DEL PROGRAMA: PRODUCCION Y TRANSFORMACION RED TECNOLÓGICA: Tecnologías de mantenimiento predictivo, preventivo y correctivo • Funcionamiento y modos de falla de los elementos en los sistemas mecánicos, 10 eléctricos, electrónicos básicos y óleo-neumático. • Procedimiento para identificar los repuestos de acuerdo a especificaciones técnicas de los componentes óleo neumáticos • Capacidad de análisis para descifrar el funcionamiento de un sistema del cual no hay manuales. • Seguimiento de cada una de las partes para detectar el daño tomando las correspondientes mediciones, cadena cinemática • Métodos de análisis de vibraciones de las partes de los equipos en funcionamiento.. • Técnicas de manejo de instrumentos o herramientas de diagnostico para los sistemas mecánico, eléctrico, electrónico básico y óleo-neumático. • Causas de los daños, técnicas de análisis de fallas. (conocimiento de técnicas de análisis de fallas), en los sistemas mecánico, eléctrico, electrónico básico y óleo-neumático. • Procedimiento de diagnostico de sistemas de Control y potencia. • Procedimientos para el cuidado de puntos críticos en la maquinaria y equipo. • Diagnostico de fallas de los equipos a partir de las variables (presión, temperatura, voltaje, amperaje, etc.). • Normas de seguridad industrial e higiene ocupacional para los procedimientos de mantenimiento. Normas de higiene requerida en la zona de trabajo según el proceso de producción. Normas para trabajo de alto riesgo, Normas para trabajo en caliente soldadura y oxicorte, Normas para trabajo en alturas, Normas para trabajo en espacios confinados, Normas de trabajo en sitios de alto riesgo de explosión, procedimientos para permiso de trabajo de alto riesgo, bloqueo, cierre y eliminación de energías peligrosas, dotación adecuada para desempeño de labores de mantenimiento, Normas de seguridad industrial en el montaje y desmontaje de componentes de máquinas, manejo de equipo pesado, grúas, polipastos etc. • Fuentes de energía que intervienen en las máquinas, eliminación de energías almacenadas y forma de bloqueo cierre con candados y cadenas según norma • Técnicas de manejo de herramientas, instrumentos de medición, dispositivos, utilizados en el montaje y desmontaje de los componentes de máquina, en los sistemas mecánicos, eléctricos, electrónicos básicos y óleo-neumático. • Procedimientos para el desmontaje y montaje y cuidados de los elementos en los sistemas mecánicos, eléctricos, electrónicos básicos y óleo-neumático, de las máquinas de producción industrial. • Técnicas de alineación y balanceo de los elementos mecánicos • Normas de ajuste y tolerancias en los elementos mecánicos (cojinetes de fricción y antifricción, poleas, engranajes, ejes etc). • Técnicas de manejo de herramientas, instrumentos, dispositivos, utilizados en el montaje y desmontaje de los componentes de maquinas. • Técnicas de manejo de stock de repuestos en el almacén. • Materiales utilizados en mantenimiento industrial, la madera como material de mantenimiento.

- 11. Sistema de Gestión de la Calidad LÍNEA TECNOLÓGICA DEL PROGRAMA: PRODUCCION Y TRANSFORMACION RED TECNOLÓGICA: Tecnologías de mantenimiento predictivo, preventivo y correctivo • Técnicas de manejo de herramientas de corte manual (machos de roscado, 11 extractores de tornillos rotos, seguetas, limas de ajuste manual. • Técnicas de manejo de maquinas herramientas (Torno, fresadora, limadora, taladrado Rectificadora plana, Rectificado cilíndrico etc). • Tipos y aplicaciones de Tratamientos térmicos. • Procedimiento de aplicación de soldadura de arco eléctrico, oxiacetileno, TIG MIG en los diferentes tipos de materiales, código de colores de los gases industriales y medicinales. • Recubrimientos: descripción del procedimiento y aplicaciones. (Metálicos, Carburos, Porcelana, Bronceado, Cobrizado, Cromado, Vulcanizado). • Productos químicos para reconstrucción de piezas • Constitución de elementos óleo neumáticos • Construcción interna de elementos óleo neumáticos: válvulas de: presión, caudal y direccionales, bombas, cilindros, motores, etc. • Procedimiento de puesta a punto de maquinaria. • Procedimiento de calibración de los dispositivos de protección eléctrica . • Proceso de ajuste y puesta a punto de un equipo industrial de acuerdo con los parámetros de calidad en la producción. • Funcionamiento normal de elementos mecánicos, hidráulicos, neumáticos, eléctricos, electrónicos, las temperaturas, presión, niveles de lubricantes, flujos, voltajes y amperajes para él buen funcionamiento de los elementos de maquinaria. etc. • Procedimiento de calibración de los dispositivos de protección (válvulas de presión, termostatos, presóstatos, detectores de fugas, protección eléctrica, protección mecánica, aislamiento térmico. • Manejo, calibración y funcionamiento de los aparatos de medición utilizados en el diagnóstico de los sistemas mecánicos, eléctricos, electrónicos básicos y óleo-neumático. • Procedimiento para establecer las especificaciones técnicas de los sistemas mecánicos, eléctricos, electrónicos básicos y óleo-neumático, en la maquinaria y equipos. • Concepto de garantía, fallas que puede cubrir la garantía, procedimientos para hacer efectivas las garantías. • La garantía de servicio debe ser de acuerdo con las especificaciones técnicas del proceso • La calidad de producción requerida de acuerdo con los estándares del producto. • Cuidado y conservación de los sistemas mecánicos, eléctricos, electrónicos básicos y óleo-neumático, de la maquinaria y equipos • Funcionamiento de la maquinaria y equipos en la producción industrial, especificaciones técnicas de la máquina, condiciones de operación. • Normas de seguridad para evitar accidentes de trabajo en el momento de verificación de funcionamiento de las maquinas. • Manejo ambiental: análisis de proceso y residuos que genera, procedimientos para el manejo de residuos de mecanizado, de embalaje, de procesos químicos gases industriales, residuos sólidos, lubricantes y repuestos (Baterías, lámparas

- 12. Sistema de Gestión de la Calidad LÍNEA TECNOLÓGICA DEL PROGRAMA: PRODUCCION Y TRANSFORMACION RED TECNOLÓGICA: Tecnologías de mantenimiento predictivo, preventivo y correctivo fluorescentes), normas ambientales para el manejo de los residuos, normas y sanciones del DAMA para las empresas que ocasionan impacto ambiental. 12 . 3.2 CONOCIMIENTOS DE PROCESO • Interpretar y documenta la orden de trabajo conforme a los planes de mantenimiento y los requerimientos de la empresa. • Consultar las especificaciones técnicas (planos, repuestos, capacidad de operación, potencia, voltajes, amperaje, consumos, lubricantes, etc.). de la maquinaria y equipos en los manuales de fabricación o casa matriz . • Definir los sistemas tecnológicos: mecánico, eléctrico, electrónico básico y óleo-neumático, de la maquinaria y equipo, de.acuerdo a especificaciones técnicas de los componentes, para conocer su comportamiento dentro de la maquina. • Identificar los sistemas de control electrónicos (sensores, PLC etc.) para tener precaución al realizar el mantenimiento. • Definir el daño realizando el seguimiento de cada una de las partes y sus componentes conforme al síntoma que presenta. • Establecer las causas de la falla o avería de acuerdo con las fallas operacionales, fallas de fabricación, fallas de diseño. • Reconocer el proceso de producción (alimentos, petroquímica, farmacéutica, químicas, etc.) para determinar el impacto de la falla y coordinar el mantenimiento con los encargados • Hacer efectivas las garantías cuando las fallas exceden las responsabilidades del trabajador según los procedimientos establecidos por la compañía. • Verificar las mediciones de las fuentes de energía del equipo y sus componentes conforme a sus especificaciones técnicas. • Manejar manuales de procedimiento en el desmontaje y montaje de los elementos. • Realizar la selección de herramientas e instrumentos de medición de acuerdo con el trabajo a realizar. • Realizar la eliminación de energías almacenadas (eléctrica, neumática, hidráulica, termodinámica, mecánica) en el equipo de acuerdo con las normas de seguridad industrial. • Realizar el cierre y bloqueo de las fuentes de energía (eléctrica, neumática, hidráulica, termodinámica, mecánica) de acuerdo con las normas de seguridad antes de realizar cualquier trabajo. • Identificar los sistemas de control Eléctricos (micros, temporizadores, contactores etc.), electrónicos (sensores, PLC etc.) para tener precaución al realizar el mantenimiento. • Desmontar, montar cuidadosamente cada elemento de los diferentes sistemas tecnológicos mecánicos, eléctricos, electrónicos básicos y óleo-neumáticos, de acuerdo con los procedimientos. • Reconocer los repuestos de acuerdo con las especificaciones técnicas de manuales y catálogos. • Actualizar los manuales de procedimiento y fichas estándar de acuerdo con los

- 13. Sistema de Gestión de la Calidad LÍNEA TECNOLÓGICA DEL PROGRAMA: PRODUCCION Y TRANSFORMACION RED TECNOLÓGICA: Tecnologías de mantenimiento predictivo, preventivo y correctivo 13 nuevos procedimientos establecidos en la empresa. • Realizar los planos de las piezas a reconstruir o fabricar de acuerdo a las necesidades técnicas del repuesto. • Realizar la selección de los materiales para la fabricación de los repuestos de acuerdo con sus especificaciones de diseño. • Determinar las piezas que se pueden reconstruir o fabricar en la planta o por contrato de acuerdo a las necesidades de mantenimiento. • Realizar la fabricación de repuestos utilizando las maquinas herramientas convencionales (torno, fresadora, rectificadora, esmeriles, seguetas etc.) o C.N.C. dando las dimensiones a los repuestos que se necesitan. • Identificar los tratamientos térmicos de las piezas de acuerdo a las especificaciones de los repuestos. • Definir en procesos de soldadura, el material, el tipo de proceso de soldadura, (arco eléctrico, oxiacetileno, TIG MIG etc.), el electrodo, y el procedimiento (precalentamiento, tipo de junta, tipo de enfriamiento, tratamiento posterior). • Definir en procesos de recubrimientos, químicos, metálicos el material, el tipo de recubrimiento (acero, bronce, cobre, cromado, zinc, cauchos, resinas, etc.) y procedimiento (precalentamiento, aplicación, tratamiento posterior). • Recuperar diferentes elementos óleo-neumáticos (válvulas, bombas, motores, etc.) • Aplicar las normas de Seguridad Industrial, para prevenir accidentes en la reparación de los repuestos de la maquinaria. • Realizar a la máquina la puesta a punto verificando: funciones de la máquina, funciones de la Máquina sin carga. funciones de la Máquina con carga, seguimiento en periodos del asentamiento del equipo reparado, analizando las posibles fallas que se generen al mantener la maquina. • Analizar el desempeño de las funciones de la máquina realizando inspecciones con los instrumentos de medición (presión, temperatura, potencia, voltajes, amperaje, fugas etc.). • Revisar y ajustar los dispositivos de protección (válvulas de presión, termostatos, presóstatos, detectores de fugas, protección eléctrica, protección mecánica, aislamiento térmico, etc.) según la normatividad vigente. • Realizar la calibración de los equipos de control para dar confiabilidad en los procesos • Revisar y ajustar los sistemas de transferencia de calor y fluidos de acuerdo con las necesidades del proceso productivo. • Verificar las especificaciones técnicas de la maquinaria y equipo para que no se hayan alterado sus parámetros de funcionamiento después de realizar su mantenimiento. • Tratar los residuos sólidos y líquidos, repuestos, embalajes que se reemplazaron de acuerdo con la norma medioambiental vigente, disminuyendo el impacto ambiental. • Aplicar las medidas o normas de Seguridad Industrial e higiene Ocupacional en todos los procesos de mantenimiento 4 CRITERIOS DE EVALUACION

- 14. Sistema de Gestión de la Calidad LÍNEA TECNOLÓGICA DEL PROGRAMA: PRODUCCION Y TRANSFORMACION RED TECNOLÓGICA: Tecnologías de mantenimiento predictivo, preventivo y correctivo • Interpreta y documenta cuidadosamente y con precisión la orden de trabajo de 14 acuerdo con los planes de mantenimiento y requerimientos de la empresa. • Define y analiza ordenadamente los sistemas tecnológicos mecánico, eléctrico, electrónico básico y óleo-neumático, de acuerdo con las características de funcionamiento y operación de la máquina o equipo industrial para conocer su comportamiento dentro de la maquina. • Define cuidadosamente y con precisión el daño realizando el seguimiento de cada una de las partes y sus componentes de acuerdo al síntoma que presenta para poder establecer el procedimiento de mantenimiento a efectuar. • Establece analizando las causas de la falla o avería de acuerdo con las fallas operacionales, fallas de fabricación, fallas de diseño para tomar las acciones correctivas dentro del plan de mantenimiento • Reconoce responsablemente el proceso de producción (alimentos, petroquímica, farmacéutica, químicas etc.) para determinar el impacto de la falla y coordinar el mantenimiento con los encargados • Verifica en forma ordenada y prudentemente las mediciones de las fuentes de energía del equipo y sus componentes conforme a sus especificaciones técnicas para diagnosticar la máquina o equipo industrial • Aplica responsable y disciplinadamente las medidas o normas de Seguridad Industrial e higiene Ocupacional en todos los procesos de mantenimiento para desarrollar acertadamente y con seguridad los programas de mantenimiento. • Selecciona con responsabilidad el manejo de manuales de procedimiento en el desmontaje y montaje de los elementos, para garantizar el correcto desarrollo de actividades de mantenimiento. • Realiza, responsable y cuidadosamente la selección de herramientas e instrumentos de medición de acuerdo con el trabajo a realizar, para elaborar correctamente los planos de los elementos mecánicos. • Realiza en forma disciplinada y responsablemente el cierre y bloqueo de las fuentes de energía (eléctrica, neumática, hidráulica, termodinámica, mecánica) de acuerdo con las normas de seguridad antes de realizar cualquier trabajo, para garantizar la seguridad del personal involucrado en actividades de mantenimiento. • Identifica, cuidadosamente los sistemas de control Eléctricos (micros, temporizadores, contactores etc.), electrónicos (sensores, PLC etc.) para tener precaución al realizar el mantenimiento. • Desmonta, monta cuidadosamente, ordenada y responsablemente cada elemento de los diferentes sistemas tecnológicos: mecánico, eléctrico, electrónico básico y óleo-neumático de acuerdo con los procedimientos técnicos establecidos, para asegurar el correcto desarrollo de las actividades de mantenimiento. • Reconoce acertadamente los repuestos de acuerdo con las especificaciones técnicas de manuales y catálogos, para permitir el correcto desarrollo del mantenimiento a través de la selección de elementos con calidad. • Actualiza ordenada y disciplinadamente los manuales de procedimiento y fichas estándar de acuerdo con los nuevos procedimientos establecidos en la empresa,

- 15. Sistema de Gestión de la Calidad LÍNEA TECNOLÓGICA DEL PROGRAMA: PRODUCCION Y TRANSFORMACION RED TECNOLÓGICA: Tecnologías de mantenimiento predictivo, preventivo y correctivo para garantizar el control sobre las actividades programadas en el plan de mantenimiento. • Mantiene, respetuosa y tolerantemente buenas relaciones interpersonales en el desempeño laboral estimulando el trabajo en equipo, para garantizar la efectiva coordinación y ejecución de los trabajos de mantenimiento • Realiza, responsable, cuidadosa y ordenadamente los planos de las piezas a reconstruir o fabricar de acuerdo a las necesidades técnicas del repuesto, para permitir la fabricación correcta de los mismos. • Realiza, responsablemente la selección de los materiales para la fabricación de los repuestos de acuerdo con sus especificaciones de diseño, determinado la calidad y durabilidad de los repuestos. • Realiza con responsabilidad y cuidado la fabricación o reconstrucción de repuestos utilizando: maquinas herramientas convencionales (torno, fresadora, rectificadora, esmeriles, seguetas etc.) o C.N.C., procesos de soldadura, tratamientos térmicos, procesos de recubrimientos, para contribuir al efectivo cumplimiento del plan de mantenimiento. • Recupera responsablemente los diferentes elementos (válvulas, bombas, 15 motores, etc.), de acuerdo con los procedimientos de seguridad. • Identificar procedimiento para calibración y ajuste de los elementos mecánicos según normas. • Realiza la puesta a punto de un equipo industrial de acuerdo con los parámetros de calidad en la producción • Verificar las especificaciones técnicas de la maquinaria y equipo para que no se hayan alterado sus parámetros de funcionamiento después de realizar su mantenimiento • Aplica, con responsabilidad y disciplina las normas de Seguridad Industrial, para prevenir accidentes en la reparación de los repuestos de la maquinaria • Clasifica y almacena ordenadamente los repuestos de acuerdo a la clase de material • Almacena responsablemente los residuos de acuerdo a sus especificaciones de uso • Identifica los peligros del entorno que podrían afectar la integridad física y psicológica. 5.PERFIL TECNICO DEL INSTRUCTOR Requisitos Académicos: Poseer título a nivel de pregrado Experiencia laboral: Tener experiencia en el área de Mantenimiento Mecánico Industrial Competencias: • Estar certificado en la norma de competencia laboral “Corregir las fallas y averías mecánicas de los bienes mediante las técnicas para restablecer una función especifica.”. • Estar certificado en las normas de competencias para docentes

- 16. Sistema de Gestión de la Calidad LÍNEA TECNOLÓGICA DEL PROGRAMA: PRODUCCION Y TRANSFORMACION RED TECNOLÓGICA: Tecnologías de mantenimiento predictivo, preventivo y correctivo 16 CONTENIDOS CURRICULARES DE LA COMPETENCIA CODIGO VERSION DENOMINACION 280501001 1 Establecer los requerimientos necesarios para desarrollar las actividades de la orden de trabajo de acuerdo con plan de mantenimiento. DURACIÓN ESTIMADA PARA EL LOGRO DEL APRENDIZAJE 200 horas 2. RESULTADOS DE APRENDIZAJE CODIGO DENOMINACIÓN 01 Identificar los procedimientos de mantenimiento de la empresa. 02 Identificar y analizar el tipo de mantenimiento a realizar. 03 Establecer recursos para el mantenimiento 04 Establecer los riesgos técnicos y físicos en el desarrollo de la actividad de mantenimiento 3. CONOCIMIENTOS 3.1 CONOCIMIENTOS DE CONCEPTOS Y PRINCIPIOS • Conceptos básicos de un plan estratégico. • Conceptos y aplicaciones de los modelos de mantenimiento, RCM, MCC, TPM, Kaizen, 5S, CDM y otros. • Tipos de organigrama de las diferentes empresas u organizaciones. • Políticas y estrategias de mantenimiento de las empresas. • Plan de Mantenimiento, definición y aplicación • Manejo de software de Mantenimiento • Concepto y aplicación de la orden de trabajo. • Tipos de orden de trabajo: interna, externa. • Concepto y aplicación de mantenimiento preventivo, predictivo, proactivo, programado. • Funciones del personal del departamento de mantenimiento. • Riesgos que afectan el funcionamiento de la máquina • Causales de daños operativos eléctricos, electrónicos, mecánicos, hidráulicos, y neumáticos • Herramientas estadísticas 5W lluvia de ideas, análisis de pareto, diagrama causa efecto, análisis de correlación y otras. • Análisis de hojas de vida e historial de la maquinaria y equipos. • Concepto de tiempo medio entre fallas, tiempo medio de reparaciones, el promedio de fallas, daños críticos y daños esporádicos en las hojas de vida e historial de la máquina. • Procedimientos para el manejo de manuales de maquinaria y equipos (Planos eléctricos, mecánicos, electrónicos, hidráulicos y neumáticos9.

- 17. Sistema de Gestión de la Calidad LÍNEA TECNOLÓGICA DEL PROGRAMA: PRODUCCION Y TRANSFORMACION RED TECNOLÓGICA: Tecnologías de mantenimiento predictivo, preventivo y correctivo • Ingles Técnico en catálogos y manuales. • Diligenciar una orden de trabajo o reporte de falla (hora de falla, hora de arranque), manejado el ciclo PEBA para implementar solución y evitar repetición de fallas • Componentes de los sistemas mecánicos, eléctricos, electrónicos, neumáticos e 17 hidráulicos, normas y especificaciones técnicas de los repuestos. • Interpretación de planos. • Catálogos para pedido de herramientas y repuestos. . • Procedimientos para el manejo y cuidados de las herramientas convencionales, herramientas de corte manual y otras utilizadas en mantenimiento y lubricación. • Procedimientos para el manejo, cuidados y funcionamiento de los instrumentos de medición. . • Instrumentos para medir: peso longitud temperatura, presión flujo, etc. • Informática básica, Internet, búsqueda de información. • Relación cliente técnico interno externo. • Buenas relaciones interpersonales con sus compañeros de trabajo. • Normas para: seguridad e higiene ocupacional para los procedimientos de mantenimiento, higiene requerida en la zona de trabajo según el proceso de producción, trabajo de alto riesgo, trabajo en caliente soldadura y oxicorte, trabajo en alturas, trabajo en espacios confinados, trabajo en sitios de alto riesgo de explosión. 3.2 CONOCIMIENTOS DE PROCESO • Interpretar el plan estratégico de la compañía para que las labores en el área de mantenimiento concuerden con las directrices de la compañía. • Identificar los modelos de mantenimiento RCM, TPM, 5S, Kaizen, CDM, para su aplicación en el desempeño laboral. • Identificar la organización de la empresa. • Identificar las políticas de la compañía para el área de mantenimiento. • Interpretar la información en la orden de trabajo de acuerdo al plan de mantenimiento preventivo, predictivo, proactivo, programado. • Identificar tipos de orden de trabajo. • Definir los recursos de apoyo de acuerdo con la dificultad del trabajo o proceso. • Identificar el personal para las diferentes actividades de mantenimiento • Identificar y prever las posibles causas de daño antes de la ejecución del mantenimiento. • Análizar estadísticamente las posibles causas de los daños de las maquinas y equipos. • Determinar el tiempo medio entre fallas, tiempo medio de reparaciones, el promedio de fallas, daños críticos y daños esporádicos en las hojas de vida e historial de la maquina. • Analizar planos bitácoras, hojas de vida, manuales y especificaciones técnicas de las maquinas y equipos.

- 18. Sistema de Gestión de la Calidad LÍNEA TECNOLÓGICA DEL PROGRAMA: PRODUCCION Y TRANSFORMACION RED TECNOLÓGICA: Tecnologías de mantenimiento predictivo, preventivo y correctivo • Consultar las especificaciones técnicas (capacidad, potencia, voltaje, amperaje, procedimientos de operación etc.) en los manuales, bitácora de los equipos, placas, etiquetas definidas por el fabricante. • Interpretar y analizar planos eléctricos, mecánicos, electrónicos, hidráulicos, y 18 neumáticos • Interpretar catálogos, manuales en inglés • Operar software de mantenimiento para manejar inventario de repuestos, ficha técnica, manejo de personal de mantenimiento, hojas de vida de maquinas, planes de mantenimiento, e informes. • Identificar los componentes de los equipos en los planos que aparecen en los manuales de los equipos. • Definir los repuestos de acuerdo con las necesidades de mantenimiento, teniendo en cuenta los manuales, las hojas de vida de los equipos. • Solicitar los insumos, las herramientas y los instrumentos de medición para la adecuación de las piezas y equipos de acuerdo con la orden de trabajo. • Identifica los insumos de limpieza, herramientas, instrumentos de medición, de acuerdo con la orden de trabajo. • Coordinar las actividades de mantenimiento con los compañeros de otras disciplinas técnicas y la parte operativa para evitar accidentes de trabajo y pérdidas de rendimiento en los equipos. • Solicitar las asesorías técnicas con los proveedores del equipo de acuerdo con los lineamientos de la jefatura, Dirección del área, o Gerencia de la organización. • Identificar los riesgos técnicos y físicos para elaborar la actividad de mantenimiento según la orden de trabajo implementando las medidas de seguridad industrial. • Diligenciar la información en la orden de trabajo de acuerdo con el alistamiento requerido. 4. CRITERIOS DE EVALUACION • Interpreta con coherencia el plan estratégico de la compañía para que las labores en el área de mantenimiento concuerden con las directrices de la compañía. • Identifica los modelos de mantenimiento RCM, TPM, 5S, Kaizen, CDM, de acuerdo con aplicación en el desempeño laboral. • Identifica las políticas de la compañía para el área de mantenimiento. • Interpreta la información en la orden de trabajo de acuerdo al plan de mantenimiento preventivo, predictivo, proactivo, programado. • Define los recursos de apoyo de acuerdo con la dificultad del trabajo o proceso. • Consulta con responsabilidad las especificaciones técnicas (capacidad, potencia, voltaje, amperaje, procedimientos de operación etc.) de acuerdo a los manuales del fabricante, bitácora de los equipos, placas, etiquetas definidas por el fabricante. • Interpreta analíticamente planos eléctricos, mecánicos, óleo-neumáticos de acuerdo con los manuales del fabricante • Traduce del Ingles manuales de las máquinas. • Diligencia con veracidad la orden de trabajo de acuerdo con los parámetros de

- 19. Sistema de Gestión de la Calidad LÍNEA TECNOLÓGICA DEL PROGRAMA: PRODUCCION Y TRANSFORMACION RED TECNOLÓGICA: Tecnologías de mantenimiento predictivo, preventivo y correctivo mantenimiento establecidos y con el alistamiento requerido para la actividad de mantenimiento. • Opera con responsabilidad software de mantenimiento para manejar inventario de repuestos, ficha técnica, manejo de personal de mantenimiento, hojas de vida de maquinas, planes de mantenimiento, e informes, de acuerdo a las actividades de mantenimiento • Define meticulosamente los repuestos de acuerdo con las necesidades de mantenimiento, teniendo en cuenta los manuales, las hojas de vida de los equipos • Identifica con responsabilidad los insumos de limpieza de acuerdo con la orden 19 de trabajo. • Identifica con responsabilidad insumos, herramientas, instrumentos de medición a utilizar en la actividad de mantenimiento de acuerdo con la orden de trabajo. • Coordina con responsabilidad las actividades de mantenimiento con los compañeros de otras disciplinas técnicas y la parte operativa para evitar accidentes de trabajo y pérdidas de rendimiento en los equipos. • -Identifica responsablemente los riesgos técnicos y físicos para elaborar la actividad de mantenimiento según la orden de trabajo implementando las medidas de seguridad industrial. 5. PERFIL TECNICO DEL INSTRUCTOR Requisitos Académicos: Poseer título a nivel de pregrado Experiencia laboral: Tener experiencia en el área de Mantenimiento Mecánico Industrial Competencias: • Estar certificado en la norma de competencia laboral “Establecer los requerimientos necesarios para desarrollar las actividades de la orden de trabajo de acuerdo con plan de mantenimiento)”. Estar certificado en las normas de competencias para docentes

- 20. Sistema de Gestión de la Calidad LÍNEA TECNOLÓGICA DEL PROGRAMA: PRODUCCION Y TRANSFORMACION RED TECNOLÓGICA: Tecnologías de mantenimiento predictivo, preventivo y correctivo 20 CONTENIDOS CURRICULARES DE LA COMPETENCIA CODIGO VERSION DENOMINACION 280501003 1 Predecir las fallas de los equipos verificando continuamente el estado del bien frente a los parámetros establecidos por el fabricante o normas internacionales. DURACIÓN ESTIMADA PARA EL LOGRO DEL APRENDIZAJE 110 horas 2. RESULTADOS DE APRENDIZAJE CODIGO DENOMINACIÓN 01 Definir los parámetros nominales de funcionamiento de los equipos de acuerdo con las especificaciones técnicas establecidas por el fabricante en los manuales de operación y mantenimiento de la maquinaria y equipos. 02 Establecer la causa raíz de la falla en los equipos para definir el plan de mantenimiento pertinente. 03 Control del estado de los bienes por medio de ensayos no destructivos para establecer el funcionamiento de la maquinaria y equipos. 04 Establecer actividades de mantenimiento preventivo a partir del análisis del mantenimiento predictivo de los equipos 3. CONOCIMIENTOS 3.1 CONOCIMIENTOS DE CONCEPTOS Y PRINCIPIOS • Métodos para determinar equipos críticos y puntos críticos. • Características y funcionamiento de la maquinaria industrial, generadores, motores, etc. • Mantenimiento predictivo, preventivo, programado, correctivo, mejorativo, TPM y RCM. • Conceptos de rentabilidad, productividad, mantenibilidad de equipos y disminución de tiempos en los procesos industriales • Vida útil de los elementos electromecánicos • Comparaciones de funcionamiento entre los equipos • Hojas de vida de los equipos con los registros históricos. • Determinar con los registros históricos los daños crónicos. • Tipos de fallas que se pueden presentar en los sistemas redes eléctricas industriales, motores, transformadores y sistemas mecánicos etc. • Objetivo de la productividad, rentabilidad, disminución de tiempos en los procesos industriales como mantenerla e incrementarla. • Limites de diseño para control del rendimiento de la maquina. • Características determinadas por el fabricante del equipo y sus parámetros nominales y condiciones de operación. • Registros de variables electromecánicas para llegar a conclusiones • Procedimiento de análisis de falla

- 21. Sistema de Gestión de la Calidad LÍNEA TECNOLÓGICA DEL PROGRAMA: PRODUCCION Y TRANSFORMACION RED TECNOLÓGICA: Tecnologías de mantenimiento predictivo, preventivo y correctivo • Manejo de técnicas de análisis de fallas: 5w, lluvia de ideas, análisis de Pareto, 21 diagrama causa-efecto análisis de correlación y otros. • Tipos de fallas más comunes en los elementos de los sistemas de los equipos industriales. • Metodología para la solución de problemas en los procesos productivos. • Concepto del tiempo medio entre fallas y el tiempo medio de reparaciones. • Conceptos índices de gestión de mantenimiento clase mundial • Análisis a partir de la hoja de vida de los equipos y archivo de ordenes de trabajo • Interpretación de datos entregados por el laboratorio en el análisis predictivo. • Procedimientos de monitoreo por variables eléctricas. • Pruebas de vacío, cortocircuito, y rotor bloqueado para motores y transformadores. • Pruebas de aislamiento • Comparaciones de operación del equipo con los datos de placa y parámetros nominales de operación establecidas por el fabricante. • Aplicaciones del ensayo de tintas penetrantes. • Teoría de vibraciones y su aplicación al monitoreo de maquinas. • Manejo de los equipos de vibraciones, termografía, análisis de resultados. • Registros del análisis de: vibraciones, termografía, inspección de variables electromecánicas y análisis de aceites. • Teoría y práctica de ensayos no destructivos. • Teoría y aplicación de los conceptos de Ultrasonido. • Los conceptos de mantenimiento predictivo en los sistemas. • Variables de diagnóstico. • Métodos de análisis de aceites como instrumento predictivo, análisis de rigidez dieléctrica • Estrategias para la aplicación de los conceptos sobre el RCM. • Herramientas para análisis de causas de fallas: AMEF. • Procedimiento para la elaboración de un informe detallado con los registros actuales e históricos de la maquinaria. 3.2 CONOCIMIENTOS DE PROCESO • Listar maquinas que pueden ser sometidas a los procesos de monitoreo según criticidad en el proceso. • Determinar los parámetros de funcionamiento un equipo para ver si se encuentra trabajando fuera de norma. • Interpretar hojas de vida de los equipos con registros históricos. • Identificar los tipos de fallas que se pueden presentar en los sistemas redes eléctricas industriales, motores, transformadores y sistemas mecánicos • Identificar las condiciones de operación del equipo para evaluar su rendimiento dentro de los límites de diseño de acuerdo con el manual de fabricación y operación de la máquina. • Verificar que la máquina cumple las variables de proceso, temperatura, presión, velocidad, concentración, pH tiempo, etc • Comparar las variables electromecánicas de operación con los registros

- 22. Sistema de Gestión de la Calidad LÍNEA TECNOLÓGICA DEL PROGRAMA: PRODUCCION Y TRANSFORMACION RED TECNOLÓGICA: Tecnologías de mantenimiento predictivo, preventivo y correctivo históricos para observar las variaciones y sus causas, de acuerdo con los valores de diseño de la maquina. • Analizar los registros variables electromecánicas para llegar a conclusiones • Utilizar las herramientas de análisis de fallas tales como diagrama pareto, causa-efecto, Espina de pescado, lluvia de ideas, porque (análisis causa-raíz), 5M, 5W 22 son s para encontrar las causas de las fallas que se presentan en un equipo. • Listar acciones a poner en práctica para evitar que la falla se presente o se repita. • Determinar monitoreo de variables para ver el estado de los bienes frente a los parámetros técnicos de diseño. • Las tintas penetrantes son utilizadas de acuerdo con las aplicaciones pertinentes • Tomar gráficos de vibraciones para diferentes elementos en las maquinas rotativas, como herramienta de diagnostico en las maquinas y equipos • Realizar monitoreos de termografía para máquinas, redes eléctricas industriales, automatismos eléctricos y equipos que están sometidos a cambios de temperatura durante su funcionamiento. • Interpretar gráficos de termografía para ubicar en la maquina el sitio donde hay una posible falla. • Recoger muestras de aceite a los equipos que usan aceite de acuerdo con los procedimientos establecidos. • Diagnosticar el desgaste de los elementos según las condiciones de funcionamiento, basados en el manual de los equipos. • Utilizar los modos de falla de cada elemento para elaborar el diagnostico de cada equipo. • Analizar la causa-efecto para evitar daños imprevistos de los equipos y maquinaria con herramientas. (AMEF), teniendo en cuenta las recomendaciones del fabricante • Listar actividades para programar los mantenimientos preventivos de acuerdo con las inspecciones realizadas. • Realizar los ajustes al programa de mantenimiento preventivo acuerdo a los resultados de la inspección predictiva. • Evaluar resultados de la verificación de procesos y de producto. Elaborar listados de acciones preventivas y correctivas. • Elaborar de manera técnica listas de chequeo para la verificación de procesos de producción. Elaborar diagnósticos del funcionamiento de los equipos. 4. CRITERIOS DE EVALUACION • Determina objetivamente los parámetros de funcionamiento de un equipo para ver si se encuentra trabajando fuera de norma de acuerdo al manual de funcionamiento • Analiza coherentemente las hojas de vida de los equipos con registros históricos para determinar periodicidad de las fallas. • Identifica adecuadamente los tipos de fallas que se pueden presentar en los sistemas redes eléctricas industriales, motores, transformadores y sistemas mecánicos para encontrar la posible causa de falla

- 23. Sistema de Gestión de la Calidad LÍNEA TECNOLÓGICA DEL PROGRAMA: PRODUCCION Y TRANSFORMACION RED TECNOLÓGICA: Tecnologías de mantenimiento predictivo, preventivo y correctivo • Verifica responsablemente las condiciones de operación del equipo para evaluar 23 su rendimiento dentro de los límites de diseño. • Verifica que la máquina cumple las variables de proceso, temperatura, presión, velocidad, concentración, pH tiempo, etc. • Aplica las normas de seguridad industrial, salud ocupacional y medio ambientales • Compara responsablemente los registros de las variables electromecánicas de operación con los registros históricos para observar las variaciones y sus causas. • Utiliza las herramientas de análisis de fallas tales como diagrama pareto, causa-efecto, Espina de pescado, lluvia de ideas, porque porque _(análisis causa-raiz), 5M, 5W son s para encontrar las causas de las fallas que se presentan en un equipo. . • Encuentra responsablemente La causa- raíz de la falla aplicando técnicas de análisis de fallas al diagnostico del equipo para tomar decisiones sobre mantenimientos futuros • Lista coherentemente acciones a poner en práctica para evitar que la falla se presente o se repita. • Determina responsablemente el monitoreo de variables para ver el estado de los bienes frente a los parámetros técnicos de diseño. • Utiliza adecuadamente las tintas penetrantes de acuerdo con las aplicaciones pertinentes para los diferentes usos particulares • Establece procedimientos para utilizar responsablemente el ultrasonido activos y pasivos de acuerdo al uso particular para la detección de defectos, medición de espesores y detección de fugas • Establece con precisión procedimientos para tomar gráficos de vibraciones para diferentes elementos en las maquinas rotativas para establecer condiciones de operación de la maquina • Establece adecuadamente procedimientos de análisis de vibraciones como herramienta de diagnostico en las maquinas y equipos para realizar monitoreo de condición a los equipos • Realiza monitoreos de termografía para máquinas, redes eléctricas industriales, automatismos eléctricos y equipos que están sometidos a cambios de temperatura durante su funcionamiento para determinar las condiciones de operación de los mismos • Interpreta gráficos de termografía para ubicar en la maquina el sitio donde hay una posible falla para tomar acciones correctivas o preventivas y evitar que la falla se suceda. • Inspecciona responsablemente las variables electromecánicas de operación y las compara con los valores de diseño de la maquina para tomar acciones • Recoge adecuadamente muestras de aceite a los equipos que usan aceite de acuerdo con los procedimientos establecidos. • Interpreta asertivamente el análisis de aceite para diagnosticar desgaste en elementos de máquinas. • Diagnóstica responsablemente el desgaste de los elementos según las condiciones de funcionamiento, basados en el manual de los equipos. • Analiza adecuadamente la causa-efecto para evitar daños imprevistos de los

- 24. Sistema de Gestión de la Calidad LÍNEA TECNOLÓGICA DEL PROGRAMA: PRODUCCION Y TRANSFORMACION RED TECNOLÓGICA: Tecnologías de mantenimiento predictivo, preventivo y correctivo 24 equipos y maquinaria con herramientas. • Atiende responsablemente las recomendaciones del fabricante sobre el mantenimiento y operabilidad de los equipos de acuerdo con los manuales • Lista responsablemente actividades para programar los mantenimientos preventivos de acuerdo con las inspecciones realizadas. • Realiza coherentemente los ajustes al programa de mantenimiento preventivo acuerdo a los resultados de la inspección predictiva. • . 5.PERFIL TECNICO DEL INSTRUCTOR Requisitos Académicos: Poseer título a nivel de pregrado Experiencia laboral: Tener experiencia en el área de Mantenimiento Mecánico Industrial Competencias: • Estar certificado en la norma de competencia laboral “Predicción de fallas en los equipos”. • Estar certificado en las normas de competencias para docentes

- 25. Sistema de Gestión de la Calidad LÍNEA TECNOLÓGICA DEL PROGRAMA: PRODUCCION Y TRANSFORMACION RED TECNOLÓGICA: Tecnologías de mantenimiento predictivo, preventivo y correctivo 25 CONTENIDOS CURRICULARES DE LA COMPETENCIA CÓDIGO VERSION DENOMINACION 280501005 1 Mejorar un bien o proceso mediante la modificación de un parámetro técnico según necesidades específicas DURACIÓN ESTIMADA PARA EL LOGRO DEL APRENDIZAJE 160 horas 2. RESULTADOS DE APRENDIZAJE CODIGO DENOMINACIÓN 01 Analizar calidad en el proceso de producción 02 Analizar productividad en el proceso de producción 03 Realizar mejoras o adaptaciones por reemplazo de repuestos 04 Prolongar la vida útil de la maquinaria y equipo 3. CONOCIMIENTOS 3.1 CONOCIMIENTOS DE CONCEPTOS Y PRINCIPIOS • Procedimientos para manejo de información técnica en manuales de maquinaria • Manuales técnicos: planos mecánicos, eléctricos, neumáticos, hidráulicos • Ingles técnico: traducción de manuales • Cadena cinemática. • Procesos de producción por serie y por lotes. • Conceptos de productividad • Técnicas para mejorar la calidad de producción • Métodos para mejorar la rentabilidad de la maquinaria. • Tiempos de producción: tiempos y movimientos. • Capacidad instalada. • Cuellos de botella. • Volumen de producción. • Evolución de los sistemas de control, redes para la gestión de producción. • Confiabilidad y disponibilidad de maquinaria. • Tecnología de control de maquinaria • Conceptos de calidad en parámetros de rendimiento de la maquinaria y equipo. • Parámetros de rendimiento de la maquinaria y equipo. • Parámetros de calidad de la empresa. • Concepto e incidencia de los factores que afectan la calidad, tiempos de producción, materia prima e inciden en el rendimiento y calidad del proceso. • Herramientas estadísticas: Lluvia de ideas, análisis de pareto, 5w, diagrama

- 26. Sistema de Gestión de la Calidad LÍNEA TECNOLÓGICA DEL PROGRAMA: PRODUCCION Y TRANSFORMACION RED TECNOLÓGICA: Tecnologías de mantenimiento predictivo, preventivo y correctivo 26 causa efecto, estratificación y otros. • Métodos de análisis costo /– beneficios al mejorar un proceso. • Tratamiento para los daños crónicos y esporádicos, fallas ocultas. • Concepto de innovación. • Representantes comerciales de las máquinas • Modularidad de las partes de los equipos para facilitar la reparación o cambio • Materiales nuevos. (Plásticos, cerámicas, maderas) • Nuevas formas de energía. • Redes de gestión de producción. • Estrategias de actualización tecnológica de los equipos. • Criterios de renovación de equipos por obsolescencia. • Normalización y especificación técnica de repuestos. • Métodos de análisis de costo de importación o adaptación. • Métodos de reducción de los tiempos de intervención por mantenimiento • Valores y condiciones de diseño para no exceder después de reacondicionar el sistema. • Concepto de vida útil, tiempo real de trabajo. • Método de cálculo aproximado de la vida útil de las máquinas • Desarrollos tecnológicos en el área de mantenimiento industrial. • Electrónica básica en el mejoramiento de los equipos. • P.L.C, Sensórica. • Estrategias para prolongar la vida útil de las maquinas con sistemas eléctricos, electrónicos, lubricación, neumáticos, hidráulicos. • Métodos de análisis costo – beneficios al mejorar un proceso. • Técnicas de repotenciación de equipos • Competitividad. • Métodos de análisis costo – beneficios al mejorar un proceso. • Especificación técnica de repuestos 3.2 CONOCIMIENTOS DE PROCESO • Consultar especificaciones técnicas, planos mecánicos, eléctricos, neumáticos, hidráulicos de la maquinaria y equipos, • Identificar el funcionamiento de los equipos. • Analizar la calidad y productividad del proceso para observar si el desempeño de los recursos es el requerido. • Identificar procesos de producción. • Mejorar las condiciones de operación y control en la maquinaria acuerdo con las necesidades de la compañía. • Analizar calidad de los parámetros de rendimiento de maquinaria y equipo según especificaciones técnicas. • Analizar los factores que afectan la calidad del proceso, tiempos de producción, tiempos de mantenimiento, materia prima. • Analizar estadísticamente los problemas de máquinas y equipos. • Establecer daños crónicos para formular rediseños utilizando análisis estadístico de falla. • Identificar representante comercial de las máquinas para consultar su concepto para que

- 27. Sistema de Gestión de la Calidad LÍNEA TECNOLÓGICA DEL PROGRAMA: PRODUCCION Y TRANSFORMACION RED TECNOLÓGICA: Tecnologías de mantenimiento predictivo, preventivo y correctivo 27 la mejora del equipo se mantenga dentro de los criterios de diseño. • Adaptar los bienes para mayor rentabilidad de acuerdo con los desarrollos tecnológicos. • Adaptar los repuestos cuando están descontinuados, cuando no están normalizados, cuando es muy costosa su importación, para el buen funcionamiento del bien • Mejorar los equipos para facilitar las condiciones de mantenimiento. • Analizar en la maquina las condiciones de operación, limpieza, seguridad y ergonomía. • Evaluar la vida útil del diseño de la pieza y la maquina contra el tiempo real de trabajo • Prolongar el tiempo de vida útil de la maquinaria repotenciando sus sistemas tecnológicos. • Presentar propuesta de mejora de un proceso o de un bien, teniendo en cuenta la normatividad para la presentación de proyectos. 4.CRITERIOS DE EVALUACION • Analiza críticamente los factores que afectan la calidad del proceso, tiempos de producción, tiempos de mantenimiento, materia prima de acuerdo con especificaciones técnicas • Consulta responsablemente las especificaciones técnicas de la maquinaria y equipos de acuerdo con lo establecido por el fabricante. • Traduce responsablemente manuales técnicos en inglés de acuerdo con la maquina • Analiza críticamente calidad de los parámetros de rendimiento de maquinaria y equipo según especificaciones técnicas. • Utiliza con responsabilidad las herramientas estadísticas necesarias según tipo de análisis de los problemas de maquinas. • Analiza críticamente la calidad y productividad del proceso para observar si el desempeño de los recursos es el requerido. • Mejora asertivamente las condiciones de operación, control y mantenimiento en la maquinaria acuerdo con las necesidades de la compañía. • Establece cuidadosamente daños crónicos para formular rediseños según análisis de falla. • Analiza críticamente las fallas de acuerdo con el análisis estadististico • Consulta cuidadosamente el concepto del fabricante para que la mejora del equipo se mantenga según criterios de diseño. • Adapta los repuestos cuando están descontinuados, cuando no están normalizados, cuando es muy costosa su importación, para el buen funcionamiento del bien • Analiza cuidadosamente en la maquina las condiciones de operación, limpieza, seguridad y ergonomía de acuerdo con las instrucciones del fabricante. • Evalúa analíticamente la vida útil del diseño de la pieza y la maquina contra el tiempo real de trabajo • Prolonga coherentemente el tiempo de vida útil de la maquinaria repotenciando sus sistemas tecnológicos. • Evalúa los avances tecnológicos en concepto de ciencia, tecnología y sociedad. • Presenta propuesta de mejora de un proceso o de un bien, teniendo en cuenta la normatividad para la presentación de proyectos. 5.PERFIL TECNICO DEL INSTRUCTOR Requisitos Académicos: Poseer título a nivel de pregrado Experiencia laboral: Tener experiencia en el área de Mantenimiento Mecánico Industrial

- 28. Sistema de Gestión de la Calidad LÍNEA TECNOLÓGICA DEL PROGRAMA: PRODUCCION Y TRANSFORMACION RED TECNOLÓGICA: Tecnologías de mantenimiento predictivo, preventivo y correctivo 28 Competencias: • Estar certificado en la norma de competencia laboral “Mejorar un bien o proceso mediante la modificación de un parámetro técnico según necesidades especificas”. • Estar certificado en las normas de competencias para docentes CONTENIDOS CURRICULARES DE LA COMPETENCIA CODIGO VERSION DENOMINACION 280501013 Corregir de un bien los sistemas eléctricos de acuerdo con sus especificaciones técnicas DURACIÓN ESTIMADA PARA EL LOGRO DEL APRENDIZAJE 880 horas 2. RESULTADOS DE APRENDIZAJE CODIGO DENOMINACIÓN 01 Detectar la falla eléctrica en un sistema eléctrico o máquina industrial según orden de trabajo 02 Elaborar procedimientos para la fabricación, reconstrucción o reemplazo de elementos o sistemas eléctricos industriales que permitan el alistamiento justo a tiempo 03 Desmontar y Montar elementos o sistemas eléctricos de las máquinas industriales para reemplazarlos o repararlos 04 Ejecutar procedimientos de reparación aplicando normas de seguridad industrial 05 Poner a punto los sistemas eléctricos reparados siguiendo parámetros establecidos en catálogos y manuales 06 Inspeccionar visualmente y con instrumentos los ajustes de la máquina reparada para constatar su correcto funcionamiento y seguridad de operación 07 Entregar la máquina asegurando su correcto funcionamiento frente a parámetros establecidos 3. CONOCIMIENTOS 3.1 CONOCIMIENTOS DE CONCEPTOS Y PRINCIPIOS • Orden de trabajo: componentes principales, función en el control del Plan de mantenimiento • Plan de mantenimiento: Actividades, Intervalos temporales • Normas de Seguridad industrial e Higiene Ocupacional: Norma OSHA NTC 18001 • Código de colores de los gases industriales, medicinales, líquidos y redes de combustible, aire, gas, electricidad, agua, etc. • Cadena cinemática de sistemas neumáticos, hidráulicos, mecánicos, eléctricos, electrónicos • Fuentes de energía mecánica, hidráulica, neumática, eléctrica (compresores,

- 29. Sistema de Gestión de la Calidad LÍNEA TECNOLÓGICA DEL PROGRAMA: PRODUCCION Y TRANSFORMACION RED TECNOLÓGICA: Tecnologías de mantenimiento predictivo, preventivo y correctivo 29 grupos de accionamiento hidráulicos, generadores de c.c y c.a) • Funcionamiento de los elementos de control y potencia en los sistemas eléctricos, sistemas hidráulicos básicos, sistemas mecánicos básicos, sistemas neumáticos básicos, sistemas electrónicos básicos • Rutas de seguimiento para encontrar puntos de falla • Diagnóstico de bancos de condensadores: Automatismo corrector de factor, Verificación de pasos de condensadores • Funcionamiento de la maquinaria y equipos de producción industrial: control y potencia • Simbología de componentes eléctricos • Técnicas de interpretación de planos eléctricos, electro hidráulicos, electro neumáticos y electromecánicos • Catálogos de productos de mantenimiento • Técnicas para la búsqueda en la red de hojas técnicas para componentes eléctricos • Parámetros y rangos de fabricante • Ingles técnico: traducción e interpretación de procedimientos • Manejo de normas eléctricas Colombianas. • Código Eléctrico Nacional Norma 2050 • Resolución 24000 • RETIE: Reglamento Técnico de Instalaciones Eléctricas. • Estrategias para el uso racional de energía. • PHVA en corregir y prevenir. • Técnicas de análisis de fallas eléctricas • Tipos de reconstrucciones eléctricas • Nivel tecnológico de las máquinas • Técnicas de aplicación de soldadura de estaño y oxiacetileno • Conexiones de motores y transformadores • Técnicas para la extracción de tortillería rota • Machuelos y terrajas • Instrumentos de medición: micrómetro, pie de rey • Clases de limas para ajuste manual • Técnicas de reconstrucción o fabricación: • Métodos de reconstrucción de rotores, bobinado de motores y transformadores, contactos, bobinas, reconstrucción de interruptores industriales • Normalización de los componentes eléctricos • Metrología en electricidad • Internet: motores de búsqueda, portales de fabricantes de componentes eléctricos • Herramientas y dispositivos utilizados para el mantenimiento las máquinas (llaves, destornilladores, cautín, prensa hidráulica, extractores, polipastos, grúas, montacargas, Pértigas de baja y alta tensión, etc.). • Megger, Pinza voltiamperimétrica, multímetro, vatímetro de potencia activa y reactiva • Transformadores de aislamiento

- 30. Sistema de Gestión de la Calidad LÍNEA TECNOLÓGICA DEL PROGRAMA: PRODUCCION Y TRANSFORMACION RED TECNOLÓGICA: Tecnologías de mantenimiento predictivo, preventivo y correctivo • Materiales utilizados para reparar los diferentes elementos eléctricos • Calibres de cables y alambres para bobinados, terminales • Soldadura plata, bronce, cobre, estaño, empalmes por soldadura • Materiales para la reconstrucción de rotores, fabricación de bobinados de motores y transformadores, reconstrucción de contactos, bobinas, reconstrucción de interruptores industriales • Diagrama Unifilar, simbología eléctrica • Metrología dimensional, calibrador, pie de rey • Dibujo técnico: Representaciones, acotado • Autocad: comandos básicos • Diagramas de bobinado y conexionado de motores • Cuerpo de la orden de trabajo • Recursos humanos, físicos • Planes de mantenimiento: Mantenimiento correctivo • Sistemas de protección eléctricas, mecánicas, neumáticas, hidráulicas, 30 electrónicas: Concepto, tipos, operación • Normatividad de los sistemas tecnológicos que intervienen en la máquina • Código de colores de gases industriales, medicinales, líquidos y redes de combustible, aire, gas, electricidad, agua, etc. OSHA NTC 18001 • Técnicas de señalización de zonas de mantenimiento • Metrología en electricidad • Sistemas de control, eléctricos, electrónicos, neumáticos, hidráulicos • Funcionamiento de la Maquinaria y equipos de producción industrial. • Normas de seguridad industrial e higiene NORMA OSHA NTC 18001 • Elementos que permiten el cierre o bloqueo de energía eléctrica, neumática, mecánica, hidráulica, termodinámica • Técnicas de operación de seccionadores • Técnicas de operación de cortacircuitos de media tensión • Diagnóstico de generadores de electricidad • Procesos de eliminación de energías almacenadas en las fuentes de energía (eléctrica, neumática, hidráulica, termodinámica, mecánica) • Normalización de los elementos eléctricos • Fuentes de energía que intervienen en las Máquinas y forma de bloqueo y cierre y eliminación de energías almacenadas • Procedimientos de desmontaje, montaje y cuidados de cada elemento del sistema eléctrico utilizado actualmente en las Máquinas de producción industrial • Normas de seguridad industrial en el montaje, desmontaje de elementos de los sistemas eléctricos • Manuales de procedimiento para desmontaje y montaje • Procedimientos para hacer efectiva las garantías. (f) • Elementos o sistemas eléctricos reparables • Técnicas de reconstrucción de rotores • Bobinado de motores y transformadores • Relés, contactores, electro válvulas: Contactos, bobinas, solenoides

- 31. Sistema de Gestión de la Calidad LÍNEA TECNOLÓGICA DEL PROGRAMA: PRODUCCION Y TRANSFORMACION RED TECNOLÓGICA: Tecnologías de mantenimiento predictivo, preventivo y correctivo • Técnicas de reconstrucción de interruptores industriales • Materiales utilizados para la reparación: Calibres de alambres y cables para bobinados, terminales, soldadura de plata, bronce, cobre, estaño, empalmes por soldadura • Conexiones de motores y transformadores • RETIE: Reglamento Técnico de Instalaciones Eléctricas. • Garantía del equipo: Términos, fecha de vencimiento, partes • Normas de seguridad industrial • Funcionamiento normal de los elementos eléctricos • Disponibilidad y confiabilidad de los equipos • Calidad de producción requerida de acuerdo con los estándares del producto • Temperaturas adecuadas para el buen funcionamiento de los elementos eléctricos 31 de la máquina • Voltajes adecuados que trabajan cada tipo de motores y elementos eléctricos • Amperajes adecuados que trabaja el motor eléctrico y elementos eléctricos • Teoría de análisis de vibraciones • Proceso de puesta a punto de un equipo industrial de acuerdo con los parámetros de calidad en la producción. • Medidas de seguridad para evitar accidentes de trabajo en el momento de verificación de funcionamiento de las Máquinas • Técnicas de calibración de instrumentos de medición • Técnicas de calibración de equipos de control • Normas y sanciones del DAMA para las empresas que contaminan el medio ambiente • Normas para verter los desechos sólidos y líquidos. • Mecanismos para eliminar la contaminación • Procedimientos para el almacenaje de los repuestos reemplazados. • Procedimiento para la clasificación de repuestos según clase de material para posterior reciclaje • Procedimientos para el almacenaje de los lubricantes. • Procedimiento para almacenaje de los residuos de lubricación y PCB • Procedimientos para eliminar, baterías, lámparas fluorescentes. • Normas ambientales ISO 14000 • Objetivos del plan de mantenimiento • Control de indicadores en la orden de trabajo • Normas de seguridad industrial para evitar accidentes • Valores nominales de fuentes de energía eléctrica, electrónica, neumática, hidráulica, mecánica • Funcionamiento de la máquina y equipos de producción industrial, control y potencia • Operación con seccionadores • Operación de cortacircuitos de media tensión • Procedimiento para el diagnóstico generadores de electricidad • Técnicas de manejo y funcionamiento de los aparatos de medición

- 32. Sistema de Gestión de la Calidad LÍNEA TECNOLÓGICA DEL PROGRAMA: PRODUCCION Y TRANSFORMACION RED TECNOLÓGICA: Tecnologías de mantenimiento predictivo, preventivo y correctivo • Amperajes adecuados que trabajan cada tipo de motores y elementos eléctricos • Manuales de funcionamiento de la máquina • Proceso de ajuste y puesta a punto de un equipo industrial de acuerdo con los 32 parámetros de calidad en la producción • Procedimiento para la calibración de los dispositivos de protección • Tipos de protecciones eléctricas • Métodos para el cálculo de protecciones eléctricas • Rangos de ajuste para dispositivos de protección • Funcionamiento normal de elementos eléctricos • Voltajes y Amperajes adecuados que trabajan cada tipo de motores y elementos eléctricos • Manuales de funcionamiento de la máquina • Proceso de ajuste y puesta a punto de un equipo industrial de acuerdo con los parámetros de calidad en la producción • Fallas generadas por mantenimiento • Manuales de funcionamiento de la máquina • Proceso de ajuste y puesta a punto de un equipo industrial de acuerdo con los parámetros de calidad en la producción • Especificaciones técnicas de la máquina, condiciones de operación • Técnicas para la redacción y presentación de informes diarios • Uso de la Informática en la gestión de la información • Manuales de procedimiento para el mantenimiento de equipos y redes • Actualización Software de mantenimiento • Cadena cinemática de sistemas neumáticos, hidráulicos, mecánicos, eléctricos, electrónicos 3.2 CONOCIMIENTOS DE PROCESO • Aplicar Normas de Seguridad Industrial e higiene ocupacional en todos los procesos de mantenimiento norma OSHA NTC 18001 • Aplicar normas de seguridad industrial correspondientes como avisos de mantenimiento, aviso al personal para evitar accidentes • -Realizar seguimiento a sistema eléctrico para detectar daño tomando mediciones eléctricas • Definir el flujo cinemático de los sistemas (electrónicos, neumáticos, hidráulicos, mecánicos, eléctricos) • Consultar manuales de los equipos a reparar para identificar componentes y especificaciones técnicas • Interpretar simbología eléctrica, electrónica, electro hidráulica, electro neumática y electromecánica • Interpretar manuales de procedimientos para reparación de programas y configuraciones de acuerdo con las especificaciones técnicas • Establecer procedimientos de operación, fabricación o diseño a partir de las causas de falla o avería • Identificar la causa raíz de la falla aplicando técnicas de análisis de fallas