PERFORACIÓN.pdf

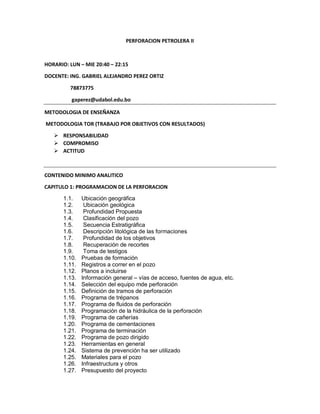

- 1. PERFORACION PETROLERA II HORARIO: LUN – MIE 20:40 – 22:15 DOCENTE: ING. GABRIEL ALEJANDRO PEREZ ORTIZ 78873775 gaperez@udabol.edu.bo METODOLOGIA DE ENSEÑANZA METODOLOGIA TOR (TRABAJO POR OBJETIVOS CON RESULTADOS) RESPONSABILIDAD COMPROMISO ACTITUD CONTENIDO MINIMO ANALITICO CAPITULO 1: PROGRAMACION DE LA PERFORACION 1.1. Ubicación geográfica 1.2. Ubicación geológica 1.3. Profundidad Propuesta 1.4. Clasificación del pozo 1.5. Secuencia Estratigráfica 1.6. Descripción litológica de las formaciones 1.7. Profundidad de los objetivos 1.8. Recuperación de recortes 1.9. Toma de testigos 1.10. Pruebas de formación 1.11. Registros a correr en el pozo 1.12. Planos a incluirse 1.13. Información general – vías de acceso, fuentes de agua, etc. 1.14. Selección del equipo mde perforación 1.15. Definición de tramos de perforación 1.16. Programa de trépanos 1.17. Programa de fluidos de perforación 1.18. Programación de la hidráulica de la perforación 1.19. Programa de cañerías 1.20. Programa de cementaciones 1.21. Programa de terminación 1.22. Programa de pozo dirigido 1.23. Herramientas en general 1.24. Sistema de prevención ha ser utilizado 1.25. Materiales para el pozo 1.26. Infraestructura y otros 1.27. Presupuesto del proyecto

- 2. 1.28. Infraestructura y otros 1.29. Presupuesto del proyecto CAPITULO 2: DESMONTAJE, TRASLADO Y MONTAJE “D.T.M.” 2.1. Antecedentes 2.2. Ubicación 2.3. Obras civiles 1. Caminos 2. Planchadas 3. Otros (pistas, helipuertos, plataformas, campamento) 2.4. Programas de Traslado 2.5. Medio de transporte y equipo auxiliar 2.6. Armado del equipo 2.7. Traslado de materiales 2.8. Perforación de vaina y ratonera CAPITULO 3: DISEÑO DE LOS CASING DE TERMINACION 3.1. Profundidad final programada y clasificación del pozo 3.2. Definición de los tramos de perforación y diámetros 3.3. Tramo guía 3.4. Tramo superficial 3.5. Tramo intermedio 3.6. Tramo de Producción 3.7. Tramo liner 3.8. Casing Drilling 3.9. Diseño al colapso, tensión y reventamiento. CAPITULO 4: DISEÑO DE TREPANOS DE PERFORACION 4.1. Análisis, historia y evolución 4.2. Clasificación de los diferentes tipos de trépanos 4.3. Trépanos a cojinetes o triconos 1. Descripción y nomenclatura IADC 2. Tipos de cortadores 3. Boquilas 4. Refuerzo al calibre (Ofsset)

- 3. 5. Otras características 6. Clasificación IADC 4.4. Trépanos de cortadores fijos o policristalinos 1. Descripción y nomenclatura 2. Tipos de cortadores 3. Boquilas 4. Refuerzo al calibre 5. Otras características 6. Clasificación IADC 4.5. Variables y parámetros que afectan en la perforación 1. Variables y parámetros que afectan al rendimiento de trépanos 2. Factores geológicos 3. Selección de trépanos 4. Parámetros de perforación 5. Equipo de perforación y automatización 4.6. Costo de la Perforación 4.7. Costo métrico 1. Carrera del trépano 2. Costo del trépano 3. Costo de operación del equipo 4. Tiempo de maniobra 5. Tiempo de rotación 6. Avance en la carrera 7. Costo Métrico durante la perforación 4.8. Análisis de la rentabilidad de los trépanos 4.9. Optimización de los parámetros de la perforación 1. Experiencia de campo 2. Parámetros del fabricante 3. Diferentes Métodos para la Optimización de los parámetros 4.10. Vida útil y desgaste de los trépanos 4.11. Registro de trépanos 4.12. Programa de trépanos CAPITULO 5: HIDRAULICA DE PERFORACION 5.1. Fluido de perforación 5.2. Circuito del fluido de perforación 5.3. Bombas para fluido de perforación 5.4. Diseño Hidráulico 1. Geometría del pozo 2. Perdidas de presión en el sistema 3. Selección de boquillas

- 4. 4. Selección del caudal y tipo de flujo en las diferentes geometrías 5. Transporte de recortes 6. Régimen de perforación 7. Densidad Equivalente de Circulación 5.5. Modelo de Bingham 5.6. Modelo de la Ley de Potencia 5.6.1 Modelo de Herchel & Buckley 5.7. Métodos de Cálculo 1. Analíticos 2. Gráficos y tablas 3. Reglas de Cálculo Hidráulico 4. Computarizados 5.8. Optimización de la Hidráulica 1. Reología del fluido de perforación 2. Geometría del Pozo 3. Potencia Hidráulica en el fondo 4. Fuerza de Impacto 5. Capacidad de Transporte 6. Régimen de perforación 7. Otras consideraciones CAPITULO 6: PERFORACION VERTICAL Y DIRECCIONAL 6.1. Clasificación de los pozos por su trayectoria 6.2. Perforación vertical - Tolerancia 6.3. Factores que afectan el control de la verticalidad 6.4. Arreglos en el fondo 6.5. Parámetros de Perforación 6.6. Instrumentos de medición del ángulo de desviación 6.7. Severidad a la formación a las patas de perro 6.8. Técnicas modernas de control de la verticalidad 1. Empleo de motores de fondo 6.9. Pozos torcidos 1. Problemas operativos 2. Fatiga de la herramienta 6.10 KOP, SURVEY, AZIMUT, TARGET 6.11 Herramientas de perforación direccional (GYRO)

- 5. CAPITULO 7: TECNOLOGIA DE PERFORACION EN CONTROL DE POZOS 7.1. Técnicas de perforación especial 7.2. Perforación aplicando la técnica de Managment Pressure Drilling “MPD”. 7.3. Perforación aplicando la técnica de Underbalance Drilling “UBD”. 7.4. Métodos y técnicas de perforación 1. Método del perforador 2. Método Concurrente 3. Método de esperar y densificar 4. Método Combinado 7.5 Geopilot, Geosteering, Motor de fondo, Sidetrack, MLT y Power Drive 7.6. Llenado de una planilla de Kill Sheet 7.7. Software de Perforación MODALIDAD DE EVALUACION PRIMER PARCIAL 33% = 60% EXAMEN (TEORICO Y EN LINEA) = 40% PRACTICAS EVALUACION PRACTICA Trabajos de Investigación 10% Trabajo en Equipo 10% Controles Académicos 10% Casos Reales 10% TRABAJO PERSONAL 10 % SEGUNDO PARCIAL 33% = 60% EXAMEN (TEORICO, PRACTICO Y ANALITICO) = 40% PRACTICAS

- 6. EVALUACION PRACTICA Trabajos de Investigación 10% Trabajo en Equipo 10% Controles Académicos 10% Articulo Científico 10% Foro Debate 10 % EVALUACION FINAL 33% = 60% EXAMEN (Aplicación del simulador, oral y escrito) = 40% PRACTICA EVALUACION PRACTICA Practicas reales 10% Campeonato del Saber 10% Controles Académicos 10% Proyecto Final 10% BIBLIOGRAFIA MINIMA No. TITULO AUTOR EDICI ON APLICA CAP. 1 PETROLEUM WELL CONSTRUCTION Economides – Watters 1998 I a VIII 2 ESPECIFICACIONES API American Petroleum Institute Varios I a VIII 3 CLASIFICACION IADC Intl. Ass. of Drilling Contrac. 1992. IV y V 4 WELL CONTROL SCHOOL WCS 2018 I a VIII 5 DRILLING ENGINEERING, tomos I y II Neal J. Adams 1985 I a VIII 6 CATALOGOS COMPOSITE Composite 1997 I a VIII

- 7. 7 CONGRESOS LATINOAMERICANOS DE PERF. COLAPER Varios I a VIII 8 INTRODUCCION A LA INGENIERIA PETROLERA Gabriel Pérez Ortiz 2015 I a VIII 9 Programas de Perforación De empresas petroleras 2010- 2020 I a VIII 10 Programa de trabajo y presupuestos De empresas Petroleras 2018- 2020

- 8. CAPITULO 1: PROGRAMACION DE LA PERFORACION 1.1.INTRODUCCION La perforación de un pozo conlleva un seria de procedimientos que deben ser rigurosamente establecidos, así como programas de diseño para poder a través de las herramientas, técnica y tecnologías poder alcanzar los niveles objetivo teniendo mayores probabilidades en pruebas DST positivas que nos ayuden a incrementar los volúmenes y niveles hidrocarburos.

- 9. Para programar una perforación se deben seguir los siguientes pasos: PROGRAMA DE GEOLOGIA PROGRAMA DE PERFORACION 1.2.PROGRAMA DE GEOLOGIA a) UBICACIÓN DEL POZO (INFORME GEOLOGICO) Para poder ubicar una plataforma debemos determinar si es una plataforma offshore u onshore. Para la ubicación se utiliza GPS y también las coordenadas UTM (UNIVERSAL TRANSLATOR MERCATOR) B) CORTE ESTRUCTURAL (UNIDAD DE GEOLOGIA “GEOLOG – SCHLUMBERGER – INTERGAS “ El corte estructural es considerado un mapa de fallas donde se identifique la fallas y trampas potenciales que obstruyen la acumulación de hidrocarburos. discordancia Falla normal

- 10. C) SECUENCIA ESTRATIGRAFICA (FISCAL DE GEOLOGIA) Una secuencia nos identifica el tipo de arena a perforar y nos determinar las características de cada una de las formaciones a perforar tomando en cuenta que estará basado en base al sistema petrolero, edad geológica, simbología, condiciones de las formaciones entre otros.

- 11. D) REGISTRO DE POZO Es un sondeo que se introduce a fondo con la finalidad de poder caracterizar las formaciones, para lo cual ello nos permitirá tomar datos de fondo ya sea en hoyo abierto (OPEN HOLE) u hoyo entubado (CASED HOLE). En el registro de debe contar con MUSTER LOG que nos permita ser un patrón valido para poder tomar un registro de forma adecuada. Existen registros de inducción, resistividad, resonancia, eléctrico entre otros. Durante la perforación los registros de pozo son: MWD (MEASURE WHILE DRILLLING) LWD (LOGGING WHILE DRILLING) e) CORONEO DE TESTIGOS Para poder extraer un testigo de forma correcta es necesario utilizar un sacatestigos y recuperar la muestra o core en aproximadamente un 80% para poder recubrir el testigo con grasa Biodegradable de origen animal, para que así evitemos que el testigo pierda sus propiedades.

- 12. f) UBICACIÓN TARGET DEL OBJETIVO El geologo realiza una inspección de la planchada, posterior verifica con GPS la ubicación georeferenciada en coordenadas UTM para realizar la perforación. 1.3. PROGRAMA DE PERFORACION Para poder realizar el programa de perforación debemos seguir la siguiente secuencia operativa: a) SELECCIÓN DE LA TORRE DE PERFORACION Cuando se realiza la perforación de una formación según la profundidad y la zona a ser perforada se debe tomar en cuenta los siguientes factores: TESTIGOS CORE

- 13. TIPO DE POZO PROFUNDIDAD FT TAMAÑANO TORRE (M) POTENCIA DE BOMBA (HP) ONSHORE SOMERA 0 – 2000 m PEQUEÑO 30 – 40 m 250 – 450 HP OFFSHORE MEDIANAMENTE PROFUNDA 2000 – 4000 m Mediano 40 – 50 m 450 – 1000 HP PROFUNDA 4000 a 6000 m GRANDE 50 – 60 m 1000 – 2500 HP EXTRA PROFUNDA > 6000 m Extra Grande > 60 m >2500 HP B) DTM (DESMONTAJE, TRASLADO Y MONTAJE) Consiste en las operaciones de traslado de equipo cuando se concluye una perforación y de armado de equipo cuando se inicia la perforación. El DTM se lo realiza por vía terrestre si la distancia de traslado es no mayor a 250 km y de superar esta distancia se realiza el traslado por avionetas o helicópteros. DESMONTAJE ° 1 TOP DRIVE “ 2 TORRE

- 14. ° 3 UCS MONTAJE PLATAFORMA DE PERFORACION IZAJE DE TORRE DE PERFORACION AL ULTIMO SE INSTALA EL TOP DRIVE C) DISEÑO DE SARTA DE PERFORACION PARA EL DISEÑO DE SARTA DEBEMOS CONTEMPLAR 3: BUOYANCY PESO SOBRE EL TREPANO (WOB) VIBRACION BUOYANCY (FACTOR DE FLOTABILIDAD) .- Es el diámetro que relación el fondo pozo con e jet del trepano, es decir que a medida que exista mayor buoyancy existirá una mejor hidráulica para incrementar la fuerza de impacto en fondo y así poder originar el levantamiento de los recortes a superficie. Formaciones blandas 0,7 a 1 m de flotabilidad FORMACIONES SEMIDURAS A DURAS 0,5- 0,7 m FORMACIONES DURAS 0,2 – 0,5 m entre el fondo y el trepano

- 15. EMBOTAMIENTO = ATRAPAMIENTO DEL BIT WEIGHT OVER BIT (WOB).- Es el peso generado sobre el trepano al momento de perforar, ya que esto nos indicara el peso de fondo necesario para poder atravesar las formación siempre y cuando la diferencia entre el peso rotado y el peso estático marcado por el Martin Decker no supere el valor de 1000 Klbf, ya que si se supera se generara tensionamiento en la sarta de perforación. PROBLEMA = TENSIONAMIENTO SOLUCION = GOLPES DE TIJERA EN EL JAR MAS CERCANO A SUPERFICIE. SE LEVANTA LA HTA 10 A 15 Y SE INCREMENTA 100 lbf DE PESO EN LA SARTA PARA QUE LA TIJERA ACCIONE EN LA ZONA DE TENSIONAMIENTO LLEGANDO A LIBERAR LA HERRAMIENTA. buoyancy BHA

- 16. PRACTICA 2 .- VIBRACIONES EN LA SARTA DE PERFORACION VIBRACION (PANDEO O BUCKLING) .- La vibración es el efecto mecánico de la sarta donde debido a un colapso o sobretensionamiento la herramienta comienza a temblar en fondo generando vibraciones en superficie que desvían el azimut cambiando nuestro survey. VIBRACION MECANICA VIBRACION AXIAL VIBRACION SINUSOIDAL (HELICAL BUCKLING) PROBLEMA = VIBRACION SOLUCION = 1 PARAR ROTACION DE BOMBAS 2 CIRCULAR BACHE VISCOSO (fluido de densidad mayor a 12 pgg hasta 18 ppg) 3 levantar herramienta hasta el zapato verificando un Flow check para garantizar que la hta no vibrara en superficie.

- 17. EL DISEÑO DE SARTA ASI COMO DE TREPANO SE REALIZARÁ CUANDO: 1. CUANDO EXISTA CAMBIO DE TRAMO 2. CUANDO EXISTE CAMBIO DE LITOLOGIA 3. CUANDO EXISTA DESGASTE DEL BIT D) PROGRAMA DE LODOS DE PERFORACION NPT (NON PRODUCTION TIME) = TIEMPOS NO PRODUCTIVOS Un lodo de perforación es una mezcla de aditivos químicas con una fase continua y una fase discontinua que brindan propiedades idóneas al pozo para su perforación. BE + H2O LODO INDIGENA + SOLIDOS EN SUSPENSION LA BENTONITA ES UN TIPO DE ROCA DEL SISTEMA DEVONICO QUE PERTENECE AL GRUPO DE LA MONTMORILLONITA. . FUNCIONES DEL LODO DE PERFORACION BE H2O LODO

- 18. 1.3.1. FUNCIONES DEL LODO DE PERFORACION CONTROL DE LAS PRESIONES DE SUBSUELO LUBRICAR Y REFRIGERAR LA HERRAMIENTA LEVANTAR LOS RECORTES A SUPERFICIE OPTIMIZAR LA HIDRAULICA FORMAR UN REVOQUE LO MAS HOMOGENEO POSIBLE CONTROLAR EL REVOQUE Y FILTRADO MINIMIZAR EL IMPACTO AMBIENTAL PROPORCIONAR INFORMACION SOBRE REGISTROS EFECTUAR CAMBIOS EN LAS PROPIEDADES FISICOQUIMICAS DE LA FORMACION ENFRIAR LA SARTA RECIRCULAR EL POZO EN CASA DE TENER RETORNO DE LODO. La función más importante será el control de las presiones ya que de no ser controladas a tiempo pueden generar perdidas de circulación o influjos inducidos. PH > PF (OVERBALANCE) (PERFORANDO) PH = PF (NEAR BALANCE) (CAMBIO DE HERRAMIENTA) PH < PF (UNDER BALANCE) (TERMINACION O PRUEBA DST) SIN EMBARGO DEBEMOS TOMAR EN CUENTA QUE EXISTEN DOS FORMAS DE PERFORAR: ROTACION SLIDING (DESLIZAMIENTO) El margen operación no debe ser mayor a 200 psia para evitar problemas de tipo mecánico. PH > PFO PROBLEMA SOLUCION SOBREBALANCE PERDIDA DE CIRCULACION 1. Parar Rotación. 2. Reducir el caudal a 1/3 3. Introducir material obturante (cascara de nuez) 4. Introducir material sellante (Silica Gel) PH < PFO PROBLEMA SOLUCION BAJO BALANCE INFLUJO 1. Flow Check 2. Cambiar las Bombas y la camisa (SPM) 3. Preparar Bache Viscoso o Píldora Pesada. 4. Bombear lodo por inversa 5. Optativo (Pistonear) 6. Verificar ahogo de presión. Stand By = En espera y listo para operar. BV = 12 – 18 PPG PP = 19 – 35 PPG BA = 34,98 PPG GE = 4,2

- 19. 1.3.2. MEDICIONES DE CAMPO PARA PODER MEDIR LAS PROPIEDADES DEL FLUIDO EN CAMPO se deben realizar 3 tipos de pruebas para medición en campo: a) PRUEBA DE LA DENSIDAD La prueba de la densidad es de vital importancia ya que nos ayuda a tener un control del peso del lodo ejercido en fondo pozo, para lo cual se deberá tomar medidas en presa cada 30 min para verificar el comportamiento de la densidad en el fondo pozo. CALIBRACION 1. Verter agua en el vaso de lodo hasta que se llegue a la tapa de purga. 2. Desplazar el caballete en el brazo graduado hasta que marque el mismo 8,33 ppg. 3. Añadir o extraer balines de plomo en la balinera de la balanza hasta que el nivel de burbuja se encuentre centreado y nos de el valor de la densidad del agua. MEDICION 1. Verter Lodo en el vaso de lodo y limpiar toda la purga. 2. Realizar el balance de masa y determinar el volumen y cantidad de bentonita, baritina o cualquier químico para calcular su densidad. 3. Desplazar el caballete por el brazo graduado hasta que el nivel de burbuja se encuentre centreado. 4. Lecturar el valor de la densidad en ppg, y repetir el procedimiento un par de veces para reducir la incertidumbre durante la medición. PRUEBA DE LA DENSIDAD (BALANZA DEL LODO) PRUEBA DE LA VISCOSIDAD ( EMBUDO DE MARSH) PRUEBA DE REOLOGIA (VISCOSIMETRO FANN)

- 20. PROVEEDORAS ; BAROID – MI SWACO B) PRUEBA DE LA VISCOSIDAD Se define como viscosidad a la resistencia u oposición al movimiento que permite que los recortes se encuentren en suspensión. Para poder medir la viscosidad se debe tener en pozo un equipo de VISCOSIMETRO DE MARSCH, el cual nos da una medida del grado de suspensión de los sólidos. CALIBRACION 1. Verter agua hasta el tope y descargar hasta que se repitan 3 tiempos de descarga donde se aplicara ese valor como patrón de medición. MEDICION 1. VERTER EL LODO POR LA MALLA RETICULADA PARA QUE LOS SOLIDOS DE MAYOR TAMAÑANO SE ENCUENTREN IMPREGNADOS EN LA MALLA. 2. DETERMINAR EL TIEMPO DE DESCARGA DE LODO EN UN VASO DE 1 QUART (945ml) 3. Cuantificar el tiempo de descarga hasta la ultima gota donde se registrará el tiempo inicial de la primera gota y de la última gota. 4. LOS TIEMPOS DE DESCARGA SE LLEVARÁN A LA GRAFICA DE STOKES DONDE A TRAVES DE LA GRAFICA DE STOKES SE DETERMINARÁ LA DENSIDAD REQUERIDA. VASO DEL LODO BASE DE LA BALANZA NIVEL DE BURBUJA BRAZO GRADUADO CABALLETE BALINERA

- 21. C) PRUEBA DE REOLOGIA La reología es la ciencia que estudia la deformación de la roca, por lo que es de vital importancia medir los factores reológicos de la roca así como del fluido de perforación, entre los cuales tenemos: SHEAR RATE Y SHEAR STRESS (velocidad de corte y esfuerzo de corte) VISCOSIDAD PLASTICA VISCOSIDAD APARENTE VISCOSIDAD EFECTIVA Para determinar la viscosidad plástica debemos lecturar el fan según sus RPM A 600 Y 300 VP = 𝜽@𝟔𝟎𝟎 𝑹𝑷𝑴- 𝜽@𝟑𝟎𝟎𝑹𝑷𝑴

- 22. La viscosidad efectiva se calculara como sigue : VE = 𝑽𝑷 - 𝜽@𝟑𝟎𝟎𝑹𝑷𝑴 Finalmente, la Viscosidad Aparente será: VA = 𝑽𝑷 - 𝑽𝑬

- 23. 1.3.3. BALANCE DE MATERIA LA MATERIA NO SE CREA NI SE DESTRUYE, SOLAMENTE SE TRANSFORMA. Ma = Mb SABEMOS QUE LA DENSIDAD ES 𝜌 = 𝑚 𝑉 ----------- m = D * V ….. (1) De la ecuación (1) tendremos lo siguiente: 𝜌𝐵𝐸𝑣𝐵𝐸 + 𝜌𝐻2𝑂𝑣𝐻20 = 𝜌𝐿𝑣𝐿 ………………….. (2) Considerando volúmenes aditivos: 𝑉𝑏𝑒 + 𝑉 ℎ20 = 𝑉𝑙 …………………………………… (3) Datos: VOLUMEN DEL LODO = Vl GE be = 2,3 𝜌𝐻20 = 8,33 𝑃𝑃𝐺 𝐺𝐸 𝑥 = 𝜌𝑥 𝜌𝐻20 𝜌𝑥 = 𝐺𝐸𝑥 ∗ 𝜌𝐻20 𝜌𝐵𝐸 = 2,3 ∗ 8,33 = 19,16 𝑃𝑃𝐺 Para determinar los sacos de bentonita tendremos lo siguiente: De 3: 𝑉 ℎ20 = 𝑉𝑙 − 𝑉𝑏𝑒 (4) 4 en (2): 𝜌𝐵𝐸𝑣𝐵𝐸 + 𝜌𝐻2𝑂(𝑉𝑙 − 𝑉𝑏𝑒) = 𝜌𝐿𝑣𝐿 𝜌𝐵𝐸𝑣𝐵𝐸 + 𝜌𝐻2𝑂 𝑉𝑙 − 𝜌𝐻20 𝑉𝑏𝑒 = 𝜌𝐿𝑣𝐿 𝜌𝐵𝐸𝑣𝐵𝐸 − 𝜌𝐻20 𝑉𝑏𝑒 = 𝜌𝐿𝑣𝐿 − 𝜌𝐻2𝑂 𝑉𝑙 Vbe (𝜌𝐵𝐸 − 𝜌𝐻20) = Vl (𝜌𝑙 − 𝜌𝐻20) 𝑉𝑏𝑒 = 𝑉𝑙( 𝜌𝑙−𝜌𝐻2𝑂 𝜌𝐵𝑒− 𝜌 𝐻2𝑂 ) PARA LOS SACOS DE BENTONITA : 1 sx = 100 lb 100 bbl* 159 𝑙 1 𝐵𝐵𝐿 ∗ 1 𝑔𝑎𝑙 3,785 𝑙 ∗ 19,16 𝑙𝑏 1 𝐺𝐴𝐿 ∗ 1 𝑆𝑥 100 𝑙𝑏𝑠 = # Sacos de Bentonita 1.3.3.1.- INCREMENTO DE DENSIDAD Para un incremento de densidad se requiere que se tenga fondo perdida de circulación, por lo que se tenga que compensar volumen, pegamiento por presión diferencial, donde no tengamos el control del peso ejercido sobre el trepano y cuando se tenga la presencia de un influjo. + LODO 1 AGENTE DENSIFICANTE (Ba) Ba2SO4 LODO 2 D; V L1 D; V ba D; V L2

- 24. GE Ba = 4,1 a 4,3 = 4,2 𝜌𝐵𝑎 = 35 𝑃𝑃𝐺 𝜌𝑙1𝑉𝑙1 + 𝜌𝑏𝑎𝑉𝑏𝑎 = 𝜌𝐿2𝑉𝑙2 ………………………….. (1) 𝑉𝑙1 + 𝑉𝑏𝑎 = 𝑉𝑙2 … … … … … (2) DATOS : densidad L1 y el VOLUMEN LODO 1 Reemplazamos (2) en (1): 𝜌𝑙1𝑉𝑙1 + 𝜌𝑏𝑎𝑉𝑏𝑎 = 𝜌𝐿2(𝑉𝑙1 + 𝑉𝑏𝑎) 𝜌𝑙1𝑉𝑙1 + 𝜌𝑏𝑎𝑉𝑏𝑎 = 𝜌𝐿2𝑉𝑙1 + 𝜌𝐿2𝑉𝑏𝑎 𝜌𝑏𝑎𝑉𝑏𝑎 − 𝜌𝐿2𝑉𝑏𝑎 = 𝜌𝐿2𝑉𝑙1 − 𝜌𝑙1𝑉𝑙1 Vba (𝜌𝐵𝑎 − 𝜌𝐿2) = 𝑣𝑙1(𝜌𝑙2 − 𝜌𝑙1) 𝑽𝒃𝒂 = 𝑽𝒍𝟏 ( 𝝆𝒍𝟐− 𝝆𝒍𝟏 𝝆𝒃𝒂− 𝝆𝒍𝟐 ) 1.3.3.2.- REDUCCION DE LA DENSIDAD La densidad se reduce cuando tenemos un aporte de presión en contra la formación, cuando se tiene y ojo de llave o KEY SEAT o cuando tenemos embotamiento o tensionamiento de la herramienta. + ag. Reductor (H2O; DIESEL) 𝜌𝐻20 = 1𝑔 𝑐𝑐 ; 62,4 𝑙𝑏 𝑓𝑡3 ; 8,33 𝑃𝑃𝐺 𝜌𝑙1𝑉𝑙1 + 𝜌𝐻20𝑉𝐻20 = 𝜌𝐿2𝑉𝑙2 ………………………….. (1) 𝑉𝑙1 + 𝑉𝐻20 = 𝑉𝑙2 … … … … … (2) DATOS : densidad L1 y el VOLUMEN LODO 1; DENSIDAD LODO 2 Reemplazamos (2) en (1): 𝜌𝑙1𝑉𝑙1 + 𝜌𝐻20𝑉𝐻20 = 𝜌𝐿2(𝑉𝑙1 + 𝑉𝐻20) 𝜌𝑙1𝑉𝑙1 + 𝜌𝐻20𝑉𝐻20 = 𝜌𝐿2𝑉𝑙1 + 𝜌𝐿2𝑉𝐻20 𝜌𝐻20𝑉𝐻20 − 𝜌𝐿2𝑉𝐻20 = 𝜌𝐿2𝑉𝑙1 − 𝜌𝑙1𝑉𝑙1 VH20 (𝜌𝐻20 − 𝜌𝐿2) = 𝑣𝑙1(𝜌𝑙2 − 𝜌𝑙1) 𝑽𝑯𝟐𝟎 = 𝑽𝒍𝟏 ( 𝝆𝒍𝟐− 𝝆𝒍𝟏 𝝆𝑯𝟐𝟎− 𝝆𝒍𝟐 ) POZOS QUE SE ESTAN PERFORANDO = OPERADORA POZOS EN PRODUCCION = VOLUMENES DE PRODUCCION LODO 1 LODO 2 D; V L1 D; V h20 D; V L2

- 25. 1.3.4 PROGRAMA DE TERMINACION Es el programa encargado de poder diseñar el asentamiento de las tuberías de revestimiento que se anclan a cierta profundidad donde se establece principalmente cambios de litología, cambios de velocidad de penetración o cambios durante el survey del pozo. En este programa es de suma importancia mencionar que la terminación correcta de un pozo nos ayudara a dar estabilidad al pozo, además de brindar soporte a las paredes de perforación. Para poder evaluar el estado de las tuberías de perforación debemos tomar en cuenta la siguiente evaluación en la tubería de terminación: DISEÑO AL COLAPSO = Se da cuando la cañería sufre una inestabilidad mecánica donde la tubería sufre el atascamiento y posterior ojo de llave que conlleva a problemas de pegamiento por presión diferencial. FORMACION Por lo que la PRESION EXTERNA > PRESION INTERNA DISEÑO POR TENSION = En este diseño es muy importante controlar el WOB sobre el trepano para así poder evitar que se dañe la tubería y de esta manera tener una tubería que no presente problemas por vibración. (VIBRACION MECANICA, VIBRACION AXIAL, VIBRACION TORSIONAL). WOB < 120000 LBS P EXT = P INT POZO

- 26. DISEÑOPOR REVENTAMIENTO = En este diseño se tiene que la presióninterna es menor a la presión externapor loque la tubería sufre una invasiónde lodo de formacióngenerando influjoo kick dentro la tubería por lo que se debe controlar que la caída de presión en contra de la formación o a favor de la hidrostática no se mayor a 200 Psia. P INT > P EXT 1.3.4.1.- SELECCIÓN DEL TRAMO DE REVESTIMIENTO Para poder seleccionar este tramo debemos identificar las profundidades objetivo, así como también los cambios de litología programados, para poder verificar el nivel del tramo a revestir. Para poder diseñar una tubería se debe tomar en cuenta: CUPLAS DE SEGURIDAD EN LA SELECCIÓN DEL TRAMO NOS INTERESA LO SIGUIENTE PESO UNITARIO TIPO DE ROSCA GRADO DE DUREZA LONGITUD TIROS 1 TIRO = 3 PIEZAS ; 1 PIEZA = 11 m PIN BOX 120 LBF /FT – XL – G-80 – 300FT

- 27. En ese sentido los tramos de perforación se clasifican en: Liner o tie back 1.3.5. PROGRAMA DE TREPANOS En este programa se requiere que previa la selección del trepano se evalúe el estado de la formación a partir del offset de los trépanos de rotación. El código IADC es el que diseña y aprueba todos los trépanos. Offset = GRADO DE EXCENTRICIDAD Para la perforación se utiliza dos trepano Trépanos Tricónico .-Estos trépanos se caracterizan por triturar formaciones semiduras a duras, donde se tiene como resultado el diseño de trépanos con 3 boquillas. TR LODO BASE AGUA CEMENTO TIPO A ROP 0,3 – 4 m/h 0 – 100 m LODO BASE AGUA CEMENTO TIPO C ROP 4-12 m/h 100 – 1000 m LODO BASE ACEITE CEMENTO CLASE D ROP 12 a 18 m/h 1000 – 2500 m LODO GASEOSO (NITROGENO) CEMENTO CLASE H ROP 19 a 22 m/h 2500 – 4500 m LODO BASE ACEITE CEMENTA K ROP 5 – 10 m/h 4500 – 6000 m

- 28. TREPANO PDC = Estos trepano se caracterizan por presentar insertos cónicos de diamante, que permiten tener una mayor fuerza durante la trituración por lo que están diseñados a poder perforar formaciones abrasivas. LA IADC establece los parámetros de clasificación conforme a lo siguiente: Código 1 = GRADO DE DUREZA DE LA BOQUILLA DE LOS JET DEL TRAPANO CODIGO 2= TIPO DE JET SEGÚN LA FORMACION A ATRAVESAR. COFIGO 3 = PROTECCION AL CALIBRE Y DISEÑO AL COJINETE CODIFO 4 = CARACTERES GENERALES. 1.3.6.- PROGRAMA DE CEMENTACION En este programa tiene como objetivo garantizar la integridad del pozo, para poder evitar efector de derrumbes o en su defecto desgastes de trepano. Uno de las principales características de la cementación es Bombear cemento por directa para el correspondiente fraguado o secado de las paredes del pozo, lo cual nos garantizara la integridad estimada para poder tener el volumen adecuado de cemento en fondo.

- 29. La prueba para verificar la integridad del cemento es la prueba de BOMBEABILIDAD que se la realizar a pozos de terminación para estimar el volumen de lechada a introducir detrás la cañería antes de realizar los baleos. El Cemento es preparado en las tolvas de cementación a partir de un camión bombeador con la siguiente secuencia operativa: CAMION CEMENTADOR La cementación se realizará por baches o slug que nos ayudaran a controlar el volumen de inyección de cemento. Cuando no existe un correcto fraguado en fondo pozo se recurre a los siguientes tipos de cementación: SE PREPARA CLINKER MEZCLA DE ADITIVOS CON SHAMPOO AGENTE RETARDADOR, ACELERANTE, COAGULANTE Y EL CEMENTO

- 30. 1.3.7.- PROGRAMA DIRECCIONAL En este programa se toma como referencia el azimuth y survey según la siguiente clasificación: ANGULO DE DESVIACION TIPO DE POZO 0-3 °/100 FT POZO VERTICAL 3- 45 °/100 FT POZO DIRECCIONAL 45 – 60 ° /100 FT POZO MULTILATERAL 90 ° POZO HORIZONTAL Los pozos direccionales serán aquellos que posean una desviación mayor a 3° /100 ft. En este programa es importante mencionar que el desvió de un pozo se da por la desviación de la trayectoria, presencia de fallas, trampas, domos salinos diapiros entre otros. Los pozos de tipo direccional mas utilizados en la industria petrolera son: CEMENTACION PRIMARIA (INYECCION CEMENTO X DIRECTA) CEMENTACION SECUNDARIA O FORZADA (INYECCION POR ANULAR) CEMENTACION POR BULLHEADING (iNYECCION A PRESION) CEMENTACION POR SQUEZZE (INYECCION POR PISTONEO) CEMENTACION POR TOP JOB (TRABAJO DE REMEDIACION)

- 31. TIPO I = ES CONOCIDO COMO TRAMO TIPO “J” DONDE SE REALIZA LA PERFORACION DEL POZO CON UN SOLO PUNTO DE INFLEXION O KOP PARA PODER ALCANZAR LOS NIVELES MAXIMOS DE PRODUCTIVIDAD. TIPO II = ES EL TIPO S O SLAM EL CUAL PRESENTA DOS ANGULOS DE INFLEXION CON SU RESPECTIVO KOP PARA PODER TENER UN INCREMENTO Y UN DECREMENTO ANGULAR. TIPO III = ES UN TIPO DE POZO J MODIFICADO DONDE EL ANGULO DE INFLEXION ES VARIABLE EN FUNCION AL COMPORTAMIENTO DE LAS FALLAS DEL SISTEMA ESTRATIGRAFICO. TIPO IV = ES EL TIPO HORIZONTAL DONDE EL ANGULO PERMANECE CONSTANTE E IGUAL A 90 GRADOS TENIENDO ASI UNA SOLA ARENA PRODUCTORA. 1.3.8.- PROGRAMA DE PESCA La pesca es una de las técnicas mas utilizadas para poder recuperar herramientas perdidas, por lo que se tiene dos clases de herramientas que nos permiten recuperar en fondo: HERRAMIENTAS DE AGARRE EXTERNO HERRAMIENTAS DE AGARRE INTERNO

- 32. SE TIENE TAMBIEN HERRAMIENTAS DE AGARRE INTERNO CUYO OBJETIVO ES RECUBRIR A LA TUBERIA POR EL INTERIOR PARA RECUPERAR TROZOS DE TUBERIA.

- 33. 1.3.9.- PROGRAMA DE COSTOS Cuando realizamos la evaluación de los costos debemos definir el tipo de pozo ya sea exploratorio o de tipo de desarrollo, donde un pozo exploratorio tiene un costo aproximado de 100 – 120 MMSUS mientras que un pozo de tipo desarrollo tendrá un valor de 80 – 100 MMSUS.

- 34. CAPITULO 2: OPERACIONES DE DESMONTAJE TRASLADO Y MONTAJE “DTM” 2.1.-INTRODUCCION TODO POZO CUANDO SE INICIAN ACTIVIDADES SE DEBE DEFINIR A PARTIR DE UN LAY OUT TODAS LAS CONSIDERACIONES ASI COMO UBICACIONES DE LA PLANCHADA DE PERFORACION Y EL ANTEPOZO. UNA OPERACIÓN DE DTM SE LA REALIZA CON LA FINALIDAD DE PODER TRASLADA EL EQUIPO CON LA FUERZA MAYOR, DONDE EL TOP DRIVE SE CONSTITUYE EN EL PRIMER EQUIPO A DESMONTAR PERO EL ULTIMO EN LA MONTARSE EN LA SECUENCIA. LA CUADRILLA DE PERFORACION ESTARA CONFORMADA POR 4 PERSONAS QUE SON EL ENGANCHE, PERFORADOR, ABP Y UN PLAYERO. EL TIEMPO QUE DEMORAR UN DTM ES ENTRE 3 A 4 SEMANAS DEPENDIENDO LA DISTANCIA PARA EL TRASLADO APROPIADO. EN LA IMAGEN SE OBSERVA EL DESMONTAJE DE CABINA DE PERFORACION CONJUNTAMENTE CON EL DOG HOUSE. DEMONTAJE 7 DIAS TRALADO 10 DIAS (DEPENDE LA DISTANCIA EN POZO Y LAS CARACTERISTICAS GEOLOGICAS. MONTAJE 12 DIAS.

- 35. 2.2.- CUADRILLA DE PERFORACION Para poder realizar un DTM es importante contar con todo el personal de la cuadrilla de perforacion desde el playero hasta el jefe de equipo- PLAYERO = Es el encargado de poder realizar la limpieza y conexión es entre tubulares. ABP = Su puesto de trabajo es en plataforma y se encarga de realizar todas las maniobras de perforacion. ENGANCHADOR = SE encarga de poder realizar el manteamiento, conexión y enganche de tubulares que se encuentra a una altura de 30 a 40 m. PERFORADR[=REALIZA LAS ACTIVIDADES DE PERFORACION EN LA CABINA DEL PERFORADOR. SUPERVISOR DE TURNO = SEGUIMIENTO Y CONTROL DE TODO EL PERSONAL OPERATIVO Y LAS ACTIVIDADES INHERENTES A LA PERFORACION JEFE DE EQUIPO = SE ENCARGA DE PODER INTERPRETAR LOS REPORTES DE PERFORACION CONJUNTAMENTE CON EL COMPANY MAN DE LA EMPRESA OPERADORA. 2.3. VIAS DE ACCESO AL DTM En una operación de DTM se tienen 3 vías de acceso según el tipo de perforación y profundidad programada: VIA TERRESTRE (VIAS DE ACCESO Y CONSTRUCCION DE CAMINOS) VIA MARITIMA ( OFF SHORE) VIA AEREA ( HELICOPTEROS Y AVIONETAS) 2.3.1. VIA TERRESTRE LAYOUT DE PERFORACION

- 36. Las vías y accesos se las realizará en función a la ubicación de boca de pozo, donde se tendrá la ubicación XYZ y las coordenadas programadas de perforación para poder llegar al target. Para poder realizar este trabajo de DTM vía terrestre tenemos los siguientes equipos pesados: GRUA La grua es un equipo pesado que nos ayuda a montar y desmontar piezas de tubería, así como casing de terminación antes, durante y después de la etapa de perforación. Todo trabajo que supere los 1,8 m se considerara trabajo en altura. SEÑALETICA DE GRUA La señalética es de vital importancia debido a que nos ayuda a realizar el trabajo de forma efectiva y practica en contacto continuo con el operador de grua y con la operación de desmontaje o montaje.

- 37. ORUGA .- LA ORUGA SE UTILIZA EN DTM PARA REALIZAR EL TRASLADO DE TUBERIAS DE LA PLAYA A LA TORRE DE PERFORACION, POR LO QUE SERVIRA DE MUCHO REALIZAR UN MANTEMINIENTO A LA PUNTA DE LA BARRA DE LA ORUGA PARA LA MANIPULACION DE HERRAMIENTAS. CAMIONES PETROLEROS.- SON LOS CAMIONES DE TRANSPORTE DEL EQUIPO DE PERFORACION CUANDO SE LOS TRASLADA DE UN PUNTO A OTRO, ES DECIR DE UNA LOCACION DE PERFORACION A OTRA. SWANBERG ES LA EMPRESA ELITE PARA DTM POR CAMIONES PETROLEROS.

- 38. 2.3.2.- VIA MARITIMA Para poder realizar el transporte vía marítima se lo realiza por buques metaneros o barcazas que se dedican exclusivamente al transporte por buques marítimos. 2.3.3. VIA AREA. - Cuando el transporte por vía terrestre es inaccesible se utiliza la vía aérea para poder determinar las distancias que se debe recorrer de un punto a otro. Para este efecto también se utiliza la vía aérea cuando las locaciones entre un punto de perforación y el otro son distantes a a mas de 300 km de distancia.

- 39. En Bolivia para poder por ejemplo perforar en campos que cuentan con helipuertos como margarita se utiliza el ANGAR del aeropuerto del trompillo en avionetas de línea aérea AERO ESTE. El transporte de personal se da por avioneta, mientras que el transporte de equipos y tuberías se da por helicóptero.

- 40. El traslado es según el régimen 14x7 14x14 21x7 Un DTM tiene una duración aproximada desde el montaje, corrida, pruebas y operabilidad de 25 a 30 días. 2.4.- SECUENCIA OPERATIVA DTM PARA PODER REALIZAR UN ÉXITOSO DTM DEBEMOS SEGUIR LA SIGUIENTE SECUENCIA OPERATIVA 2.5. PLANCHADA DE PERFORACION DESMONTAR EL TOP DRIVE DESCONECTAR LOS ACCESORIOS HIDRAULICOS Y ELECTRICOS DESCONECTAR LAS LINEAS DE FLUJO Y MULTIPLESESTRANGULADORES DESMONTAR LAS BARANDAS Y LINEAS ELECTRICAS DEL POZO. DEMONTAR LA UNIDAD DE CONTROL DE SOLIDOS DESMONTAR EL BOP RETIRAR PILETAS Y CAJONES DEL LODO DESMONTAR BOMBAS Y GENERADORES DESMONTAR PLATAFORMA DE PERFORACION (DOG HOUSE Y EL TOOL HOUSE) DESMONTAR LA TORRE DE PERFORACION TRASLADAR TODO EL EQUIPO.

- 41. Esta planchada es exclusivamente en función al layout presentado por la empresa operadora.

- 42. 2.6. PROCEDIMIENTO DE DTM 2.6.1. PROCEDIMIENTO DE DESMONTAJE a) Desmontaje del top drive ➢ Desconectar las líneas de corriente y de electricidad conectadas al top drive. ➢ Desmontar el sistema de potencia del top drive dejando solamente el gancho colgado al bloque corona. ➢ Desmontaje de los pines del top drive y retirado de melas con elevadores. ➢ Retirado del sistema de engranaje del top drive. ➢ Enrollado del cable stand pipe, Flow line y el serviloop asegurando que el cable no se encuentre pelado ni desgastado. ➢ Desconexión del bloque viajero y el bloque fijo para retirar top drive completo. B) DESCONEXION DE LINEAS DE SISTEMA ELECTRICO ➢ Verificar líneas y hacer el seguimiento de acuerdo al lay out especificado. ➢ Desconexión de líneas y pines y posterior peinado (ordenado de líneas) ➢ Verificar con un tester que las líneas se encuentren en sistema continuo. ➢ Desconectar equipo de perforación de la MCC (MOTOR CONTROL CENTER).

- 43. C) DESCONEXION DE LA UNIDAD DE MOTORES ➢ Se deberá verificar el funcionamiento de las bombas y reducir el caudal de bombeo de forma gradual hasta ahogar el pistón. ➢ Desconectar el malacate y enrollar el cable de perforación al mismo. ➢ Verificar unidad de motores y apagarlos según norma dejando uno en funcionamiento. ➢ Apagar el GMC (generator motor center) para poder garantizar que no existirá descargas eléctricas o fallas mecánicas durante el desmontaje. D) Lavado y acondicionamiento de tuberías ➢ Mediante el montacarga trasladar todas las tuberías con su guardaroscas a la zona de lavado de tuberías. ➢ Preparar los caballetes para poder realizar el desplazamiento de tuberías. ➢ Preparar al agente químico, Agua y preparar a la grúa. ➢ Extraer el guardarosca a cada tubular para su posterior lavado. ➢ Sacar el boom de la grúa y anclar con fajas los extremos de las tuberías y levantarla del caballete para la piscina de lavado. ➢ Introducir la tubería al agua hasta que se disperse toda la suciedad. ➢ Introducir la tubería al agente químico hasta que termine el fraguado y colocar la tubería limpia con su guardarosca en el nuevo caballete. ➢ El montacarga trasladara la tubería limpia al camión para su traslado a la nueva planchada.

- 44. E) DESMONTAJE DE LINEAS, tanques Y PILETAS ➢ Se procede con combo en mano a desconectar sin flujo y recircular el fujo de las líneas con retorno. ➢ Desconectar la matrera del choke estrangulador de la línea de bombeo Flow líne al pozo. ➢ Limpieza interna de piletas con equipo de protección personal utilizando Hydro. ➢ Desconectar líneas de piletas y guardar líneas para tener cajones en posición. F) DESMONTAJE DEL BOP ➢ Desahogar la presión surgente y de ahogo final del pozo. ➢ Cerrar el super choke del BOP desde el panel de control en plataforma.

- 45. ➢ Cierre duro del pozo para el caso de contar con gas o cierre blando si se trata de condensado. ➢ Desmontar el cabezal rotativo o hydrill. ➢ Desmontar ram superior o de corte ➢ Desmontar el ram ciego ➢ Desmontar el ram inferior o de medida ➢ Desmontar el drilling spool. ➢ Desconectar el landing base. ➢ Desmontar el koomey o la unidad de acumuladores. G) DESMONTAJE DEL SISTEMA DE CIRCULACION • Desmontaje de agitadores, cajones y zarandas. (VIBRACION) • Desconectar golpeador y bombas de lodo. • Desmontar cajones, techos, paredes, pasarelas y escalinatas de la UCS. • Revestir de material anticorrosivo a los tanques australianos, tanque de oro y los fluidos de desecho llevarlos a la fosa de desechos primarios. H) DESMONTAR MINICAMPAMENTO Y CAMPAMENTO DE POZO • DEMONTAR ACCESORIOS, ESCALINATAS Y LINEAS ELECTRICAS. • CERRAR CADA CONTAINER DE FORMA HERMETICA. • TRASLADO A TRAVES DE LA GRUA AL CAMION Y POSTERIOR TRASLADO A LA NUEVA PLANCHADA. I ) DESMONTAJE DE GENERADORES DESINTALAR EL SISTEMA DE GENERADORES Y PODER COLOCARLOS EN OFF PARA SU TRASLADO. J) BAJADA DE LA TORRE • Activar los gatos hidráulicos de la torre. • Anclar cable de perforación con grúa hacia el bloque corona. • Colocar caballetes para el posicionamiento de la torre en plataforma. • Activar sistema de emergencia y descenso de torre a partir de la cabina del perforador. • Iniciar descenso de torre de forma secuencia con el piso de trabajo. • Retirar las escalinatas y ascensos a plataforma. • Una vez colocada la torre en caballete desmontar en sección y trasladarla.

- 46. 3000 HP = 60 M = MGR 4ST = REPSOL = PETREX 2.7.- MONTAJE DE LA TORRE DE PERFORACION • LAS OPERACIONES DE MONTAJE SON EXACTAMENTE IGUALES A LAS DE DESMONTAJE, PERO DE FORMA INVERSA. • IZAR LA TORRE DE PERFORACION • AL ULTIMO SE CONECTA EL TOP DRIVE • UNA VEZ MONTADO EL EQUIPO SE REALIZAR PRUEBAS TANTO DE PRESION COMO DE LA EFICIENCIA DE CADA EQUIPO Y EL RENDIMIENTO DE CADA SISTEMA. • ESTAS PRUEBAS CONTINUAN HASTA QUE SE TENGA EL PROCEDIMIENTO DE PRUEBA APROBADO. • ARRANQUE DE PERFORACION. 2.8. CUADRILLA DE PERFORACION EMPRESA OPERADORA = FISCAL DE PERFORACION, INGENIERIO DE PERFORACION, INGENIERO DE LODOS , GEOLOGO, ASISTENTE COMAN Y EL COMPANY MAN. EMPRESA DE TRANSPORTE = IMBOLPACK = GRUERO, SEÑALIZADOR, OPERADOR DE MONTACRAGA, 12 CAMIONES POR CADA VIAJE DISPONIBLES. CUADRILLA DE PERFORACION ➢ CUÑERO (2) = SE ENCARGA DE REALIZAR TODA LA INSPECCION, LIMPIEZA DE TUBERIAS Y RECOJO DE HERRAMIENTAS.

- 47. ➢ PLAYERO (3) = SE ENCUENTRA EN LA UNIDAD DE CONTROL DE SOLIDOS Y ES EL DIRECTO COLABORADOR DEL QUIMICO DE LODOS PARA PREPARACION. ➢ ABP (AYUDANTE BOCA DE POZO) (4) 1= SE ENCARGA DE SER EL ASISTENTE DEL PERFORADOR Y COADYUVA EN TODOS LOS CALCULOS Y OPERACIONES DE PERFORACION. 2,3 = MANIOBRAS EN BOCA DE POZO, EXTRAER TUBERIAS, QUIEBRE DE TUBERIA, INTRODUCCION DE PILDORA PESADA, BACHE VISCOSO, LIMPIEZA DE TUBERIAS Y HERRAMIENTAS DE PLATAFORMA. 4= VERIFICA EL FUNCIONAMIENTO DE LOS CAJONES DE LODO Y DE LA CIRCULACION DE FLUIDO EN LAS ZARANDAS ASI COMO DE LA VERIFICACION DE NIVEL EN EL TRIP TANK. ➢ ENGANCHADOR (1)= REALIZAR TODAS LAS MANIOBRAS DE PERFORACION EN ALTURA ASI COMO DEL MANTENIMIENTO Y MONITOREO DE OPERABILIDAD DE LAS BOMBAS. ➢ PERFORADOR (1) = CONTROLA LA CABINA DE PERFORACION Y ES EL DIRECTO RESPONSABLE DE LA PERFORACION DEL POZO. ➢ CANRIG = MANTENIMIENTO, LUBRICACION, MONITOREO DE TODOS LOS COMPONENTES DEL TOP DRIVE. ➢ SUPERVISOR DE TURNO (1) = ENCARGADO DE HACER CUMPLIR Y AYUDAR EN TODAS LAS ACTIVIDADES DE PERFORACION A LA CUADRILLA DE PERFORACION. ➢ JEFE DE EQUIPO (TOOLPUSHER) (1) = ENCARGADO DE COORDINAR TODOS LOS PROCEDIMIENTOS DE PERFORACION DIARIOS CON EL COMPANY MAN. CUADRILLA DE PERFORACION WELL CONTROL BASICO WELL CONTROL NIVEL INGENIERO RIG PASS

- 48. COMPANY MAN JEFE DE EQUIPO (TOOLPUSHER) SUPERVISOR DE TURNO SUPERVISOR ELECTRICO SUPERVISOR MECANICO HSE ASISTENTE ELECTRICO (2) ASISTENTE MECANICO (2) PERFORADOR CUÑEROS PLAYEROS ABP OPERADOR DE MONTACARGA OPERADOR DE GRUA SOLDADOR ENGANCHADOR

- 49. CAPITULO 3: DISEÑO DE TUBERIAS DE REVESTIMIENTO 3.1.- INTRODUCCION Las tuberías de revestimiento o también denominados casing de perforación o terminación, son tubulares que se caracterizan por dar estabilidad e integridad al agujero y evitar así que existan los derrumbes, por lo que el diseño adecuado de los tramos de perforación será vital para poder garantizar la integridad de un pozo. Para el diseño de tuberías de revestimiento se debe tomar en cuentas las siguientes características: P-110 PESO UNITARIO XL Cuplas para Conexión de tubular LONGITUD DEL CASING 120 lb/ft – XL – P-110 – 60 ft Peso unitario grado Grado de longitud Rosca dureza de la tubería 3.2. CONSIDERACIONES PARA EL DISEÑO DE TUBERIAS DE REVESTIMIENTO Para poder diseñar TR es importante poder determinar las condiciones, presión y temperatura por las cuales la tubería tendera a dilatarse, contraerse o incluso a generar perdida de tubería lo cual nos involucre en una pesca. Para ello se tienen 3 diseños para cualquier tipo de tubular:

- 50. A) DISEÑO POR COLAPSO Cuando el pozo se encuentra en colapso significa que se tiene un daño en la tubería donde la presión externa ejercida por la formación es mayor a la presión interna ejercida por el lodo de perforación, por lo que se tiene las siguientes consideraciones: • El gradiente de formación es normal equivalente a 0,465 Psia / ft • Existe perdida de circulación parcial o total en fondo de pozo. • Pext > Pint se corre el riesgo de perforar fuera la ventana operativa por lo que se debe mantener un margen operacional no mayor a 200 Psia. • El casing no estará asentado al nivel del cambio de litología por lo que se debe terminar la profundidad actual de asentamiento. Para el colapso debemos tomar en cuenta que este factor se presenta cuando tenemos pegamiento por presión diferencial, dog leg severity, key seat, vibraciones o buckling. DISEÑO POR COLAPSO DISEÑO POR TENSION DISEÑO POR REVENTAMIENTO P EXT P INT

- 51. B) DISEÑO POR TENSION Cuando el peso sobrepasa el esfuerzo de la tubería se genera un esfuerzo de tensionamiento donde la tubería tiende a extenderse y sobrepasar su esfuerzo máximo de fractura, por lo que en el tensionamiento es importar considerar lo siguiente: • La tubería de revestimiento se encuentra estática • La tubería genera tensión cuando se encuentra a mayor profundidad, aproximadamente de 3500 m a 4500 m. • Existe zonas con presencia de embotamiento de trepano, donde al momento de estar atascada la herramienta se genera un tensionamiento de la misma. Para que se presente la tensión se debe generar zonas fracturadas, formaciones de doble porosidad, formaciones con rocas cavernosas, pistoneo entre otros. P EXT = P INT C) DISEÑO POR REVENTAMIENTO Cuando la presión interna sobrepasa la presión externa, la tubería tiende a dilatarse por lo que al ganar mas volumen pierde drift y espacio anular. El reventamiento de una cañería para poder controlarlo depende de los siguientes factores: • Existe zonas con pérdida de presión

- 52. • El casing esta parcialmente o totalmente lleno de Gas. • El gradiente de gas de formación es equivalente a 0,1 Psia / ft • El pozo tiene problemas de aporte de presión de la formación por lo que si no se controla a tiempo se puede generar un influjo en superficie. El reventamiento se presenta sobre sobre todo en el deficiente llenado de cemento en el pozo, vibración torsional excesiva, buoyancy reducido < 0,5 m y zonas de formación con gradientes anormales de presión. P INT > P EXT 3.3. DISEÑO DE TUBERIAS DE REVESTIMIENTO Para poder realizar la terminación de un pozo se lo hará al finalizar la perforación un tramo, por lo que es de suma importancia tomar en cuenta para el cambio de TR la litología, profundidad de asentamiento y las presiones de fondo pozo.

- 53. 3.3.1. TERMINACION DEL TRAMO CONDUCTOR Este tramo no cuenta con tubería de retorno por lo que se utiliza un SIFÓN para poder tener el control de retorno de fluido en superficie. En un pozo de 4500 m se utilizará en el tramo conductor un trepano de 36 “y un casing de 32” para poder terminar el pozo en el cambio de litología hasta los 100 m, si se encontrase el nivel freático antes se debe incrementar la ROP. VENTAJAS :

- 54. ✓ En este tramo podremos definir la profundidad de asentamiento. ✓ El torque es reducido y la posibilidad de generar perdidas de circulación es mínima. ✓ El asentamiento de la tubería solo dependerá de la recuperación de fluidos por parte del sifón. DESVENTAJAS: ✓ Presencia del nivel freático en la zona de interés. ✓ Inestabilidad mecánica por la reducida profundidad. ✓ Perdida de torque al momento de enroscar la tubería. La ROP oscila entre 0,5 m/h a 3 m/h, con un cemento clase A. 3.3.2.- TERMINACION DEL TRAMO SUPERFICIAL El tramo superficial se caracteriza de forma principal porque se anclará la base de los BOP, por lo que se deberá tomar en cuenta la presión y densidad utilizada en este tramo por parte del lodo de perforación. Para terminar este tramo no se cuenta con tubería de retorno, por lo que se utiliza un coflex de tubería especial denominada STINGER, la cual nos ayudara a dar estabilidad y soporte a las paredes del agujero de perforación. Para terminar este tramo se aplicará ROP de 3 m/h a 15 m/h con una cementación de clasificación clase C. VENTAJAS:

- 55. ✓ La perforación es con formaciones blandas por lo que el tiempo de terminación es de 2 a 3 días. ✓ Se puede controlar el ROP y las condiciones de fondo pozo. ✓ Se puede reducir e incrementar las condiciones de fondo de pozo acordes a requerimientos de fondo de pozo. DESVENTAJAS: • Los acuíferos se presentarán de acuerdo a la litología y al grado de dureza de la formación, por lo que para terminar un pozo se deberá tener mucho cuidado al momento de atravesar el acuífero. • Se presentará de forma continua perdidas de circulación que deberán ser controladas en superficie. 3.3.3.- TERMINACION DEL TRAMO INTERMEDIO El tramo intermedio es el tramo donde se presentan la mayor cantidad de problemas durante la perforación, donde se tiene que para esta terminación bajar un arreglo de empaque para tener el control de la ROP en fondo pozo y de esta manera evitar dañar a la formación. Las principales características es que se encuentran zonas inestables, permeables, porosas, zonas con perdida de circulación, lutitas abrasivas, dolomitas, areniscas deleznables entre otros. Se utilizara para la terminación colgadores del tramo intermedio y para su retorno se utilizara el BOP de presión generado en fondo de pozo hacia superficie.

- 56. VENTAJAS : • La ROP ES DE ALREDEDOR DE 15 A 25 m / h. • Torque controlado con WOB en fondo de pozo y terminación dentro la ventana operativa. • El cemento fraguará hasta fondo lo cual permitirá dar mayor estabilidad al agujero. DESVENTAJAS: • Perdidas de circulación • Zonas con altos buzamientos debidos a los perfiles direccionales. • Pegamientos por presión diferencial y DOG LEGS. • Aprisionamiento de herramienta.

- 57. 3.3.4. TERMINACION DEL TRAMO PRODUCTOR El tramo productor es el encargado de realizar los baleos para la productividad del pozo, para lo cual en este tramo se debe perforar con ROP controlada hasta la profundidad de interés donde se realizarán los baleos, y posteriormente se verificará la prueba DST (drill string testing) que es la prueba de productividad. Durante la terminación de este tramo se deberá introducir el arreglo TCP (TUBING CONVEYED PERFORATING) el cual es un arreglo de productividad. Para poder asegurarnos en pozo que la prueba DST es exitosa, debemos tomar en cuenta los siguientes parámetros: ✓ Caudal constante durante el mayor tiempo flujo posible a choke abierto. ✓ Verificar la altura de la llama que debe ser continua por al menos el lapso de una hora desde que comenzó a arder el pozo. ✓ La presión no deberá variar para asegurarnos que el caudal encontrado sea el óptimo. Arreglo DST en open hole

- 60. VENTAJAS : • En este tramo se ancla el arreglo de producción para poder realizar la prueba DST y de esta manera obtener los volúmenes adecuados. • Se podrá controlar el ROP y el daño a la formación mediante las pruebas de presión drawn down y Build Up DESVENTAJAS: • PRESENCIA DE FALLAS Y DESVIACIONES NO PROGRAMADAS DEL SURVEY. • Perforacion de tramos direccionales con Monel, MWD y en caso de sidetracks se utilizara una whipstock. La ROP en este tramo es de 12 a 25 m/h mientras que el cemente es de tipo G o H conocidos también como cementos petroleros. 3.3.5. TERMINACION DEL TRAMO LINER En este tramo se esta realizando el calibre del pozo, donde se tendrá las consideraciones finales para poder terminar en el ángulo deseado en las condiciones de perforación actuales. El tipo de liner mas utilizando se denomina TIE BACK que es un zapato de diámetro reducido que esta en el anular cuyo objetivo es completar la perforación del tramo productor. liner

- 61. En caso de que durante la prueba de producción nos de un resultado positivo se instala los montajes finales de arreglo de productividad. 3.4. FACTORES QUE AFECTAN DURANTE LA TERMINACION DE POZOS A) DAÑO A LA FORMACION Se genera un mayor daño en el pozo en la zona de interés o tramo de producción SKIN = FACTOR DE RESTRICCION AL FLUJO QUE PUEDE SER PARCIAL O TOTAL TIPO DE DAÑO TIPO DE SKIN SOLUCION TECNICA S > 0 Daño a la formación ESTIMULACION ACIDA A LA MATRIZ S = 0 No existe daño ni estimulación No existe rotación ni deslizamiento S < 0 Pozo estimulado Fracking – FRACTURAMIENTO HIDRAULICO Pistoneo (Bolivia)

- 62. CUANDO LA Ph<Pfo la caída de presión debe ser menor a < 200 Psia B) ESTIMULACION ACIDA A LA MATRIZ O MATRIX Para poder estimular la matrix es importante tomar en cuenta las condiciones de permeabilidad y porosidad con los que cuenta la roca, por lo que se debe incorporar agentes surfactantes para poder incrementar la movilidad y reducir así el factor de daño en la formación. Hidrocarburo sin daño

- 63. c) FRACTURAMIENTO HIDRAULICO El fracking consiste en la inyección de agua a presión donde se inyecta agua por directa esperando recobrar el hidrocarburo por inversa mediante la presurización. Normalmente el fracking se realiza en zonas con bajas permeabilidades y porosidades, donde se tiene las presiones de fondo y se aperturara los espacios porales de la roca. 3.5. METODOS DE DETERMINACION DE SKIN Para poder determinar el tipo de skin y cuantificar su valor en el reservorio se deben las pruebas de restitución de presiones, que son: ✓ Pruebas de Drawndown (pozo Abierto) ✓ Pruebas de Build Up (Pozo cerrado) 3.5.1. Pruebas de Drawndown

- 64. 3.5.2. PRUEBAS DE BUILD UP

- 65. 3.6. PRUEBA DE PRODUCTIVIDAD DST (DRILL STRING TESTING) A continuación, se muestra un conejo para poder calibrar tuberías donde se lo introduce al fondo del pozo para poder hacer que el conejo pase a través de la tubería. En caso de no pasar se tiene una dilatación o una deformación de la tubería.

- 66. 3.7.- FLUIDOS DE TERMINACION DE POZOS Los fluidos de terminación se caracterizan debido a que se encuentran 100 % libre de recortes por lo que para su introducción a fondo de pozo se tienen principalmente salmueras, que están compuesta por sal y agua como ser: ✓ CLORURO DE SODIO ✓ CLORURO DE CALCIO ✓ CLORURO DE MANGANESO ✓ CLORURO DE ALUMINIO Cada una de estas sales tendrá un distinto grado de aplicabilidad según el mercado y la disponibilidad en sacos Sx. La formación afectara de forma directa a la terminación de pozos según el siguiente esquema:

- 67. CAPITULO 4: DISEÑO Y SELECCIÓN DE TREPANOS DE PERFORACION 4.1. DEFINICION Un trepano de perforación es un equipo que tiene como objetivo rotar a través de su propio eje de forma concéntrica o excéntrica con la finalidad de atravesar todas las formaciones de interés hasta poder llegar al target. 4.1.1.- FUNCIONES DEL TREPANO DE PERFORACION Los trépanos de perforación nos ayudan a: ✓ Rotar y penetrar las formaciones hasta llegar al target. ✓ Minimizar el ROP para poder incrementar la fuerza de impacto. ✓ Diseñar la trayectoria de perforación en función a la secuencia estratigráfica y el corte estructural. ✓ Incrementar el torque de perforación para mantener un adecuado offset de fondo pozo. 4.2. EVOLUCION DE LOS TREPANOS DE PERFORACION 1960 •SE TIENE EL PRIMER TREPANO TIPO COLA DE PESCADO. •PERFORABA HASTA 100 -500 m Y ROP 2-5 m/h. 1985 •Se introduce el trepano tipo molienda que perforaba con TNP menores al de cola de pescado. •Perforaba de 100 m hasta 1850 m y ROP 2 - 15 m/h. 1988 •Se incorpora el primer trepano biconico tipo trimax. •Perforaba hasta 2500 m y ROP de 2 a 20 m/h.

- 68. 4.3.- CLASIFICACION IADC DE LOS BITS La IADC (INTERNATIONAL ASSOCIATION DRILLING CONTACTORS) es la asociación internacional de contratistas de perforación que se encarga de clasificar a los trépanos en función a 4 dígitos dependiendo si se trata de un tricono donde se utilizan 3 caracteres numéricos y 1 carácter alfanumérico, mientras que en un PDC se utilizan 3 caracteres alfanuméricos y 1 carácter numérico. 2 – 4 – 6 – H 2 = TIPO DE TREPANO A PERFORAR 4 = GRADO DE DUREZA DE LA FORMACION 6 = PROTECCION AL CALIBRE Y DISEÑO AL COJINETE H = CARÁCTER GENERAL DEL TIPO DE FORMACION A PERFORAR 1990 •Se incorpora al mercado el trepano tricono de insertos y de dientes de acero. •Se utiliza para perforar formaciones blandas a medianamente duras. Profundidad hasta 4500 m y ROP 2-25 m/h. 1995 •Se incorpora al mercado los Trepano PDC de diamante cuyos insertos son exclusivamente para perforar formaciones duras.(lutitas) •Profundidades hasta 6000 m y ROP 5 - 35 m / h. 2005 •Se incorpora el trepano Hibrido KYMERA como solucion para las formaciones con cambios de litologia continuos entre duros y abrasivos. •Profundidad 7500 m y ROP 5-25 m/h. CODIGO IADC

- 69. 4.4. PARAMETROS DE PERFORACION DEL TREPANO ESFUERZO DE RENDIMIENTO DE TREPANO Para el diseño y selección de brocas es necesario establecer las condiciones geológicas, geofísicas y petrofísicas de la estructura anticlinal para poder atravesar las formaciones con el trepano que nos permitan alcanzar el target. Smith, Baker Hughes y NOV. a) ROP.- Es la velocidad de penetración o también conocida como velocidad de perforabilidad. Es la velocidad con la que los cojinetes de la broca giran en torno a su mismo eje para poder incrementar la rotación de los jets del Bit y así poder Incrementar la perforabilidad de la broca y poder levantar la mayor cantidad de recortes a superficie. ROP-DEC OFFSET BUOYANCY ROP

- 70. ROP = K (HHP/Nozzle)h K = Indice de consistencia 0,1 – 0,9 (Definido por tablas o a través de la siguiente ecuación) K depende del tipo de flujo laminar 0,1 – 0,4 transicional 0,5 – 0,7 turbulento 0,8 – 0,9 N es el índice de flujo y K el índice de consistencia HHP = Potencia Hidráulica de la Bomba (HP) 𝐻𝐻𝑃 = 𝐻𝑃 𝑒𝑓𝑓𝑚𝑒𝑐∗𝑒𝑓𝑓 ℎ𝑖𝑑 Nozzle = Diámetro nominal de las boquillas del trepano H= Profundad de perforación (Bit Depth) (ft) Depth = Profundidad total del hoyo (ft) b) DEC .- Es la diferencia de densidades cuando la bomba esta encendida y cuando la bomba esta apagada. 𝐸𝐶𝐷 = ∆𝑃 0,052 ∗ 𝐻 + 𝜑𝑜 P (Psia) BOMBAS ENCENDIDAS BOMBAS OPERANDO BOMBAS APAGADAS REDUCE DEC INCREMENTA DEC MPD

- 71. Densidad PPG MPD = MANAGMENT PRESSURE DRILLING TRABAJO No 3 (HALLIBURTON) c) OFFSET Es el grado de excentricidad que tendrá las boquillas de los jet del trepano que nos permitirá perforar con el mismo calibre (mismo ángulo DLS<3°/100ft). En pozo para poder tener un buen offset será necesario definir el tipo de arreglo: ARREGLO CONVENCIONAL = Arreglo para pozo vertical sin motor de fondo. ARREGLO NO CONVENCIONAL = BHA + MOTOR DE FONDO + MONEL + LWD + BENTHOUSING esto nos indica tener un arreglo direccional, que lecturamos su desviación en la cabina direccional mediante su toolface. Toolface

- 72. d) BUOYANCY Es conocido también como el factor de Flotabilidad que relaciona el peso flotado versus el peso rotado de fondo pozo, que en superficie se mide con el MARTIN DECKER. 𝒅 𝑨𝒄𝒆𝒓𝒐 = 𝟔𝟐, 𝟒 𝒑𝒑𝒈 𝑩 = 𝟏 − 𝝋 𝒍𝒐𝒅𝒐 𝝋 𝒂𝒄𝒆𝒓𝒐

- 73. 4.5.- CLASIFICACION DE TREPANOS SEGÚN EL CODIGO IADC A continuación, se detallan los pilares fundamentales de la clasificación IADC: ➢ DISEÑAR LA ESTRUCTURA DEL TREPANO SEGÚN LA LITOLOGIA Y PROFUNDIDAD DE PERFORACION. ➢ GENERAR UN OFFSET ADECUADO PARA PODER TENER MENOR INCERTUMBRE Y ESTAR MAS CERCANOS A NUESTRO TARGET. ➢ EVALUAR EL DESGASTE DEL TREPANO PARA PODER DEFINIR SU CAMBIO O MEJORAMIENTO SEGÚN EL TIEMPO DE VIDA UTIL. ➢ REALIZAR UNA O MAS CORRIDAS DEL TREPANO HASTA PODER TENER EL TREPANO OPTIMO QUE NOS GENERE LA MENOR FRICCION, PERO A SU VEZ LA MAYOR DURABILIDAD.

- 74. 4.5.1.- CLASIFICACION IADC DE TREPANOS TRICONICOS LA IADC VARIA EN SU CLASIFICACION SEGÚN EL PAIS DE ORIGEN DE ACUERDO A LA DURABILIDAD Y PERFORABILIDAD DEL AREA DE INTERES: ESTRUCTURA DEL BIT = TENSIOMETRO – EQUIPO DE RESISTENCIA HOOK EN FORMA GENERAL UN TREPANO TRICONO TENDRA LA SIGUIENTE CLASIFICACION: 1-2-3-A

- 75. 1-4-3-M = ES UN TREPANO DE DIENTES DE ACERO PARA FORMACIONES BLANDAS, CUYO GRADO DE DUREZA ES ABRASIVA, CON UN SISTEMA DE RODAMIENTO DE BALERO STANDARD Y PROTECCION AL CALIBRE, DONDE SE PERFORA POZOS DIRECCIONALES CON MOTOR DE FONDO. 4.5.2. APLICACIÓN REAL CLASIFIQUE, CARACTERICE Y SELECCIONE LOS SIGUIENTES TREPANOS A) 4-3-7-A B) 3-2-8-E C) 7-4-6-H D) 5-1-7-W A) Se trata de un trepano con dientes blandos que está diseñado para perforar formaciones medianamente duras, cuenta con un sistema de rodamiento con balinera con protección al calibre cuyos insertos perforaran formaciones con aire en tramo de interés. B) Se trata de un trepano de dientes de acero duro, que está diseñado para perforar formaciones medianamente suaves, con un sistema de rodamiento con características especiales, cuyos insertos perforaran con boquillas extendidas. C) Este es un trepano de dientes de insertos duros, que está diseñado para perforar formaciones duras, con un sistema de rodamiento con balineras estándar selladas, cuyos insertos perforaran pozos de tipo horizontal.

- 76. D) Se trata de un trepano de insertos blando, que está diseñado para poder perforar formaciones blandas, cuyo sistema de rodamiento es con balineras con protección al calibre, cuyos insertos están diseñados para optimizar la hidráulica y levantar los recortes a superficie. 1 3 5 X 5 4 8 W 3 3 5 B 4 3 6 J 1 4 5 G 4 2 7 B 8 3 7 A 5 4 6 C 7 4 8 D 5 4 6 M 3 2 7 S 2 3 4 T 5 4 7 W 4 4 5 X 5 4 8 Y 4 4 1 A 2 3 6 Z 2 4 6 B 3 4 7 D 84 8 J

- 77. 4.6. COMPONENTES DE UN TREPANO DE PERFORACION TCN 8 X 12X 32” = TREPANO TRICONICO, SE TIENE 8 BOQUILLAS TODAS DE 12/32” A continuación se detallan los 5 parámetros necesarios para poder evaluar los componentes de un trepano: 1. SERIAL DEL BIT (IADC) 2. TIPO DE ROSCA (XTRA HOLE O FULL HOLE) 3. DIAMETRO DE LA BROCA (36” ; 28”, 26”, 22 ½”; 18 ¾”; 16”; 12 ¼”; 9 5/8”; 8 ½”: 6”; 5”) 4. LITOLOGIA A PERFORAR 5. ROP MAXIMA DE PENETRACION A) IDENTIFICACION DEL TREPANO: Nos especifica el tipo de trepano que vamos a utilizar en fondo para poder incrementar la perforabilidad y la posibilidad de llegar con los menores TNP (tiempos no productivos) posibles. La norma que identifica al BIT es IADC. ➢ TREPANOS TRICONICOS= 3 CARACTERES NUMERICOS Y 1 CARÁCTER ALFANUMERICO. ➢ TREPANOS PDC = 1 CARÁCTER NUMERICO Y 3 CARACTERES ALFANUMERICOS. B) ROSCA : Estará definida por el diámetro de la broca donde se deberá especificar si la rosca es dada en xtra hole o en full hole para el diámetro especificado. C) PAD DE ESTABILIZACION: Es un sensor de fondo que nos permitirá perforar con un calibre adecuado manteniendo el offset dentro el pozo y así poder llegar al objetivo en el menor tiempo posible.

- 78. D) SISTEMA COMPENSADOR DE PRESION: Es un sistema lubricante que se encargara a través de engranajes y balineras de compensar la presión perdida en fondo por fricción, de tal manera que podamos tener una caída de presión < 200 Psia entre la hidrostática y la presión de formación. E) BOQUILLA O JET DEL BIT: Son los orificios que están dados según el tipo de trepano y que nos ayudan a generar la hidráulica de perforación originando fuerza de impacto que nos permiten levantar los recortes a superficie. F) PATA DEL TREPANO (SHOULDER) : Es la sección encargada de transmitir energía y ser el conducto para que el lodo de perforación pase a través del Bit y genere la fuerza de impacto necesario por los Jet. G) FALDA: o también conocida como toberas son las partes laterales del BIT que nos ayudaran a reducir la fricción e incrementar la vida útil del trepano. H) COJINETES : Son parte fundamental de los BIT que nos ayudan a poder perforar con mayor velocidad y también nos ayudan a controlar la rotación del trepano sobre todo en formaciones abrasivas. I) CONO = Según el tipo de trepano se puede tener 3 o más conos dependiendo la formación a perforar cuya finalidad es la de generar rotación a través de los JET con movimientos centrípetos (hacia el centro de la formación) o movimientos centrífugos (a los laterales de la formación) J) CALIBRE = Nos permite perforar con una misma inclinación angular lo cual favorece cuando nosotros estamos perforando fuera de offset para lo cual se tendrá en fondo que tener mucho cuidado con el control adecuado del Buoyancy. K) INSERTOS DEL BIT = Los insertos o dientes son los encargados de triturar la formación para que así se pueda llegar al target en el momento más optimo posible. 4.6.1.- APLICACIONES DE BIT E. Un trepano con carburo de tungsteno – formación dura semiabrasiva – mejoramiento para el DHM y cojinetes con rodamientos enfriados por aire corresponde a: a) BIT – 6 – 3 - 2 - M b) BIT – 5 – 4 – 6 – L c) BIT – 4 – 1 – 7 – Y d) BIT – 7 – 4 – 5 – S

- 79. e) Ninguna de las anteriores 7- 4 - 2 M F. La perforación del pozo Liquimuni X-1 se encuentra a una profundidad de 2100 m a 250 m de llegar a la formación Copacabana, se perforo con trepano de dientes de acero de 18 ½”, donde a través de un análisis de registros se observó un desgaste del trepano debido a una alta reología y Abrasividad de la formación, en el entendido de que la formación a atravesar donde se generó desgaste fueron rocas cuarziticas, y se presentó una desviación de 9°/ft hasta el final de la profundidad. Usted como Ingeniero de trépanos de Smith, proponga una nueva alternativa de trepano. BIT – 5 – 3 – 2 – L BIT – 7 – 2 – 5 – Z BIT – 3 – 4 – 5 – D BIT – 6 – 3 – 4 – H Ninguna de las anteriores 3-4- 5 -D 4.7. CLASIFICACION IADC DE TREPANOS PDC

- 80. M – 3-4-1 S-1-2-3 T-7-3-2 D-8-4-2-

- 81. T-7-3-2 = SE TRATA DE UN TREPANO CON CORTADORES TSP, CON UNA DENSIDAD DE LOS CORTADORES ENTRE 3-7 sp, DONDE LAS HILERAS AL CALIBRE POSEEN UN TAMAÑO < 14 mm CON UN ELEMENTO DE CORTADORES COMBINADOS, DONDE EL PERFIL DEL CUERPO ES CORTO. D-8-4-2 = SE TRATA DE UN TREPANO CON CORTADORES DE DIAMANTE CON UN MATERIAL DEL CUERPO NATURAL, DONDE LA DENSIDAD DE LOS CORTADORES ES DENSA > 7 sp , LAS HILERAS AL CALIBRE POSEE UN ELEMENTO IMPREGNADO, DONDE EL PERFIL DEL CUERPO ES CORTO. M-3-4-1 = SE TRATA DE UN TREPANO PDC CON UN TIPO DE CORTADOR QUE POSEE UN MATERIAL DE CUERPO A LA MATRIZ, CUYA DENSIDAD DE LOS CORTADORES ES DENSO CON UN TAMAÑO DEL CORTADOR > 7 mm, LAS HILERAS EN EL CALIBRE SE ENCUENTRAN CON INSERTOS IMPREGNADOS, DONDE EL PERFIL DEL CUERPO DEL TREPANO ES DE COLA DE PESCADO. S-1-2-3 = SE TRATA DE UN TREPANO PDC CON MATERIAL AL CUERPO DE ACERO, CON UNA DENSIDAD DE LOS CORTADORES MUY REDUCIDA, DONDE EL TAMAÑO DE LOS CORTADORES ES < 3 mm, LAS HILERAS DEL CALIBRE POSEEN UN TAMAÑO ENTRE 14-24mm, DONDE EL ELEMENTO DEL CALIBRE POSEE UN PDC COMBINADO CON UN TSP, DONDE EL PERFIL DE CUERPO ES MEDIO. 4.8. EVALUACION DEL DESGASTE DE LOS TREPANOS Un trepano al generar un desgaste reduce su vida útil por lo que el tiempo de perforabilidad es menor incrementando así los TNP (TIEMPOS NO PRODUCTIVOS). Los factores que originan mayor desgaste en el trepano son los siguientes: ➢ Cambios de litología inducidos durante la perforación. ➢ Presencia de conglomerados y formaciones no consolidadas (formaciones deleznables). ➢ Pegamientos por presión diferencial y patas de perro. ➢ Alto índice de vibración y BUCKLING. TRABAJO : ANALISIS DE VIBRACIONES Y BUCKLING a) CAMBIOS DE LITOLOGIA Cuando se está perforando la litología debe ser uniforme y si estamos en tramos direccionales se debe tener un control de la desviación con el toolface en superficie.

- 82. B) PRESENCIA DE CONGLOMERADOS Y FORMACIONES NO CONSOLIDADAS Estas formaciones originan colapsos y derrumbes en las formaciones no consolidadas por lo que es de vital importancia realizar el control de la trayectoria así de como de la ROP del BIT, caudal de operación en fondo de pozo.

- 83. C) PEGAMIENTO POR PRESION DIFERENCIAL Y PATA DE PERRO DOG LEG = Es una inflexión de la tubería que es generada debido a la presencia de dolomitas y formaciones que se encuentran colapsadas por lo que el trepano llega a embotarse y sin rotación se debe realizar un golpe de tijera para la liberar la herramienta y continuar perforando.

- 84. D) ALTO INDICE DE VIBRACION Y BUCKLING

- 85. La vibración es producida por el embotamiento del trepano, el tensionamiento del BHA o el pegamiento por presión diferencial. Es también conocido como pandeo de la herramienta y se clasifica en Buckling, Helical, sinusoidal y torsional, es generado por una fuerza de compresión que pandea el BHA llegando a dar inestabilidad al agujero de perforación.

- 86. CAPITULO 5: HIDRAULICA DE PERFORACION 5.1. DEFINICION Se define como hidráulica a la fuerza de impacto necesaria para que el fluido contenido en los jets del trepano leguen a la cara de la formación y originen el levantamiento de los recortes a superficie mediante la propiedad de la viscosidad. La hidráulica nos ayuda a limpiar el pozo de los recortes y también nos permite determinar caídas de presión tanto en el espacio anular como en el interior de la herramienta. 5.2.REOLOGIA La reología es la ciencia que se encarga de estudiar las deformaciones de la roca. La reología divide a los fluidos en newtonianos cuyo esfuerzo es directamente proporcional a la velocidad y fluidos no newtonianos, cuya velocidad es inversamente al esfuerzo de corte. Los fluidos newntonianos se clasifican en fluidos base agua, ya sea de fase continua o discontinua y fluidos base aceite, ya sean de emulsión directa o inversa.

- 87. 5.2.1. PARAMETROS REOLOGICOS Los principales parámetros reológicos que determinan el comportamiento de los fluidos son los siguientes: a) VISCOSIDAD.- Es el esfuerzo máximo de resistencia al movimiento que presenta un fluido, donde se tiene que considerar que mientras tengamos una viscosidad > 10 cp los fluidos podrán mantenerse en suspensión, sin embargo cuando la viscosidad es mínima los fluidos tienden a depositarse en fondo. b) VISCOSIDAD EFECTIVA.- Esta viscosidad es determinada mediante el viscosímetro fann a partir de la lectura de las velocidades a 600 RPM y 300 RPM. c) VISCOSIDAD APARENTE.- Esta viscosidad se caracteriza por tener una desviación durante el flujo que provoca que el viscosímetro fann lectura valores a 100 RPM. d) YIELD POINT.- Es también conocido como el punto cedente que es el esfuerzo inicial que el lodo de perforación necesita para poder tener movimiento. e) GELATINOSIDAD.- Este valor nos indica el esfuerzo o la capacidad de tener la tixotropía para poder comprimirse un fluido y así poder tener una mayor viscosidad. FLUIDOS DE PERFORACION NEWTONIANOS NO NEWTONIANOS BASE AGUA BASE ACEITE GASES FLUIDOS ESPECIALES FASE CONTINUA FASE DISCONTINUA FASE DIRECTA FASE INVERSA NIEBLA ESPUMA NITROGENO LODO AIREADO MEGADRILL FLOWDRILL FLOWPRO POLYTRAX

- 88. 5.3.- CLASIFICACION REOLOGICA DE LOS FLUIDOS DE PERFORACION Los fluidos de perforación se caracterizan por tener un comportamiento reologicamente estable que dependerá de forma directa de su relación entre la velocidad de corte y el esfuerzo de corte, por lo que tendremos los siguientes fluidos: A) FLUIDO NEWTONIANO.- Este tipo de fluidos se caracteriza porque la velocidad de corte es directamente proporcional al esfuerzo de corte donde la relación de ambos nos dará como resultado a la viscosidad. B) FLUJO PLASTICO DE BINGHAM.- Este tipo de fluidos se caracteriza por tener un comportamiento con un esfuerzo cortante inicial, a partir del cual se dará un comportamiento homogéneo de los fluidos, es decir una línea recta ascendente a partir del esfuerzo de corte inicial. C) FLUIDO PSEUDOPLASTICO.- En este tipo de fluidos se tiene un comportamiento exponencial donde el flujo se realiza a partir de un esfuerzo inicial de cero para poder tener como comportamiento principal el flujo exponencial y así reducir las RPM incorporadas por las bombas de perforación. D) FLUIDO DILATANTE.- Este tipo de flujo es incremental a medida que el fluido de perforación incrementa su velocidad y esfuerzo de corte hasta poder determinar un comportamiento homogéneo del fluido de perforación. E) FLUIDO PLASTICO.- Es aquel fluido donde se alcanza el máximo nivel de esfuerzo y las particulas del fluido de perforacion se dispersan dejando asi el espacio vacio para la recuperación de fluidos.

- 89. 5.4.- CLASIFICACION DE LOS METODOS HIDRAULICOS Los métodos nos ayudan a determinar el comportamiento del lodo de perforación con respecto a la presión ejercida en el fondo de pozo. De esta manera en la industria petrolera contamos con 4 métodos hidráulicos; ➢ MODELO DE POWER LAW ( LEY DE POTENCIA) ➢ MODELO DE POWER LAW MODIFIED (LEY DE POTENCIA MODIFICADA) ➢ MODELO DE BINGHAM PLASTICO ➢ MODELO DE HERCHELL & BUCKLEY El modelo de power se aplica para fluidos de tipo diletante, donde se implique un volumen determinado fluido y la formación. El modelo de ley de potencia modificada se aplica a fluidos de tipo plásticos donde se tiene perdidas de circulación y pegamientos por presión diferencial. El modelo de Bingham Plástico, se utiliza en fluidos donde requieran un esfuerzo adicional para poder tener un comportamiento adecuado y homogeneo. También se aplica cuando Dog Leg severos hasta el fondo. El modelo de Herchell se aplica en pozos con condiciones HPHT donde su flujo sea de tipo dinámico. 5.5. DISEÑO HIDRAULICO Para un optimo diseño hidráulico es necesario aplicar una secuencia operativa que nos permita diseñar el comportamiento desde el fluido hasta fondo de pozo.

- 91. 5.5.- CAUSAS PRIMARIAS DE LOS INFLUJOS CAUSAS PRIMARIAS DE UN INFLUJO DURANTE LA PERFORACIÓN: 1. Formaciones con presión Anormal. 2. Lodo de perforación con densidad insuficiente. 3. Pérdida de circulación. CAUSAS PRIMARIAS DE UN INFLUJO DURANTE LAS MANIOBRAS DE SACADA DE TUBERÍA: 1. El no dejar el llenado el Pozo. 2. Presión de surgencia (pistoneo). OTRAS CAUSAS DE LOS INFLUJOS (CAUSAS SECUNDARIAS): 1. Control inadecuado al introducir la cañería de revestimiento. 2. Control inadecuado en las operaciones con cable de acero. 3. Perforar dentro de un pozo vecino. Dentro estas causas debido al grado de importancia que amerita se deben a ciertas señales de advertencia, como ser: a) INCREMENTO EN EL CAUDAL DE RETORNO Si se advierte un incremento en el caudal de retorno y no ha sido cambiado el régimen de bombeo, significa que existe un ingreso de fluidos de formación al Pozo,. Los pasos a seguir serian: Realizar Flow Check. 1. Parar la rotación. 2. Levantar la hta a posición de cierre. 3. Apagar las bombas. 4. Observar en línea de salida del pozo.

- 92. B) Incremento de volumen en los tanques Cuando las piletas se saturan de fludo, se tiene un inicio de flujo donde los tanques inrementan su velocidad de acuerdo al volumen de detritos formado. Es importante marcar todos los tanques para poder determinar determinar si existe un incremento de flujo o una pérdida de circulación. 3. RASTROS DE GAS / PETROLEO DURANTE LA CIRCULACIÓN: Cuando se advierte un incremento abrupto de gas, existe la posibilidad de que el pozo este aportando petróleo ó gas debido a que no se esta ejerciendo suficiente presión sobre la formación. A medida que mayor cantidad de gas ingresa en el pozo, la presión hidrostática continúa disminuyendo hasta que el pozo comienza a fluir. El recomendable circular a través del estrangulador, para alejar el gas ó petróleo de las cercanías del piso de perforación. 4.DISMINUCIÓN DE PRESIÓN DE BOMBA / AUMENTO EN EL CAUDAL DE BOMBEO: El ingreso de fluido de formación al pozo hace que disminuya la densidad de la columna de lodo, haciendo que disminuya la presión que ésta columna ejerce, por lo tanto se necesita menos fuerza para mover una columna más liviana y la presión de bombeo disminuye. Conforme disminuye la carga y el esfuerzo a que se someten los motores del equipo, incrementa la cantidad de emboladas de la bomba por lo tanto funciona más rápido.

- 93. 5. POZO FLUYE CON BOMBA PARADA: A medida que el pozo fluye existe un incremento de fluido de formación que desplaza el lodo del pozo. En muchos casos se cree que el perforador esta haciendo funcionar las bombas, porque el lodo esta rebalsando del pozo, cuando el realidad las bombas no están funcionando. 6. EXTRAER LA TUBERIA LLENA Si el fluido de formación es pistoneado o si una burbuja de gas sigue a una hta de gran diámetro ó a un packer hacia 5.8. VARIACIONES EN EL PESO DE LA SARTA

- 94. Por efectos de flotación el fluido sostiene parte del peso de la hta, mientras más pesado es el lodo mayor es el peso que sostiene de hta. Si se incrementa el peso de la columna de sondeo puede ser debido a la afluencia de fluido de formación que disminuye la densidad del fluido en el pozo, por lo tanto reduce la capacidad de flotabilidad del lodo. Una disminución en el peso de la sarta puede ser por efecto de la expansión del gas que empuja la tubería hacia arriba, cerrar el pozo e iniciar procedimientos de control. 5.9. ANALISIS DE CASOS REALES DE WELL CONTROL Para poder analizar el comportamiento de un fluido se debe tomar el control de fondo pozo para la PCTP Y la PCTR para así poder mantener las personas del fondo estatico.

- 95. 5.10. SURGENCIAS EN FONDO POZO Las surgencias gaseosas y liquidas se comportan de forma distinta en boca de pozo. La expansión de un influjo gaseoso debe ser controlado, de manera que la mayor expansión sea cerca de la superficie. Tanto una expansión no controlada, como la falta de expansión del influjo gaseoso puede crear problemas que conduzcan a un reventón. El gas migra e incrementa la presión del pozo. Por lo tanto, se deben controlar las presiones de cierre de pozo. Cuando se cierra el pozo, se deben utilizar procedimientos de alivio de presión para permitir la expansión del gas, por lo menos hasta que se inicie el procedimiento de control.

- 96. SURGENCIAS LÍQUIDAS: La surgencia líquido, de agua salada o de petróleo no se comprime ni se expande de manera apreciable. Si la surgencia de líquido no se expande cuando se lo circula al exterior del pozo, la presión de la cañería no aumentará, como ocurre cuando se tiene un influjo de gas. Si no hay migración, las presiones de cierre no aumentan. EXPANSIÓN DEL GAS. Cuando ingresa gas su efecto en el pozo depende de cómo se lo maneje. Los siguientes ejemplos muestran como actúa el gas en el pozo e indica la mejor solución para este problema. Se considerará el gas como una sola burbuja y no se tendrán en cuanta los efectos de la temperatura, compresibilidad, tipo de fluido y solubilidad. ▪ Sin Expansión. ▪ Expansión Descontrolada. ▪ Expansión Controlada. A) Sin Expansión. ▪ En un pozo de 10.000 pies que contiene un lodo de 10 lpg se pistona 1 barril de gas durante una conexión. El pozo se cierra y se circula la burbuja hacia la superficie manteniendo el volumen en los cajones de lodo. ▪ Cuando la burbuja se va desplazando a la superficie se va incrementando la presión de fondo, de tal manera que si se encuentra a 7500 ft la burbuja tendrá 5200 psi, la presión de fondo será la de la burbuja mas la hidrostatica sobre ella es decir que se tendrá una presión de fondo de 6500 psi, es decir que cuando la burbuja llegue a superficie la presión de fondo será de 10400 psi. PCTR PCTP

- 97. ▪ En este caso se puede llegar a la presión de fractura he inducir la perdida de circulación antes que la burbuja llegue a la superficie. B) Expansión Descontrolada. Lo opuesto a no permitir la expansión del gas es circularlo sin mantener contrapresión. Tomando el ejemplo anterior se pistonea un barril de gas. Esta vez no se cierra el pozo y se comienza a circular la burbuja al exterior. De acuerdo a la ley de los gases cuando llegue a la mitad del pozo se abrá expandido al doble del volumen es decir 2 bbl. A las tres cuartas partes se expande a 4 bbl y entre este tramo y la superficie se llega a 8 bbl.

- 98. C) Expansión controlada La expansión controlada minimizara la posibilidad de tener influjo a través de la presión y el volumen que se tendrá durante la expansión.

- 99. CAPITULO 6: DISEÑO DE PERFORACION VERTICAL Y DIRECCIONAL 6.1. INTRODUCCION La Perforación vertical o también denominada perforación convencional es aquella cuya desviación en fondo de pozo no supera los 3º/100 ft, por lo que para que se pueda una perforación vertical se deberá ubicar el objetivo geológico de forma adecuada, además de generar caídas de presión menores a 200 Psia entre la presión hidrostática y la presión de la formación. Una perforación desviada direccional o también denominada no convencional se utiliza cuando en la trayectoria de perforación se ve afectada por trampas, formaciones geopresurizadas, o formación litológicamente inestable que solamente se utilizaran para poder desviar el rumbo o trayectoria de perforación. El ángulo de desviación se encuentra en el rango de 3 a 45º/100 ft con radios de curvatura cortos, medio y largo.

- 100. Como se observa en la figura, en la perforación direccional se toma en cuenta un rumbo que nos indicará a partir del survey la trayectoria de perforación, que podrá tener distintas alternativas para poder llegar al target y así optimizar la producción de hidrocarburos. 6.2. ZONAS OPTIMAS PARA REALIZAR LA PERFORACION DIRECCIONAL a) ZONAS CON GRADIENTES SUBNORMALES DE PRESION. - En estas zonas se determinan los valores de los gradientes subnormales donde se tienen formaciones geológicamente inestables, por lo que ello permitirá cambiar la trayectoria y el azimut a la perforación direccional. b) FALLAS INVERSAS Y NORMALES.- En estas formación, los bloques de desplazamiento deberán encontrarse a favor de a trayectoria para poder incrementar el ROP y por ende las posibilidades de poder detectar zonas con presencia de hidrocarburos. c) ZONAS CON LITOLOGIAS HOMOGENEA. – Se caracterizan por rocas con las misma granulometría y factores petrofísicos similares que nos ayudar a la perforabilidad y también a la reducción de los TNP. d) FORMACIONES ABRASIVAS.- Las formaciones abrasivas poseen un mayor grado de compactación para ser perforadas pero a su vez poseen mayor permeabilidad, por lo cual ello incrementa la posibilidad de contener hidrocarburos.

- 101. 6.3.- TIPOS DE POZOS DIRECCIONALES Los tipos de pozos direccionales se diferencias por la ubicación del KOP y la determinación de su rumbo que nos permite determinar las condiciones finales de los pozos direccionales. Entre estos tipos tenemos los siguientes: TIPO I (TIPO J) : Esta trayectoria de perforación se da por la desviación del ángulo de curvatura a partir de la zona de KOP, el cual se mantendrá de forma constante hasta poder alcanzar el target. Este tipo de pozos se aplica cuando se tienen gradientes subnormales de presión sobre todo a partir del tramo intermedio. TIPO II (TIPO S): En este tipo de pozos se tiene dos ángulos de desviación de trayectoria KOP, los cuales se denominan zona de construcción de ángulo (Build) y la zona de decremento angular (HOLD). Este tipo de trayectoria se aplicará, sobre todo en formaciones geológicamente inestables. TIPO III (J MODIFICADO) : En este tipo de pozos se tiene una desviación angular que no posee un radio de curvatura definido, por lo que se alcanza trayectorias de radio largo mayores a 25 º/100 ft. Este tipo de pozos se aplica en zonas de interés o donde se realice el baleo a las formaciones. TIPO IV (HORIZONTAL O SLAM): Es una trayectoria que optimiza la producción de una sola formación a través del control direccional o del control del survey. Este tipo de pozos se aplica cuando solamente tenemos una formación productora.

- 102. 6.4. HERRAMIENTAS DE PERFORACION DIRECCIONAL Las herramientas de perforación direccional son accesorios que se encargan de controlar el survey y el azimut de una perforación, los cuales nos ayudan a llegar de una manera mas eficiente al target de perforación. Entre las herramientas mas utilizadas de perforación direccional tendremos: a) Ensanchadores de pozo ( Rhino Reamer) Son herramientas diseñadas para incrementar el diámetro del agujero, mismos que se activan de forma hidráulica y nos ayudan a tensionar la herramienta ante una inminente perdida de circulación.

- 103. b) HERRAMIENTA MWD Es un sensor de fondo que tiene por objeto modificar la trayectoria de perforacion a través de un control de levantamiento direccional automático, donde se tiene la medición de la presión anular y la presión de fondo pozo por el trabajo direcciona. Esta herramienta nos ayudara a tener el control direccional de azimuth y survey durante la trayectoria de perforación. La MWD (MEASURE WHILE DRILLING), se encargará de transformar a través de unos sensores de fondo el azimuth de la direccionalidad del pozo asegurándonos que tengamos una trayectoria sin ningún inconveniente técnico.