Mecanizado

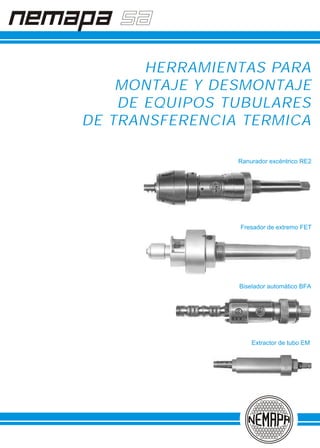

- 1. HERRAMIENTAS PARA MONTAJE Y DESMONTAJE DE EQUIPOS TUBULARES DE TRANSFERENCIA TERMICA Ranurador excéntrico RE2 Fresador de extremo FET Biselador automático BFA Extractor de tubo EM

- 2. 01 HERRAMIENTAS DE MECANIZADOHERRAMIENTAS DE MECANIZADO El dispositivo ranurador Modelo “RE2” es una prácticamente nulo. herramienta de precisión, creada especialmente para el El dispositivo está construido con una cola de acople mecanizado de ranuras en paredes de domos de según dimensiones del cono Morse, que es adaptable calderas, en placas de intercambiadores de calor, al husillo de cualquier máquina herramienta, condensadores, enfriadores, evaporadores, etc. En la facilitando así su operabilidad. Esta provisto asimismo de mayoría de estos casos la finalidad de la ranura es un venier de regulación para controlar la profundidad de aumentar la estanqueidad de la junta mandrilada e penetración de la herramienta de corte durante la impedir goteos, pérdidas o fugas de gases o líquidos en operación. Este venier tiene cuarenta divisiones y cada estos equipos. Asimismo puede utilizarse para el división equivale a 0,0025 mm de penetración en el sentido mecanismo de alojamiento de anillos de seguridad, radial. anillos tope o ranuras de lubricación. En la parte inferior del dispositivo se encuentra acoplado Las ranuras a mecanizar pueden efectuarse en cualquier una boquilla centradora (DRE) cuya doble finalidad diámetro entre 13 y 105 mm en las más diversas formas y consiste en centrar el dispositivo sobre el orificio a profundidad. Lo único que hay que adaptar a esta mecanizar y al mismo tiempo contactar el borde superior finalidad, son los elementos de corte. para obtener apoyo, evitando de esta manera eventuales vibraciones durante el maquinado. CARACTERISTICAS: La parte frontal de esta boquilla centradora dispone de un El ranurador se provee en forma standard en dos diseño cónico, que facilita la penetración y fijación del tamaños, cuyo rango de acción está determinado por las mismo en elorificio. siguientes características: (Ver Tabla I) Para la operación de ranurado se provee un portaherramientas, modelo “PRE1”, provisto de dos bits de corte de 3,0 mm de ancho y separados 6,0 mm entre sí. Se utiliza en orificios desde 15,0 mm de diámetro en adelante. En su versión standard permite el alojamiento de uno o dos bits de acuerdo a la cantidad de ranuras que haya que mecanizar. Su principal ventaja consiste en que puedan adaptarse herramientas de acero rápido al cobalto de sección cuadrada (”bits”), de fácil adquisición en La principal característica de funcionamiento del ferreterías industriales, sin ningún tipo de preparación ó dispositivo ranurador “RE2” es que el desplazamiento mecanizado previo. Obviamente la única preparación de la herramienta de corte se produce en una curva requerida es su rebaje y afilado. Esto permite que en caso envolvente. La penetración de la misma en la pared de rotura ó desgaste el usuario pueda reemplazar en pocos del orificio se produce en forma suave y por consiguiente minutos dicha herramienta de corte por otra similar y disminuye notablemente la posibilidad de rotura. El continuar la operación de ranurado. desgaste del filo de corte es mucho menor. El dispositivo Los elementos de corte ó portaherramientas y las no tiene partes deslizantes en el plano transversal al respectivas boquillas centradoras se utilizan según la eje de la misma y por consiguiente su desgaste es tabla adjunta. DISPOSITIVO RANURADOR EXCENTRICO “RE2”DISPOSITIVO RANURADOR EXCENTRICO “RE2” MODELO DIAMETRO DEL ORIFICIO A MECANIZAR CONO MORSE ACOPLE RE2 - 038 13 A 38 mm N° 4 RE2 - 102 38 A 102 mm N° 5 TABLA ITABLA I TABLA I ITABLA I I Ø ORIFICIOS A MECANIZAR EN mm PORTAHERRAMIENTA PRE1 MODELO RE2-038 MODELO RE2-102 PORTAHERRAMIENTA PRE1 BOQUILLA CENTRADORA DRE BOQUILLA CENTRADORA DRE 13,0 PRE1-013 DRE-013 --- --- 16,2 PRE1-016 DRE-016 --- --- 19,3 PRE1-019 DRE-019 --- --- 22,5 PRE1-022 DRE-022 --- --- 25,7 PRE1-025 DRE-025 --- --- 28,8 PRE1-028 DRE-028 --- --- 32,0 PRE1-032 DRE-032 --- --- 38,5 PRE1-038 DRE-038 PRE1-039 DRE-039 45,0 --- --- PRE1-045 DRE-045 51,5 --- --- PRE1-051 DRE-051 57,6 --- --- PRE1-057 DRE-057 64,0 --- --- PRE1-063 DRE-063 70,8 --- --- PRE1-070 DRE-070 77,0 --- --- PRE1-076 DRE-076 83,5 --- --- PRE1-083 DRE-083 90,0 --- --- PRE1-089 DRE-089 102,5 --- --- PRE1-102 DRE-102

- 3. 02 Al acercar el husillo de la máquina sentido del eje del dispositivo, este de l or if ic io , y po st er io rm en te accionadora utilizada y portadora del vencerá la resistencia de su resorte penetrarán en la misma efectuando dispositivo ranurador “RE2” hacia el interno y se comprimirá. el mecanizado de la ranura orificio, la boquilla centradora penetra en El eje se desplazará hacia el interior correspondiente. el mismo y apoya su cuello cónico en el de la herramienta y el perno giratorio Al levantar al husillo de la máquina bo rd e d el ag uj er o. Es to co lo ca ubicado en la ranura helicoidal de la accionadora el resorte interior automáticamente al portaherramientas leva, obligará a esta a girar un ángulo primero provoca la descompresión en la posición correcta de penetración y determinado, y arrastrar consigo al del dispositivo y el portaherramientas le proporciona una posición fija y firme al portaherramientas. El filo de corte retorna a su posición original dispositivo mismo. d e l o s b i ts a l o j a d o s e n e l antes de que se levante el ranurador, Al continuar con el avance del husillo de portaherramientas describirán una extrayéndolo del orificio.(Ver fig.1) la máquina accionadora en el mismo curva envolvente hasta tocar la pared Descripción del funcionamientoDescripción del funcionamiento Datos necesarios para la preparación de la herramientaDatos necesarios para la preparación de la herramienta Preparación de la herramienta de cortePreparación de la herramienta de corte Antes que nada deben establecerse los siguientes datos de la zona del trabajo (Ver Fig. 2): 1) Diámetro “a” del orificio a mecanizar. 2) Penetración radial de las herramientas de corte en la pared del orificio, ó bien la profundidad de la ranura “d”. 3) Ancho de la ranura “b”, que generalmente es de 3,0 mm. 4) Distancia “f” entre las ranuras, normalmente es de 6,0 mm. 5) Distancia “x” de la primera ranura desde el borde de la placa. Seleccionar de acuerdo al diámetro del orificio y el material de la placa tubular a mecanizar, el tipo adecuado de herramienta de corte ó bits. a) Seleccionar el portaherramientas y la boquilla centradora correspondiente al diámetro del orificio a mecanizar. b) Determinar la distancia “f” y de acuerdo a la misma efectuar la ubicación correctamente ó bien el afilado de los bits. c) Como esta última distancia es fija y la herramienta no admite posibilidad de regulación en este lugar, al mecanizarse los bits debe tenerse en cuenta para la ubicación de las aristas de corte, que la distancia entre los alojamientos del portaherramientas es de 6,0 mm. La fig. 3 (al lado) ilustra las distintas posibilidades. Fig. 1 Fig. 2 aa dd bbffbb XX Fig. 3 9,5 S 6,0 12,7 S 6,0 6,0 6,0 S

- 4. 03 f) La regulación de la distancia de la primera ranura desde el borde de la placa (valor “Y”) se efectúa por medio de un tornillo regulador ubicado en el extremo estriado del portaherramientas. Con el tornillo mencionado se regula la penetración del portaherramientas en la leva, y consecuentemente la distancia de corte con respecto a la posición de la boquilla centradora. Fig. 5 Y X d) Al col oca r los bit s en los alo jam ien tos del la misma altura, para que las ranuras tengan la misma Portaherramientas, debe asegurarse de que las profundidad. La dimensión “S” de la fig.3 (ubicada en la puntas de las aristas decorte de ambos sobresalgana página anterior) se selecciona de acuerdo a la tabla III. Fig. 4 PRIS.N°1PRIS.N°1PRIS.N°2PRIS.N°2 BITS N° 2BITS N° 2 BITS N° 1BITS N° 1 Ø DEL PRE1 EN mm 8,5 10,2 12,9 14,0 16,0 17,0 18,0 20,0 20,0 24,0 30,0 32,0 32,0 32,0 32,0 32,0 32,0 32,0 “S” EN mm 11,4 14,0 16,9 18,8 21,4 22,8 25,5 30,0 30,0 33,0 41,6 45,9 49,0 52,0 54,0 58,0 61,0 67,0 MODELO PRE1 013 016 019 022 025 028 032 038 039 045 051 057 063 070 076 083 089 102 DEL BITS EN mm 4,75 4,75 6,3 6,3 6,3 6,3 8,0 8,0 8,0 8,0 8,0 8,0 8,0 8,0 8,0 8,0 8,0 12,7 x 3,2 BOQUILLA CENTRADORA COLOCADA VALOR DE “X” DRE-013 al DRE-016 0,5 al 0,8 mm DRE-019 al DRE-025 0,8 al 1,2 mm DRE-028 al DRE-038 1,0 al 1,5 mm DRE-039 al DRE-057 1,2 al 1,8 mm DRE-063 al DRE-102 1,5 al 2,0 mm Colocación de los bits en el portaherramientas: 1) Colocar bits N° 1 2) Colocar prisionero N° 1 y luego, ajustarlo 3) Colocar bits N° 2 4) Colocar prisionero N° 2 y luego, ajustarlo. (ver fig. 4) e) El portaherramientasdispone de unasestrías que se hermanan con lasque están en el interior de la l e v a . Su posición hay que seleccionarla de formatal, qu e los filos de corte de los bitsno sobresalgan del nivel de diámetro del cono de penetración de la boquilla centradora (fig. 5). La distancia“x” debe cumplir los valores indicados en la tabla IV. TABLA IIITABLA III TABLA IVTABLA IV

- 5. 04 Una vez puesta encondiciones de trabajo eldispositivo, de acuerdo a los puntos anteriores, el mismo se inserta en el husillo dela máquina accionadora. (Lasposiciones indicadas entre paréntesis se refieren a la Fig. 6). 1) Colocar el anillo regulador (pos. 13) en posición extrema inferior, previa liberación del tornillo de fijación (Pos. 2). 2) Se pone en funcionamientola máquina accionadora. La selección de la velocidad de giro se recomienda de acuerdo a la Tabla V. 3) Se acerca la herramientaal orificio a mecanizar y se asegura que el cono de la boquilla centradora (Pos.20) se introduzca libremente en el mismo. 4) Girar lentamente el venier (Pos. 13) en sentido contrario a las agujas del reloj (visto desde arriba) permitiendo que se comprima el dispositivo y que el Portaherramientasse deslice lentamente dentro del orificio hacia las paredes laterales del mismo. 5) Se debe conseguir en sucesivas regulaciones, repitiendo la operación anterior, que el bits, bajo la presiónmáxima tome contacto superficial con la cara interior del orificio.Al producirse el primer roce, se toma nota delvalor del venier en este momento. 6) Al valor de venier constatado en el punto 5 se le adicionará el valor predeterminado de la penetración de las cuchillas en la pared del orificio. Para esto hay quetomar en cuenta, que cada vuelta completa del anillo reguladorequivale a 0 , 1 0 0 m m de penetración radial delas cuchillas (cada div is ió n es de 0,0025 mm). Una vez en posición el anillo regulador (Pos. 13) elmismo se fija conel tornillo de fijación (Pos. 2). Preparación para el mecanizadoPreparación para el mecanizado 01- Eje 09- Tornillo de fijación para portaherramientas 17- Crapodina de collar 02- Tornillo de fijación para anillo regulador 10- Portaherramientas 18- Collar 03- Chaveta 11- Bits de corte 19- Tornillos de fijación disco guía 04- Perno guía 12- Resorte 20- Boquilla centradora 05- Anillo separador 13- Anillo regulador 21- Prisionero 1 06- Perno de fijación 14- Cuerpo 22- Prisionero 2 07- Anillo de seguridad 15- Leva 23- Tornillo de regulación 08- Rodamiento de agujas 16- Crapodina de empuje 24- Buje giratorio Fig. 6 01 02 03 04 24 07 08 05 06 09 19 11 2118162315141312 17 DESPIECEDESPIECE Ø DEL ORIFICIO mm R.P.M RECOMENDADA MATERIAL A MECANIZAR ACERO INOXIDAB. ACERO TENAZ HIERRO FUNDIDO HIERRO DULCE ALEACION D/COBRE ALUMINIO 13 235 300 530 600 750 1320 16 170 210 375 420 530 1050 19 118 150 265 300 375 750 22 110 132 238 267 338 675 25 105 118 210 235 300 600 28 85 105 190 210 265 530 32 75 95 170 190 210 420 38 67 85 150 170 190 375 45 60 75 132 150 170 335 51 53 67 118 132 150 300 57 47 60 105 118 132 265 63 37 47 85 95 118 235 70 33 42 75 86 105 210 76 30 37 67 75 95 190 83 28 33 60 67 85 170 89 25 30 53 60 75 150 102 20 28 47 53 67 132 Avance de corte mm/rpm 0,10 0,10 0,15 0,15 0,20 0,20 TABLA VTABLA V 222010

- 6. 05 FRESADORES DE EXTREMO DE TUBOS “FET”FRESADORES DE EXTREMO DE TUBOS “FET” Los fresadores de extremo de tubos permiten uniformar la longitud de los extremos sobresalientes de los tubos luego de efectuar su montaje y/omandrilado. Poseen un tope ajustable para posicionar el fresado a la distancia requerida desde el borde de la placa. Esta distancia puede regularse entre 0 y 13,0 mm. Se proveen con varios bujes guías de diferentes medidas para ser aplicados atubos con espesores de pared(galga), como indicala tablade tamaños. Para los tubos con espesores de pared no marcados en lamisma, las correspondientesbujes guías se preparan a pedido. 4,19 3,76 3,40 3,05 2,77 2,41 2,11 1,83 1,65 1,47 1,25 1,07 0,89 8 9 10 11 12 13 14 15 16 17 18 19 20MODELO DIAMETRO EXT. DE TUBO mm (”) ESPESOR DE PARED DEL TUBO 16,0 (5/8”) FET-0160 19,0 (3/4”) FET-0190 22,2 (7/8”) FET-0220 25,4 (1”) FET-0250 28,5 (1 1/8”) FET-0280 31,7 (1 1/4”) FET-0320 mmBWG Operación de mecanizadoOperación de mecanizado 1) Posicionar el ranurador sobre el orificio a y en consecuencia el desplazamiento de los bits en mecanizar, y bajar el husillo hasta que la boquilla una curva envolvente y la penetración de los mismos centradora penetre en el orificio y su cono se apoye en la pared del orificio. Continuar con esta compresión sobre el bordedel orificio. hasta que el anillo regulador (13) previamente posicionado, lo permita. 2) En este momentoel collar deapoyo (18) dejará de girar, ysolo las partesinteriores como alcuerpo (14) y 4) Una vez que el dispositivo llega a comprimirse el eje (1) insertado en el husillo van a seguir girando. hasta lo máximo, hay que mantener el mismo unos En esta circunstancia hay que dirigir el chorro de segundos girando en la misma posición y después líquido refrigerante hacia alguna de las aberturas del aflojar la presión y levantar el husillo, ya que la collar (18), ya que es la única vía para hacer llegar operación queda concluida, con las ranuras líquido refrigerante alos filos decorte. mecanizadas. 3) Seguir bajando el husillo de la máquina, lo que El dispositivo se levanta del todo, y queda preparado provocará la compresión longitudinal del dispositivo, para su desplazamientosobre el otroorificio. Fresador de extremo de tubos FET Bujes guías

- 7. 06 DISPOSITIVO BISELADOR AUTOMATICO “BFA”DISPOSITIVO BISELADOR AUTOMATICO “BFA” Se trata de una herramienta de uso múltiple, que sirve para efectuar varias operaciones del tipo mecanizado en los tubos utilizados en calderería. Entre estas podemos mencionar: a) Eliminar la costurade soldadura delperímetro de los tubos, cuyos extremosfueron soldados ala placa tubular. b) Frantear los extremosde los tubosya mandrilados, para emparejarlos mismos opara darles unabuena terminación. c) Biselar el extremode los tubosen variados ángulos, preparando los mismospara la soldadura. Biselador automático BFA Fresado de costura en proceso Tubo soldado Costura fresada El dispositivo BFA efectúa las operaciones mencionadas sin el menor esfuerzo físico, (no hay necesidad de empujarlo) ya que posee un sistema de autopropulsión por medio de una rosca interna, que asegura el avance uniforme y regular de las cuchillas de corte. El accionamientode este avance se efectúa mediante una manija, que trabajacomo un embrague. La fijación deldispositivo se efectúamediante la expansión de dos juegos de segmentos cónicos expansibles, sujetados mediante resortesde tracción. Las cuchillas decorte tienen diversasformas de acuerdoal tipo de trabajoque se deseaefectuar, yeste detalle siempre hay que especificar al adquirir la herramienta, como asimismo las dimensionesde los tubosa mecanizar. La operación del dispositivo es muy simple y muy rápida. Puede ser manual o mecánico. Para uso manual se recomienda la utilización de una llave crique y para uso a motor algún taladro eléctrico o neumático de baja revolución. Se fabrican en 5 tamaños para tubos de Ø ext. de 31,7 mm hasta Ø ext. de102 mm. HERRAMIENTAS DE DESMONTAJEHERRAMIENTAS DE DESMONTAJE En la industria energética se presenta tubulares, un trabajo de difícil y Estas herramientas están diseñadas a corrientemente la necesidad de la riesgosa realización, ya que puede base de largos años de experiencia y reparación de equipos tubulares de incurrirse en daños irreparables, que con los más modernos conceptos de transferencia térmica, sean éstos generalmente provocan la pérdida total operabilidad para la realización de las intercambiadores de calor, calderas, del equipo. Por lo tanto, para llevar a tareas mencionadas. c o n d e n s a d o r e s , e n f r i a d o r e s , cabo dicha reposición, se precisan Su construcción es de gran ev ap or ad or es , pr ec al en ta do re s, herramientas especiales adecuadas. r o b u s t e z p a r a s o p o r t a r l o s economizadores, etc. El desgaste o mal NEMAPAS.A. ponea disposicióndela extremos requerimientos de este uso puede afectar sensiblemente el industria dedicada a este tipo de ti po de tr ab aj o, ga ra nt iz an do as í rendimiento del equipo, implicando montajes y reparaciones, una amplia un a la rg a vi da út il . pérdidas económicas e inclusive peligro gama de herramientas denominadas A continuación recopilamos las en su funcionamiento. Surge entonces de desmontaje, que permiten allanar características y datos técnicos la inevitable necesidad de reponer los las dificultades que pueden d e l a s h e r r a m i e n t a s d e tubos deteriorados. Para tal fin se debe presentarse, y cubren las más diversas desmontaje NEMAPA. proceder al desmontaje de los mazos necesidades. Ø EXT. TUBO MODELO 31,7 a 38 mm (1.1/4”) a (1.½”) 38,1 a 44,5 mm (1.1/2”) a (1.3/4”) 50,8 a 57,1 mm (2”) a (2.1/4”) 63,5 a 76,2 mm (2.1/2”) a (3”) 82,5 a 101,6 (3.1/4”) a (4”) BFA-2832 BFA-3844 BFA-5157 BFA-6376 BFA-83102

- 8. 07 CORTATUBO DE ACCIONAMIENTO MANUAL “CTR”CORTATUBO DE ACCIONAMIENTO MANUAL “CTR” Cortatubo interior de accionamiento manual. Cada material no ferroso de 1,0 a 3,76 mm de espesor en tamaño de cortatubo CTR sirve exclusivamente para función del diámetro, o bien en tubos de material ferroso un determinado diámetro interior de tubo. de 1,0 hasta 3,0 mm de espesor. Rogamos consultar en cada caso.Su sólido diseño permite obtener un gran rendimiento de operabilidad. Dimensiones en que se provee: desde Ø 13 mm (1/2”) hasta 76 mm(3”). Para su utilización primero se posiciona el anillo tope de acuerdo con la profundidad de corte deseado. Posteriormente se introduce la herramienta en el extremo del tubo girándola lentamente hacia la derecha. La cuchilla se apoyará primero en la pared del tubo, y girando un poco más la herramienta penetrará en el mismo perforándola completamente.Continuando con este procedimiento dando una vuelta completa con la herramienta, éstaseccionará el tubocompletamente. Esta herramienta se recomienda utilizar en tubos de EXTRACTORES DE TUBOS MECANICOS MODELO “EM” EXTRACTORES DE TUBOS MECANICOS MODELO “EM” Esta herramienta está concebida para extraer los casquillos de tubos mandrilados y ya previamente cortados de las placas tubulares. Están formadas de un macho cónico, que se enrosca en el casquillo de tubo, y de un collar provisto de una crapodina que se apoya sobre la placa alrededor del tubo y sirve de punto de apoyo para tirar del casquillo. El conjunto (macho y casquillo) salen simultáneamente de la placa tubular. Una vez eliminados los casquillos, se puede repetir la misma operación en la otra placa con los tubos enteros, que quedaron en el equipo. Se puede mecanizar parcialmente esta operación con la ayuda de una llave de impacto neumática de suficiente potencia, proveyendo la misma de las bocallaves adecuadas. Ø INT. TUBO MODELO EXTRACT. COMPL. MODELO MACHO EXTRACT. 9,0 - 11,0 EM-0911 EM-0911-ME 11,0 - 13,0 EM-1113 EM-1113-ME 13,0 - 15,0 EM-1315 EM-1315-ME 15,0 - 17,0 EM-1517 EM-1517-ME 17,0 - 19,0 EM-1719 EM-1719-ME 19,0 - 21,0 EM-1921 EM-1921-ME 21,0 - 23,0 EM-2123 EM-2123-ME 23,0 - 25,0 EM-2325 EM-2325-ME 25,0 - 27,0 EM-2527 EM-2527-ME 27,0 - 29,0 EM-2729 EM-2729-ME 29,0 - 31,0 EM-2931 EM-2931-ME 31,0 - 33,0 EM-3133 EM-3133-ME 33,0 - 35,0 EM-3335 EM-3335-ME 35,0 - 37,0 EM-3537 EM-3537-ME 37,0 - 40,0 EM-3740 EM-3740-ME 40,0 - 43,0 EM-4043 EM-4043-ME 43,0 - 46,0 EM-4346 EM-4346-ME 46,0 - 49,0 EM-4649 EM-4649-ME Extractor modelo “EM” Cortatubo manual “CTR”

- 9. 08 Características del cortatubo modelo “CTR”Características del cortatubo modelo “CTR” GALGA BWG N° ØEXT. TUBO MODELO ESP. DE CORTE RECOMENDADO CUCHILLA REPUESTO N°NO FERR. ACERO 12,7 18 CTR-099 (1/2”) 19 CTR-103 1,25 1,00 8,0 01 20 CTR-107 15,9 14 CTR-113 (5/8”) 15 CTR-118 02 16 CTR-124 17 CTR-127 9,5 03 18 CTR-130 1,65 1,25 04 19,05 12 CTR-134 (3/4”) 13 CTR-138 05 14 CTR-143 15 CTR-148 11,1 06 16 CTR-152 1,83 1,47 17 CTR-156 07 18 CTR-161 12,7 19 CTR-166 08 22,2 13 CTR-170 (7/8”) 14 CTR-176 15 CTR-180 2,11 1,65 14,3 22 16 CTR-184 17 CTR-189 25,4 12 CTR-195 (1”) 13 CTR-201 14 CTR-206 15,9 15 CTR-211 2,41 1,83 25 16 CTR-216 17 CTR-220 28,6 12 CTR-224 (1.1/8”) 13 CTR-232 19,0 14 CTR-240 28 31,7 11 CTR-248 2,77 2,11 (1.1/4”) 12 CTR-254 13 CTR-262 14 CTR-268 15 CTR-275 16 CTR-280 22,2 32 17 CTR-284 18 CTR-290 38,1 09 CTR-298 (1.1/2”) 10 CTR-306 11 CTR-312 12 CTR-320 38 13 CTR-326 3,05 2,41 25,4 14 CTR-332 15 CTR-338 16 CTR-342 41 17 CTR-348 GALGA BWG N° ØEXT. TUBO MODELO ESP. DE CORTE RECOMENDADO CUCHILLA REPUESTO N°NO FERR. ACERO 44,5 08 CTR-355 (1.3/4”) 09 CTR-364 41 10 CTR-370 11 CTR-376 28,6 12 CTR-383 13 CTR-390 44 14 CTR-399 3,40 2,77 50,8 08 CTR-408 (2”) 09 CTR-425 10 CTR-430 11 CTR-435 31,7 12 CTR-445 51 13 CTR-453 14 CTR-460 57,1 07 CTR-472 (2.1/4”) 08 CTR-480 09 CTR-488 10 CTR-495 34,9 57 11 CTR-500 12 CTR-508 13 CTR-515 63,5 06 CTR-525 (2.½”) 07 CTR-535 08 CTR-544 09 CTR-552 38,1 10 CTR-558 63 11 CTR-565 12 CTR-573 3,76 3,05 69,9 06 CTR-585 (2.3/4”) 07 CTR-595 08 CTR-605 09 CTR-615 41,5 10 CTR-621 11 CTR-626 70 12 CTR-638 76,2 06 CTR-650 (3”) 07 CTR-661 08 CTR-669 09 CTR-677 44,5 10 CTR-686 76 11 CTR-694 12 CTR-701

- 10. 09 REDUCTOR DE PAREDES “RP”REDUCTOR DE PAREDES “RP” PUNZÓN EXTRACTOR “KT”PUNZÓN EXTRACTOR “KT” Como uno de los pasos preliminares de la remoción de los tubos, se utiliza esta mecha especial, parareducir el espesorde los mismos enla sección mandrilada. Luego del rebaje del espesor, los restos son fácilmente eliminables con una uña colapsadora UC. La guía en el extremo de la herramienta asegurasu alineación. Desprende de la placa tubular la parte mandrilada del tubo por medio de golpes provocados manual o mecánicamente. Ø EXT. DE TUBO GALGA BWG N° MODELO N° Ø DE GUIA mm Ø DE TRABAJO mm LONGITUD Ø MAXIMO CONO MORSE 12 RP-16-12 10,7 14 RP-16-14 12,0 16 RP-16-16 12,9 18 RP-16-18 13,7 20 RP-16-20 14,3 12 RP-19-12 13,9 14 RP-19-14 15,2 16 RP-19-16 16,1 18 RP-19-18 16,9 20 RP-19-20 17,5 12 RP-22-12 17,0 14 RP-22-14 18,3 16 RP-22-16 19,2 18 RP-22-18 20,0 20 RP-22-20 20,8 09 RP-25-09 18,2 10 RP-25-10 18,9 11 RP-25-11 19,6 12 RP-25-12 20,3 14 RP-25-14 21,4 16 RP-25-16 22,6 18 RP-25-18 23,1 20 RP-25-20 23,8 09 RP-32-09 24,7 10 RP-32-10 25,4 11 RP-32-11 25,9 12 RP-32-12 26,7 13 RP-32-13 27,4 14 RP-32-14 28,0 16 RP-32-16 28,9 15,4 100 N° 2 18,8 110 N° 2 21,9 110 N° 2 24,6 110 N° 3 30,8 120 N° 4 15,9 (5/8”) 19,0 (3/4”) 22,2 (7/8”) 25,4 (1”) 31,7 (11/4”) UÑA COLAPSADORA “UC”UÑA COLAPSADORA “UC” Esta herramienta colapsa el casquillo después de haber cortado y reducido el tubo a lo largo del espesor de la placa, sin dañar a ésta, permitiendo de este modo el desprendimiento del mismo de la junta mandrilada. Se acciona con martillo neumático o bien en forma manual. MODELO N° TUBO Ø EXTERIOR UC-13 12,7 (1/2”) UC-16 15,9 (5/8”) UC-19 19,05 (3/4”) UC-22 22,2 (7/8”) UC-25 25,4 (1”) UC-28 28,5 (1 1/8”) UC-32 31,75 (1 1/4”) TUBO Ø EXT. mm 2,11 1,83 1,071,65 1,47 1,24 15,9 (5/8”) 19,0 (3/4”) 22,2 (7/8”) 25,4 (1”) BWG 14 15 16 17 18 19 KT-1614 KT-1615 KT-1616 KT-1617 KT-1618 KT-1619 KT-1914 KT-1915 KT-1916 KT-1917 KT-1918 KT-1919 KT-2214 KT-2215 KT-2216 KT-2217 KT-2218 KT-2219 KT-2514 KT-2515 KT-2516 KT-2517 KT-2518 KT-2519 Uña colapsadora “UC” Reductor de paredes “RP” Punzón extractor “KT”

- 11. 10 COMENTARIOS REFERENTE AL DESMONTAJE DE HAZES TUBULARES EN INTERCAMBIADORES DE CALOR COMENTARIOS REFERENTE AL DESMONTAJE DE HAZES TUBULARES EN INTERCAMBIADORES DE CALOR Para este tipo de trabajo existen varios sistemas, A) SISTEMAMANUAL O SEMIMECANICO: dependiendo la elección de uno de ellos Se utilizan extractores mecánicos modelo “EM” exclusivamente del montode inversión quese quiera para la extracción de los tubos de las placas efectuar. tubulares. Se enroscan machos cónicos en los Para empezar los trabajos, es imprescindible en extremos de los tubos y se procede a extraerlos primer término efectuar el corte de los tubos en un junto con los casquillos. Una vez extraídos los lugar, detrás de una de las placas. Este corte puede casquillos hay que recuperar el macho para poder efectuarse desde el exterior, hacia adentro, siempre utilizar el mismoen el próximotubo. Si sequiere dar y cuando el haz tubular esté libre y accesible, sin el continuidad al trabajo, se requiere la utilización deenvoltorio exterior.Una vez cortadoslos tubos, elhaz varios machos simultáneamente. Toda laqueda separado endos partes: unade las placascon operación es acelerable, si se utiliza una llave delos casquillos de tubos, y la otra placa con los tubos impacto neumática tanto para el enroscado de loscasi enteros, colocados. Para extraer los casquillos machos, como para la extracción de los mismos.de la primera placa existen dos caminos: extracción mediante extractores, o bien, colocando la placa Este sistema es el más económico. sobre una agujereadora radial, perforando los tubos B) SISTEMAHIDRAULICO PRIMARIO con una mechao broca dediámetro unos décimosde Para el agarre de los casquillos se utilizan machosmilímetros menor queel diámetro exteriororiginal del similares al mencionado en el punto anterior, perotubo, quedando en el asiento de la placa adherido solo una láminafina de lapared original deltubo, que de una construcción diferente. Una vez enroscado se puede eliminar después levantando la misma con el macho en el casquillo - puede ser utilizado para una uña colapsadora, o bien con una herramienta esta operación una llave de impacto similar a la ya filosa. Esta misma operación se puede repetir en la mencionada - se le aplica en el extremo opuesto otra placa, medianteextractor de tubos. una prolongación, y sobre todo el conjunto se Si no hay acceso directo a los tubos para efectuar el coloca un cilindro hidráulico de centro hueco. Se corte desde el exterior, o el mismo no se puede traba el conjunto, y se hace accionar el cilindro realizar por cualquier otra razón, no queda otra, que mediante una bomba hidráulica. La extracción es efectuar el corte de los tubos desde el interior de los rápida, sin esfuerzo alguno, y se calculan - mismos. En caso de tubos de material no ferroso contando con machos adicionales - alrededor de 1 (latón, bronce, cobre, aluminio, etc.) hasta Ø ext. tubo por minuto. 25,4 mm (1”) y espesor de pared hasta BWG 13 C) SISTEMAHIDRAULICO TELESCOPICO(2,41mm) o bien en tubos de material ferroso (acero al carbono) hastael mismo diámetropero espesor de Se trata de una aplicación de un sistema de pared BWG 15 (1,83 mm) se puede utilizar los cilindros hidráulicos combinados en forma cortatubos manuales (modelo “CTR”) que corta los telescópica, que no utiliza ningún macho para el tubos en una sola vuelta, provocando en el lugar del agarre de los casquillos, sino dispone de unas corte un “rulo”, que puede engancharse con el tubo mandíbulas dentadas expansibles. Este sistema vecino, y justamentepor eso hay que poner límites al puede fácilmente efectuar entre 4 y 6 operacionesespesor del mismo. por minuto. Este sistema es el más económico. Si los espesores D) SISTEMADE EXTRACCION CONTINUAde los tubos exceden a lo señalado más adelante, hay que utilizar cortatubos que efectúan el corte Este sistema es totalmente nuevo, diseñado hace produciendo viruta, como una forma de “torneado”. pocos años. El sistema se agarra del tubo entero Este tipo de cortatubos, que son accionados (previo corte) mediante unas mandíbulas, y extrae mediante motor neumático, únicamente se puede el mismo arazón de 3mts por minuto. proveer de importación desde el exterior. El costo de El sistema hidráulico B) lo fabricamos en el país,las cuchillas decorte es relativamentealto. mientras los sistemas C) y D) únicamente Una vez cortadoel tubo seprocede a laextracción del mediante importación desdeel exterior.mismo.

- 12. Línea completa de herramientas para el montaje y mantenimiento de equipos tubulares de transferencia térmica. Expandidores de tubos: Herramientas auxiliares: Herramientas de mecanizado: Herramientas de montaje: Limpiadores de interiores de tubos: Repuestos y reparaciones de todas las marcas EL MAS AMPLIOASESORAMIENTO SIN CARGO Más de 24 modelos normalizados, modelos especiales a pedido, equipo mandrilador con control electrónico de torque TORQUETRONIC, grasa especial para mandrilado de tubos. Trenes de engranaje, dispositivos angulares, prolongaciones, acoples cardánicos, mandriles de acople rápido. Ranurador de placa tipo excéntrico, fresador de extremos de tubos, biselador de tubos, rectificador de asientos para tapas de acceso. Cortatubo manual, cortatubo mecánico, reductor de pared de tubo, uña colapsadora, equipos mecánicos e hidráulicos para extracción de tubos. Cabezales accionados por turbinas hidráulicas y neumáticas, trépanos de acero y con insertos de metal duro para limpieza de tubos con incrustaciones duros o totalmente obstruidos, prolongaciones elásticas, acoples cardánicos, varillas para motores externos. NUESTRO PROGRAMA DE PRODUCCION: NEMAPA S.A. - Calle 8 Nº 3831 - (B1672AQG) Villa Lynch - Provincia de Buenos Aires - Argentina Tel/Fax: (54-11) 4753-0323/1431/5114 - e-mail: NEMAPA S.A. - Calle 8 Nº 3831 - (B1672AQG) Villa Lynch - Provincia de Buenos Aires - Argentina Tel/Fax: (54-11) 4753-0323/1431/5114 - e-mail: ventas@nemapa.com.ar