Anclajes y empalmes hormigón

- 1. 1 Instituto de Mecánica Estructural y Riesgo Sísmico HORMIGÓN I Unidad 8: ANCLAJES Y EMPALMES. Profesor: CARLOS RICARDO LLOPIZ.

- 2. 2 Contenido. EL MATERIAL COMBINADO HORMIGÓN ARMADO. 8.1. INTRODUCCIÓN. 8.2. LA ADHERENCIA EN ELEMENTOS DE HORMIGÓN ARMADO. 8.2.1. ELEMENTO EN TRACCIÓN. 8.2.2. ELEMENTO EN FLEXIÓN. 8.3. NATURALEZA DE LA RESISTENCIA DE ADHERENCIA. 8.3.1. RELACIÓN TENSIÓN DE ADHERENCIA vs. DESLIZAMIENTO. 8.3.2. BARRAS LISAS. 8.3.3. BARRAS NERVURADAS. 8.4. INFLUENCIA DE LA POSICIÓN DE LA BARRA CON RESPECTO A LA COLOCACIÓN DEL HORMIGÓN QUE LAS RODEA. 8.5. INFLUENCIA DEL DIÁMETRO DE LA BARRA Y CONDICIONES DE LA SUPERFICIE. 8.6. EFECTO DEL CONFINAMIENTO. 8.7. PRESCRIPCIONES REGLAMENTARIAS DEL ACI-318 Y OTRAS NORMAS EN RELACIÓN AL DESARROLLO DE LAS ARMADURAS. 8.7.1. GENERALIDADES. 8.7.2. DESARROLLO DE BARRAS CONFORMADAS A TRACCIÓN CON EXTREMOS RECTOS. 8.7.3. DESARROLLO DE BARRAS LISAS A TRACCIÓN. 8.7.4. DESARROLLO DE BARRAS CONFORMADAS A COMPRESIÓN. 8.7.5. DESARROLLO DE BARRAS LISAS A COMPRESIÓN. 8.7.6. DESARROLLO DE PAQUETES DE BARRAS. 8.7.7. DESARROLLO DE BARRAS EN TRACCIÓN CON EXTREMOS CON GANCHOS NORMALES. 8.7.7.1. INTRODUCCIÓN. 8.7.7.2. LONGITUD DE DESARROLLO PARA BARRAS NERVURADAS CON EXTREMOS CON GANCHOS. 8.7.8. DESARROLLO DE MALLAS ELECTROSOLDADAS DE ACERO CONFORMADO SOMETIDAS A TRACCIÓN. 8.7.9. DESARROLLO DE MALLAS ELECTROSOLDADAS DE ACERO LISO SOMETIDAS A TRACCIÓN. 8.8. EMPALMES DE ARMADURAS. 8.8.1. INTRODUCCIÓN. 8.8.2. EMPALMES DIRECTOS. 8.8.2.1. EMPALMES SOLDADOS. 8.8.2.2. EMPALMES CON CONECTORES MECÁNICOS. 8.8.2.2.1. EMPALMES CON MANGUITOS ROSCADOS.

- 3. 3 8.8.2.2.2. EMPALMES CON MANGUITOS A PRESIÓN PARA BARRAS NERVURADAS. 8.8.3. EMPALMES INDIRECTOS. 8.8.3.1. TRASLAPES DE TRACCIÓN. 8.8.3.2. TRASLAPES DE COMPRESIÓN. 8.8.4. PRESCRIPCIONES REGLAMENTARIAS RESPECTOS A LOS EMPALMES. 8.8.4.1. EMPALMES POR TRASLAPE EN TRACCIÓN. 8.8.4.2. EMPALMES POR TRASLAPE EN COMPRESIÓN. 8.8.4.3. DISPOSICIONES ESPECIALES PARA DISEÑO SÍSMICO. 8.9. DESARROLLO DE LA ARMADURA EN FLEXIÓN. 8.9.1. GENERALIDADES. 8.9.2. PRESCRIPCIONES REGLAMENTARIAS DEL NZS:3101 Y DEL ACI 318 8.9.2.1. INTERRUPCIÓN DE LA ARMADURA DE TRACCIÓN. LONGITUDES DE EMBEBIDO. 8.9.2.2. CONDICIONES PARA INTERRUMPIR LA ARMADURA. 8.9.2.3. ANCLAJES EN ELEMENTOS DE SECCIÓN VARIABLE. 8.9.2.4. DESARROLLO DE ARMADURA DE TRACCIÓN PARA MOMENTO POSITIVO. 8.9.2.5. DESARROLLO DE LA ARMADURA PARA MOMENTO NEGATIVO. 8.9.2.6. DESARROLLO DE LA ARMADURA DEL ALMA. 8.10. CONSIDERACIONES ESPECIALES DEL NZS:3101 PARA ANCLAJES Y EMPALMES EN ELEMENTOS SOMETIDOS A TERREMOTOS. 8.10.1. EMPALMES E INTERRUPCIÓN DE BARRAS. 8.10.2. LONGITUD EFECTIVA DE ANCLAJE EN NUDOS. 8.10.3. SITUACIÓN EN NUDOS INTERIORES VIGA-COLUMNA. RELACIÓN DIÁMETRO DE BARRA CON PROFUNDIDAD DE COLUMNA. 8.10.4. DIÁMETRO DE BARRAS DE LOSAS COLABORANTES. 8.10.5. ANCLAJES EN PROLONGACIÓN DE VIGAS (BEAM STUBS). 8.10.6. USO DE ARMADURA TRANSVERSAL PARA REDUCIR ldh. 8.10.7. CONDICIONES ESPECIALES PARA BARRAS DE COLUMNAS. 8.11. NUEVAS TENDENCIAS PARA EL ANCLAJE DE BARRAS. 8.12. BIBLIOGRAFÍA. Filename Emisión 0 Revisión 1 Revisión 2 Revisión 2 Obs. Anclajes y empalmes.doc FEB 2002 AGO2002 SEP 2007 OCT 2009 Páginas 90 100 98 85

- 4. 4 EL MATERIAL COMBINADO HORMIGÓN ARMADO. 8.1. INTRODUCCIÓN. Tal cual se expresó capítulos anteriores, el hormigón armado es un material compuesto. La eficiente interacción de los dos componentes constituyentes requiere de una adherencia e interacción confiable entre el acero y el hormigón. Básicamente, las recomendaciones y exigencias de los códigos apuntan a asegurar que las barras de acero estén adecuadamente embebidas en un hormigón bien compactado de modo que las mismas puedan desarrollar su resistencia (al menos de fluencia) sin que se produzcan deformaciones excesivas. Es decir se deben observar requerimientos de rigidez, resistencia y de compatibilidad de deformaciones. Fig. 8.1(a). Falla de Anclaje de las Armaduras, en el Viaducto Cypres, durante el terremoto de Loma Prieta, 1989, San Francisco. California. En la teoría del hormigón armado generalmente se asume como hipótesis de que las deformaciones específicas del hormigón, εc, y del acero εs, son iguales. Esto implica suponer que la adherencia entre el hormigón y las barras de acero es perfecta, por lo cual no habría desplazamiento relativo entre los materiales en la superficie de interfase. Si se recuerda que la deformación límite del hormigón en tracción es del orden de 0.2x10-3 , es decir de un orden menor que la deformación del acero ADN-420 para fluencia (2x10-3 , que es similar al valor de deformación para máxima tensión de compresión en el hormigón) se comprenderá que es imposible postular εc = εs, en particular para estados donde el hormigón armado tenga comportamiento francamente no lineal. Tal cual se expresó en el capítulo 1, en zonas de alta sismicidad, las condiciones de diseño hacen que ciertas zonas críticas sean inducidas a plastificar. En ese contexto, pueden aparecer fisuras de tracción multi-direccionales por lo que las condiciones de adherencia se ven seriamente deterioradas a menos que se comprenda el fenómeno y se adopten condiciones especiales para el detalle y la construcción. Se ha dicho en varias oportunidades que para tener comportamiento dúctil en el hormigón

- 5. 5 armado se deben evitar o demorar al máximo posible dos tipos de fallas por ser frágiles: las de corte por un lado, y las de adherencia y anclaje por otro. Para las situaciones normales, y las extremas cuando actúa por ejemplo el sismo severo, se debe admitir como inevitable en el hormigón armado convencional (no precomprimido), la formación de fisuras debidas a tracción. Si bien εc no es igual a εs, la hipótesis de igualdad de deformaciones, a los efectos del diseño de las secciones, puede admitirse como válida pues está ampliamente demostrado que da buenos resultados. Sin embargo, se debe cuidar el diseño y detalle de modo que las fisuras puedan considerarse como capilares (del orden de la décima de mm). Para esto, en las condiciones de trabajo del material compuesto hormigón armado la adherencia cumple un rol fundamental, y por ello la ref. [1] indica que el aspecto más importante en el detalle de las estructuras de hormigón armado apunta a que las condiciones de adherencia sean las más efectivas. Lamentablemente esto no es muy comprendido en la práctica real, y en general se han prior izado los cálculos numéricos de las secciones de hormigón armado antes que el diseño y detalle de las mismas, de los elementos estructurales completos y de sus conexiones. Muchos terremotos pasados han dado cuenta de falta de adecuados detalles de anclaje, como los que se muestran en la Fig. 8.1(a) y (b), durante los terremotos de Loma Prieta (1989) y San Fernando (1971), ambos en California, EEUU. Fig. 8.1(b). Falla de arrancamiento de las barras durante el terremoto de San Fernando, 1971. California. EEUU. Algunos autores, Ref.[2], hacen una distinción entre dos estados para el comportamiento del hormigón armado: (i) Estado I: la zona traccionada no se encuentra fisurada, y el hormigón contribuye a resistir la tracción; y (ii) Estado II: cuando superado el valor máximo de deformación por tracción aparecen numerosas fisuras, y entonces es la armadura la que debe resistir la tracción. Fig. 8.2. Generación de fuerzas de anclaje y de adherencia por flexión.

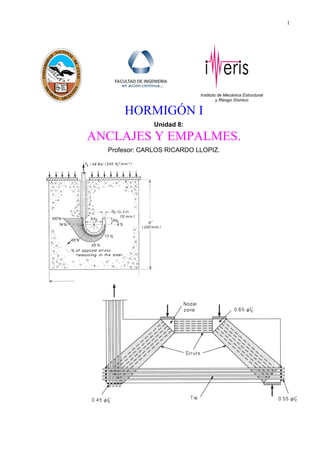

- 6. 6 El concepto fundamental alrededor del cual gira la interacción entre el acero y el hormigón radica en que se van a desarrollar tensiones de adherencia entre dos secciones en la superficie de contacto siempre y cuando exista variación entre las tensiones del acero entre ambas secciones. La Fig. 8.2 muestra dos casos típicos donde se desarrollan tensiones de adherencia indicadas con u, y designadas muchas veces como fuerzas de corte por unidad de área. El otro concepto fundamental es que una barra se debe extender y estar embebida en el hormigón una distancia ld, conocida como longitud de desarrollo, para poder transferir a éste, y por ende desarrollar la fuerza que se desee. En la Fig. 8.2(a), por ejemplo, caso de tracción simple, se ve que para que se transmita el esfuerzo T, cuantificado por la tensión en el acero fs actuando sobre el área transversal de la barra, As, al bloque de hormigón es necesario que se desarrollen las tensiones u en la longitud ld. Dos aspectos se hacen notar: primero que las tensiones u no son uniformes a lo largo de ld, sino que varían de acuerdo a lo que luego se explicará, y segundo que esas tensiones u existen porque sección a sección la tensión de tracción fs en el acero varía desde un máximo en el extremo libre (donde comienza el empotramiento) a cero al final de ld, por la transferencia de esfuerzos que se hace hacia el hormigón. La distribución de tensiones fs y u es bastante compleja, pero por el momento adviértase el fenómeno físico de transferencia de esfuerzos. En la Fig. 8.2(b), caso de tracción por flexión, se observa que, dado que el momento flector varía a lo largo del tramo de viga analizado, los esfuerzos de tracción varían también, de T desde un extremo a T+∆T en el otro, y en consecuencia existen tanto esfuerzos de corte en el tramo de viga, como de corte por unidad de área en la interfase acero-hormigón, es decir tensiones u, que restituyen el equilibrio interno. Para el caso de la Fig. 8.2(a), la fuerza de corte por unidad de área de superficie de barra se puede escribir así: m f d d df o Af o q u s b b bsbs 1 1 44 2 ∆= ∆ = ∆ == ∑∑ π π (8.1) q = cambio de fuerza en la barra por unidad de longitud. ∑o = área nominal de la superficie de la barra por unidad de longitud. db = diámetro nominal de la barra ∆fs = cambio en la tensión del acero por unidad de longitud. Ab = área nominal de la barra. Si u se considerara como uniforme a lo largo de ld, y T es el esfuerzo a transferir, entonces se puede calcular la longitud de desarrollo ld a partir de las siguientes expresiones: T = Ab fs = u ∑o ld (8.2a) b s d d u f l 4 = (8.2b) Para la Fig. 8.2(b), la tensión de adherencia responde a la expresión: u = ∆T / π db ∆x (8.3)

- 7. 7 Algunos códigos, Ref. [3] sección 18.4, tabla 24, especifican valores permisibles para las tensiones u, lo cual permite calcular, en función de otras variables que luego se mencionarán, la longitud de desarrollo ld. Más adelante se hará referencia a los requisitos que estipula el código ACI-318, Ref.[4], y la norma de Nueva Zelanda, Ref. [5]. Estas son las bases de las actuales normas en nuestro país, CIRSOC 201-2005 e INPRES-CIRSOC 103-parte2-2005. 8.2. LA ADHERENCIA EN ELEMENTOS DE HORMIGÓN ARMADO. 8.2.1. ELEMENTO EN TRACCIÓN. La Fig. 8.3(a) muestra una barra prismática de hormigón armado sometida en sus extremos a un esfuerzo de tracción P. Si bien el caso que se presenta es general, vamos a suponer, a los efectos de hacer algunas evaluaciones numéricas, que la pieza tiene sección cuadrada, de 500 x 500 mm de lado, con una barra simple de 40 mm de diámetro en su eje y que la misma sobresale apenas del hormigón para poder aplicar la fuerza sólo en el acero. Suponemos que la longitud embebida de la barra es de 4000mm. Se asume además que el hormigón tiene una resistencia característica f´c=21MPa, por lo que de acuerdo al ACI-318, el material poseería un módulo de elasticidad longitudinal cercano a Ec= 21000 MPa y una resistencia a tracción del orden de MPaff ccr 5.133.0 ´ == . Para el acero, supóngase que es una barra conformada, tipo ADN 420, es decir con fy= 420 MPa y Es= 210000 MPa. La relación de módulos de materiales es entonces n=10. El área total de acero es As= 1250 mm2 , por lo que la cuantía es ρs= 0.005 = 0.5 %. Para permanecer en estado I se supone que la carga axial P alcanza un valor máximo de 250 KN (es decir 25 ton). La Fig. 8.3 pertenece a la ref.[2], por lo cual la nomenclatura no es la misma que corresponde al ACI ni a la utilizada en el curso. De todas maneras, las relaciones, por observación, son inmediatas. (a) (b) (c) (d) Fig. 8.3. (a) Vista longitudinal y Sección transversal; (b) Distribución de tensiones fs en estado I; (c) Tensiones de tracción en el hormigón; (d) Tensiones de adherencia.

- 8. 8 Las Fig. 8.3(b), 3(c) y 3(d) muestran respectivamente y a lo largo de la longitud de la barra, la distribución de tensiones de tracción fs (σe en la figura) en el acero, de tensiones de tracción ft (σb en la figura) en el hormigón y de adherencia u (τ1 en la figura). Corresponden las siguientes observaciones: (i) Note la variación de las tensiones del acero desde un máximo de 200 MPa a un mínimo de 9.6 MPa (se deja al lector la demostración respectiva). (ii) A partir de la sección extrema comienza la transferencia de esfuerzos desde el acero al hormigón, el que toma tensiones desde cero hasta 0.96 MPa. Este valor es menor que el límite de tracción de 1.50 MPa, supuesto antes. Estado I. (iii) En este tramo de transición, debido a la variación de tensiones en el acero, deben aparecer tensiones de adherencia, que tienen una distribución bastante compleja, según muestra la figura. (iv) La fuerza que se debe transferir por adherencia no es el total T=250 KN, sino la diferencia entre Pso, fuerza que toma el acero en la sección 0 o extrema, y Ps1 que es la fuerza que permanece en el acero en la sección 1-1. Esta es la sección donde se alcanza la compatibilidad de deformaciones, es decir donde εc = εs. Esa misma fuerza a tomar en la transición de superficie de ambos materiales es entonces la que el acero “descarga en el hormigón”, y por ende también, la que el hormigón tiene que tomar en el tramo central de la barra, de valor constante, hasta la transición en el otro extremo. Ese valor vale entonces, 238 KN (de nuevo se deja al lector su derivación). (v) En las zonas extremas, zona de tensiones axiales variables y u distinta de cero, no es válida la aseveración de que εc = εs, y la barra presenta un deslizamiento dentro del hormigón hasta que se alcanza la total compatibilidad. En el tramo central, se supone que existe contacto perfecto, no hay deslizamiento, las tensiones axiales permanecen constantes y u= 0. (vi) Si se admitiera una distribución uniforme de tensiones para u (lejos de la realidad, pero que se admite a los fines prácticos), y se tomara como valor límite el de u =0.3 21 = 1.37 MPa, la longitud de desarrollo sería cercana a 1450 mm, es decir la relación ld / db del orden de 36, lo cual es típico de admitir en estos casos. Para tener como referencia, vale la pena mencionar que el texto ref.[6] da valores para la tensión de adherencia para estado último del orden de 1.2 cf ´ , y los autores del texto admiten que en experimentos y bajo ciertas condiciones se han llegado a medir valores de u ≈ 2.5 cf ´ . Si ahora la carga P se aumenta en forma considerable, digamos cerca de dos veces más, es obvio que, tal cual se indica en la Fig. 8.4(a), aparecerán en el hormigón fisuras en las zonas más débiles de su estructura interna por haberse superado el límite de su capacidad de deformación de tracción, sección 1 por ejemplo. En ese caso, el hormigón debe transferir todo el esfuerzo en esa sección al acero, el cual tendrá un pico de tensión nuevamente, e igual al que corresponde a las secciones extremas. El

- 9. 9 efecto de adherencia hace que el acero intente nuevamente transferir parte de los esfuerzos a ambos lados de las fisuras hacia el hormigón. Se van generando longitudes de desarrollo ld a medida que la carga aumenta, con aparición de nuevas fisuras, cuya configuración y separación depende del grado de adherencia. Las Fig. 8.4(b), (c) y (d) muestran cómo han variado para este estado II las distribuciones de tensiones en el acero y en el hormigón, como así también las zonas del interior de la barra donde se generan tensiones de adherencia, con el signo distinto (cambio de sentido) a cada lado de la fisura. Fig. 8.4 distribución de tensiones para el estado II, hormigón fisurado. Entre fisuras principales, que son aquellas que abarcan todo el ancho por lo que la sección de hormigón es completamente interrumpida, se generan fisuras menores o secundarias, que no se propagan hasta la superficie externa. En este último caso la sección de hormigón puede tomar cierta proporción de tracción. La Fig. 8.5 muestra un esquema de fisuras principales, secundarias y sentido de las tensiones de adherencia. Fig. 8.5. Deformación del hormigón entre fisuras y sentido de las tensiones de adherencia.

- 10. 10 8.2.2. ELEMENTO EN FLEXIÓN. La Fig. 8.6 muestra un tramo de elemento en flexión sometido a momento positivo donde en la zona inferior aparecen fisuras de tracción. Fig. 8.6. Elemento sometido a flexión con fisuras por tracción. (a) (b) (c) (d) (e) (f) Fig. 8.7. Efecto de fisuración en elementos de hormigón armado.

- 11. 11 Suponiendo que los momentos varíen desde M1 en la cara izquierda a M2 en la cara derecha de dicha porción de viga, tal cual se esquematizan en la Fig. 8.7(a), se generarán tensiones de corte en el tramo ya que hay variación de las fuerzas de tracción en el acero. Las Fig. 8.7(b) a (f) indican respectivamente la distribución de momentos flectores M, de tensiones de adherencia u, de tensiones de tracción ft en el hormigón, de tensiones de tracción en el acero fs y del módulo de rigidez a flexión EI. Tal cual muestra la Fig. 8.2(b), las fuerzas de adherencia en una porción de viga de longitud ∆x, se generan a causa de que las tensiones en el acero, y en consecuencia las fuerzas de tracción, varían de T a T+∆T. Si se supone una distribución uniforme de u en ese tramo, por equilibrio deber ser: ∆T = u ∑o ∆x (8.4a) y se puede admitir que la fuerza interna de tracción T debe variar en la misma forma que lo hace el momento externo M, por lo que entonces, siendo jd el brazo elástico es: x jd V jd M T ∆= ∆ =∆ (8.4b) de donde resulta: ∑ = ojd V u (8.5) Esta ecuación indica que cuando el grado de variación del momento flector (esto es el esfuerzo de corte) es alto, las tensiones de adherencia resultarán elevadas. Debe aclararse, sin embargo, que la ecuación 8.5 es muy simplificada y sobre estima el valor real de las tensiones de adherencia. Esto es porque, tal cual muestra la Fig. 8.7, la presencia de fisuras en el hormigón a intervalos discretos a lo largo del elemento hace que aparezcan tensiones adicionales de adherencia debido a la tracción que es posible que el hormigón aún pueda desarrollar entre las grietas. Es decir, hay cierta redistribución de las tensiones, por lo que la ecuación anterior es muy conservadora. Es de hacer notar que, aún cuando la fuerza de corte sea nula (por ser zona de momento constante), se van a producir tensiones de adherencia debidas a la variación de la fuerza de tracción en el acero. A tal respecto es interesante analizar la Fig. 8.8, tomada de Ref.[2]. En esta figura, note además que para el estado I no deberían aparecer tensiones de adherencia en el tramo central, entre las fuerza P, pues como no deberían aparecer fisuras, no hay razón para que las fuerzas en el acero varíen en ese tramo. Sí aparecerán, tal cual se indican, en el estado II.

- 12. 12 Fig.8.8. Distribución de tensiones en viga de hormigón armado para estados I y II.

- 13. 13 8.3. NATURALEZA DE LA RESISTENCIA DE ADHERENCIA. 8.3.1. RELACIÓN TENSIÓN DE ADHERENCIA vs. DESLIZAMIENTO. Como para cualquier otro tipo de esfuerzo, es conveniente tratar de establecer para los esfuerzos de adherencia una relación entre la rigidez y la resistencia. En este caso carece de sentido hablar de ductilidad. La Fig. 8.9, ref.[2], muestra distintas formas de llevar a cabo el ensayo de arrancamiento (pull-out). Consiste en traccionar una barra de acero embebida en el hormigón en una cierta longitud de anclaje, lv en la figura, midiendo el desplazamiento de la barra con respecto al hormigón en la parte de la misma que sobresale de este último. Fig. 8.9. Probetas para el ensayo de arrancamiento y las correspondientes distribuciones de las tensiones de adherencia. La forma y dimensiones de las probetas, ubicación y longitud del tramo empotrado, y otros factores influyen considerablemente en los resultados. Así por ejemplo, si se quiere medir la respuesta para anclaje en hormigón no confinado, la disposición mostrada en Fig. 8.9(a) no sería muy adecuada por la compresión transversal en la barra que se induce por la restricción a la deformación transversal de las placas de apoyo. Se dispondría en este caso de una adherencia adicional por resistencia al deslizamiento por la acción de presión transversal. De todas maneras este tipo de circunstancias muchas veces está presente en las estructuras de hormigón armado debido a presiones laterales de confinamiento, sea por masa de hormigón o por acción de armaduras transversales. Las probetas dispuestas según Fig. 8.9(b) y(c) eliminan el efecto anterior. La figura muestra además las complejas distribuciones de

- 14. 14 adherencia sobre el tramo empotrado. A los efectos prácticos se adopta como tensión de arrancamiento la que corresponde al valor medio, es decir: vlo P u .∑ = (8.6) donde en la figura, debe tomarse a u = τ1m. Lo correcto sería tomar una tensión media tal que no modifique la fuerza efectiva de adherencia (resultante de los diagramas de tensión). Fig. 8.10. Relación resistencia vs. deslizamiento en barras lisas y barras nervuradas en hormigón armado. La Fig. 8.10 permite establecer la relación entre las variables estáticas y cinemáticas, y poder expresar características de resistencia y rigidez. Se ve la clara distinción entre la respuesta de barras nervuradas o conformadas y la de barras redondas lisas. Se puede definir entonces la rigidez al deslizamiento o rigidez de adherencia como la relación u/∆ = τ1/∆. Convencionalmente además, se define como resistencia de adherencia aquella que se corresponde con un deslizamiento de 0.10 mm. A su vez, la parte de rigidez infinita, que corresponde a contacto perfecto, se designa como adherencia por contacto. A continuación se comentan las características de estas curvas en relación a los dos tipos de barras mencionados, lisas y nervuradas. 8.3.2. BARRAS LISAS. La adherencia en barras lisas es atribuida fundamentalmente a la adhesión química entre la pasta de mortero y la superficie de la barra. El inconveniente con el uso de las barras lisas es que aún con un nivel de tensiones axiales bajas se producirá la rotura de tal mecanismo de ligazón debida a la tendencia de deslizamiento de la barra en el hormigón que la rodea. Una vez que tal deslizamiento ocurre, la adherencia será posible si se puede desarrollar cierta fricción entre las rugosidades del agregado del hormigón y de la superficie de la barra. En consecuencia, esta reserva de adherencia en las barras lisas dependerá fuertemente de las condiciones de la superficie del acero. La Fig. 8.11, ref.[1], muestra diferentes configuraciones de la superficie de barras de acero redondas bajo diferentes condiciones de oxidación. La variación de las irregularidades, salientes y depresiones, es significativa, y por ende no es casual que los diseñadores prefieran utilizar en el hormigón armado barras que estén con cierto grado admisible de oxidación. Ver también Fig. 8.17.

- 15. 15 Fig. 8.11. Ampliación del perfil de la superficie de barras lisas con cierto grado de oxidación. Cuando las barras redondas de acero liso son sometidas a los ensayos standard de carga para determinar su comportamiento al arrancamiento, tal cual se mostró en la sección anterior, la respuesta es la que muestra la Fig. 8.10. El incremento de la resistencia de adherencia por rozamiento es poca, el diagrama tiende a ser horizontal explicando de esta manera el fenómeno de deslizamiento que se observa en el ensayo. Dado que la reserva de resistencia de adherencia después de vencida la resistencia inicial química es mínima para las barras lisas, todos los códigos están de acuerdo en que para el empalme y anclaje de barras redondas lisas en estructuras de hormigón armado deben utilizarse ganchos reglamentarios en sus extremos. 8.3.3. BARRAS NERVURADAS. En las barras con algún tipo de configuración superficial, obtenida normalmente durante la operación de laminado de las barras, se aumenta notablemente la capacidad de adherencia debido a la interacción entre las nervaduras y el hormigón que las rodea. La Fig. 8.12 muestra, por ejemplo, las diferentes tensiones inducidas entre dos nervios de una barra conformada. Fig. 8.12. Mecanismos de resistencia que aparecen entre dos nervaduras de una barra conformada. Básicamente, la resistencia al deslizamiento está asociada con las siguientes tensiones: (i) Tensiones de corte va debidas a la adherencia química en la superficie de contacto.

- 16. 16 (ii) Tensiones de normales de apoyo fb, que actúan contra la cara de los nervios. (iii) Tensiones de corte vc, que actúan sobre la superficie cilíndrica de hormigón entre las nervaduras adyacentes. La relación entre estos mecanismos de resistencia se puede consultar, por ejemplo, en la ref.[1]. Al sólo efecto de comprender cualitativamente el fenómeno, pueden observarse las Fig. 8.13, de ref.[1] y Fig. 8.14, de ref.[2]. El mecanismo de resistencia más importante es el llamado resistencia de corte, mediante el cual, para que se produzca algún deslizamiento de la barra, deben romperse por corte las ménsulas de hormigón que se forman entre las salientes de la barra. En ambas referencias se marca la importancia de la relación a/c. En la ref.[1] se deduce numéricamente la relación aproximada dada por: bc f c a v ≈ (8.7) es decir la relación entre la tensión de corte y la presión sobre las nervaduras. Fig. 8.13. Mecanismos de fallas en las nervaduras de barras conformadas. (a)cuando a/c > 0.15, (b) a/c < 0.10. Trabajos de investigación demostraron que la relación ca / debería mantenerse cercana a 0.065. Así por ejemplo, los requerimientos de las normas ASTM son tales que 0.057< ca / <0.072, y para las DIN 488, se impone 0.065< ca / <0.10. Si las nervaduras son muy altas y su separación pequeña, la relación ca / crece, por lo que vc es elevada, y entonces este valor es el que controla la respuesta. En este caso la barra tenderá a deslizarse, por lo cual este tipo de falla debe evitarse. Si la separación c es mayor que 10 veces la altura a , entonces se puede producir la desintegración del hormigón por compresión frente a la cara del nervio, y luego la falla se produce por separación del hormigón que rodea la barra. Note que fb puede alcanzar varias veces el valor de la resistencia cilíndrica f´c debido a las condiciones de hormigón confinado en que se encuentra. Las nervaduras son normalmente, tal cual se muestra en la Fig. 8.14, del tipo medialuna, paralelas entre sí e inclinadas con respecto al eje de la barra, pues se ha demostrado que frente a las del tipo anulares y nervios perpendiculares al eje de la barra, tienen un mejor comportamiento frente a la fatiga y cargas cíclicas. La Fig. 8.10 muestra el comportamiento ampliamente superior de las barras conformadas respecto de las lisas. Note el incremento de resistencia por encima de la de adherencia por contacto que poseen aquellas, que se atribuye a la resistencia por corte antes explicada.

- 17. 17 Uno de los aspectos más influyentes de una buena adherencia está asociado al desarrollo de fisuras. Esto depende fuertemente de la relación resistencia de adherencia vs. deslizamiento, la que es función como se vio de las distintas configuraciones de barras y, como se verá, de las diferentes situaciones tanto en relación a los esfuerzos como a la posición de la barra dentro del hormigón. A continuación se evalúan otros factores que hacen a la disposición y construcción de los elementos de hormigón armado. (a) (b) (c) Fig. 8.14. Ver leyenda de Fig. 4.5 a 4.7 de ref. [2].

- 18. 18 8.4. INFLUENCIA DE LA POSICIÓN DE LA BARRA CON RESPECTO A LA COLOCACIÓN DEL HORMIGÓN QUE LAS RODEA. La relación adherencia vs. deslizamiento para las barras conformadas está afectada notablemente por el comportamiento del hormigón que se encuentra frente a las nervaduras. A su vez, la calidad del hormigón en esta región depende de su posición relativa al momento de hormigonado. Las diferencias más importantes son por un lado si la barra está colocada en forma horizontal o vertical, y por otro la distancia de la barra al encofrado. Fig. 8.15. Formación de oquedades o poros debajo de barras horizontales como consecuencia del asentamiento y exudación de agua (bleeding). Debido al asentamiento del hormigón fresco, existe la tendencia de acumularse agua debajo de las barras y de las partículas más gruesas del agregado (bleeding o ganancia de agua). El agua es luego reabsorbida por el hormigón y quedan oquedades y poros como se muestra en forma esquemática en la Fig. 8.15. Cuando se necesita el concurso del hormigón en esas zonas y el mismo es deficiente, se producen deslizamientos. La Fig. 8.16(c) muestra tres casos diferentes de efectos de capas con poros en el hormigón y los efectos en la respuesta en términos de deslizamiento. Los comportamientos son diferentes aunque se tienda a alcanzar la misma relación de carga última. Se nota claramente la ventaja que tiene la barra en posición vertical. Ver también la Fig. 8.17. El efecto de la posición de la barra en el llenado del hormigón es aún más severo para el caso de barras lisas. La Fig. 8.17 muestra que la resistencia última de adherencia es drásticamente reducida en el caso de barras horizontales con respecto a las verticales. Las curvas que están por encima en cada par corresponden a superficies bastante oxidadas. Con respecto a la posición de la barra en el encofrado, hay que destacar que en general se espera que las barras horizontales ubicadas en la parte superior van a tener desfavorables condiciones de adherencia con respecto a las ubicadas cerca del fondo del encofrado o de la capa de hormigón llenada previamente. Esto es porque el fenómeno de ganancia de agua (exudación) y consecuente porosidad mencionada es mayor en las barras ubicadas en la parte superior. En tal sentido, el ACI-318-05 estipula, sección 12.2.4. que para el caso de armaduras horizontales que estén ubicadas de tal forma que se colocan por debajo de ella más de 300 mm de hormigón fresco en el elemento para el cual se está determinado la longitud de desarrollo, debe aplicarse un factor de amplificación de 1.3. Si el elemento está vertical, o con menos de ese espesor de hormigón fresco por debajo el factor es 1.0.

- 19. 19 La Fig. 8.18 muestra en forma esquemática cuándo una barra debe considerarse en posición favorable, I, o desfavorable, II, tomada de ref.[7], aunque en este caso el umbral lo define un espesor de 250 mm en vez de 300 mm como estipula el ACI-318. Si la barra está inclinada entre 45 a 90 grados, se puede considerar como ubicada en zona I. Fig. 8.16. Influencia de la posición de la barra durante el llenado y de la dirección de los esfuerzos sobre la respuesta de adherencia. Fig. 8.17. Relación carga vs. deslizamiento para una barra diámetro 16 mm de acero lisa en distintas posiciones y con distinto grado de oxidación superficial. 8.5. INFLUENCIA DEL DIÁMETRO DE LA BARRA Y DE LAS CONDICIONES DE LA SUPERFICIE. La Fig. 8.19 muestra la influencia de las indentaciones de la superficie de la barra, en particular la relación cafr /= a la que antes se hizo referencia. Además, el

- 20. 20 ángulo entre la cara de la nervadura y el eje de la barra, ángulo α en Fig. 8.12, no tiene mayor influencia siempre y cuando éste sea mayor de 70o . Si el ángulo es menor de 40o , por ejemplo, y la superficie es suave, se podría producir el deslizamiento a lo largo de las caras de las nervaduras, por lo que éstas tenderían a empujar al hormigón fuera del contacto con las barras. Esto puede ser causal de deslizamiento. Ya se dijo que la oxidación controlada de las barras produce beneficios adicionales a la adherencia. Por ello, siempre y cuando se cumplan los requisitos mínimos de condición y diámetro de las barras, no es necesario limpiar para eliminar esa leve oxidación que sería beneficiosa. Ver Fig. 8.17. El diámetro de la barra influye poco sobre el valor de la adherencia. Sin embargo, se prefiere el uso de barras de diámetro menor por dos razones: (i) las condiciones de anclaje y manejo en obra serán más favorables, y (ii) la sección y por ende el esfuerzo que deben transmitir, demanda, crece cuadráticamente con el diámetro, (db 2 ), mientras que el perímetro, suministro, lo hace linealmente, por lo que serán más efectivas las de menor que las de mayor diámetro. La Fig. 8.20, ref. [2], muestra la influencia del diámetro de la barra sobre la tensión media de adherencia. Fig. 8.18. Ejemplos para determinar si las barras de la armadura quedan ubicadas en zonas de adherencia favorable (zona I) o desfavorable (zona II).

- 21. 21 Fig. 8.19. Influencia de la superficie nervurada relativa, fr, sobre el valor de cálculo de la resistencia de adherencia relativa, τ1r, para la longitud de anclaje lv = 10 db = 10 de constante. Fig. 8.20. Influencia del diámetro de la barra de = db sobre la tensión media de adherencia relativa, para ∆= 5x10-3 , fr = 0.065, lv= 14cm, βw=f´c = 22.5 MPa. 8.6. EFECTO DEL CONFINAMIENTO. Las condiciones de adherencia de las barras de acero pueden verse muy favorecidas si se tiene la posibilidad de suministrar cierto grado de confinamiento al hormigón que las rodea. Fig. 8.21. Distintos tipos de falla de anclaje de una barra simple embebida en hormigón sin y con confinamiento. La Fig. 8.21 muestra los dos tipos de fallas que se pueden identificar para una barra de acero embebida en una masa de hormigón, sin y con confinamiento transversal. El confinamiento puede resultar por acción de armadura transversal o por la misma influencia de hormigón comprimido, de la misma pieza o de un elemento adyacente. Si no hay confinamiento, se origina un tipo de falla asociado a bloques de compresión que se intentan separar (splitting failure) por las tensiones perpendiculares de tracción que se inducen por la transferencia del esfuerzo T=Abfy hacia el hormigón. Si no hay confinamiento, al crecer los esfuerzos, las fisuras se dilatan y la barra se deslizará. Seguramente, las primeras fallas se producirán cerca del extremo libre de la barra, donde las tensiones de adherencia son

- 22. 22 elevadas, habrá degradación del hormigón alrededor de las barras, el mismo es incapaz de recibir el esfuerzo de tracción que la barra le intenta transmitir, y se producirá, si se alcanzó fy, lo que se llama penetración de fluencia. Esto implica que la fluencia de la barra comienza a penetrar en la zona donde está anclada. Es decir no hay transferencia en esa porción desde el acero al hormigón. Sin embargo, si la dilatación de las fisuras es impedida, los mecanismos de resistencia al deslizamiento se pueden desarrollar a pleno, y es probable que se produzca primero la falla por desintegración del hormigón frente a las nervaduras, y luego, la falla de corte que se mostró en la Fig. 8.13(a). Esta se conoce en la literatura inglesa como “sleeve” o falla de superficie de corte con un diámetro ligeramente mayor que el que corresponde a la superficie externa de los nervios. 8.7. PRESCRIPCIONES REGLAMENTARIAS DEL ACI-318 Y OTRAS NORMAS EN RELACIÓN AL DESARROLLO DE LAS ARMADURAS. 8.7.1. GENERALIDADES. Los códigos de hormigón armado en general especifican requerimientos mínimos para que las barras de acero puedan desarrollar en forma efectiva las tensiones para las que fueran calculadas cuando actúan embebidas en hormigón. Para esto distinguen los siguientes casos: (i) La situación en que se encuentra el extremo de la barra que debe transferir los esfuerzos al hormigón y viceversa, para distinguir por ejemplo si se trata de un problema de “empalme” o de “anclaje”, y (ii) La forma que adoptan los extremos de las barras para transferir los esfuerzos hacia el hormigón y viceversa, que básicamente se clasifican en extremos rectos, extremos con ganchos normales, dispositivos mecánicos o una combinación de ellos. Así es entonces como el ACI-318 en su sección 12.1.1 especifica que en todos los casos se debe lograr la longitud de desarrollo adecuada hacia cada lado de la sección en cuestión, sea con extremo recto, gancho o medio mecánico. En forma explícita aclara que los ganchos NO se deben considerar como efectivos para desarrollar barras en compresión. La razón de esta limitación se dará más adelante. Se dijo antes que la longitud de desarrollo es función, inversamente proporcional, de la resistencia a tracción. La misma es una función de cf ´ y el ACI limita, sección 12.1.2, este valor a 8.3 MPa, es decir a f´c de 70 MPa. El reglamento citado especifica las longitudes de desarrollo para los siguientes casos, en estas secciones: (i) Desarrollo a tracción con extremos rectos, sección 12.2. (ii) Desarrollo a compresión, sección 12.3. (iii) Desarrollo de paquetes de barras, sección 12.4. (iv) Desarrollo a tracción con ganchos, sección 12.5. (v) Desarrollo con anclajes mecánicos, sección 12.6.

- 23. 23 (vi) Desarrollo de mallas de acero, secciones 12.7 y 12.8. (vii) Desarrollo de torones de pretensado en sección 12.9. (viii) Desarrollo de armado en flexión, secciones 12.10 a 12.12. (ix) Desarrollo de armaduras de alma, sección 12.13. (x) Empalmes es tratado entre las secciones 12.14 a 12.18. Esta norma, a su vez, previamente y en su capítulo 7 ha establecido las condiciones para los ganchos normales y los diámetros mínimos de doblado de las barras. A los efectos de facilitar la comprensión de los conceptos involucrados, en este trabajo se opta primero por analizar los requerimientos del ACI-318 de longitudes de desarrollo. Luego se explicará el mecanismo de transferencia de esfuerzos a través de los ganchos, después de lo cual se presentarán los ganchos normales según la norma. A continuación se expondrá lo que en relación a anclajes y empalmes con ganchos especifica la norma. Finalmente, se presentan los conceptos asociados a empalme de barras y lo que la norma especifica. 8.7.2. DESARROLLO DE BARRAS CONFORMADAS A TRACCIÓN CON EXTREMOS RECTOS. Los reglamentos ACI-318, en su capítulo 12, y NZS-3101, en el capítulo 7, tienen similares expresiones para definir la longitud de desarrollo ld de barras conformadas con extremo recto, de diámetro bd . En ambos casos se propone en primer lugar una expresión simplificada y otra como opción un poco más elaborada, que puede conducir a requerimientos menores. Sin embargo, en ningún caso la longitud de desarrollo ld debe ser menor de 300 mm para barras conformadas en tracción con extremos recto. Fig. 8.22. Caso típico de arreglo de armaduras en vigas de hormigón armado Por ejemplo, el ACI, sección 12.2.2, para el caso en que el espaciamiento libre de las barras a desarrollar no sea menor de 2 bd y el recubrimiento libre no menor de bd , ver Fig. 6.22, propone como expresiones más simples las siguientes: 50.0=dl cf fy ´ αβλ db (8.8a) para barras de diámetro menor a 18 mm, y 625.0=dl cf fy ´ αβλ db (8.8b) para barras de diámetro mayor a 22 mm.

- 24. 24 Si se compara (8.8a) con (8.2b), para α=β=λ=1.0, u df f df. l bs ' c by d 4 500 == y si fy = fs la tensión de adherencia acero/hormigón debe ser: 50 4 .´ f u c = ∴ ' cf.u 50= para acero conformado Las normas duplican los valores de ld para barras lisas, o sea, es como tomar ' 25.0 cfu = En su sección 12.2.3, opcionalmente, el ACI especifica que: + = b tr y d d Kccf f l αβγλ ´ 9.0 bd (8.9) y donde el factor + b tr d Kc no debe tomarse mayor que 2.5. En estas expresiones se debe tomar siempre a las tensiones en MPa, y las unidades ld serán las que se tomen para db. Es importante hacer notar que en ref.[6] se marca la inconsistencia que por años ha tenido el ACI haciendo depender la longitud de desarrollo de el diámetro de la barra. Los autores manifiestan que los análisis y los experimentos demuestran que la ld no debe depender de db, y así lo toma además el NZS-3101, ref.[5], en su sección 7.3.7.2, donde para todos los diámetros de barras, adopta una ecuación idéntica a (8.8a). Ambos códigos están de acuerdo que f´c no debe tomarse mayor a 70 MPa, por lo que el factor cf ´ termina limitado en 8.3 MPa, tal cual se dijo antes. En definitiva, para nuestro medio, donde generalmente la barras están comprendidas entre diámetros de 6 mm a 25 mm, se aconseja utilizar siempre la expresión (8.8a). El ACI-318 en la sección 12.2.4 especifica el significado de los siguientes factores: α = factor de ubicación de la armadura, tal cual se explicó en la sección 8.4 de este trabajo, y se graficó en Fig. 8.18. El factor α puede ser 1.0 para ubicación favorable, y 1.3 en los otros casos.

- 25. 25 β = factor por revestimiento. Este factor expresa la situación desfavorable que pueden presentar las barras revestidas con materiales epóxidos, por disminuir la adherencia y fricción entre barra y hormigón. El factor toma los siguientes valores: (i) 1.5, si las distancias entre barras revestidas es menor de 6db, o recubrimiento menor de 3db, (ii) 1.2 para los otros casos de barras revestidas y (iii) β = 1 si la armadura no está recubierta. El ACI especifica que el factor (α β) no necesita ser mayor de 1.70. λ = factor por densidad de hormigón. Vale 1.0 (uno) para hormigón normal, y 1.30 para hormigón con agregado liviano. γ = factor por tamaño de la armadura, que adopta el valor 0.80 para barras de diámetro menor de 18 mm, y 1.0 para diámetros mayores de 22 mm. Este factor ya fue tenido en cuenta en las expresiones simplificadas 6.8. En nuestro medio se aconseja usar siempre el valor de 0.80 para que la ecuación (6.8.b) se transforme en la expresión (6.8a). Para los casos más comunes, barras no revestidas y hormigón normal, y tomando fy = 420 MPa, las expresiones más simples conducen a: ld = (273 / cf ´ ) db para caso de barra en posición desfavorable y: ld = (210 / cf ´ ) db para barras en situación favorable. Así por ejemplo, cuando se utiliza un hormigón de f´c = 21 MPa, las longitudes de desarrollo resultan 60 db y 46 db para los casos desfavorables y favorable respectivamente. Con respecto a la expresión más sofisticada (8.9), el ACI justifica su presencia ya que permite calcular más rigurosamente las longitudes de desarrollo en sectores críticos o en investigaciones especiales. Si se adoptan ciertas combinaciones de recubrimiento y espaciamiento de armaduras, se pueden llegar a reducciones importantes. Por ello es conveniente explorar la ecuación (8.9). Una expresión similar, y teniendo en cuenta los mismos factores, es utilizada en la norma NZS 3101, sección 7.3.7.3. En la expresión del ACI, c representa un espaciamiento o un recubrimiento, dado en mm, y debe tomarse como el menor entre centro de la barra a superficie de hormigón más próxima, o mitad de separación entre centro de barras en cuestión. La Fig. 8.23 es tomada de la ref. [5], y sirve para mostrar el significado físico de c y la razón de su presencia en la ecuación. En este caso, según el ACI, y obviando que el NZS no toma distancias a eje sino a caras libres, c debería ser la menor distancia entre los valores de cb, cs y cp/2. Claro está que lo que se reconoce con este factor es que si la barra tiene más recubrimiento o más separación a la adyacente, las condiciones para transferir esfuerzos al hormigón mejoran.

- 26. 26 Fig. 8.23. Definición del significado de las distancias cb, cs y cp. El factor Ktr, llamado de factor de armadura transversal, representa la contribución de la armadura de confinamiento que atraviesa los planos potenciales de falla de hendimiento o de separación (splitting planes). El factor está dado por: sn fA K yttr tr 260 = (8.10) donde: Atr = área total de la armadura transversal dentro de un espaciamiento s que cruza el plano potencial de falla a través de la armadura en desarrollo. fyt = tensión de fluencia de la armadura transversal, MPa. s = separación máxima de la armadura transversal dentro de la longitud ld. n = número de barras que están siendo desarrolladas a lo largo del plano de falla. La Fig. 8.24 muestra los fundamentos para la evaluación de Atr. De todas maneras, generalmente se toma Ktr = 0 pues, salvo casos muy especiales, da valores muy pequeños. La ventaja de usar la fórmula más sofisticada sería, por ejemplo en el caso de tener un recubrimiento libre mínimo no menor de 2db (es decir en ese caso el valor de c sería 2.5 db), y una separación libre entre barras no menor de 4db. En ese caso, y para Ktr = 0, el factor de ecuación (8.9) da 2.5, que es el límite superior que se puede adoptar, y se obtienen importantes reducciones de longitud de desarrollo, ya que, por ejemplo, para los casos más comunes, y adoptando γ=0.8, resultarían: ld = (157 / cf ´ ) db para caso de barra en posición desfavorable y: ld = (120 / cf ´ ) db para barras en situación favorable. Es decir, valores de sólo 0.57 veces los obtenidos de las fórmulas simplificadas. Así por ejemplo, cuando se utiliza un hormigón de f´c= 21 MPa, las longitudes de desarrollo resultan 35db y 27db para los casos desfavorables y favorable respectivamente. Tanto el ACI-318, sección 12.2.5, como el NZS:3101, consideran el caso en que se tenga más armadura de la requerida en un elemento sometido a flexión. En ese caso, la longitud de desarrollo se puede reducir en la misma proporción que el cociente entre la sección requerida y la proporcionada. Esto NO es válido si las barras a

- 27. 27 desarrollar pueden alcanzar la tensión de fluencia, como es el caso de armaduras que son parte del sistema sismo resistente. 8.7.3. DESARROLLO DE BARRAS LISAS A TRACCIÓN. Por los fundamentos antes dados, las barras lisas en tracción sólo pueden desarrollar en forma confiable su resistencia a través de ganchos. La longitud de desarrollo en ese caso, según el NZS:3101, sección 7.3.8, debe ser el doble del valor ldh que se obtiene en su sección 7.3.14.2 y que corresponde al desarrollo de barras en tracción para barras conformadas y con gancho normal. Ver más adelante ecuación (8.12). 8.7.4. DESARROLLO DE BARRAS CONFORMADAS A COMPRESIÓN. Los mecanismos de transferencia de esfuerzos de barras en tracción al hormigón son diferentes si la barra está en compresión. En primer lugar , hay una menor tendencia de que ocurran las fallas por separación (splitting) que se dan en barras desarrolladas en tracción, porque el hormigón que la rodea está en compresión. En segundo lugar, una parte de la compresión de la barra puede ser transmitida al hormigón directamente por presión de punta. El peligro en este tipo de mecanismo reside en que la presión de punta pueda hacer saltar las zonas del hormigón movilizadas para soportar las fuertes presiones de compresión, muy concentradas. El desarrollo de este mecanismo es posible si después del extremo de la barra existe suficiente masa de hormigón, o algún otro dispositivo que distribuya los esfuerzos en compresión. La Fig. 8.25 muestra a la izquierda los dos mecanismos de transferencia a través de tensiones de punta y de adherencia. Cuando las barras son de diámetro importante, y el recubrimiento de hormigón escaso, se pueden dar fallas como la que se esquematiza en el centro de la figura. Para evitar este problema, se debería disponer de estribos como se indican. Como se ve, sea por tracción o por compresión es conveniente disponer de armaduras transversales en las zonas de transición de transferencia de esfuerzos. Fig. 8.25. Efecto de presión de punta S en barras comprimidas; el peligro de fractura se reduce disponiendo de armadura transversal como se indica.

- 28. 28 La Fig. 8.26 muestra también la posibilidad de que la presión de punta tienda a producir una rotura con superficie cónica cuando las barras terminan muy próximas a la superficie libre de hormigón. Ver Fig. 8.37. Fig. 8.26. Precaución a tomar cuando se interrumpen barras cercanas a las superficies libres de hormigón. Ver Fig. 8.37. En ese caso se debe disponer de un gancho a 90 grados en la dirección opuesta a la ubicación de la barra. Este detalle podría además completarse con armadura transversal con barras cortas tipo caballete como muestra la Fig. 8.27. Sin embargo, este detalle no es recomendado por la ref.[1] para absorber los esfuerzos de corte que se generan en los apoyos, por la tendencia a ser empujadas la parte inferior de dichas barras hacia abajo, induciendo fisuras de tracción en las zonas de compresión. En ese caso, en los extremos de las vigas deben colocarse estribos a corta distancia. Lo más aconsejable sería tratar de continuar la columna por encima del nivel de viga o losa, formando una especie de “stub” vertical, que tiene además la ventaja que allí se pueden anclar las barras en compresión de la columna, que han pasado rectas por el nudo y que en consecuencia no generaron congestión de acero en zona crítica. Fig. 8.27. Pobre respuesta que se obtiene si se agregan barras tipo caballetes en los apoyos. La Fig. 8.28 muestra que los ganchos no son adecuados para anclar barras comprimidas. En definitiva, las normas no consideran reducción de longitud de desarrollo en compresión por la existencia de ganchos. Esto ya se adelantó en la sección 8.7.1. Fig. 8.28. Los ganchos no son apropiados para anclar barras comprimidas, en especial en columnas. En definitiva, las normas reconocen la situación más favorable para desarrollar esfuerzos de compresión, por lo que las longitudes de

- 29. 29 desarrollo resultan menores que las de tracción. Así por ejemplo, la norma ACI-318, sección 12.3.2 especifica que para barras conformadas en compresión la longitud de desarrollo no debe ser menor de 200 mm, ni de la que resulte de: b c y d d f f l ´ 24.0= (8.11a) ni de: byd dfl 04.0= (8.11b) aunque esta longitud puede ser reducida por los siguientes factores: (i) (Asr/AsP) cuando hay armadura proporcionada en exceso, AsP, por encima de la requerida Asr, pero que no esté sometida a fuerzas sísmicas, y (ii) 0.75 cuando hay armadura de confinamiento de diámetro 6mm con separación no mayor de 100mm, o se cumple con lo que especifica la sección 7.10.5 de la misma norma. Si se expresa a la longitud de desarrollo como: b ' c y d d f f λx αl β= note que, comparando con la ecuación (8.8a) de ld para tracción, el factor x es igual a 0.5, mientras que para compresión el factor es 0.25 (el cual a su vez si se confina con φ 6 @ 10 cm se reduce a x = 0.25 x 0.75 = 0.1875). 8.7.5. DESARROLLO DE BARRAS LISAS A COMPRESIÓN. La norma NZS:3101, en la sección 7.3.10 especifica que las longitudes de desarrollo de las barras lisas en compresión deben duplicarse con respecto a las que corresponden a las barras nervuradas. 8.7.6. DESARROLLO DE PAQUETES DE BARRAS. En ciertas circunstancias es necesario disponer de paquetes de barras para soportar los esfuerzos. Podría ser que fueran grupos de barras colocadas en contacto unas con otras, como se muestra en la Fig. 8.29. Fig. 8.29. Ejemplos de grupos de barras. Estos casos no son muy comunes, en particular en diseño sismo resistente donde las cuantías de acero deben ser limitadas para que los elementos estructurales posean suficiente ductilidad.

- 30. 30 Otro caso que se muestra en Fig. 8.30, corresponde a grupo de barras formando diagonales de tracción y compresión en vigas de acople de tabiques de hormigón armado, donde las barras están muy cerca unas de otras, soportando casi la misma fuerza. Fig. 8.30. Detalles de armado de una típica viga de acople de tabiques de hormigón armado. El código ACI-318, sección 12.4.1, al igual que el NZS:3101, sección 7.3.16.4, establece que en estos casos es necesario aumentar la longitud de desarrollo con relación a la que correspondería para la barra individual. El adicional de longitud es atribuido a la reducción del diámetro exterior expuesto de las barras, por lo que la superficie de transferencia es menor. Ambas normas citadas están de acuerdo en que los incrementos tanto para barras sujetas a compresión como a tracción debe ser de un 20 % para paquete de 3 barras y 33 % para un paquete de 4 barras. Fig. 8.31. Anclaje requerido cuando se trabaja con varias barras o grupos de barras en tracción. Las normas además estipulan que a los efectos de aplicar los factores de modificación de la longitud de desarrollo de un grupo de barras, éste debe ser tratado como una unidad de diámetro equivalente al área del total de grupo o manojo de barras. Para el caso de la Fig. 8.30, se puede generar una situación como la que se esquematiza en la Fig. 8.31. En este caso, la ref. [8] sugiere que las longitudes de desarrollo individuales (generalmente son de diámetros iguales) sea incrementada en un 50 %.

- 31. 31 8.7.7. DESARROLLO DE BARRAS EN TRACCIÓN CON EXTREMOS CON GANCHOS NORMALES. 8.7.7.1 Introducción Cuando la longitud recta disponible para anclaje o empalme de barras no es suficiente, se pude disponer de un extremo con gancho que reduce en forma considerable la longitud de desarrollo, designada como ldh en este caso (h por hook). Tal cual se explicitó antes, para compresión no se puede utilizar el gancho como reductor de longitud de desarrollo. La Fig. 8.32 muestra los ganchos reglamentarios de acuerdo al ACI-318, mientras que la Fig. 8.33 hace lo propio con los que propone el NZS:3101. Fig. 8.33. Ganc hos norma les según el NZS:3 101. Fig. 8.32. Ganchos normales según el ACI-318. Fig. 8.34. Forma típica de ejecutar ensayos de

- 32. 32 arrancamiento de barras con ganchos. Distribución de tensiones en el acero. Para observar la efectividad de los ganchos, en los ensayos de arrancamiento como el que se esquematiza en la Fig. 8.34, se elimina el contacto de la barra con el hormigón en la porción recta antes del gancho. Lo que se obtiene de los ensayos es la relación carga vs. deslizamiento, el cual se mide en el punto donde la barra entra al hormigón. De la figura se observa que la distribución de deformaciones, y por lo tanto de tensiones, en el acero a lo largo del gancho revela que la barra transfiere la fuerza de tracción rápidamente hacia el hormigón y que la porción recta que sigue al gancho es generalmente inefectiva. Esto es particularmente cierto para barras nervuradas, pero en barras lisas la transferencia de esfuerzos es más lenta, y por lo tanto la extensión recta que sigue al gancho puede dar beneficios para el anclaje. Note de las Figs. 8.32 y 8.33 las exigencias de las normas al respecto, sean barras lisas o conformadas. Es de destacar que el mayor beneficio del gancho está en las tensiones que se puedan desarrollar en el lado interno del mismo, del lado cargado. Por lo tanto las condiciones del hormigón que rodea esa zona son las que controlan el comportamiento del anclaje. Si existiera porosidad o espacios sin llenar, se pueden producir deslizamientos de la barra que degradan el anclaje. La Fig. 8.35 muestra la respuesta para ganchos a 180o y diferentes posiciones del mismo respecto a la dirección de colado del hormigón. Se muestra la relación fs/f´cu vs. el deslizamiento, donde fs es la tensión de tracción del acero aplicada a la barra frente al gancho, y f´cu es la resistencia cúbica del hormigón que rodea al gancho. Se deja al lector las conclusiones. Fig. 8.35. Relación Carga vs. Deslizamiento para anclaje de barras nervuradas con ganchos. La Fig. 8.36 muestra comportamiento frente al arrancamiento para distintos tipos de doblado extremo, incluido extremos rectos. Se ve que los ganchos, para una misma longitud de anclaje, no necesariamente proveen mejores condiciones que un extremo recto. Si se reconoce que del lado interno del doblado se introducen fuertes concentraciones de tensiones, por lo que se pueden inducir grandes deformaciones en el hormigón, es viable comprender que para la misma longitud de embebido, el extremo recto vertical da los mejores resultados. En la figura, las longitudes de contacto son iguales en todos los casos a 10 db. Note que si la tracción en la barra es aplicada en

- 33. 33 dirección contraria al sentido de llenado, las diferencias son menores. Esto es porque los ganchos se apoyan sobre hormigón que no está afectado por falta de llenado, por ganancia de agua o por sedimentación. A menor ángulo de doblado, menor concentración de tensiones, y por ende menor deslizamiento. Por lo tanto, con mayor diámetro de doblado se transmitirá mayor carga para el mismo valor de deslizamiento admitido. Cuando una barra se dobla alrededor de otra transversal, como es el caso de anclaje de estribos, se pueden desarrollar tensiones de tracción del orden de 10 a 30 % mayores para el mismo valor de deslizamiento. Sin embargo, este beneficio solamente puede ser obtenido si existe contacto directo entre el gancho y la barra que sirve de apoyo. En las condiciones normales de construcción, dicho contacto no se puede garantizar, en particular si los estribos son de diámetro importante. Además, en esa zona de contacto es muy probable que la calidad del hormigón no sea muy buena (discontinuidad, porosidad, etc.). Esos dos factores pueden inducir deslizamientos a tensiones relativamente bajas. Fig. 8.36. Comportamiento de anclajes de barras de acero conformadas con varios grados de doblado. (a) barras superiores y (b) barras inferiores. 8.7.7.2. LONGITUD DE DESARROLLO PARA BARRAS NERVURADAS CON EXTREMOS CON GANCHOS. El ACI-318, sección 12.5.1, al igual que el NZS:3101 sección 7.3.14.2, establece que la longitud de desarrollo ldh, que se indica en la Fig. 8.32, para barras con resalte y extremo en gancho, no debe ser menor de 150 mm, ni menor de 8db y tampoco menor del valor en mm que resulta de esta expresión: b c y dh d f f l ' 24.0 321 βλααα= (8.12a) donde:

- 34. 34 (i) α1 factor de recubrimiento. Vale 0.70 para el caso de barras de diámetro menor de 36 mm que tengan un recubrimiento lateral (es decir normal al plano del gancho) no menor de 60 mm y para los ganchos a 90o , con recubrimiento en la extensión de la barra más allá del gancho de 50 mm. El código NZS, sección C7.5.2.8 establece además que si las barras de la viga son ancladas dentro de las barras de la columna que pasan por el nudo, ese factor de 0.70 es apropiado. (ii) α2 factor de confinamiento. Vale 0.80 para barras de diámetro menor de 36 mm en donde los ganchos estén confinados vertical u horizontalmente por estribos separados a no más de 3db lo largo de ldh. (iii) α3 relación entre Arequerida/Aexistente (Asr/AsP) cuando hay armadura proporcionada en exceso, AsP, de la requerida Asr, pero que no esté sometida a fuerzas sísmicas. (iv) β factor por revestimiento. Este factor expresa la situación desfavorable que pueden presentar las barras revestidas con materiales epóxidos, por disminuir la adherencia y fricción entre barra y hormigón. El factor toma el valor de 1.2 para los otros casos de barras revestidas con epoxi. (v) λ factor por densidad de hormigón. Vale 1.0 para hormigón normal, y 1.30 para hormigón con agregado liviano. Note que ldh se mide desde la sección crítica hasta el extremo exterior o borde del gancho. Además, se ve que no se hace diferencia entre barras horizontales que puedan estar en la parte superior o inferior del encofrado. El ACI en sus comentarios aclara que para el caso de ganchos esta distinción (que castigaba con el factor 1.30 para barras superiores) es difícil de visualizar o justificar para el caso de barras con ganchos. El estudio de fallas de barras con gancho ha demostrado que la causa principal de la falla está dada por la pérdida o separación del recubrimiento del hormigón en el plano del gancho, ver Fig. 8.37, en donde de todas maneras existen defectos en el detalle de nudo (compare con esquema de Fig. 8.26). La separación se inicia desde la parte interior del gancho donde las tensiones en el hormigón son muy elevadas. Por ello la importancia de los recubrimientos laterales y del confinamiento. Fig. 8.37. Incorrecto detalle de anclaje con ganchos a 180o . Comparar con esquema de falla de Fig. 8.26. Importancia del confinamiento del núcleo. Inconveniencia del tipo de gancho.

- 35. 35 Note que para los casos comunes de fy= 420 MPa, y α1= α2 = α3= β= λ =1.0, la expresión se reduce a: b c y dh d f f l ' 24.0= (8.12b) es decir, muy parecida a la de una barra nervurada en compresión con extremo recto. 8.7.8. DESARROLLO DE MALLAS ELECTROSOLDADAS DE ACERO CONFORMADO SOMETIDAS A TRACCIÓN. Según muestra la Fig. 8.38, ACI-318, sección 12.7, la longitud de desarrollo de la malla electro soldada de barras nervuradas y medida desde la sección crítica hasta el extremo libre debe calcularse como el producto de la longitud ld evaluada según la ecuaciones 8.8 o 8.9, afectada por un factor de reducción, pero no menor de 200 mm. El factor de reducción se aplica al caso en que exista al menos una barra transversal dentro de la longitud de desarrollo y a más de 50 mm de la sección crítica. Dicho factor, que no necesita ser mayor a 1.0, debe tomarse como el mayor entre (fy–250)/fy, y (5db/sw), donde sw es la separación entre las barras de la malla a desarrollar. Si la barra de la malla a desarrollar no tiene barra transversal o ésta está a menos de 50 mm de la sección crítica, el factor se debe tomar igual a 1.0. En las mallas el desarrollo de la fuerza depende tanto de las armaduras transversales como de la longitud de embebido de la barra en cuestión. Fig. 8.38. Longitud de desarrollo de malla de acero conformado electrosoldada. 8.7.9. DESARROLLO DE MALLAS ELECTROSOLDADAS DE ACERO LISO SOMETIDAS A TRACCIÓN. Según muestra la Fig. 8.39, ACI-318, sección 12.8, la longitud de desarrollo para el caso de malla con barras lisas que poseen 2 alambres transversales, y con el más próximo a la sección crítica a más de 50 mm, no debe ser menor de 150 mm, ni de: λ c y w w d f f s A l ' (3.3= (8.13) donde Aw es el área de una barra individual a empalmar.

- 36. 36 Fig. 8.39. Longitud de desarrollo de la malla electro soldada de barras lisas. 8.8. EMPALMES DE ARMADURAS. 8.8.1. INTRODUCCIÓN. Las longitudes de las barras de acero tienen dimensiones limitadas. Las barras en nuestro medio tienen una longitud máxima de 12 metros. Barras de diámetro menor o igual a 12 mm se pueden conseguir en rollos. De todas maneras, por razones también de orden constructivo, las barras se colocan en obra con dimensiones limitadas. En consecuencia, es necesario empalmar las barras de acero para que tengan continuidad en el hormigón. En general, los empalmes pueden clasificarse en directos e indirectos. Los directos son aquellos en los que la transferencia de esfuerzos se hace de barra a barra directamente sin la intervención del hormigón. Este es el caso de empalmes por soldadura y por elementos mecánicos, como manguitos roscados o a presión. En el empalme indirecto, las barras de acero transmiten los esfuerzos a través del hormigón que las rodea. Este es el caso de los empalmes por solape, donde además a veces es necesario de la intervención de barras de acero transversales. Lo importante de destacar es que en los empalmes indirectos el hormigón en contacto con las barras interviene en el mecanismo de transferencia (que no se hace de acero a acero), y por lo tanto la ubicación del empalme es importante para juzgar su efectividad y el comportamiento de la sección de hormigón armado en dicha zona. 8.8.2 EMPALMES DIRECTOS. 8.8.2.1. Empalmes soldados. Los empalmes por soldadura deben ser sometidos a un control de calidad muy exigente, el que debería incluir muestras preparadas en el mismo sitio de la obra, para asegurar las características de resistencia y deformación. El código ACI-318 en su sección 12.4.3.2 especifica que las uniones soldadas se deben regir por la norma del “Structural Welding Code-Reinforcing Steel”, ANSI/AWS, American Welding Society D1.4. La norma establece que se requiere considerar la soldabilidad del acero y los procedimientos adecuados para efectuar la soldadura. Los

- 37. 37 planos y especificaciones de construcción deben ser explícitos en estos casos. La soldabilidad del acero está basada en su composición química o equivalente de Carbono (CE). A su vez, el código de procedimientos de soldadura establece un precalentamiento y temperaturas de interpaso que son función del contenido de carbono y del diámetro de las barras. En la sección 12.14.3.3. el ACI establece que un empalme soldado debe desarrollar por lo menos un 125 % de la tensión real de fluencia de la barra especificada mediante ensayos. El motivo es alejar la falla de la zona de empalme, que por soldadura podría verse fragilizada. La norma DIN 4099 establece que los empalmes pueden hacerse a tope (butt weld) o por superposición con otra barra o con cubrejuntas. La Fig. 8.40, ref.[7], muestra los diferentes casos. Para las limitaciones en cada caso consultar la norma respectiva. Fig. 8.40. Tipos de empalmes por soldadura propuestos en ref.[7]. El reglamento NZS:3101, en su sección 7.3.16.1, dice que los empalmes por soldadura deben satisfacer la norma NZS 4702. En la sección 7.3.16.5 establece que solamente con el tipo de soldadura a tope se puede alcanzar la resistencia a rotura de la barra. En ese caso, en su sección C.7.3.16.5, se establece que cuando está correctamente ejecutada, la unión puede soportar severas condiciones de reversión de deformaciones, por lo cual este tipo de empalme se puede implementar en cualquier sección del hormigón. Así entonces, este tipo de soldadura es apta para ser utilizada en uniones de barras longitudinales de regiones potenciales de articulación plástica en vigas, o en uniones viga-columna, etc. Si la unión está hecha por soldadura de solape, sólo es posible alcanzar alta resistencia, pero no asegura que sea mayor que la de rotura de la barra. Por ello, este caso y la de uniones con elementos mecánicos no puede efectuarse en zonas críticas, como aquellas posibles de plastificación.

- 38. 38 La ref. [6] indica que los empalmes no deben ejecutarse en zonas de rótulas plásticas, ni dentro de una distancia a partir de las mismas igual a la profundidad o diámetro de la columna, para permitir el cambio de tracción por efecto de corte. Esta restricción, dice la referencia citada, debería aplicarse a cualquier tipo de empalme, sea directo o indirecto. En Japón el tipo de unión por soldadura a tope adquirió gran auge. Sin embargo, durante el terremoto de Kobe (Kyogo-Ken-Nambú, del 17 Enero de 1995), fueron muchas las fallas por soldadura que se produjeron. La Fig. 8.41 muestra la falla de flexión de una de las columnas del Hanshin Expressway durante dicho evento. La falla se inició en las soldaduras a tope, que estaban ejecutadas en la misma sección de hormigón y en la zona de máximo momento, cercana a la base de la columna. Al menos 50 de esas columnas de ese viaducto fallaron provocando el colapso total que se observa en la Fig. 8.42. Ver también la Fig. 8.88. Fig. 8.41. Fallas de Soldadura a tope en las barras longitudinales de las columnas de hormigón armado de una de las columnas de la Hanshin Express Way, Kobe, Japón, durante el terremoto del 17 de Enero de 1995. Fig. 8.42. Falla de Flexión por encima de las bases de las columnas durante el terremoto de Kobe, 1995. En Japón aún es común para barras de diámetro mayor de 22 mm el uso de las uniones con soldadura a tope del tipo mostrada en la Fig. 8.40 (indicada como Fig. 5.1), pero se requiere de licencia especial para ejecutar este tipo de unión. En este caso, se utiliza un procedimiento en el que los extremos de las barras son calentados (a gas) a una temperatura adecuada, se presionan uno contra otro y se logra la fusión mientras que se forma un bulbo en la sección de contacto. Para barras de diámetro mayor de 32 mm es común el uso de conectores mecánicos, debido

- 39. 39 a la dificultad de lograr en el sitio la condición necesaria de calentamiento indispensable para la fusión de los extremos en barras de esos diámetros. Para barras menores de 16 mm es común el uso de empalmes indirectos (por traslape). Es evidente que se trata de evitar las grandes longitudes de empalme por solape (que se verán más adelante) necesarias para barras de gran diámetro. 8.8.2.2. Empalmes con conectores mecánicos. Como se verá, el eslabón débil de las uniones indirectas es el hormigón entre las barras a unir. Cuando se desea transferir la resistencia total de las barras al hormigón se debe disponer de longitudes que como se verá luego, a veces son bastante mayores a las longitudes de desarrollo ld antes calculadas. Si la pieza de hormigón armado tiene bastante armadura y de diámetros importantes, se requiere de considerables cantidades de acero adicional para materializar el empalme. En columnas de edificios de varios pisos tal vez las longitudes necesarias de empalme excedan del 1/3 o de 1/2 de la altura de piso. Además se pueden producir congestiones de acero lo cual interfiere con la apropiada compactación del hormigón. Sin un buen hormigón la transferencia de esfuerzos por métodos indirectos no es confiable. Por eso surgen los métodos de transferencia directa, entre los que se encuentran los que utilizan componentes mecánicos. Al igual que para uniones soldadas, cuando se usan conectores mecánicos, el ACI-318, sección 12.14.3.4 especifica que las conexiones deben desarrollar en tracción y compresión por lo menos un 125 % de la tensión de fluencia real de las barras a empalmar. Más adelante se mencionarán las prescripciones adicionales que establece la norma NZS en relación a los conectores mecánicos, en particular la forma de ensayos para aceptación de la conexión. En el caso de miembros sometidos a cargas sísmicas, el requisito es que las conexiones deben poder desarrollar la resistencia a rotura de las barras. En la sección 8.11 se verán algunas tendencias actuales en Japón respecto a metodologías de anclajes y empalmes. Como se sabe, En este país existe una fuerte cultura de experimentación, y existen firmas privadas, corporaciones, que son las que marcan el estado del arte en desarrollos innovadores. 8.8.2.2.1. Empalmes con manguitos roscados. La ref. [7] contiene bastante información con respecto a uniones con manguitos roscados. La Fig. 8.43 muestra detalles de este tipo de uniones. Las mismas no son muy utilizadas en nuestro medio. Fig. 8.43. Distintos tipos de empalmes por manguitos roscados.

- 40. 40 8.8.2.2.2. Empalmes con manguitos a presión para barras nervuradas. Las mismas consideraciones anteriores corresponden a este tipo de unión. Algunas de ellas se pueden ver en la Fig. 8.44(a) y (b). En este caso, se utiliza un trozo de tubo de acero anular o manguito que se posiciona solapando los extremos de las barras a unir (generalmente del orden de 5 veces el diámetro de la barra a unir, es decir 2.5 db para cada lado). Se presiona en frío contra ellas, forzando que la nervaduras se introduzcan en las paredes del manguito. Alternativamente, a veces el manguito se diseña con un diámetro adecuadamente mayor que el de la barra y por un proceso térmico se llena el espacio entre barra nervurada y el manguito con un componente metálico. Fig. 8.44(a). Empalme con manguito a presión. Los manguitos a presión pueden también emplearse para empalmes roscados, como se muestra en la Fig. 8.44(b). El perno roscado es de acero de alta resistencia. Este tipo de empalme permite la transmisión de acero a acero tanto a esfuerzos de tracción como de compresión.

- 41. 41 Fig. 8.44(b). Empalme de manguito roscado a presión para barras nervuradas. La norma NZS, sección 7.5.1.3 establece que a más de los requerimientos antes mencionados para uniones soldadas y con conectores, los empalmes mecánicos deben ser ensayados a través de 8 ciclos de carga hasta que en la barra se alcance una tensión máxima de 0.90fy. El requisito es que durante este ensayo, bajo la carga máxima de tracción o compresión, el cambio de longitud, medida sobre la longitud completa del sistema de conexión, no debe resultar en más del 10 % en exceso de la extensión de la misma longitud de una barra sin empalmar. 8.8.3 EMPALMES INDIRECTOS. En el caso de un empalme por solape o traslape, la transferencia de esfuerzos de una barra a otra se hace a través del hormigón que rodea ambas barras. En cualquier parte de la longitud de empalme la fuerza se transmite de una barra al hormigón por adherencia y también por este mecanismo simultáneamente se transmite del hormigón hacia la otra barra. Dentro del hormigón se generan tensiones muy elevadas y fuerzas que tienden a la falla por separación (splitting failure). En consecuencia, la integridad de un empalme por solape depende de que se pueda desarrollar la adherencia entre barra y hormigón sin que éste se desintegre o se induzcan excesivas deformaciones. 8.8.3.1. Traslapes de tracción. En Los empalmes traslapados sometidos a tracción existe una fuerte tendencia a la falla de hendimiento o separación. Si bien el mecanismo de transferencia es bastante complejo, se pueden obtener algunas conclusiones por inspección de la forma de falla del mecanismo.

- 42. 42 Fig. 8.45. Distintos tipos de fallas por empalmes por solape en columnas. La Fig. 8.45 muestra distintas situaciones de empalmes de barras en columnas. Como se ve, tanto para columnas circulares como para las de sección rectangular, una falla del empalme implicaría un movimiento relativo longitudinal entre las barras empalmadas, lo que se debería dar si es posible la formación de una serie de superficies de fractura perpendiculares a las caras de la columna. Además se debería generar una superficie de falla paralela a la superficie de la columna que induzcan a la dilatación de las fisuras radiales (perpendiculares al radio) o circunferenciales, que permiten a las barras deslizarse con respecto al núcleo de la columna. Fig. 8.46. Fallas en columnas con empalmes en las regiones extremas. La Fig. 8.46 muestra fallas de empalmes por traslape en columnas, donde las barras longitudinales de las columnas son de diámetro grande.

- 43. 43 Fig. 8.47. Tensiones de tracción inducidas por las fuerzas de transferencia que se desarrollan en los empalmes por solape. Con referencia a la Fig. 8.45, se ve que existe un bloque de hormigón de longitud ls (longitud de traslape) y perímetro p que estará asociado a cada barra. Si se permite cierta plastificación en la resistencia a tracción del hormigón, ft, y en referencia a la Fig. 8.47, la fuerza transversal que se resiste a la formación de las superficies de fisuras es entonces ftpls. Suponiendo que la resistencia al deslizamiento es suministrada por diagonales de compresión a 45o entre las deformaciones de barras adyacentes, Fig. 8.47(a), o entre barras y el núcleo del hormigón, Fig. 8.47(b), la fuerza de tracción transversal es igual a la resistencia longitudinal o fuerza que el acero debe desarrollar. Por lo tanto, la máxima fuerza Tb que puede ser transferida sin la colaboración de armadura transversal está dada por: stsbb plffAT == (8.14) En la ref. [6], de donde se extraen estos conceptos, se dan mayores detalles del mecanismo de resistencia, pero para resumir, y adoptando un valor límite superior del perímetro dado por: )(22 bdcp += (8.15) y para valores de recubrimientos típicos, se llega a que la longitud de traslape necesaria es del orden de (comparar con la ecuac. 8.8a): b c s s d f f l ' 50.0= (8.16) donde para valores de las tensiones en MPa, las unidades de ls son las de db. La misma referencia aconseja que el empalme esté suficientemente confinado por armadura transversal para que no se desintegre el mecanismo de transferencia de corte por fricción en el caso que se supere la resistencia a tracción del hormigón. Fig. 8.48(a). Transmisión de esfuerzos en un empalme por traslapo: el esfuerzo Z se transmite por compresión oblicua, por lo que se origina una tracción transversal.

- 44. 44 Tal cual se muestra en la Fig. 8.48a, donde los esfuerzos a transmitir se designan con Z, tomada de ref. [7], y las diagonales comprimidas con D, debido a que sólo parte del perímetro de las barras puede participar en el mecanismo de transferencia y debido a las condiciones adversas del hormigón que rodea las barras, la longitud de empalme debería ser mayor que la longitud de desarrollo ld que corresponde a una barra aislada. La Fig. 8.48b muestra las fisuras entre las barras y las diagonales comprimidas, por ensayos realizados por Y. Goto en Japón (tomada de ref. [7]). Fig. 8.48(b). Fisuras entre las barras que muestran claramente las diagonales comprimidas. El efecto de “wedging” o contacto entre las superficies de las barras a empalmar hace que se tienda a formar una fisura a lo largo de una línea que pasa a través de los centros de las barras traslapadas. Este efecto se esquematiza en la Fig. 8.49, donde son empalmadas cuatro barras de una viga. Es claro que solamente las ramas externas del estribo son las que ofrecen resistencia contra la separación de los bloques de hormigón que se intentan separar por debajo de las armaduras. El estribo es el que toma las fuerzas de tracción del modelo de reticulado, fuerzas ∆Zq en Fig. 8.48a, que completa el mecanismo de resistencia. Fig. 8.49(a). Posible formación de fisuras en empalmes por traslape. Fig. 8.49(b). Vista de la formación de fisuras a lo largo del elemento estructural. El extremo libre de las barras empalmadas, por ser focos de discontinuidad, actúan como iniciadores de fisuras a través de las zonas de tracción. Ver la Fig. 8.48(b). La fisura transversal dispara a su turno fisuras de separación. Esto produce el incremento de la distancia A-B de la Fig. 8.49(a), lo cual se puede monitorear en ensayos a través de una adecuada instrumentación, a medida que las cargas se incrementan. El inicio de la fisuración se puede detectar a partir de un incremento repentino de las dimensiones de la sección transversal en coincidencia con la ubicación de los traslapes.

- 45. 45 Fig. 8.50. Distribución cualitativa de las deformaciones transversales en un empalme por superposición de barras. Mediciones experimentales han demostrado que las expansiones transversales son mayores en coincidencias con los extremos libres de las barras. Esto se grafica en la Fig. 8.50. Por ello es que cuando se terminan varias barras que están fuertemente tensionadas en la misma sección, los efectos de deformación son acumulativos, a menos que las separaciones laterales de los empalmes sea generosa. En consecuencia, es beneficioso alternar los empalmes de forma tal que los extremos libres de las barras no sean coincidentes, a menos que las barras estén separadas por una distancia mayor de 12db. Lo que se recomienda es que se alternen los extremos libres a través de media longitud de empalme, o por más de 1.30 veces dicha longitud, tal cual se muestra en la Fig. 8.51. Las ventajas y desventajas de cada caso se deducen por inspección de las figuras. Más adelante se verá las prescripciones de las normas, que tienen que ver con la ubicación de los empalmes, las longitudes de empalme y el número de barras a empalmar. Fig. 8.51. Expansión transversal y fisuras en empalmes por superposición desfasados o alternados. (a) expansión transversal por superposición de traslape; (b) la expansión trasversal no se acumula; (c) superposición de expansión transversal no es crítica. Dentro del rol que le cabe a la armadura transversal, en la resistencia al corte, en evitar pandeo de barras y proveer confinamiento de hormigón armado, está también la que corresponde a suministrar resistencia de adherencia. La falla de un empalme en tracción es muy violenta y completa si no se ha suministrado armadura transversal en la zona de unión de las barras. Con un mínimo de contenido de armadura de estribos, por ejemplo, 0.15%, se incrementa notablemente la resistencia del empalme, se restringe el crecimiento de la fisuración y se puede asegurar el comportamiento dúctil de la pieza. 8.8.3.2. Traslapes de compresión.