Este documento describe el proyecto de automatización de un tractor agrícola. Presenta un estado del arte de la robótica agrícola, incluyendo manipuladores y vehículos autónomos. Luego detalla el diseño e implementación de un sistema hidráulico y eléctrico para controlar automáticamente la dirección, frenos, embrague y otros componentes del tractor. Finalmente, valida el sistema a través de pruebas en un banco de pruebas y concluye que la automatización del tractor es factible y prometedora.

![Memoria Descriptiva 10

1.1.2 Estado del Arte, Robots Agrícolas.

En estos párrafos se presenta un breve recorrido de la evolución experimentada por

los robots agrícolas, desde las primeras herramientas o manipuladores agrícolas

hasta los modernos prototipos móviles de exteriores desarrollados hoy en día para

tareas peligrosas, repetitivas o imposibles para el hombre.

Desde tiempos remotos, el hombre ha venido utilizando distintas herramientas para

poder aumentar el alcance de su capacidad de manipulación. En un principio, no se

trataba más que de palos utilizados para hacer caer la fruta madura de un árbol, pero

tras muchos años, y especialmente en el último siglo se han desarrollado dispositivos

de una gran complejidad, capaces de suplir con una gran eficacia la acción del ser

humano [NUÑO04].

Los robots fueron desarrollados inicialmente en el ámbito industrial y su finalidad

era la sustitución del operador humano por un sistema artificial que ejecutara una

tarea física, por lo tanto consistían básicamente en brazos articulados diseñados para

mover herramientas, materiales o piezas. Esto lo realizaban mediante movimientos

que previamente se habían definido y fijados, por lo que se daba una mayor

importancia a la precisión y a la repetibilidad, dejando a un lado la flexibilidad y la

capacidad de adaptación frente situaciones imprevistas.

El desarrollo de los robots móviles responde a la necesidad de ampliar el campo de

aplicación de la robótica, incrementando su grado de autonomía3 no solo limitando

en todo lo posible la intervención humana, sino también concediendo una capacidad

de movimiento.

3 El “grado de autonomía” de un robot móvil se define como la facultad de éste para abstraer el

entorno y convertir la información obtenida en órdenes, de modo que aplicadas sobre los actuadotes se

garantice la realización eficaz de su tarea.

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-19-320.jpg)

![Memoria Descriptiva 11

Los primeros robots móviles comenzaron a desarrollarse en la industria a partir de

los años 60, siendo vehículos que estaban guiados por cables bajo el suelo o

mediante sensores ópticos y seguían las líneas trazadas en la planta. Los sistemas de

actuación de estos vehículos eran básicamente motores eléctricos alimentados por

sistemas de electrificación que eran tendidos a lo largo de la planta. Por lo tanto

cambiar la trayectoria de éstos implicaba la modificación de la estructura del entorno

con nuevos tendidos de cables y marcas ópticas.

En los años 70 se empieza a plantear la posibilidad de desarrollar robots con un

mayor grado de autonomía, y en los años 80, debido a la ligera mejora en los

sistemas de almacenamiento eléctrico, avances de automatismos como electro-válvulas

y al desarrollo de los ordenadores, se empiezan a crear robots más

autónomos, que hacen que su labor no se limite únicamente a las fábricas, sino que se

extienda su campo de aplicación a sectores tales como la agricultura, la minería o

sectores militares. Comienza así a aparecer el concepto de vehículo autónomo de

exterior frente a los robots móviles de interior, que hoy en día se emplean en tareas

de transporte, seguridad, limpieza , trabajos submarinos y en labores agrícolas y de

jardinería, que es el ámbito en el que se desarrolla este proyecto [POZO01].

Con el propósito de lograr una presentación clara de los distintos robots que se han

ido desarrollando para realizar labores altamente repetitivas, tediosas y arduas en el

mundo de la agricultura, se han dividido los robots agrícolas en dos tipos atendiendo

a la capacidad de desplazamiento autónomo de los mismos.

En primer lugar se expondrán y describirán los robots manipuladores, que a lo largo

de los años se han centrado principalmente en tareas de recolección en agricultura,

horticultura y jardinería. Por otro lado se expondrán los vehículos móviles de

exteriores con cierto grado de autonomía, donde se analizara las características de

estos robots agrícolas y se clasifican en dos categorías en función del grado de

intervención humana necesaria para su funcionamiento. La primera de estas

categorías engloba a los sistemas de guiado de vehículos agrícolas, y la segunda, se

centra en los sistemas con mayor grado de autonomía.

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-20-320.jpg)

![Memoria Descriptiva 12

1.1.2.1 Manipuladores Agrícolas.

En esta sección se describen y analizan brevemente una serie de robots

manipuladores mostrando un especial interés en los sistemas de actuación así como

en los sistemas de sensorización y control. Éstos se encuentran fijos dentro de unas

instalaciones desempañando una determinada función o bien son montados sobre

una bancada móvil que es conducida o guiada de forma manual. Su aplicación

fundamental se centra en la recolección, clasificación en función de tamaño y

calidades, y verificación del estado de madurez y calidad de frutas y hortalizas,

incrementando la productividad reduciendo el coste económico.

Robots fijos:

· Recolector de Hongos. Este robot ha sido desarrollado en la universidad de

Warwick (Reino Unido). Este robot surge para la recolección de setas que son

una cosecha delicada que tiene que ser criada en las condiciones muy

específicas, pudiendo identificar setas en su grado óptimo necesitando poco

espacio o luz para trabajar. Consta básicamente de un robot tipo PUMA al

que se le ha acoplado una pinza neumática que permite la recolección de setas

o cualquier otro tipo de hogo. El sistema se basa en dos cámaras que localizan

la posición del vegetal y mediante un sistema de procesado dirigen al robot

hacia éste realizando su recolección. El movimiento de los distintos motores

eléctricos es controlado por sensores “encoders giratorios” y la posición de la

pinza de recolección se basa en dos sensores fin de carera y en un sensor de

presión que determina el cierre de la pinza en función de la fuerza máxima

que se puede realizar sobre el hongo [WARW06].

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-21-320.jpg)

![Memoria Descriptiva 13

Figura 2 - Recolector de Hongos.

· Recolector de Crisantemos. Este robot desarrollado por el Laboratorio

Japonés de Ingeniería Aplicada a los sistemas agrícolas (LASE) está

destinado a la recogida y preparación de crisantemos. Los sistemas de

actuación y sensorización son muy similares al Robot recolector de Hongos

(figura 2), con la salvedad que este incluye un sistema de visión para

detección del entorno [LASE95].

Figura 3 - Recolector de Crisantemos.

Robots de plataforma móvil:

· OPR. Este robot es un recolector de cítricos que ha sido desarrollado en los

laboratorios de la universidad de CATANIA (Italia). Está formado por un

carro que permite el movimiento autónomamente entre las filas de naranjos, y

dos brazos de recolección controlados por sistemas visuales. Cada brazo es

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-22-320.jpg)

![Memoria Descriptiva 14

equipado con una cámara para identificar y centrar la fruta. Dentro de los

brazos dos actuadores neumáticos controlan la pinza y las tenazas, que cortan

y depositan la fruta en una bandeja. Los grados de libertad con la que el

manipulador es dotado, permiten a la exploración y la recolección en una

dirección diagonal, mientras el movimiento avanzado del carro avanza a la

siguiente recolección el área [CATA06].

Figura 4 - Recolector de cítricos y de Cerezas.

· Recolector de fresas. Este recolector, ha sido desarrollado en el LASE-Japón

para la recolección de fresas o el transplante de éstas. Es un manipulador

articulado guiado por una cámara monocroma de TV dotada de un filtro para

separar la fresa de las hojas y los tallos por reflectancia espectral. Los

sistemas de actuación son todos ellos mediante motores eléctricos que actúan

sobre sistemas piñón-cremallera o sobre engranajes que mueven las distintas

articulaciones. Incluso la pinza de recolección es controlada mediante un

motor eléctrico tal cual se ve en la figura 5 [LASE04].

Figura 5 - Robot Recolector de tomates (izquierda) y detalle pinza de agarre (derecha).

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-23-320.jpg)

![Memoria Descriptiva 15

En esta línea, el laboratorio LASE dispone de un robot recolector de uvas, de

tomates y otro para la recolección de pepinos [LASE04].

Figura 6 - Robot recolector de pepinos (izquierda) y Robot recolector de uvas (derecha).

Recolectora de cebollas. El grupo de tecnología agraria del instituto BRAIN (Japón)

ha desarrollado una máquina automática para cavar, recolectar y transportar cebollas

cultivadas sobre un campo previamente surcado (Figura 7). Esta cosechadora, eleva

la cebolla del suelo, corta la cabeza, separándola de las hojas y deposita la hortaliza

en un contenedor. Los sistemas de actuación son cuchillas, cinta transportadora y

criba accionados todas ellos mediante un motor de encendido provocado a través de

un sistemas de transmisión mecánica [BRAIN02].

Figura 7- Recolector de cebollas.

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-24-320.jpg)

![Memoria Descriptiva 16

1.1.2.2 Robótica Móvil en Exteriores.

Los robots descritos en el apartado anterior no poseen capacidad de desplazamiento,

ya que o bien están fijos en un emplazamiento desempeñando una tarea o bien son

movidos en una plata forma móvil que es guiada por un operador. Este apartado se

centra en el análisis de los sistemas móviles de exteriores con una cierta autonomía

en aplicaciones de agricultura, horticultura y jardinería, sistemas sin posicionamiento

fijo, por tanto con capacidad de desplazamiento y decisión sobre ellos mismos. El

concepto de autonomía es gradual, y por ello engloba desde sistemas con habilidad

para seguir trayectorias rectilíneas prefijadas hasta sistemas capaces de detectar y

reaccionar adecuadamente ante obstáculos imprevistos [GARC04].

Es importante resaltar antes de continuar con el desarrollo de estas líneas que en

estos párrafos del proyecto únicamente se pretende hacer una breve revisión de las

investigaciones entorno a los robots móviles de exteriores con el objetivo de obtener

ideas que nos ayuden en la automatización del tractor AGRIA-HISPANIA 9940, por

lo tanto únicamente se mencionarán aquellas investigaciones que hayan aportado un

mayor avance en este sector o aquellas que hayan sido desarrolladas en los

principales laboratorios de investigación.

Dependiendo del grado de autonomía que se pretende conseguir, varían los requisitos

y los sistemas de actuación que se tienen que implementar. Por ello los trabajos

existentes se han dividido en dos grandes grupos:

Sistemas de ayuda al guiado. Son sistemas que ayudan al operador en la

conducción del vehículo ya sea avisándole para el seguimiento preciso de

trayectorias que reducen el estrés asociado a la realización de tareas o bien

evitando que el operador tenga que ir en el puesto de conducción del tractor,

eliminando así que éste esté sometido a algún tipo de peligro.

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-25-320.jpg)

![Memoria Descriptiva 17

Sistemas de navegación autónoma. En este caso el objetivo es la

navegación no tripulada capaz de resolver las situaciones previsibles y gran

parte de imprevistos, es en este último aspecto dónde radica el grado de

autonomía. En este caso, el operario podría vigilar, desde una estación de

control, la navegación y el laboreo de uno o varios tractores [STEN02].

Los requisitos para el funcionamiento seguro y eficaz son mucho más exigentes

cuando se trata de navegación sin conductor, que en el caso de sistemas de ayuda al

guiado de un vehículo, ya que en este último caso es el operario quien resuelve las

situaciones imprevistas críticas.

En cualquier vehículo la seguridad constituye un requisito imprescindible para

garantizar la integridad del conductor, vehículo y entorno. De ahí que un vehículo

autónomo debe ser capaz de reaccionar ante posibles colisiones, detectando los

obstáculos imprevistos y actuando de la forma necesaria para solventarlos mientras

busca un objetivo. También debe ser fiable frente a errores o fallos de cualquier

naturaleza ya sea en la señal de guiado, en el sistema de control o en el suministro de

energía en los sistemas de actuación.

1.1.2.2.1 Sistema de ayuda al guiado

El desarrollo de los sistemas de ayuda al guiado en vehículos agrícolas comenzó el la

primera mitad del siglo XX. Desde entonces los sistemas de actuación y sensoriales

han experimentado una gran evolución, existiendo una gran diferencia entre la

tecnología que se utilizaba en los inicios y la actual que permite la reducción del

tiempo de laboreo. Hoy en día, prácticamente todos los sistemas automáticos de

guiado disponen de actuadotes que permiten un control básico sobre la dirección del

vehículo y también de sensores GPS, brújula, cámara de vídeo o láser, que

determinan la situación del tractor. Los sistemas de guiado pueden agruparse en dos

categorías. En la primera, métodos de guiado indirecto, se encuentran aquellos en

los que el operario dirige al tractor de forma teleoperada, por lo que es

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-26-320.jpg)

![Memoria Descriptiva 18

imprescindible la implantación de sistemas de actuación sobre dirección, freno y

embrague que permitan controlar el vehículo desde una posición externa al tractor.

En la segunda se encuentran los métodos de guiado directo; en ellos las señales de

guiado proceden de sensores a bordo del vehículo y serán mostradas directamente al

conductor, que será quien actuará sobre los mandos del tractor, por lo tanto en este

tipo de guiado no será necesario la implantación de sistemas de actuación. Estos

últimos se dividen a su vez en dos clases, dependiendo del tipo de información,

global o local, con la que opera el algoritmo de control.

Los sistemas de guiado con información global dirigen al vehículo por una ruta

previamente calculada, basada en un mapa del terreno y en la posición del vehículo

respecto de un marco absoluto de referencia, calculada mediante un receptor GPS,

brújulas o un sistema de balizas.

Los sistemas de guiado con información local se basan en la percepción de marcas

locales, como pueden ser los patrones de la plantación, los surcos entre cultivos o las

plantas individuales. Últimamente se tiende al uso combinado de información tanto

global como local [STEN02].

Método de Guiado Indirecto

El método de guiado indirecto fue desechado en los 80 principalmente por las

dificultades de comunicación entre vehículo y estación de control, pero en la

actualidad está volviendo a cobrar importancia debido a los avances en las

comunicaciones, mayor ancho de banda, que permiten que el usuario remoto

disponga de información completa del entorno. Se han desarrollado multitud de

vehículos destinados a diferentes tareas que son controlados de forma tele-operada

como aplicaciones submarinas, aplicaciones en la industria nuclear, aplicaciones

médicas, aplicaciones militares, etc. quizás el mundo de la teleoperación sea el de

mayor aplicación hoy en día.

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-27-320.jpg)

![Memoria Descriptiva 19

La teleoperar consiste en un conjunto de tecnologías que permiten gobernar a

distancia un dispositivo por un ser humano, por lo tanto este dispositivo ha de

permitir a éste ver lo que se encuentra a su alrededor, mediante sensores, y permitir

controlar los movimientos de éste, mediante actuadores. Esta forma de trabajo queda

representada en la figura 8 [NUÑO04].

Figura 8 - Elementos básicos de un sistema de teleoperación.

En la última década se ha desarrollado una gran cantidad de tractores controlados a

distancia, entre otras razones porque la teleoperación es el paso previo a un control

automático, pero debido a las novedades que plantean en sus sistemas de actuación

se van a mostrar únicamente dos.

· Vehículo Teleoperado de Alta Velocidad. Este vehículo ha sido diseñado por

una empresa española como banco de pruebas para ADAS (Advanced

Driving Assistance Systems), presentando como característica principal su

elevada velocidad de desplazamiento. El vehículo está dotado de un

sofisticado sistema de mando y control. La gestión de funciones del vehículo

la realiza un autómata. El mando de las funciones de conducción se realiza

por medio de servoactuadores eléctricos lineales para freno y acelerador, y

motor eléctrico rotativo para la dirección (figura 9).No es necesario la

automatización del embrague por tener un sistema de transmisión automática.

El vehículo teleoperado se maneja desde una unidad de control (figura 9), un

emisor RF, transportado por el operador. Está formada por un joystick doble

(aceleración-frenado, izquierda-derecha) y un ordenador. El sistema de

mando tiene la posibilidad de generar trayectorias y funciones automáticas

previamente programadas en ordenador [SPCS07].

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-28-320.jpg)

![Memoria Descriptiva 20

Figura 9 - Vehículo teleoperado de alta velocidad (izquierda), servoactuadores eléctricos (arriba) y

sistema de mando (abajo).

· Robot TAMA (figura 10). Este vehículo agrícola teleoperado se ha

desarrollado en el instituto Brain. Está equipado con dos cámaras para

visualizar tanto la zona frontal como la trasera y lateral del vehículo, y un

sistema de comunicación por radio para enviar datos y recibir las consignas

de control. Los sistemas de actuación de este vehículo son de dos tipos. En

primer lugar se utiliza el sistema hidráulico del tractor para controlar el giro

por medio de electro-válvulas, y en segundo lugar se utilizan servo actuadotes

eléctricos lineales para el control de la velocidad y el freno. El operario

visualiza todas las imágenes y señales en un panel de control, mediante el

cual puede conducir remotamente el tractor [BRAI02].

Figura 10 - Robot TAMA.

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-29-320.jpg)

![Memoria Descriptiva 21

En otros trabajos se muestran métodos de guiado remoto por seguimiento directo de

un vehículo maestro conducido por un humano, ya sea mediante unión mecánica o

sin ella [JAHN83]. Utiliza sensores de ultrasonidos situando los emisores en el

vehículo maestro y los receptores en el esclavo. A partir de la medida de cuatro

distancias diferentes calcula la señal de control que necesita el vehículo esclavo para

seguir al maestro.

Método de Guiado Directo

Los métodos de guiado directo son aquellos en los que el operador del vehículo es

informado mediante una serie de señales acústicas, luminosas o a través de una

pantalla de la trayectoria que está siguiendo y cual es la que debería seguir, por lo

tanto no es necesario la implantación de sistemas de actuación que controlen los

mandos del vehículo, excepto algunos productos comerciales que actúan sobre la

dirección hidráulica de los tractores mediante electroválvulas. Para que dicha

información pueda ser mostrada es necesario dotar al tractor únicamente de un

sistema de sensorización, y estos son de dos naturalezas.

Guiado de tractores con sistema de referencia absoluto

En los sistemas de guiado con marco de referencia absoluto la ruta planificada al

inicio se ejecuta sin modificación alguna. Es una aproximación adecuada para

mundos ideales o totalmente estructurados pero no está preparada para responder

ante cambios imprevistos del entorno [STEN02] al disponer únicamente de la

posición absoluta.

Las dos ventajas principales de este tipo de sistemas son: 1) no es necesario

modificar el entorno instalando balizas y 2) el cálculo de la posición es inmediato.

Sin embargo son sistemas de elevado coste, proporcionan las medidas a una

frecuencia baja, sufren pérdidas de la señal por causas muy diversas y en algunas

aplicaciones necesitan un mapa georeferenciado del entorno de trabajo. En estos

casos se navega casi exclusivamente con el sistema de posicionamiento por satélite,

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-30-320.jpg)

![Memoria Descriptiva 22

el GPS. Al ser sistemas de ayuda al guiado no contemplan la aparición imprevistos

ya que el operario se encarga de resolverlos [GARC04].

Algunos de los productos comerciales que podemos encontrar son:

El sistema FarmPro. Desarrollado por AutoFarm [INTE06]. Consta de cuatro

receptores GPS, tres en el tractor y otro más en la estación base para el cálculo de

correcciones que incrementen la precisión hasta un valor inferior a la pulgada. Con

los tres receptores GPS a bordo del tractor se obtiene su posición e inclinación lateral

y frontal. En el caso de que el accionamiento de la dirección estuviese automatizado,

se podría abordar un control automático guiado por la localización GPS.

Figura 11 - Sistema FarmPRO de Autofarm.

El sistema AutoPilot. Desarrollado por Trimble [TRIM06], consta de un GPS y un

sistema de control que actúa sobre la dirección Hidráulica del tractor. El agricultor

selecciona en la consola dos puntos que definen el camino rectilíneo por el cual

AutoPilot guía al tractor, basándose en la posición obtenida mediante el GPS. Al

llegar al segundo punto, AutoPilot alerta para que se retorne al modo manual a fin de

realizar el giro. AutoPilot registra en memoria el recorrido efectuado por el tractor,

para evitar repeticiones sobre zonas que ya se han recorrido.

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-31-320.jpg)

![Memoria Descriptiva 23

Figura 12 - Sistema de guiado AutoPilot de Trimble. Sensorización y actuadores necesarios de implementar

(derecha).

Guiado de tractores con sistema de referencia local

Los sistemas de guiado basados en información local aprovechan la detección de

estructuras y características del entorno, a fin de localizar de forma relativa el

vehículo y permitir su guiado. Normalmente se basan en la detección de patrones de

plantación, surcos, o en diferencias entre zonas afectadas o no por una operación de

laboreo, para corregir la trayectoria del tractor.

Debido a la reducción del coste de los sistemas sensoriales, los métodos de guiado

que inicialmente utilizaban dispositivos mecánicos para detectar las hileras de

plantas, por ejemplo maíz, han sido sustituidos por otros sensores. Tecnologías que

hace 20 años eran inasequibles por su precio y reducidas prestaciones [Jahns, 1983]

como los sistemas de visión, los ultrasonidos o el láser comienzan a emplearse en la

actualidad. La integración de estos sensores, permite hoy en día ampliar el campo de

aplicación de los sistemas de guiado a cultivos sin necesidad de imponer un contacto

físico sensor-cultivo. Entre los sensores que no requieren contacto físico se

encuentran las cámaras, el láser, los sensores de ultrasonidos y los telémetros; siendo

las cámaras de visión las más difundidas [GARC04].

Guiado de tractores con cámara de visión. A pesar del elevado coste de desarrollo

de las aplicaciones basadas en imagen visual y los problemas asociados a los

cambios de luminosidad y polvo ambiental, las posibilidades de extracción de

conocimiento de las cámaras hacen que éstas sean el sistema sensorial más utilizado

para el control del guiado de un tractor. Por otro lado, el posicionamiento mediante

visión artificial permite aprovechar la estructura en surcos de las plantaciones y

utilizarla para controlar el robot. En esta línea se enmarcan el tractor guiado por

visión de la universidad de la universidad de Hokkaido que ha sido probado con

éxito en campos de espinacas [TORI00].

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-32-320.jpg)

![Memoria Descriptiva 24

Guiado de tractores con láser. El dispositivo láser, contrariamente a la cámara, es

independiente de los cambios de luminosidad. Sin embargo no es tan versátil como

una cámara y sólo puede aplicarse para la generación de mapas 2D de profundidad

de las estructuras presentes en el entorno que reflejan el haz de luz. Sí en la

operación de segar, la estructura o patrón de guiado es la diferencia de alturas entre

zona de cultivo cortado y sin cortar. A partir de la detección de este cambio, es

posible alinear el tractor Por la filosofía de ajuste que se sigue únicamente lo utilizan

cosechadoras y segadoras [GARC04].

Un ejemplo de este sistema e s el sistema comercial Laser Pilot de la empresa Claas

[CLAS07] que utiliza un láser para detectar zona cosechada y no cosechada, a fin de

alinear la cosechadora y optimizar el solapamiento entre zonas.

1.1.2.2.2 Sistemas de Navegación Autónoma

La autonomía es un concepto gradual y aunque el objetivo final de la robótica

aplicada a la agricultura el desarrollo de sistemas autónomos para la realización de

las tareas agrícolas, aún estamos lejos de una plataforma comercial autónoma. La

dificultad para reproducir los mecanismos de razonamiento y percepción humanos

provocan que hasta el momento, se han desarrollado únicamente plataformas

semiautónomas económicamente viables sólo en aquellos casos en los que el valor de

producto obtenido deja un margen de beneficio [STEN02].

Por otro lado existe cierta resistencia a la introducción de nuevas prácticas en

cultivos fundamentalmente por el aprendizaje que requiere la utilización de nuevas

tecnologías. Las máquinas semiautónomas implementadas permiten al operario

intervenir sólo en ocasiones excepcionales mientras supervisa la navegación de uno o

varios vehículos. En definitiva, aumentar la autonomía del robot consiste en reducir

el número de situaciones en las que es necesaria la intervención humana; y para ello

se requiere que los sistemas sean fiables y seguros.

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-33-320.jpg)

![Memoria Descriptiva 25

El alto grado de repetitividad que muestran la mayoría de las labores agrícolas y la

existencia de un supervisor humano, favorecen la automatización de vehículos

agrícolas con un diseño más conservador, ya que es posible delegar en el operario la

resolución de situaciones imprevistas complejas [GARC04].

A continuación se van a describir brevemente una serie de vehículos agrícolas,

algunos de ellos todavía son prototipos en fase de investigación mientras que otros

pueden encontrarse como accesorio de un tractor comercial. El interés de este breve

análisis es la investigación sobre los distintos sistemas de actuación que permiten

gobernar un tractor en vehículos con cierto grado de autonomía, ya que este es el tipo

de maquinaria agrícola que se pretende llevar a cabo en las instalaciones del IAI-CSIC

con el tractor AGRIA-HISPANIA 9940.

Tractor Autónomo desarrollado por NREC.

Uno de los principales impulsores de la robótica móvil aplicada lo constituye el

grupo NREC (Nacional Robotics Engineering Consortium). NERC es una entidad

dedicada al desarrollo de productos que incorporan tecnologías avanzadas al mundo

de la robótica y está integrada por investigadores de la NASA de la ciudad de

Pittsburg (Pensilvania, Estados Unidos) y la universidad de Carnegie Mellon. Uno de

los últimos y más importantes proyectos que han llevado adelante es un tractor

comercial (John Deere 6410) que ha sido validado en campos de naranjas en Florida

con recorridos de hasta 7 km. El vehículo opera en dos modos, entrenamiento y

semiautónomo. En el primer modo el operario conduce el tractor y graba datos del

recorrido mediante una consola auxiliar. En operación semiautónoma el tractor (o la

flota de tractores) sigue uno de los caminos previamente almacenados, visualizado en

la consola remota del operador (figura 13). Ante un evento inesperado, activa un

mensaje de alarma en la pantalla remota con la información pertinente.

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-34-320.jpg)

![Memoria Descriptiva 27

En el 2004 NREC dio un paso más en la mejora del tractor John Deere 6410,

ampliando su grado de autonomía, con el cual ya ante un obstáculo imprevisto no

simplemente se paraba y mandaba una señal de aviso, sino que gracias a una sistema

de procesamiento de la información del sistema de sensorización el tractor es capaz

de sortear el obstáculo y seguir con su labor (figura 15) [WELLI04].

Figura 15 - Tractor desarrollado por NREC con capacidad de evitar obstáculos.

En este mismo camino NREC también ha desarrollado una cosechadora autónoma

que es capaz de realizar su labor en el campo de cultivo y también tiene la capacidad

de detección de obstáculos inesperados. El sistema de control actúa sobre la

dirección, el control de la velocidad y sobre el freno de la misma forma que se

describió en el tractor John Deere 6410, y el sistema de posicionamiento está basado

en un receptor GPS, codificadores de posición de la rueda y giróscopo. Además la

cosechadora está dotada de un sistema de visión con tres módulos: un seguidor de

líneas de cultivo (para la detección del cereal cortado frente al no cortado), un

detector de final de campo y otro de obstáculos. [PILA99]

Segadora Automatizada desarrollada por NREC.

Este vehículo comercial adaptado para ser conducido de forma autónoma ha sido

desarrollado por NREC (Nacional Robotics Engineering Consortium) en

colaboración con la empresa de fabricación de maquinaria para jardinería Toro. El

objetivo era desarrollar un prototipo de cortacéspedes autónomo que pueda ser

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-36-320.jpg)

![Memoria Descriptiva 28

usado en el mantenimiento de una cancha de golf, el campo de hierba o en

mantenimiento de jardines (figura 16).

El cortacésped autónomo tiene una detección de obstáculos y un sistema de

localización sumamente fiable, ya que reconoce obstáculos verdaderos, es decir,

puede distinguir objetos tan pequeños como una pelota de golf y distinguirlos de

hierba alta. El sistema de detección de obstáculo incluye un láser que construye un

mapa de 3D del área delante del cortacésped. Este aprende y usa este mapa para

descubrir obstáculos a lo largo del camino ayudado de un sistema de localización por

GPS (el sistema de posicionamiento global) que la hacen muy exacto y fiable. Los

sistemas de actuación de vehículo son servoactuadores eléctricos lineales que actúan

sobre los tirantes de la dirección y sobre el pedal de freno del cortacésped

[STEN02b].

Figura 16 - Cortacésped Automático desarrollado por FREC.

Proyecto SAAPIN.

La automatización de este pequeño vehículo agrícola se ha llevado a cabo en el

Centro de Investigación y Tecnología Agroalimentaria (CITA). Consiste en un robot

automático que determina la salinidad de los suelos agrarios y quita las malas hierbas

mediante un módulo de escarda dotado de cepillos mecánicos sin afectar al cultivo y

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-37-320.jpg)

![Memoria Descriptiva 29

sin la utilización de herbicidas (Figura 17). El sistema de actuación permite controlar

en todo momento la dirección y la velocidad mediante servoactuadores eléctricos y la

posición es controlada mediante un sistema de posicionamiento global por GPS

[ARAG07].

Figura 17 - Proyecto SAAPIN.

Robot AURORA.

Se trata de un robot autónomo diseñado específicamente para invernaderos en la

Universidad de Málaga. AURORA consta de una plataforma octogonal móvil cuya

fuente de energía es un generador AC alimentado con gasolina (Figura 18). Su

sistema sensorial está compuesto por diferentes tipos de sensores de ultrasonidos:

digitales de rango corto y medio y analógicos de rango medio. Dispone de

codificadores de posición en las ruedas y cámara de vídeo para facilitar la

supervisión humana. La arquitectura de control consta de cinco niveles, usuario,

supervisor, generador de referencias, ejecutivo y “servo”. El nivel usuario gestiona

las comunicaciones con el usuario local. El nivel supervisor es un controlador

supervisor de secuencia que coordina el comportamiento global del sistema mediante

eventos de comienzo, de espera y temporizadores. El generador de referencias se

compone de un conjunto de comportamientos básicos, donde cada uno de ellos

produce un esquema de movimiento del robot: seguir pared, seguir pasillo, girar,

abrir boquilla, seguridad y avanzar. El ejecutivo controla los sensores internos y los

actuadores, e incluye un módulo para que el usuario pueda conducir manualmente el

robot. Finalmente el nivel “servo” controla la mecatrónica del vehículo. Los

comportamientos de navegación se ejecutan en secuencia, pero de modo concurrente

con el comportamiento de seguridad [MAND96].

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-38-320.jpg)

![Memoria Descriptiva 30

Figura 18 - Robot AURORA.

Sembrador de hortalizas desarrollado por SRI.

El objetivo del robot desarrollado en Silsoe Research Institute (SRI) del Reino Unido

es la navegación siguiendo líneas de cultivo para realizar una aplicación selectiva de

productos químicos, tras la detección y segmentación de las malas hierbas frente a

las hortalizas (Figura 19).

El sistema de navegación genera las consignas de guiado a partir de la ubicación de

éste con respecto a las líneas de cultivo, que actúan como los cables guía en

vehículos filoguiados industriales. A partir de la intersección entre las imágenes, de

la información de calibrado de la cámara, de la odometría y la brújula se reconstruye

el mapa del cultivo del que se deducen los parámetros de control. El robot navega de

modo autónomo con precisión entre líneas de cultivo detectando el final de surco y

girando [HAGE99].

El vehículo consta de dos ruedas tractoras con transmisión hidráulica independiente,

por lo que el giro se controla a través de electro-válvulas que actúan sobre los

motores hidráulicos de las dos ruedas de tracción. En este vehículo también se

controla la velocidad por medio del control del acelerador a través de un motor

eléctrico de CC que actúa sobre un sistema piñón-cremallera.

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-39-320.jpg)

![Memoria Descriptiva 31

Figura 19 - Robot para el tratamiento de hortalizas.

Vehículo autónomo para arrancar malas hierbas de la universidad de Halmstad

Se ha desarrollado en la universidad de Halmstad (Suecia) un robot móvil para

plantaciones orgánicas de remolacha, donde no es posible el uso de herbicidas. El

robot, figura 20, consta de dos sistemas de visión, uno frontal para guiado del

vehículo por reconocimiento de las líneas de remolachas y otro enfocado hacia el

suelo para distinguir las remolachas frente a las malas hierbas y calcular su posición.

La arquitectura de control está organizada en una capa de control y otra de

aplicación. Esto permite aislar el control de giro y arranque de hierbas de la capa de

aplicación, encargada de tareas de más alto nivel. A pesar de tratarse de un vehículo

autónomo, no incluye ningún mecanismo de detección de obstáculos [ASTR02], ni

se describen el control del giro.

Figura 20 -Vehículo autónomo para arrancar malas hierbas de la universidad de Halmstad.

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-40-320.jpg)

![Memoria Descriptiva 32

Robot ROJO.

La automatización de este vehículo cortacésped ha sido realizada por el grupo de

Percepción Activa del IAI-CSIC [GALE01].

El robot ROJO lleva incorporado dos actuadores neumáticos, uno para el control del

ángulo de giro de las ruedas delanteras y otro para el pedal de embrague/freno. Para

poder utilizar estos actuadotes se ha montado en el vehículo un compresor y un

calderín que comparten ambos sistemas de actuación. Las válvulas electro-neumáticas

empleadas en este sistema es un dispositivo todo/nada alimentado a 12V.

El control de las válvulas se realiza mediante una modulación de ancho de pulso

PWM (Pulse Width Modulation). Para ello se aplica a la electroválvula un mismo

voltaje durante diferentes intervalos de tiempo, controlando así el tiempo en el que la

electroválvula está abierta y, por tanto, la entrada de aire al cilindro traduciéndose en

la carrera recorrida. El compresor para la generación del aire comprimido se alimenta

de la energía mecánica procedente del movimiento del motor de encendido

provocado del tractor, de esta forma, siempre que el motor está en marcha el

compresor se encuentra en funcionamiento llenando el calderín de aire comprimido.

Figura 21 - Tractor ROJO.

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-41-320.jpg)

![Memoria Descriptiva 34

1.1.3 Automatización de un Vehículo

Agrícola

Un robot móvil tiene como elemento básico un vehículo que tenga capacidad de

movimiento de forma autónoma o con una cierta ayuda humana, en un

emplazamiento en el que únicamente conoce sus características generales, en la

mayoría de las ocasiones.

El tipo de vehículo a elegir o diseñar dependerá principalmente del entorno en el cual

el robot lleve a cabo su actividad. En aplicaciones terrestres de exteriores se

requieren vehículos que sean capaces de moverse por terrenos irregulares y que su

funcionamiento no se vea afectado por la variabilidad de las condiciones climáticas,

por lo que en la mayoría de las ocasiones se automatizan vehículos comerciales y se

prescinde de diseñar o construir prototipos específicos como ocurre en la mayoría de

los robots de aplicaciones interiores. Para la realización de tareas agrícolas o

navegación en campo abierto se emplean vehículos todo-terrero [REDT05] o

tractores comerciales, ya sean de ruedas o de orugas.

El desarrollo de un sistema de navegación ya sea para conducción teleoperada como

para un funcionamiento autónomo a partir de una plataforma comercial convencional

requiere siempre una larga etapa de diseño e integración de los sistemas de

actuación, percepción, comunicación y control.

Con el objetivo de desarrollar un sistema de actuación para vehículos móviles, de

posible aplicación en labores agrícola, se ha procedido a la automatización en los

talleres del Instituto de Automática Industrial del CSIC, de un tractor agrícola

diseñado y comercializado por la empresa AGRIA HISPANIA, que denominaremos

DÉDALO. Independientemente del tractor utilizado en esta ocasión, los sistemas de

actuación, sensorización y control han sido diseñados para poder ser implementados

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-43-320.jpg)

![Memoria Descriptiva 35

como un accesorio extra en cualquier vehículo comercial de las mismas

características.

La automatización de un vehículo implica en primer lugar el diseño e instalación de

unos actuadores que sustituyan a los mecanismos originales de control manual de la

conducción del vehículo, que fueron diseñados para ser accionados por los brazos y

piernas de un operario. La selección del tipo de actuadores a integrar constituye la

primera etapa en el proceso de automatización de cualquier vehículo y va a depender

fundamentalmente de: los controles que se deseen automatizar, las condiciones del

entorno y ambientales, y las características técnicas y funcionales del vehículo. La

siguiente consideración para incrementar la autonomía del sistema es la selección de

una dotación sensorial que le permita conocer su estado interno y el estado del

entorno, con el fin de cerrar los lazos de control de la conducción. En la elección de

los sensores se tienen en cuenta los mismos parámetros que en la elección de los

actuadores, si bien aquí habría que considerar la complejidad de interpretación de la

información suministrada por los sensores [GARC04].

El objetivo de este proyecto únicamente es el desarrollo de los sistemas de actuación

y la sensorización interna de estos actuadores pero siempre teniendo en cuenta el

sistema de procesado de la información, el sistema de comunicación con el operario,

soportado por un buen interfaz hombre-máquina, y el sistema de control borroso que

permitirán el guiado automático del vehículo.

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-44-320.jpg)

![Memoria Descriptiva 36

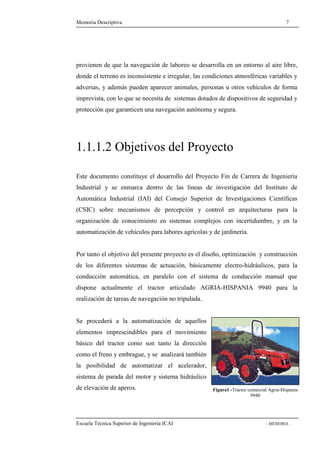

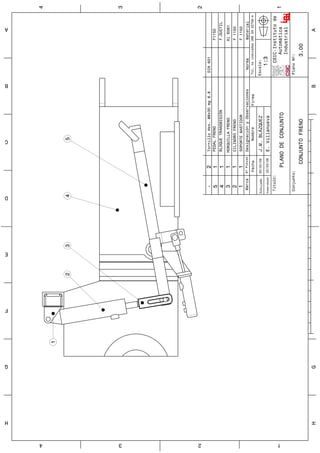

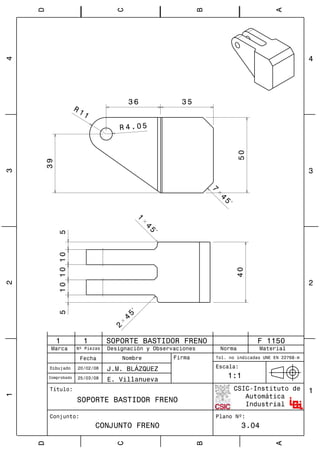

1.1.3.1 Características Generales

El vehículo a automatizar es un tractor agrícola comercial Modelo 9940, diseñado y

comercializado por la empresa española AGRIA-HISPANIA S.A. (Vizcaya). El

vehículo es un tractor agrícola de ruedas de pequeño tamaño que pertenece a la

familia de tractores articulados, cuya principal característica es el sistema de

dirección que al actuar sobre la zona central del vehículo le confiere una gran

maniobrabilidad. Es un tractor ideal para espacios reducidos y aplicaciones

especiales como pequeñas plantaciones, invernaderos, huertos, viveros, viñas e

incluso mantenimiento de jardines (Figura 22).

Figura 22 - Tractor comercial AGRIA-HISPANIA 9940 y tractor en las instalaciones del IAI-CSIC (derecha).

Las especificaciones generales de este vehículo son las siguientes [AGRI00]:

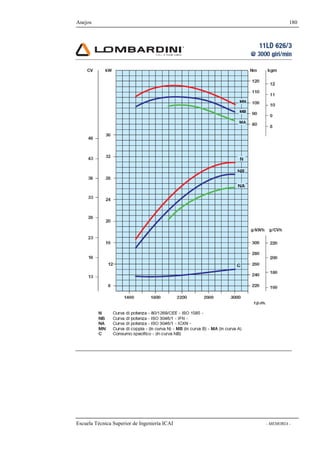

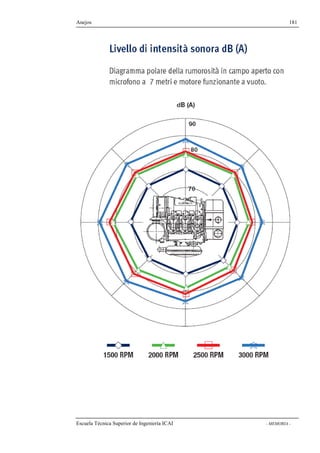

Dispone de un motor diesel refrigerado por aire, de 3 cilindros en línea, con

una cilindrada de 1870[cm3], capaz de desarrollar una potencia máxima de

30.8Kw (42CV) a 3000rpm. Es el modelo 11LD626-3 de la marca

Lombardini [Anejo III].

Alternador síncrono de imanes permanentes, con una tensión de salida de

12.5 V y capaz de proporcionar una corriente de 21A en condiciones de

máxima potencia (3000rpm) [Anejo III].

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-45-320.jpg)

![Memoria Descriptiva 37

Dispone de dos bombas hidráulicas de engranajes exteriores con un caudal

fijo de 7.5cm3/rpm y con una presión máxima de trabajo de 200Bar [Anejo

III].

La batería es de 12V con una capacidad de 44Ah y una corriente máxima de

210 A.

El peso de este tractor es de 1.242 kg, y puede lastrase hasta los 1.800 kg.

Dispone de una caja de cambios de 12 velocidades, 8 velocidades hacia

adelante y 4 para atrás. Su velocidad se encuentra entre 1,6km/h hasta

29km/h, con tracción a las cuatro ruedas y doble reducción final también en

las cuatro ruedas.

Su diferencial es doble sobre los dos ejes, con blocaje sobre ambos y

desbloqueo automático.

La dirección es hidrostática y la unidad de dirección es el modelo Orbitol”

de la casa danesa Danfoss [Anejo III].

Los frenos delanteros y traseros son independientes entre sí, actuando sobre

las reducciones de las ruedas. El freno trasero es de disco, con accionamiento

hidráulico.

Su elevador es hidráulico con dos cilindros y tiene capacidad para elevar

aperos de 1.500kg de peso. El enganche es a tres puntos con barra porta-herramientas

normalizada (Categoría 1 N, según la ISO 730).

Dispone de dos tomas de fuerza en la parte trasera. La inferior es

independiente de las velocidades, normalizado con giros de 540 y 1.000 rpm.

La superior está sincronizada con las velocidades. Hay la posibilidad de

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-46-320.jpg)

![Memoria Descriptiva 38

acoplar un remolque con tracción, sincronizando en todas ellas las

velocidades.

Las características dimensiónales del vehículo vienen descritas en la Figura 23 y en

la Tabla 1.

Figura 23 - Dimensiones tractor.

Característica Medida [mm]

A 1130

B 3168

C 1110

D 250

E 918

F (máx.) 1020

Tabla 1- Medidas del Tractor.

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-47-320.jpg)

![Memoria Descriptiva 41

Al cambiar de dirección en los vehículos de ruedas, las ruedas directrices rozan con

el suelo al girar sobre su superficie de apoyo. Las fuerzas de rozamiento entre la

superficie del neumático y el suelo son más intensas cuanto más rugoso sea el

neumático y el suelo, y más lentamente avance el vehículo. Estas circunstancias

agravantes se dan en los tractores agrícolas, por lo que si esta resistencia la tuviera

que vencer el conductor, debería hacer un gran esfuerzo muscular. Para solucionar

esta dificultad los vehículos agrícolas montan distintos sistemas de dirección que

facilitan dicha tarea, éstos pueden ser direcciones con reductores mecánicos (la más

antigua y la que requiere mayor esfuerzo), dirección asistida (mantiene una conexión

mecánica e hidráulica entre el volante y el mecanismo de dirección) [ARIAS76] o

como es el caso del tractor que estamos tratando, una dirección hidrostática, Figura

25.

Figura 25 -Dirección Asistida (Izquierda) y Dirección Hidrostática (Derecha).

El tractor Agria 9940 dispone de una dirección hidrostática en la que no se mantiene

ninguna relación mecánica entre el volante y el cilindro que mueve relativamente la

parte delantera y trasera del tractor. La fuerza de accionamiento de la dirección es

conseguida mediante un cilindro hidráulico por lo que no se requiere una gran fuerza

muscular para cambiar la trayectoria. El circuito básico de dirección se compone de

un depósito, una bomba, el cilindro anteriormente mencionado y una unidad de

dirección extremadamente compleja que consigue enviar al cilindro un volumen de

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-50-320.jpg)

![Memoria Descriptiva 42

aceite proporcional al ángulo girado por el volante [GILS98]. Esta unidad de

dirección es el modelo “Orbitol” de la casa danesa Danfoss [Anejo III].

Figura26- Elementos de la dirección hidrostática: 1) Depósito, 2) Bomba, 3) Cilindro Hidráulico y 4) unidad de

dirección Orbitol

Automatizar la dirección requiere instalar un actuador que bien actuando sobre el

cilindro hidráulico ya instalado o bien actuando sobre la unidad de dirección haga al

tractor girar. La fuerza o momento necesario para actuar sobre la dirección son las

siguientes [sección 1.2.1]:

Momento necesario para hacer girar la unidad de dirección: 6,6 [Nm].

Fuerza necesaria para mover de forma relativa la parte delantera y trasera del

tractor en condiciones más desfavorables: 19103.8 [N]

Como se puede apreciar, el momento para mover la unidad de dirección es de un

orden de magnitud pequeño, mientras que si reemplazamos el cilindro hidráulico por

otro actuador lineal la fuerza que éste debería de proporcionar es relativamente

grande.

Existen una serie de alternativas y elementos para automatizar la dirección con sus

respectivas ventajas e inconvenientes, pero si tenemos en cuenta las fuerzas

necesarias de accionamiento mencionadas anteriormente, la sencillez del sistema a

instalar, la fiabilidad y el coste económico de éste, el bajo nivel de ruido necesario,

la estética, la necesidad de controlar de forma precisa el giro y que el tractor tiene

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-51-320.jpg)

![Memoria Descriptiva 45

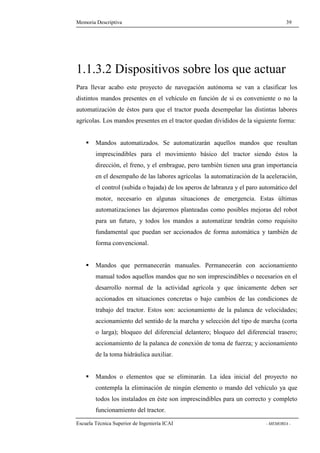

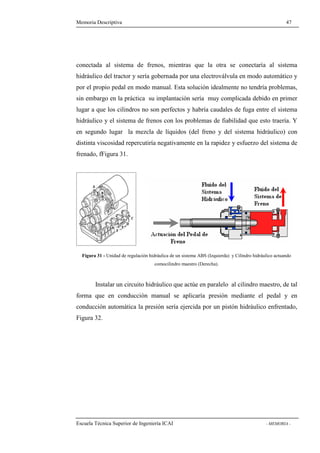

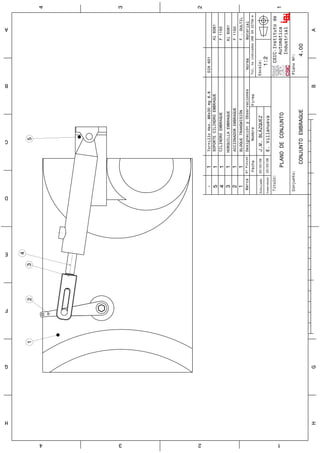

El proceso de frenado consiste en una fricción entre la superficie fija contra la

superficie móvil, convirtiéndose la energía mecánica de rotación en energía

absorbida en calor que se disipa por radiación a la atmósfera. En función de cómo se

actúe sobre la parte móvil los frenos se clasifican en frenos de cinta, frenos de

tambor interiores o exteriores, o frenos de disco. Y en función de cómo sea en mando

o modo de actuación sobre dichos frenos estos se clasifican en accionamiento

mecánico, accionamiento neumático o accionamiento hidráulico [ARIAS76].

El tractor Agria 9940 dispone de frenos en las cuatro ruedas, pero sólo los frenos

situados en las dos ruedas traseras son los frenos de servicio, y estos son frenos de

disco accionados de forma hidráulica y para una mayor eficacia están actúan sobre

las reducciones de las ruedas, Figura 29.

Figura 29 - Detalle de las reducciones de las ruedas donde actúan los frenos de disco (Izquierda) y

frenos de disco del tractor AGRIA-HISPANIA 9940 (Derecha).

El circuito básico del freno se compone de un depósito de reserva de líquido de

frenos, de un vástago de empuje que es accionado por el pedal del freno, de un

pistón, de dos discos de freno, de cuatro pastillas de freno, de un cilindro maestro,

dos pinzas de freno para cada una de las ruedas y los latiguillos de conexión, Figura

30.

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-54-320.jpg)

![Memoria Descriptiva 46

Figura 30 -Sistema de freno del tractor Agria 9940. 1)Depósito reserva, 2) Vástago , 3)Pistón , 4)Latiguillo,

5)Disco, 6)Pastilla;, )Pistón, 8)Pinza, 9)Cilindro Maestro (Derecha).

Automatizar el sistema de freno requiere instalar un elemento que bien actuando

sobre el propio líquido de frenos, proporcionándole presión, o bien actuando sobre el

pedal de freno existente haga al tractor frenar. La presión o fuerza necesaria para

actuar sobre el sistema de freno son las siguientes [sección 1.2.1]:

Presión hidráulica en el circuito de freno necesaria para detener el tractor en

las condiciones más desfavorables: 55Bar

Fuerza necesaria sobre el cilindro maestro para actuando sobre el pedal de

freno detener el tractor en las condiciones más desfavorables: 1600 N

Existen una serie de alternativas y elementos para automatizar el sistema de frenos

con sus respectivas ventajas e inconvenientes, entre los que destacan:

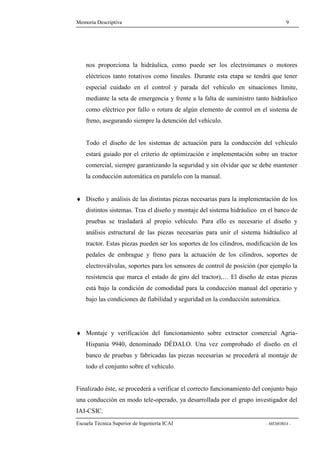

Actuar sobre el circuito de frenos mediante:

Una bomba hidráulica como la instalada en los sistemas ABS de tal forma

que permita un conducción convencional del tractor y cuando esté funcionando en

modo autónomo pueda ser frenado mediante un impulso eléctrico que activaría dicha

bomba (Figura 31).

Cilindro hidráulico actuando como cilindro maestro. Consistiría en un

cilindro hidráulico de doble efecto de tal manera que una de sus salidas estuviera

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-55-320.jpg)

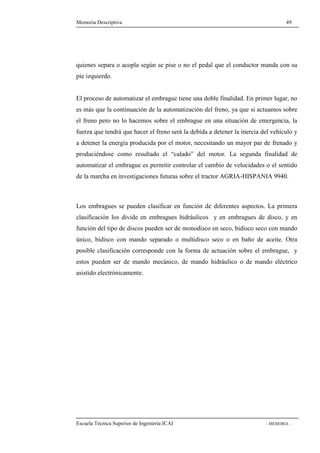

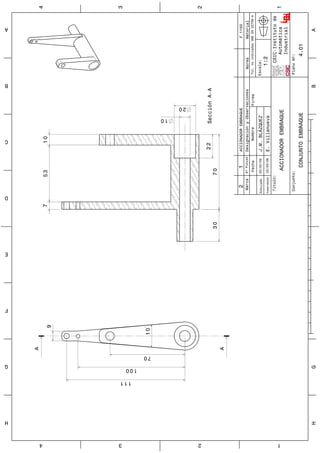

![Memoria Descriptiva 51

Figura 34 -Sistema hidráulico de accionamiento del embrague (Izquierda) y Cilindro receptor para accionar la

lengüeta del diafragma (Derecha).

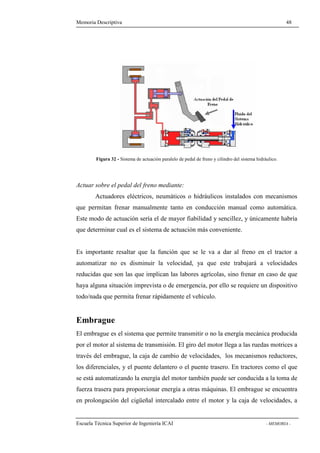

Actuar sobre el pedal de embrague por medio de actuadores eléctricos, neumáticos o

hidráulicos instalados con mecanismos que permitan embragar manualmente tanto en

conducción manual como automática. Este modo de actuación sería el de mayor

fiabilidad y sencillez, y únicamente habría que determinar cual es el sistema de

actuación más conveniente.

Automatizar el sistema de embrague requiere instalar un elemento que, actuando

sobre el pedal del embrague o las diferentes partes mecánicas de éste, haga al tractor

embragar y desembragar. La fuerza necesaria para actuar sobre el sistema de

embrague y la velocidad máxima de desembrague para que el tractor no se cale son

las siguientes [sección 1.2.1]:

Momento necesario para desembragar: 73 [Nm]

Velocidad máxima de embrague: Dependerá de la carrera del actuador, pero

el tiempo de embragado deberá ser superior a 5 [s].

Es importante resaltar que la función que se le va a dar al embrague en el tractor

requiere un dispositivo todo/nada que permita embragar rápidamente y desembragar

a una velocidad máxima tal que no se “cale el motor.

Acelerador

El acelerador es el dispositivo que permite controlar la entrada de combustible al

motor a través de los inyectores dando como resultado que el motor incremente o

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-60-320.jpg)

![Memoria Descriptiva 53

Automatizar el acelerador requiere instalar un actuador que mueva el mando de la

inyección, Figura 35, que la velocidad de éste sea tan reducida que permita el

perfecto control del régimen de giro del motor, y que el sistema tenga una

retroalimentación que permita conocer cuanto está acelerado el motor. La fuerza o

momento necesario para actuar sobre el mando de la inyección es la siguiente

[sección 1.2.1]:

Momento necesario para hacer girar la unidad de inyección: 4.2 [Nm].

Velocidad máxima de actuación: Suponiendo una carrera de 20[mm] la

velocidad tendrá que ser menor de 1.5 [mm/s].

Para el caso de la aceleración las diversas alternativas son complejas y de poca

fiabilidad, por lo que la mejor solución es un actuador lineal eléctrico que es ya

utilizado en la regulación de regímenes de giro de motores diesel de generadores

eléctricos, Figura 36.

Figura 36 - Actuador lineal de la gama Júnior de la marca el ero.

Elevación de Aperos

El sistema de enganche de tres puntos de los aperos hace que estos y el tractor se

unan de forma solidaria formando un solo cuerpo. Esta unión no permanece fija, sino

que permite movimientos para que la posición relativa del apero respecto al tractor se

adapte a las condiciones de trabajo. Los brazos elevadores hacen descender a los

aperos hasta la profundidad de trabajo deseada, varían esa profundidad al cambiar las

condiciones de trabajo y los eleva para desplazarse con facilidad por los caminos o

girar ágilmente en las cabeceras.

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-62-320.jpg)

![Memoria Descriptiva 54

La automatización del sistema de elevación de aperos supone conferirle al vehículo

una mayor calidad en los trabajos que sean realizados de forma autónoma, ya que al

igual que cuando el tractor es conducido de forma manual el operario necesita

controlar la profundidad de los surcos, la altura de la siega, etc., y estas mismas

necesidades existen durante el funcionamiento autónomo.

El tractor Agria 9940 dispone de un elevador es hidráulico con dos cilindros y tiene

capacidad para elevar aperos de 1.500kg de peso. El enganche es a tres puntos con

barra porta-herramientas normalizada (Categoría 1 N, según la ISO 730). Este

elevador es controlado por el operario mediante una válvula hidráulica distribuidora,

Figura 37.

Figura 37 -Válvula distribuidora de control de apero (Izquierda) y enganche tripuntal del tractor Agria 9940

(Derecha).

Automatizar el elevador requiere instalar un actuador que mueva el mando de la

válvula distribuidora, o bien un sistema de actuadotes o válvulas que sean capaces de

elevar aperos de hasta 1500kg de peso. Los requisitos necesarios para actuar sobre

los aperos son [sección 1.2.1]:

Fuerza de accionamiento del mando de la válvula distribuidora:10[N]

Fuerza que deben realizar los actuadores lineales para elevar los aperos:

38207.6[N]

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-63-320.jpg)

![Memoria Descriptiva 56

Figura 38 - Tirador parada de motor (Izquierda) y palanca de corte de inyección (Derecha).

Automatizar el sistema de parada requiere instalar un actuador que mueva el mando

de corte de inyección. Los requisitos necesarios para actuar sobre es mando son en

primer lugar un dispositivo todo/nada que actúe durante 3-5 segundos sobre el

mando de corte de inyección y en segundo lugar que pueda vencer la fuerza

resistente de dicho mando [sección 1.2.1]:

Momento de accionamiento del corte de inyección: 1.5[Nm]

Existen diversas alternativas para realizar esta función pero la más simple,

económica y fiable es un electroimán pilotado que actúe sobre dicho mando.

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-65-320.jpg)

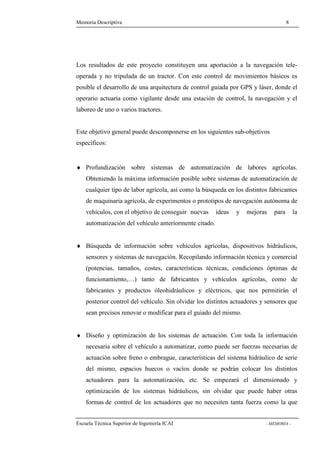

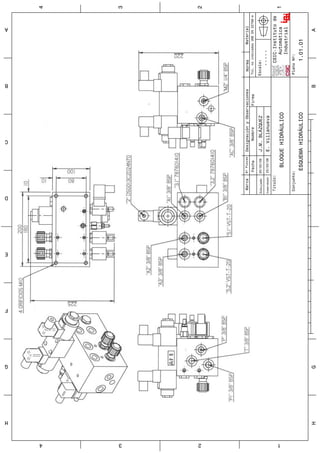

![Memoria Descriptiva 63

1

2

3

Instalación

Eléctrica

del tractor

4

5

6

7

Figura 39 - Esquema del sistema eléctrico de accionamiento integrable en el tractor. 1) Regulador, 2) Alternador,

3) Batería, 4) Fusibles, 5) Elementos de Mando, 6)Actuadores eléctricos y 7) Cables o elementos de Conexión.

En la sección 1.2.2.1 de este documento, se ha desarrollado un análisis de los

elementos que compondrían la instalación del sistema de actuación si este fuera

completamente eléctrico, y los resultados han sido:

Elemento Aplicación Corriente

Nominal

Par/Fuerza

Nominal

Fiabilidad

Sistema Coste

Motor Dirección 5.4 A 5 Nm ( 5/10 )

113 €

(+15%)

Actuador lineal Freno 3,2 A 1000 N ( 5/10 ) 602 €

Actuador lineal Embrague 3,2 A 1000 N ( 5/10 ) 602 €

Actuador lineal Acelerador 1,2 A 1700 N ( 6/10 ) 452 €

Actuador lineal Aperos 2,5A 300 N ( 4/10 ) 428 €

Electroimán Parada 1,42 A 50 N ( 6/10 ) 52 €

Batería General 44Ah/245A (--) (--) 150 €

Alternador General 21 A (--) (--) 175 €

Accesorios/Cables General [15%] 2,2 A (--) (--) [15%] 386€

TOTAL ( 5.1/10 ) 3.017 €

Tabla 2 -Resumen de elementos Sistema Eléctrico.

Como se puede observar en la Tabla 2, el precio de la instalación sería de 3000€. El

índice de fiabilidad4 es (5.1/10) lo que muestra que es un posible sistema de control

4 El índice de Fiabilidad es un factor en la cual se han incluido factores como la facilidad de

implementación o sencillez del montaje, modificaciones necesarias en el tractor, fiabilidad o

posibilidad de fallo de la instalación, posibilidad de funcionamiento automático y manual, precisión

en el posicionamiento y nivel estético, ya que es un producto que se pretende vender.

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-72-320.jpg)

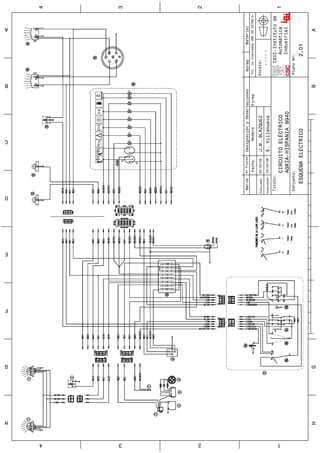

![Memoria Descriptiva 66

Figura40-Esquema del sistema neumático de accionamiento integrable en el tractor. 1)Compresor, 2)Filtro,

3)Válvula Limitadora de Presión, 4)Calderín, 5)Elementos Lubricador y Regulador de Presión, 6)Válvulas

Distribuidoras y 7) Actuadores Neumáticos.

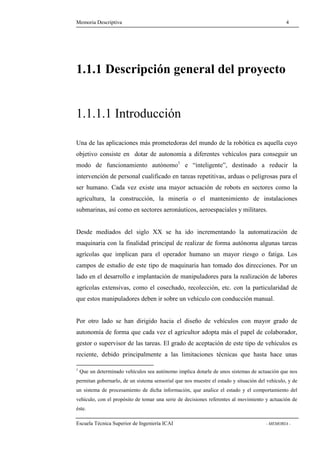

En la sección 1.2.2.2 de este documento, se ha desarrollado un análisis de los

elementos que compondrían la instalación del sistema de actuación si este fuera

completamente neumático, y los resultados han sido:

actuación Potencia Fiabilidad

Elemento Aplicación Sección de

Sistema Coste

Motor Dirección 3.8cm2 19.2W ( 2/10 )

150€

(+50%)

Cilindro Simple Freno 11.65cm2 27.9W ( 6/10 ) 40€

Cilindro Simple Embrague 14.92cm2 26.8W ( 6/10 ) 40€

Cilindro Simple Acelerador (--) (--) (--) (--)

Cilindro Doble Aperos 0.16cm2 25W ( 4/10 ) 50€

Cilindro Simple Parada 0.64cm2 26.8W ( 5/10 ) 40 €

Calderín General 15L (--) (--) 150 €

Compresor General 7Bar-3L/s (--) (--) 200€

Electro-válvulas General (--) 250W (--) 1000€

Accesorios/Cables General 0.16cm2 (--) (--) [15%] €

TOTAL ( 4.5/10 ) 2010 €

Tabla 3 - Resumen de elementos Sistema Neumático.

Como se puede observar en la Tabla 3, el precio de la instalación sería de 2010€. El

índice de fiabilidad5 es (4.5/10) lo que muestra que es un posible sistema de control

5 El índice de Fiabilidad es un factor en la cual se han incluido factores como la facilidad de

implementación o sencillez del montaje, modificaciones necesarias en el tractor, fiabilidad o

posibilidad de fallo de la instalación, posibilidad de funcionamiento automático y manual, precisión

en el posicionamiento y nivel estético, ya que es un producto que se pretende vender.

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-75-320.jpg)

![Memoria Descriptiva 69

Figura 41 -Esquema del sistema hidráulico de accionamiento integrable en el tractor. 1) Depósito, 2)

Filtro, 3) Bomba, 4) Válvula Distribuidora con Válvula Limitadora de Presión Integrada, 5) Actuador

Hidráulico, y 6) Conductos Hidráulicos.

En la sección 1.2.2.3 de este documento, se ha desarrollado un análisis de los

elementos que compondrían la instalación del sistema de actuación si este fuera

completamente eléctrico, y los resultados han sido:

actuación Potencia Fiabilidad

Elemento Aplicación Sección de

Sistema Coste

(--) Dirección (--) (--) ( 9/10 ) (--)

Cilindro Simple Freno 87.18mm2 27.9W ( 7/10 ) 102€

Cilindro Simple Embrague 111.9mm2 26.8W ( 7/10 ) 102€

(--) Acelerador (--) (--) (--) (--)

(--) Aperos (--) (--) ( 9/10 ) (--)

(--) Parada (--) (--) (--) (--)

Electroválvulas General (--) 250W (--) 3000€

Accesorios

/Latiguillos General 0.16cm2 (--) (--) [15%] €

TOTAL ( 8/10 ) 3700€

Tabla 4 - Resumen de elementos Sistema Hidráulico.

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-78-320.jpg)

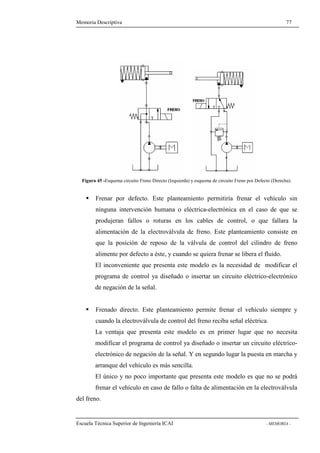

![Memoria Descriptiva 72

sistema más rentable relación precio-potencia, ya que no se necesita una gran fuerza

de accionamiento y la utilización de este mando es ocasional.

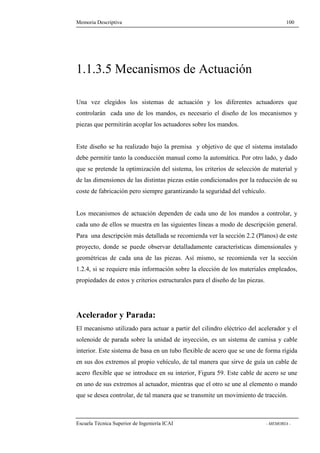

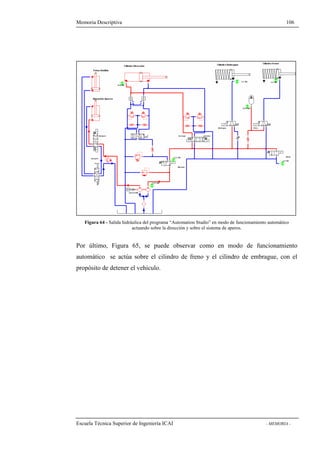

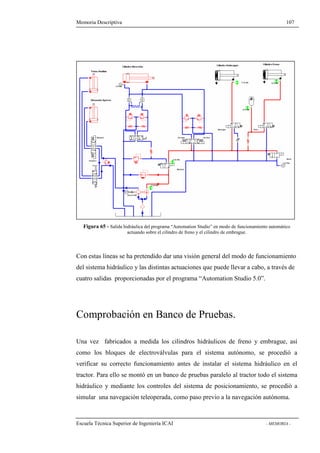

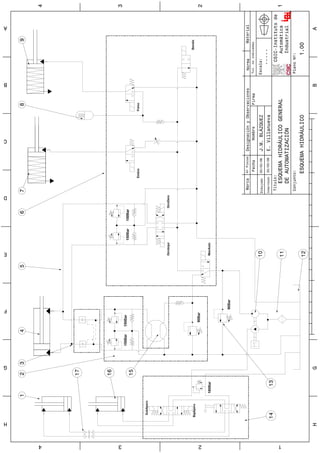

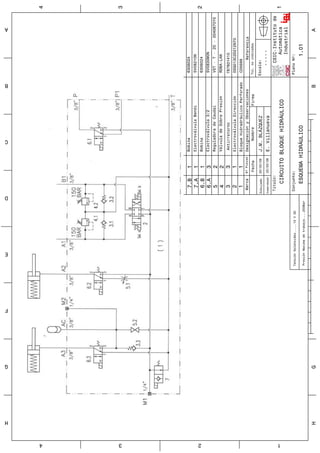

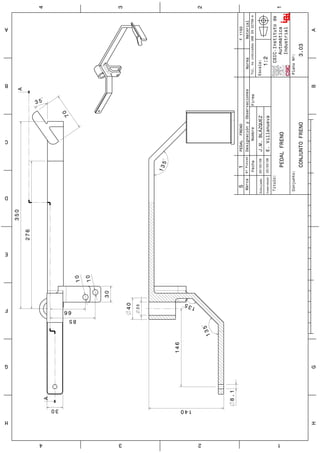

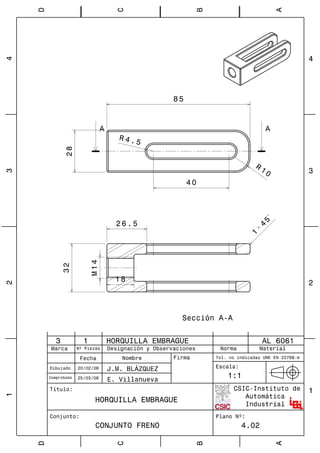

1.1.3.4.1 Sistema Hidráulico

El sistema hidráulico implantado en el tractor Agria 9940 es utilizado en la

automatización de la dirección, el freno, el embrague y el sistema de elevación de

aperos. Estas modificaciones en el tractor se han hecho basándose en recursos de

fábrica del tractor como el cilindro de dirección y el de aperos, pero sobre todo

basándose en las bombas hidráulicas existentes en el tractor comercial. Todo este

sistema se ha implantado sobre el circuito hidráulico de serie del tractor [Plano Nº 4],

y se ha diseñado y logrado no eliminar ninguna de las funciones que éste

proporcionaba.

Es fundamental mencionar y destacar antes de continuar con estas líneas, que todo el

cálculo y desarrollo del sistema de control hidráulico se basa en controlar los

actuadores mediante el efecto que produce en estos el paso de caudal, y no

mediante el control de la presión en el circuito. Esta es una hipótesis de partida no

solo para el diseño de los sistemas de actuación, sino también para el diseño de los

sistemas y programas de control y posicionamiento.

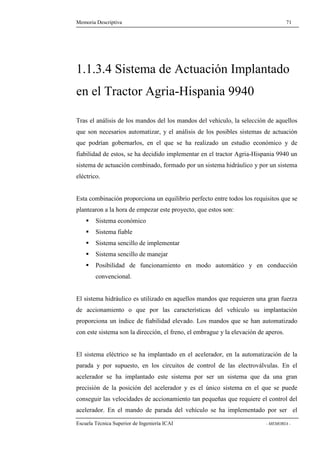

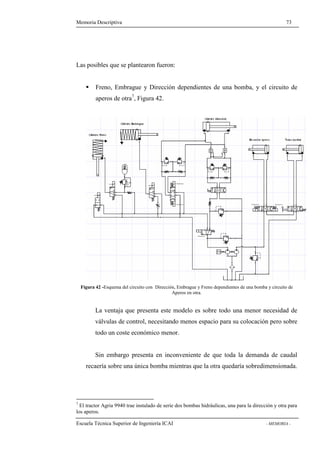

Para el diseño de este sistema se plantearon diferentes circuitos y configuraciones

con el objetivo, en primer lugar de asegurar el abastecimiento de fluido a los distintos

cilindros, y en segundo lugar mantener la presión máxima de trabajo tanto en la

dirección, freno y embrague que es de 90Bar como en el circuito de aperos, que es

180Bar.

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-81-320.jpg)

![Memoria Descriptiva 78

El circuito implantado en el tractor Agria-Hispania 9940 y al que corresponderán

todos los análisis y desarrollos de este proyecto es, Figura 42:

Dirección, Freno y Embrague alimentados por una bomba y Circuito de

Aperos alimentado por otra.

Frenado directo.

Descrito y analizado el circuito hidráulico implantado en el tractor, se va a proceder a

describir y justificar cada uno de los elementos que lo componen, tanto las

características de diseño, como las características de los finalmente implantados.

Cilindros Hidráulicos.

El circuito hidráulico implantado en el tractor comercial consta de cuatro cilindros,

dos de ellos instalados de serie en el tractor y otros dos instalados debido a este

proyecto, y sus características son:

Cilindro de Dirección:

El cilindro utilizado para controlar la dirección en funcionamiento autónomo y

manual es el cilindro que viene instalado de serie en el tractor, y su función es crear

un movimiento relativo entre la parte delantera y trasera del vehículo dando lugar al

giro. Está instalado perpendicular al eje de giro del tractor, y es controlado por el

“orbitrol” de la dirección o por la electroválvulas del modo automático.

Las características de este cilindro son [sección 1.2.3.1]:

-Cilindro de doble efecto.

-Diámetro del pistón: 52mm

-Diámetro del Vástago: 25mm

-Carrera Útil: 87mm

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-87-320.jpg)

![Memoria Descriptiva 79

-Presión máxima: 220Bar

-Sistema de sujeción del cilindro y el vástago por charnela.

Figura 46 - Esquema de un cilindro hidráulico de doble efecto (Izquierda) y cilindro hidráulico de la dirección

del tractor Agria 9940(Derecha).

Cilindro de Aperos:

El sistema de elevación de aperos se compone de dos cilindros de simple efecto sin

resorte para el retorno (los cilindros se recogen por el propio peso de los aperos) que

vienen de serie en el tractor.

Son controlados por una válvula distribuidora que es accionada eléctricamente, lo

que permite que sean controlados fácilmente en modo automático y a través de los

pulsadores en modo manual.

Las características de este cilindro son [sección 1.2.3.1]:

-Cilindro de simple efecto sin resorte de retorno.

-Diámetro del pistón: 52mm

-Carrera Útil: 150mm

-Presión máxima: 220Bar

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-88-320.jpg)

![Memoria Descriptiva 80

Figura 47 -Esquema de un cilindro hidráulico de simple efecto (Izquierda) y cilindro hidráulico de elevación de

aperos del tractor Agria 9940(Derecha).

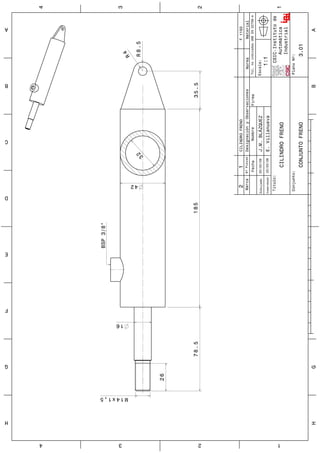

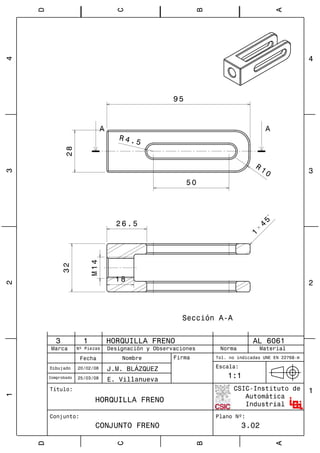

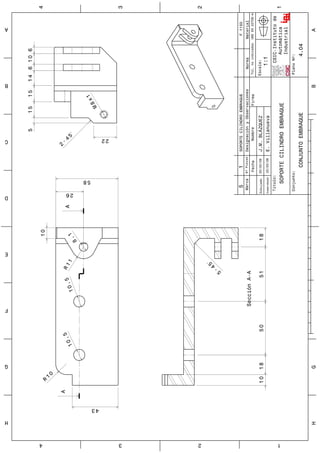

Cilindro de Freno:

El cilindro utilizado para controlar el freno es un cilindro de simple efecto de

tracción con muelle de retorno que ha sido diseñado en este proyecto y

posteriormente modificado para el tractor Agria 9940, Figura 48.

Se ha instalado actuando a tracción sobre el pedal del freno en la parte inferior

derecha del asiento del conductor, con la intención de protegerlo de posibles golpes y

buscando una posición que permita los dos modos de conducción y que sea en la

medida de lo posible estética.

El cilindro es controlado por una electroválvula distribuidora en el caso de

conducción automática, y en conducción convencional no será necesaria la

manipulación de este.

Las características generales de este cilindro son [Plano Nº 10]:

-Cilindro de simple efecto a tracción con muelle de retorno.

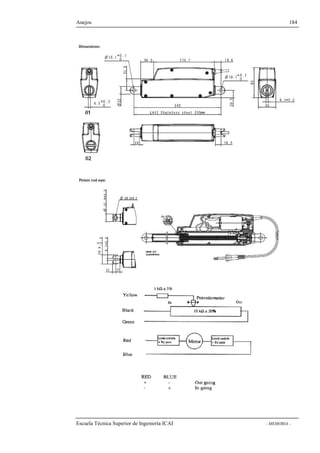

-Diámetro del pistón: 32mm

-Diámetro del Vástago: 16mm

-Carrera Útil: 50mm

-Presión máxima: 220Bar

-Sistema de sujeción del cilindro por charnela y el vástago roscado.

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-89-320.jpg)

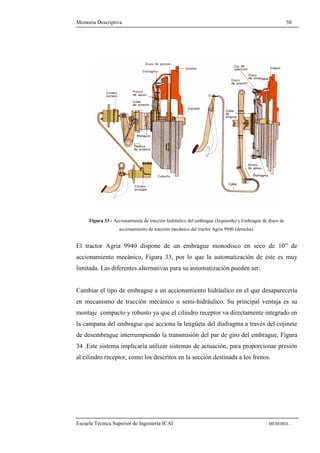

![Memoria Descriptiva 81

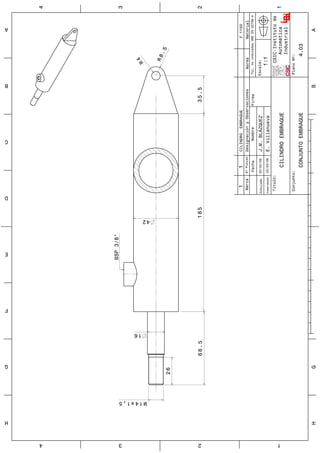

Cilindro de Embrague:

El cilindro utilizado para controlar el embrague es un cilindro de simple efecto de

tracción con muelle de retorno, Figura 48, que al igual que el cilindro del Freno, ha

sido diseñado en este proyecto y posteriormente instalado en el tractor Agria 9940.

Figura 48 - Esquema de un cilindro hidráulico de simple efecto a tracción (Izquierda) y cilindro hidráulico de

elevación del freno y el embrague del tractor Agria 9940 (Derecha).

Se ha instalado actuando a tracción sobre el pedal del embrague, en el lateral

izquierdo del motor, con la intención de protegerlo de posibles golpes y buscando

una posición que permita los dos modos de conducción y que sea en la medida de lo

posible estética.

El cilindro es controlado por una electroválvula distribuidora en el caso de

conducción automática, y en conducción convencional no será necesaria la

manipulación de éste.

Las características generales de este cilindro son [Plano Nº 17]:

-Cilindro de simple efecto a tracción con muelle de retorno.

-Diámetro del pistón: 32mm

-Diámetro del Vástago: 16mm

-Carrera Útil: 40mm

-Presión máxima: 220Bar

-Sistema de sujeción del cilindro por charnela y el vástago roscado.

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-90-320.jpg)

![Memoria Descriptiva 82

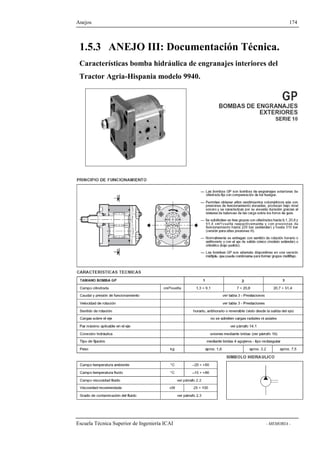

Bombas Hidráulicas.

El tractor comercial, estaba equipado de serie con dos bombas de engranajes

exteriores que están acopladas, mediante correa dentada, al eje del cigüeñal. Estas

dos bombas tienen sus respectivas curvas de funcionamiento [Anejo III] y como

cumplen los requisitos de diseño de caudal y presión para el nuevo circuito, Figura

42, se han conservado.

Figura 49 - Bombas Hidráulicas instaladas en el tractor Agria 9940.

La presión nominal de trabajo de estas bombas depende del circuito al que

suministren, siendo de 90Bar para el circuito de Dirección, Freno y Embrague, y de

180Bar para el circuito de aperos.

Como se demuestra en la sección 1.2.3.1, las bombas existentes de serie en el tractor,

Figura 49, cumplen con los criterios de diseño, siendo capaces de proporcionar el

caudal suficiente para que los tiempos de frenado en caso de emergencia no superen

1segundo. Esta es la razón por la que se han utilizado para la automatización del

vehículo.

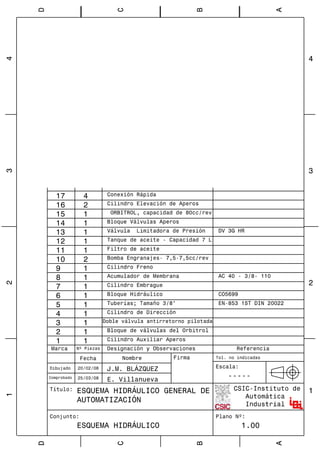

Válvulas y Elementos Lógicos de Control.

Las válvulas y los elementos de control son los dispositivos gobiernan el paso de

fluido en una dirección u otra con el propósito final de actuar sobre los distintos

cilindros y asegurar la integridad del circuito.

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-91-320.jpg)

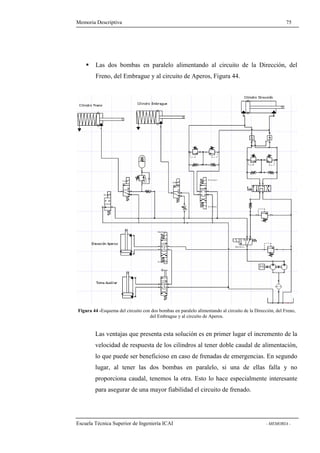

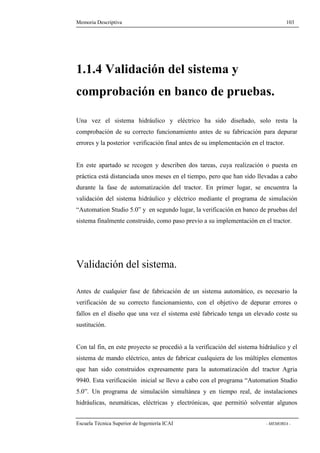

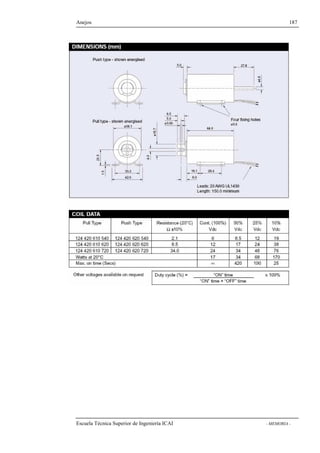

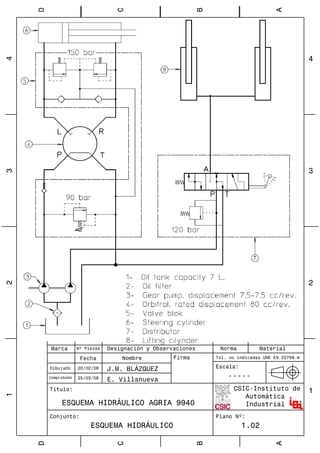

![Memoria Descriptiva 84

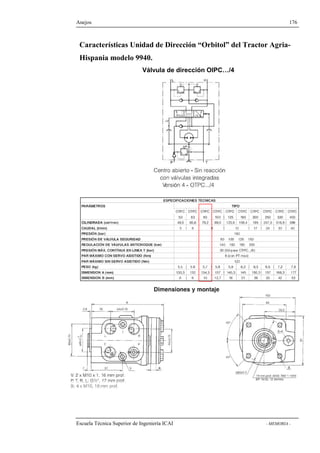

Válvulas y elementos Lógicos del circuito de Dirección, Freno y Embrague:

Este circuito es el mostrado en la Figura 51, y las válvulas que los componen son:

1) Electroválvula Bendi: Es una válvula distribuidora direccional de dos vías y

dos posiciones accionada eléctricamente y de recuperación por resorte. Su

función es cortar el paso de fluido al depósito cuando se acciona el freno, el

embrague o la dirección, y permitir el paso de fluido cuando ninguno de

estos controles es accionado, evitando que se pierda potencia en las válvulas

limitadoras de presión. Su solenoide es controlado por el sistema de control y

navegación. Este elemento ha sido instalado bajo este proyecto en el tractor,

se encuentra dentro del bloque de automatización [Plano Nº 3], sus

características quedan recogidas en el Anejo III y los criterios para su

selección son los calculados en la sección 1.2.3.1.

2) Electroválvula de accionamiento del freno: Es una válvula distribuidora

direccional de tres vías y dos posiciones accionada eléctricamente y de

recuperación por resorte. Su función es dirigir el fluido procedente de la

válvula de selección de modo al cilindro de freno y su solenoide es

controlado por el sistema de control y navegación. Este elemento ha sido

instalado bajo este proyecto en el tractor, se encuentra dentro del bloque de

automatización [Plano Nº 3], sus características quedan recogidas en el Anejo

III y los criterios para su selección son los calculados en la sección 1.2.3.1.

3) Acumulador: Es un acumulador de membrana empleado para asegurar en

todo momento presión en el circuito de freno. La válvula limitadora de

presión que lleva instalado evita que se produzcan sobre-presiones en el

acumulador. Este elemento ha sido instalado bajo este proyecto en el tractor,

y sus características quedan recogidas en el Anejo III y los criterios para su

selección son los calculados en la sección 1.2.3.1.

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-93-320.jpg)

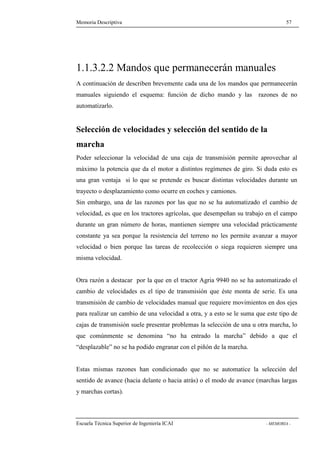

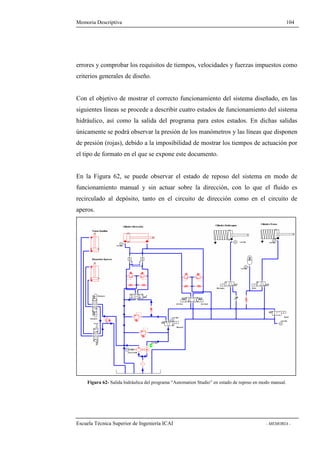

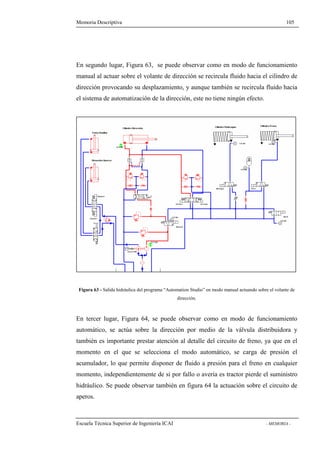

![Memoria Descriptiva 85

Cilindro Embrague

Embra

ManAuto

12 11

GiroIzqui

GiroDere

6

10

7

9

2 4 5

8

3

Figura 51 - Esquema del circuito de Dirección, Freno y Embrague.

Cilindro Freno

Bendix

Freno

4) Válvula Antirretorno: Es una válvula con cierre forzado que únicamente

permite el paso de fluido en un sentido. Su función es permitir es el paso de

fluido a la electro-válvula del freno pero impedir que éste retroceda con lo

que gracias al acumulador se tiene siempre una reserva de presión para poder

actuar sobre el freno. Este elemento ha sido instalado bajo este proyecto en el

tractor, se encuentra dentro del bloque de automatización [Plano Nº 3], sus

características quedan recogidas en el Anejo III y los criterios para su

selección son los calculados en la sección 1.2.3.1.

1

Escuela Técnica Superior de Ingeniería ICAI - MEMORIA -](https://image.slidesharecdn.com/486aac8e2f997-140928132536-phpapp02/85/486aac8e2f997-94-320.jpg)

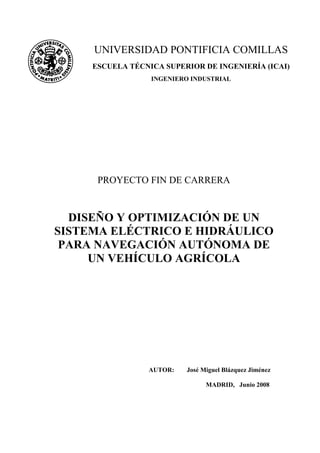

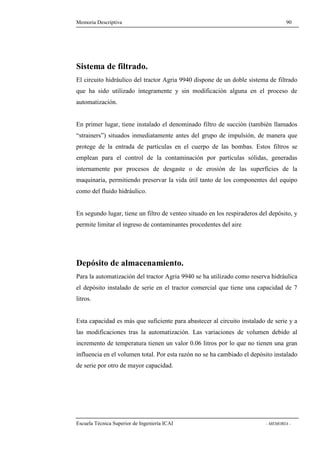

![Memoria Descriptiva 86