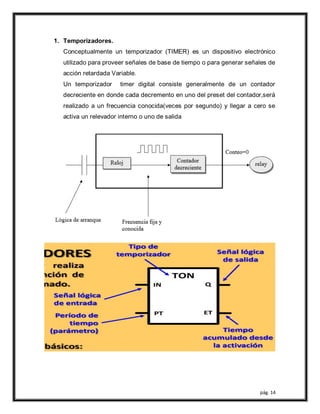

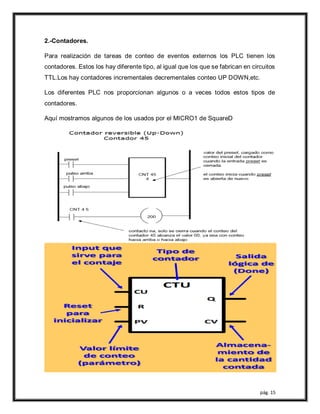

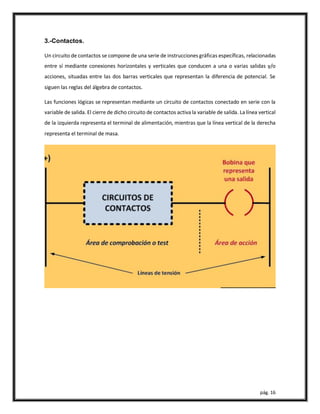

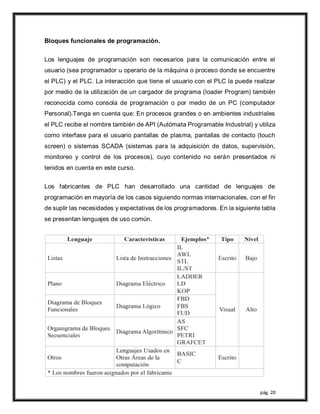

Este documento presenta información sobre controladores lógicos programables (PLC). En la página 1 se presenta el título del trabajo de investigación y los nombres de los estudiantes. En las páginas 2-3 se define un PLC y se explica brevemente su historia y usos. Finalmente, en las páginas siguientes se describen diversos componentes y funciones de un PLC como contactos, bobinas, temporizadores, contadores y sensores de temperatura.