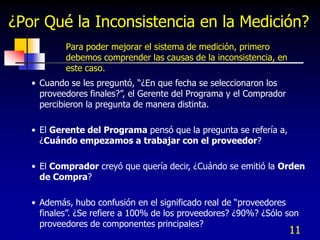

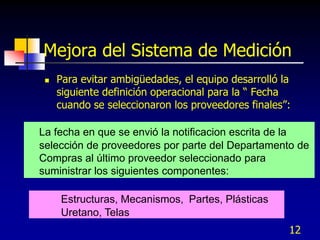

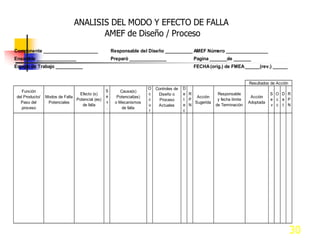

Este documento describe la metodología de Seis Sigma, incluyendo las fases de definición, medición, análisis, mejora y control. Se enfoca en la fase de análisis, describiendo herramientas como el Análisis de Modo y Efecto de Falla y estudios de repetibilidad y reproducibilidad. Explica cómo realizar estos estudios para evaluar la consistencia de un sistema de medición y mejorar la definición de medidas cuando se identifican inconsistencias.

![Interpretación de los Resultados

La ecuación de regresión (Score2 = 1.12 + 0.218 Score1)

describe la relación entre la variable predictora X y la respuesta de

predicción Y.

R2 (coef. de determinación) es el porcentaje de variación

explicado por la ecuación de regresión respecto a la variación total

en el modelo

El intervalo de confianza es una banda con un 95% de

confianza de encontrar la Y media estimada para cada valor de

X [Líneas rojas]

El intervalo de predicción es el grado de certidumbre de la

difusión de la Y estimada para puntos individuales X. En general,

95% de los puntos individuales (provenientes de la población sobre

la que se basa la línea de regresión), se encontrarán dentro de la

banda [Líneas azules]

78](https://image.slidesharecdn.com/bbseissigmatransmodulo22-110517014145-phpapp02/85/Bb-seis-sigmatransmodulo22-78-320.jpg)

![Prueba de Kruskal Wallis

Ho: Las poblaciones A, B y C son iguales

Ha: Las poblaciones no son iguales

Ho: 1 = 2 = 3 Ha: 1 2 3 ; 1, 2, 3 =

Medianas de las poblaciones

Calculando el valor del estadístico H se tiene:

H = [ 12 /( N* ( N + 1)) ] * [ Ta2 / n1 + Tb2 / n2 + Tc2 / n3 ] - 3 * ( N +1 )

H = 0.01846 * (1740.5 + 1243.225 + 1302.893 ) - 78 = 1.138

Se compara con el estadístico 2 para = 0.05 y G.l. = k - 1 = 3-1= 2

(k muestras)

2 crítico = 5.991 (válido siempre que las muestras tengan al menos 5

elementos)

Como H < 2 crítico, no se rechaza la Hipótesis Ho: Afirmando que no

hay diferencia entre las poblaciones 168](https://image.slidesharecdn.com/bbseissigmatransmodulo22-110517014145-phpapp02/85/Bb-seis-sigmatransmodulo22-168-320.jpg)