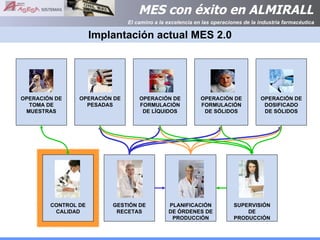

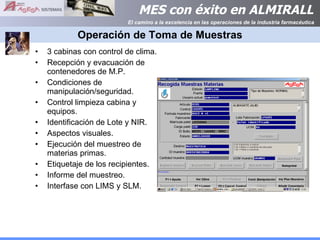

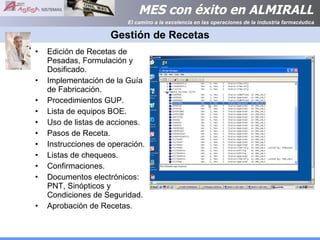

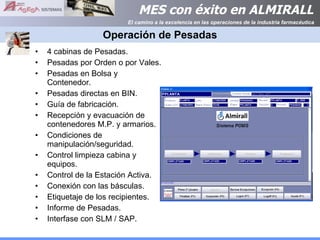

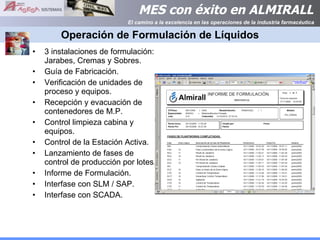

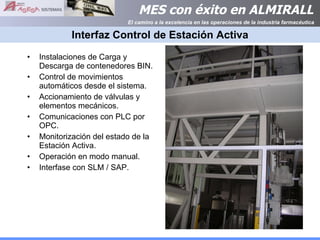

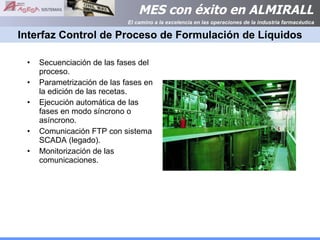

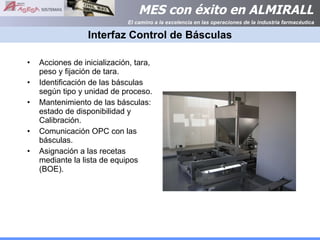

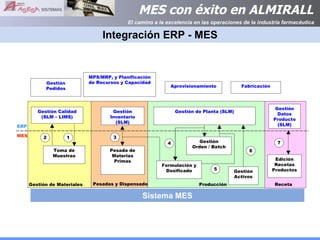

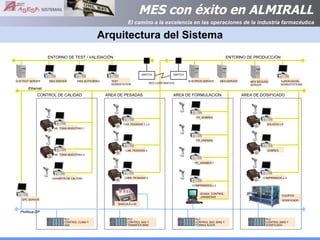

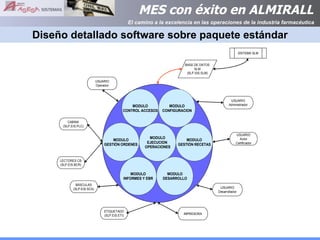

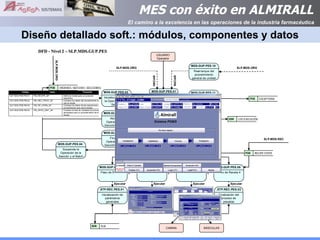

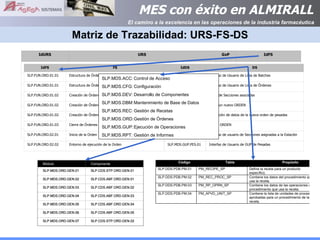

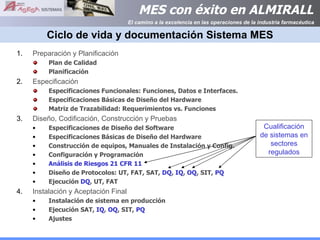

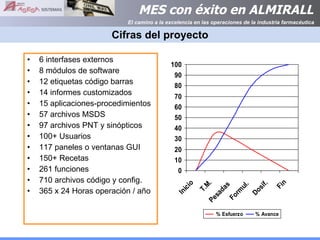

El documento describe la implementación de un sistema MES (Manufacturing Execution System) en Almirall, una compañía farmacéutica. El sistema MES controla y supervisa las operaciones de producción como toma de muestras, pesadas, formulación de líquidos y sólidos, y dosificado. El proyecto integró el MES con los sistemas de control y ERP existentes para mejorar la eficiencia, calidad y trazabilidad de la producción farmacéutica.

![Sistemas MES Manufacturing Execution Systems ASESA SISTEMAS C/ Cabanes, 48 - 52 bajos 08004 Barcelona SPAIN Tel. 00 34 93 4438620 Fax 00 34 93 4410780 www.asesa.net Solicite más información en: [email_address]](https://image.slidesharecdn.com/81casomes-almirallv2-110414165333-phpapp01/85/Caso-MES-en-Almirall-30-320.jpg)