Este documento proporciona instrucciones para insertar etiquetas en dos tipos de carpetas. Explica cómo cortar las etiquetas y colocarlas en el borde de vinilo transparente de una carpeta o detrás del protector de la ventana de otra carpeta. También incluye tres números de serie que se refieren al manual de taller al que corresponden las instrucciones.

![00 Índice y Prólogo GSN00598-01

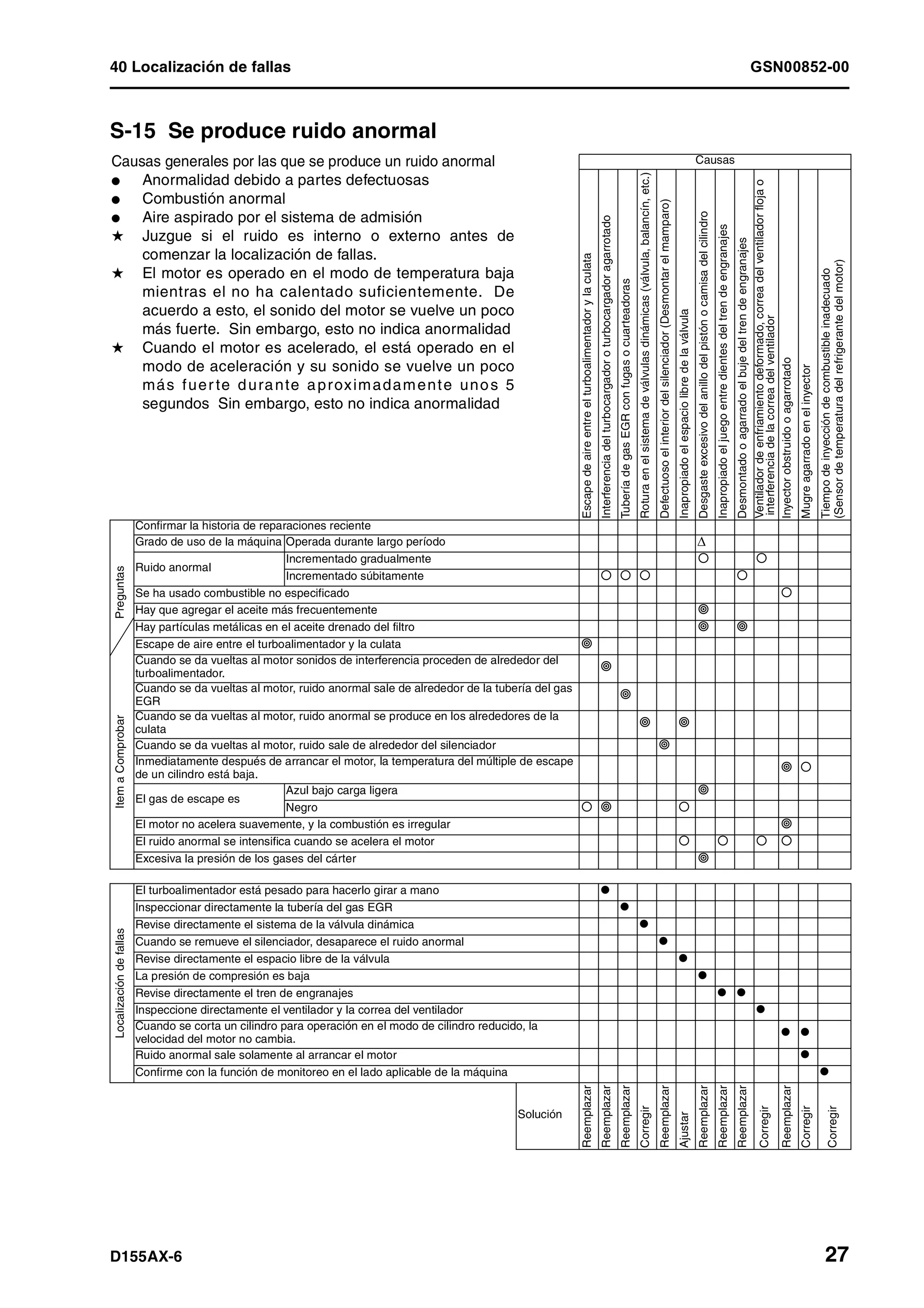

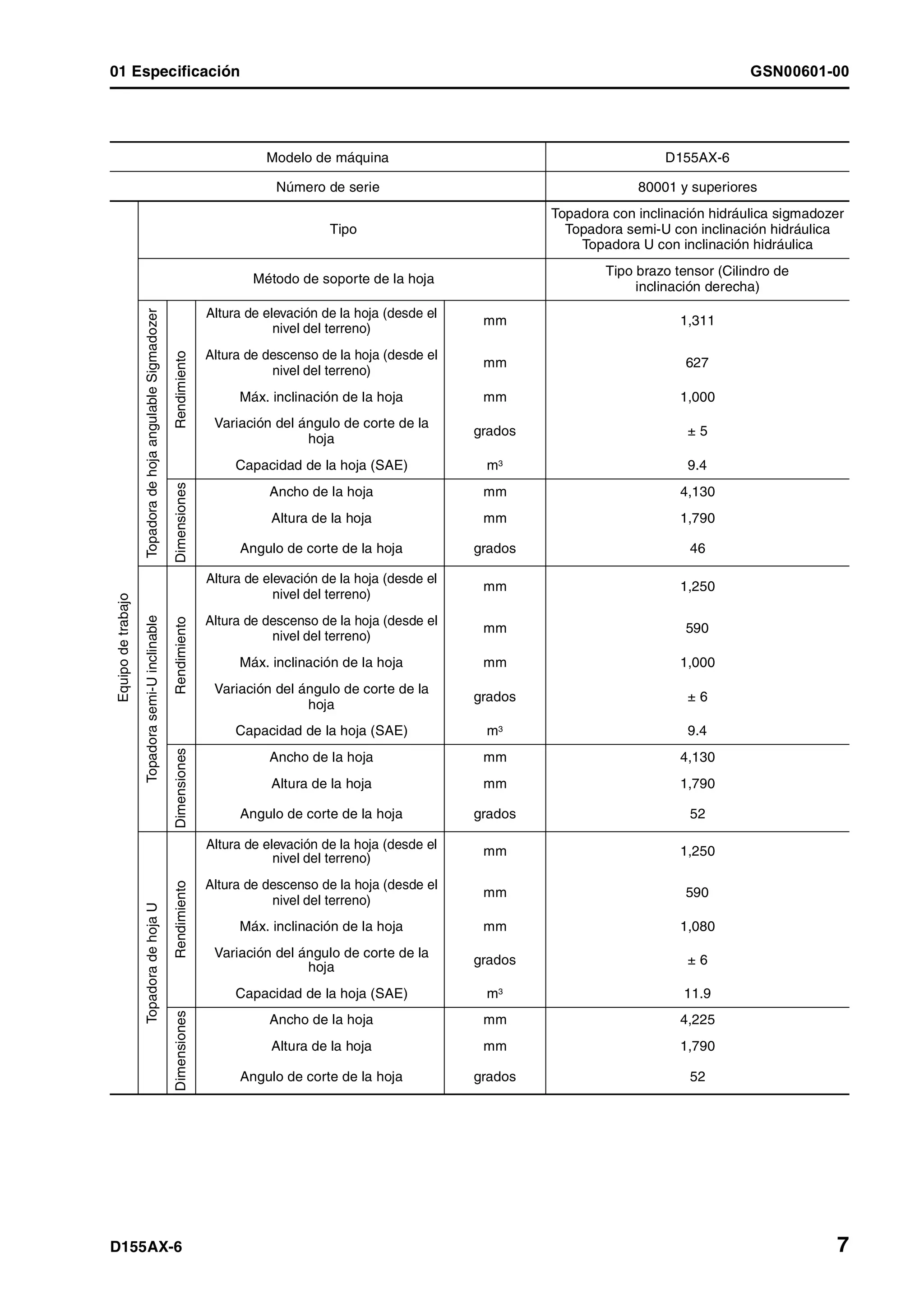

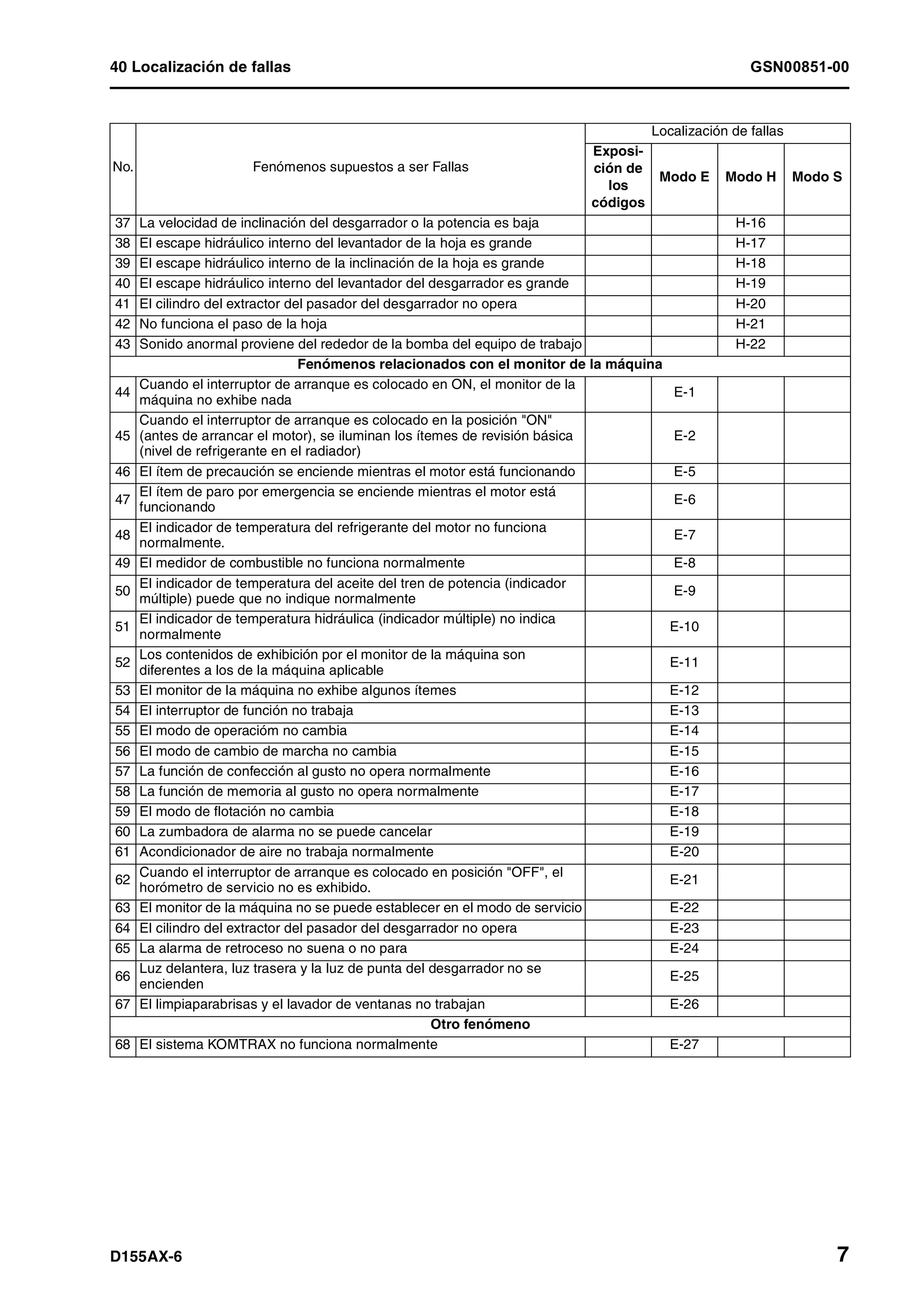

D155AX-6 7

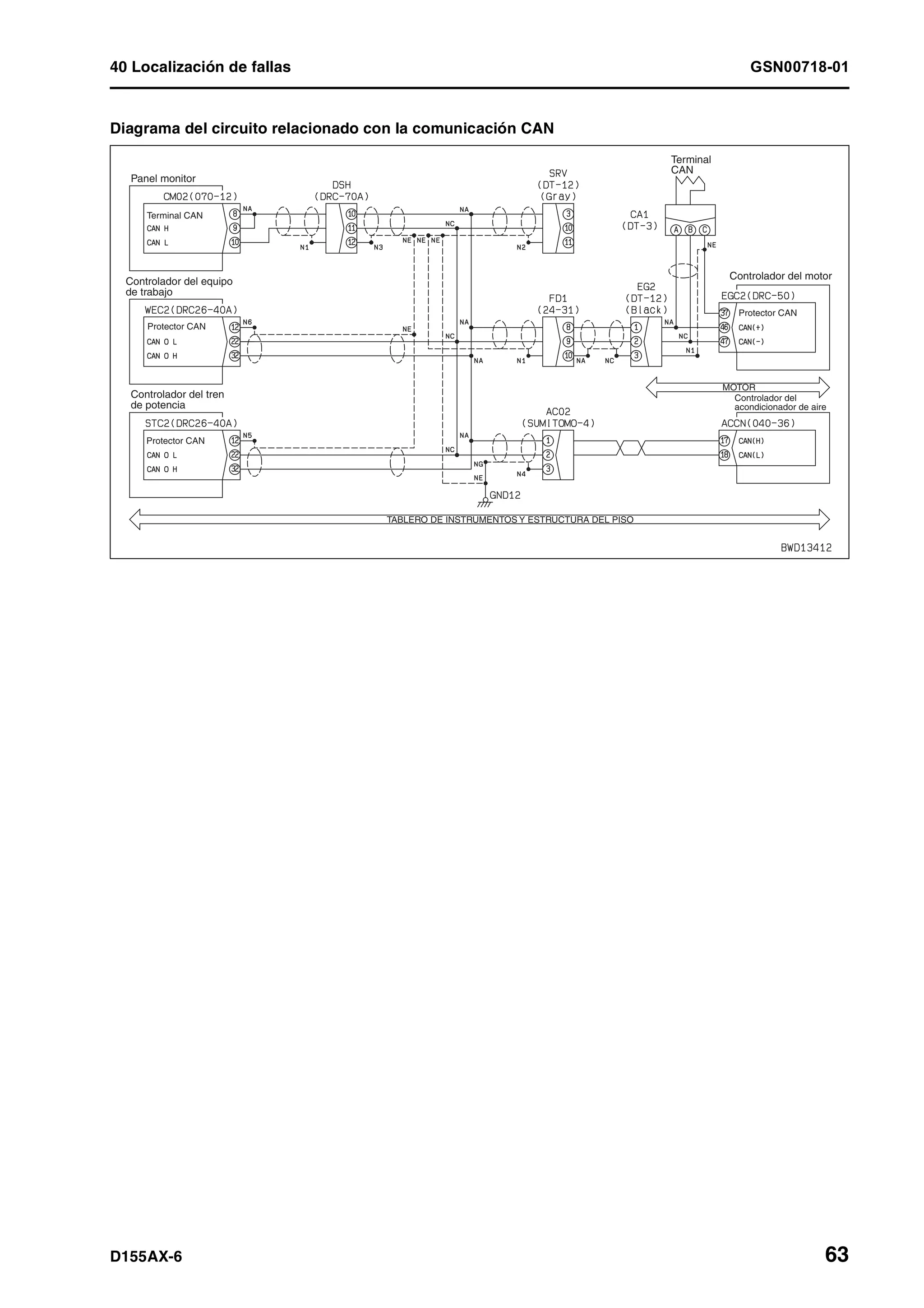

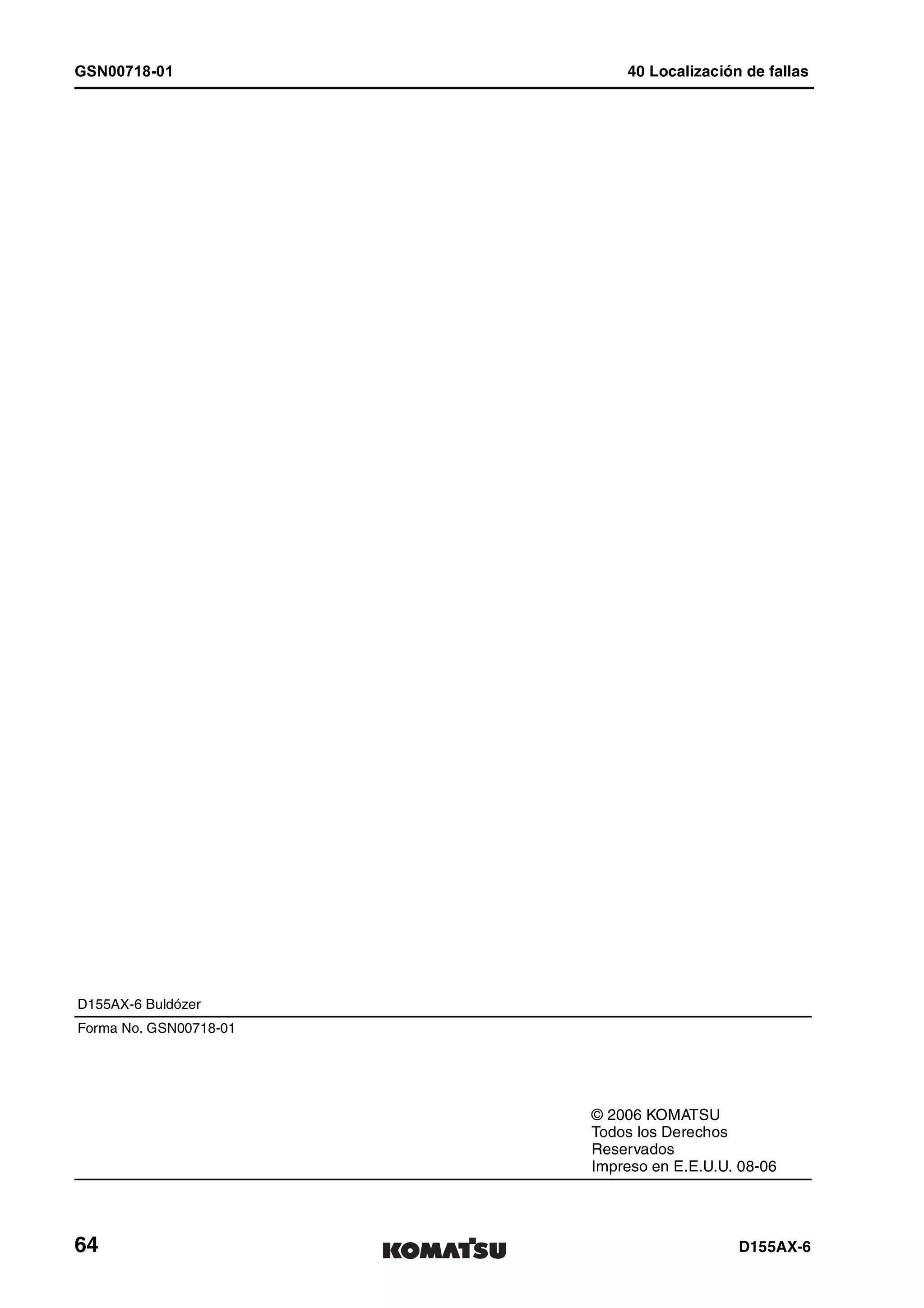

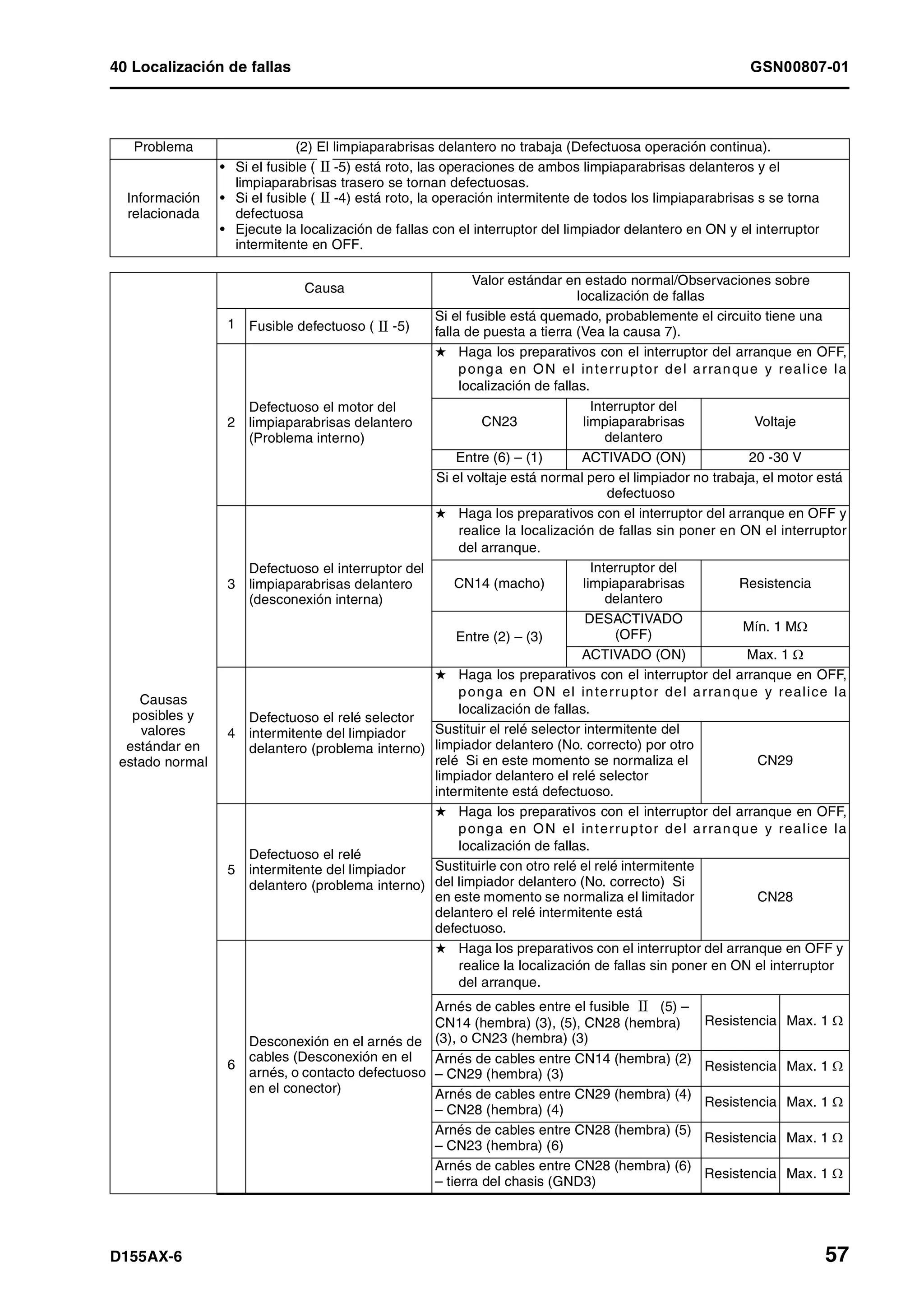

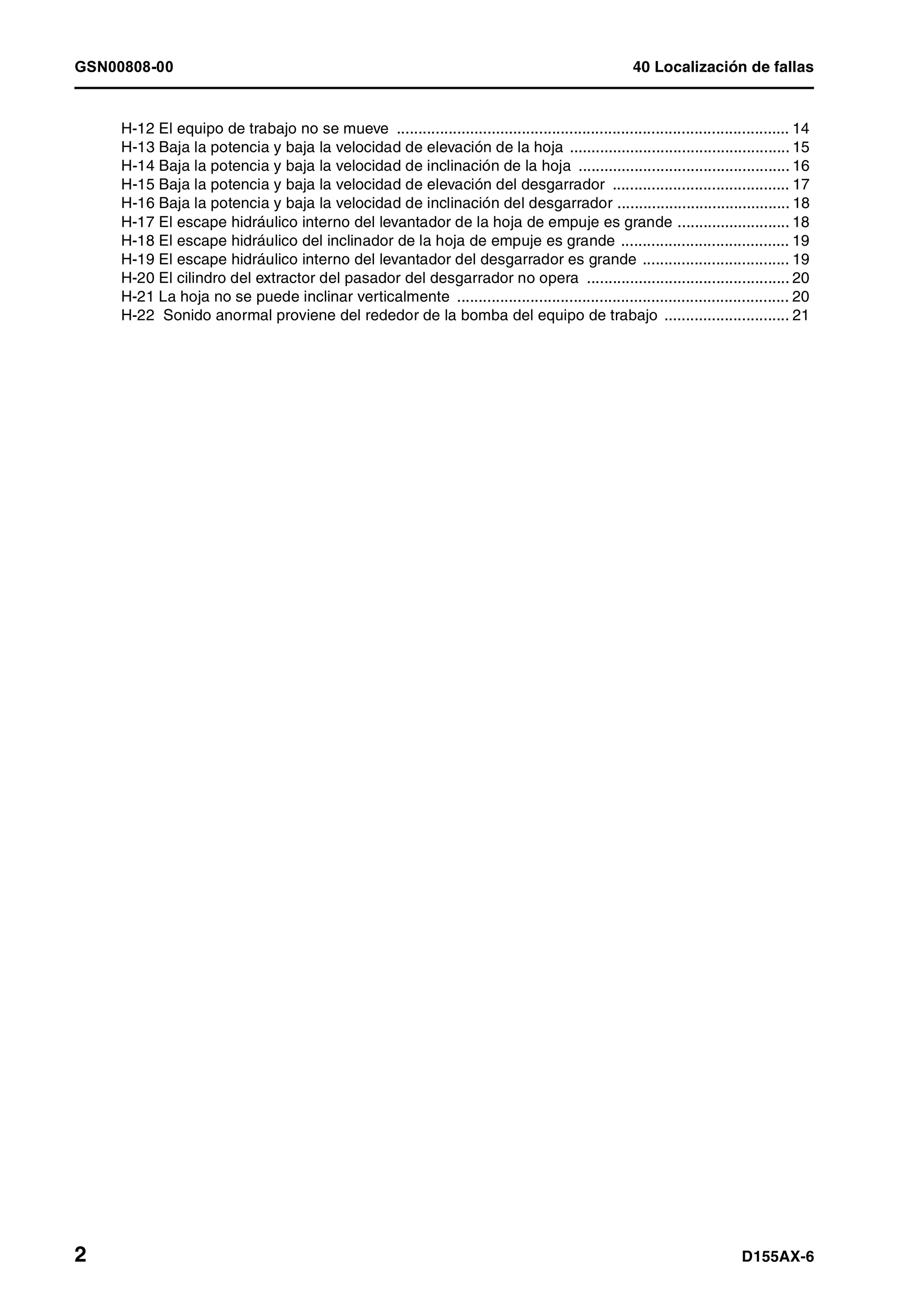

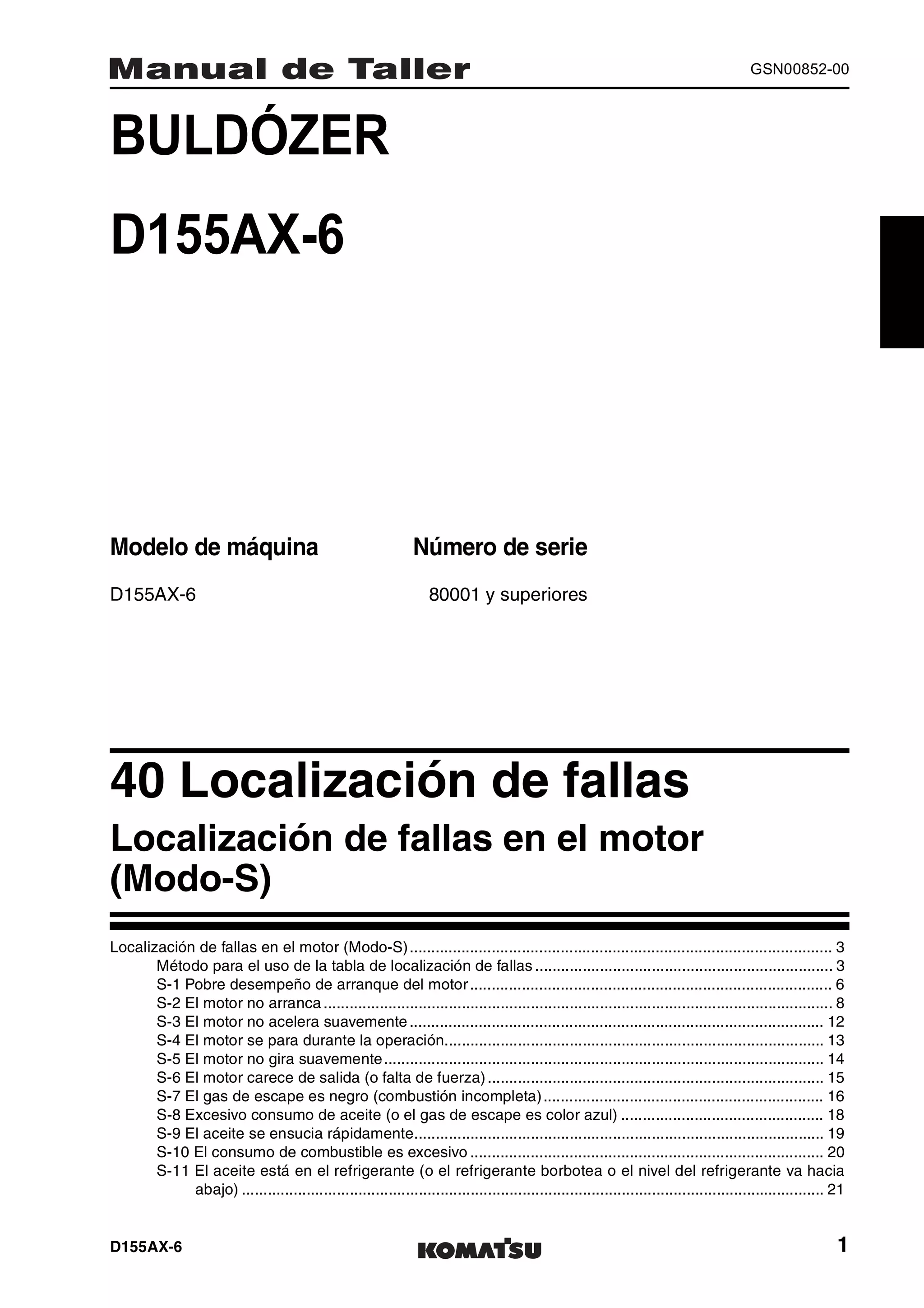

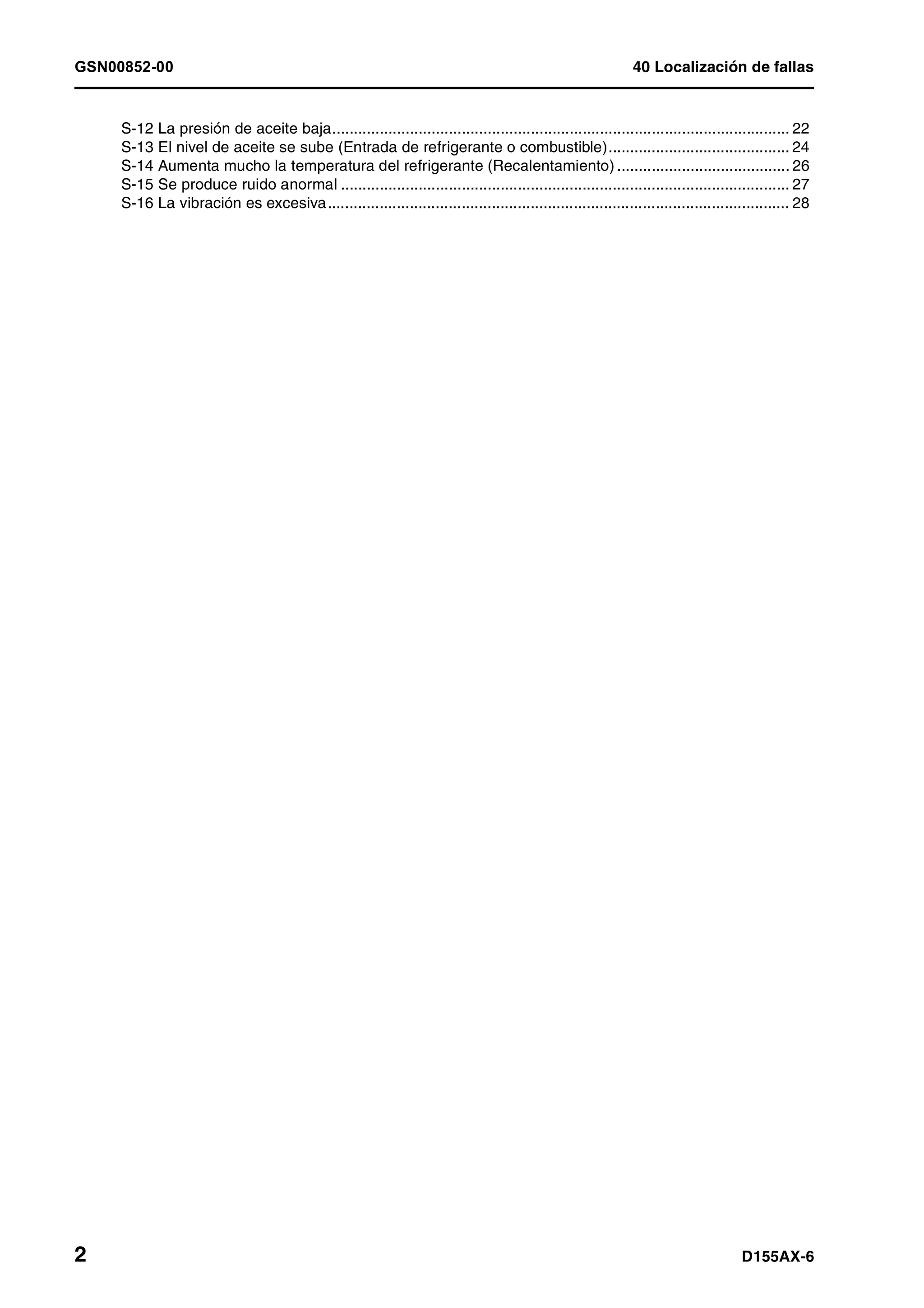

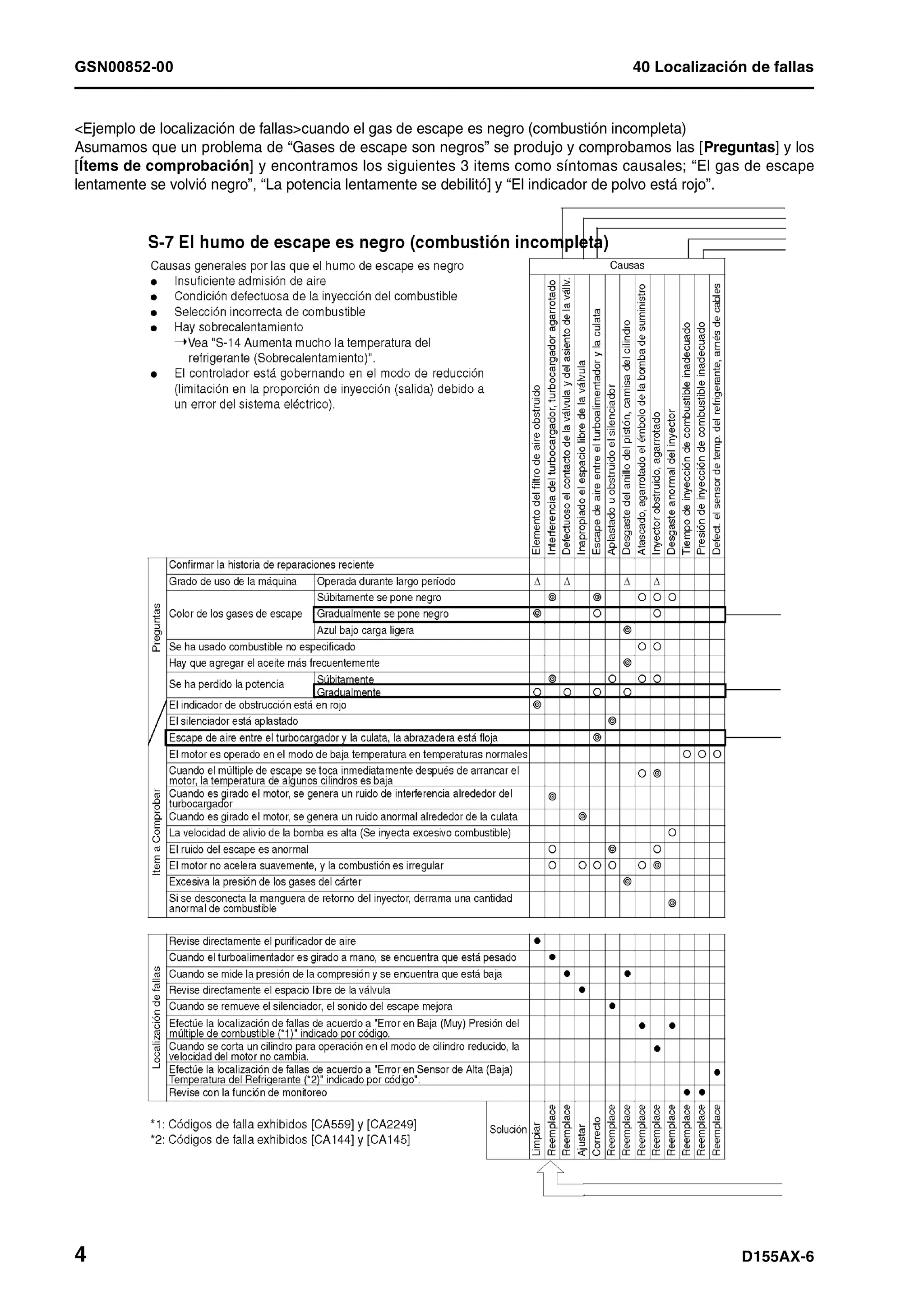

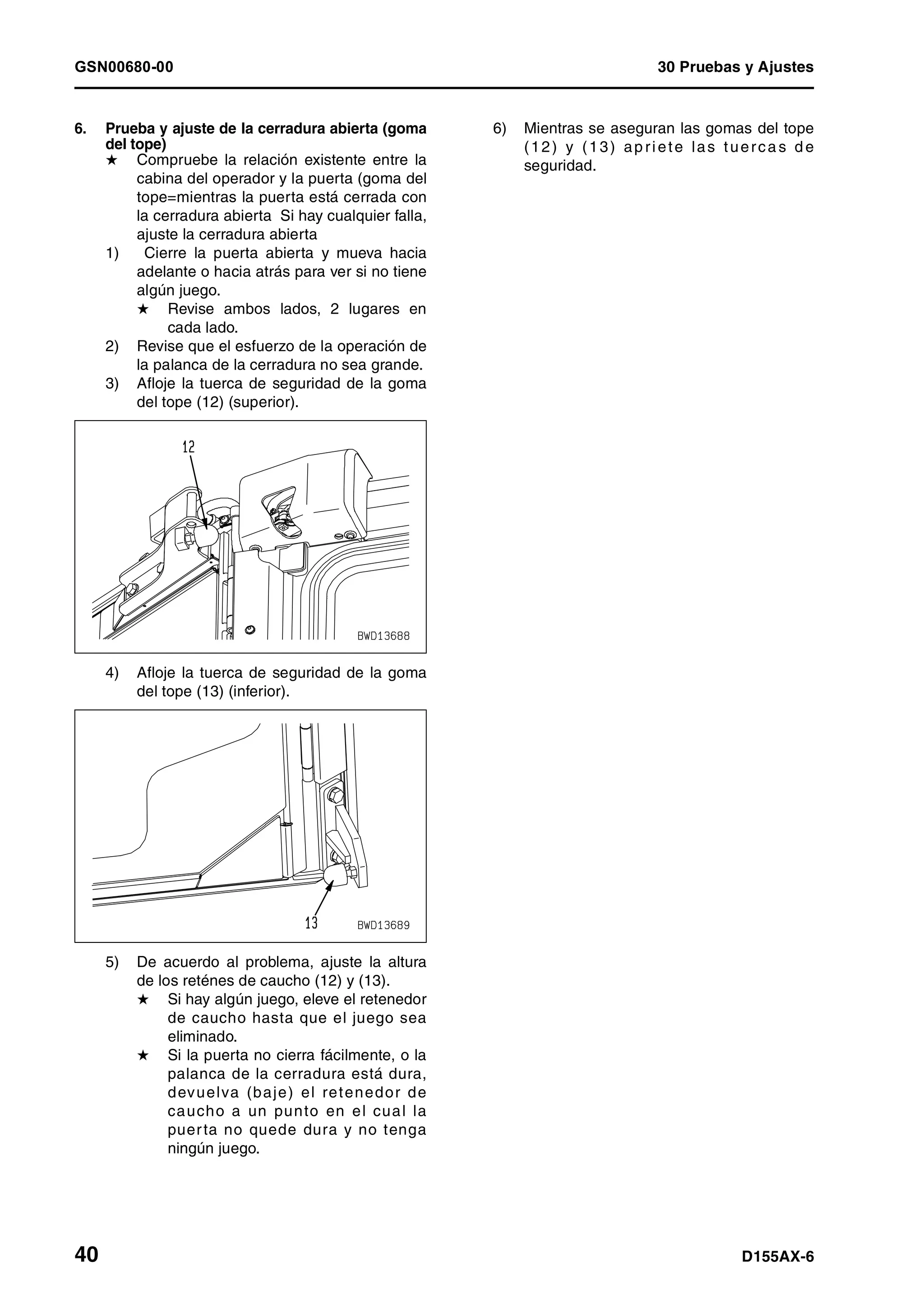

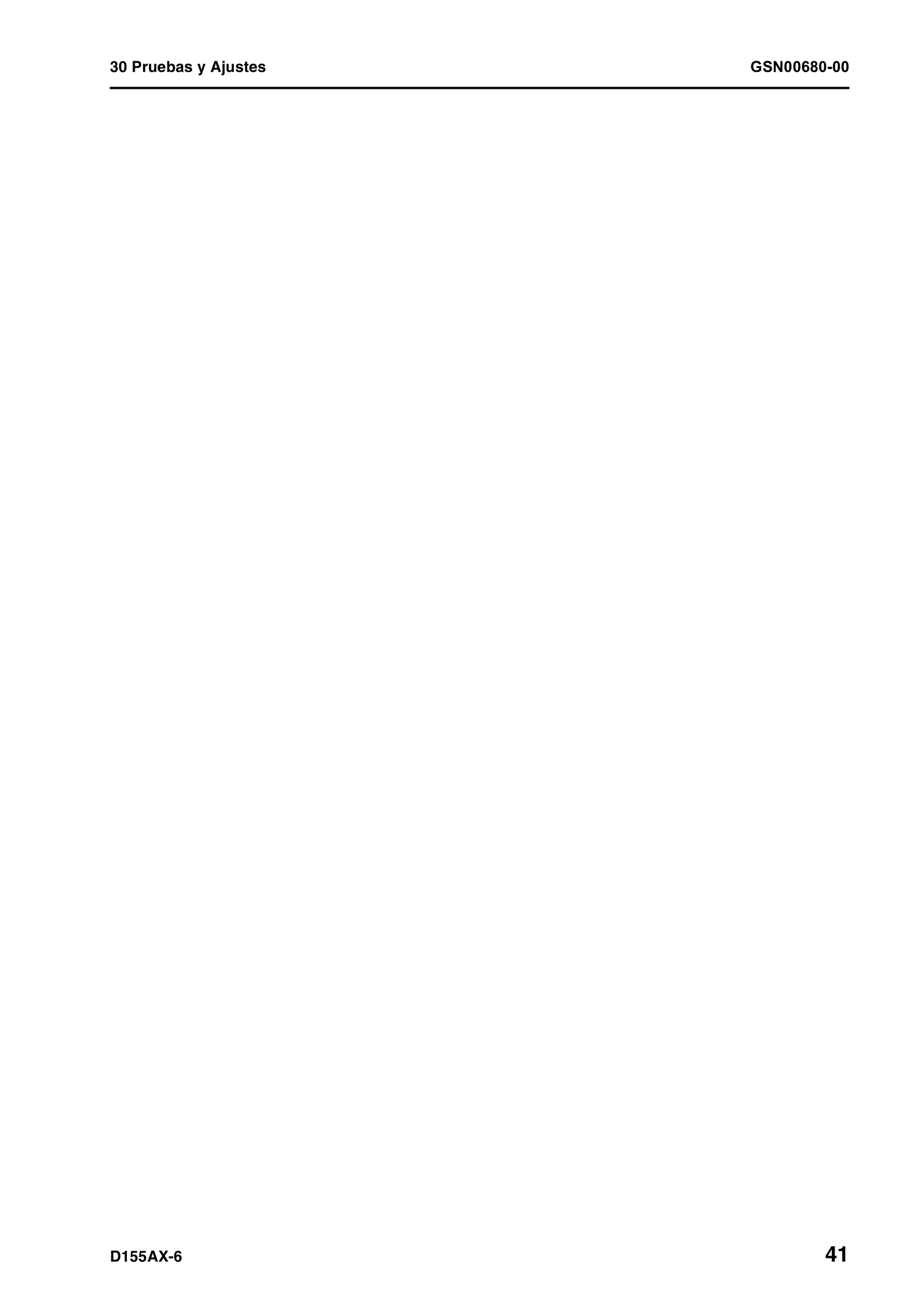

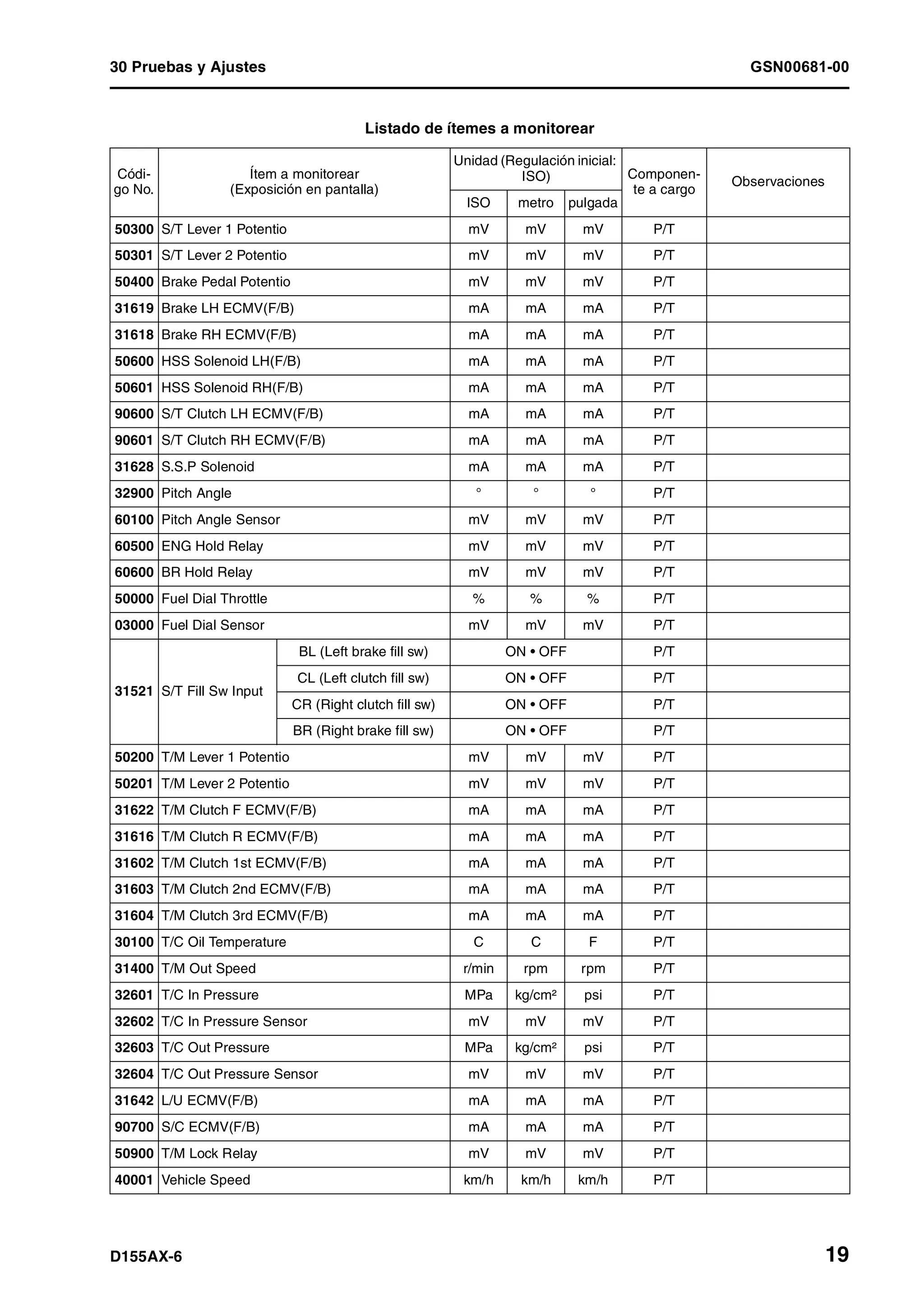

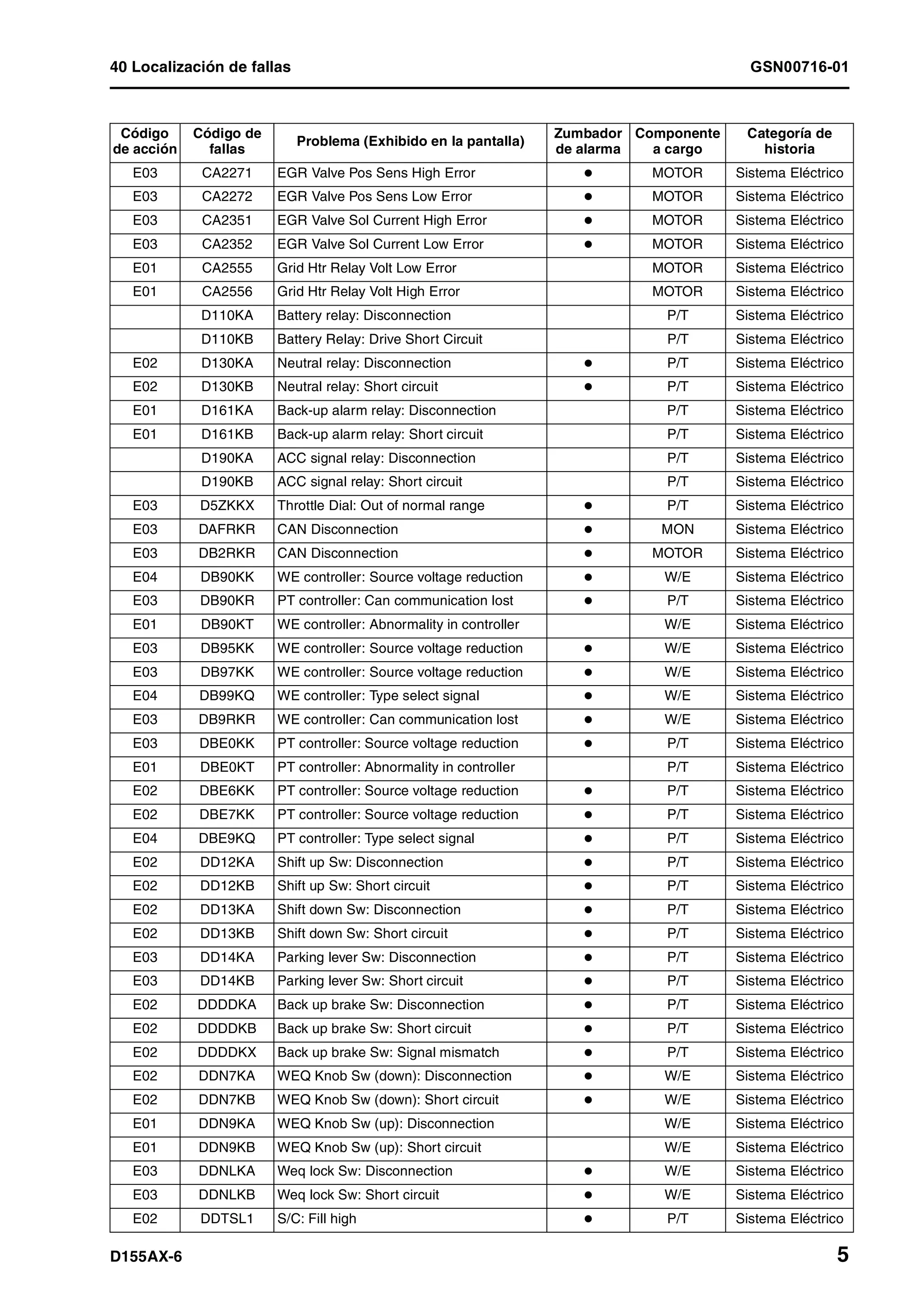

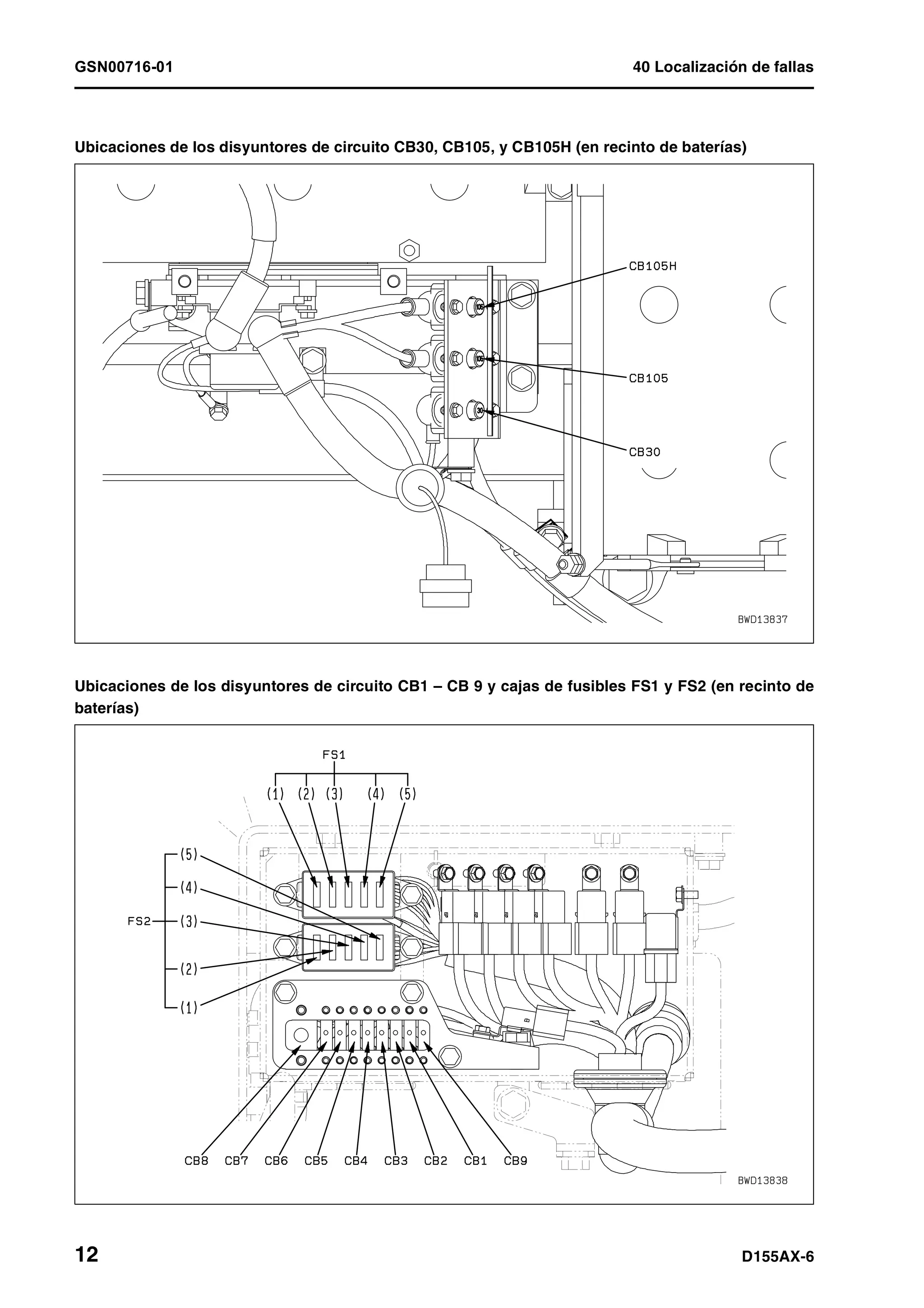

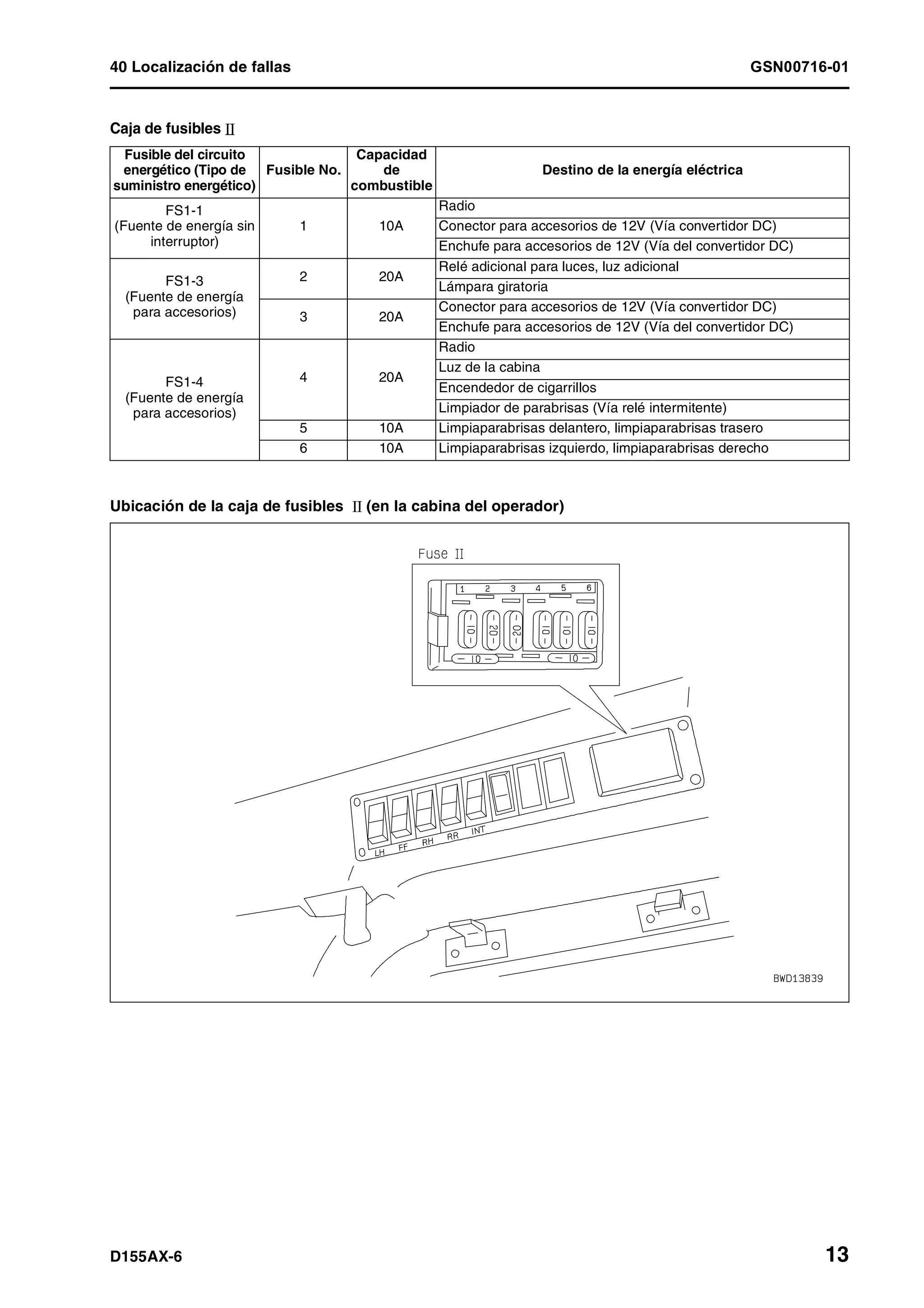

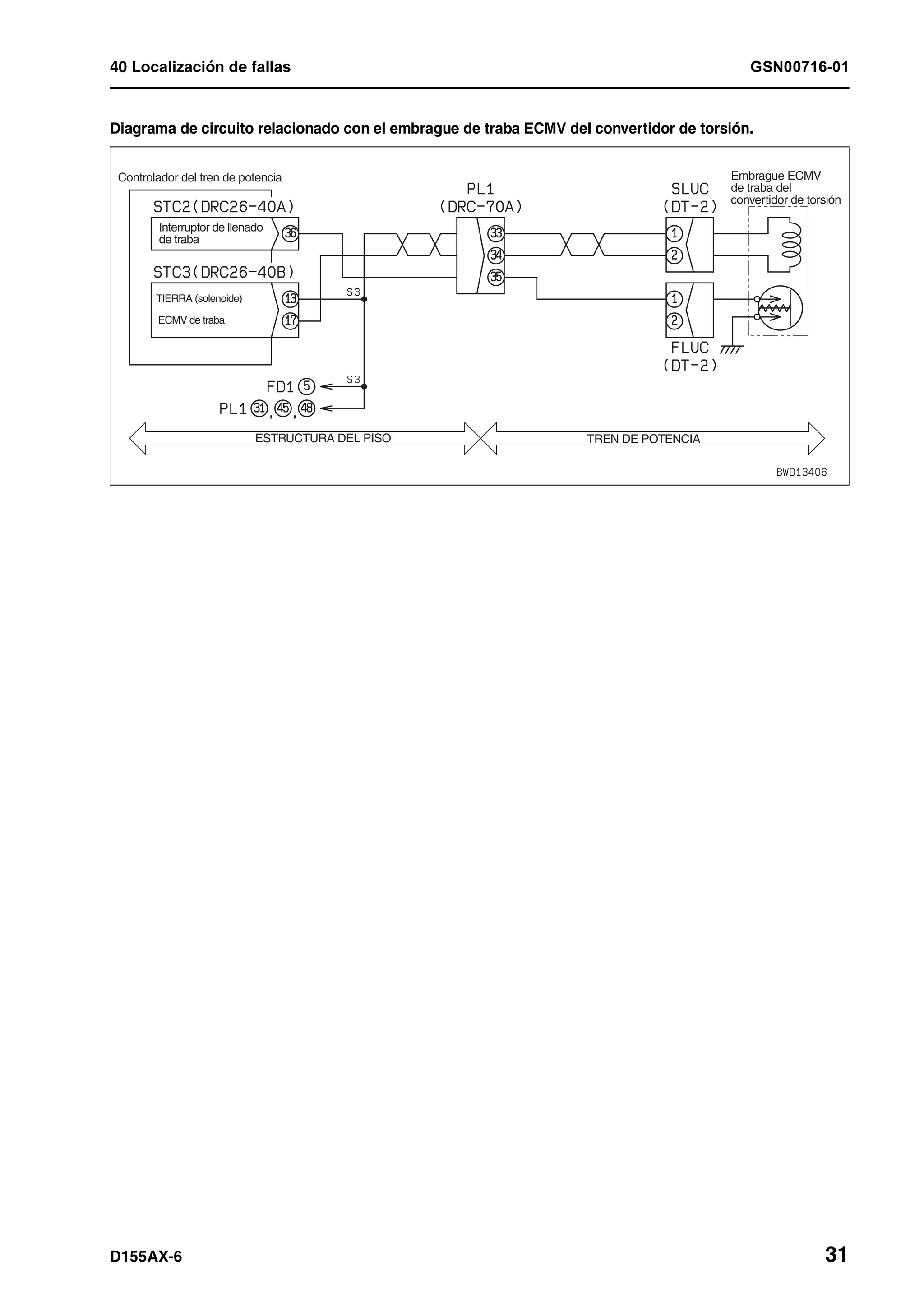

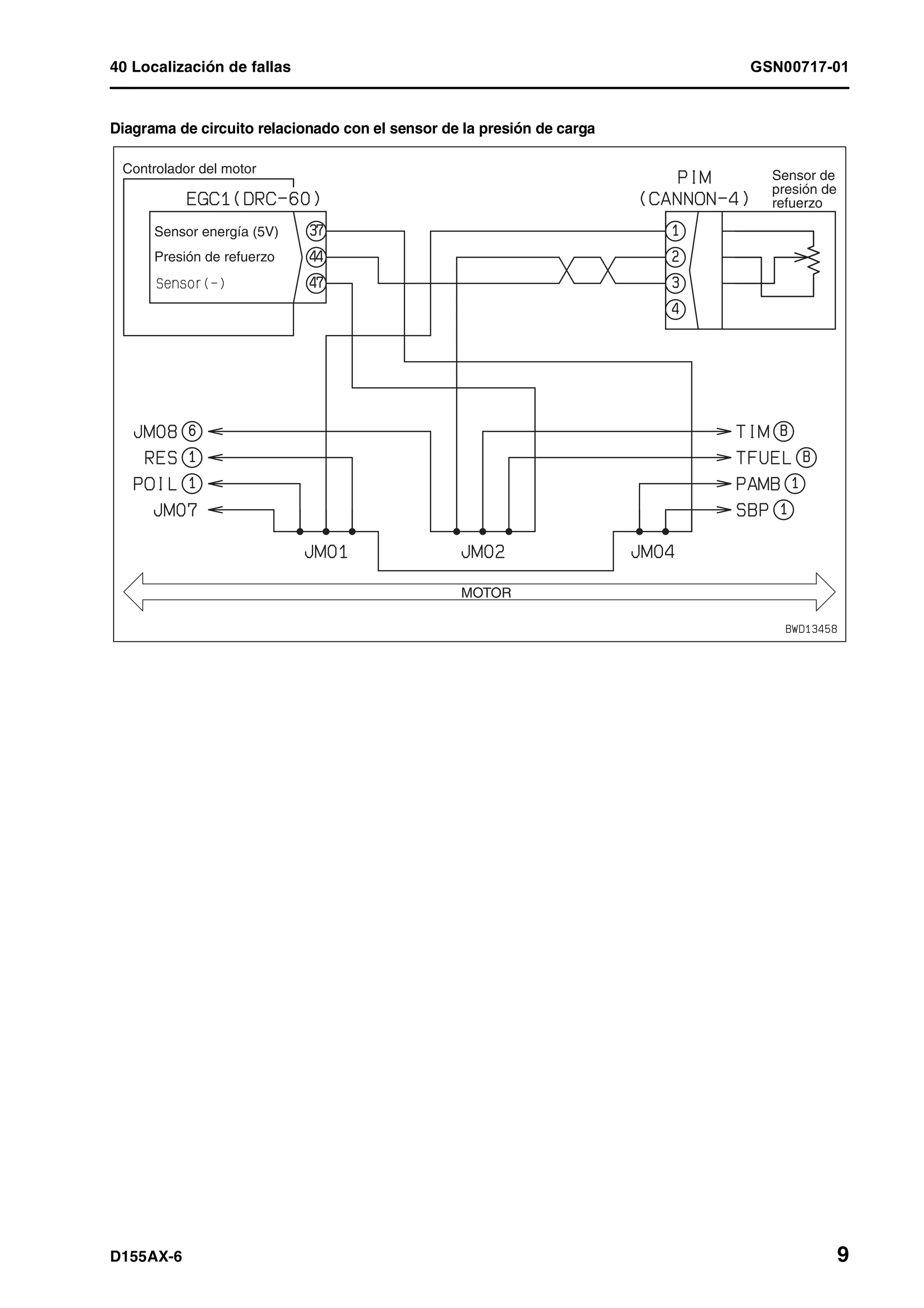

40 Localización de fallas

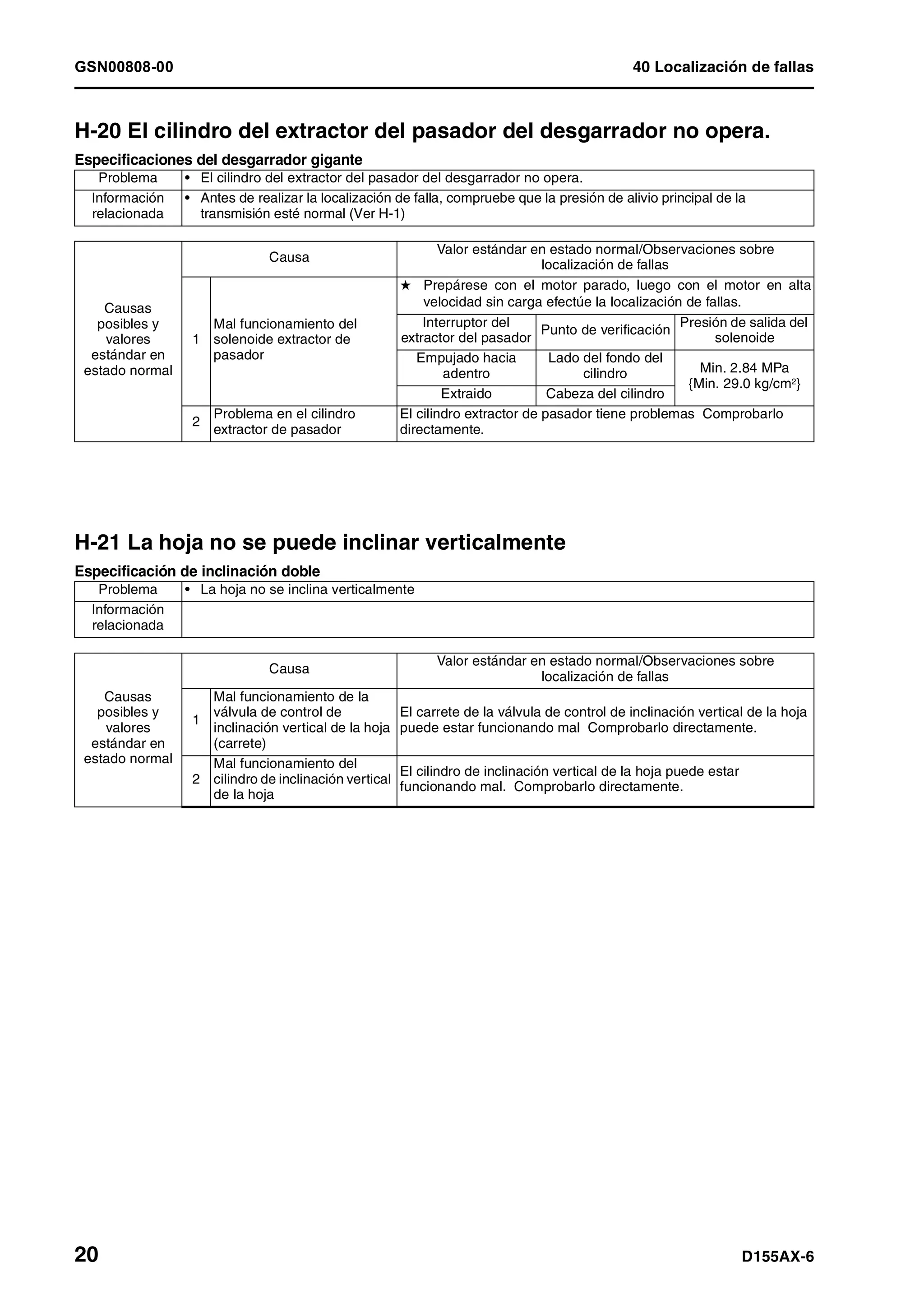

Información general sobre localización de fallas GSN00851-00

Información general y localización de fallas................................................................................ 2

Aspectos a recordar durante la localización de fallas.............................................................. 2

Secuencia de eventos en la localización de fallas................................................................... 3

Hacer una revisión antes de tratar de localizar fallas o averías .............................................. 4

Clasificación y procedimientos de localización de fallas ......................................................... 5

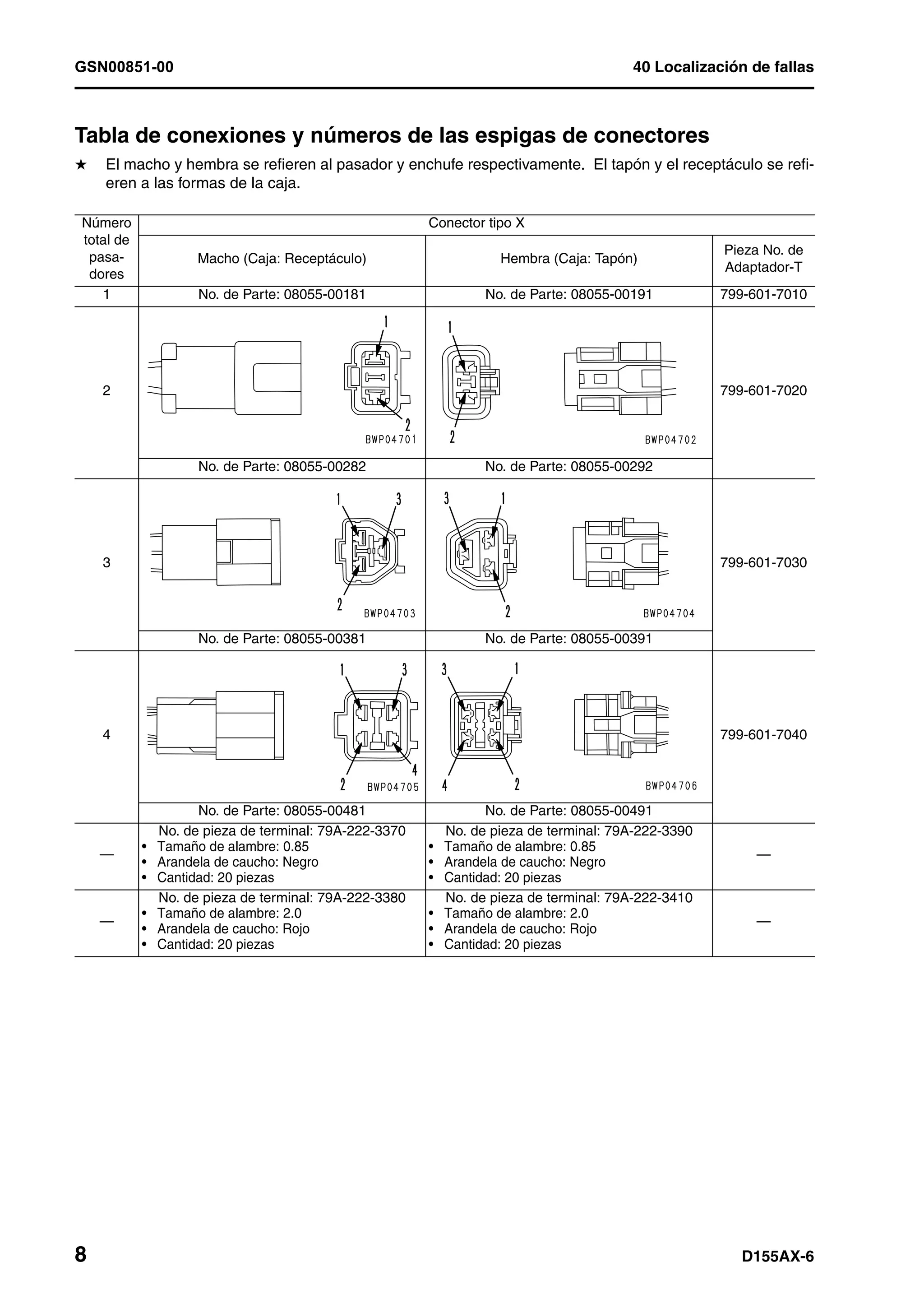

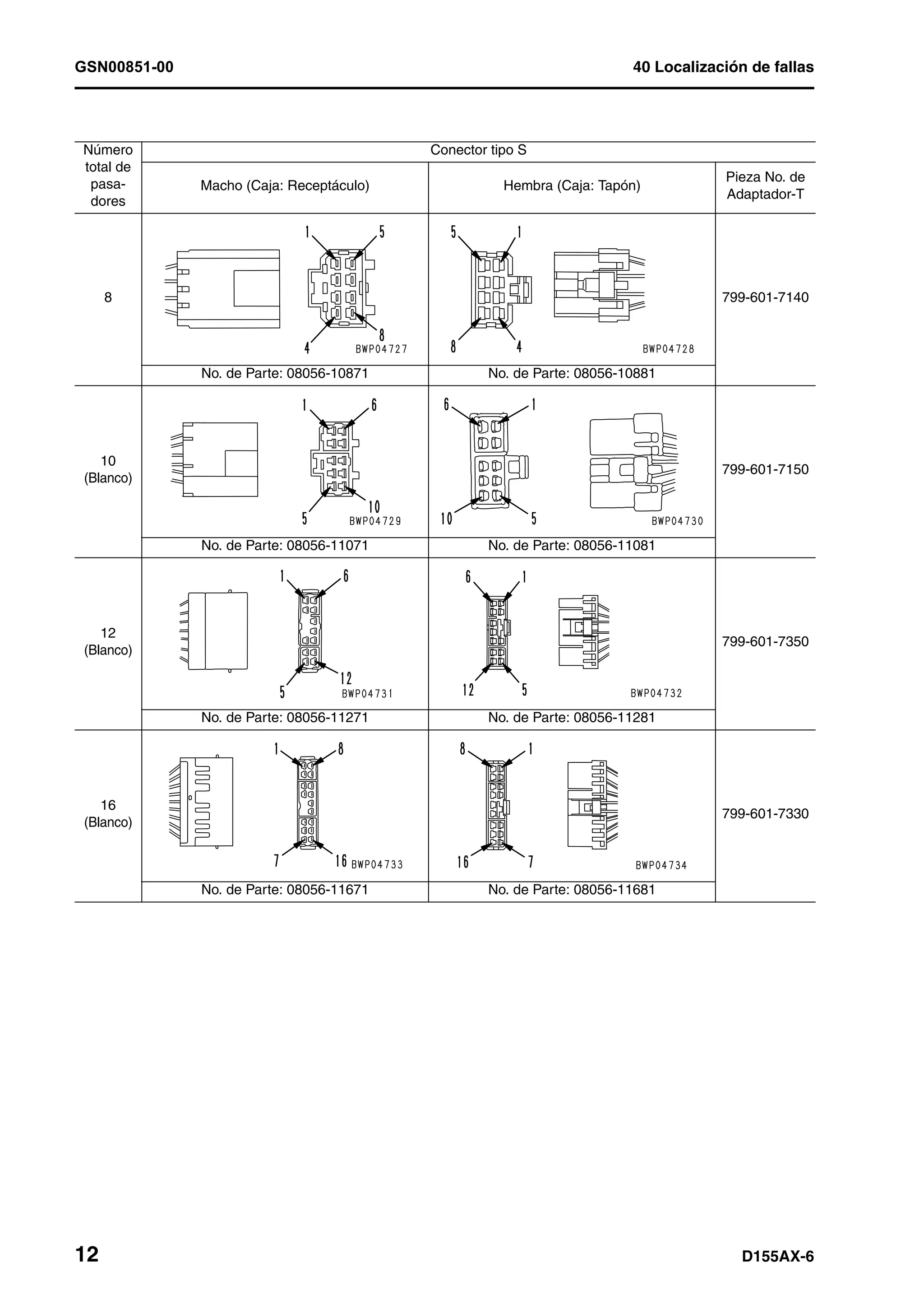

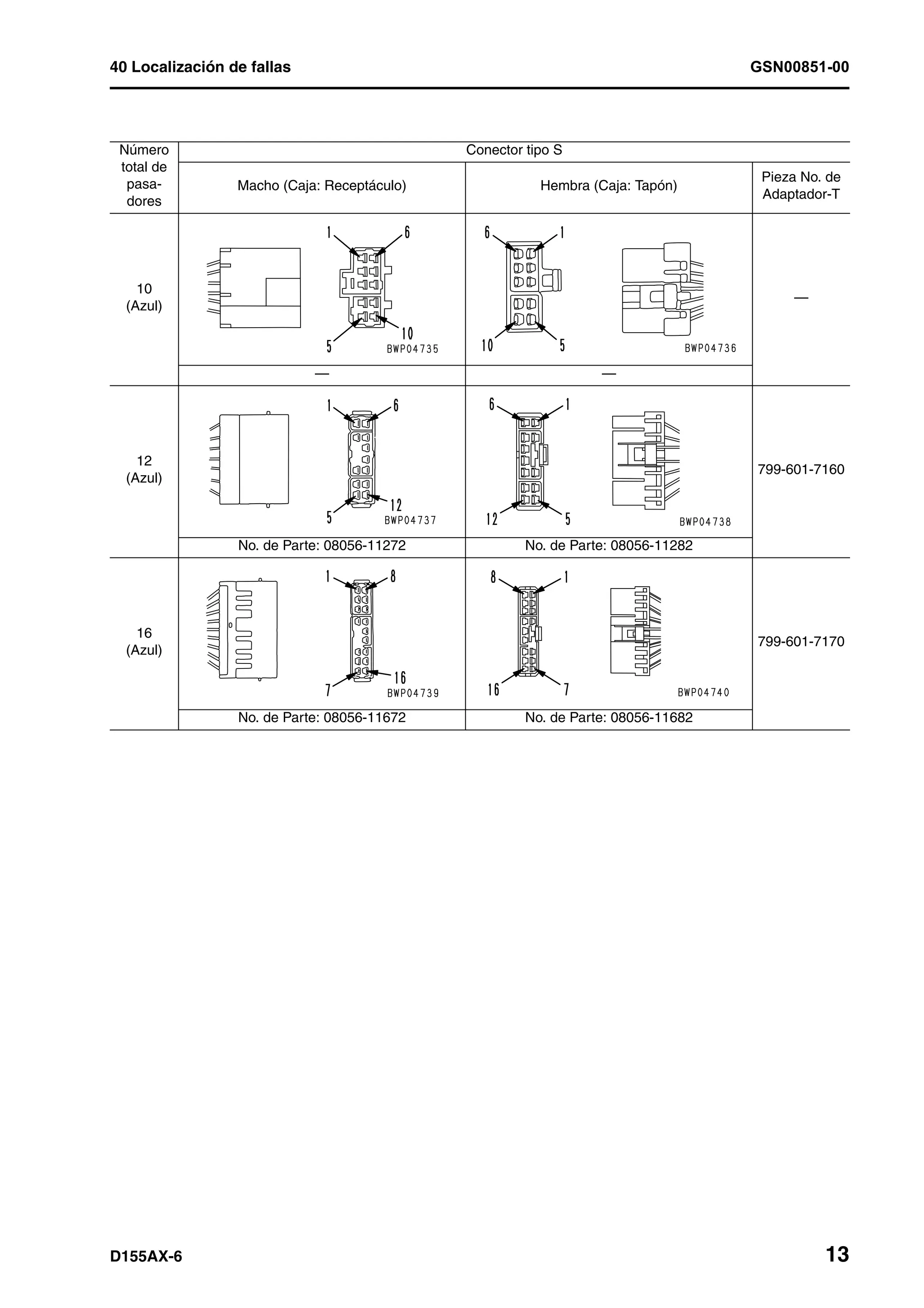

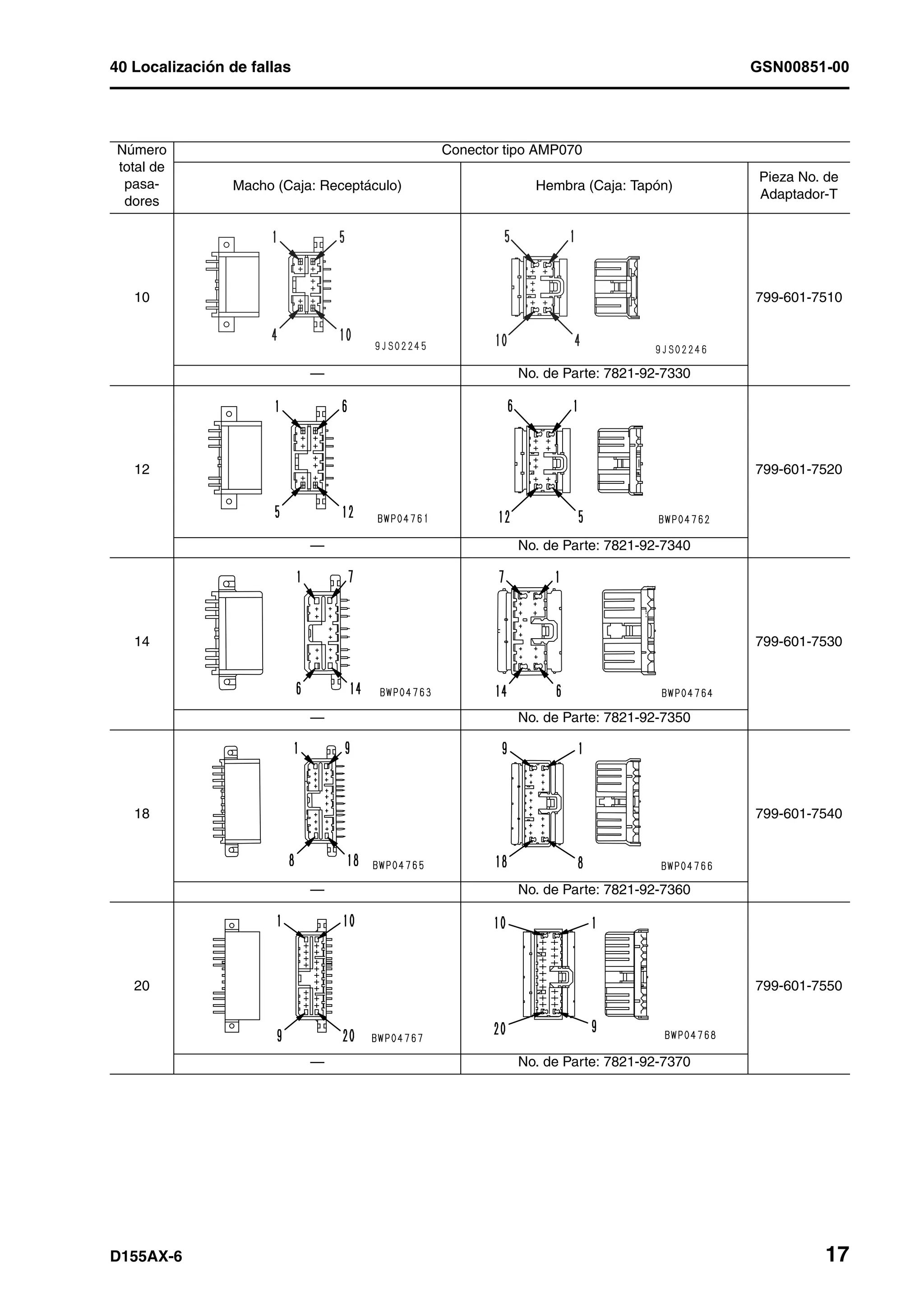

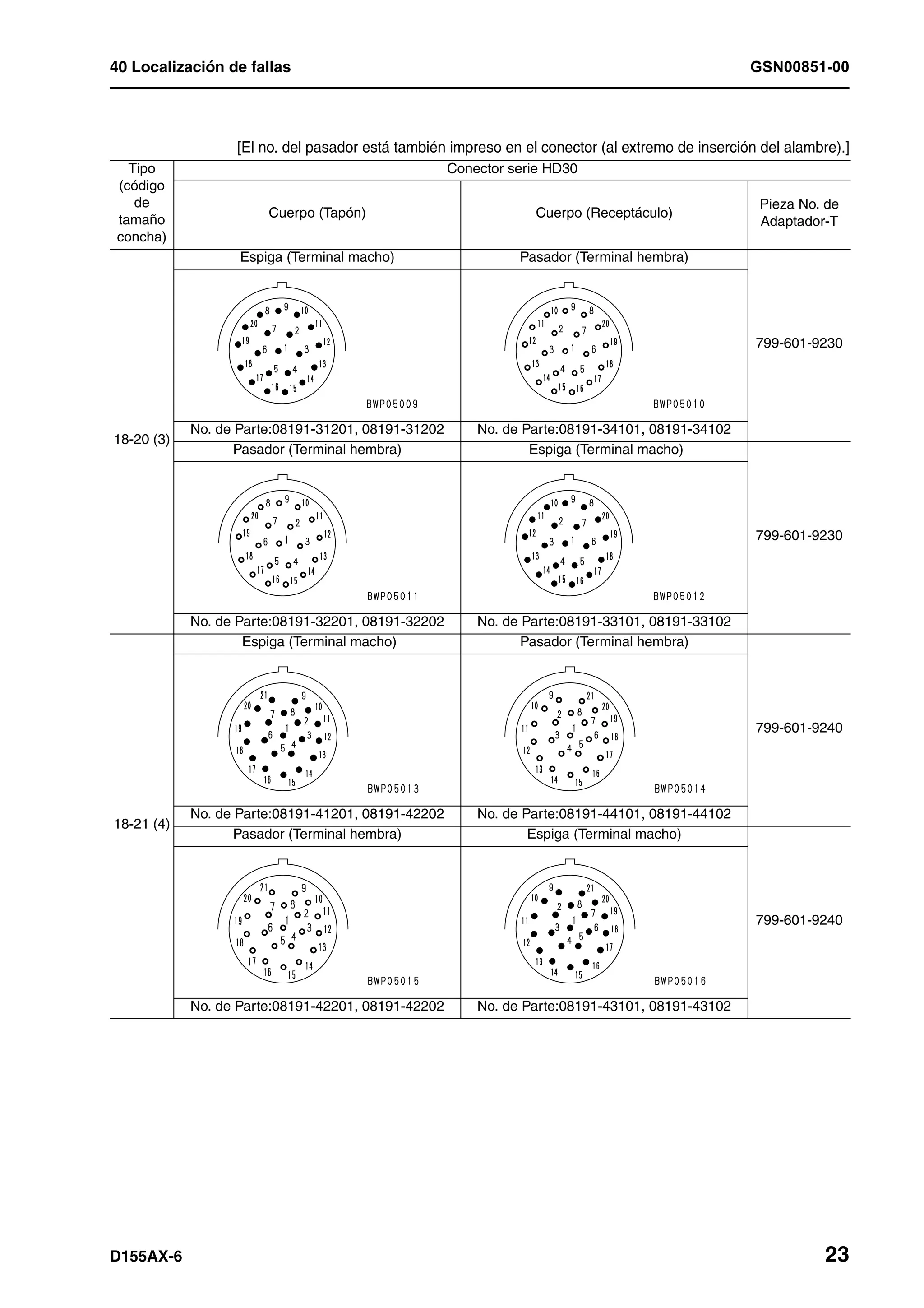

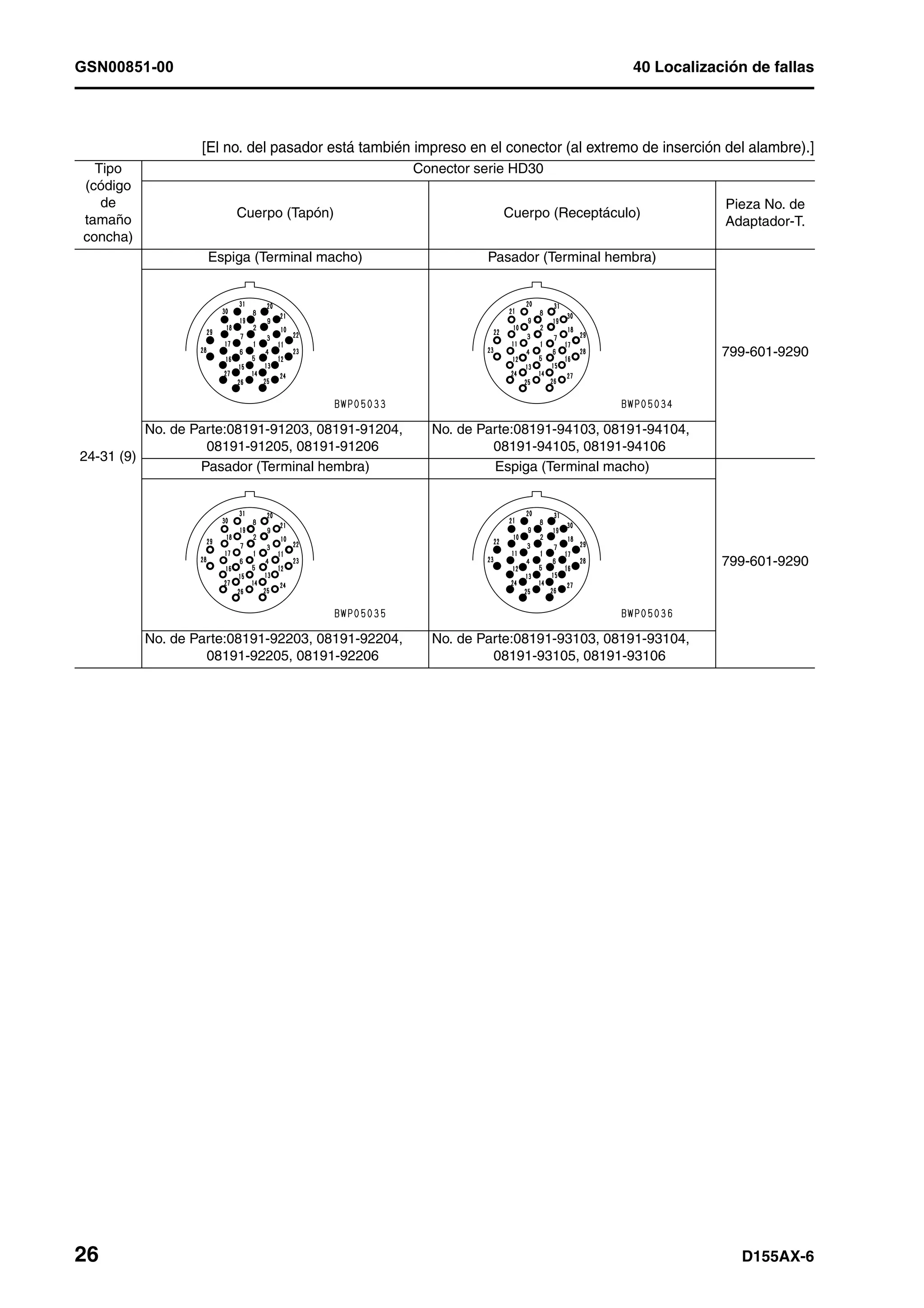

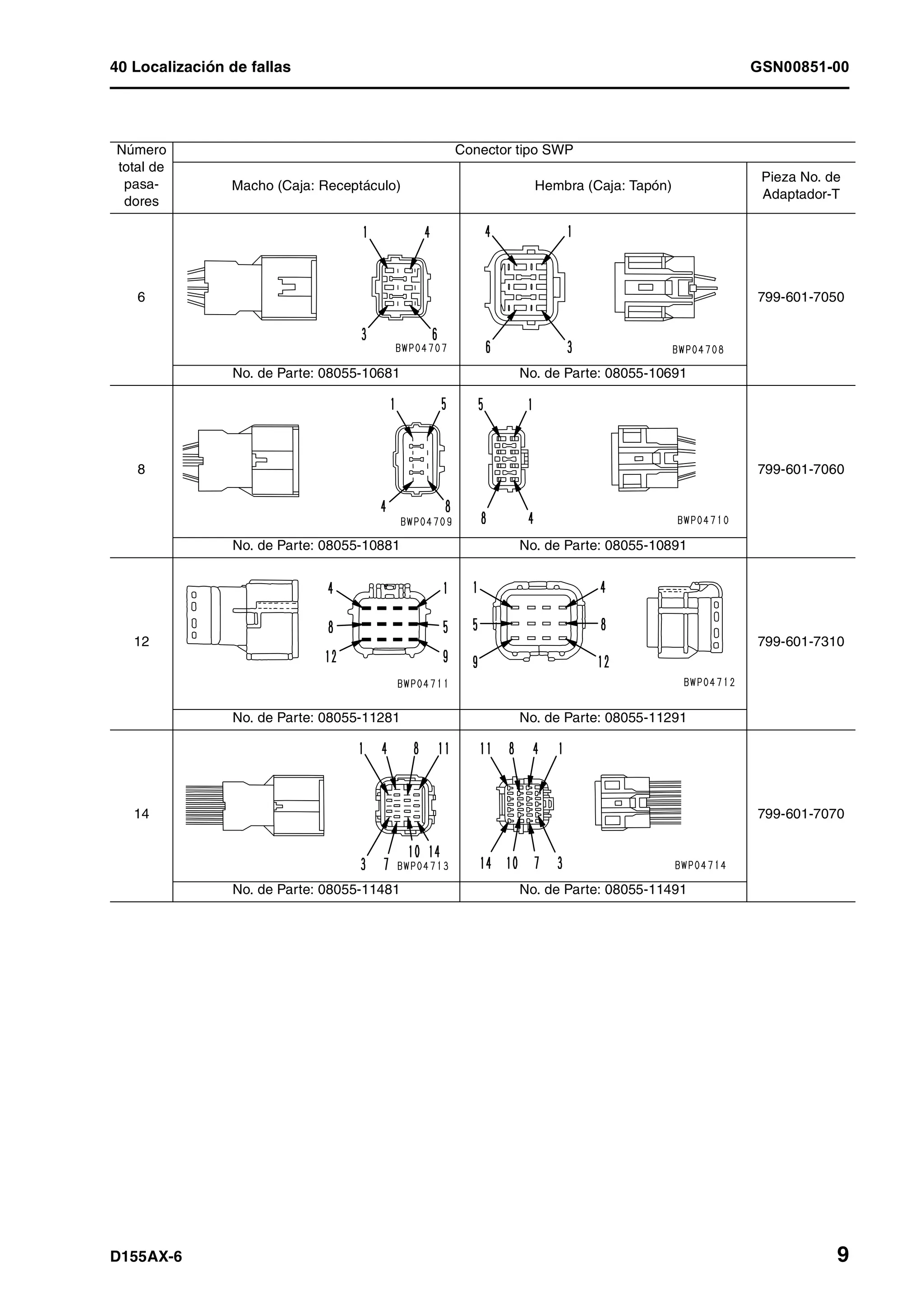

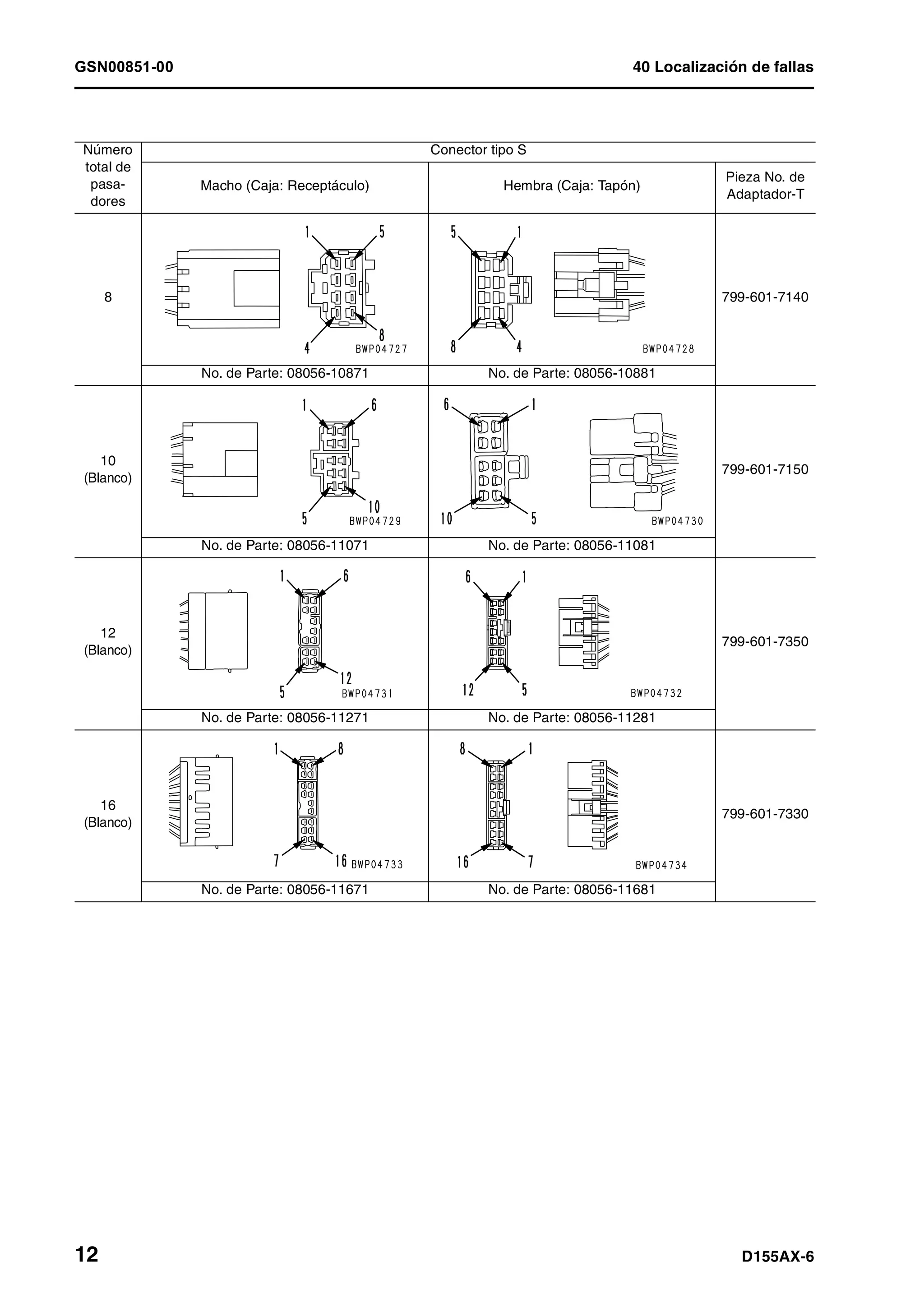

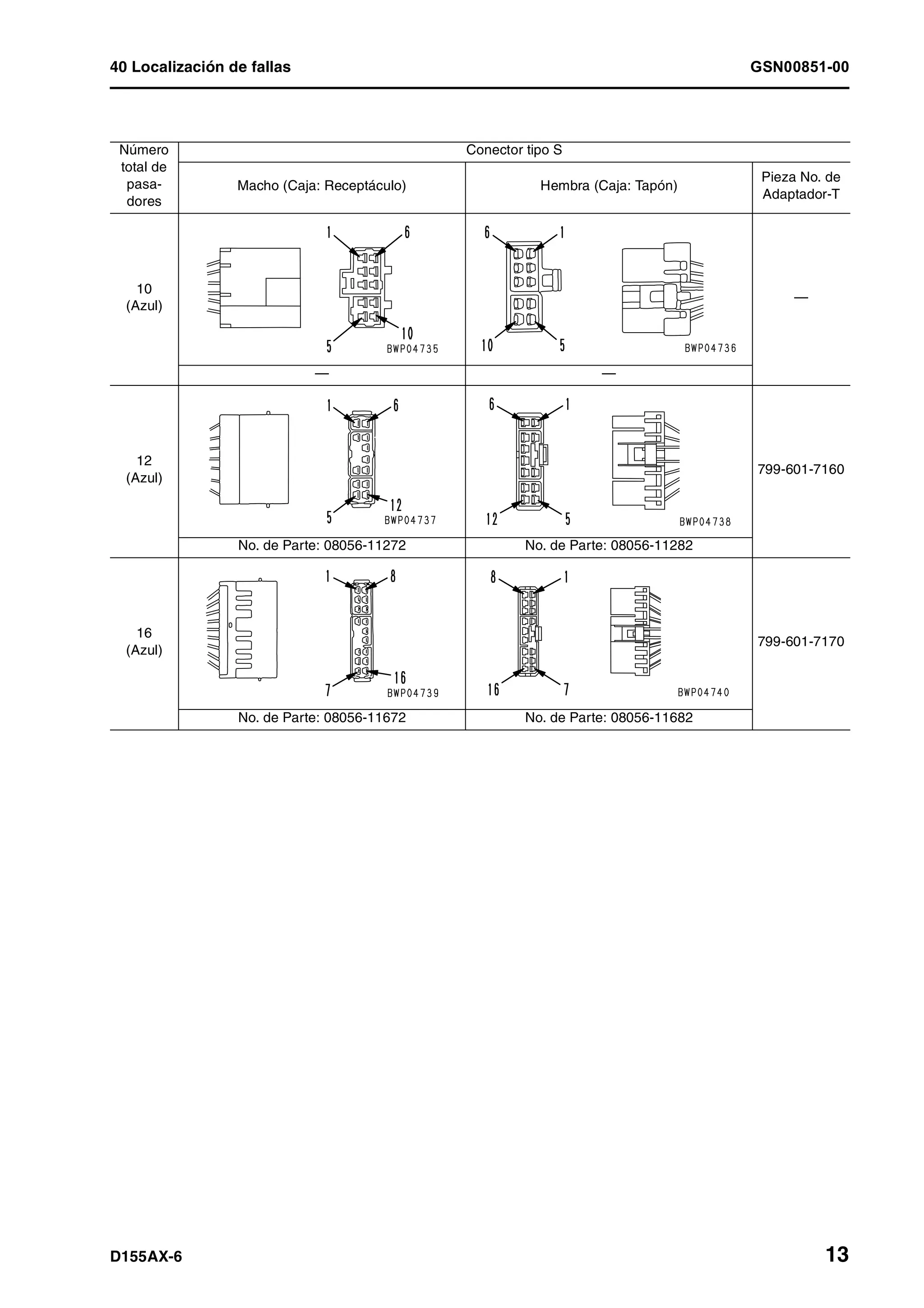

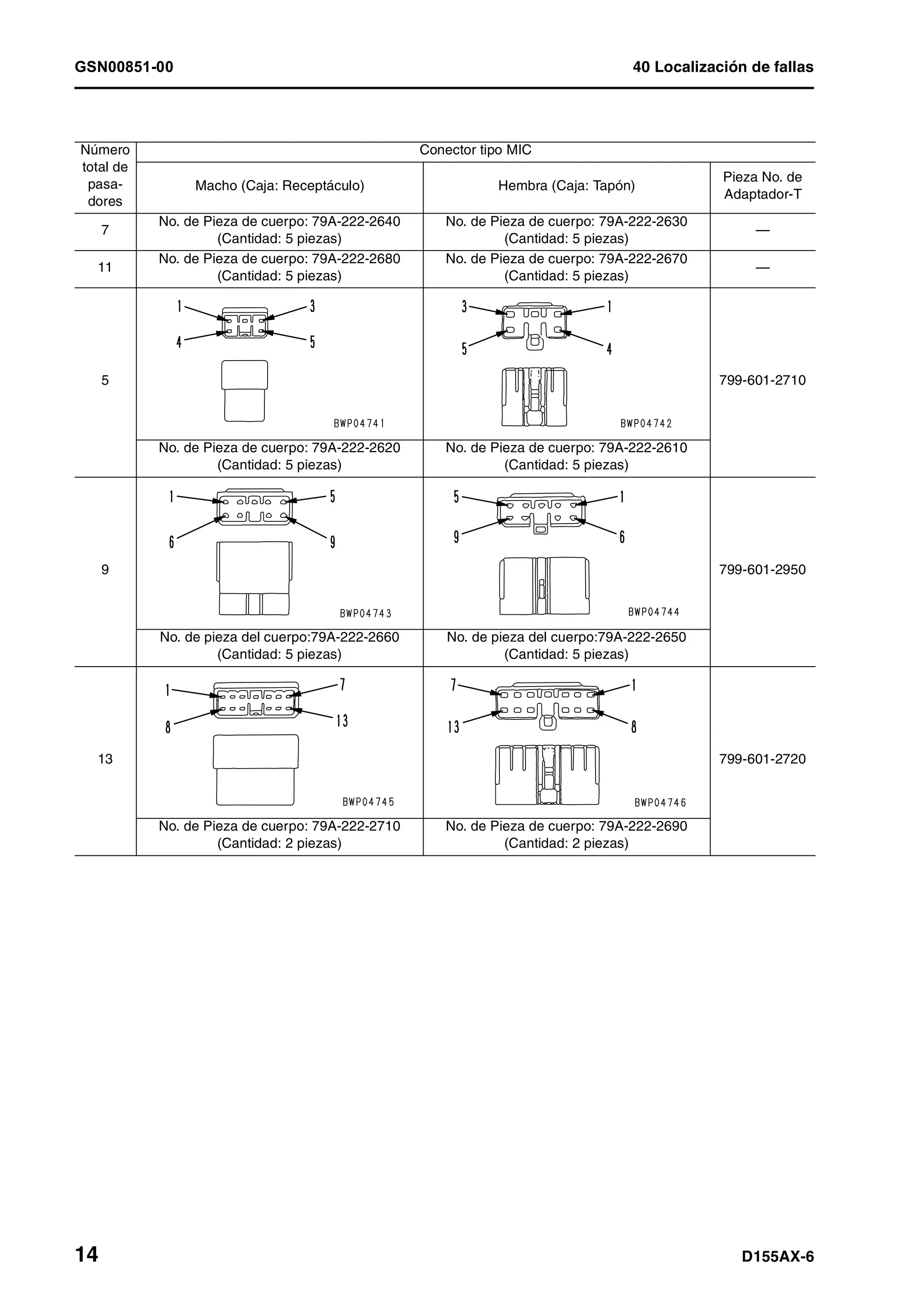

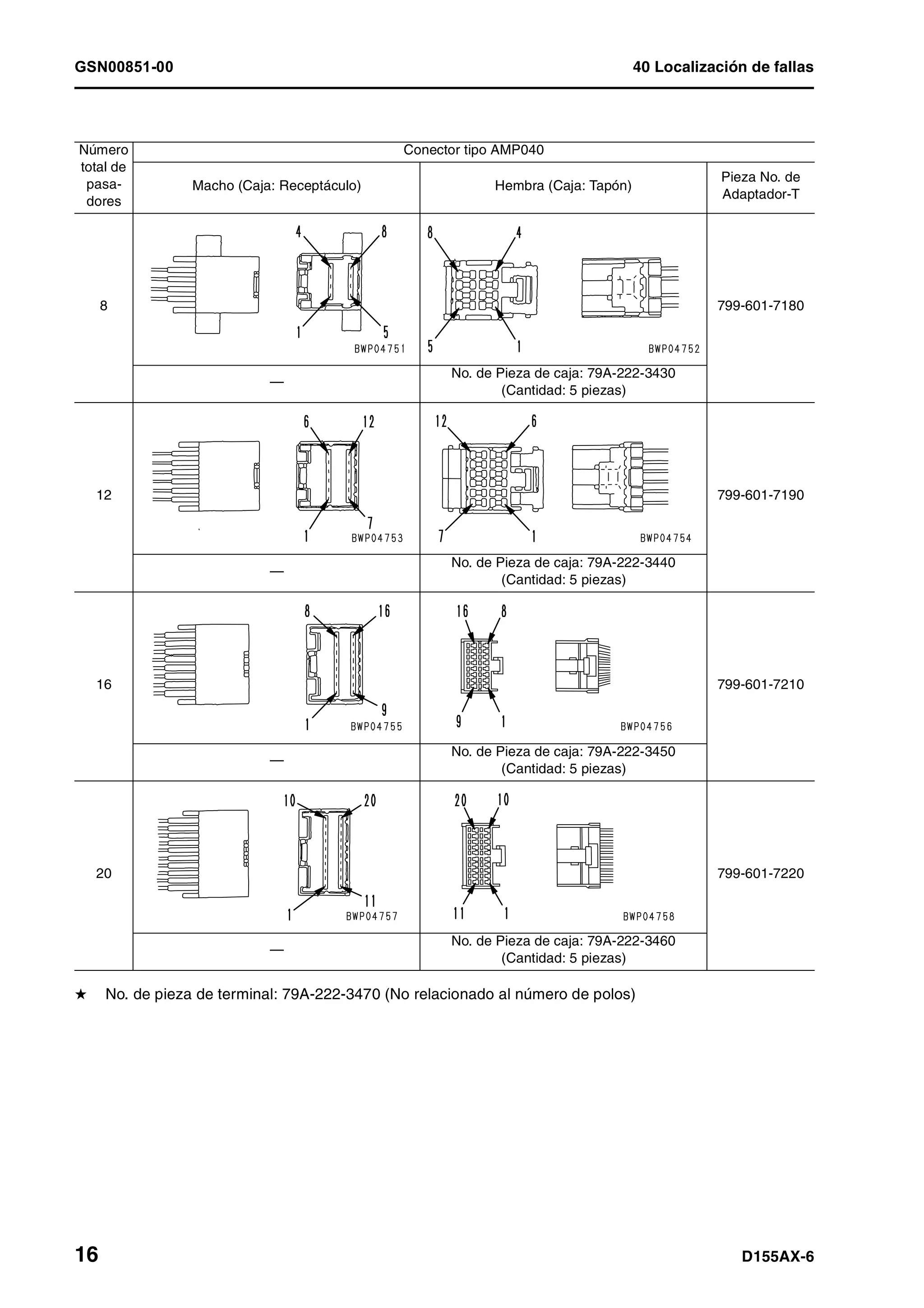

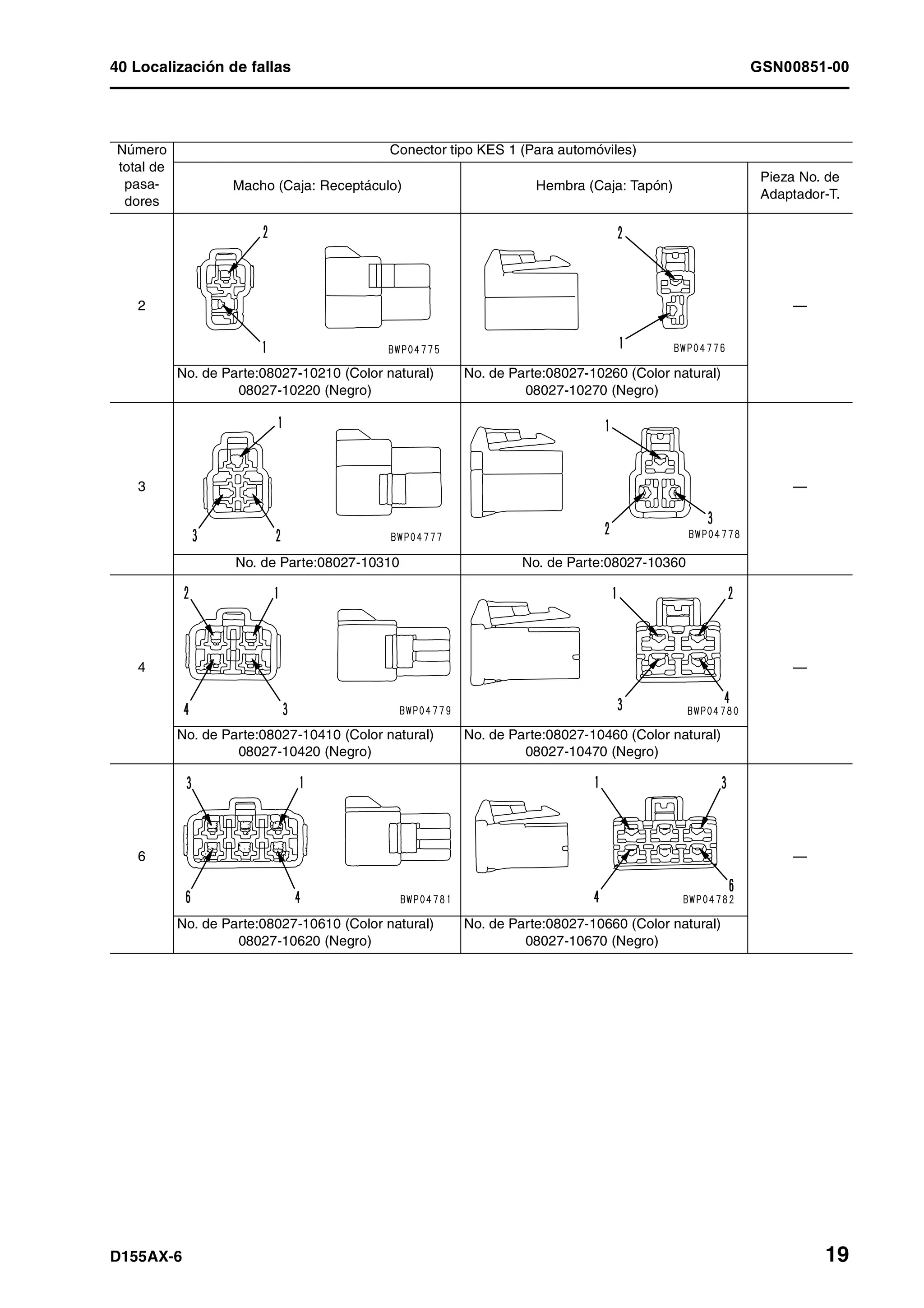

Tabla de conexiones y números de las espigas de conectores............................................... 8

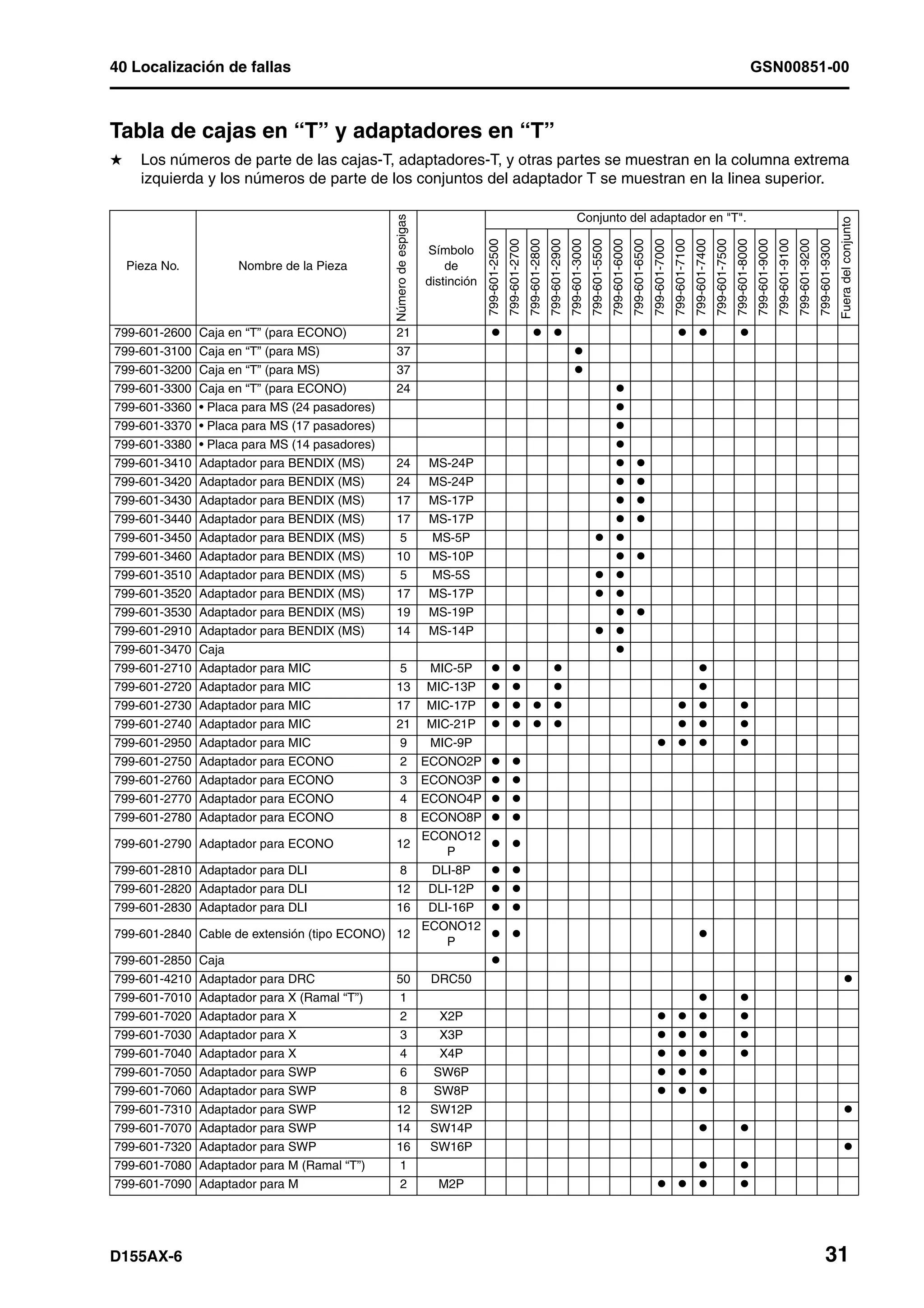

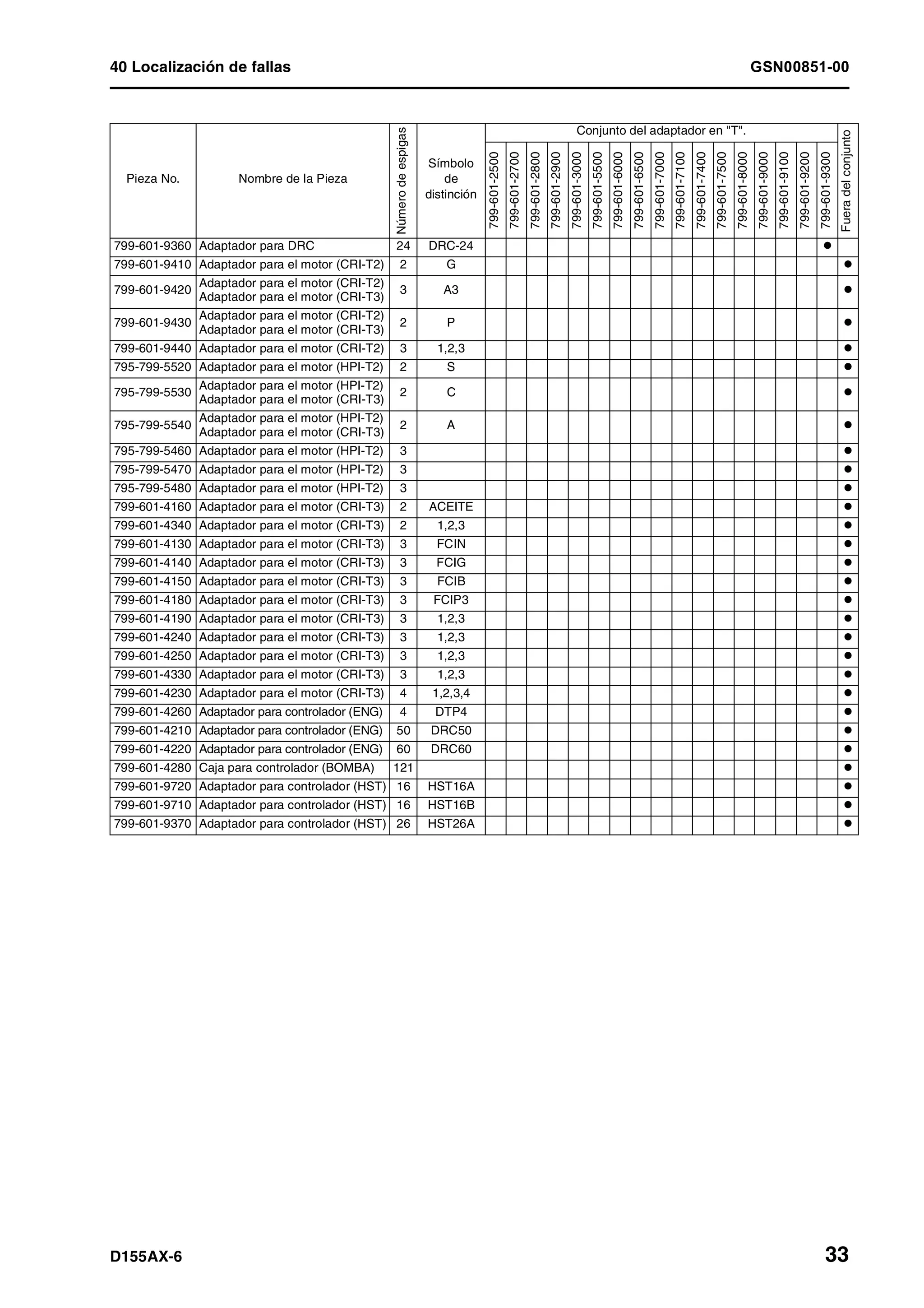

Cajas-T y tabla de adaptadores-T ........................................................................................... 31

Localización de fallas y códigos de errores, Parte 1 GSN00716-00

Localización de fallas y códigos de errores, Parte 1................................................................... 3

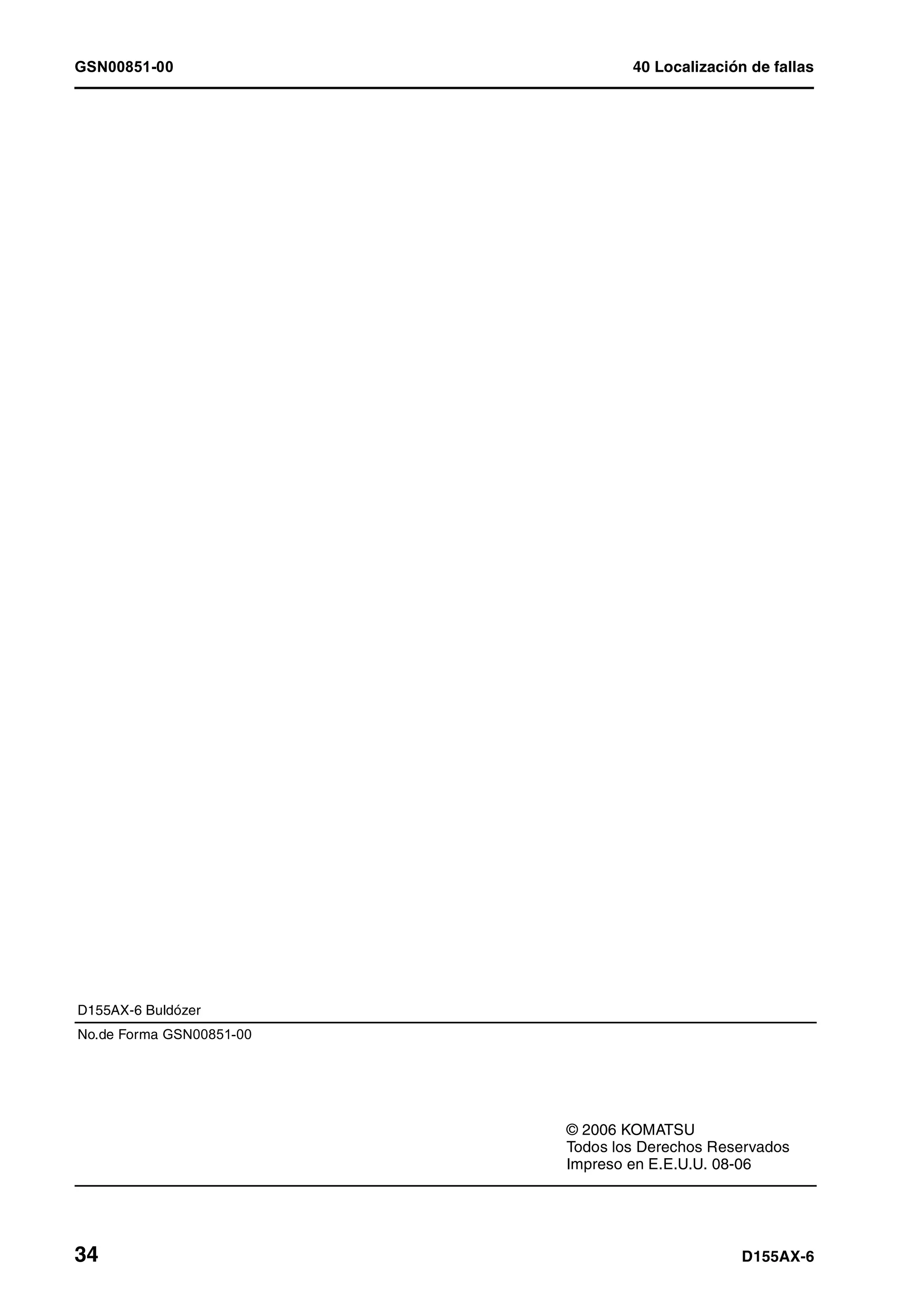

Tabla de códigos de falla ......................................................................................................... 3

Antes de ejecutar la localización de fallas cuando aparece expuesto el código de fallas....... 10

Información en la tabla de localización de fallas ..................................................................... 14

Código de falla [1500L0] Embrague de transmisión: Anormal ................................................ 16

Código de falla [15SAL1] Embrague de avance: Señal de llenado de alta ............................. 17

Código de falla [15SALH] Embrague de avance: Señal de llenado de baja............................ 18

Código de falla [15SBL1] Embrague de retroceso: Señal de llenado de alta.......................... 19

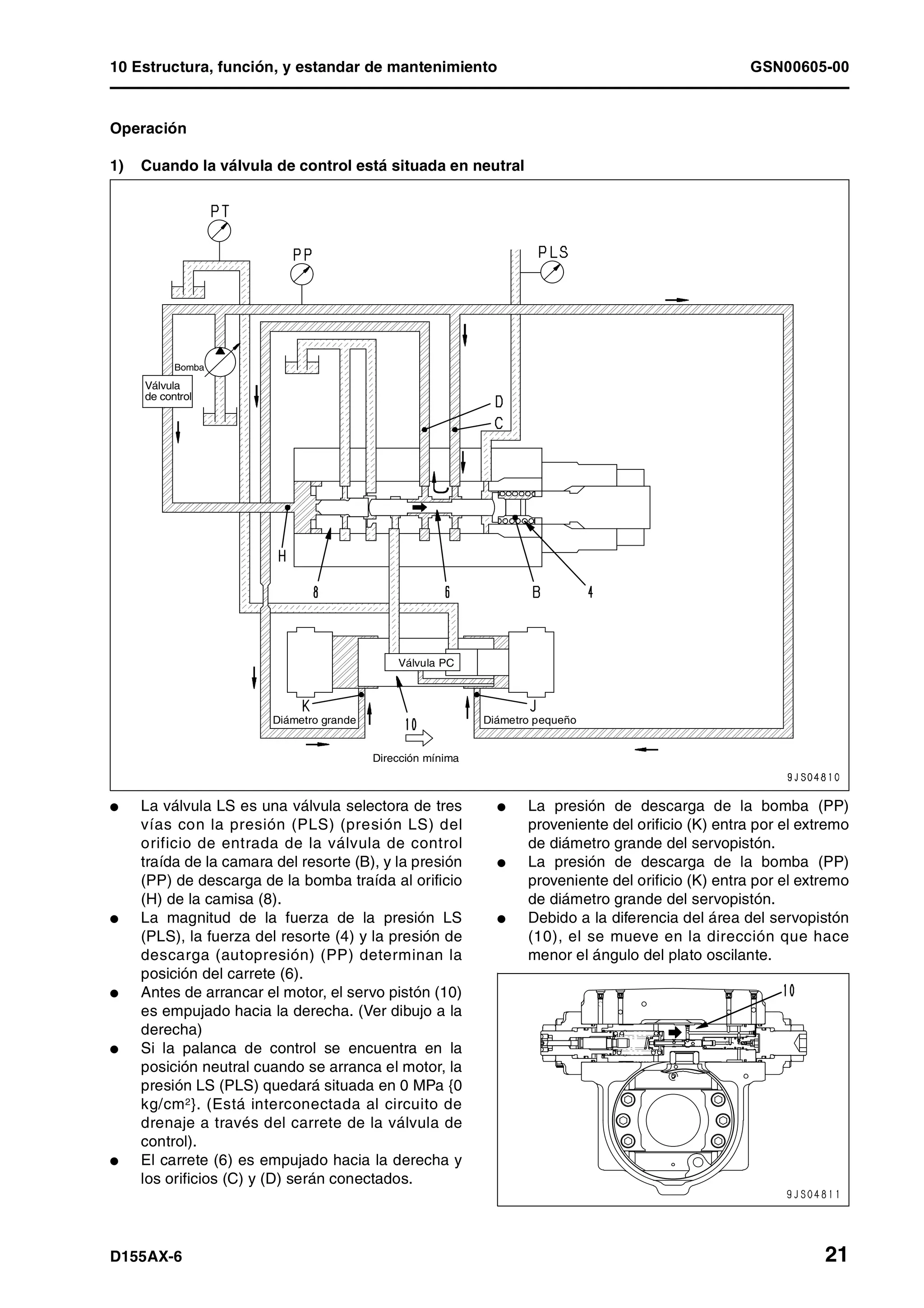

Código de falla [15SBLH] Embrague de retroceso: Señal de llenado de baja ........................ 20

Código de falla [15SEL1] Embrague de 1a. marcha: Señal de llenado de alta....................... 21

Código de falla [15SELH] Embrague de 1a. marcha: Señal de llenado de baja ..................... 22

Código de falla [15SFL1] Embrague de 2a. marcha: Señal de llenado de alta....................... 23

Código de falla [15SFLH] Embrague de 2a. marcha: Señal de llenado de baja ..................... 24

Código de falla [15SGL1] Embrague de 3a. marcha: Señal de llenado de alta ...................... 25

Código de falla [15SGLH] Embrague de 3a. marcha: Señal de llenado de baja..................... 26

Código de falla [15SJL1] L/U: Señal de llenado de alta .......................................................... 28

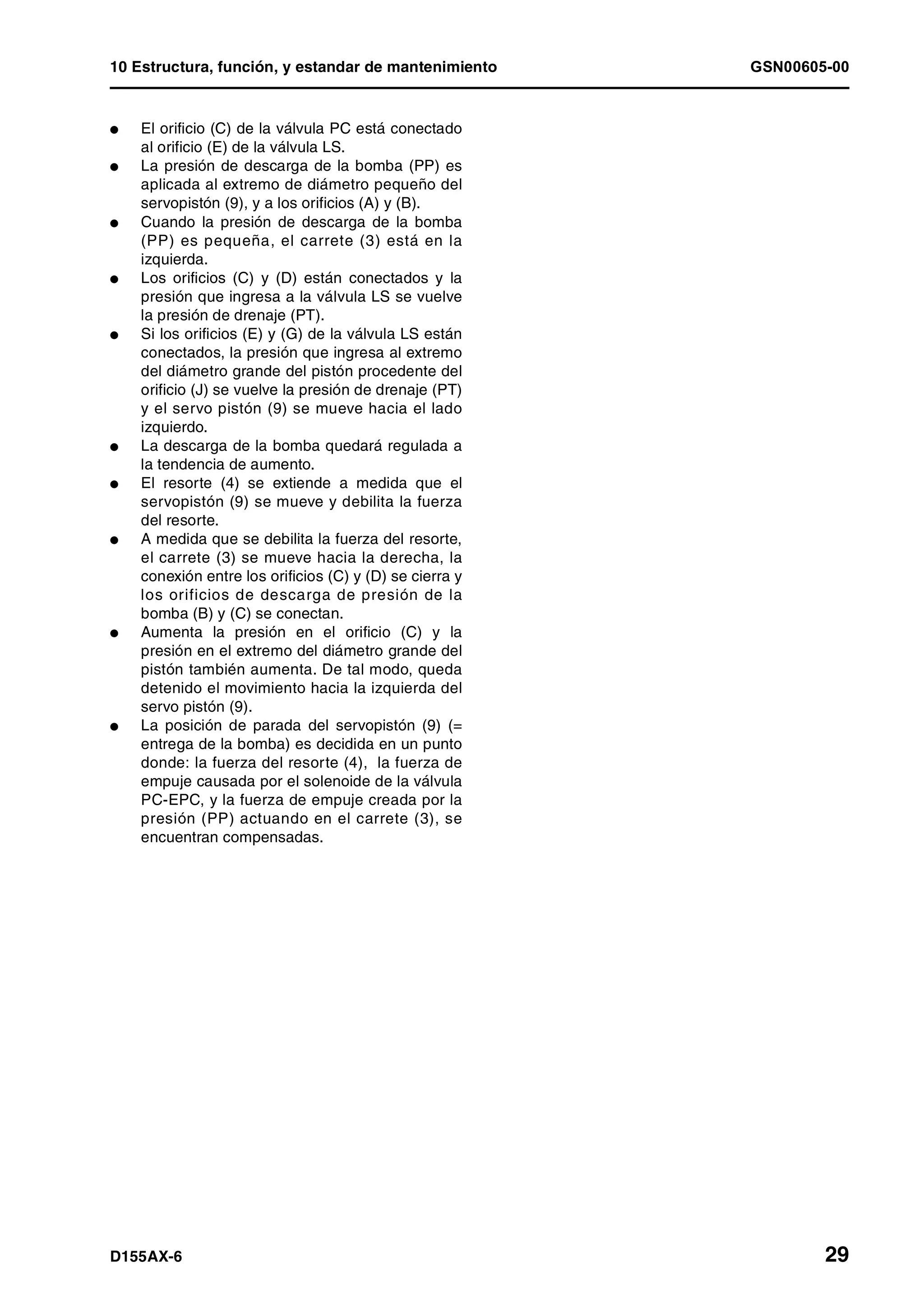

Código de falla [15SJLH] L/U: Señal de llenado de baja......................................................... 30

Código de falla [2301L1] Freno derecho: Señal de llenado de alta......................................... 32

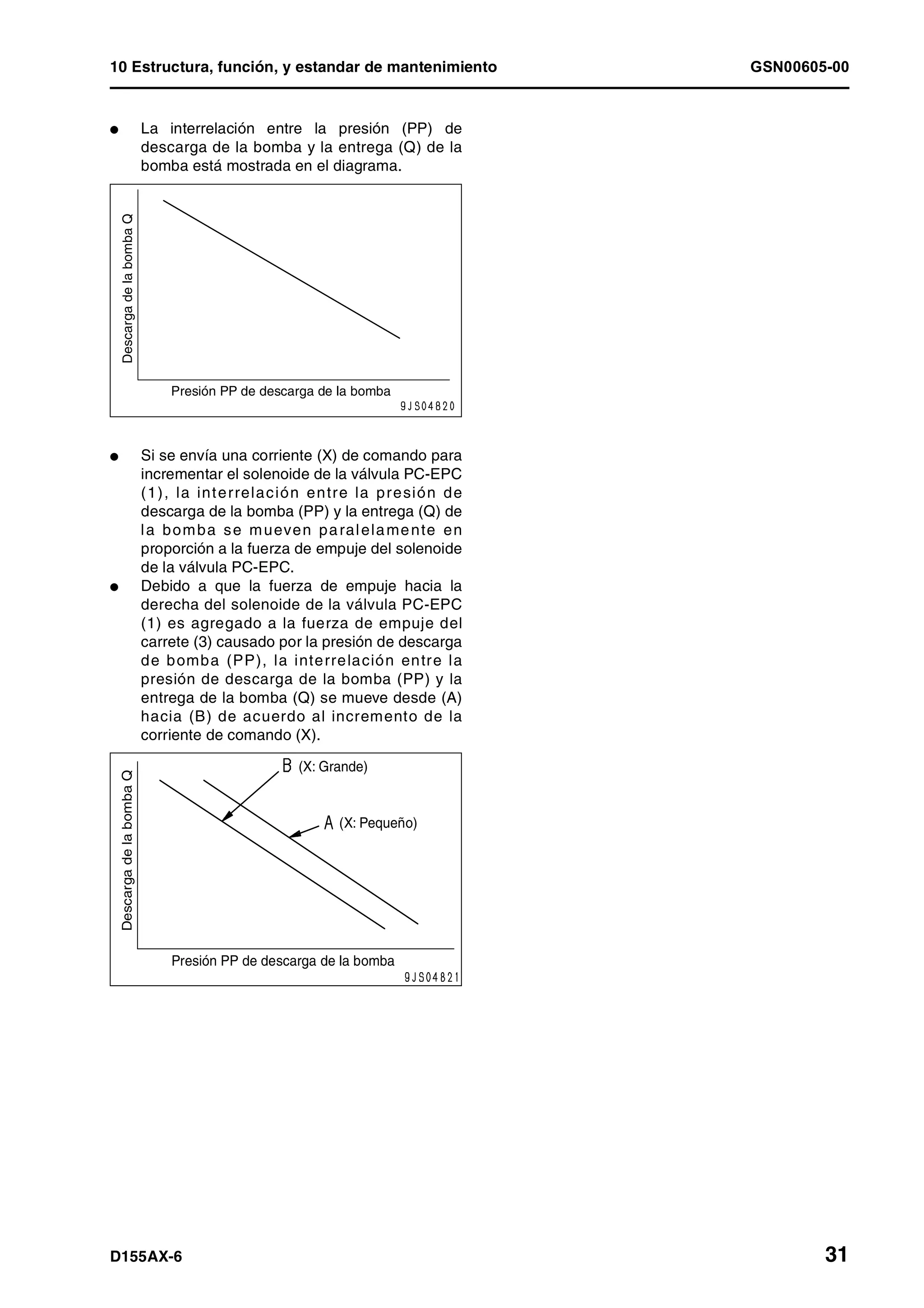

Código de falla [2301LH] Freno derecho: Señal de llenado de baja ....................................... 33

Código de falla [2302L1] Freno izquierdo: Señal de llenado de alta ....................................... 34

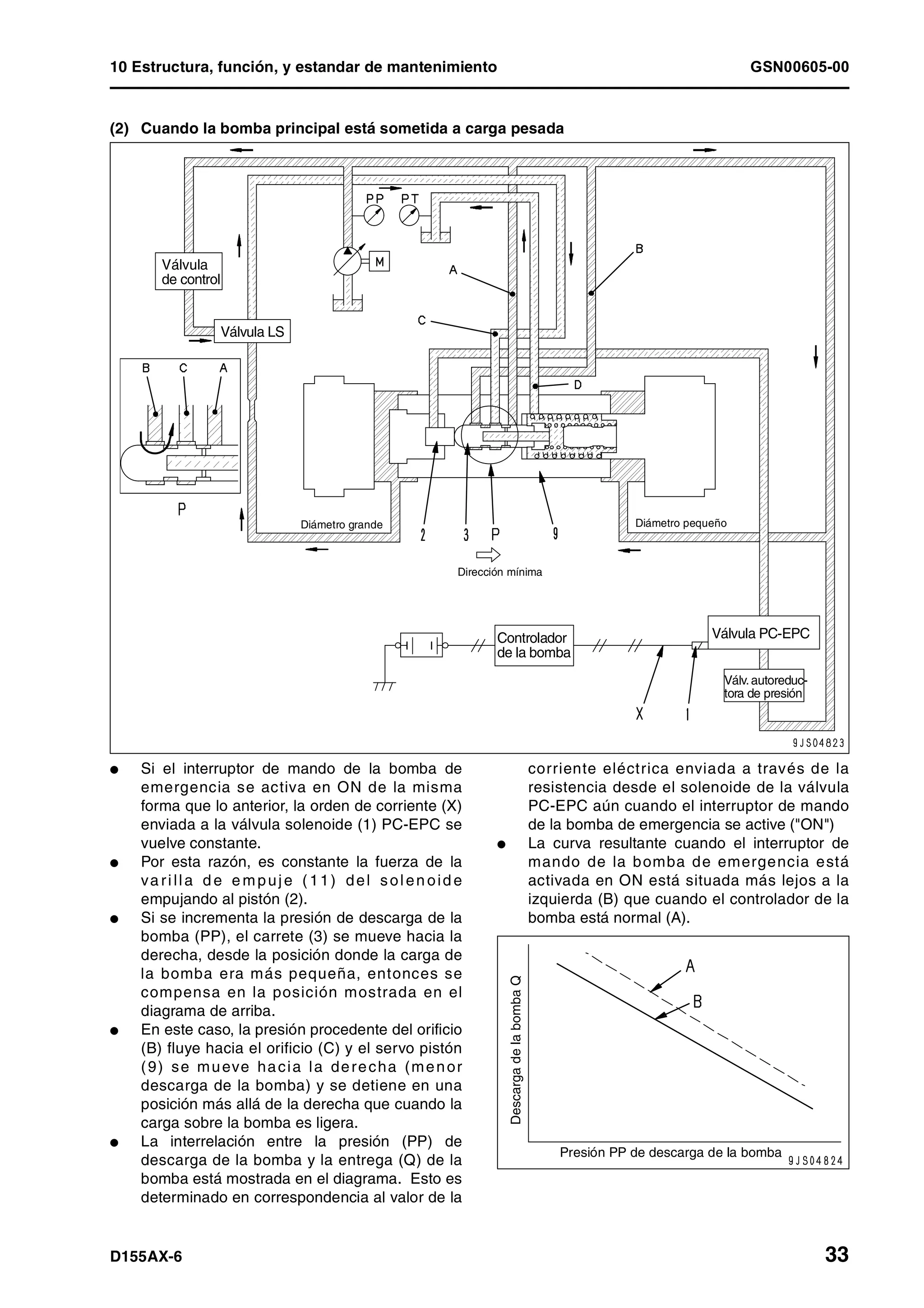

Código de falla [2302LH] Freno izquierdo: Señal de llenado de baja...................................... 35

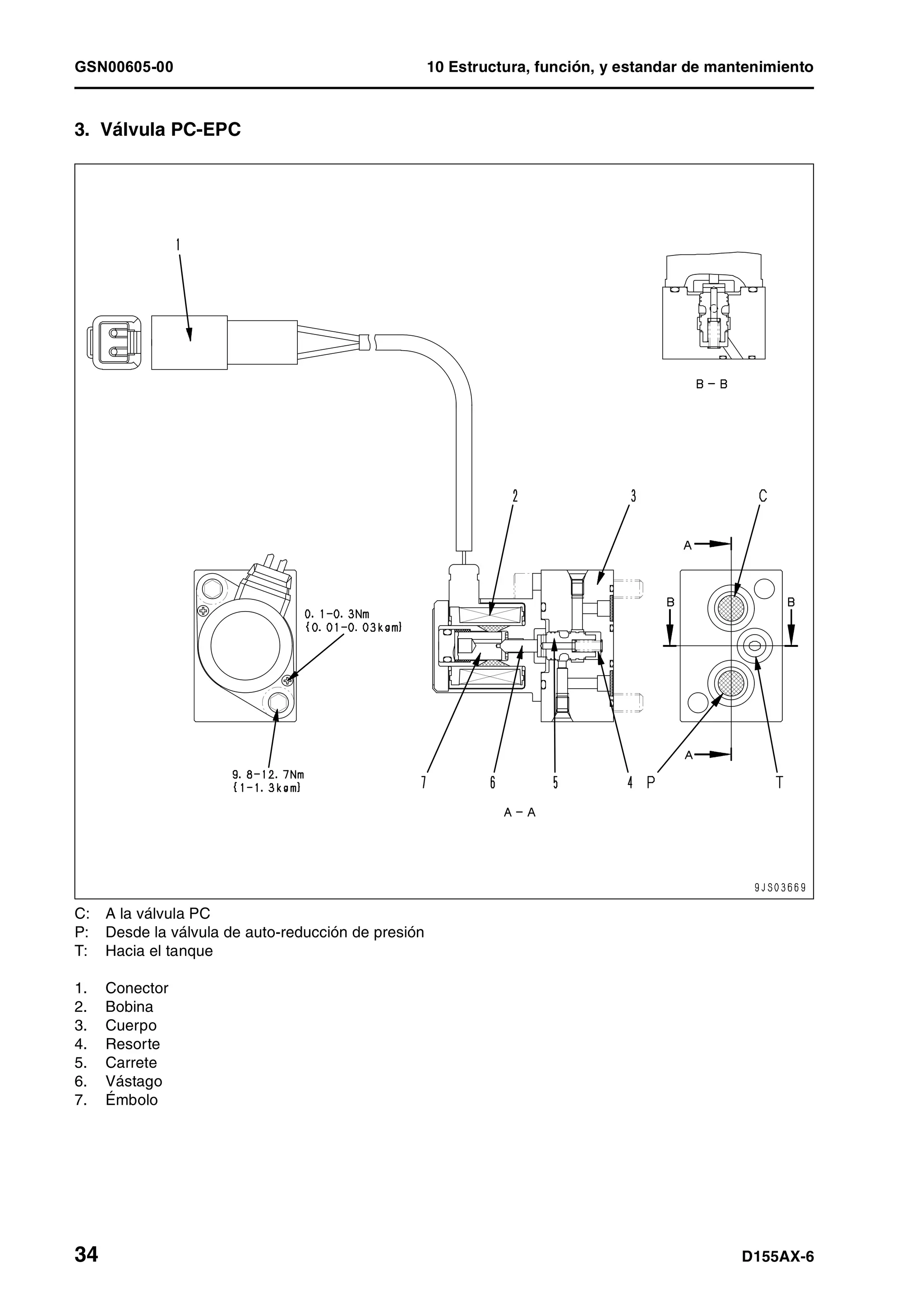

Código de falla [7RFRKA] ECM RELÉ DE RETENCIÓN Desconexión .................................. 36

Código de falla [AA10NX] Obstrucción del filtro de aire .......................................................... 38

Código de falla [AB00MA] Carga Anormal de la Batería......................................................... 40

Código de falla [B@BAZG] Presión del aceite del motor baja ................................................ 42

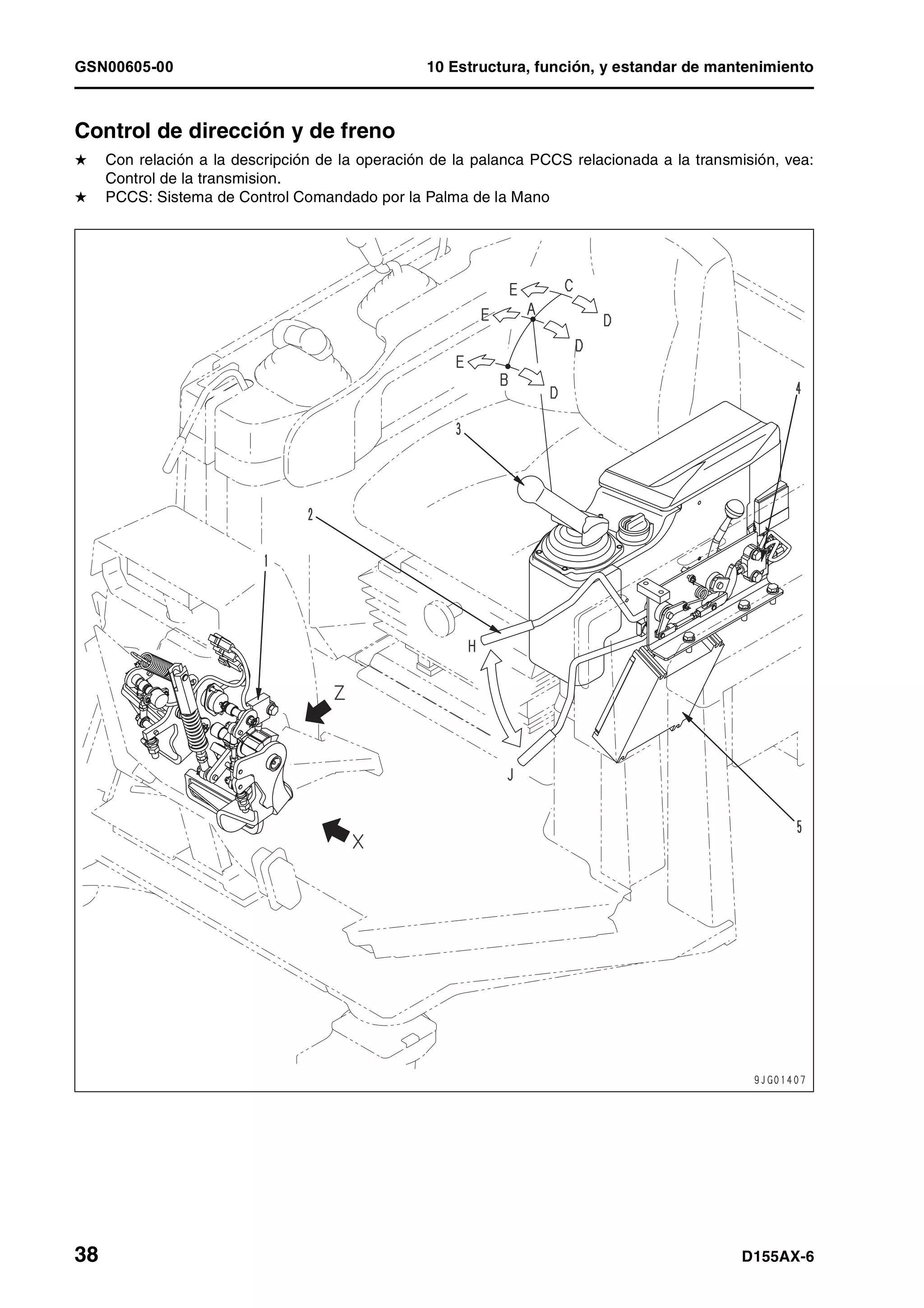

Código de fallas [B@BCNS] Agua del motor sobrecalentado................................................. 42

Código de falla [B@BCZK] Bajo el nivel del agua del motor................................................... 43

Código de falla [B@CENS] Sobrecalentamiento del convertidor de torsión ........................... 43

Código de falla [B@HANS] Sobrecalentamiento del Aceite Hidráulico................................... 44

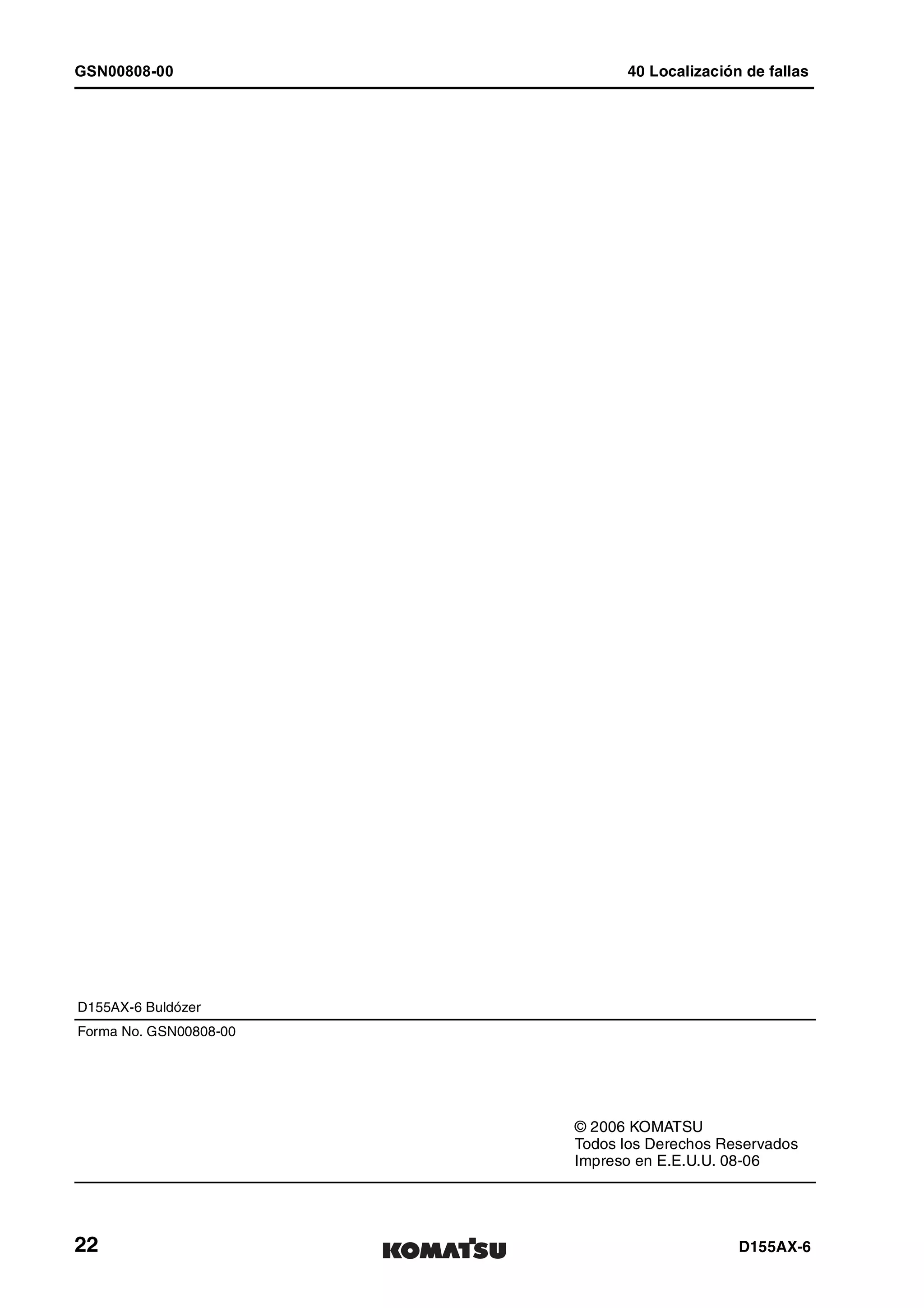

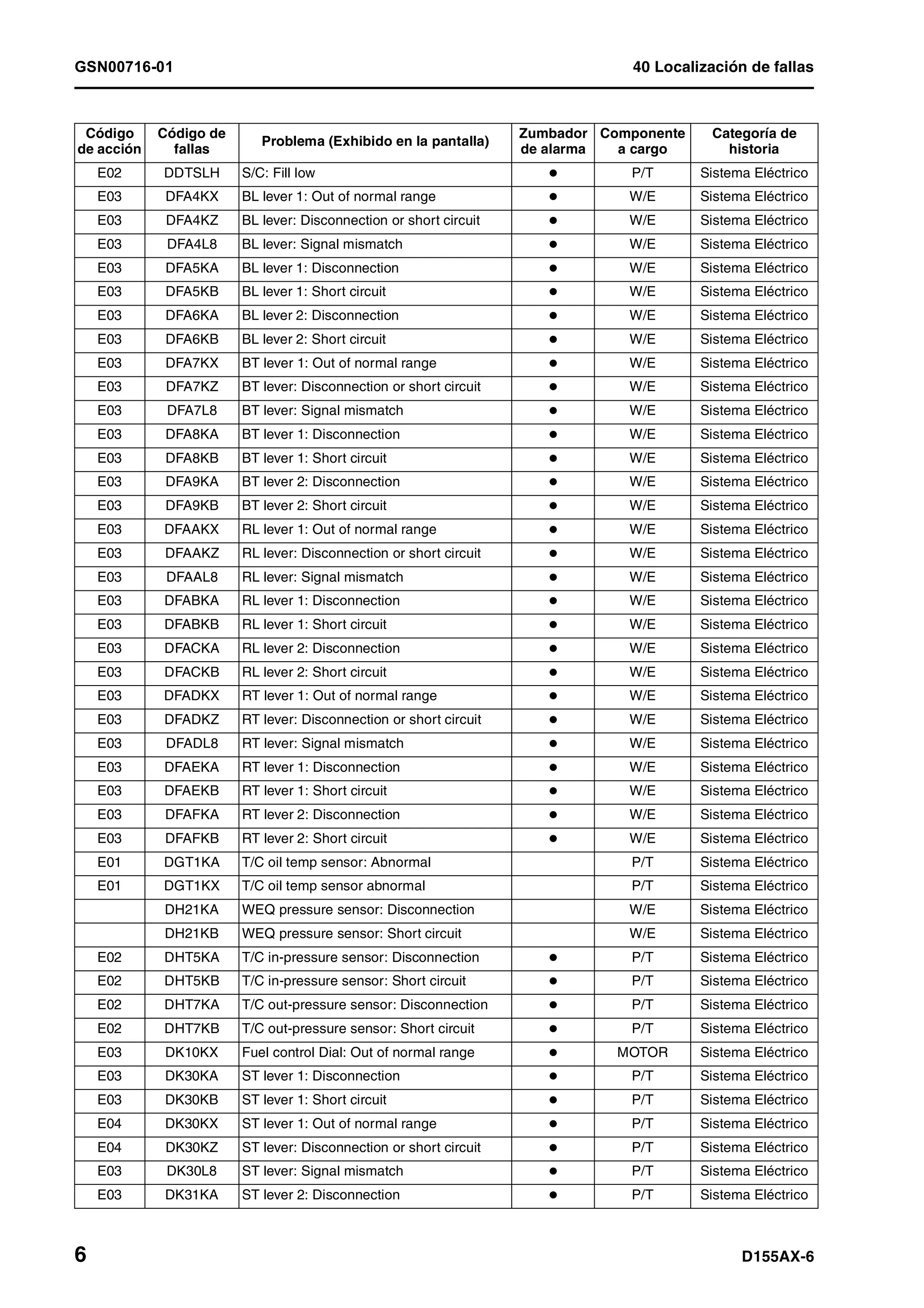

Localización de fallas y códigos de errores, Parte 2 GSN00717-00

Localización de fallas y códigos de errores, Parte 2................................................................... 4

Código de falla [CA111] EMC Crítica falla interna................................................................... 4

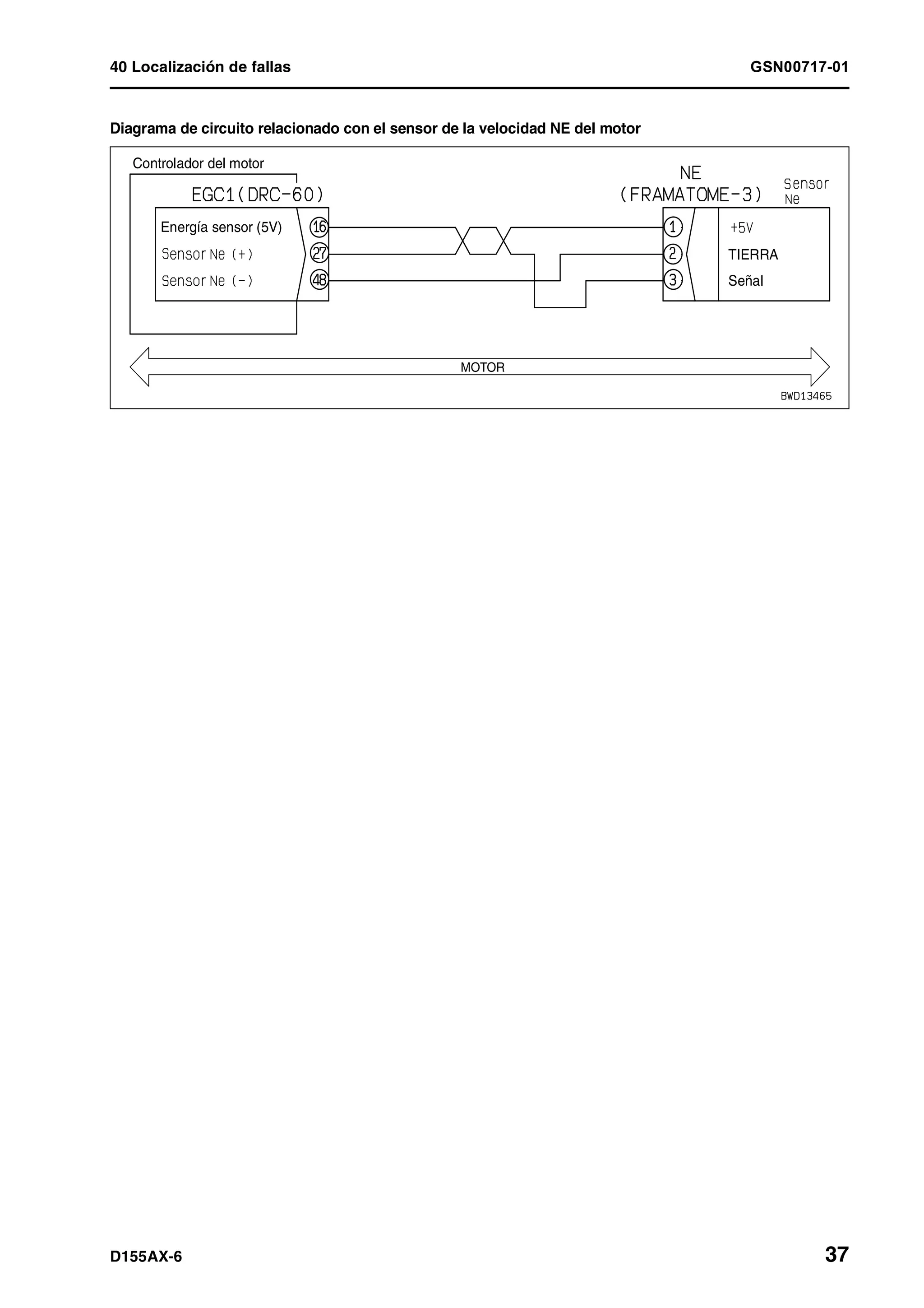

Código de falla [CA115] error en el sensor de velocidad Ne del Motor y en el

sensor de velocidad de retroceso....................................................................................... 6

Código de falla [CA122] Error en sensor por alta presión de carga de aire ............................ 8

Código de falla [CA123] Error en sensor por baja presión de aire de carga ........................... 10

Código de falla [CA131] Error en Sensor por alta aceleración................................................ 12

Código de falla [CA132] Error en sensor por baja aceleración................................................ 14

Código de falla [CA135] Error. En sensor de presión alta de aceite del motor........................ 16

Código de falla [CA141] Error. En sensor de presión baja de aceite del motor....................... 18

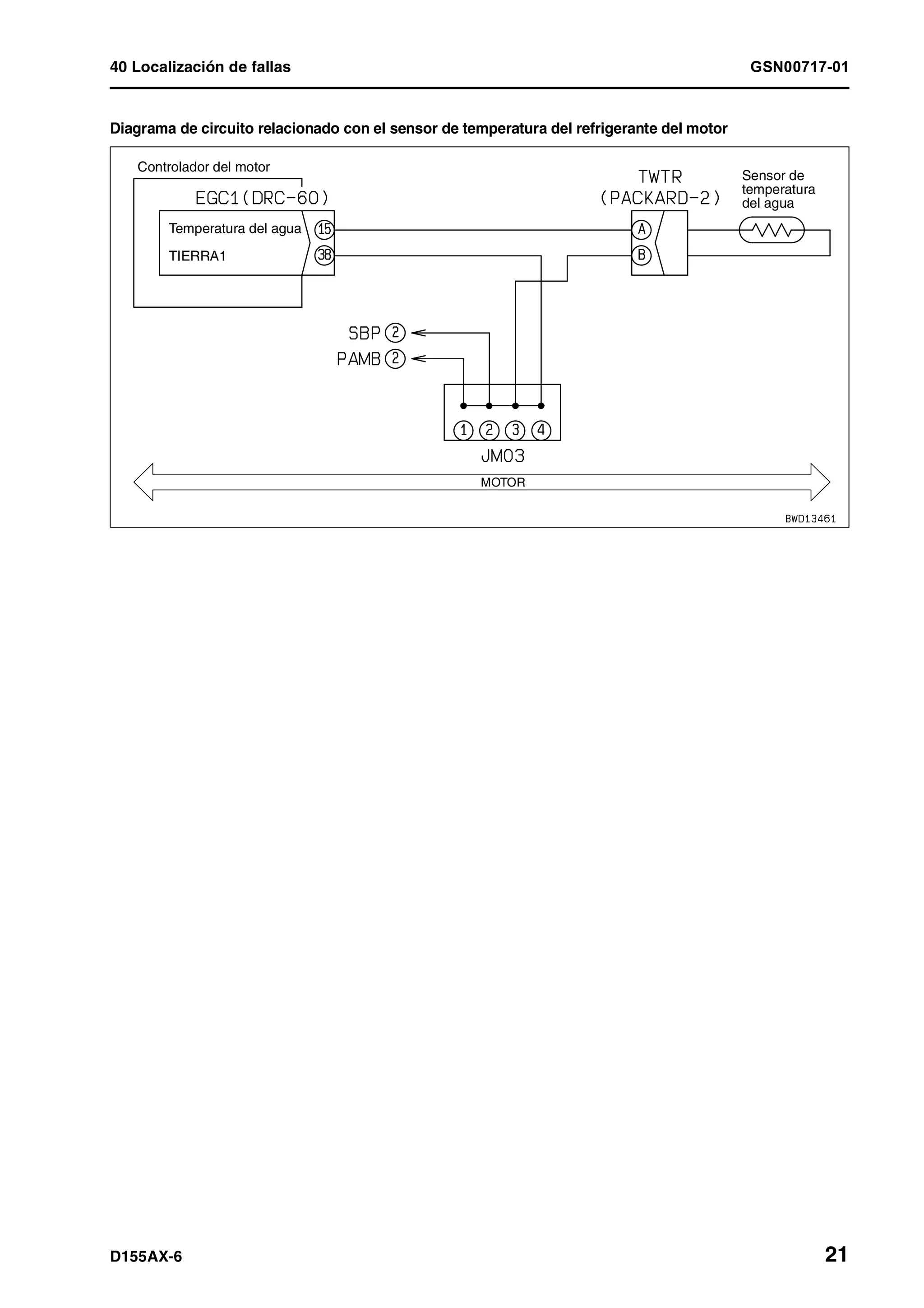

Código de falla [CA144] Error en sensor por alta temperatura del refrigerante ...................... 20

Código de falla [CA145] Error en sensor por baja temperatura del refrigerante ..................... 22

Código de falla [CA153] Error en sensor por alta temperatura del aire de carga.................... 24

Código de falla [CA154] Error en sensor por baja temperatura de aire de carga.................... 26

Código de falla [CA187] Error. Bajo suministro al sensor de 2 voltios..................................... 26

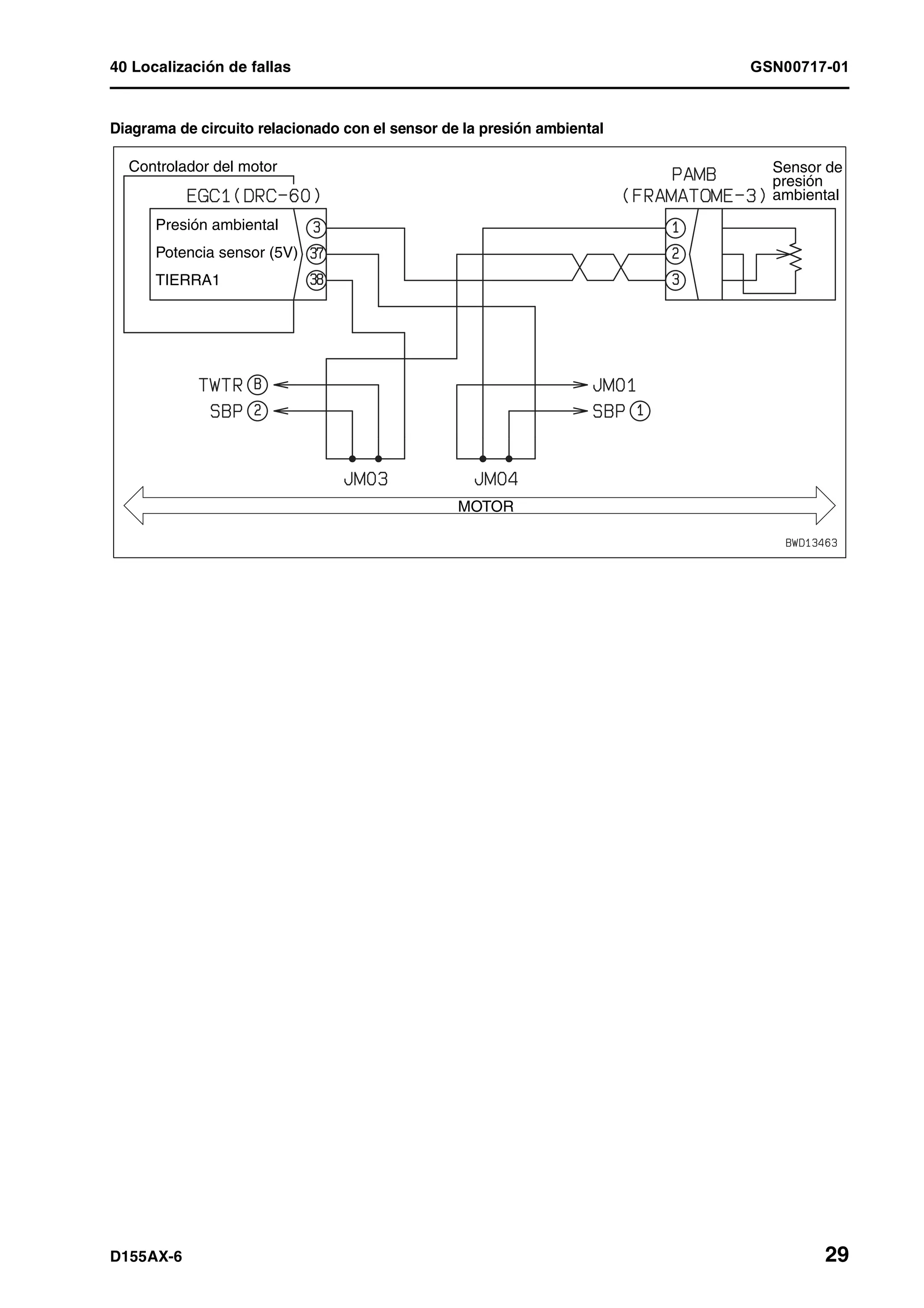

Código de falla [CA221] Error. Sensor de alta presión ambiental ........................................... 28

Código de falla [CA222] Error. Sensor de baja presión ambiental .......................................... 30](https://image.slidesharecdn.com/d155ax-6-manual-de-taller-150119120700-conversion-gate01/75/D155-ax-6-manual-de-taller-11-2048.jpg)

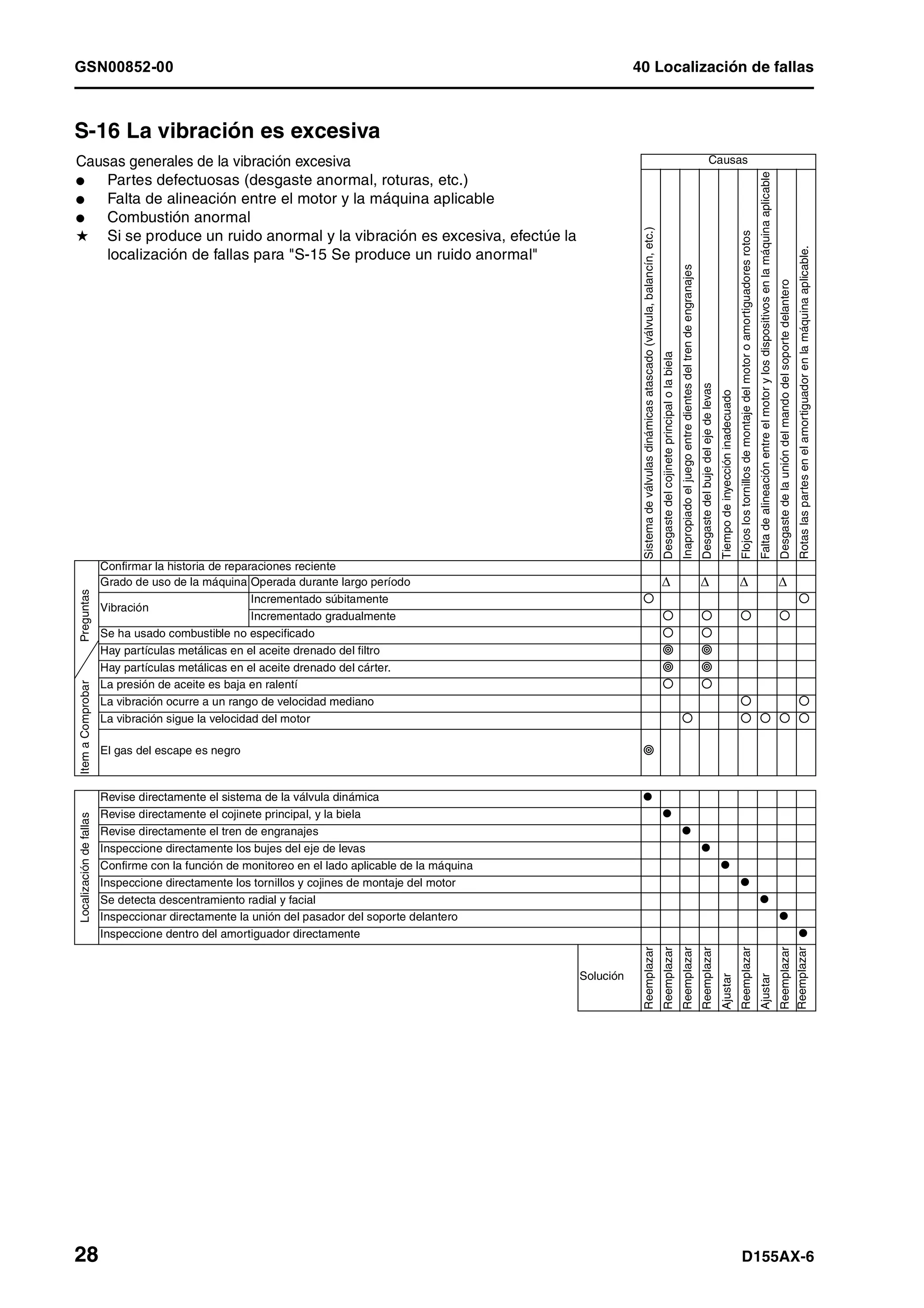

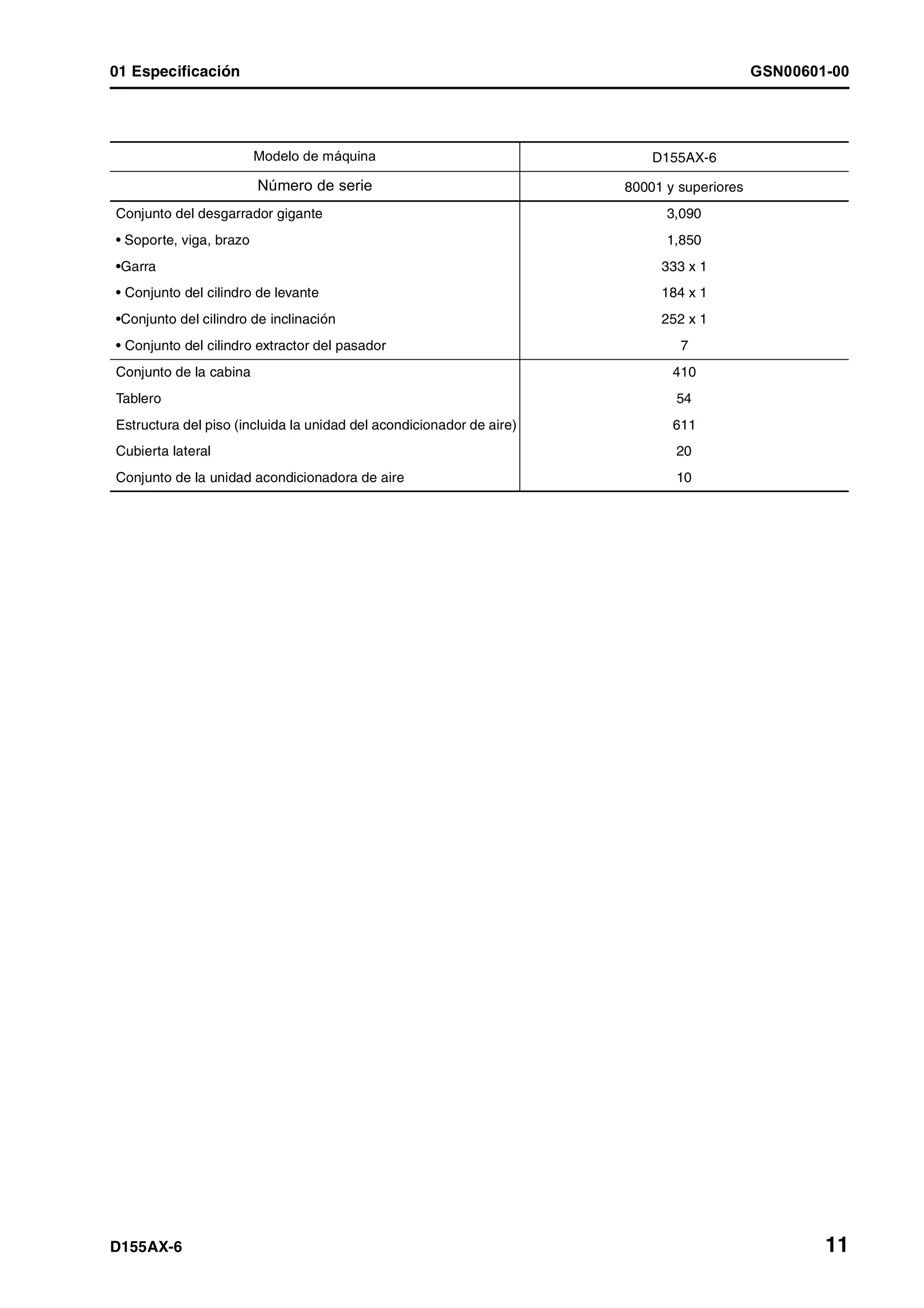

![GSN00598-01 00 Índice y Prólogo

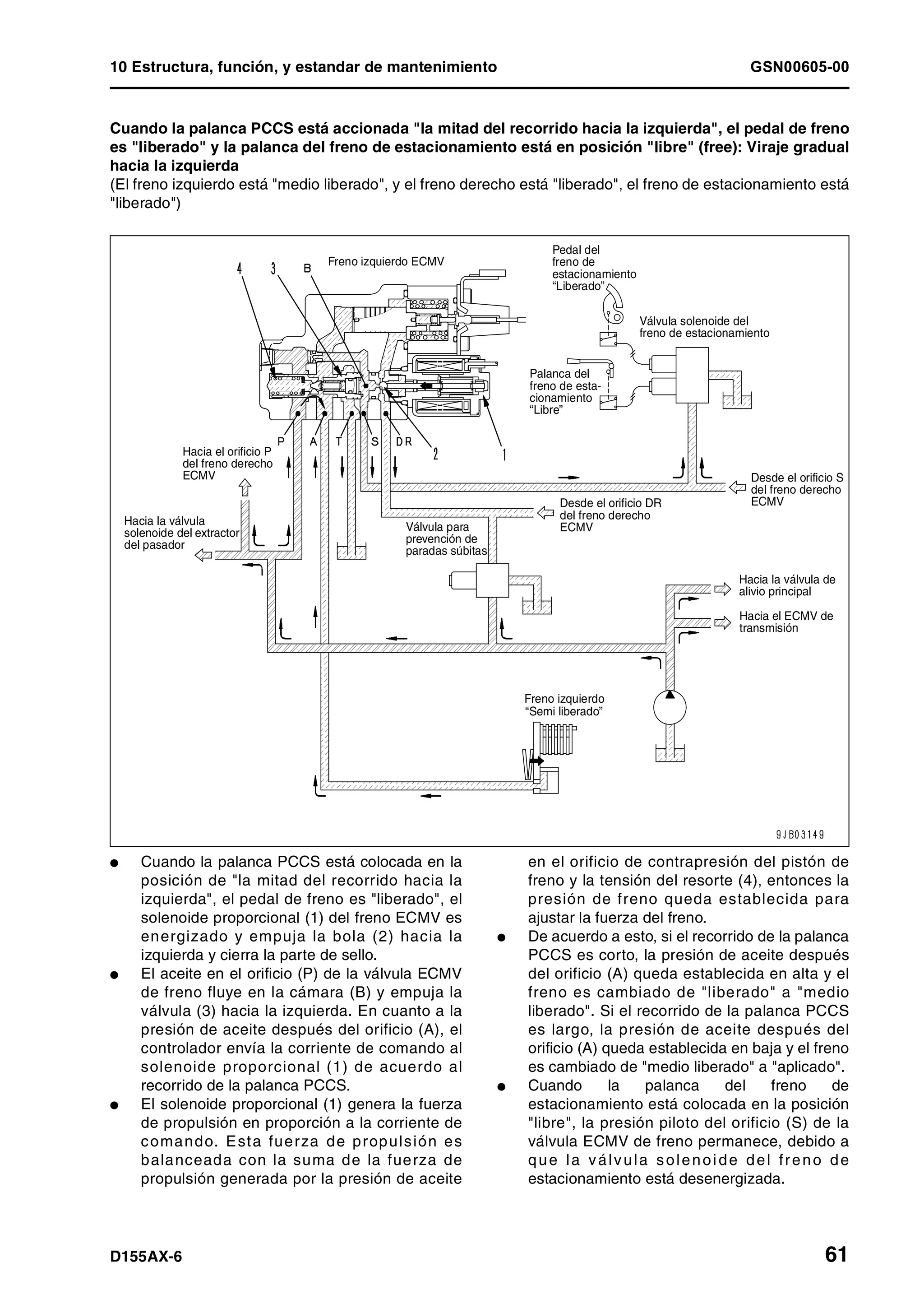

8 D155AX-6

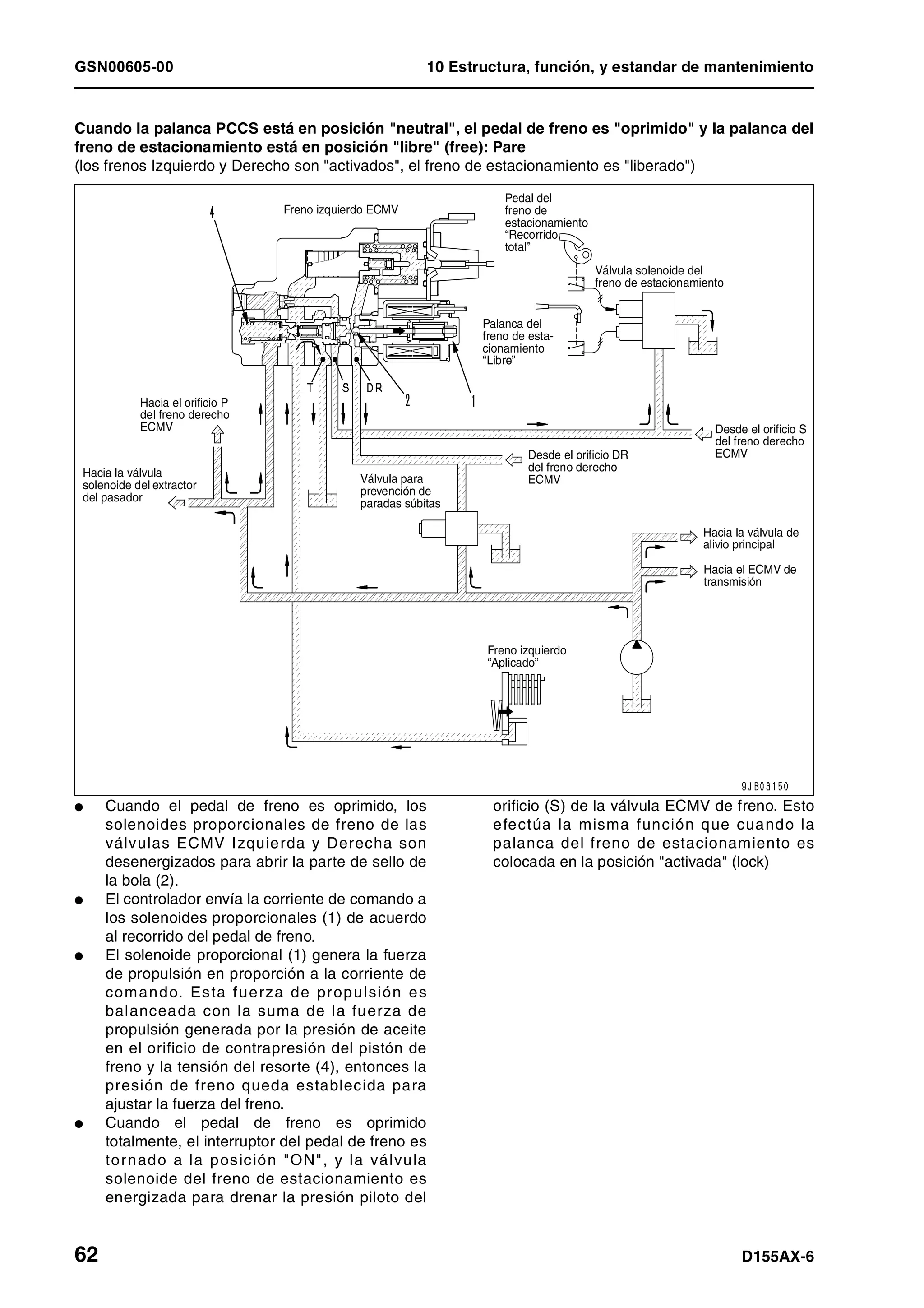

Código de falla [CA227] Error. Sensor del suministro energético Alto 2 Voltios..................... 32

Código de falla [CA234] Exceso de velocidad en el motor...................................................... 34

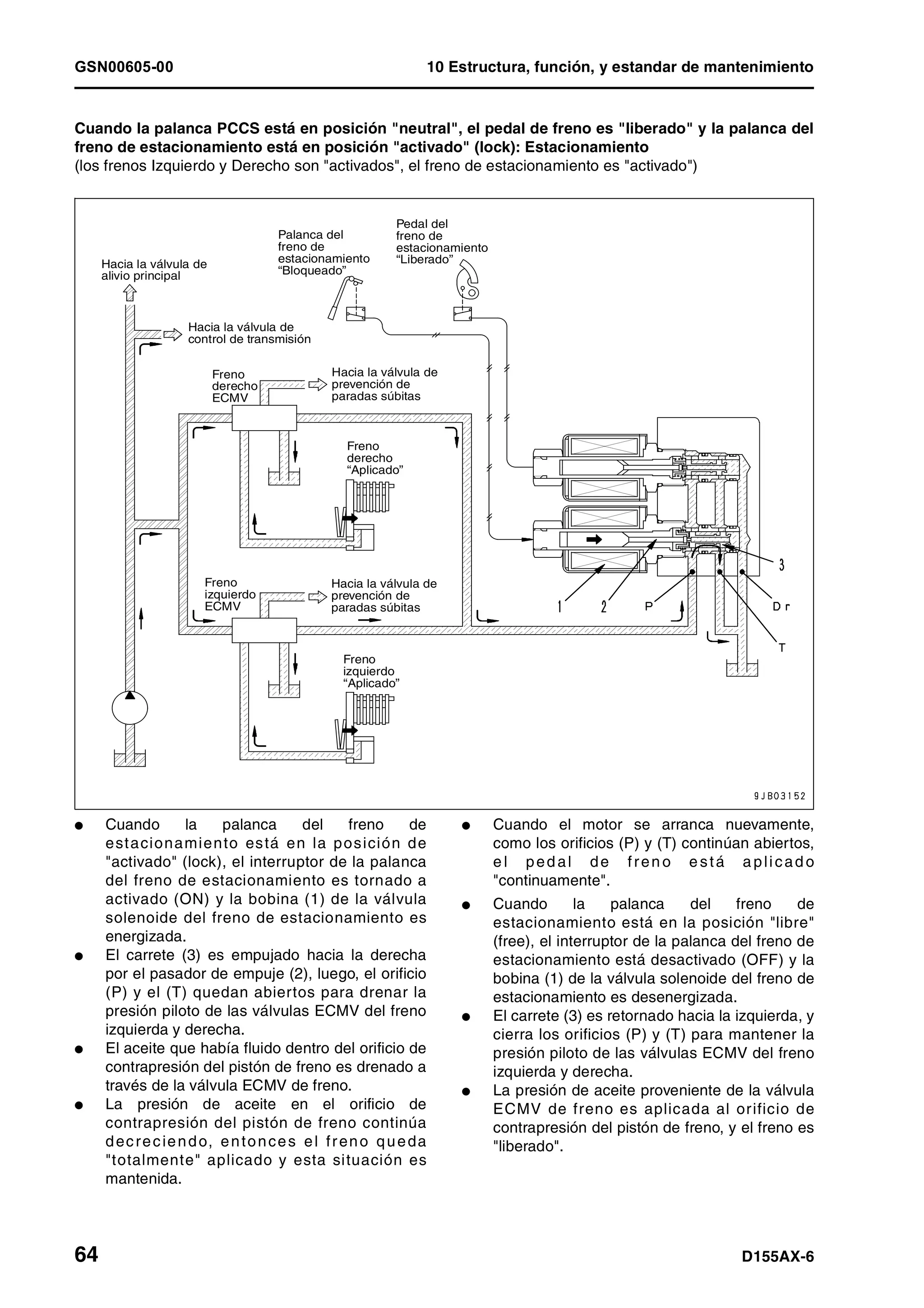

Código de falla [CA238] Error. Suministro energético al sensor de velocidad Ne................... 36

Código de falla [CA263] Error en sensor por alta temperatura del combustible...................... 38

Código de falla [CA265] Error en sensor por baja temperatura del combustible..................... 39

Código de falla [CA271] PCV1 Error. Corto circuito ................................................................ 40

Código de falla [CA272] PCV1 Error ....................................................................................... 41

Código de falla [CA273] PCV2 Error. Corto circuito ................................................................ 42

Código de falla [CA274] PCV2 Error ....................................................................................... 43

Código de falla [CA322] Inyector No. 1 (L No. 1) Abierto/Corto circuito Error ......................... 44

Código de falla [ CA323] Inyector No. 5 (L No. 5) Abierto/Corto circuito Error ........................ 45

Código de falla [CA324] Inyector No. 3 (L No. 3) Abierto/Corto circuito Error ......................... 46

Código de falla [CA325] Inyector No. 6 (L No. 6) Abierto/Corto circuito Error ......................... 47

Código de falla [ CA331] Inyector No. 2 (L No. 2) Abierto/Corto circuito Error ........................ 48

Código de falla [ CA332] Inyector No. 4 (L No. 4) Abierto/Corto circuito Error ........................ 49

Código de falla [CA342] Incompatibilidad con el Código de Calibración................................. 50

Código de falla [CA351] Error en el circuito de mando de los inyectores................................ 52

Código de falla [CA352] Error. Bajo suministro al sensor de 1 voltios..................................... 54

Código de falla [CA286] Error. Sensor del suministro energético Alto 1 Voltios...................... 56

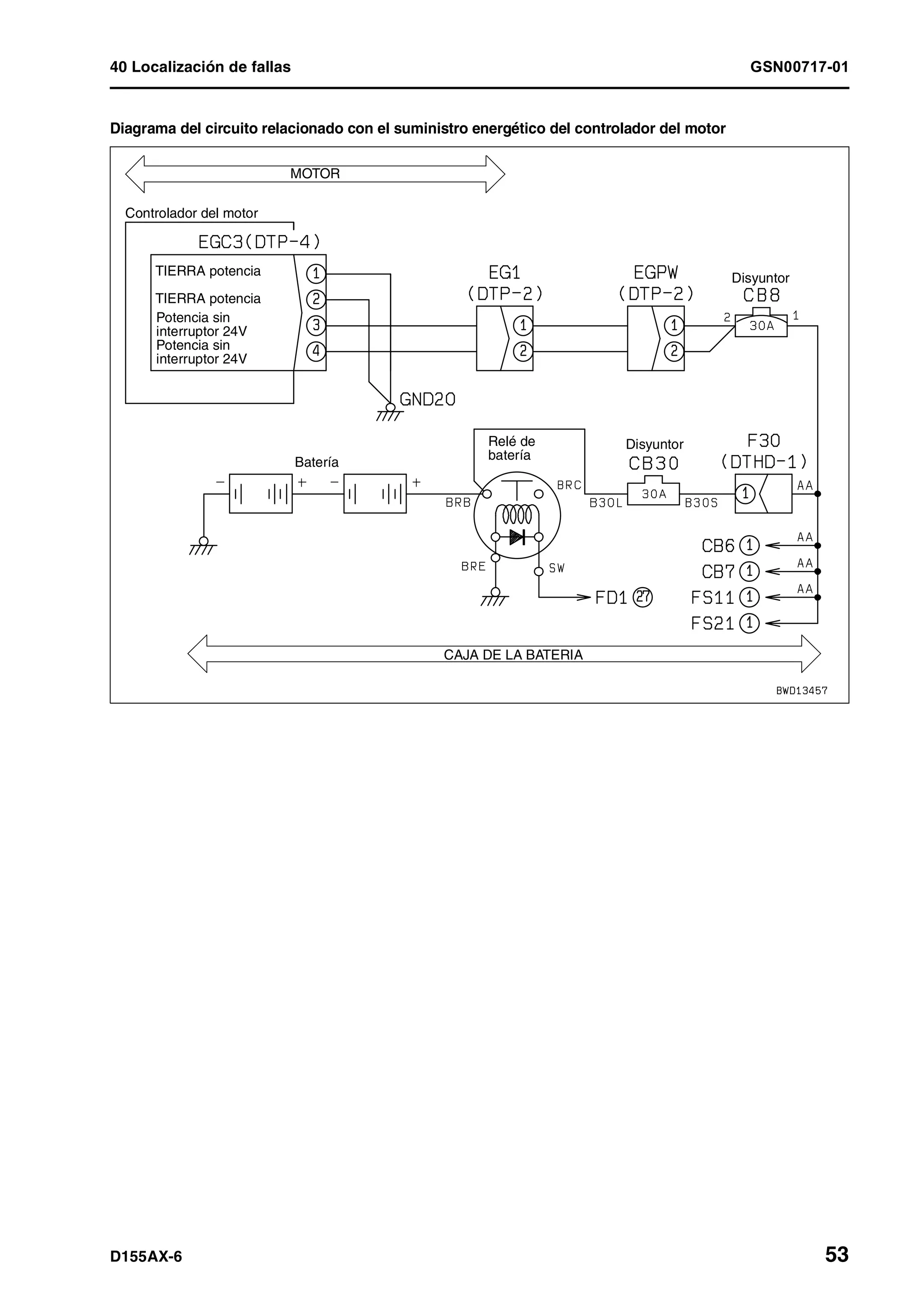

Código de falla [CA441] Error. Bajo el voltaje de batería......................................................... 58

Código de falla [CA442] Error. Alto el voltaje de la batería...................................................... 58

Código de falla [CA449] Error. Muy alta la presión de la carrilera ........................................... 59

Código de falla [CA451] Error. Alta presión en el sensor de la carrilera.................................. 60

Código de falla [CA452] Error. Sensor detecta baja presión en la carrilera ............................ 62

Código de falla [CA553] Error. Alta presión en la carrilera ...................................................... 62

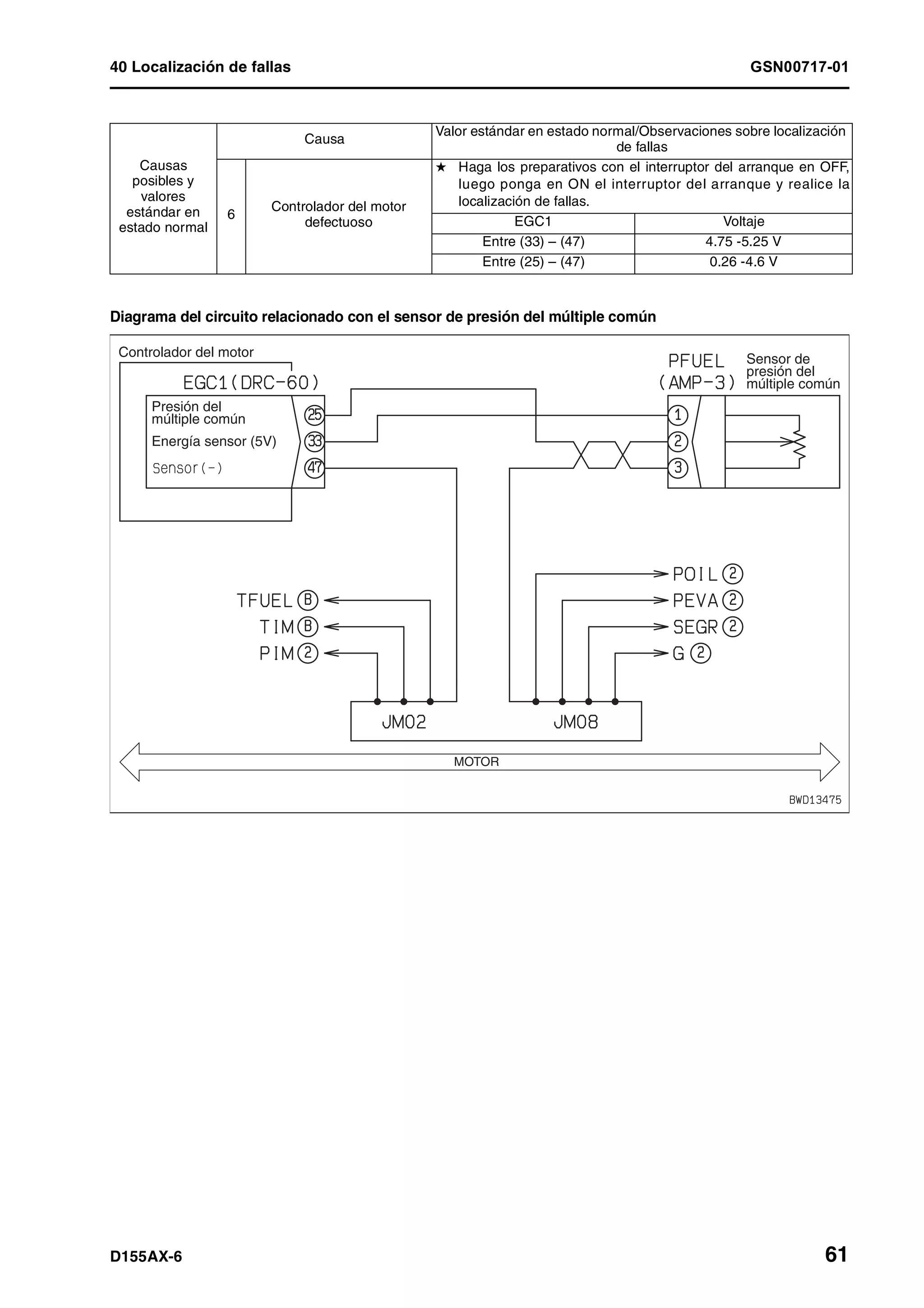

Código de falla [CA554] Error. Sensor de presión del múltiple en área de error..................... 63

Código de falla [CA559] Error. Baja presión de carrilera ......................................................... 64

Código de falla [CA689] Error. Sensor de velocidad Ne del motor.......................................... 68

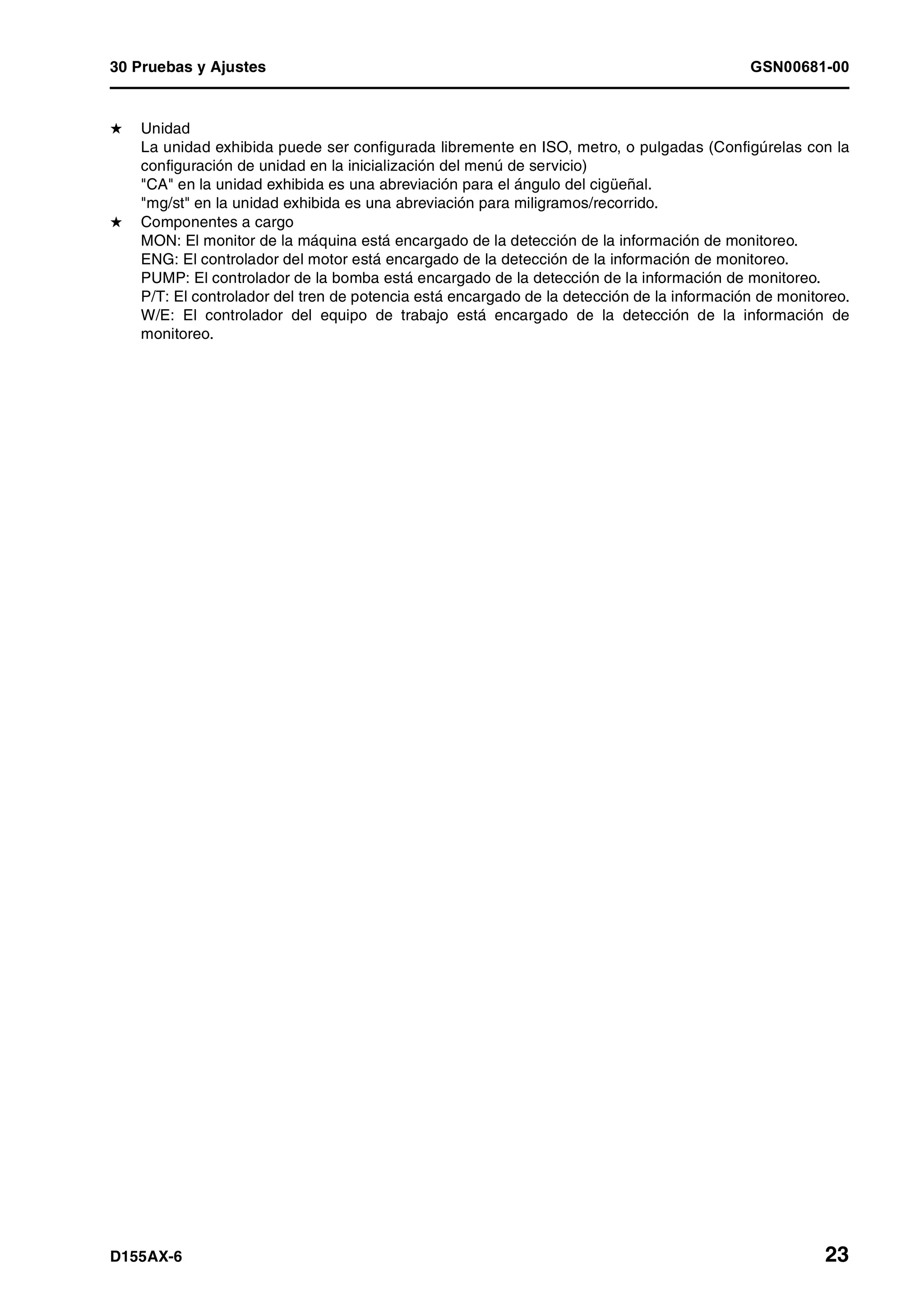

Localización de fallas y códigos de errores, Parte 3 GSN00718-00

Localización de fallas y códigos de errores, Parte 3................................................................... 3

Código de falla [CA731] Error. Fase del sensor de velocidad de retroceso del motor............. 3

Código de fallas [CA757] Error. Perdidos todos los datos de continuidad............................... 3

Código de falla [CA778] Error. Sensor de velocidad de reserva del motor.............................. 4

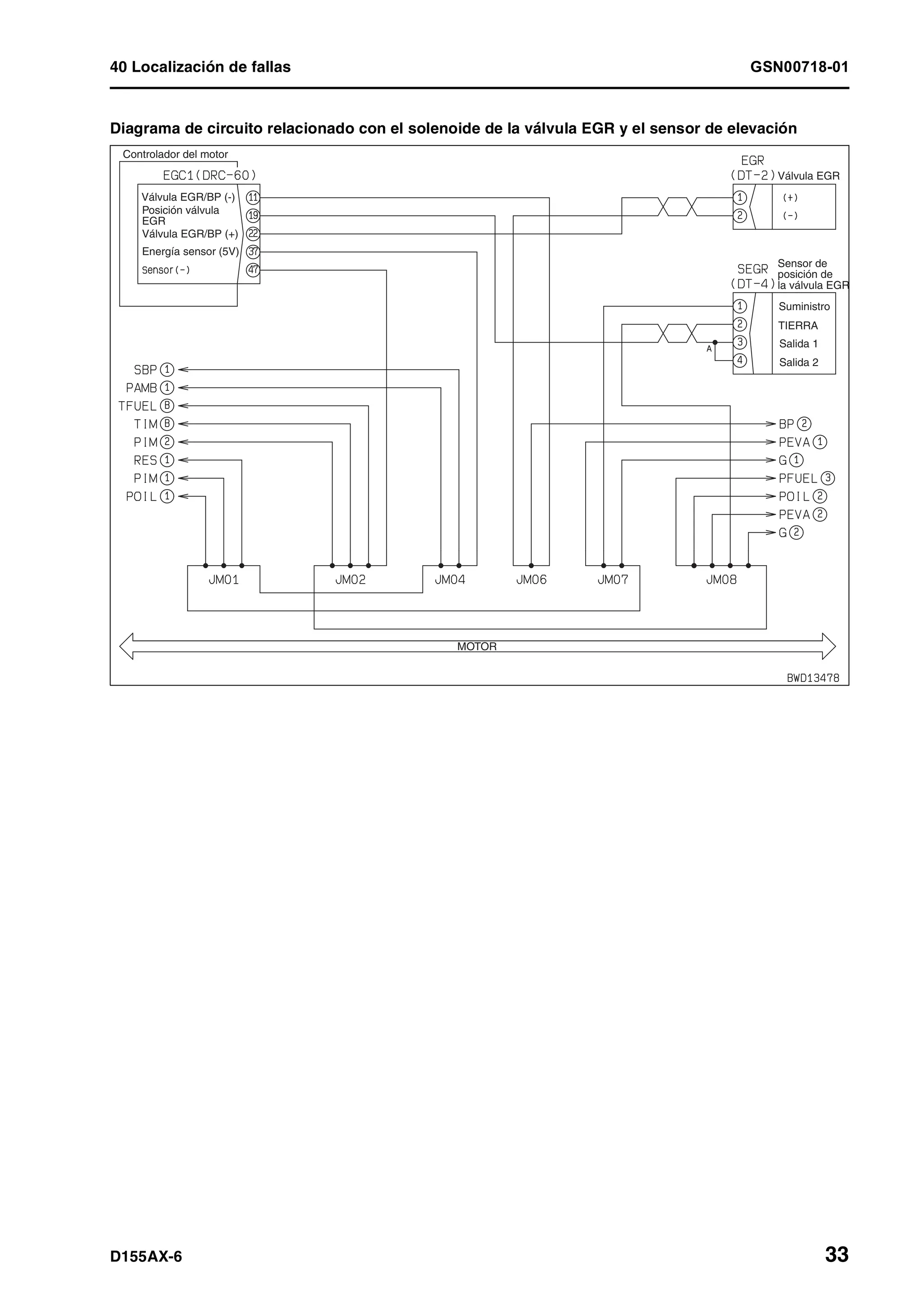

Código de falla [CA1228] Error 1, Servo válvula EGR ............................................................ 6

Código de falla [CA1625] Error 2, Servo Válvula EGR............................................................ 7

Código de falla [CA 1626] Error. Alta corriente en el solenoide de la válvula BP.................... 8

Código de falla [CA 1627] Error. Corriente baja del solenoide de la válvula BP ..................... 10

Código de falla [CA 1628] Error 1. Servo válvula de desvío.................................................... 11

Código de falla [CA1619] Error 2. Servo válvula de desvío..................................................... 12

Código de falla [CA1631] Error. Alta señal de voltaje en el sensor de posición de la válvula BP14

Código de falla [CA 1632] Válvula BP Pos Sens Bajo Error.................................................... 16

Código de falla [ CA1633] Error. Exceso de tiempo en comunicación con base de

datos del KOMNET............................................................................................................. 18

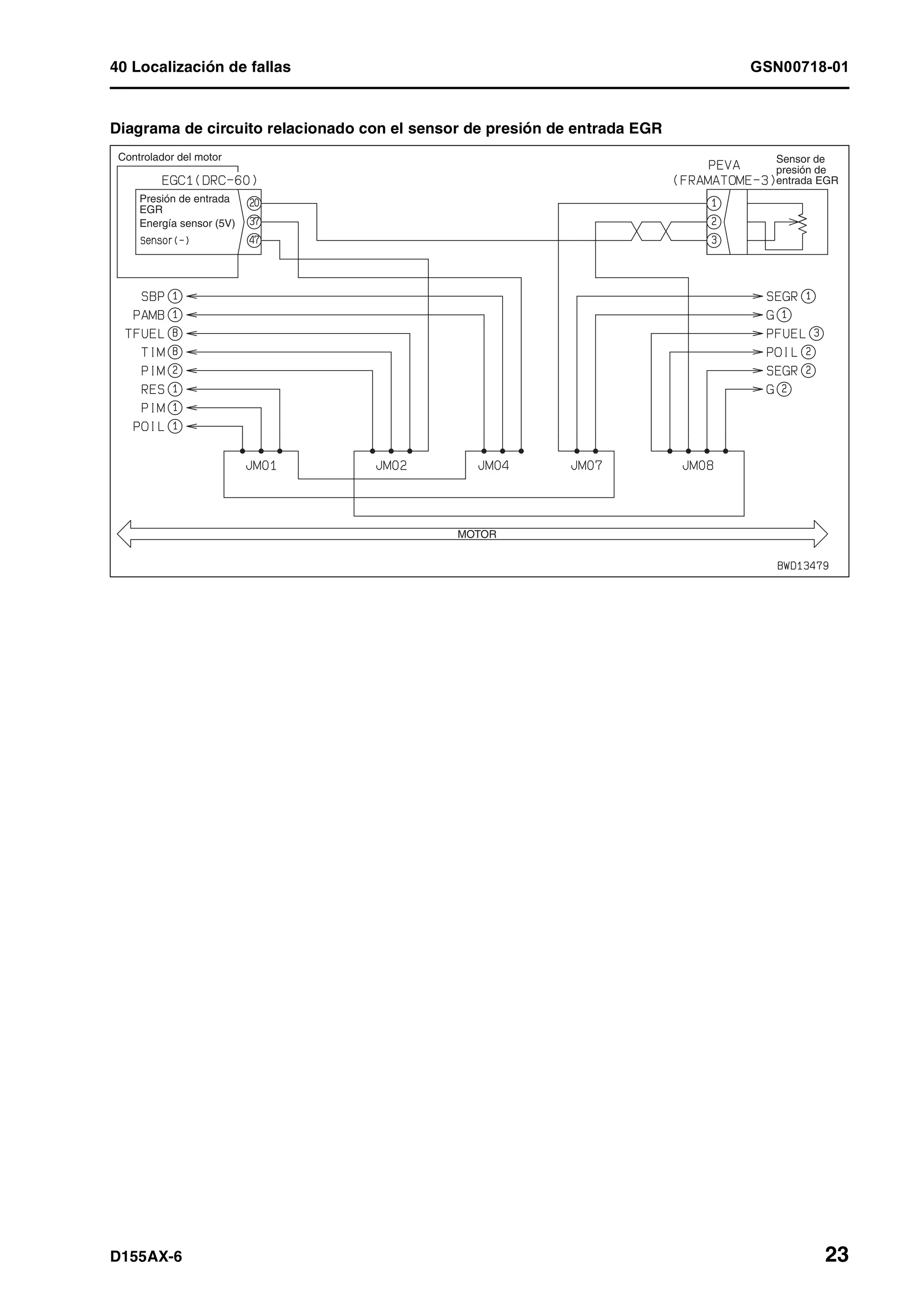

Código de falla [CA1632] EGR Sensor de presión de ingreso Bajo Error............................... 20

Código de falla [CA1653] EGR Sensor de presión de ingreso Alto Error................................ 22

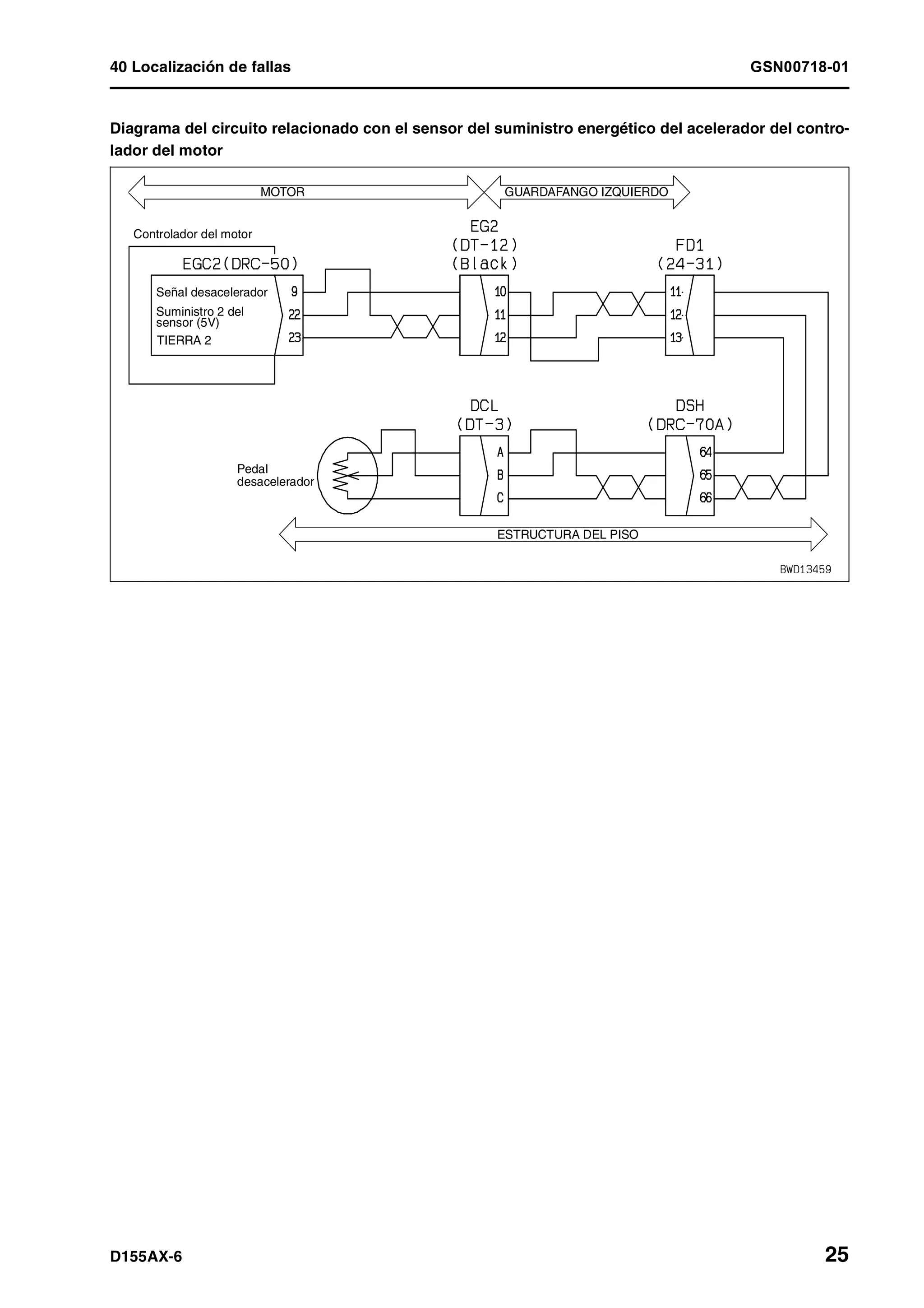

Código de falla [CA2185] Error. Alto voltaje suministrado al sensor del acelerador................ 24

Código de falla [CA2186] Error. Bajo voltaje suministrado al sensor del acelerador............... 26

Código de falla [CA2249] Error. Muy baja la presión de la carrilera común ............................ 26

Código de falla [CA 2271] Error. Alta señal de voltaje del sensor de posición de válvula EGR 28

Código de falla [CA 2272] Error. Bajo voltaje en el sensor de posición de la válvula EGR..... 30

Código de falla [CA2351] Error. Alta corriente en el solenoide de la válvula EGR.................. 32

Código de falla [CA 2352] Error. Baja corriente en el solenoide de la válvula EGR................ 34

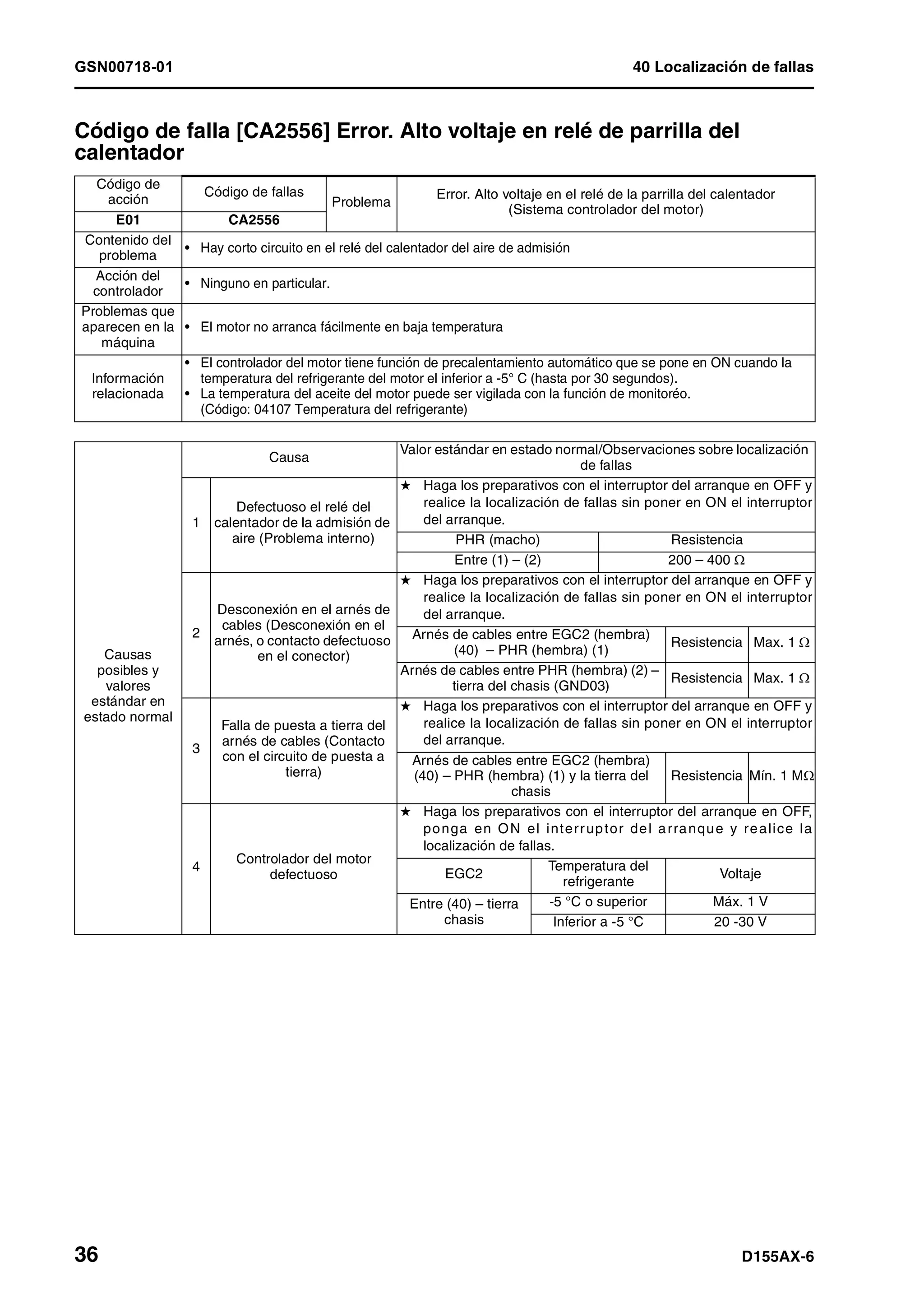

Código de falla [CA2555] Error. Bajo voltaje en el relé de la parrilla del calentador................ 35

Código de falla [CA2556] Error. Alto voltaje en relé de parrilla del calentador ........................ 36

Código de falla [D110KA] Relé de batería: Desconexión ........................................................ 38

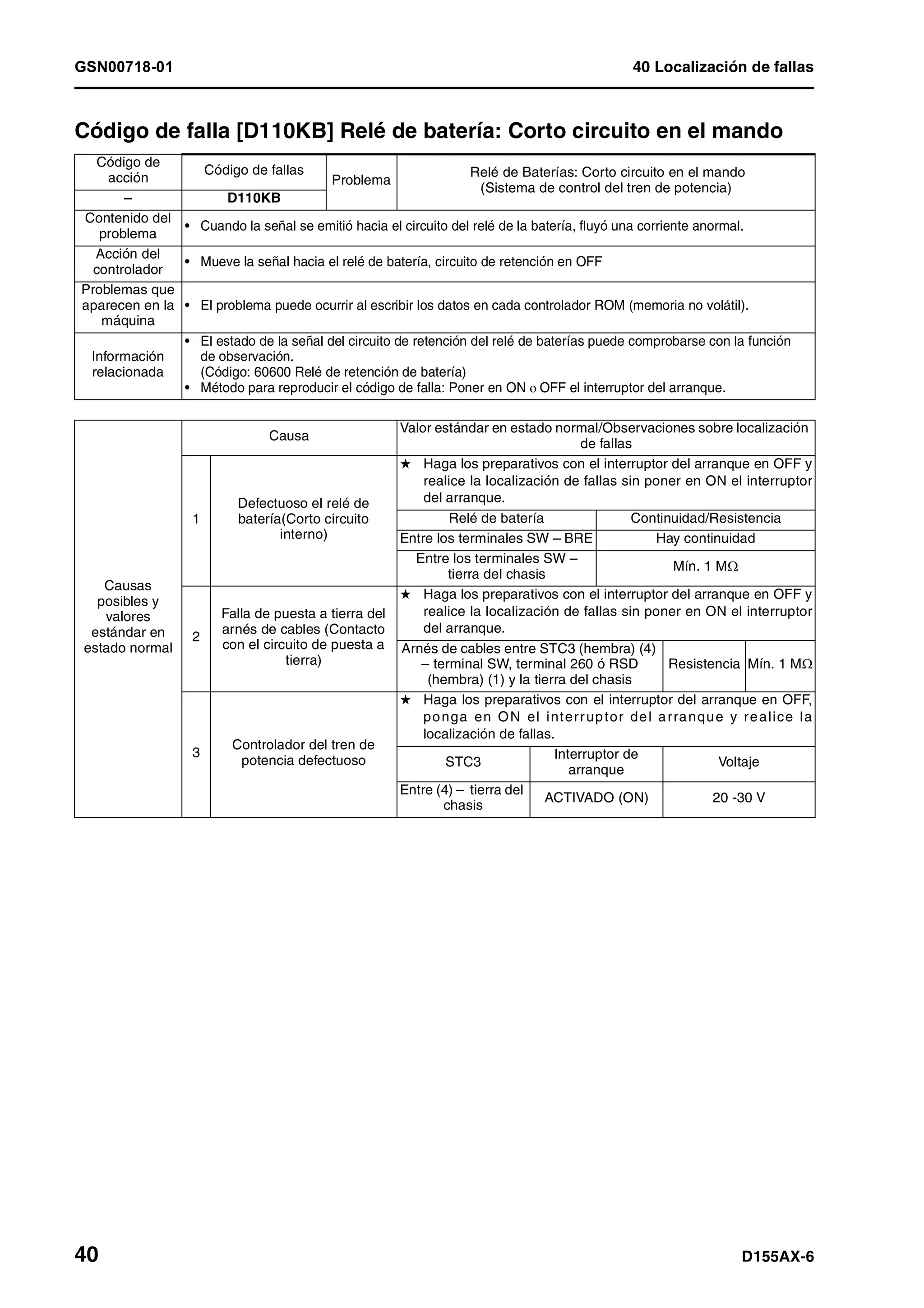

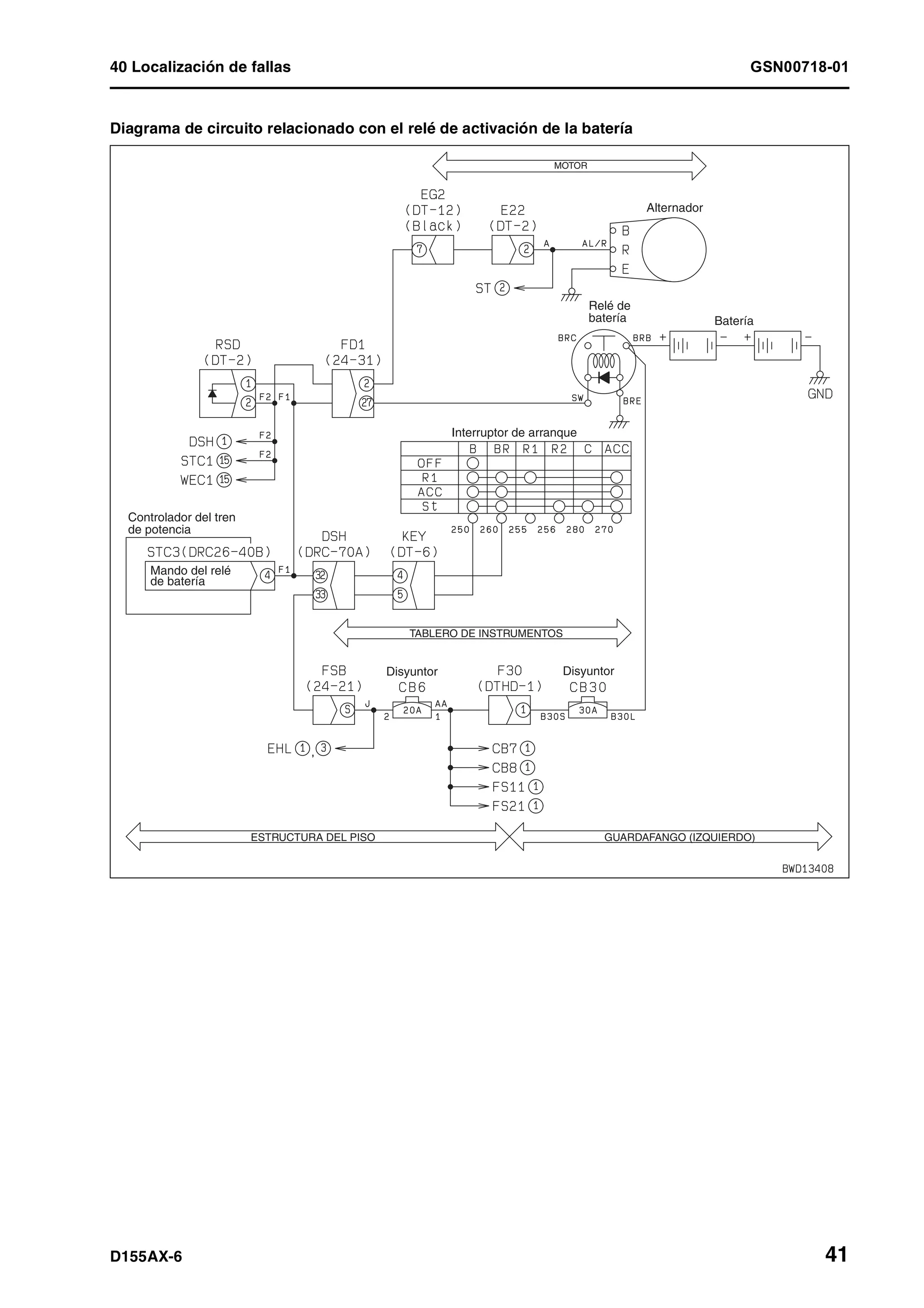

Código de falla [D110KB] Relé de batería Corto circuito en el mando.................................... 40

Código de falla [D130KA] Relé neutral: Desconexión ............................................................. 42

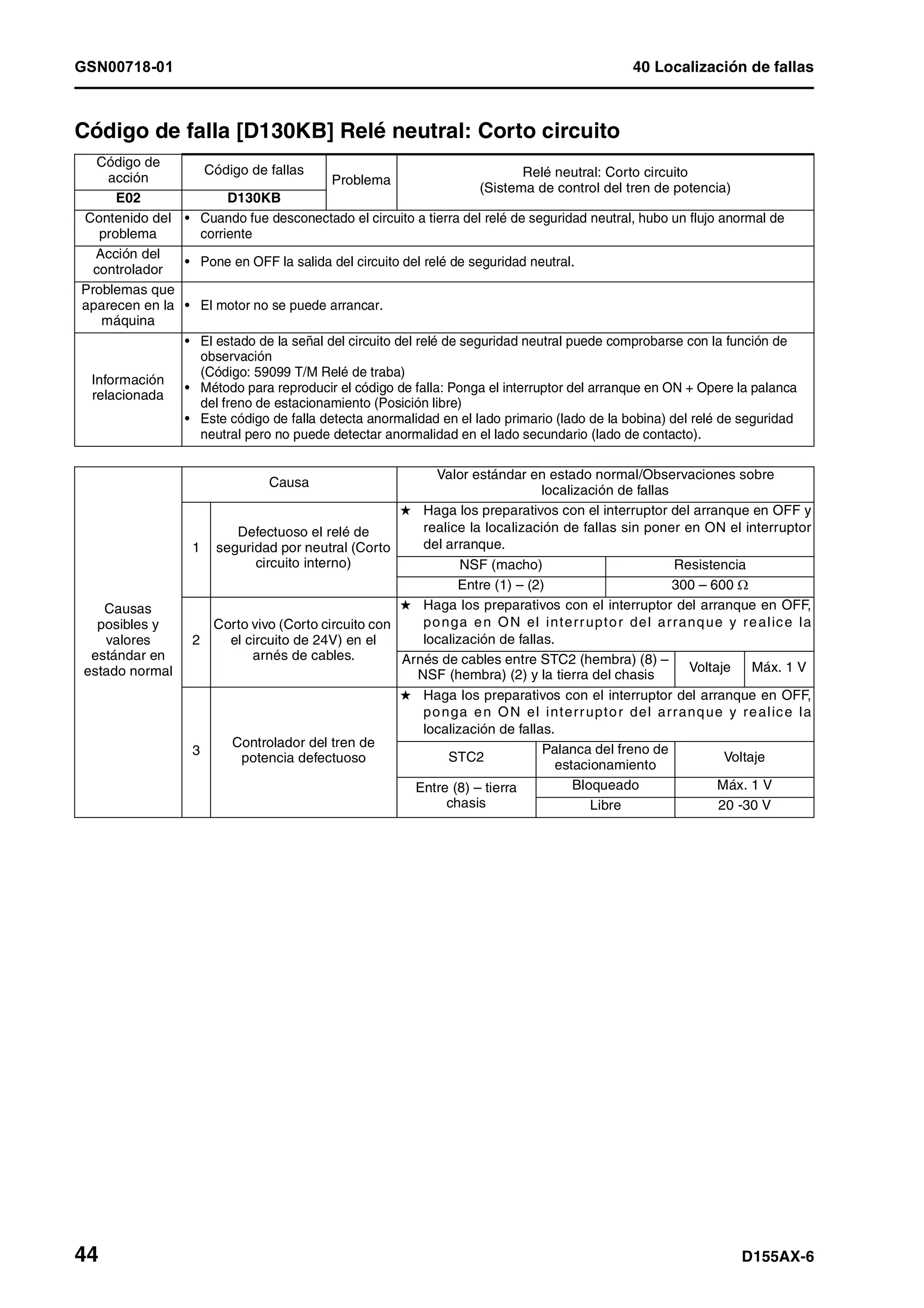

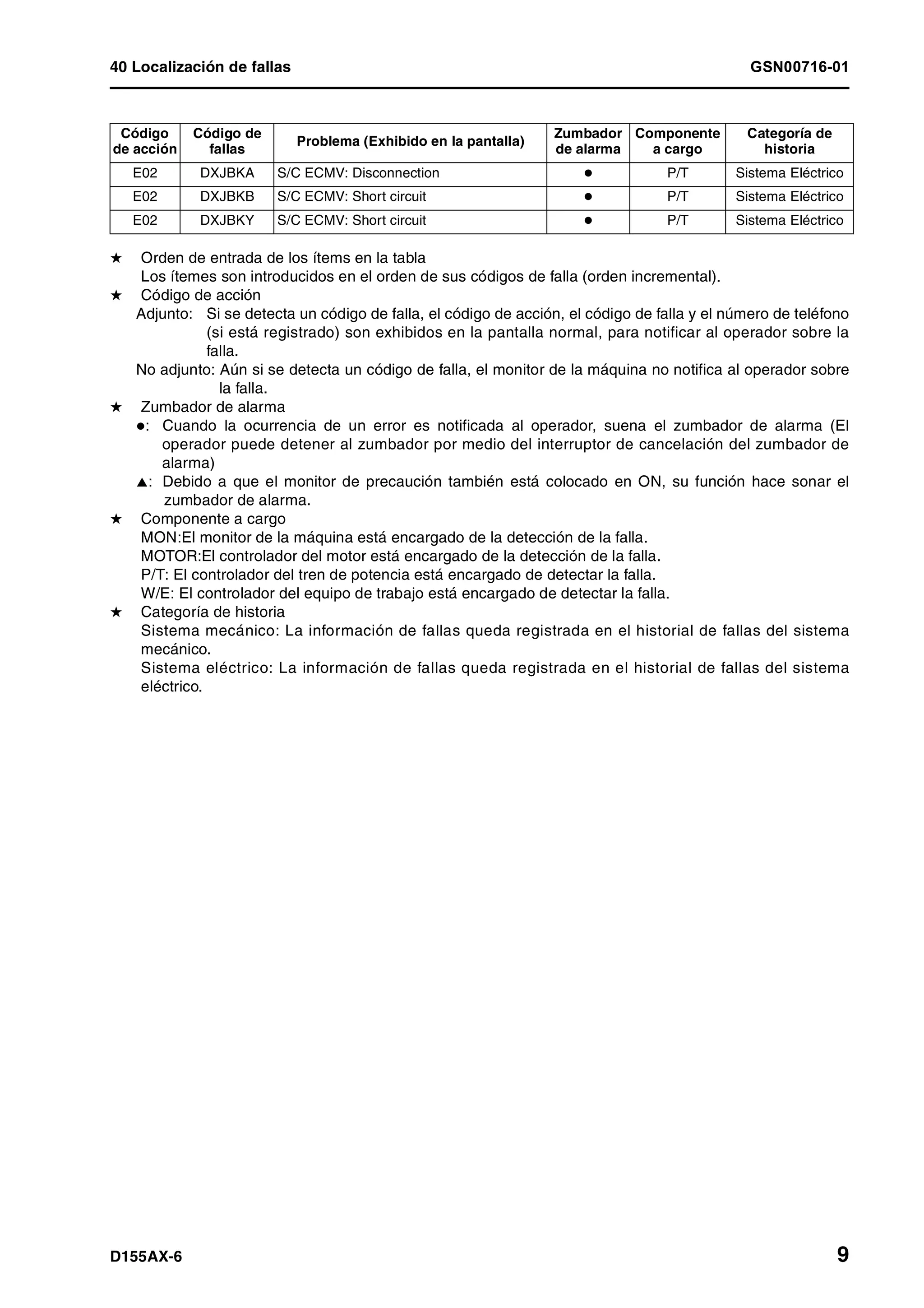

Código de falla [D130KB] Relé neutral: Corto circuito............................................................. 44](https://image.slidesharecdn.com/d155ax-6-manual-de-taller-150119120700-conversion-gate01/75/D155-ax-6-manual-de-taller-12-2048.jpg)

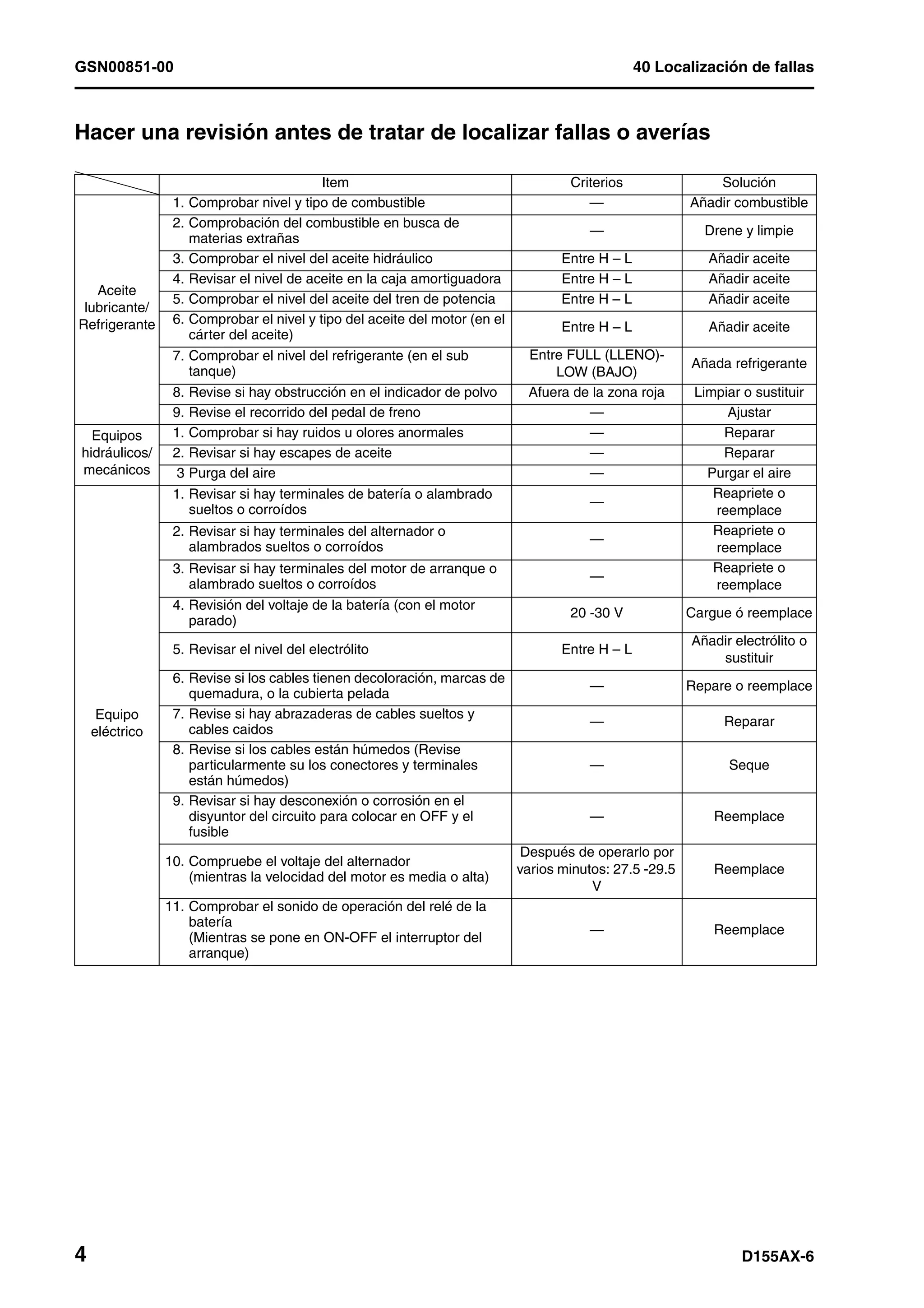

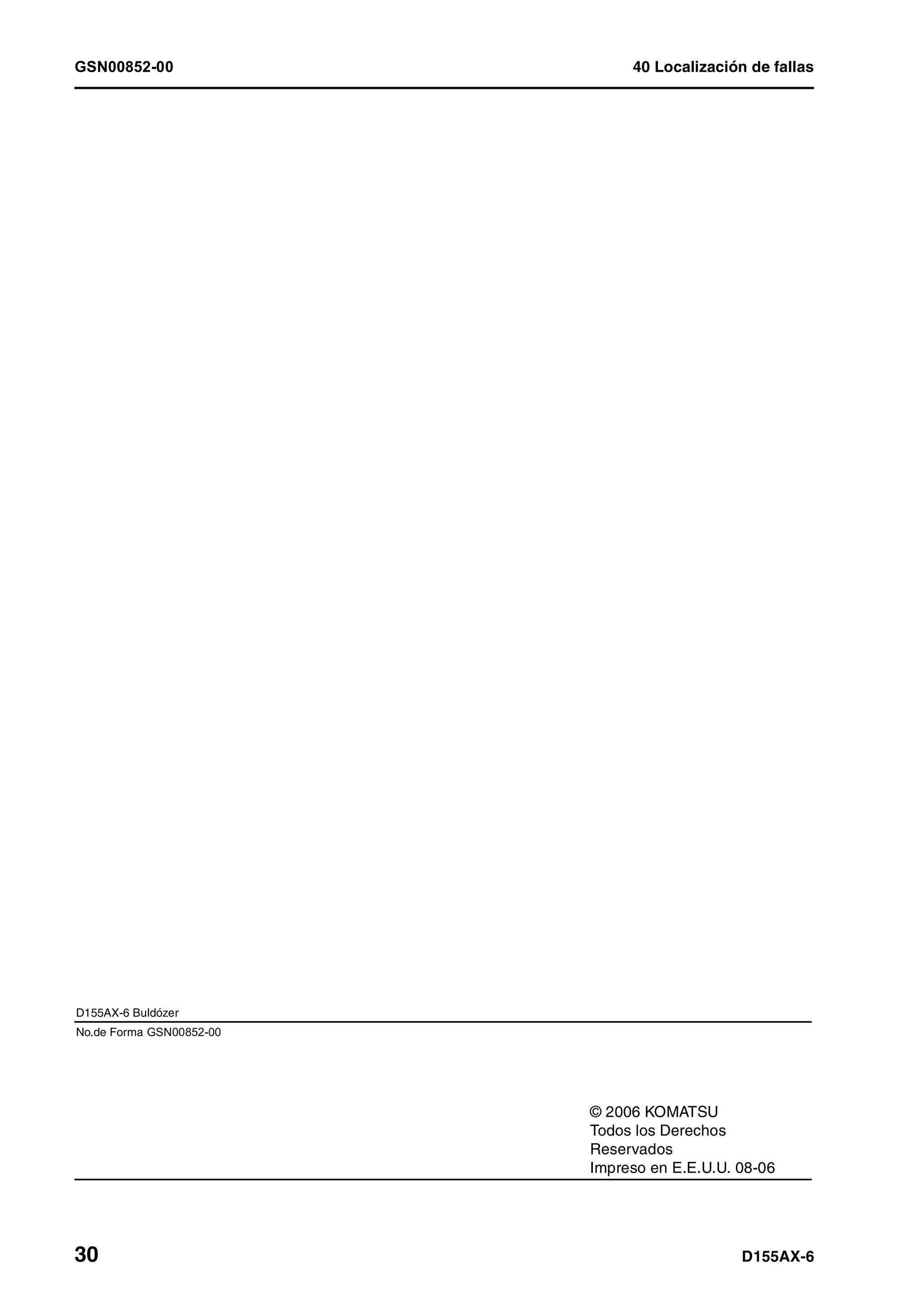

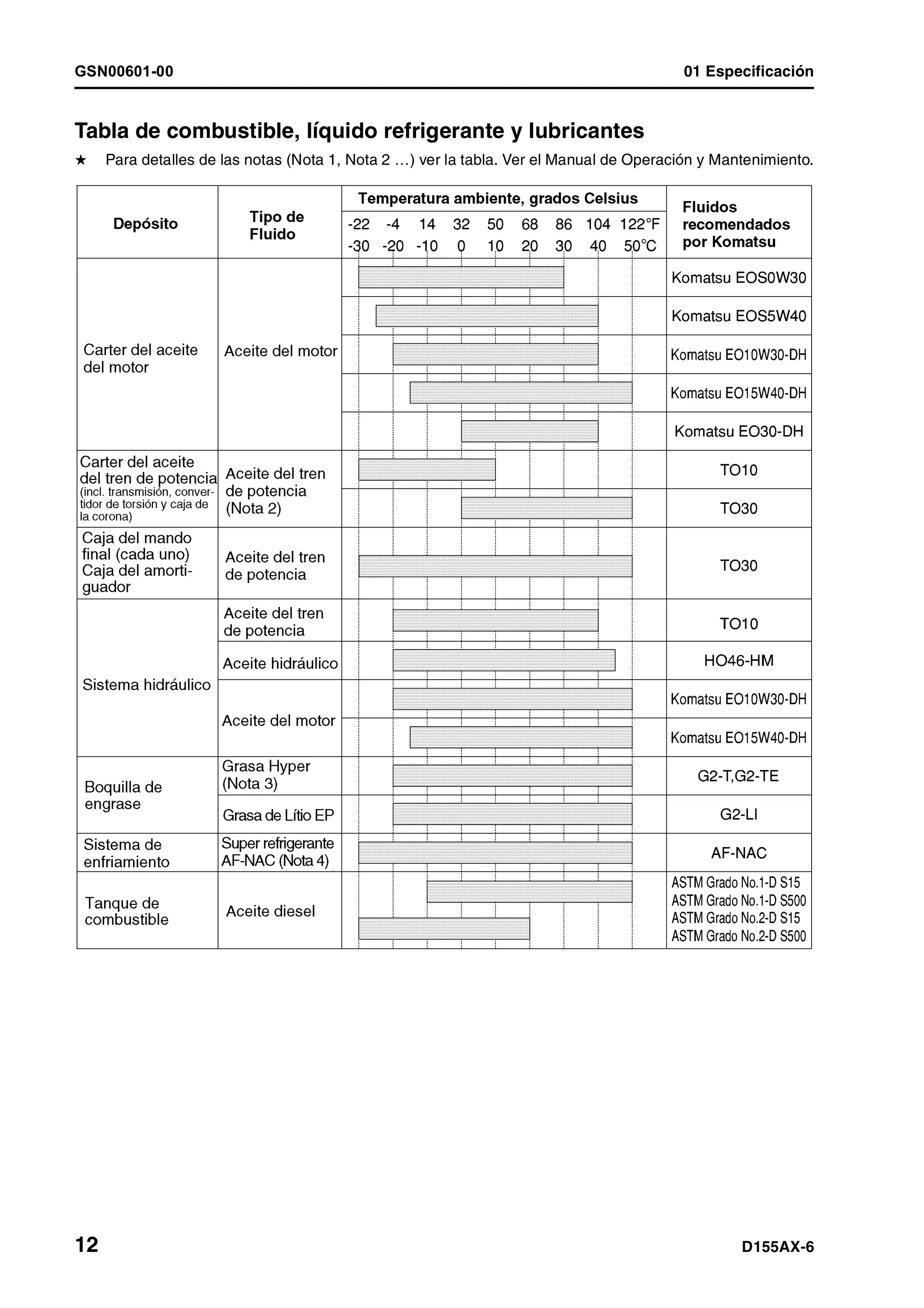

![00 Índice y Prólogo GSN00598-01

D155AX-6 9

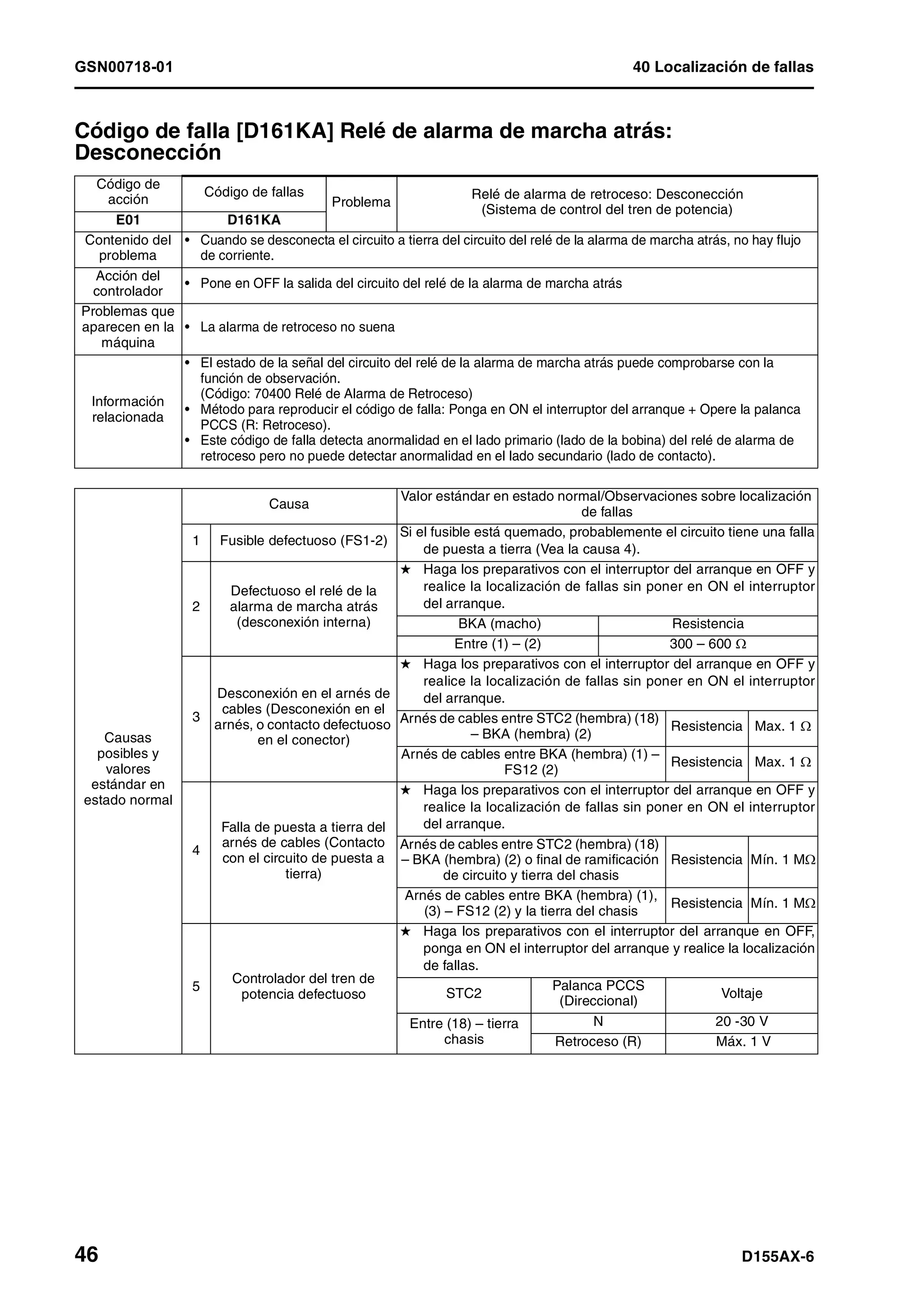

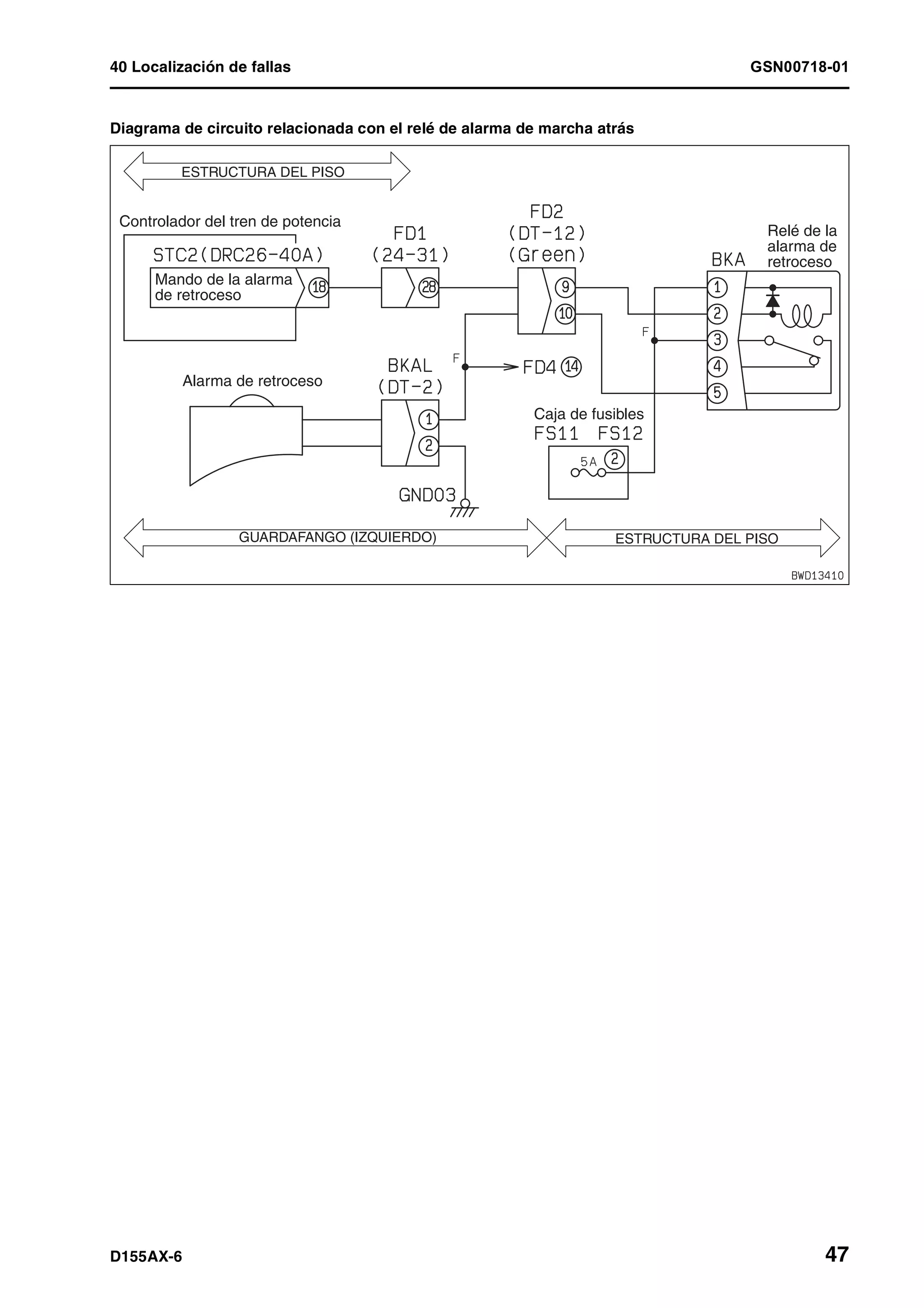

Código de falla [D161KA] relé de alarma de marcha atrás Desconexión................................ 46

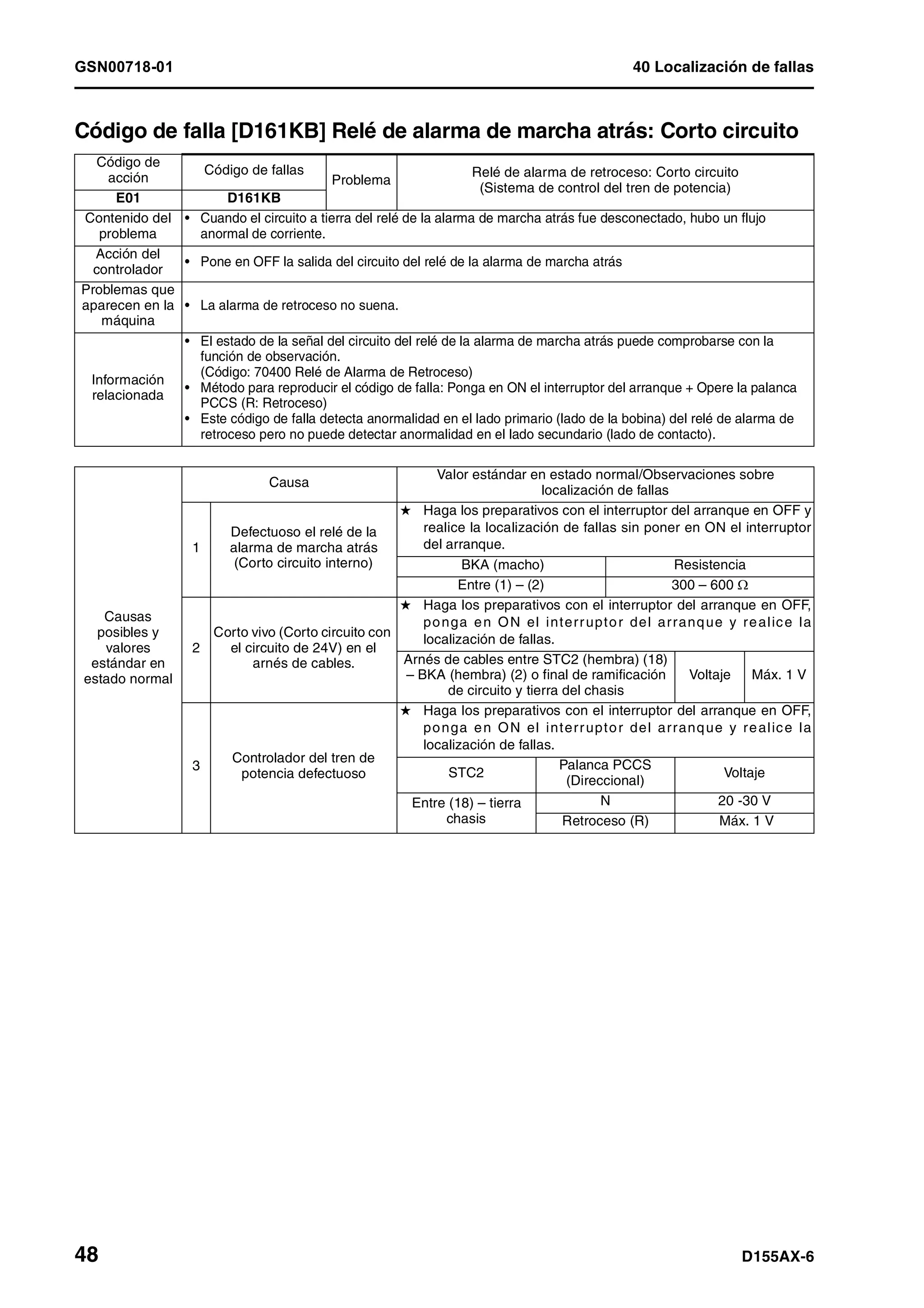

Código de falla [D161KB] relé de alarma de marcha atrás: Corto circuito.............................. 48

Código de falla [D190KA] Relé de la señal ACC Desconexión ............................................... 50

Código de falla [D190 KB] relé de la señal ACC Corto circuito ............................................... 52

Código de falla [D5ZKKX] Control de acelerador Fuera del régimen normal.......................... 54

Código de falla [DAFRKR] Desconexión CAN (Monitor) ......................................................... 56

Código de falla [DB2RKR] CAN Desconexión (Controlador del motor)................................... 58

Código de falla [DB90KK] Controlador del equipo de trabajo: Reducción del voltaje de la fuente... 60

Código de falla [DB90KR] Controlador PT: Pierde comunicación con CAN............................ 62

Localización de fallas y códigos de errores, Parte 4 GSN00719-00

Localización de fallas y códigos de errores, Parte 4................................................................... 3

Código de falla [DB90KT] Controlador WE: Anormalidad en el controlador ........................... 3

Código de falla [DB95KK] Controlador del equipo de trabajo: Reducción del

voltaje de la fuente ............................................................................................................. 4

Código de falla [DB97KK] Controlador del equipo de trabajo Reducción del voltaje

de la fuente......................................................................................................................... 6

Código de falla [DB90KQ] Controlador del equipo de trabajo: Tipo selector de señales ........ 8

Código de falla [DB9RKR] Controlador de equipo de trabajo: Pierde comunicación con CAN 10

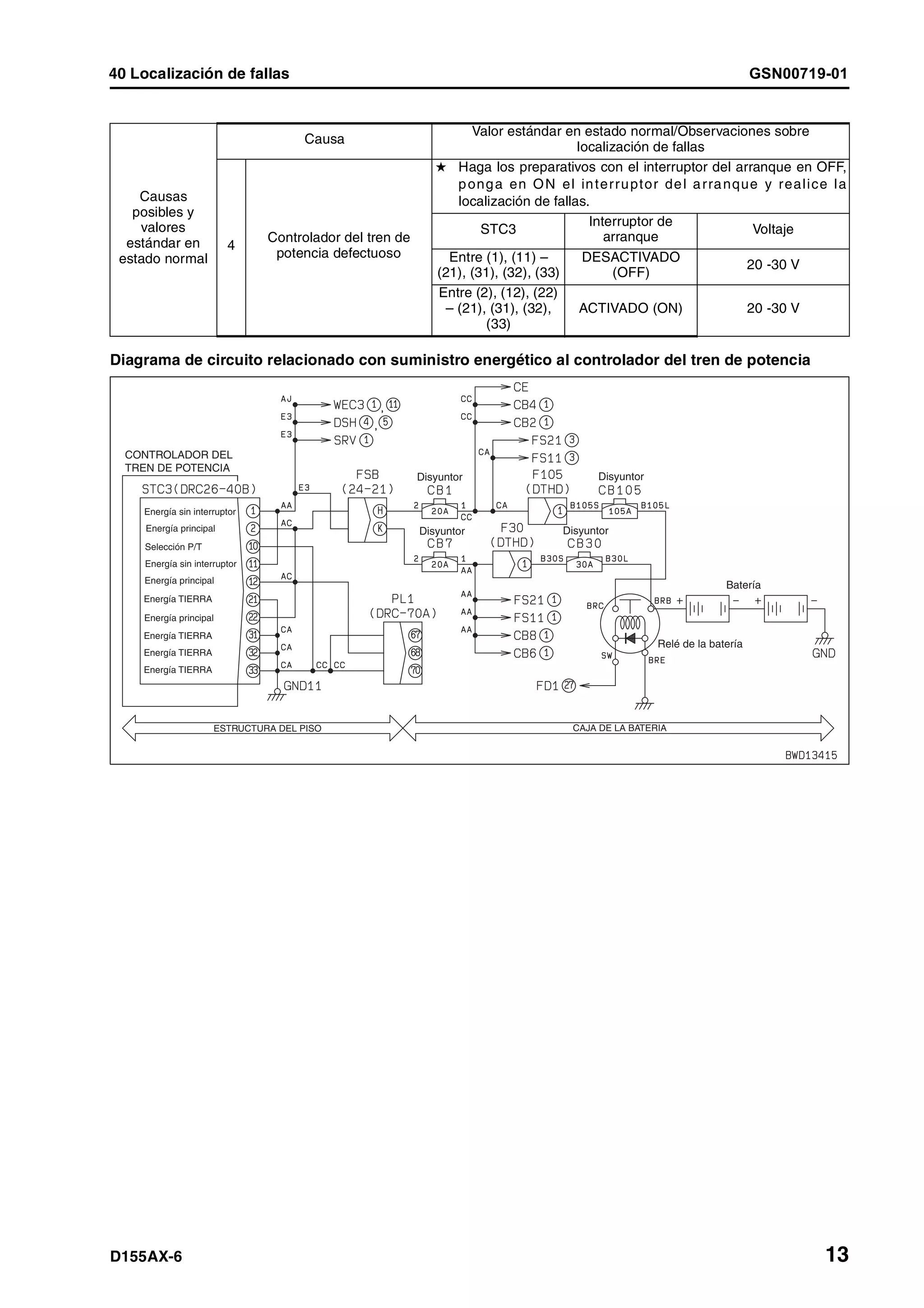

Código de falla [DBE0KK] Controlador PT: Reducción del voltaje de la fuente ...................... 12

Código de falla [DBE0KT] Controlador PT: Anormalidad en el controlador ............................ 14

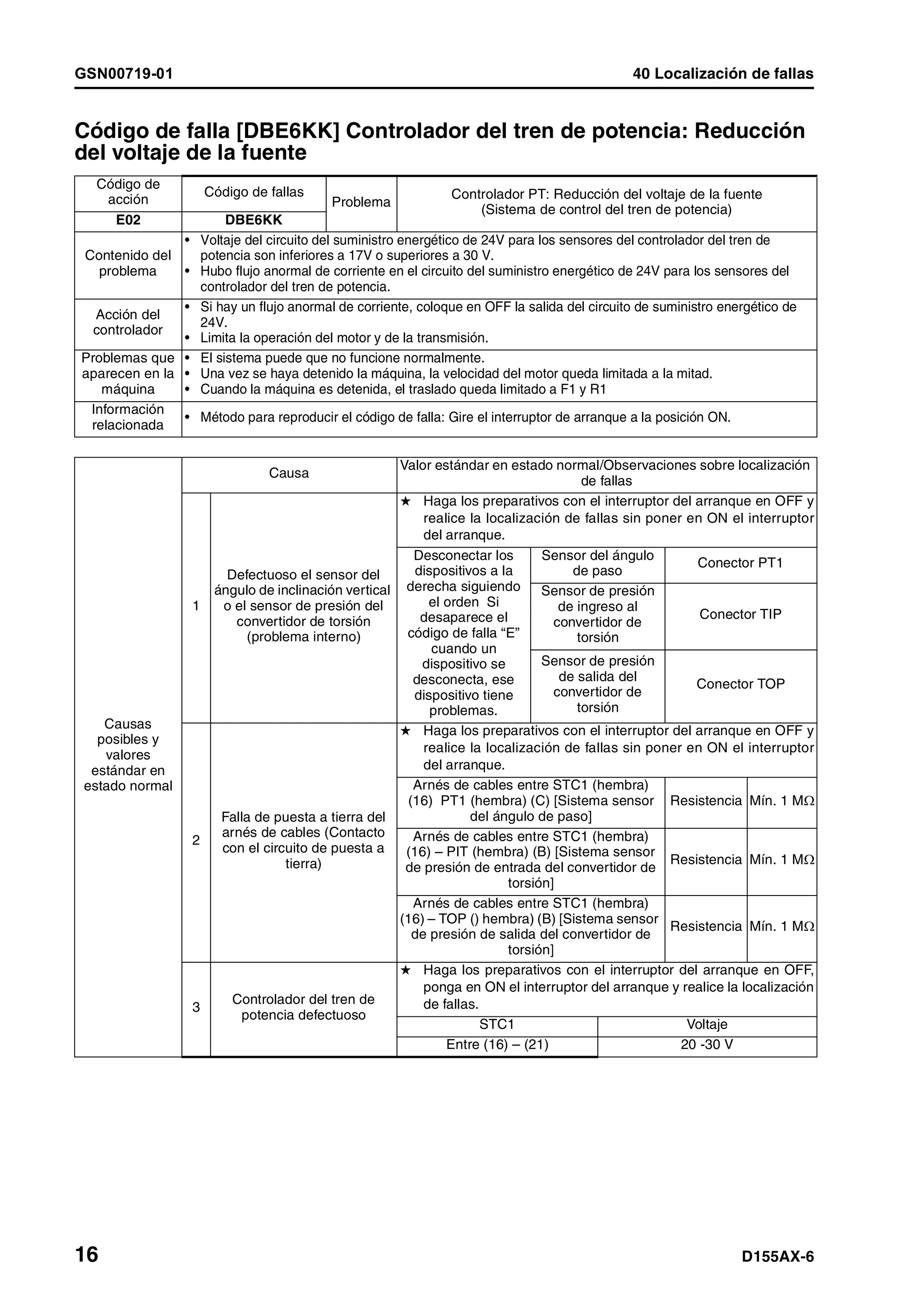

Código de falla [DBE6KK] Controlador del tren de potencia: Reducción del voltaje

de la fuente......................................................................................................................... 16

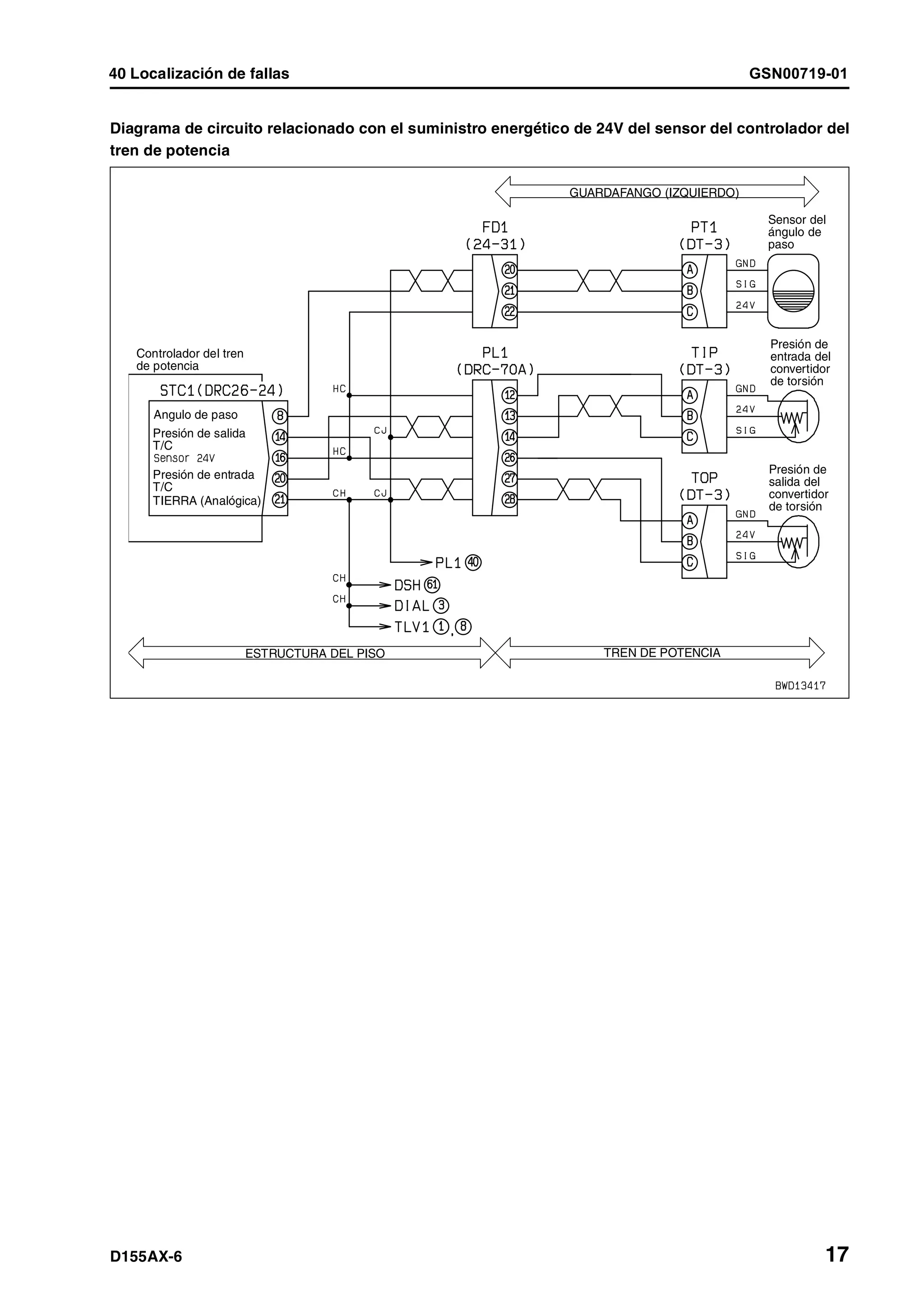

Código de falla [DBE7KK] Controlador del tren de potencia Reducción del voltaje

de la fuente......................................................................................................................... 18

Código de falla [DBE9KQ] Controlador tren de potencia: Tipo selector de señales................ 20

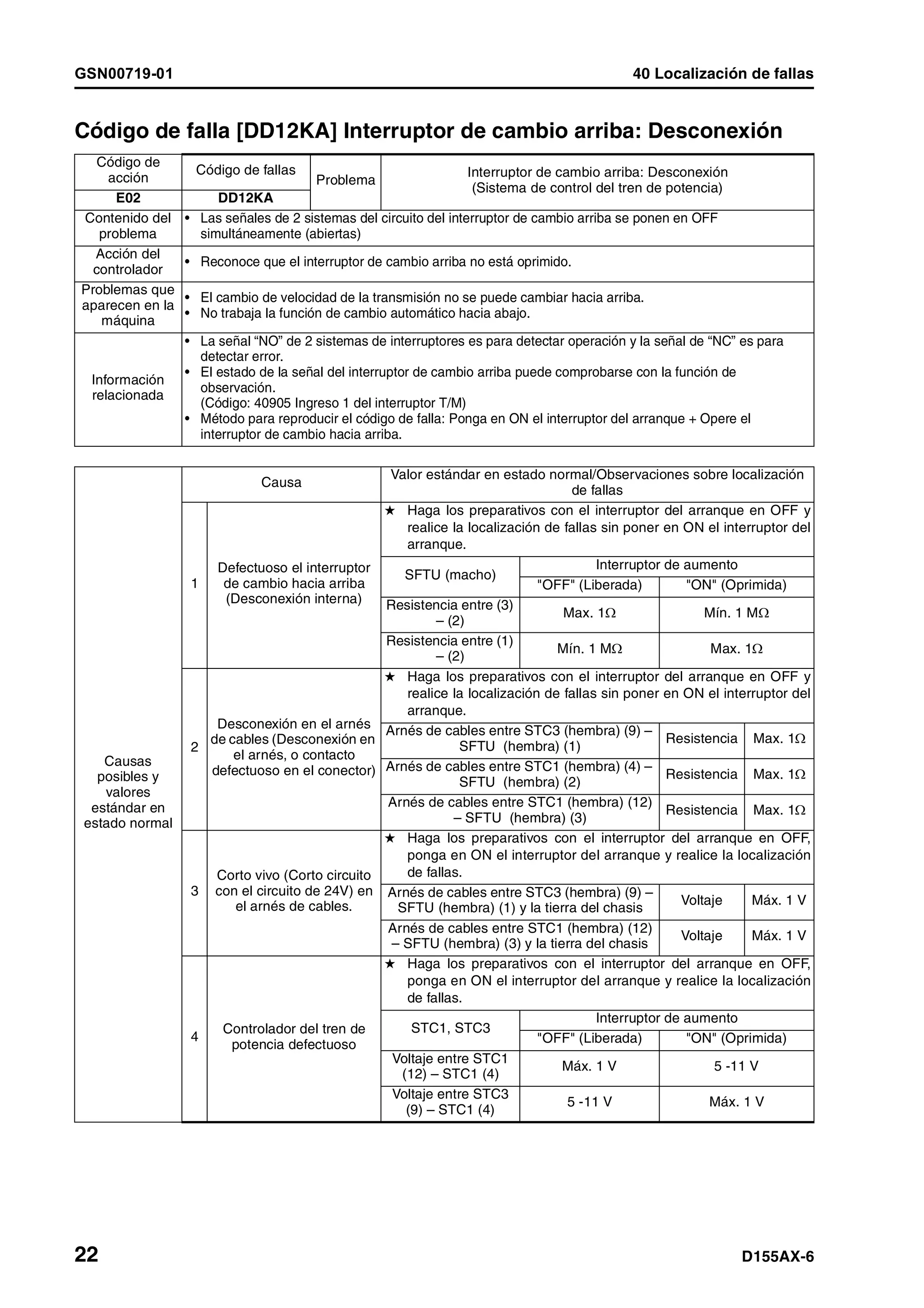

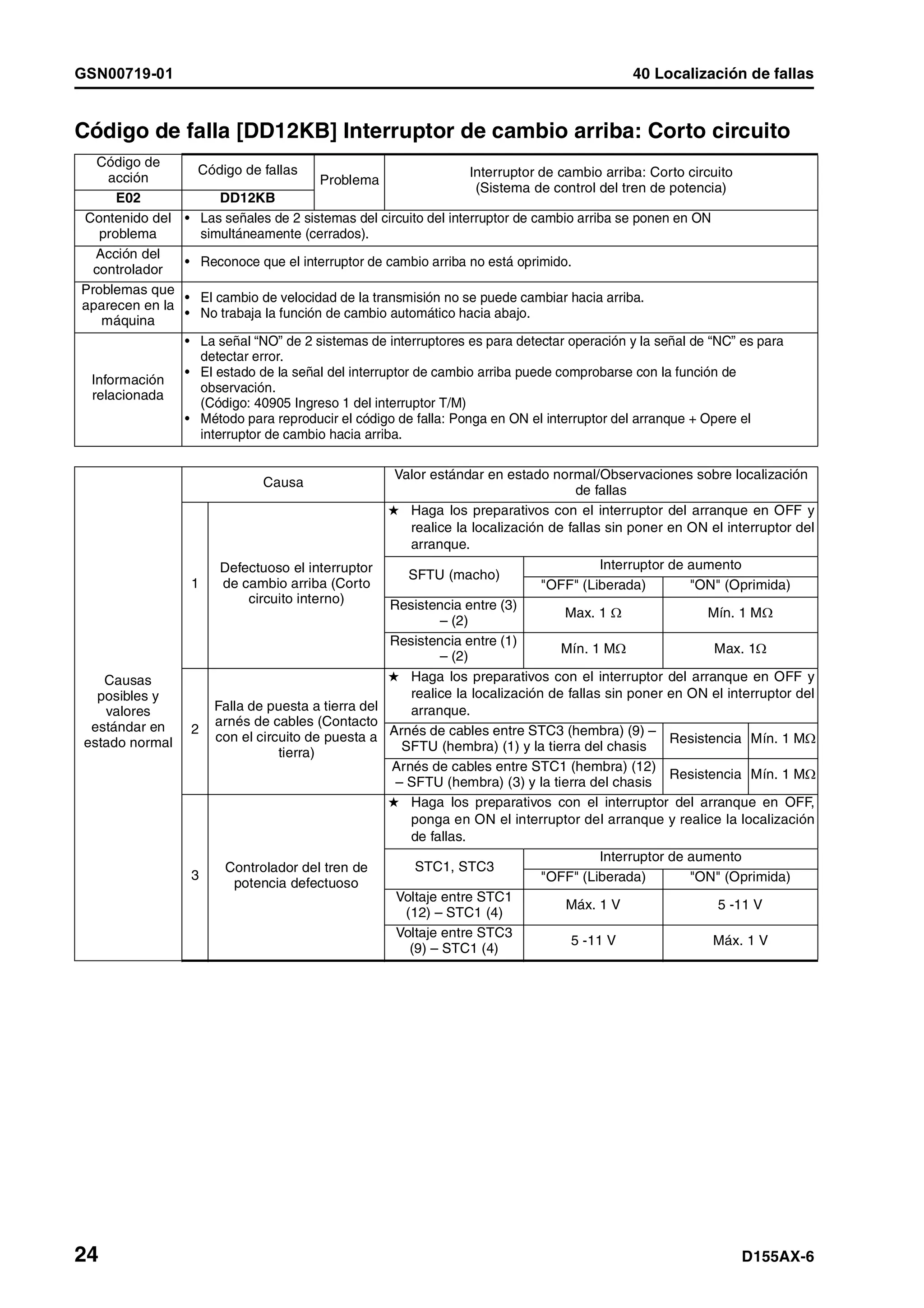

Código de falla [DD12KA] Interruptor de cambio arriba: Desconexión.................................... 22

Código de falla [DD12KB] Interruptor de cambio arriba: Corto circuito................................... 24

Código de falla [DD13KA] Interruptor de cambio abajo: Desconexión.................................... 26

Código de falla [DD13KB] Interruptor de cambio abajo: Corto circuito ................................... 28

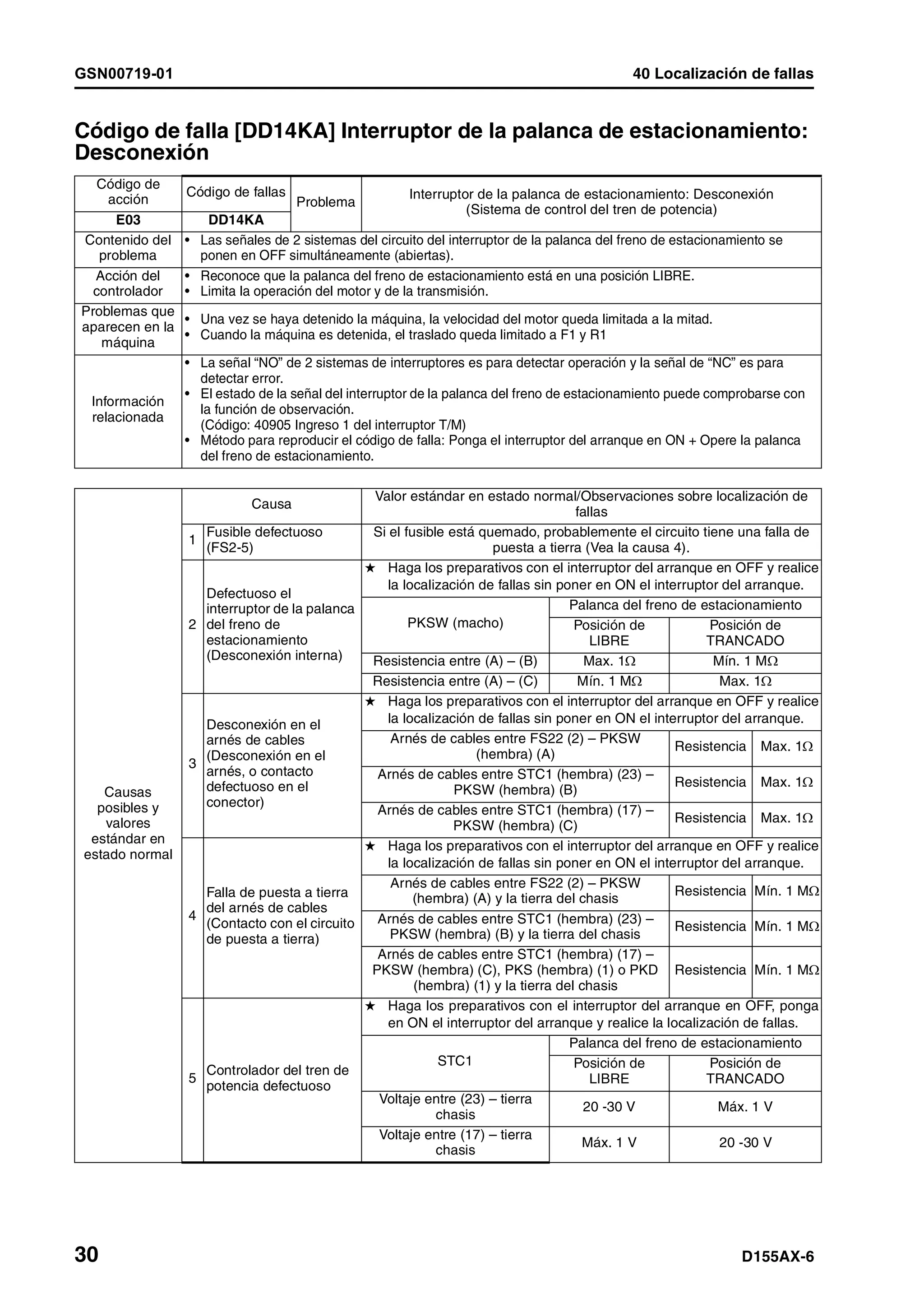

Código de falla [DD14KA] Interruptor de la palanca de estacionamiento: Desconexión......... 30

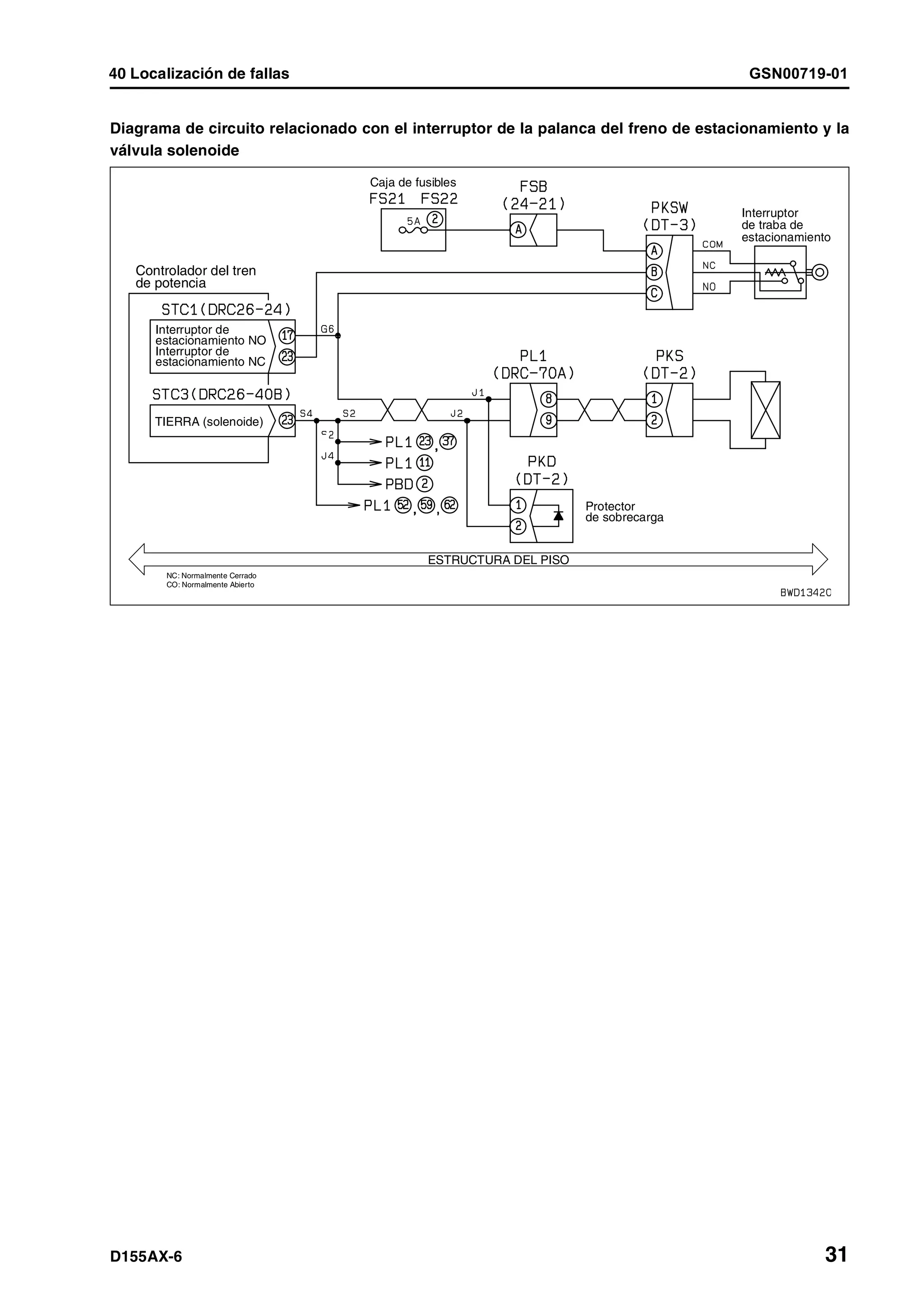

Código de falla [DD14KB] Interruptor de la palanca de estacionamiento: Corto circuito ........ 32

Código de falla [DDDDKA] Interruptor del freno de marcha atrás: Desconexión .................... 34

Código de falla [DDDDKB] Interruptor del freno de marcha atrás: Corto circuito.................... 36

Código de falla [DDDDKX] Interruptor del freno de marcha atrás: La señal no coincide ........ 38

Código de falla [DDN7KA] Interruptor de perilla WEQ (abajo) Desconexión .......................... 40

Código de falla [DDN7KB] WEQ know sw (down) Corto circuito............................................. 42

Código de falla [DDN9KA] Interruptor de perilla WEQ (arriba): Desconexión......................... 44

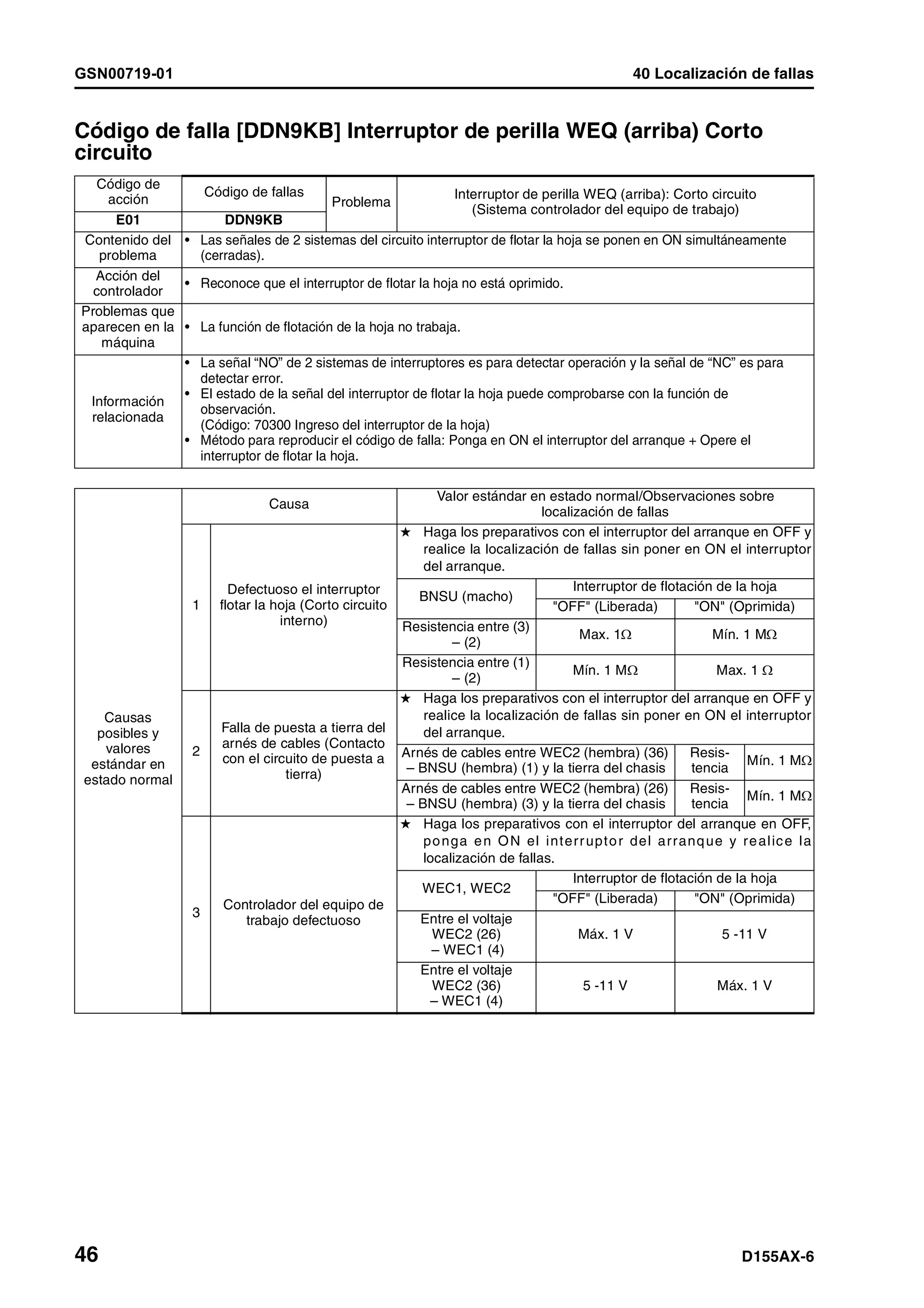

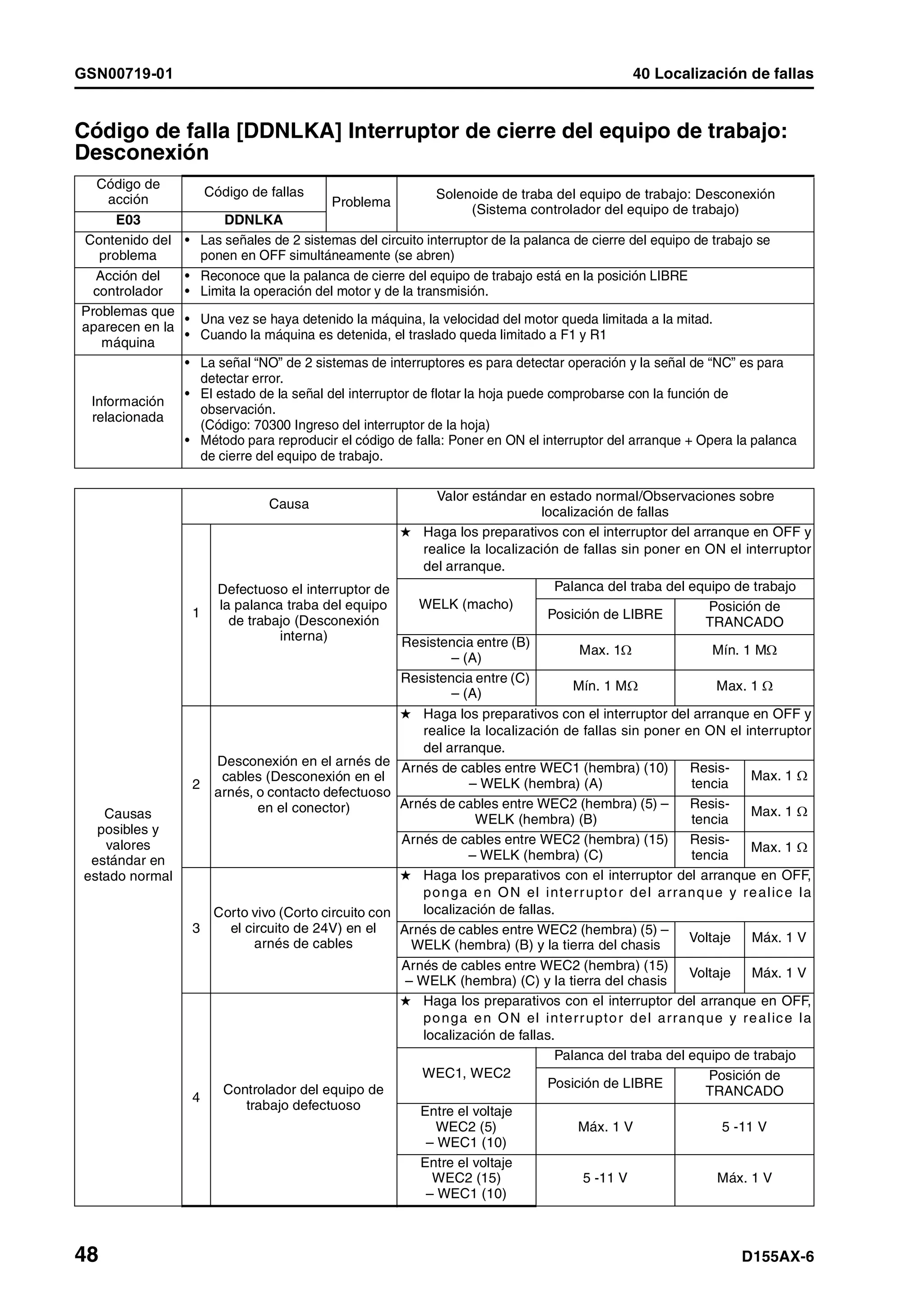

Código de falla [DDN9KB] WEQ know Sw (up) Corto circuito ................................................ 46

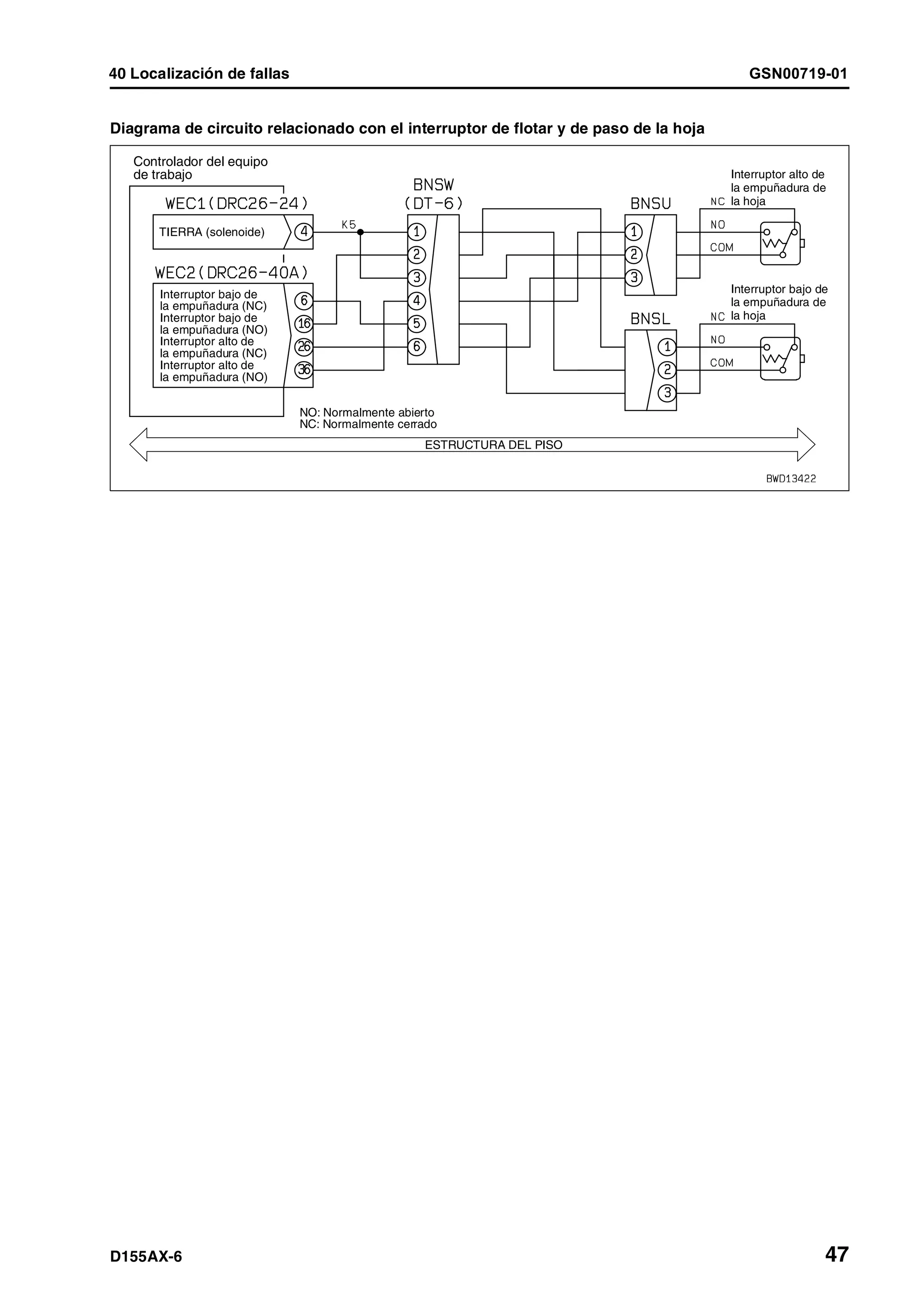

Código de falla [DDNLKA] Interruptor de cierre del equipo de trabajo: Desconexión ............. 48

Código de falla [DDNLKB] Interruptor de cierre del equipo de trabajo Corto circuito.............. 50

Código de falla [DDTSL1] S/C: Señal de llenado de alta ........................................................ 52

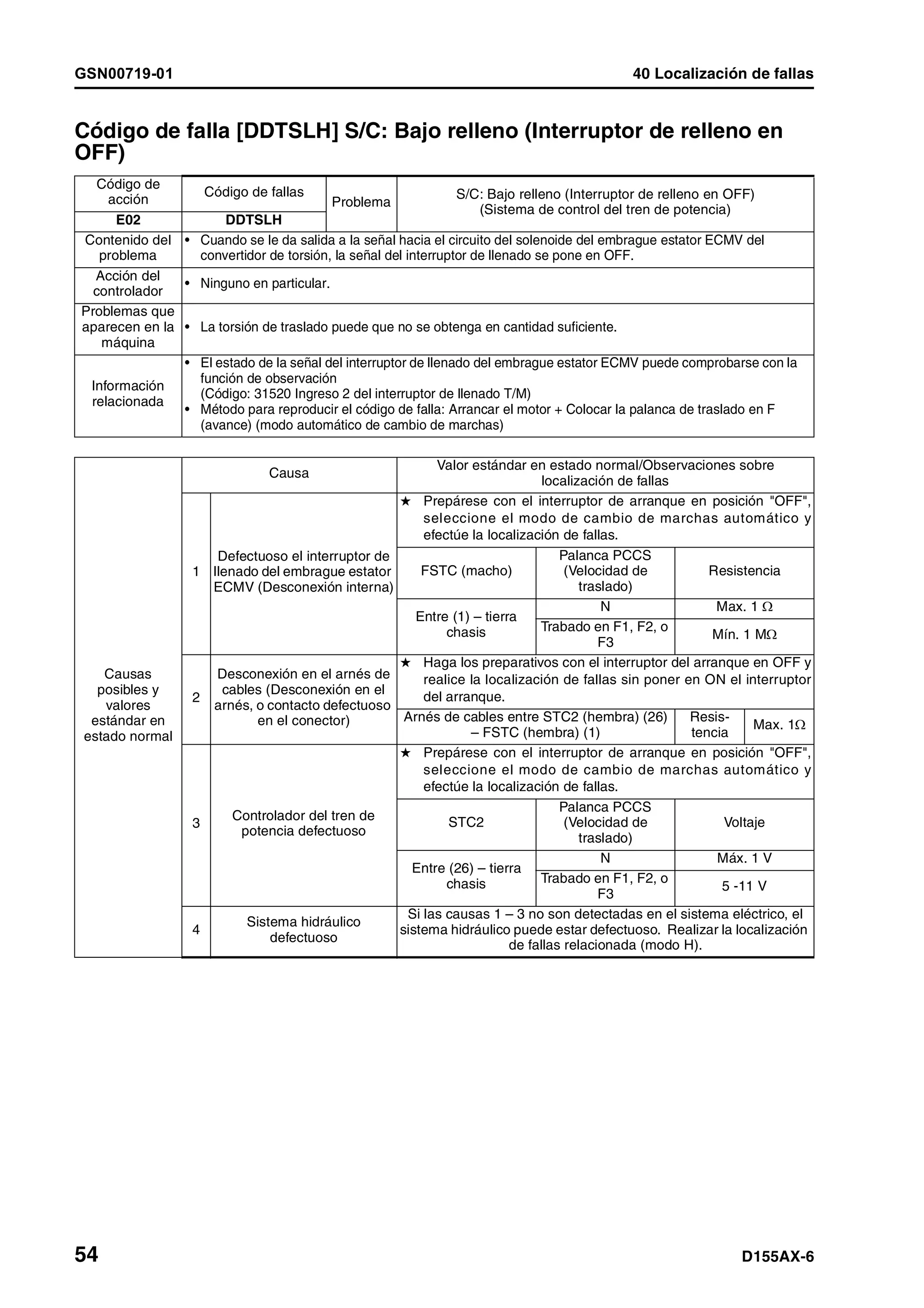

Código de falla [DDTSLH] S/C: Bajo relleno (Interruptor de relleno en OFF) ......................... 54

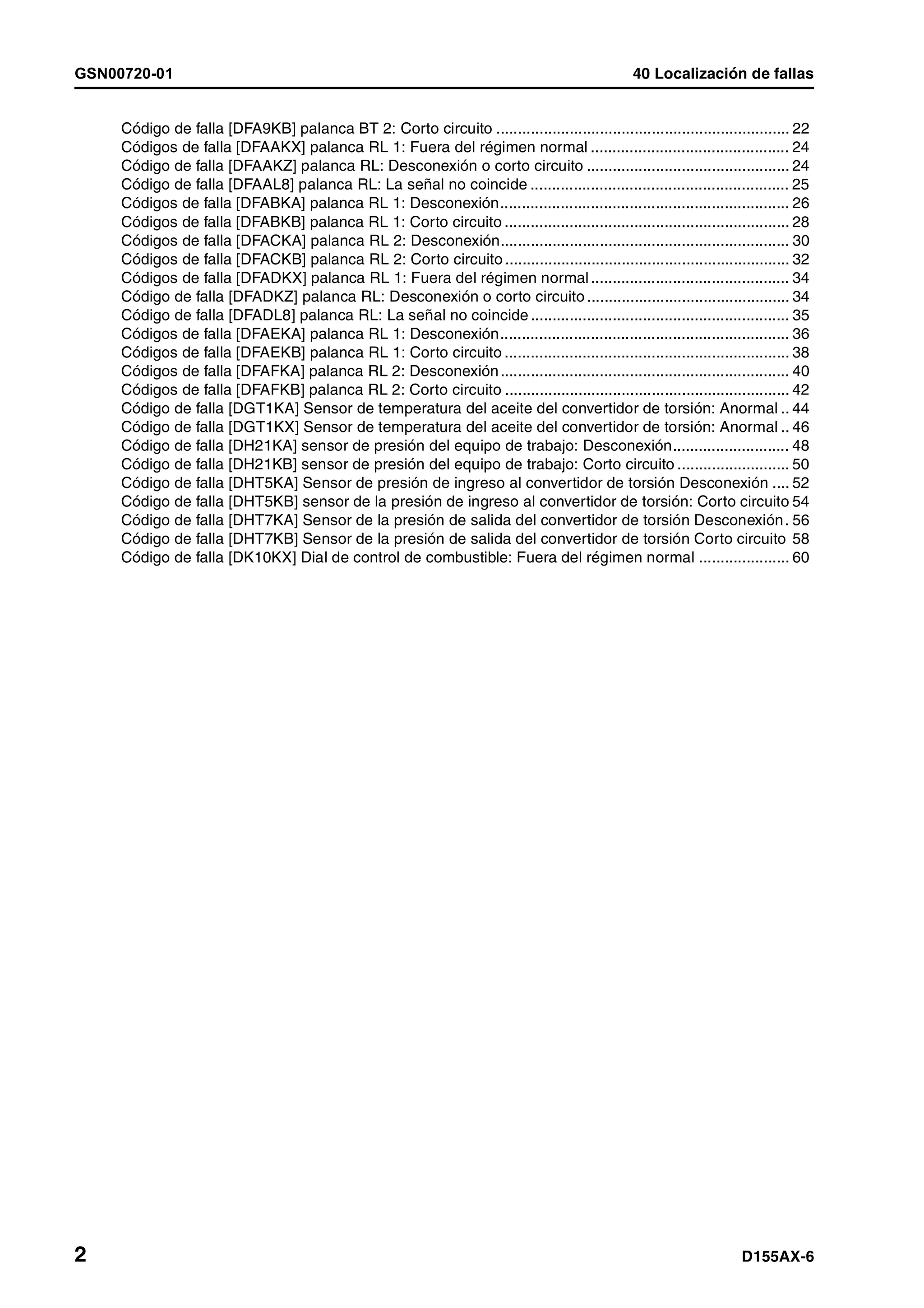

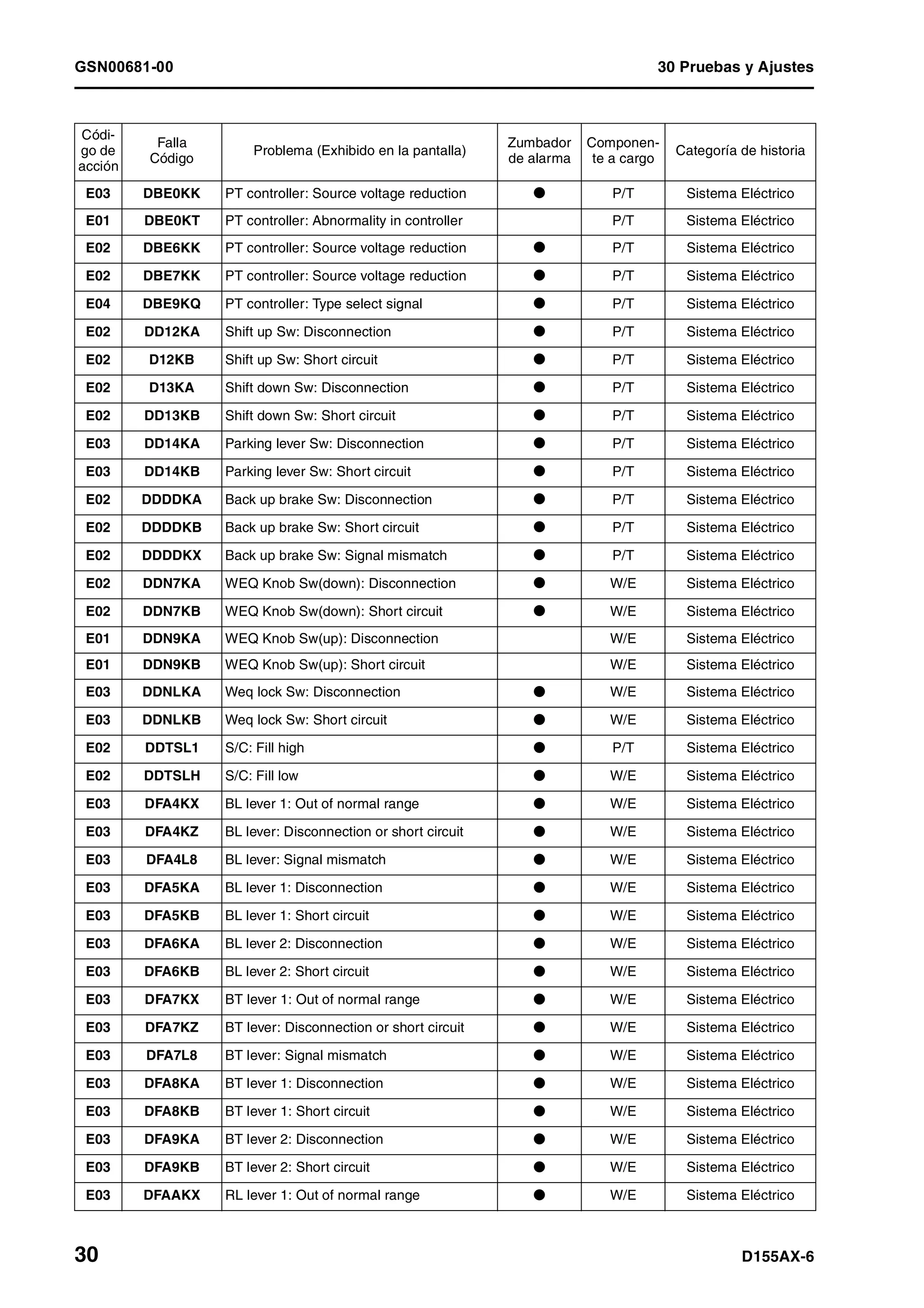

Localización de fallas y códigos de errores, Parte 5 GSN00720-00

Localización de fallas y códigos de errores, Parte 5................................................................... 3

Código de falla [DFA4KX] palanca BL 1: Fuera del régimen normal....................................... 3

Código de falla [DFA4KZ] palanca BL: Desconexión o corto circuito...................................... 3

Código de falla [DFA4L8] palanca BL: La señal no coincide................................................... 4

Código de falla [DFA5KA] palanca BL 1: Desconexión ........................................................... 6

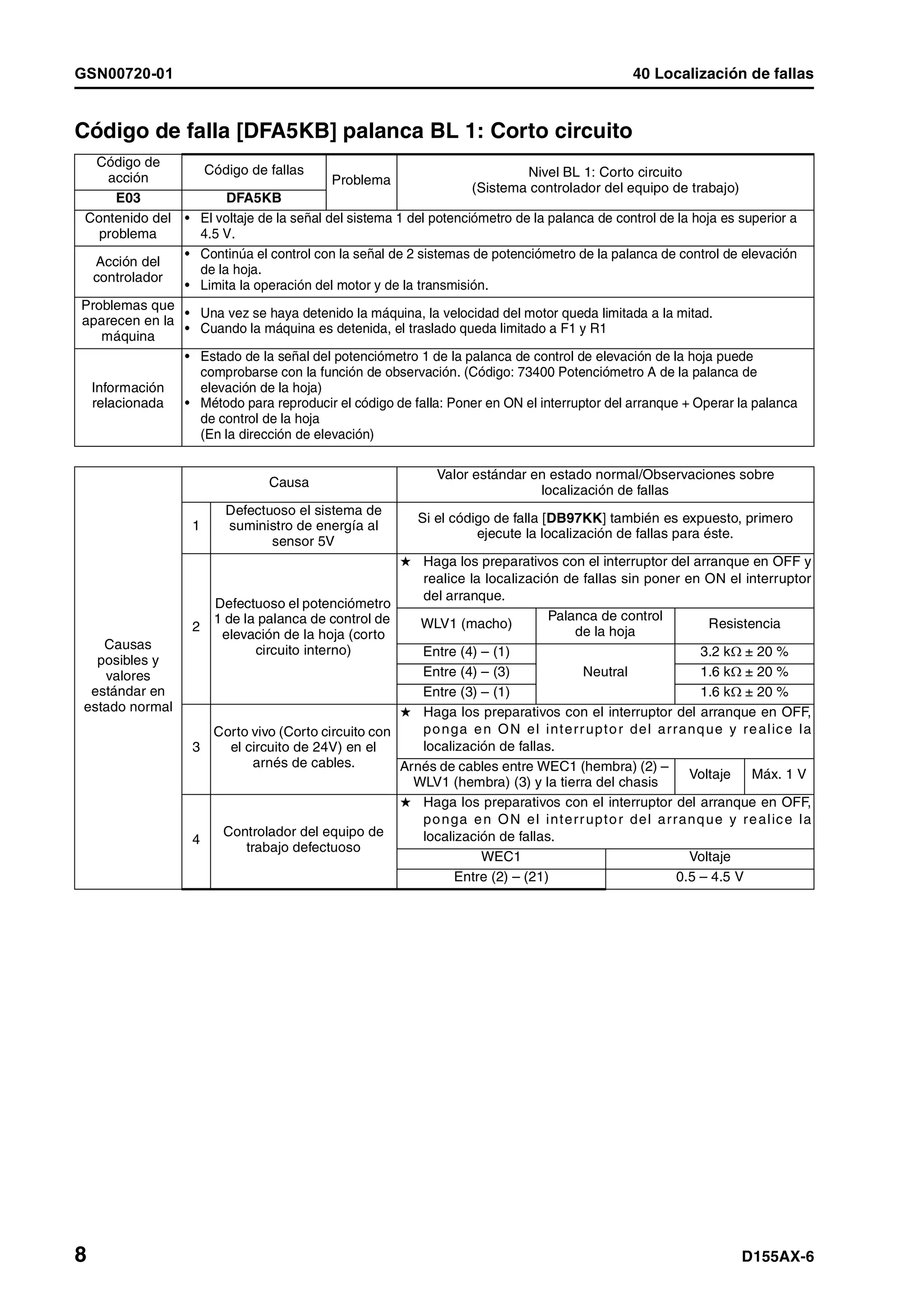

Código de falla [DFA5KB] palanca BL 1: Corto circuito........................................................... 8

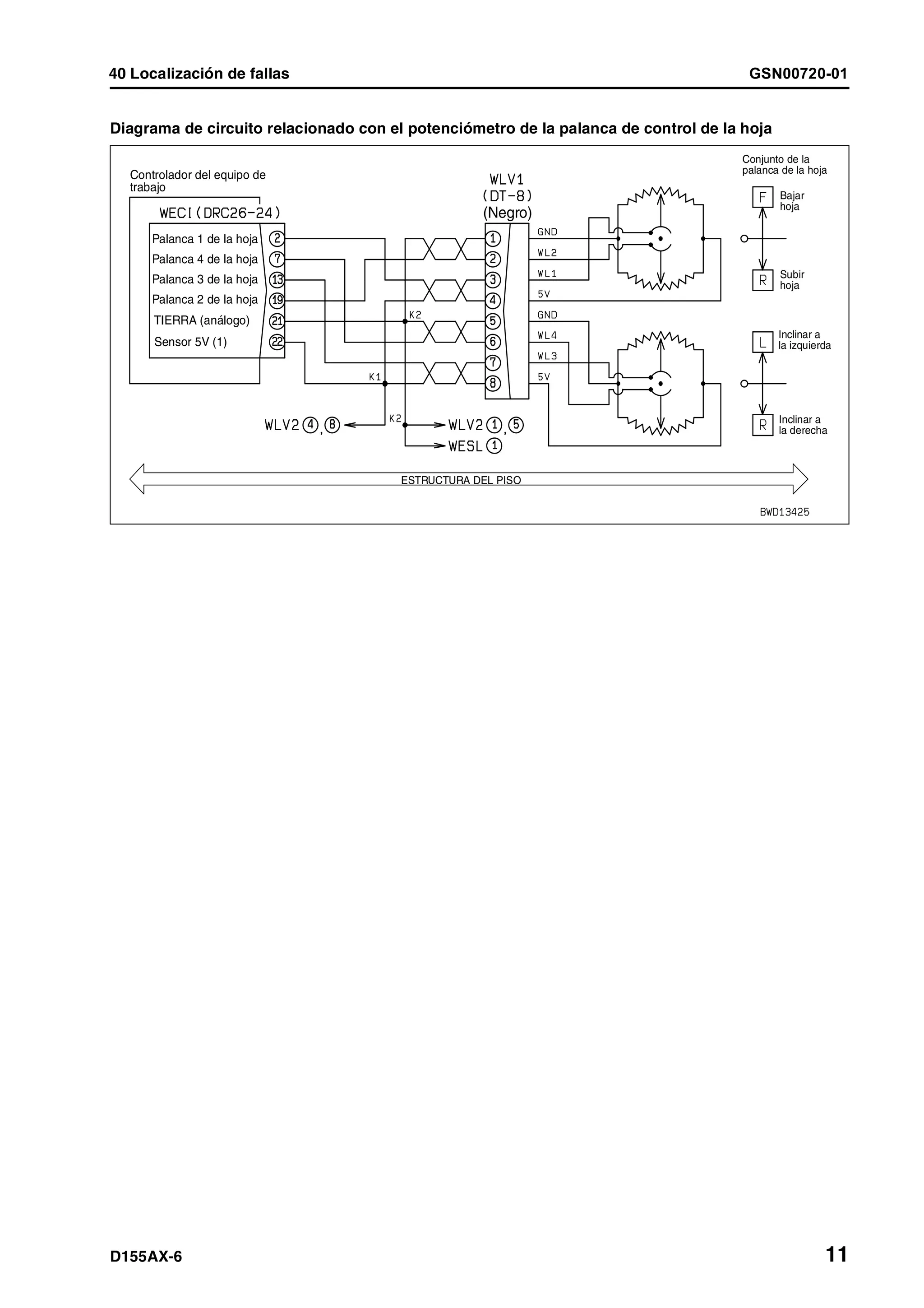

Código de falla [DFA6KA] palanca BL 2: Desconexión ........................................................... 10

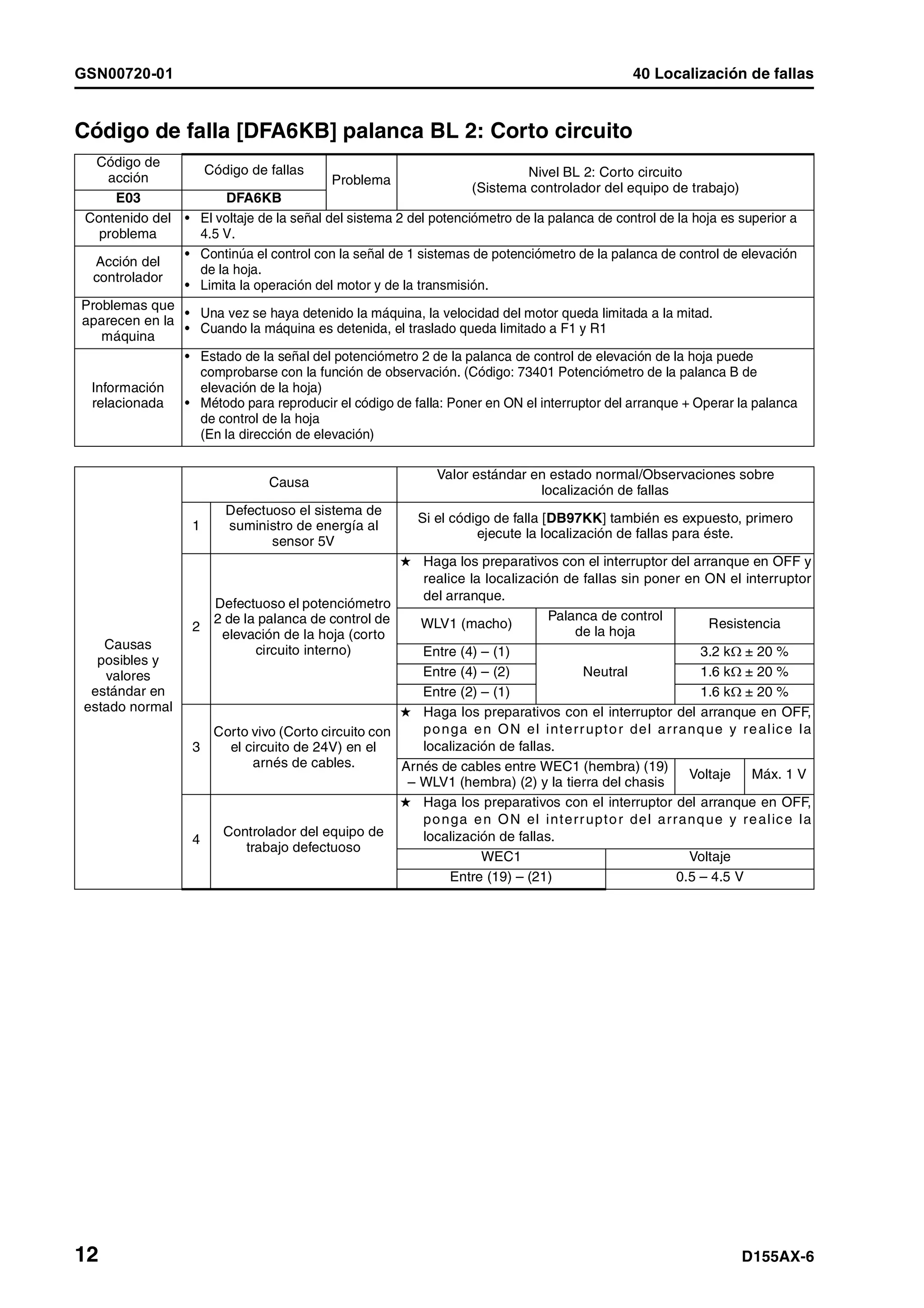

Código de falla [DFA6KB] palanca BL 2: Corto circuito........................................................... 12

Código de falla [DFA7KX] palanca BT 1: Fuera del régimen normal....................................... 14

Código de falla [DFA7KZ] palanca BT: Desconexión o corto circuito...................................... 14

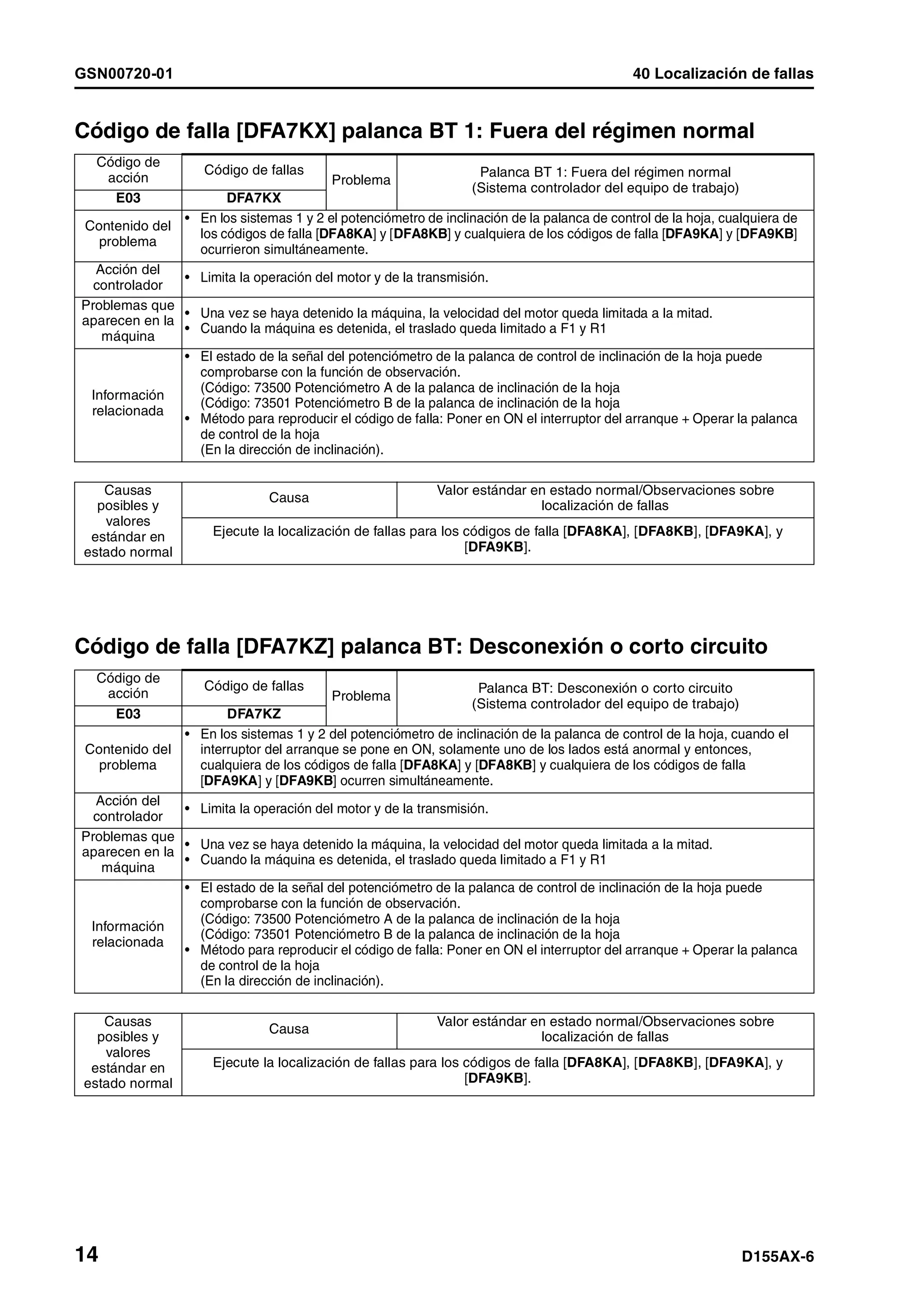

Código de falla [DFA7L8] palanca BT: La señal no coincide................................................... 15

Código de falla [DFA8KA] palanca BT 1: Desconexión ........................................................... 16

Código de falla [DFA8KB] BT palanca 1: Corto circuito .......................................................... 18

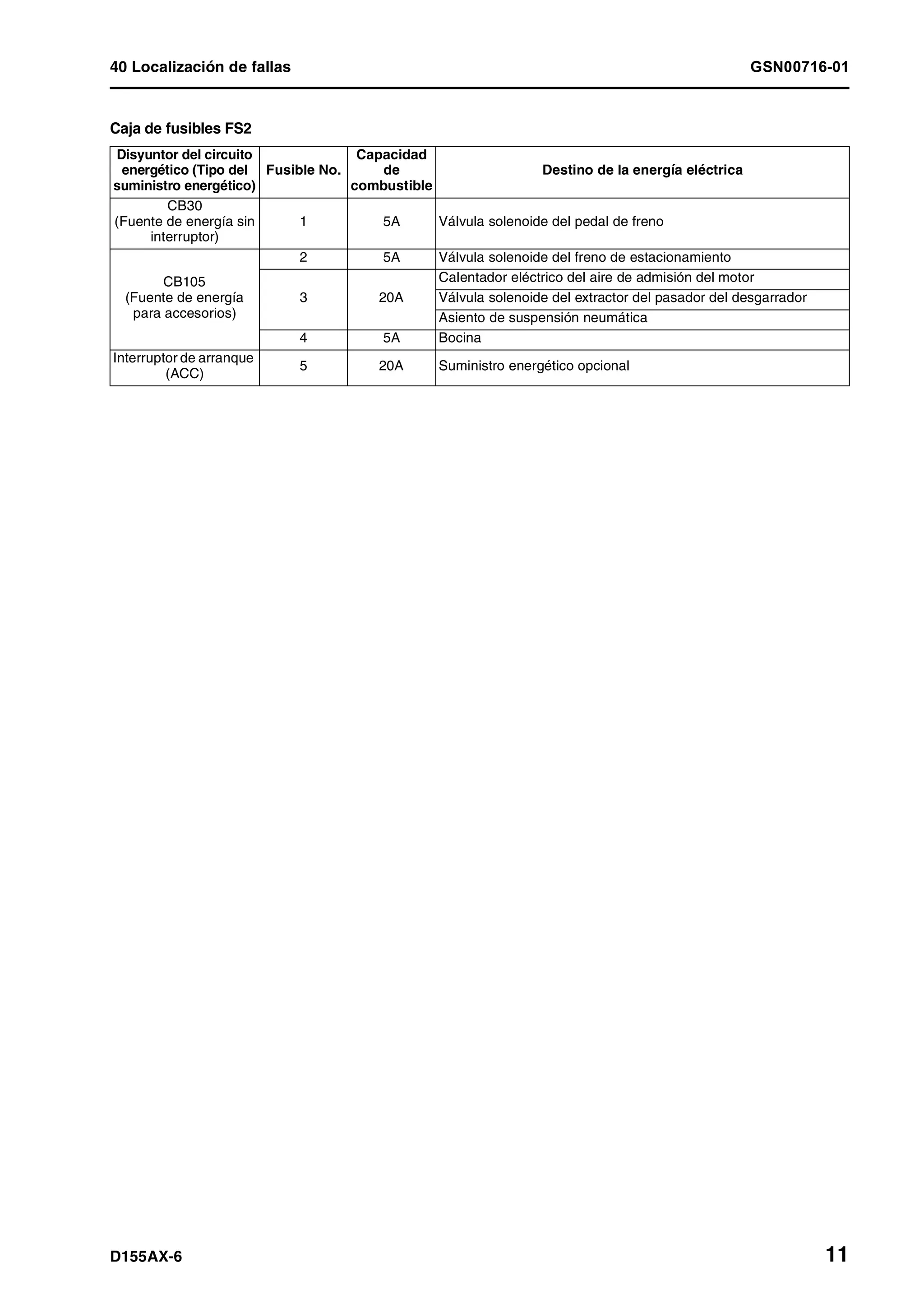

Código de falla [DFA9KA] palanca BT 2: Desconexión ........................................................... 20](https://image.slidesharecdn.com/d155ax-6-manual-de-taller-150119120700-conversion-gate01/75/D155-ax-6-manual-de-taller-13-2048.jpg)

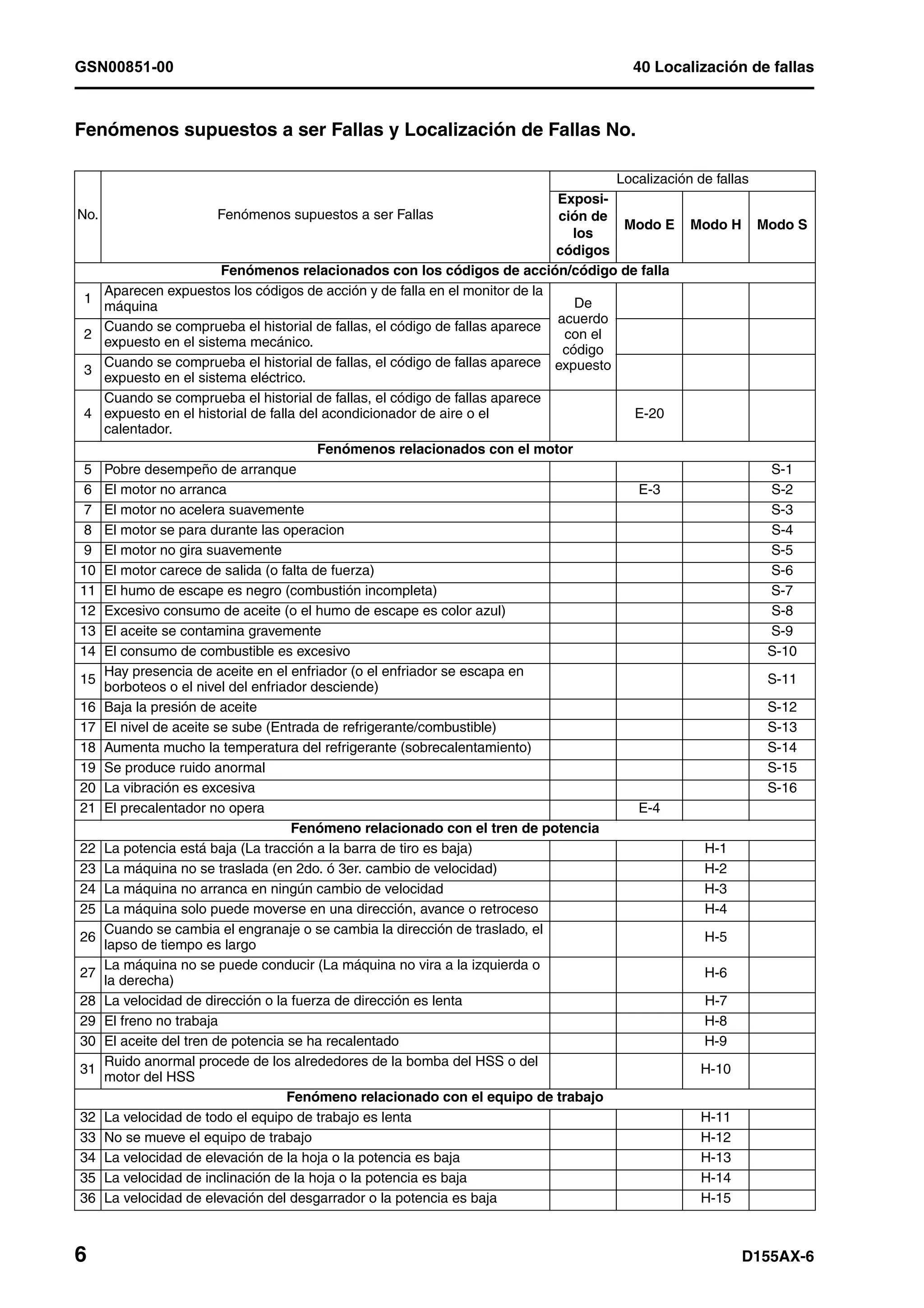

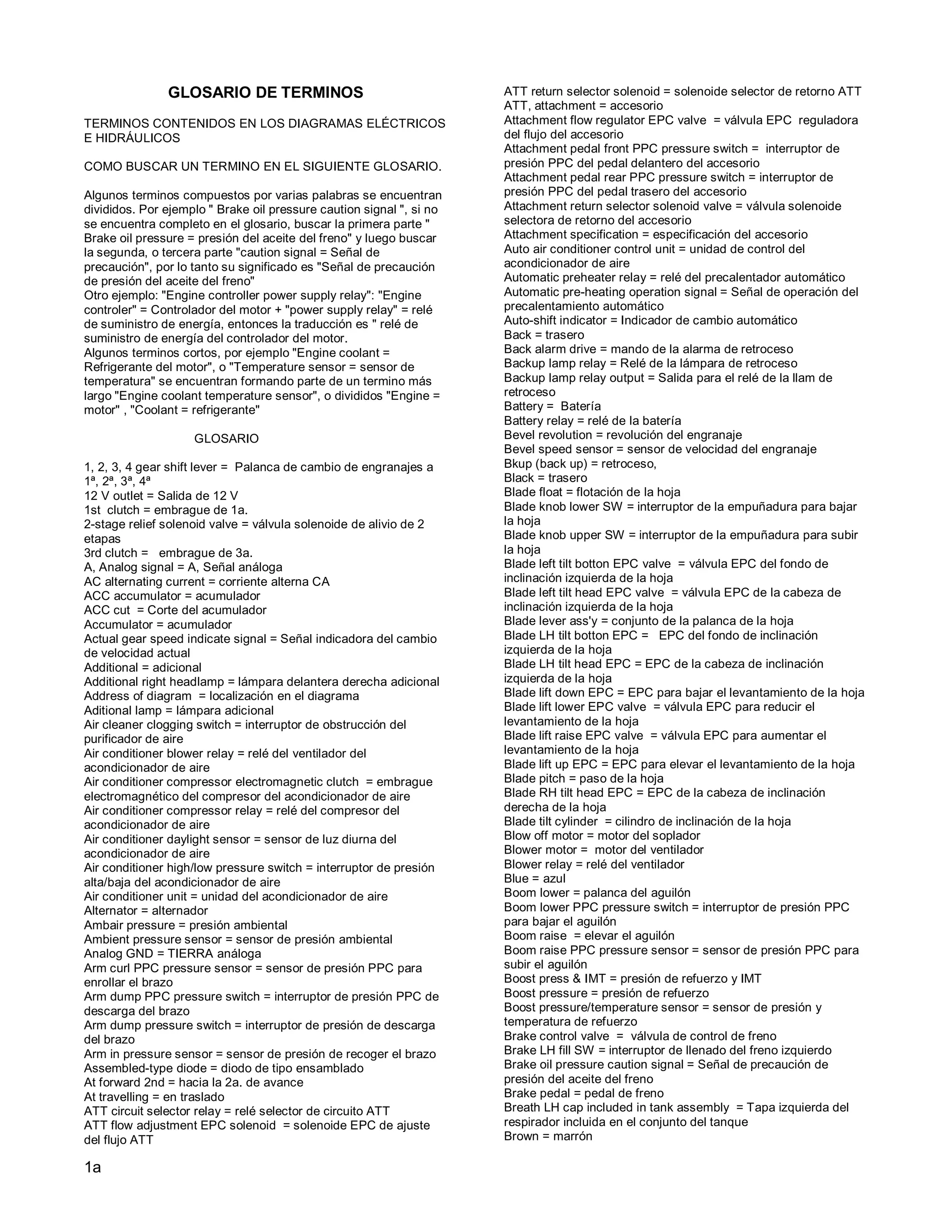

![GSN00598-01 00 Índice y Prólogo

10 D155AX-6

Código de falla [DFA9KB] palanca BT 2: Corto circuito........................................................... 22

Códigos de falla [DFAAKX] RL palanca 1: Fuera del régimen normal..................................... 24

Código de falla [DFAAKZ] palanca RL Desconexión o corto circuito....................................... 24

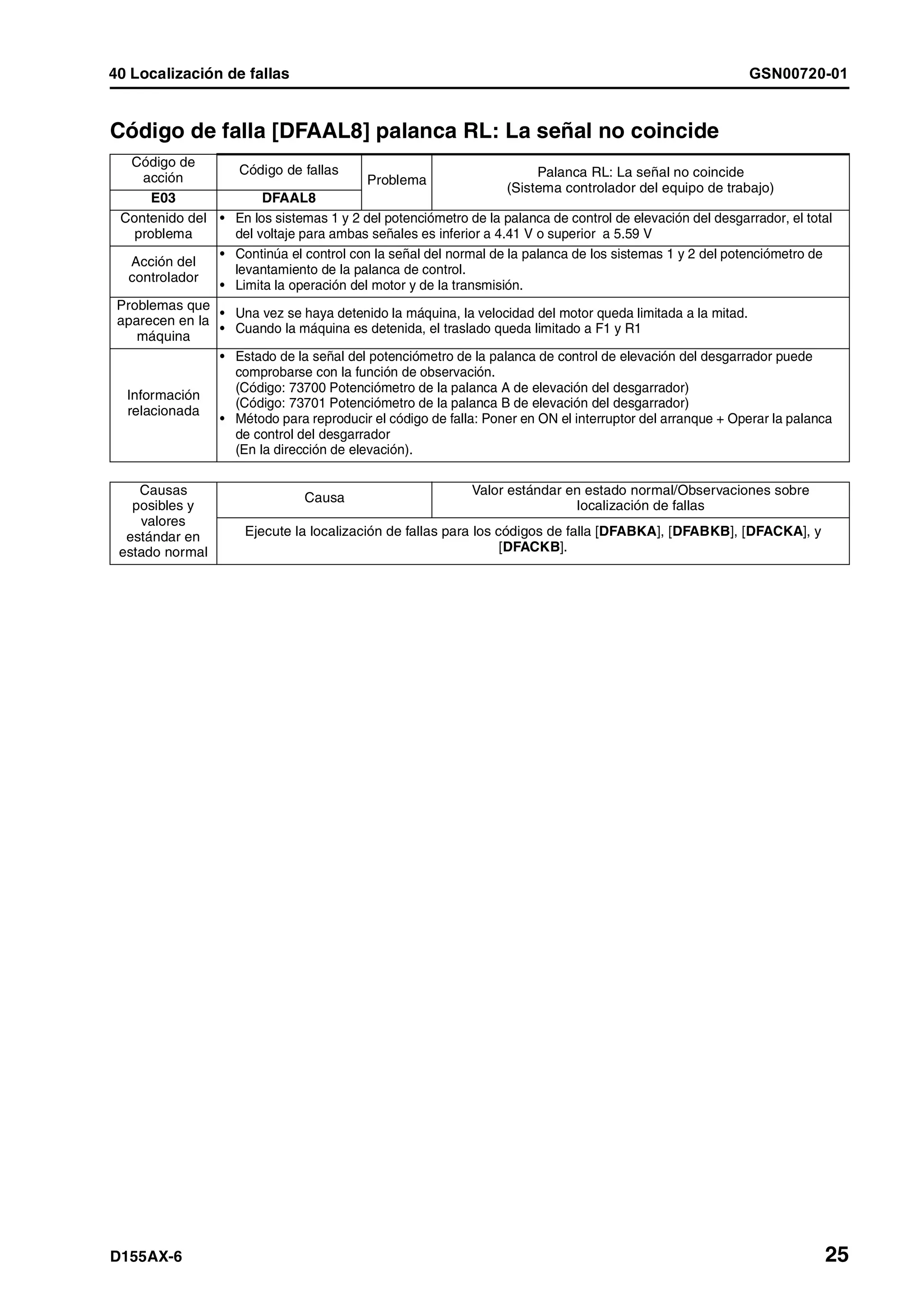

Código de falla [DFAAL8] palanca RL: La señal no coincide................................................... 25

Códigos de falla [DFABKA] palanca RL 1: Desconexión ......................................................... 26

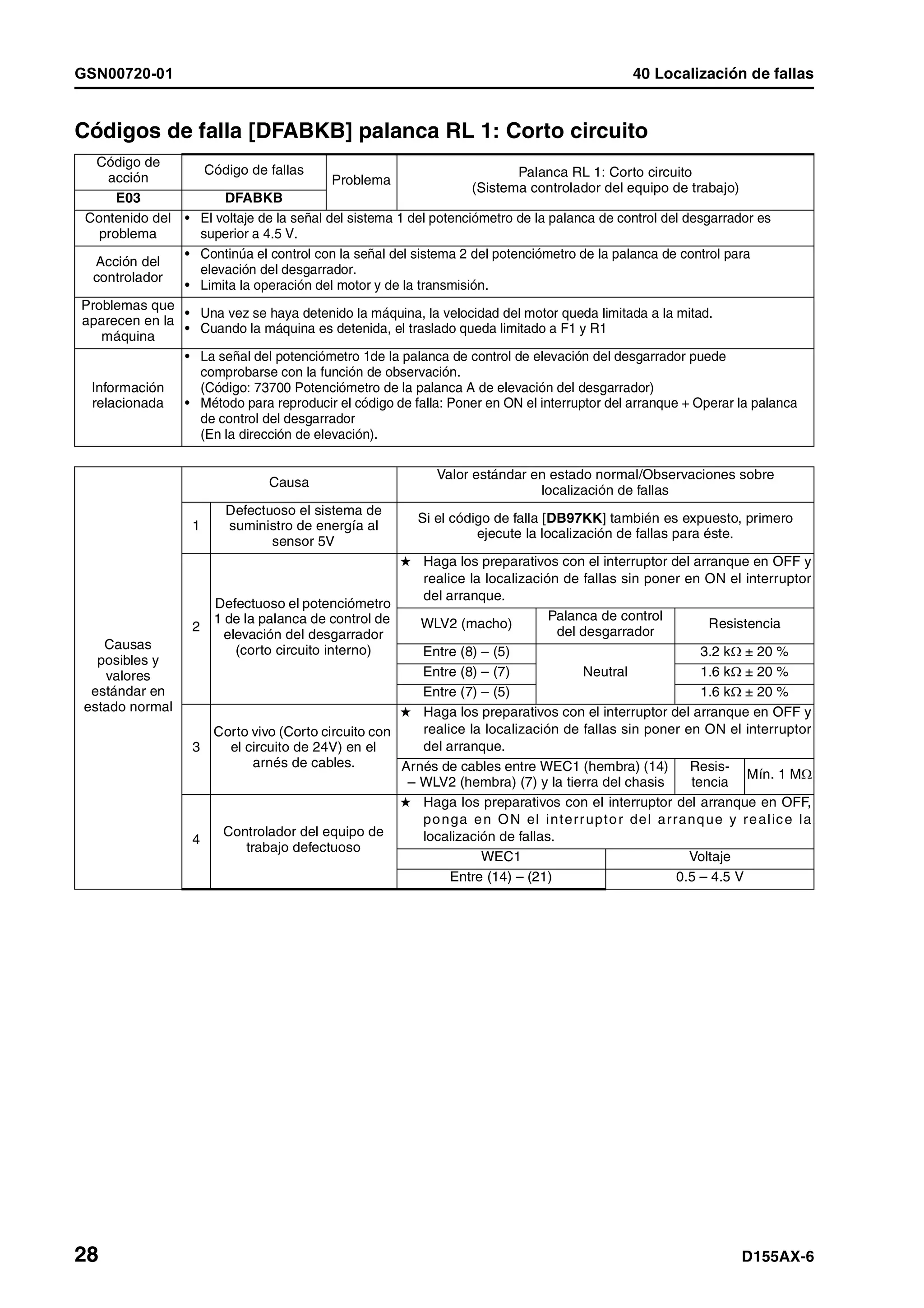

Códigos de falla [DFABKB] RL palanca 1: Corto circuito ........................................................ 28

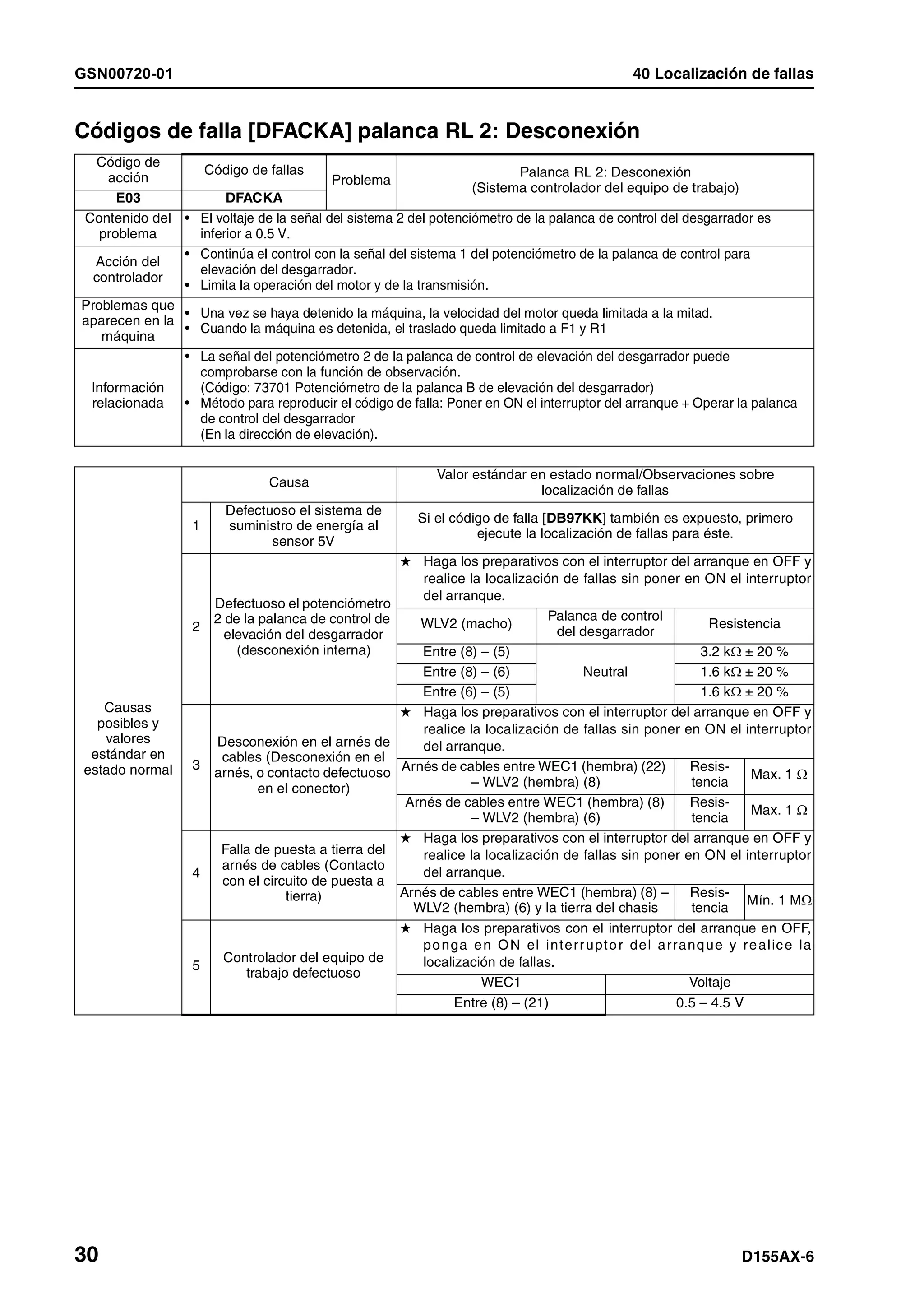

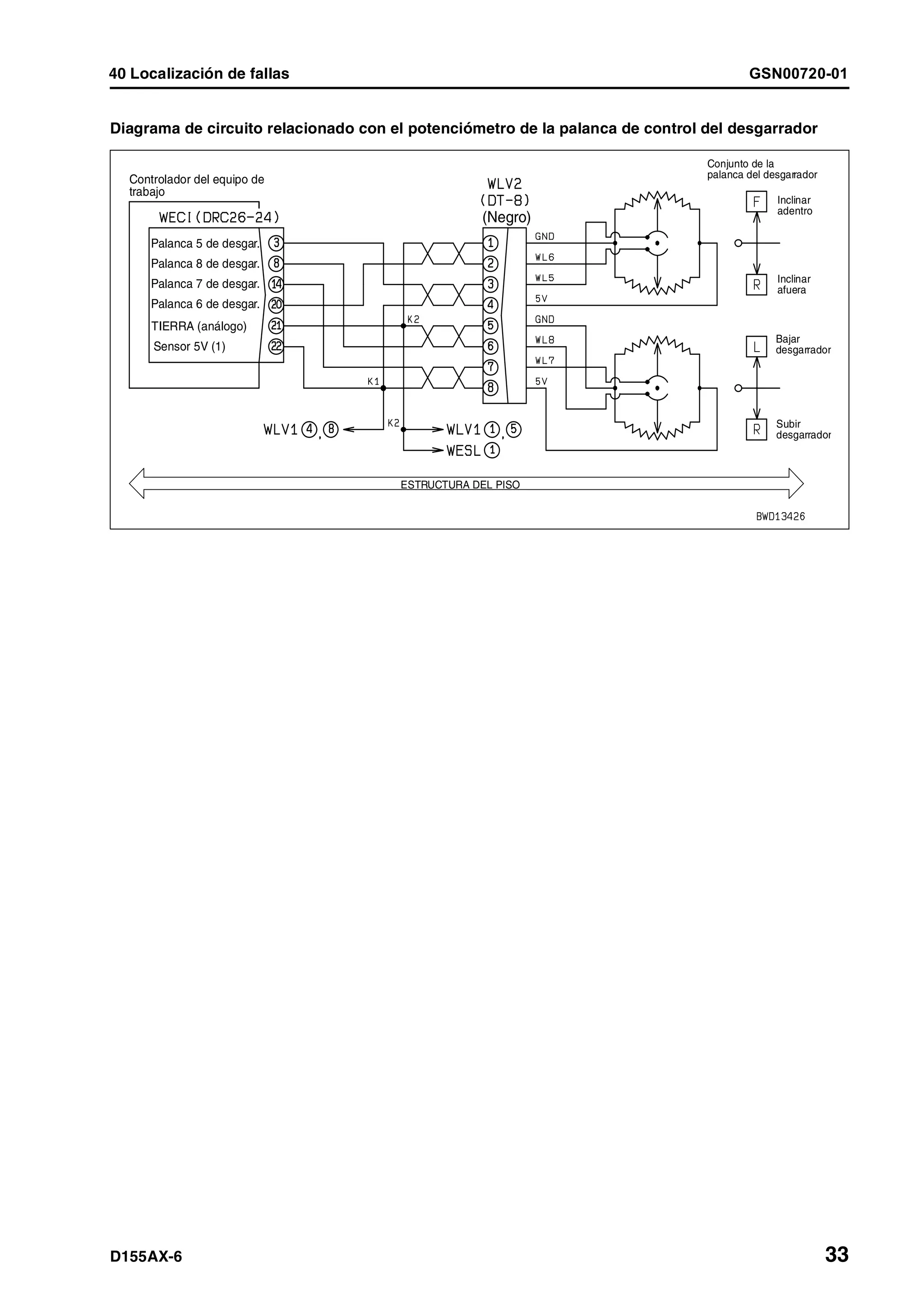

Códigos de falla [DFACKA] RL palanca 2: Desconexión......................................................... 30

Códigos de falla [DFACKB] RL palanca 2: Corto circuito ........................................................ 32

Códigos de falla [DFADKX] palanca RL 1: Fuera del régimen normal .................................... 34

Código de falla [DFADKZ] palanca RL: Desconexión o corto circuito ..................................... 34

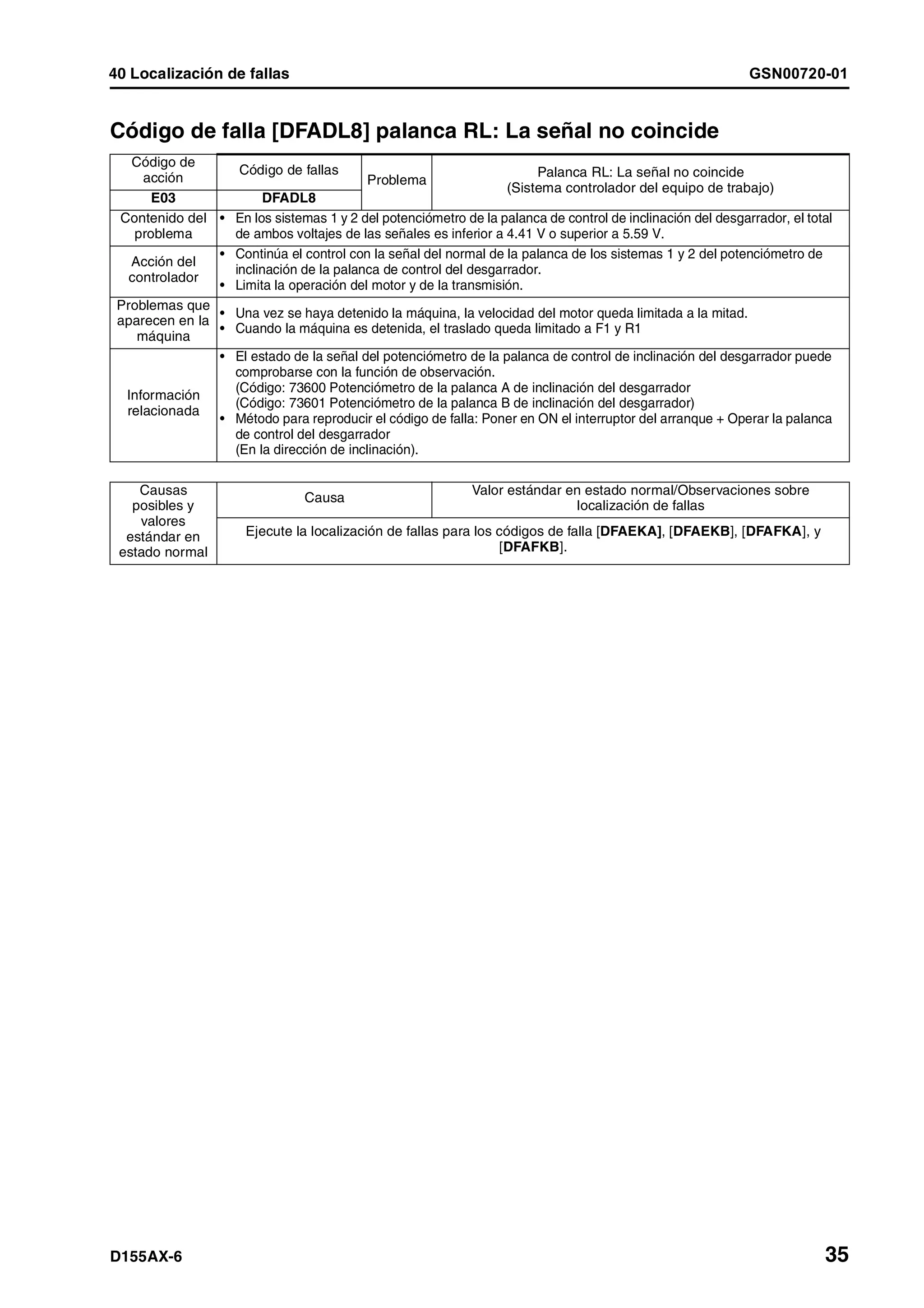

Código de falla [DFADL8] palanca RL: La señal no coincide .................................................. 35

Códigos de falla [DFAEKA] palanca RL 1: Desconexión ......................................................... 36

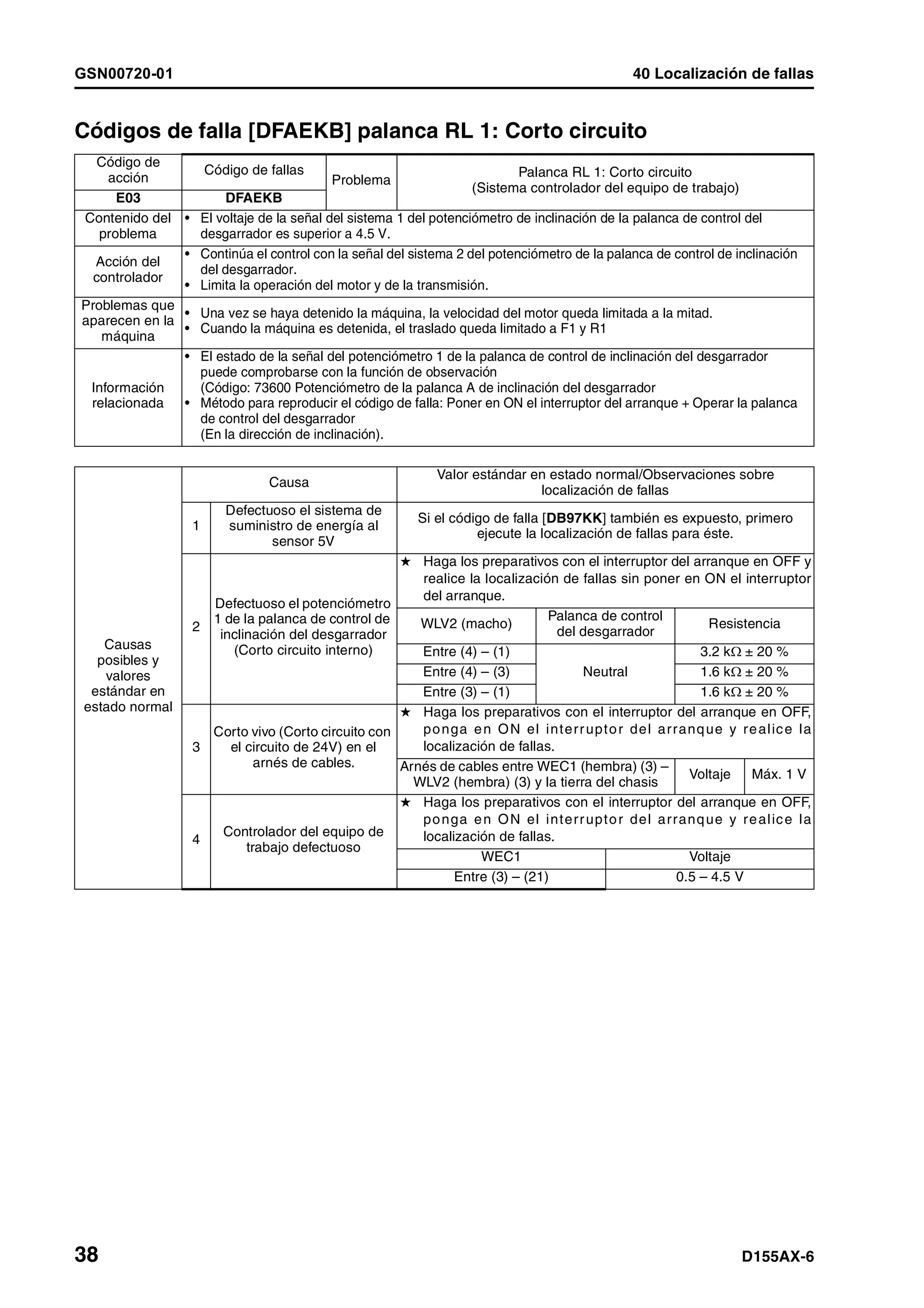

Códigos de falla [DFAEKB] RL palanca 1: Corto circuito ........................................................ 38

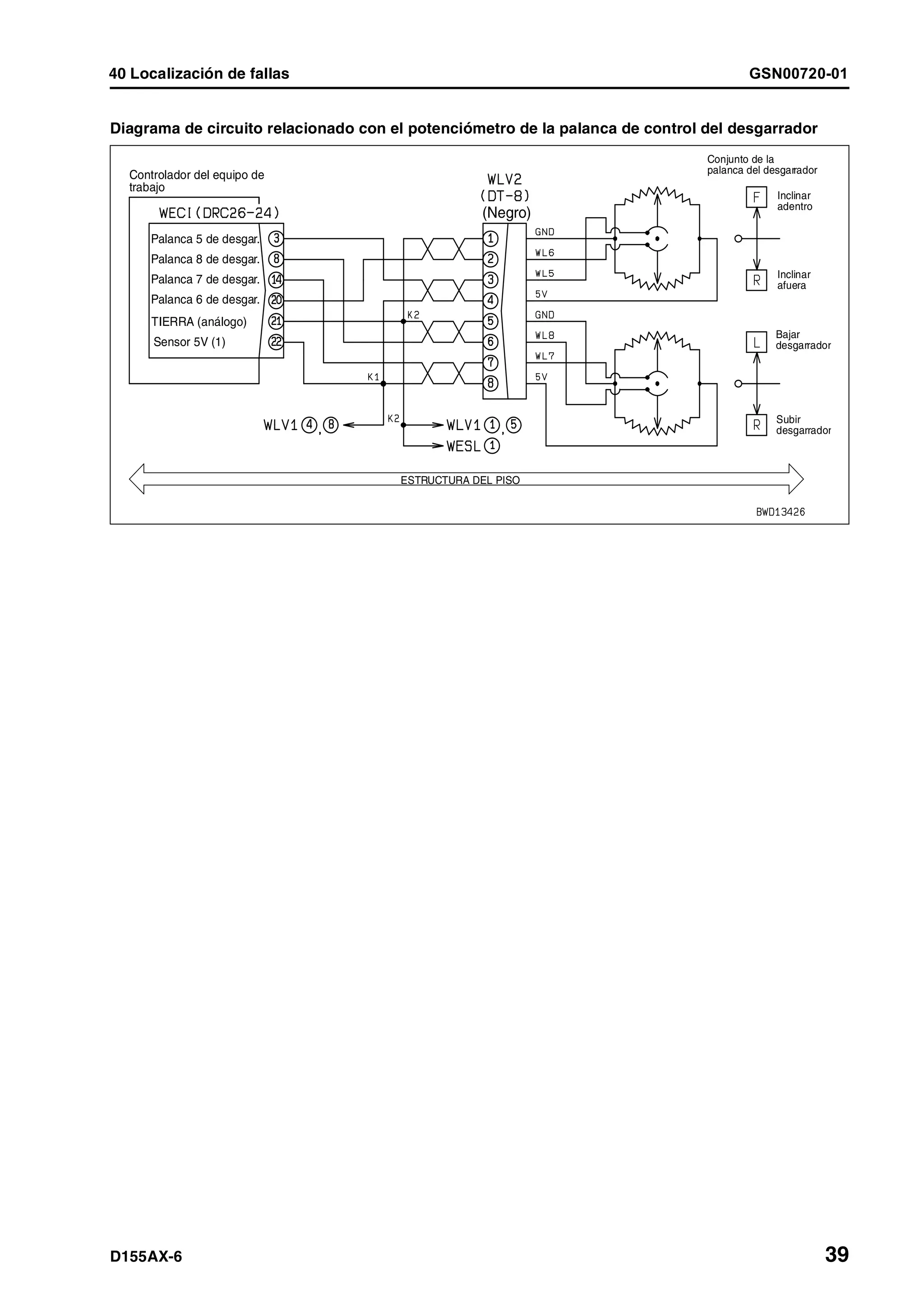

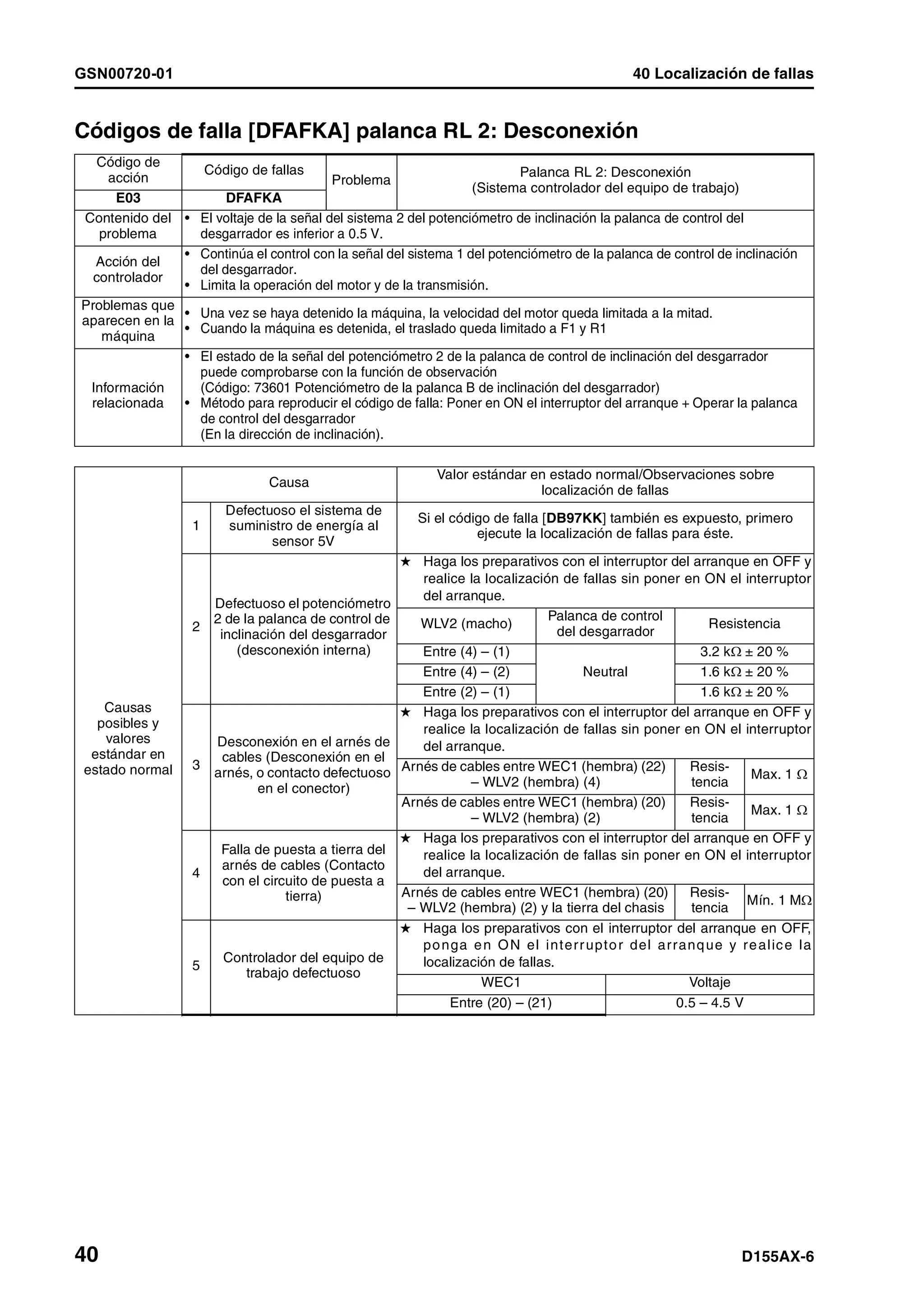

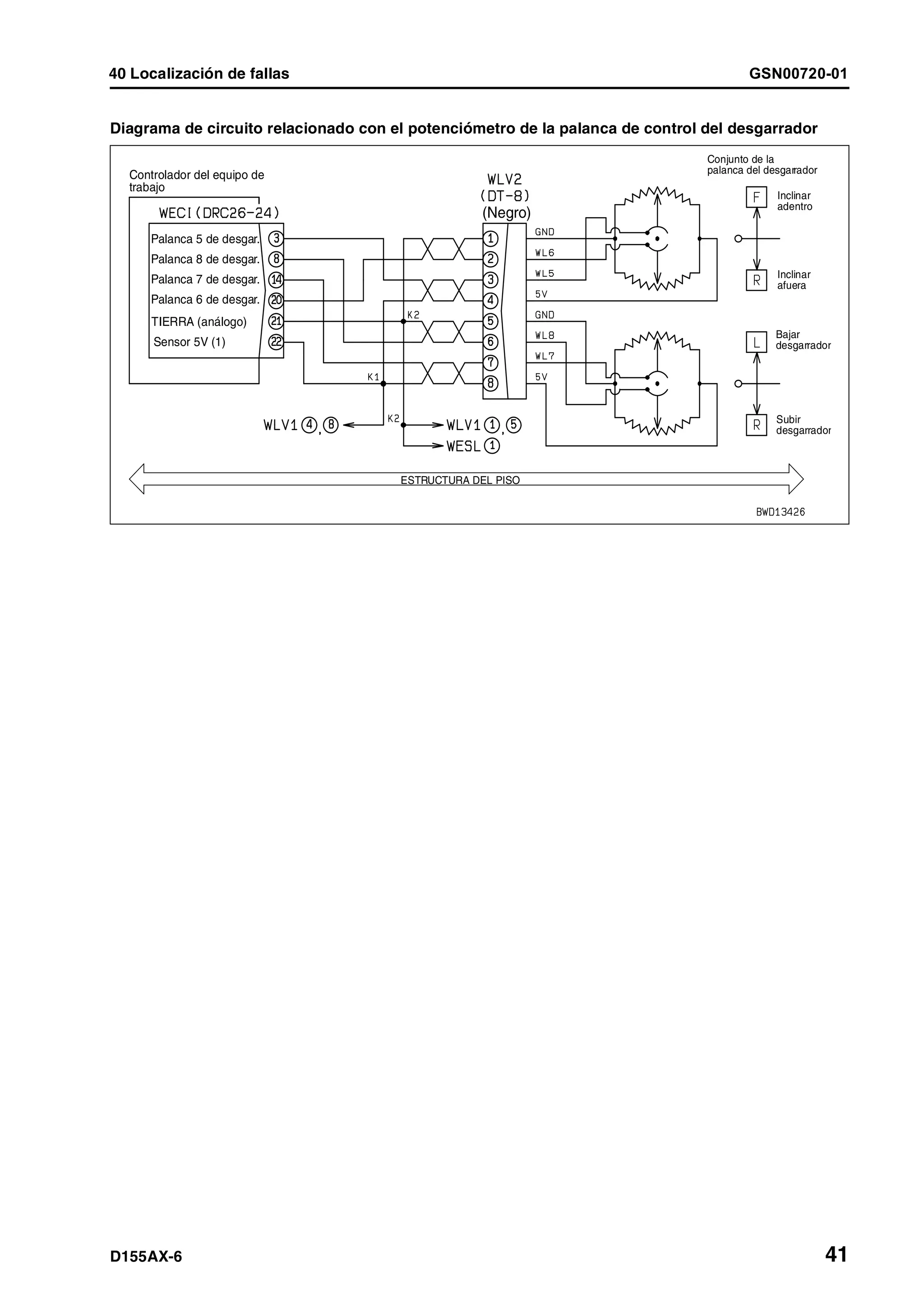

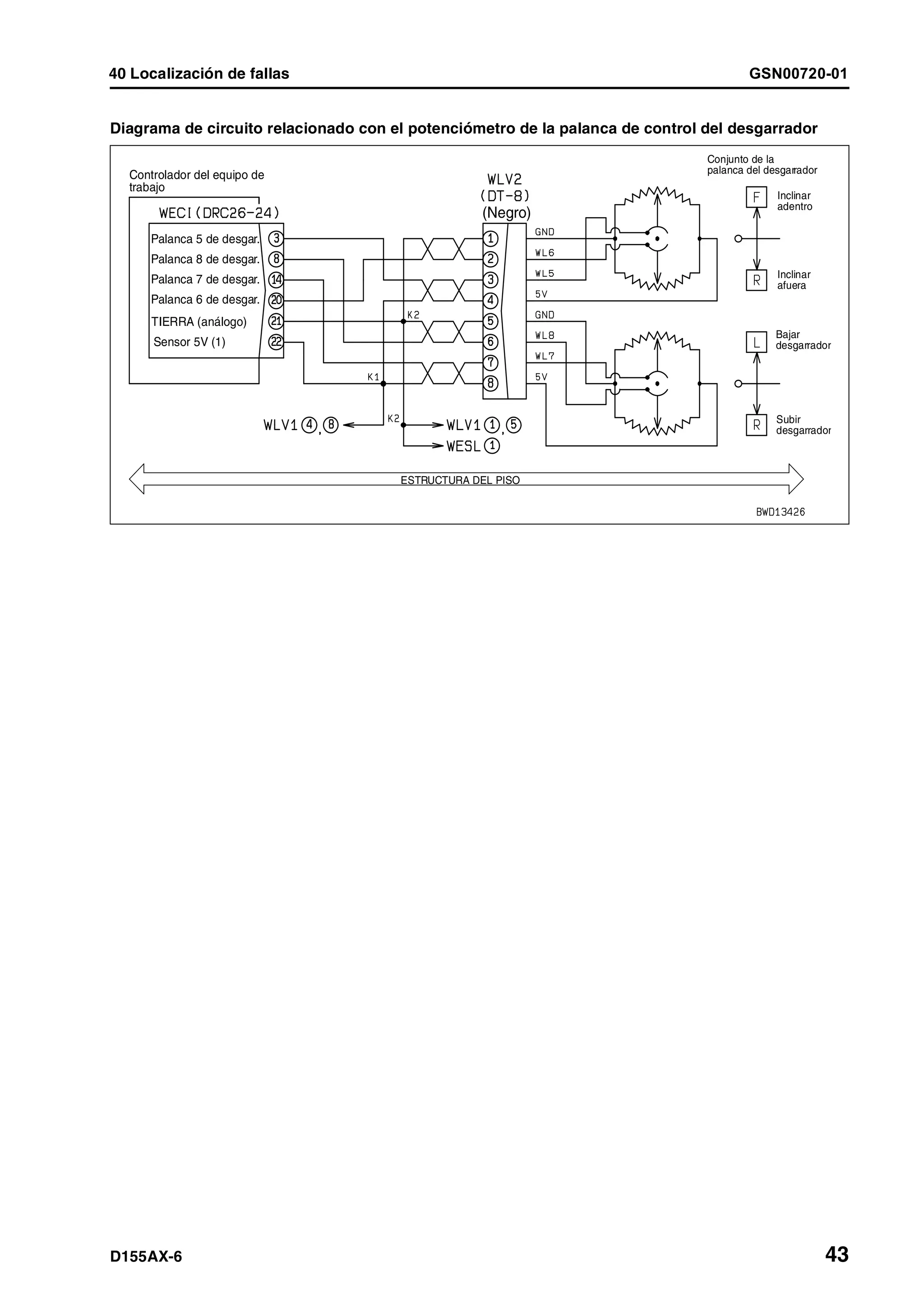

Códigos de falla [DFAFKA] palanca RL 2: Desconexión ......................................................... 40

Códigos de falla [DFAFKB] palanca RL 2: Corto circuito......................................................... 42

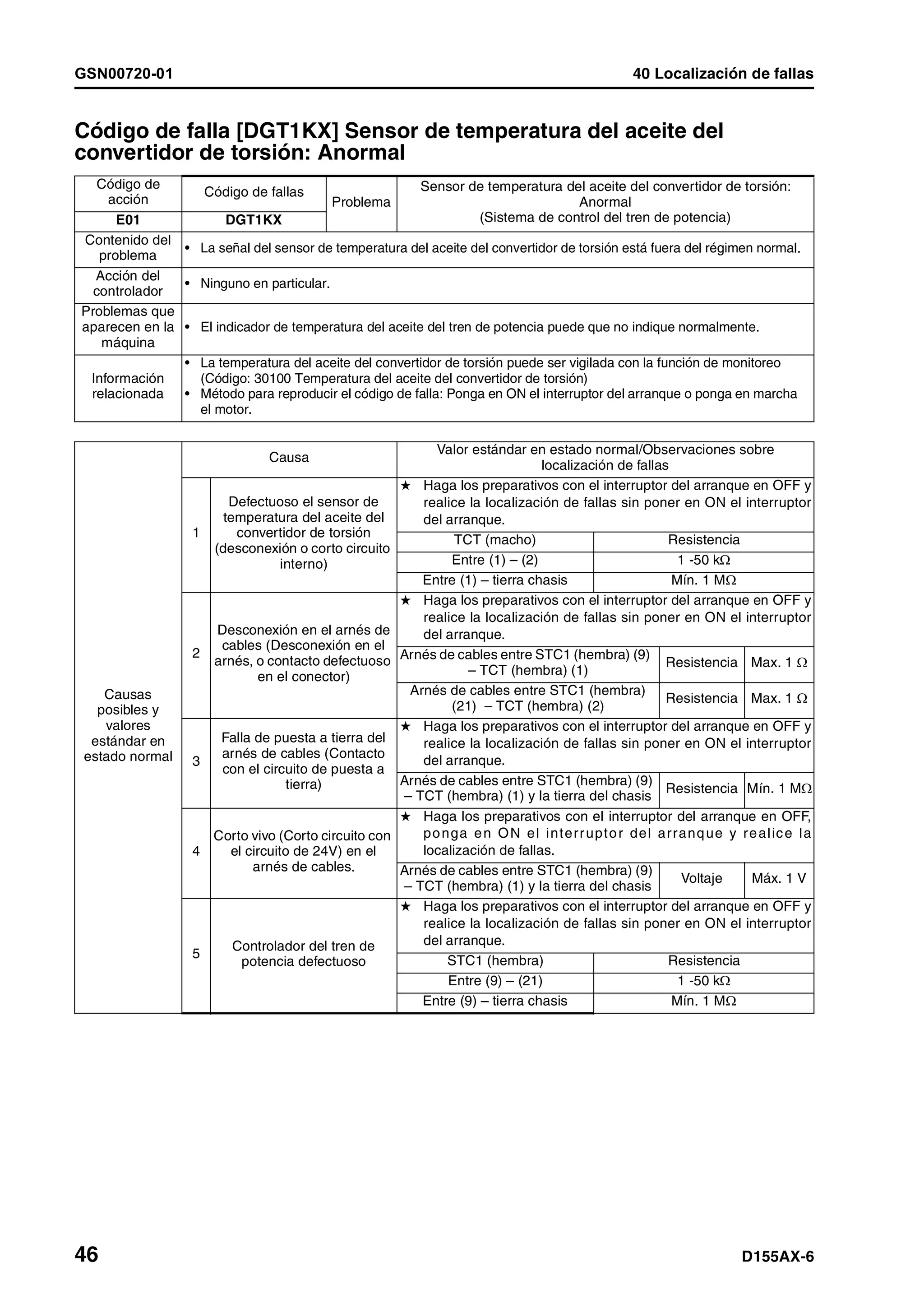

Código de falla [DGT1KA] Sensor de temperatura del aceite del convertidor

de torsión: Anormal ..................................................................................................................... 44

Código de falla [DGT1KX] Sensor de temperatura del aceite del convertidor de

torsión: Anormal .......................................................................................................................... 46

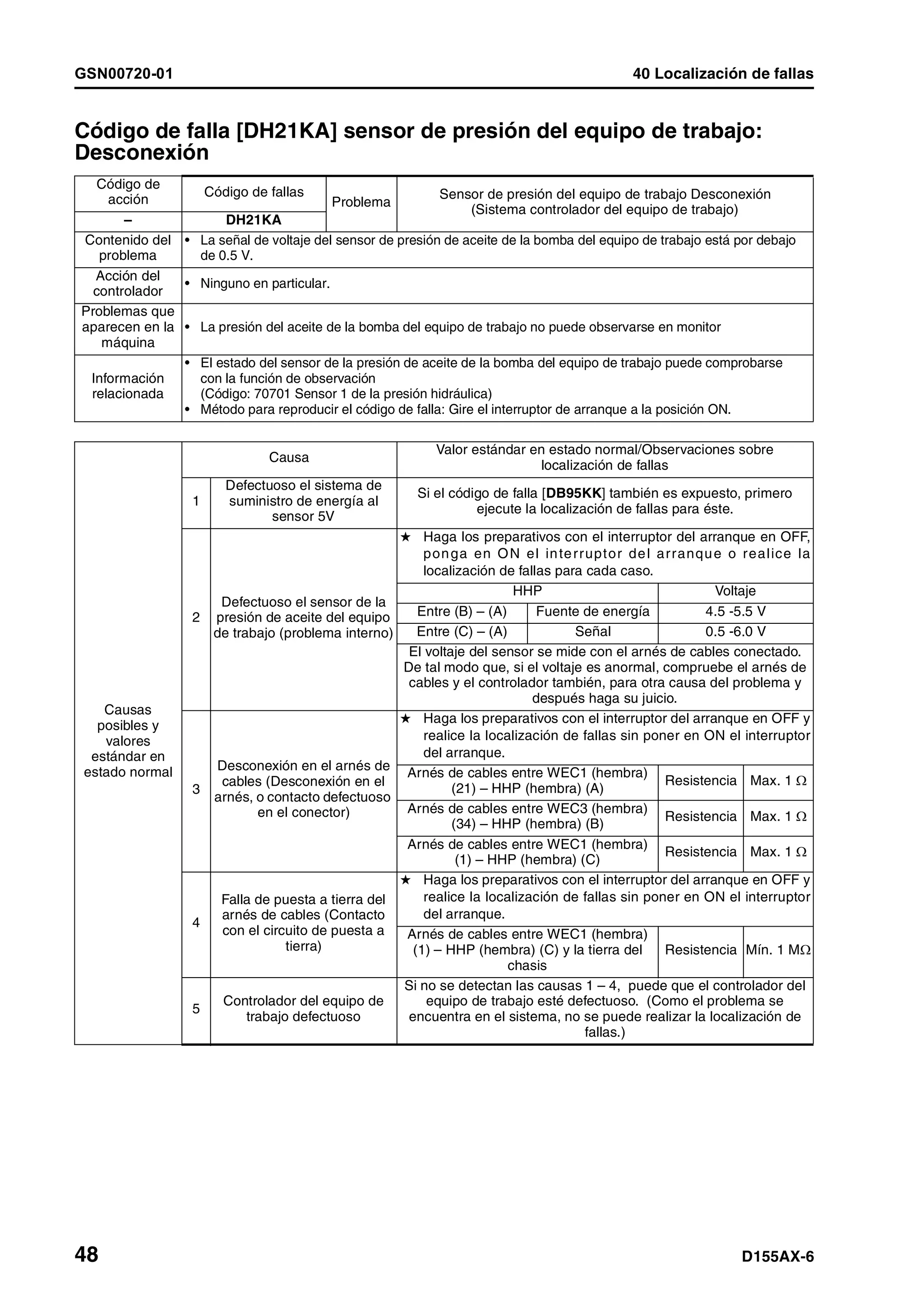

Código de falla [DH21KA] sensor de presión del equipo de trabajo: Desconexión ................. 48

Código de falla [DH21KB] sensor de presión del equipo de trabajo: Corto circuito ................ 50

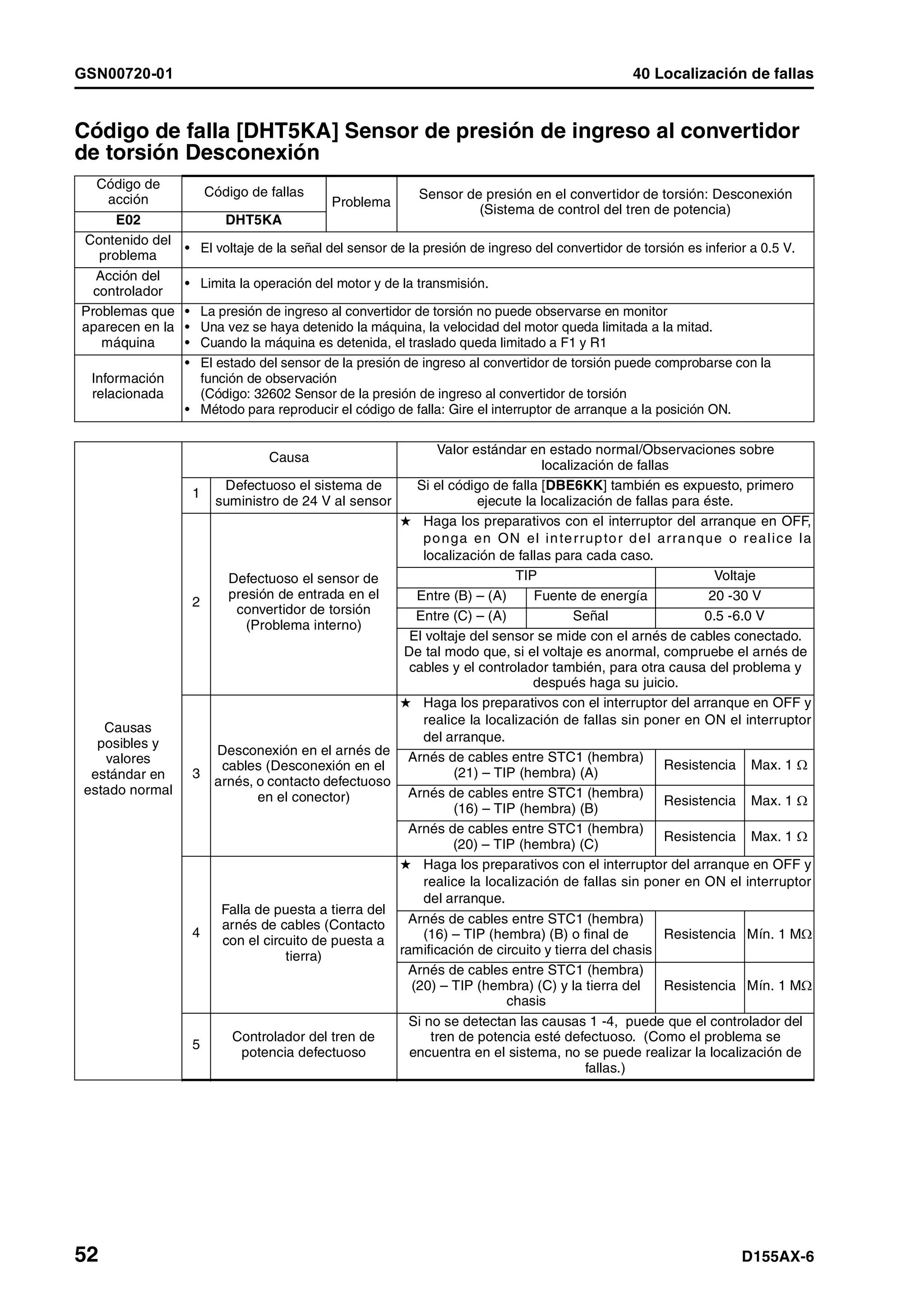

Código de falla [DHT5KA] Sensor de presión de ingreso al convertidor de

torsión Desconexión .................................................................................................................... 52

Código de falla [DHT5KB] sensor de la presión de ingreso al convertidor de

torsión: Corto circuito................................................................................................................... 54

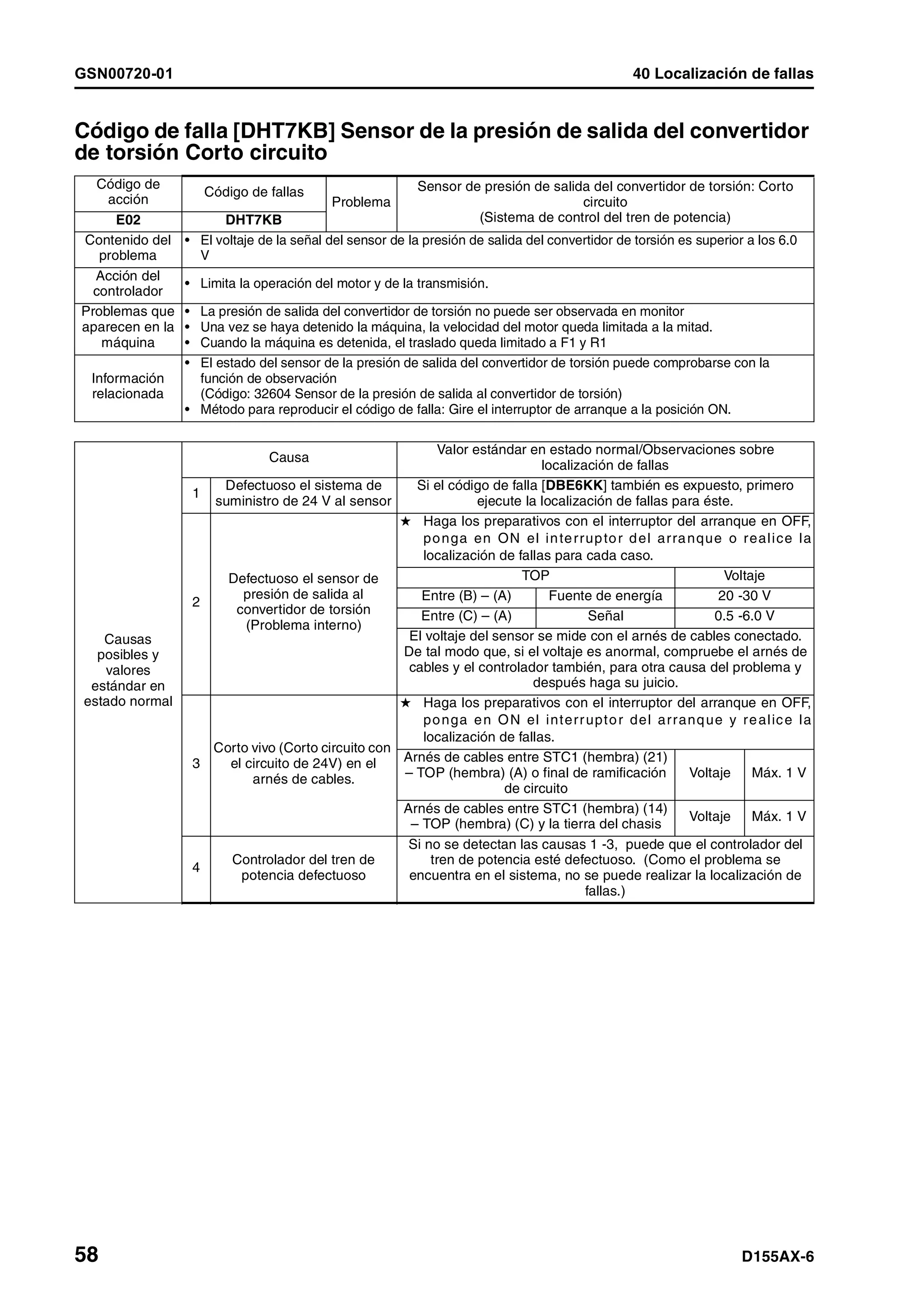

Código de falla [DHT7KA] Sensor de la presión de salida del convertidor de

torsión Desconexión .................................................................................................................... 56

Código de falla [DHT7KB] Sensor de la presión de salida del convertidor de

torsión Corto circuito.................................................................................................................... 58

Código de falla [DK10KX] Dial de control de combustible: Fuera del régimen normal........... 60

Localización de fallas y códigos de errores, Parte 6 GSN00721-00

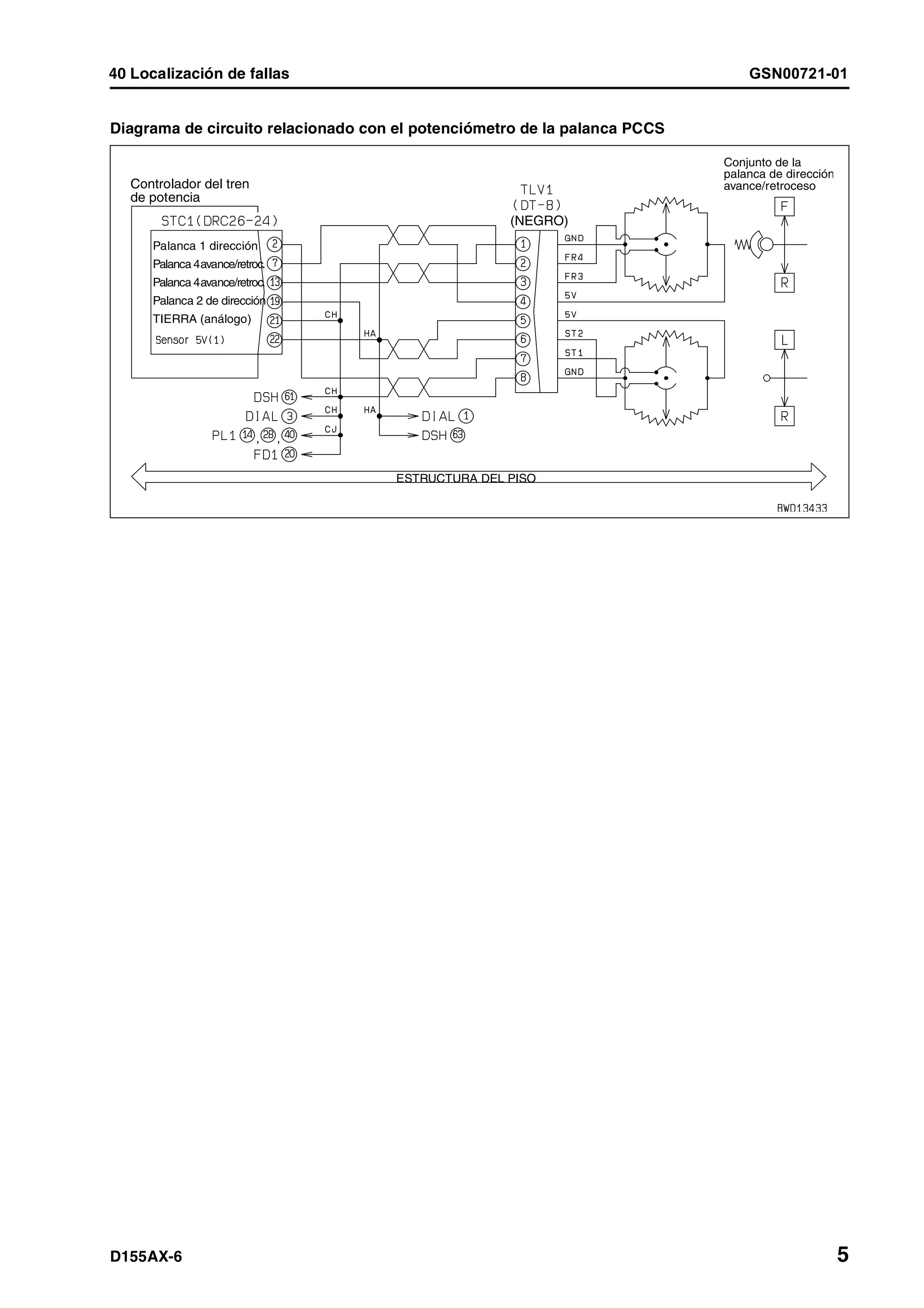

Localización de fallas y códigos de errores, Parte 6................................................................... 4

Código de falla [DK30KA] palanca ST 1: Desconexión ........................................................... 4

Código de falla [DK30KB] palanca ST 1: Corto circuito........................................................... 6

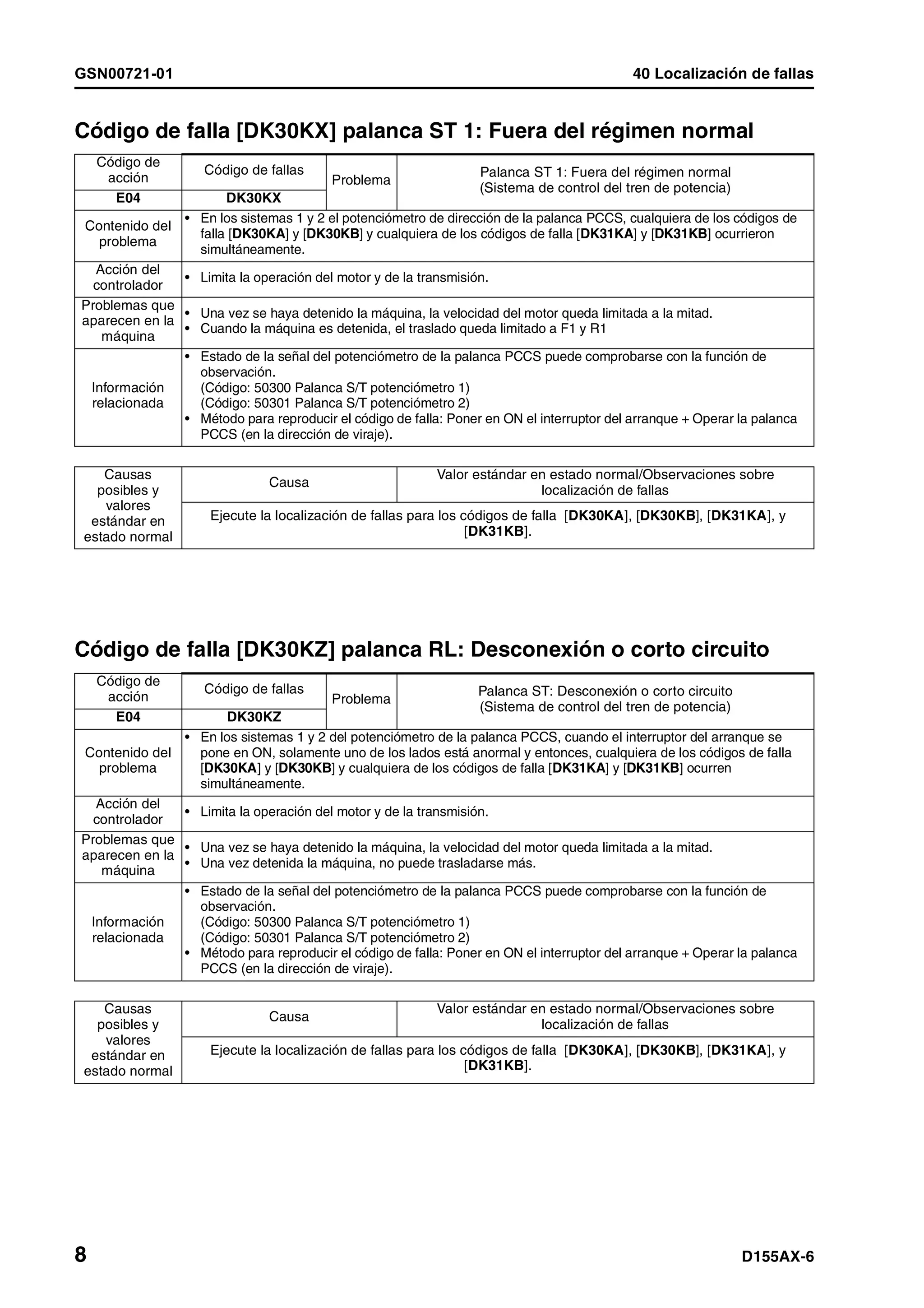

Código de falla [DK30KX] palanca ST 1: Fuera del régimen normal....................................... 8

Código de falla [DK30KZ] palanca RL: Desconexión o corto circuito...................................... 8

Código de falla [DK30L8] palanca ST: La señal no coincide................................................... 9

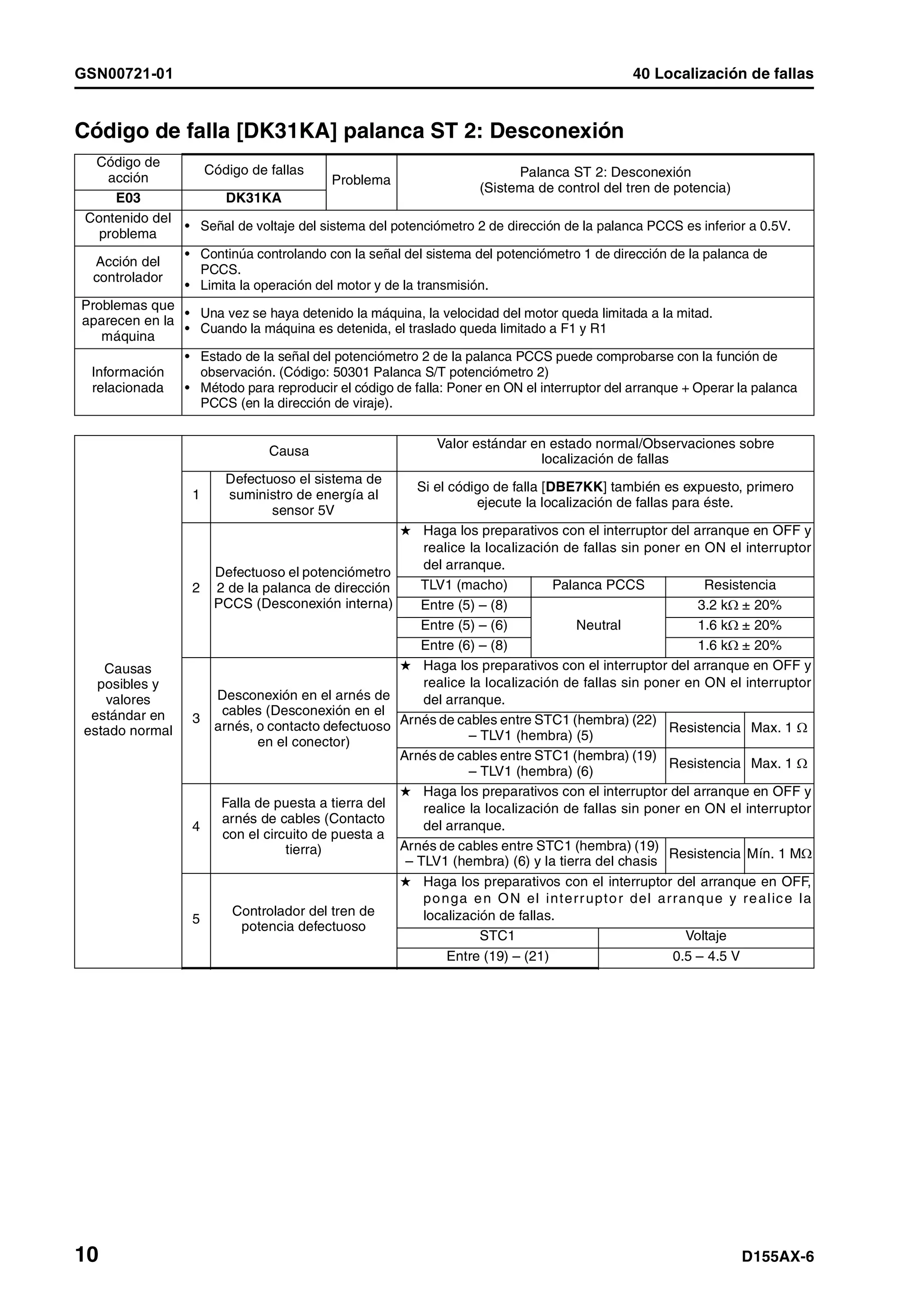

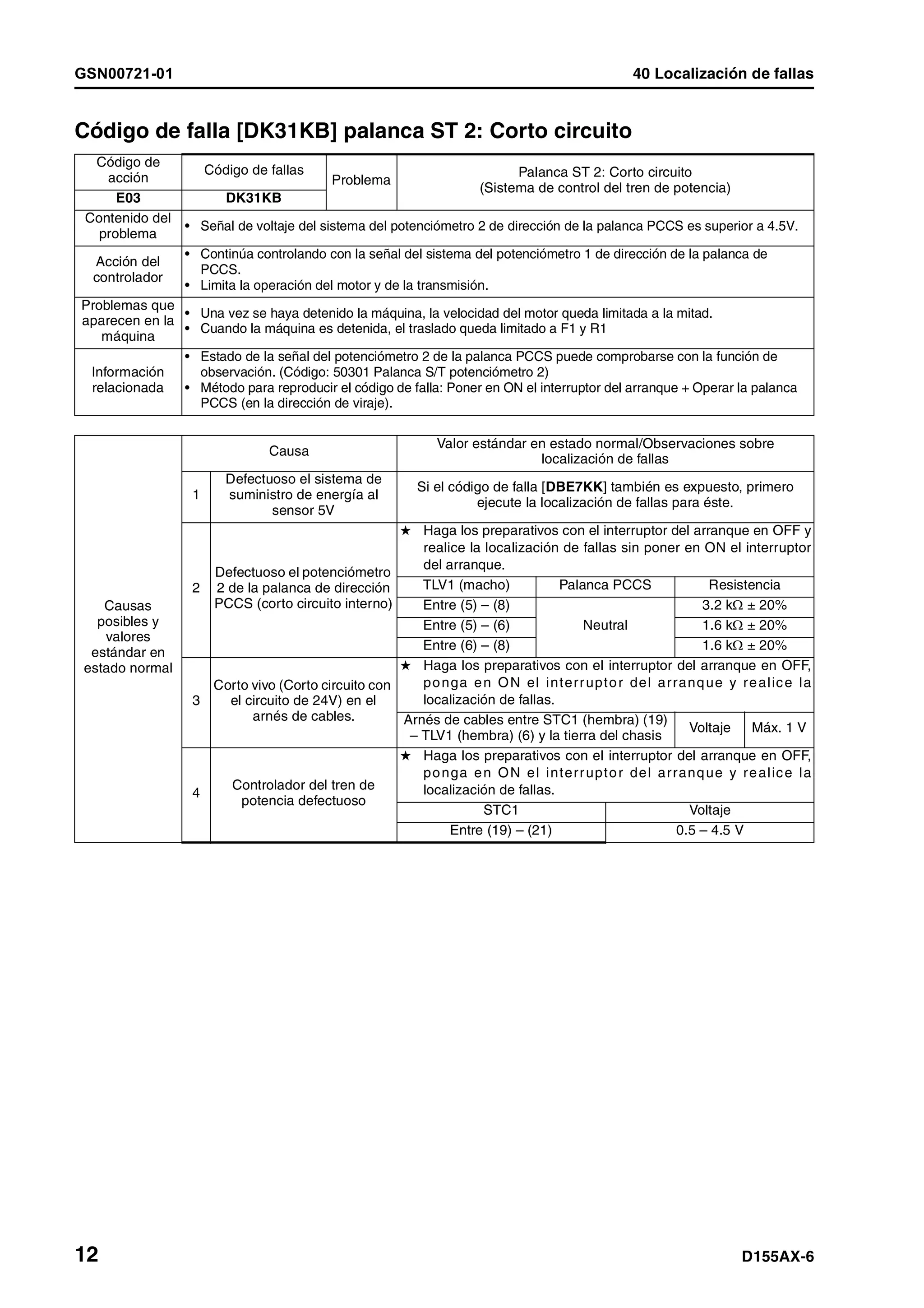

Código de falla [DK31KA] palanca ST 2: Desconexión ........................................................... 10

Código de falla [DK31KB] palanca ST 2: Corto circuito........................................................... 12

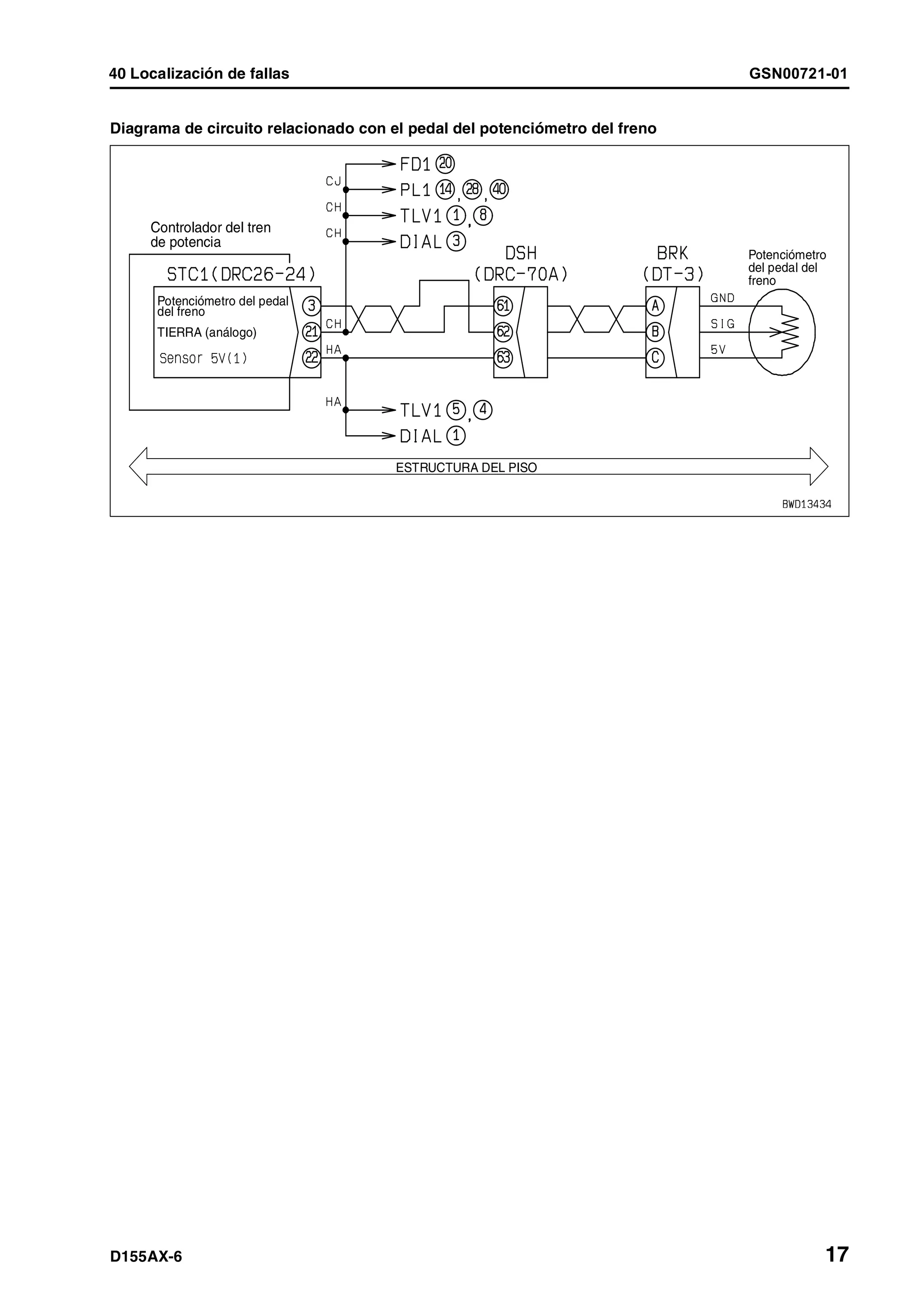

Código de error [DB40KA] Potenciómetro del freno: Desconexión ......................................... 14

Código de error [DB40KB] Potenciómetro del freno: Corto circuito......................................... 16

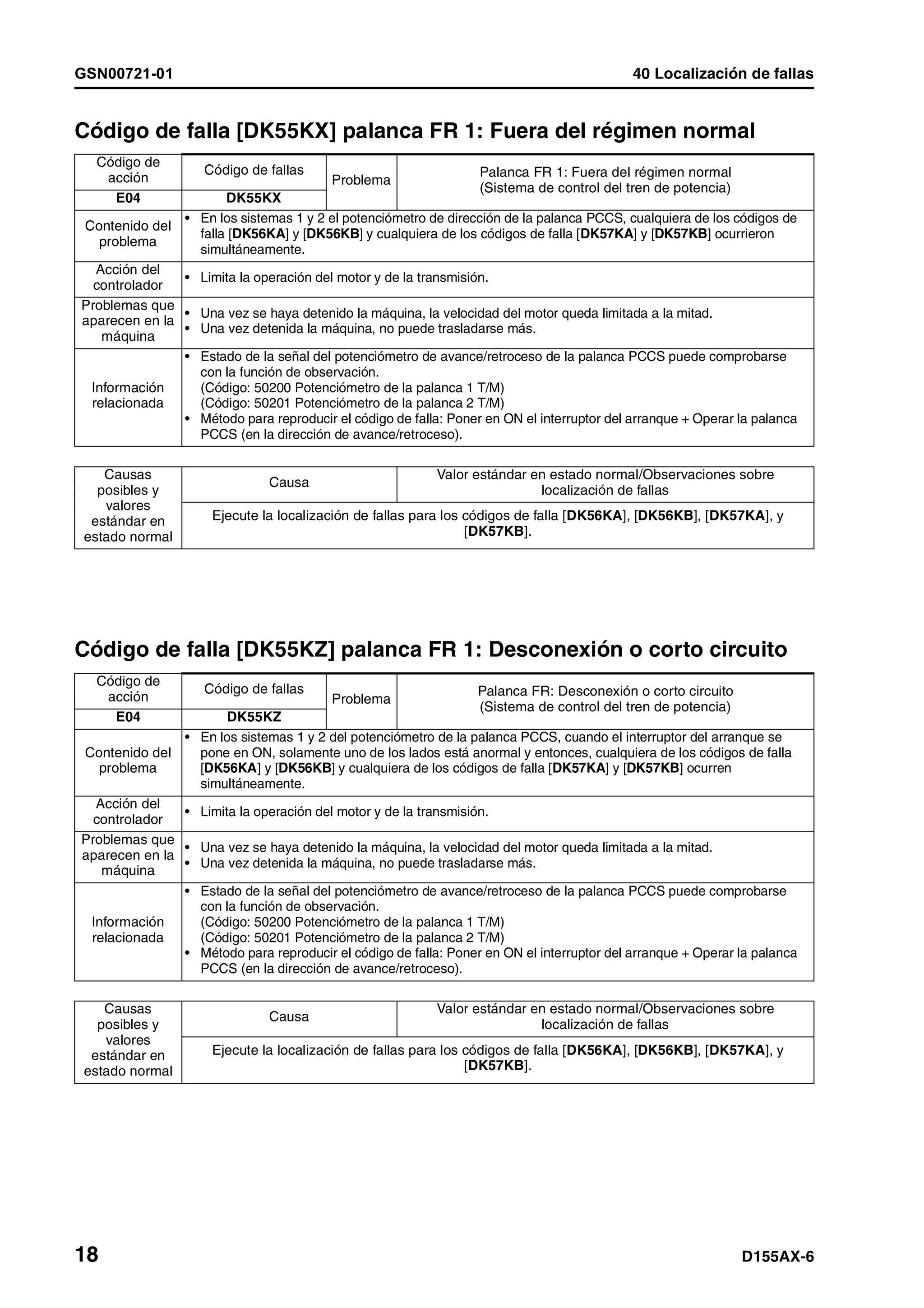

Código de falla [DK55KX] palanca FR 1: Fuera del régimen normal ...................................... 18

Código de falla [DK55KZ] palanca FR: Desconexión o corto circuito...................................... 18

Código de falla [DK55L8] palanca FR: La señal no coincide................................................... 19

Código de falla [DK56KA] palanca FR 1: Desconexión........................................................... 20

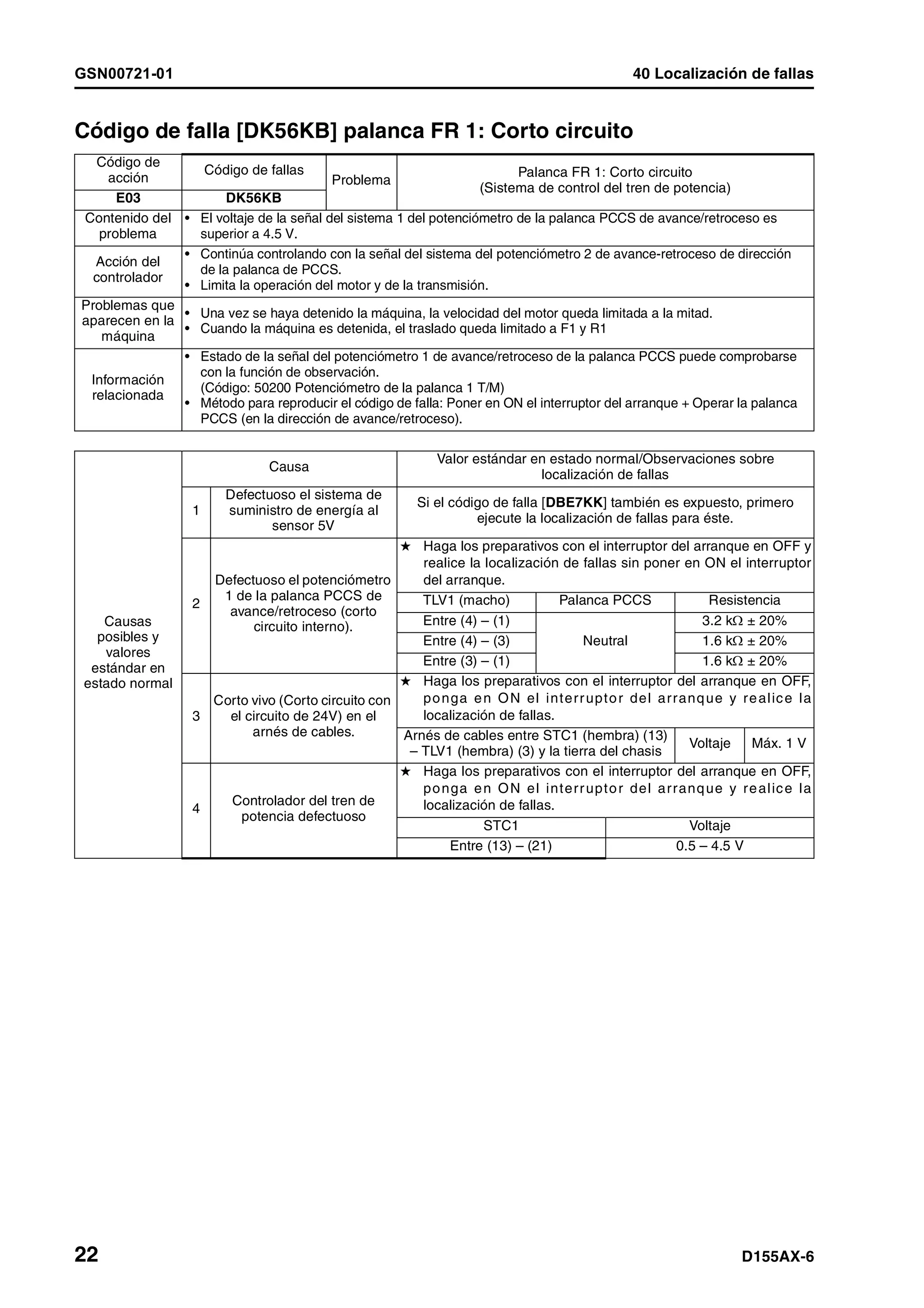

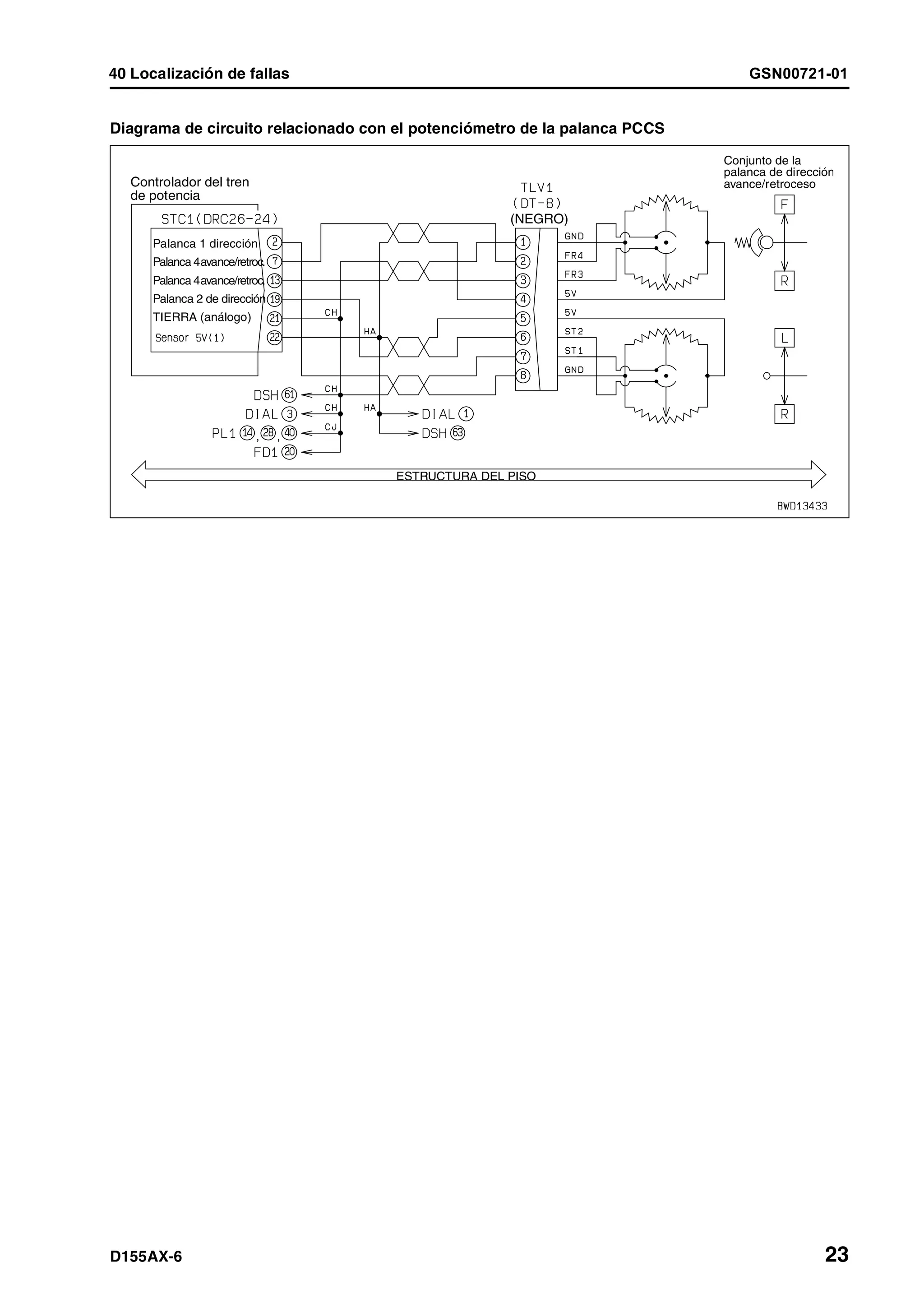

Código de falla [DK56KB] palanca FR 1: Corto circuito .......................................................... 22

Código de falla [DK57KA] palanca FR 2: Desconexión........................................................... 24

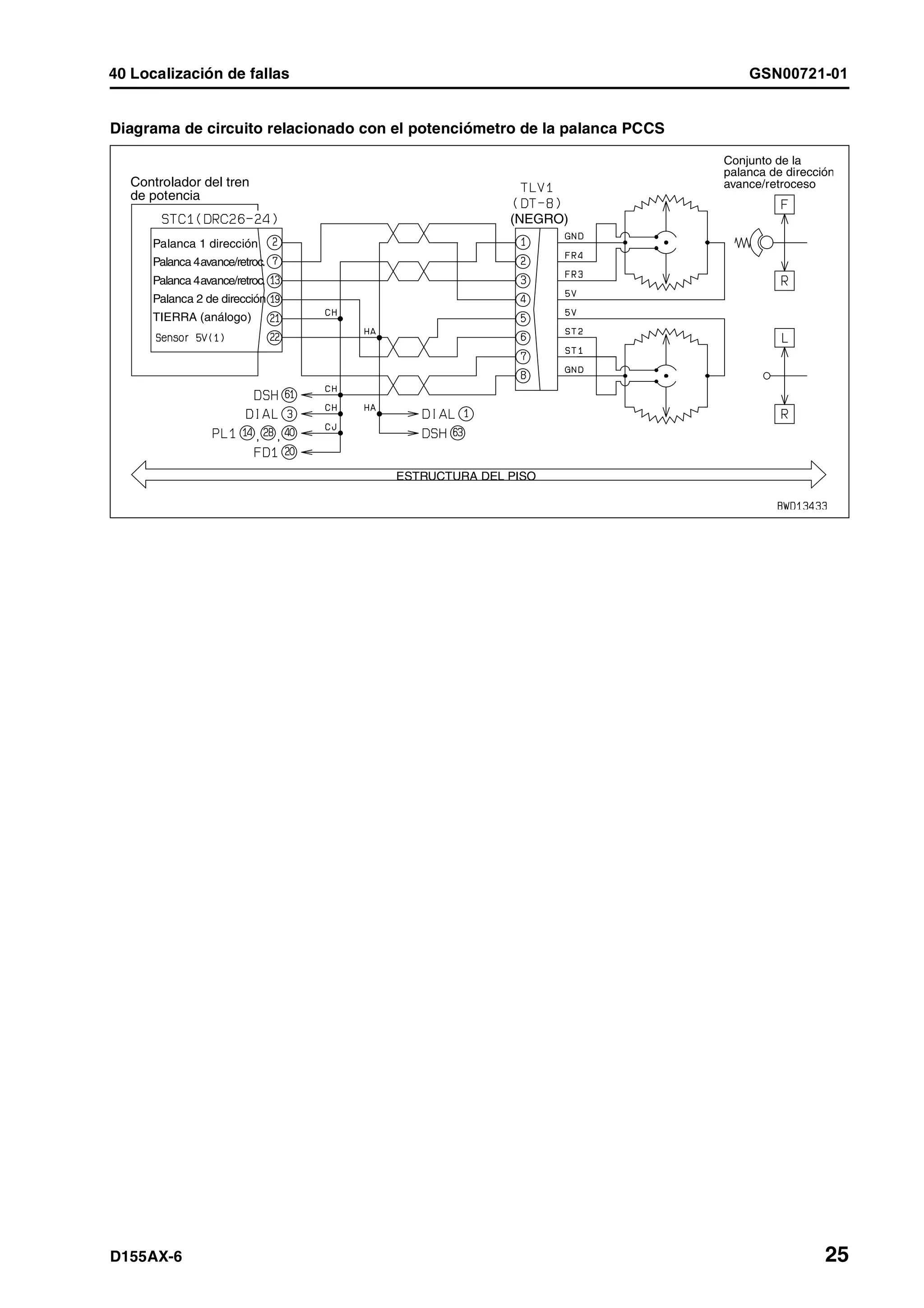

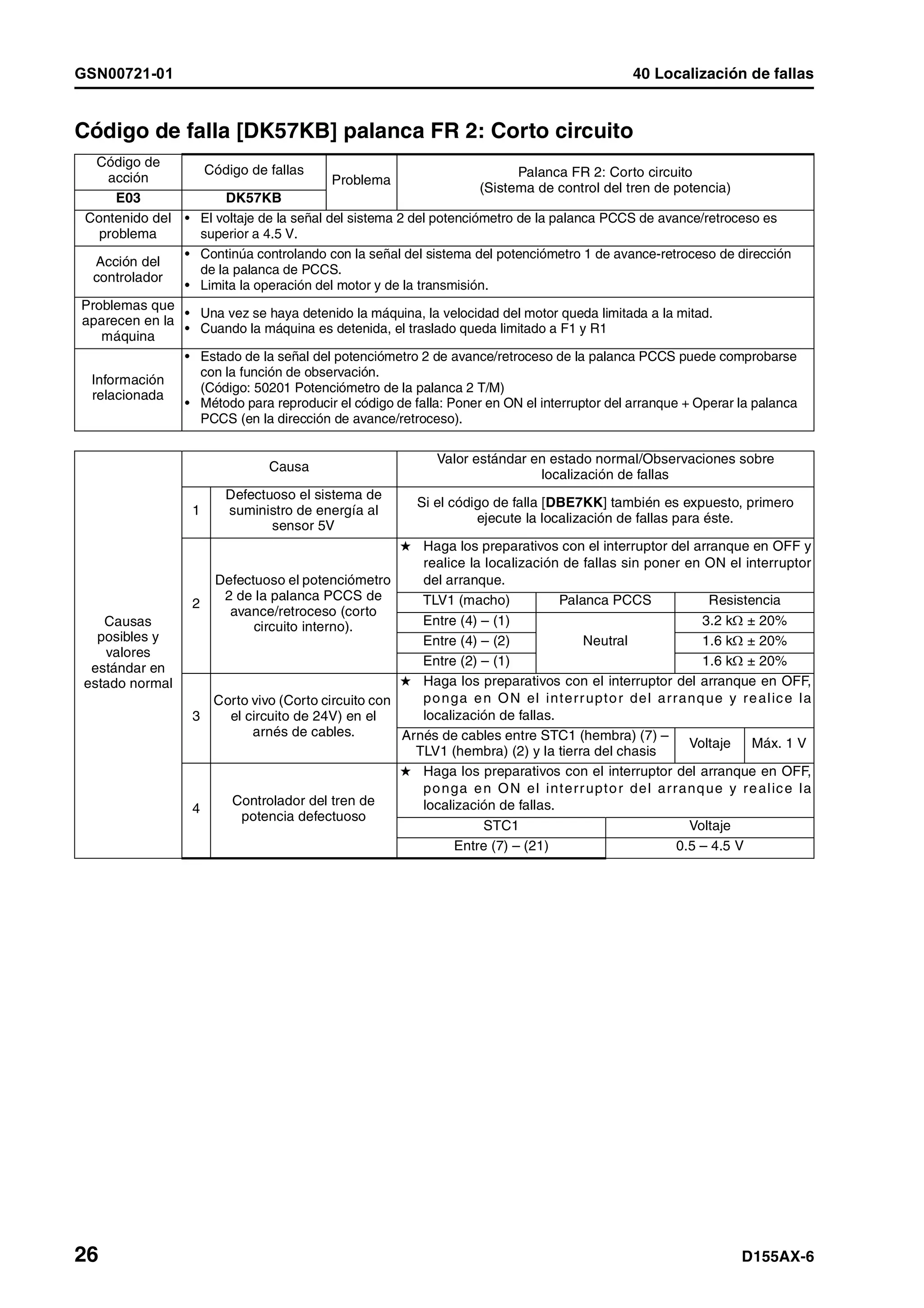

Código de falla [DK57KB] palanca FR 2: Corto circuito .......................................................... 26

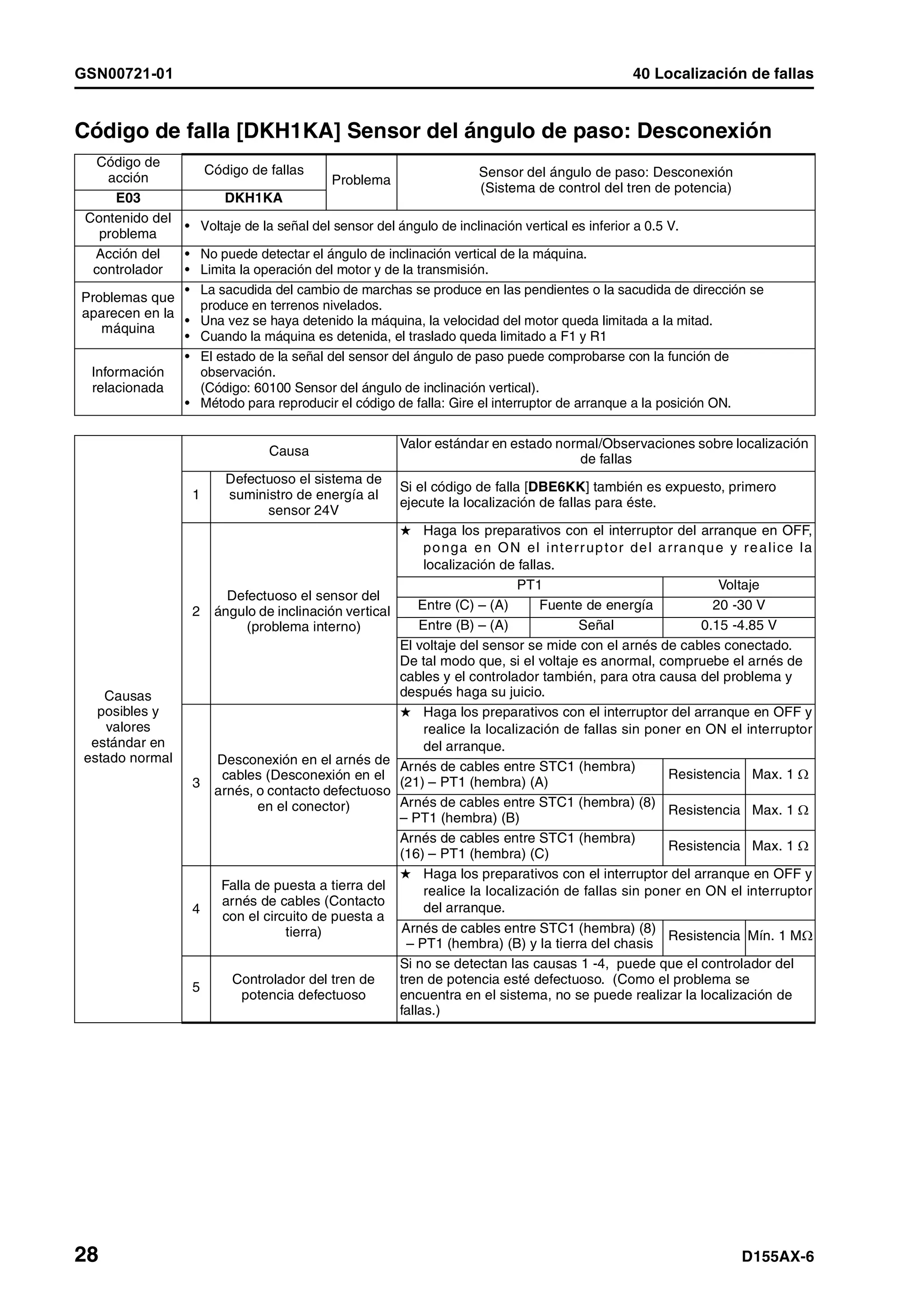

Código de falla [DKH1KA] Sensor del ángulo de paso: Desconexión..................................... 28

Código de falla [DKH1KB] Sensor del ángulo de paso: Corto circuito .................................... 30

Código de falla [DLT3KA] Sensor de velocidad de salida de la transmisión: Desconexión..... 32

Código de falla [DLT3KB] Sensor de velocidad de salida de la transmisión: Anormal ............ 33

Código de falla [DW7BKA] Ventilador rev. EPC: Desconexión ................................................ 34

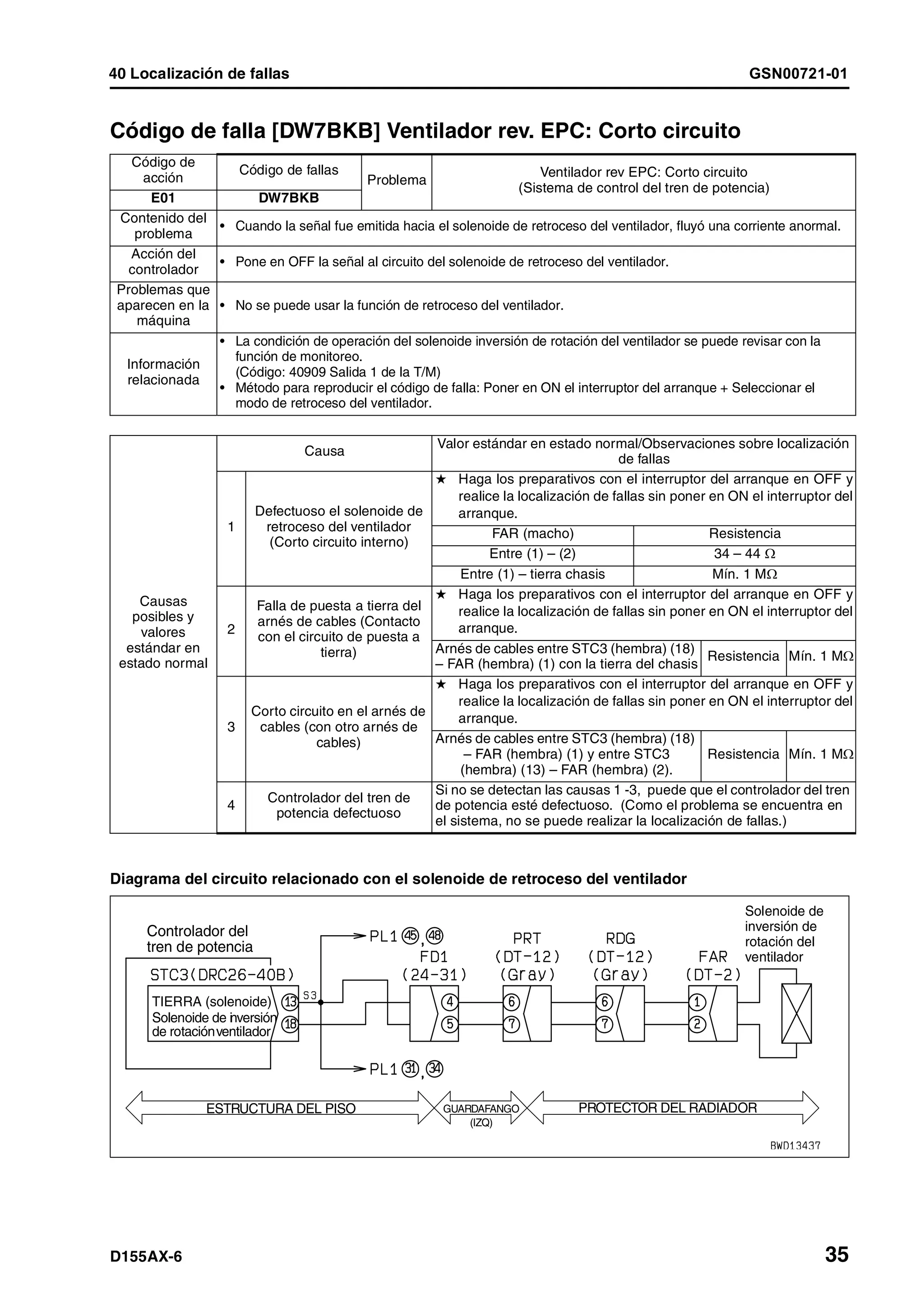

Código de falla [DW7BKB] Ventilador rev. EPC: Corto circuito................................................ 35

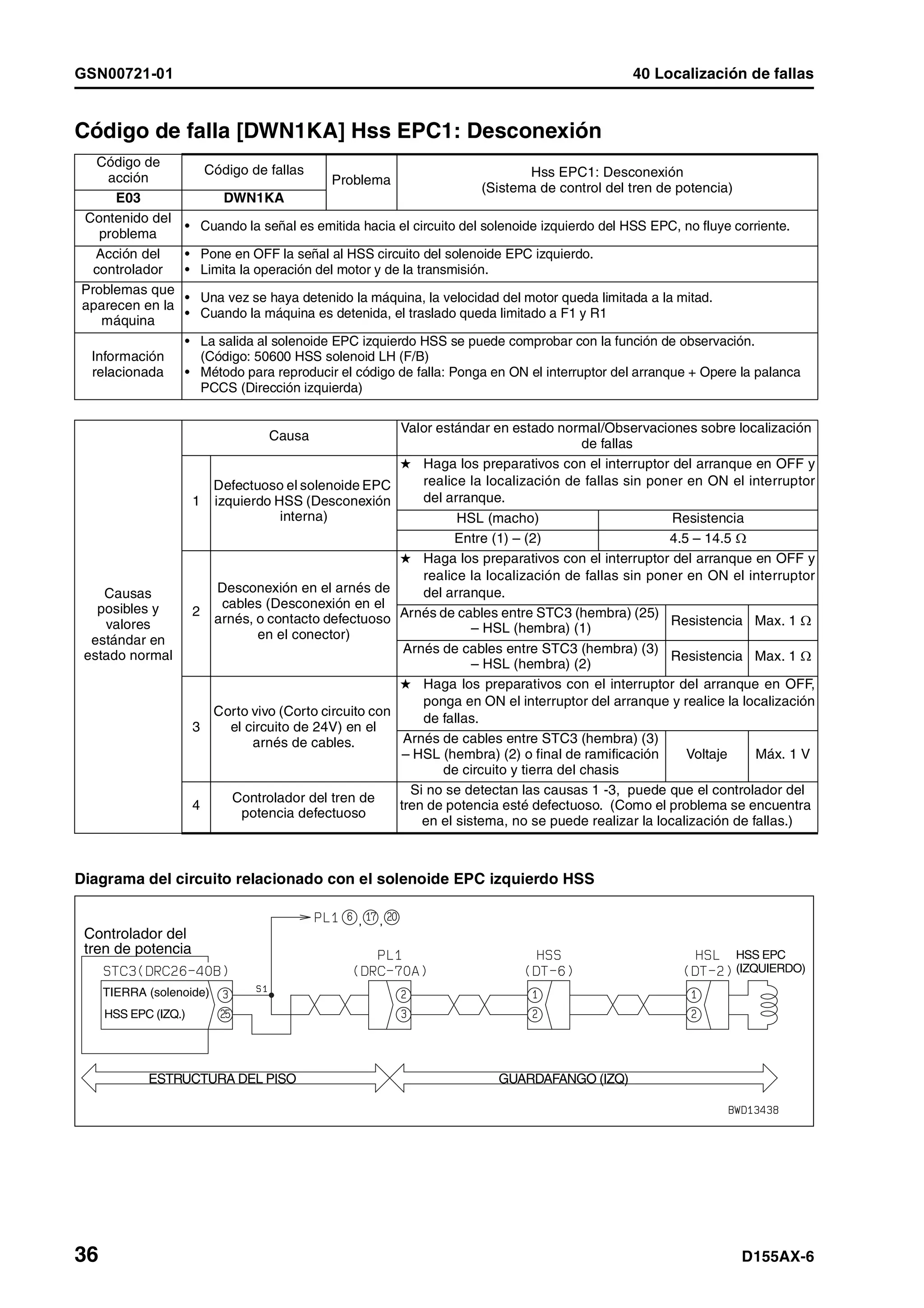

Código de falla [DWN1KA] Hss EPC1: Desconexión .............................................................. 36

Código de falla [DWN1KB] Hss EPC1: Corto circuito.............................................................. 37

Código de falla [DWN1KY] Hss EPC1: Corto circuito.............................................................. 38

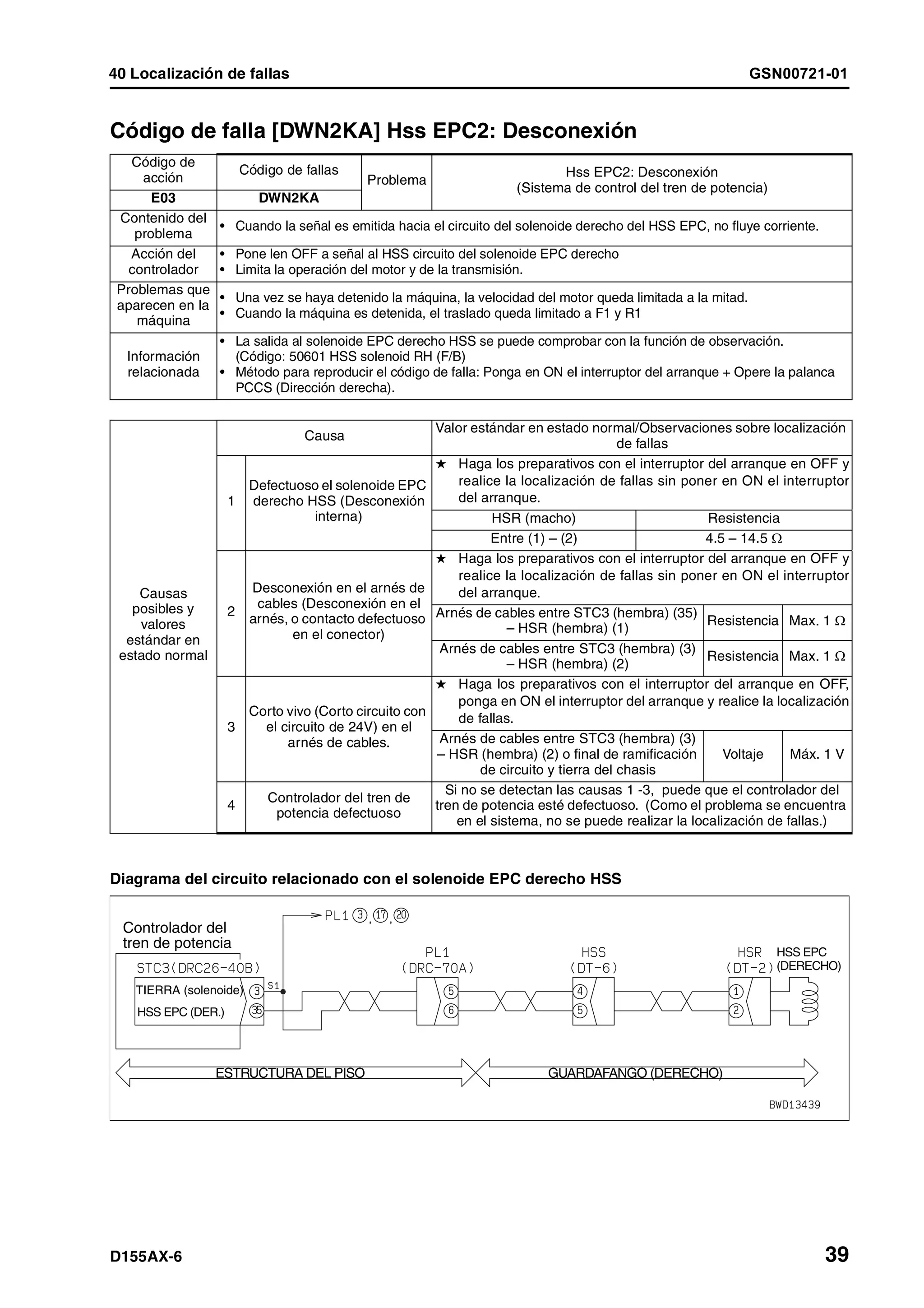

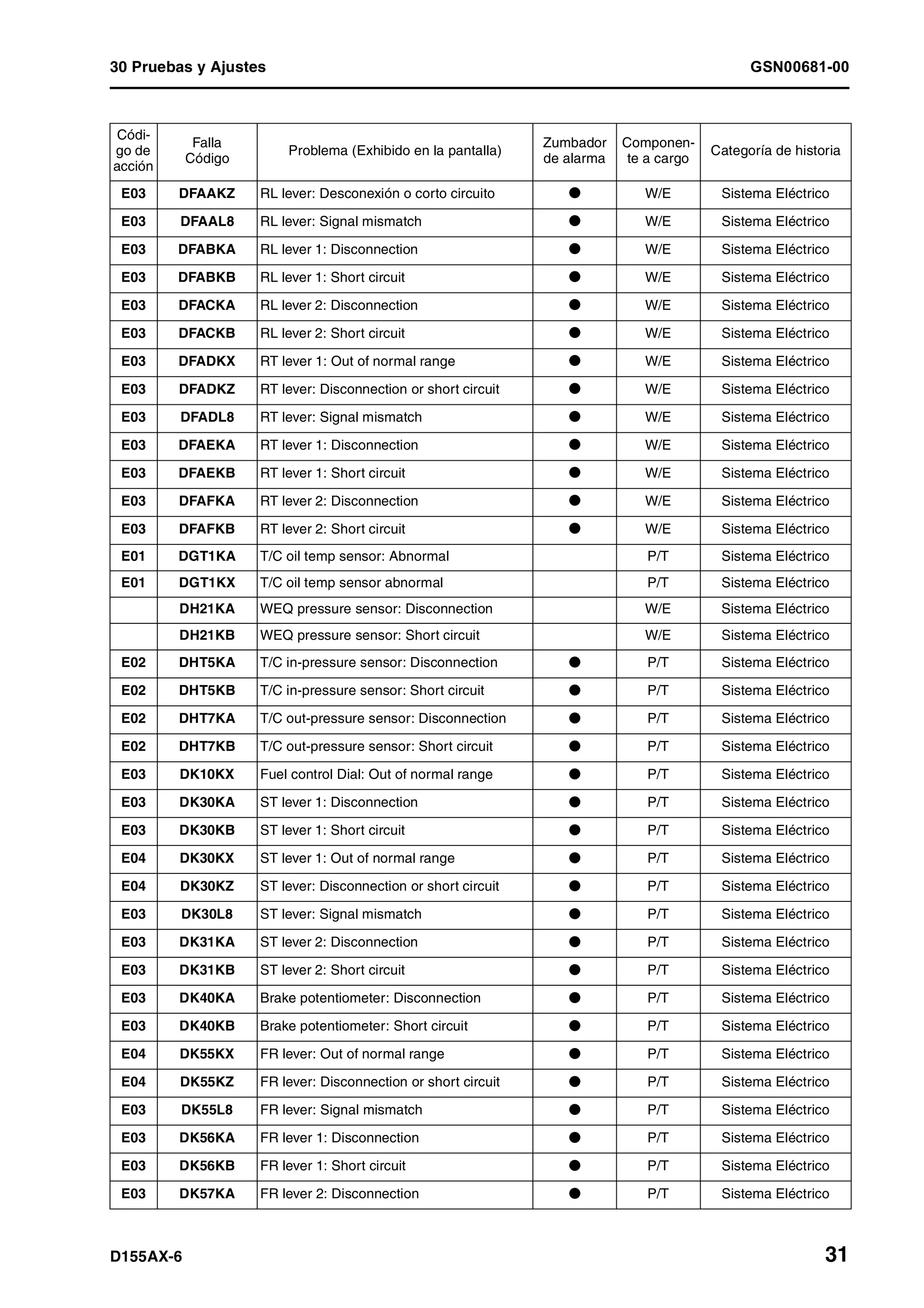

Código de falla [DWN2KA] Hss EPC2: Desconexión .............................................................. 39](https://image.slidesharecdn.com/d155ax-6-manual-de-taller-150119120700-conversion-gate01/75/D155-ax-6-manual-de-taller-14-2048.jpg)

![00 Índice y Prólogo GSN00598-01

D155AX-6 11

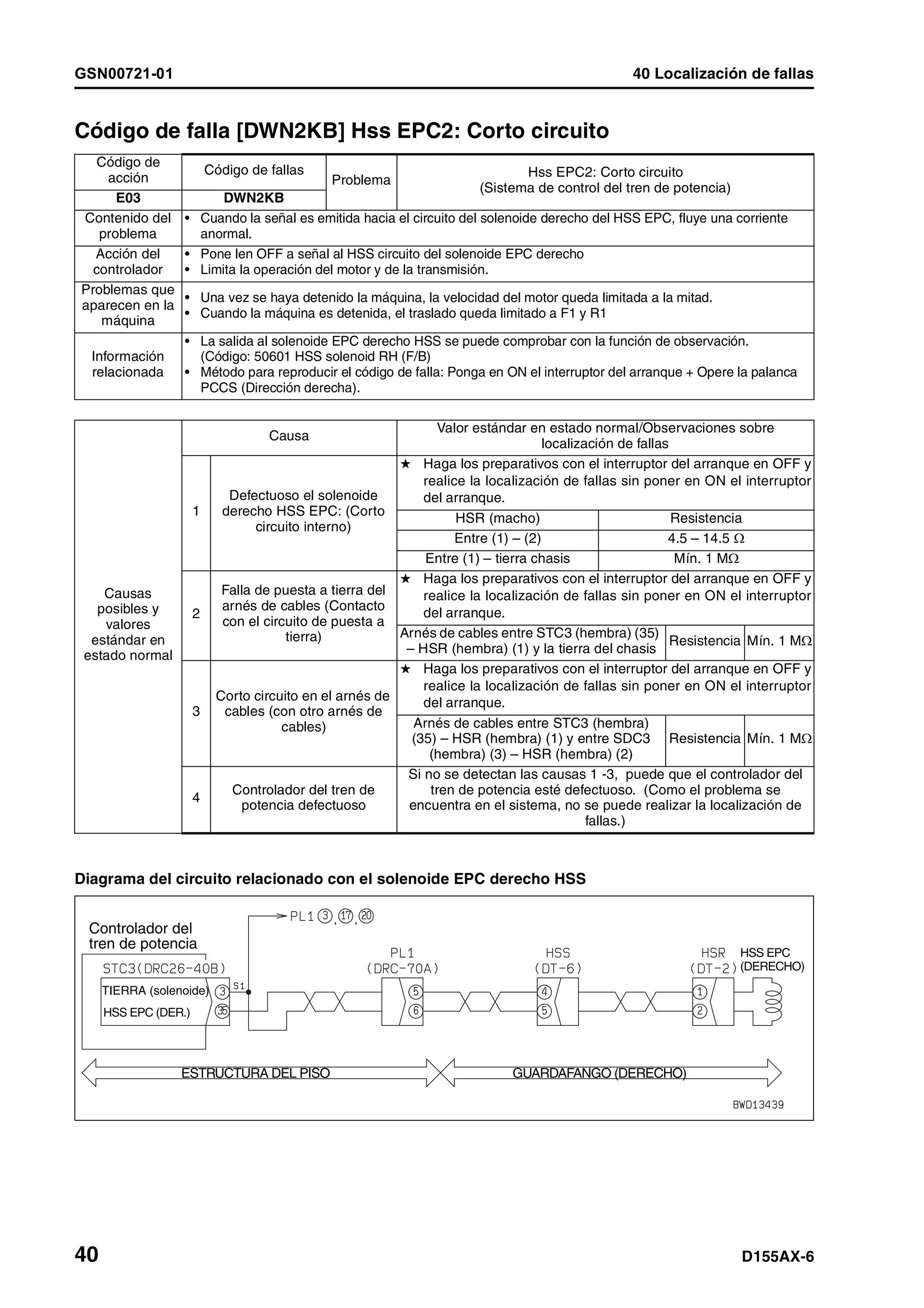

Código de falla [DWN2KB] Hss EPC2: Corto circuito.............................................................. 40

Código de falla [DWN2KY] Hss EPC2: Corto circuito.............................................................. 41

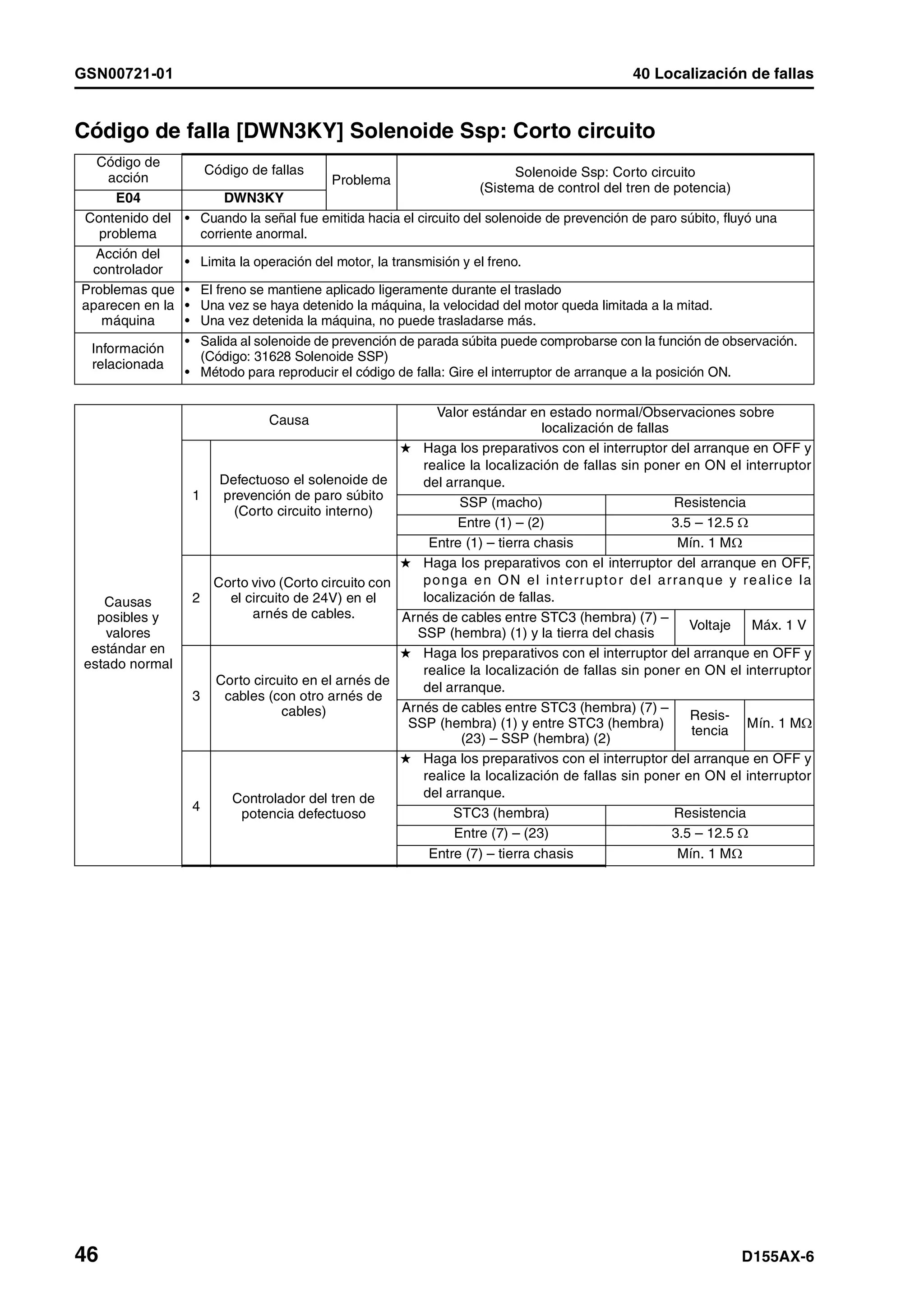

Código de falla [DWN3KA] Solenoide Ssp: Desconexión........................................................ 42

Código de falla [DWN3KB] Solenoide Ssp: Corto circuito....................................................... 44

Código de falla [DWN3KY] Solenoide Ssp: Corto circuito....................................................... 46

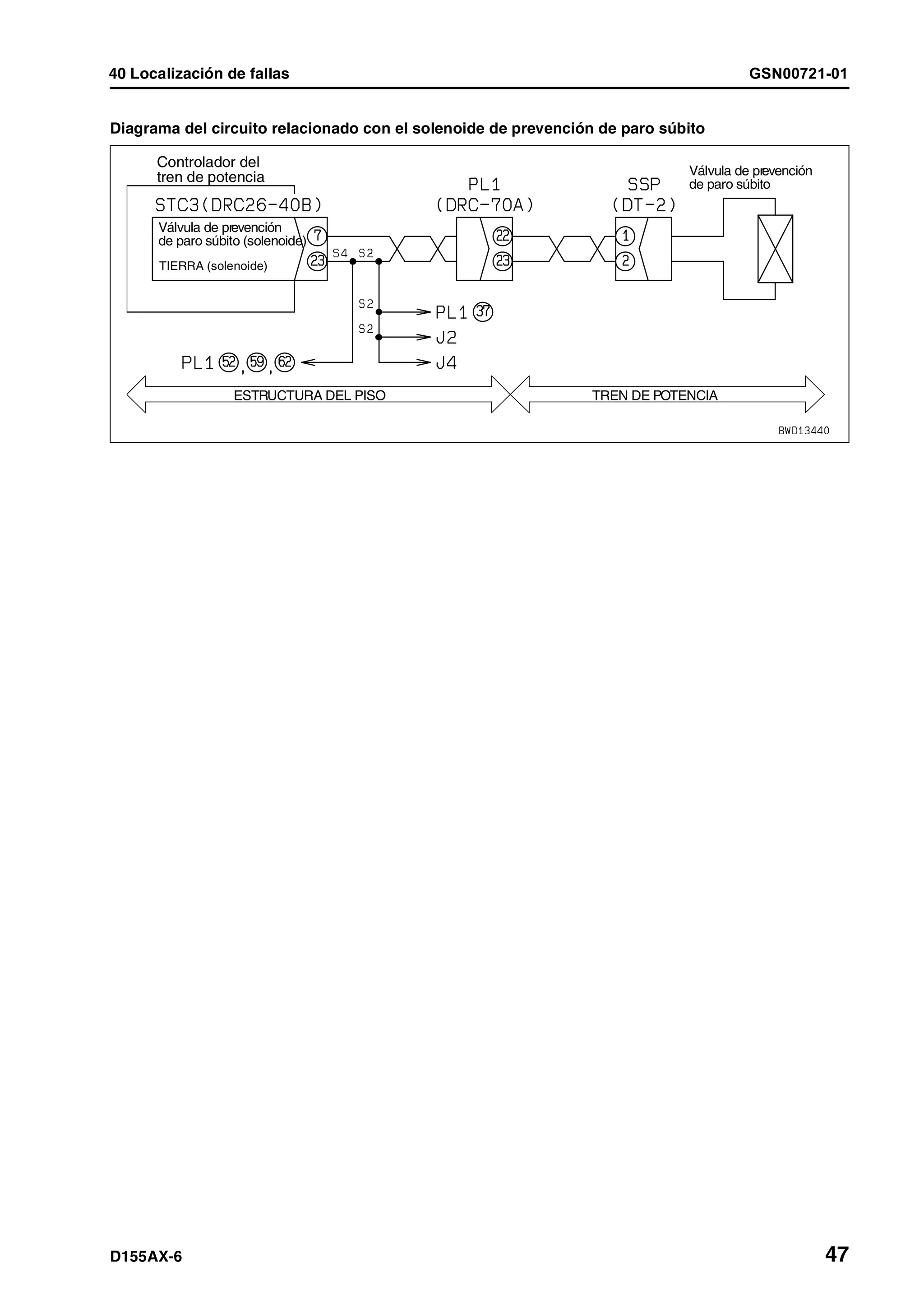

Código de falla [DWN5KA] Solenoide de la bomba del ventilador: Desconexión.................... 48

Código de falla [DWN5KB] Solenoide de la bomba del ventilador: Corto circuito................... 49

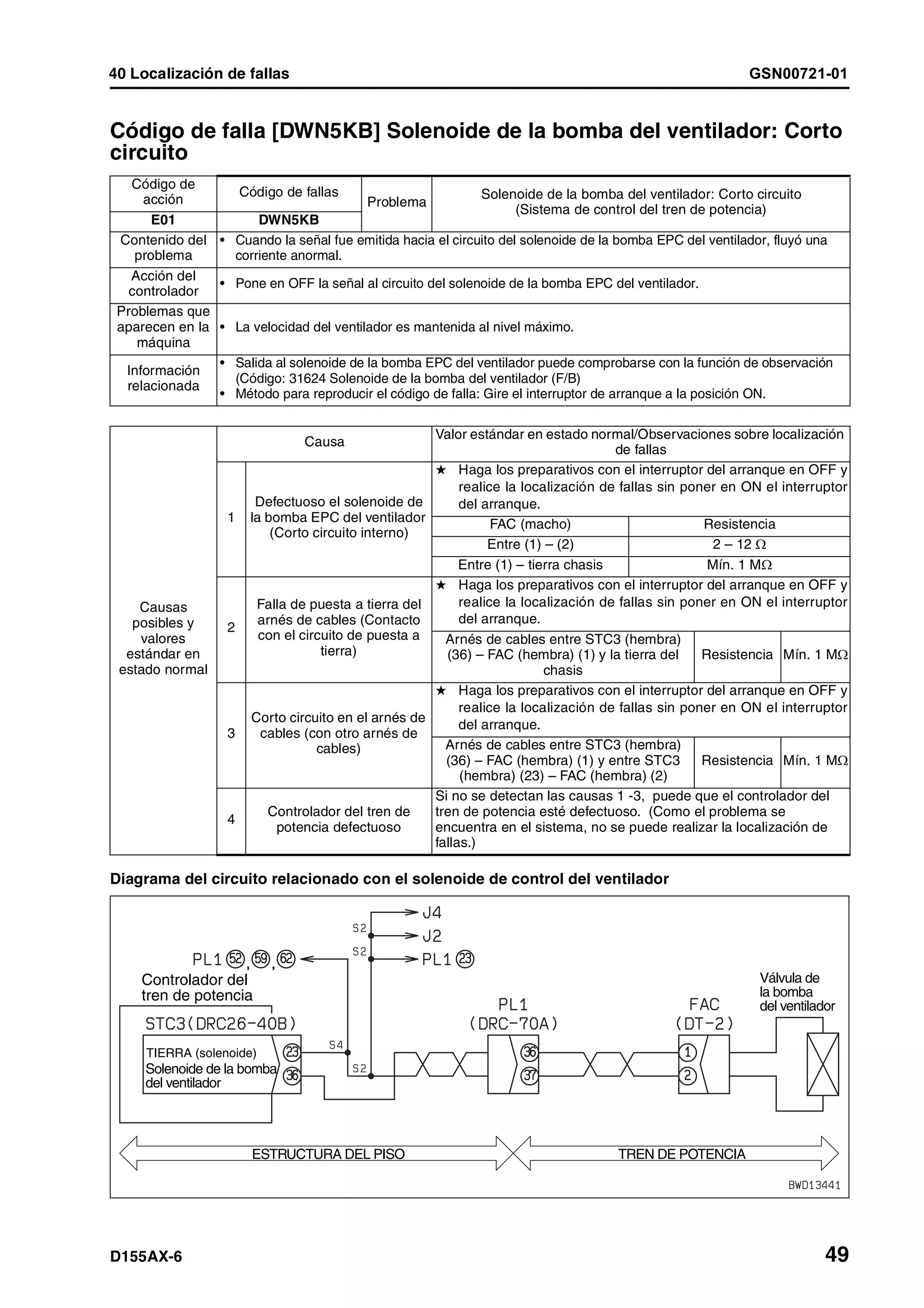

Código de falla [DXA0KA] Solenoide TVC: Desconexión........................................................ 50

Código de falla [DXA0KB] Solenoide TVC: Corto circuito....................................................... 51

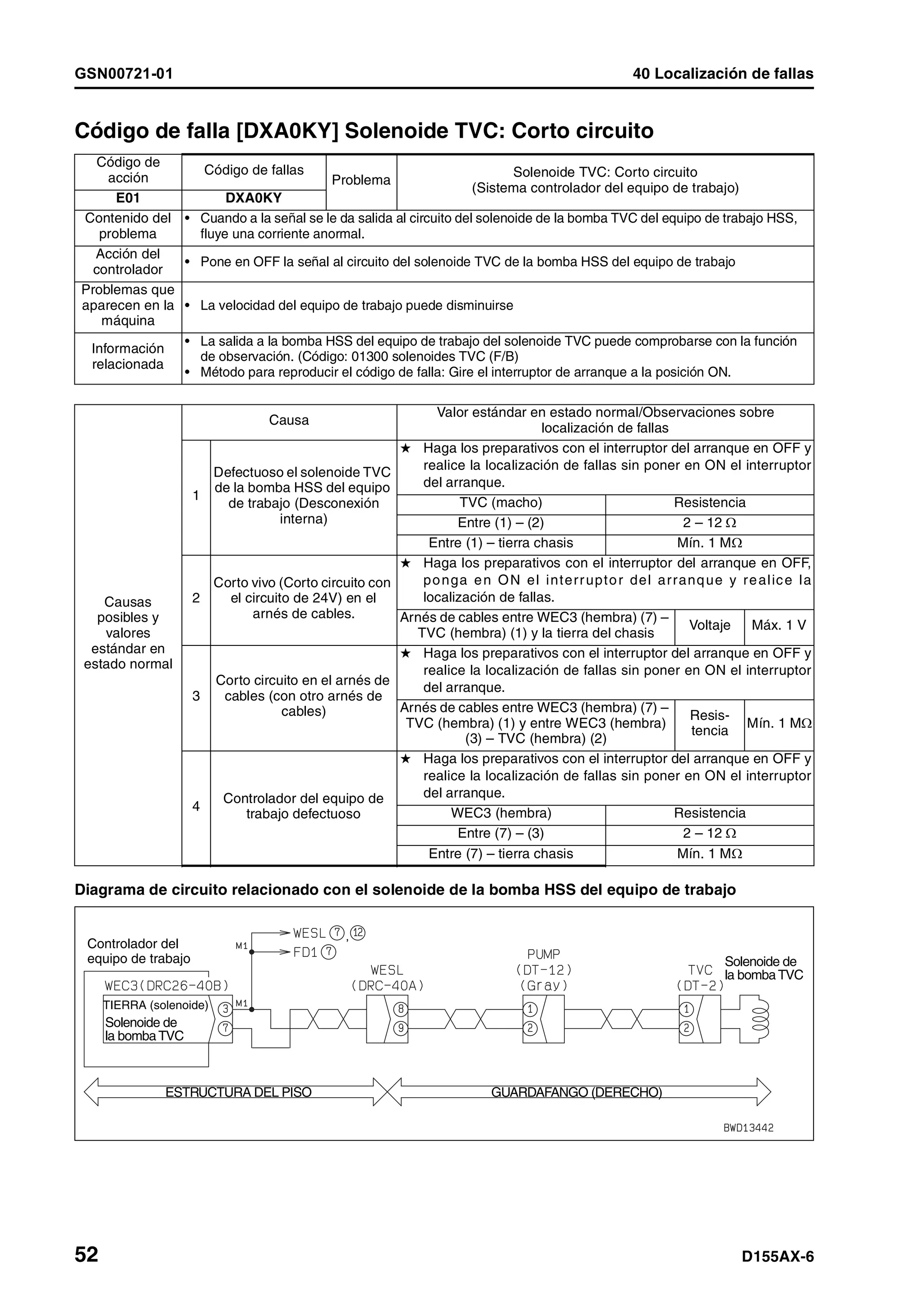

Código de falla [DXA0KY] Solenoide TVC: Corto circuito....................................................... 52

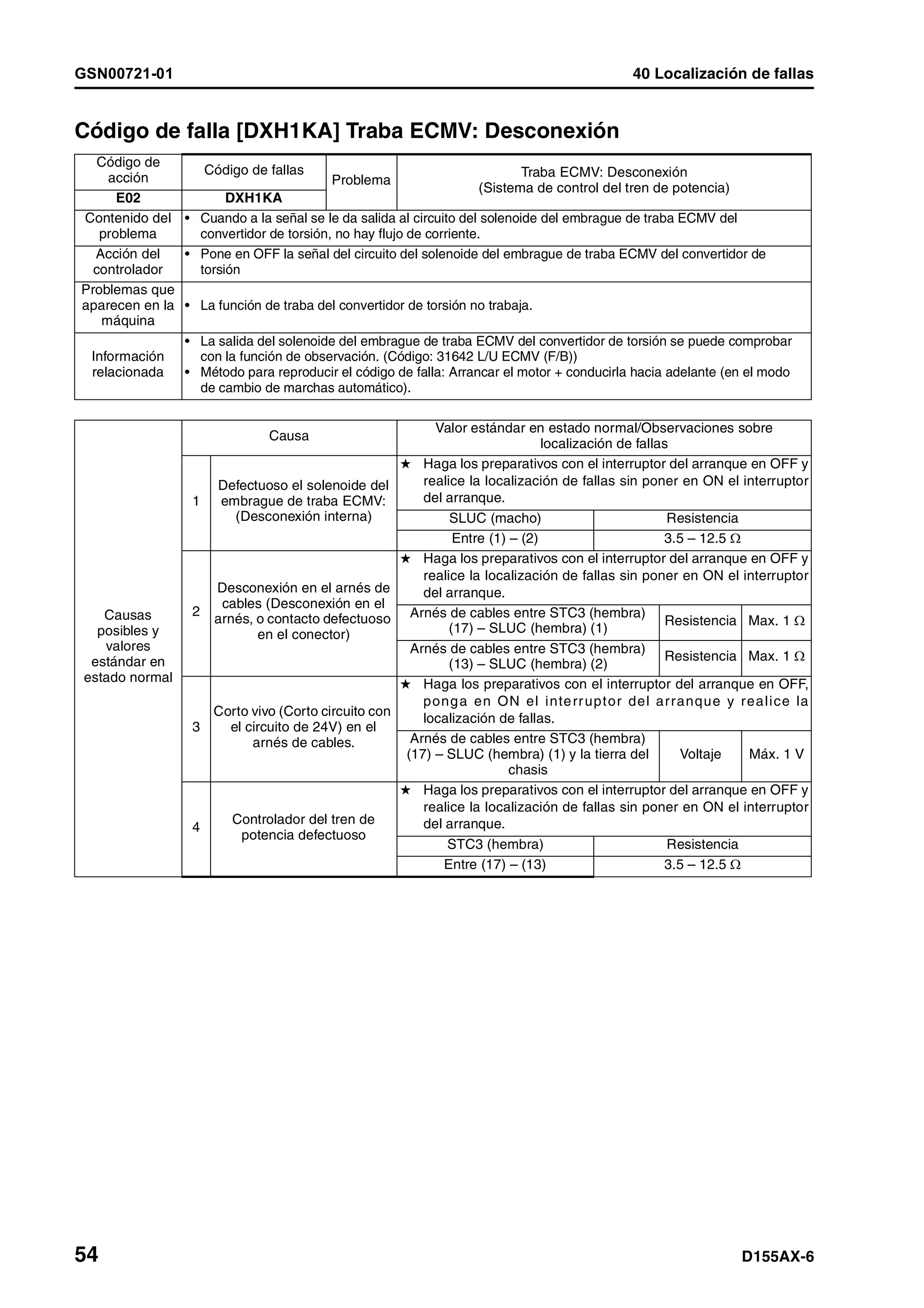

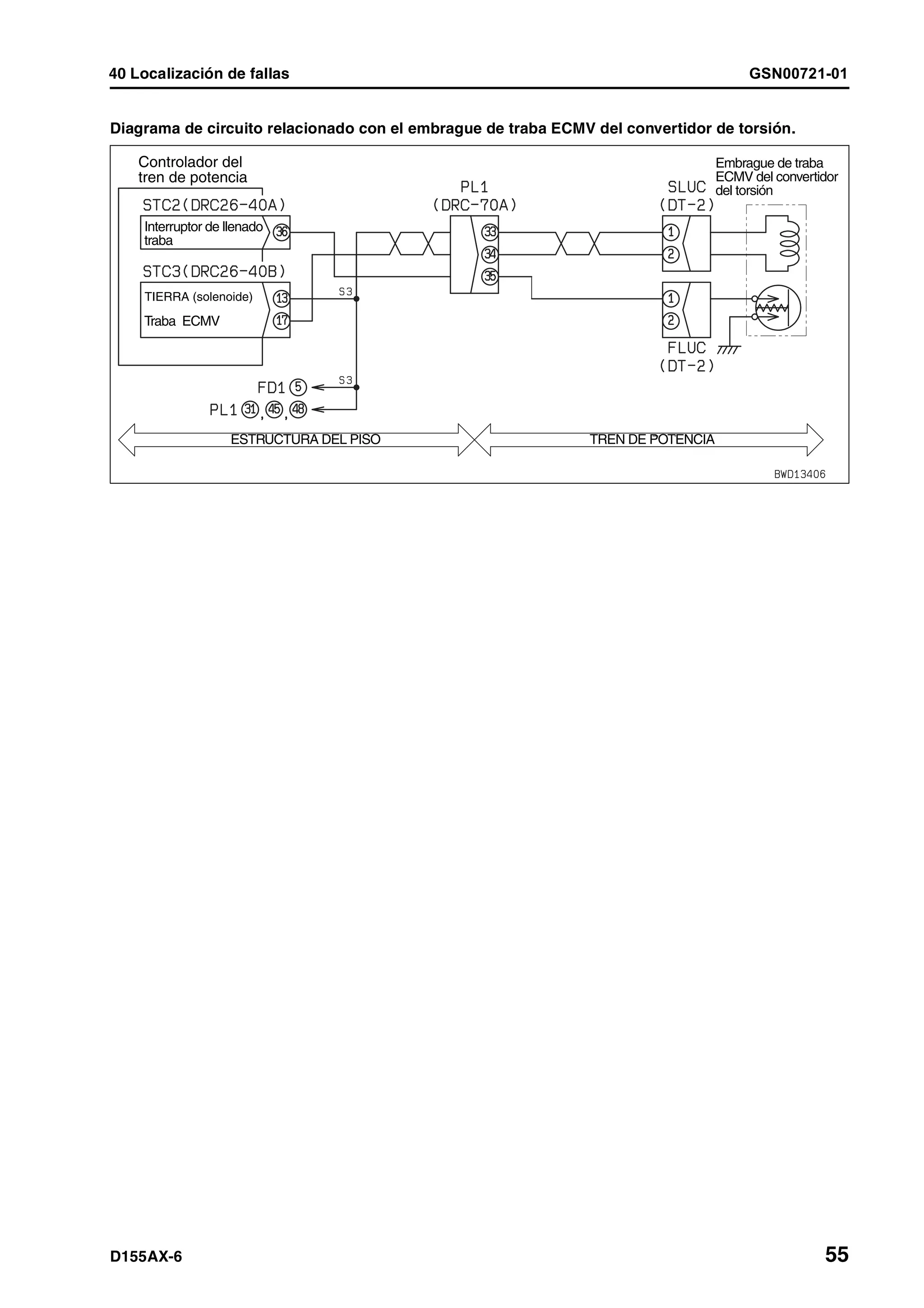

Código de falla [DXH1KA] Traba ECMV: Desconexión ........................................................... 54

Código de falla [DXH1KB] Traba ECMV: Corto circuito........................................................... 56

Código de falla [DXH1KY] Traba ECMV: Corto circuito........................................................... 58

Código de falla [DXH4KA] ECMV 1er. embrague : Desconexión ............................................ 60

Localización de fallas y códigos de errores, Parte 7 GSN00722-00

Localización de fallas y códigos de errores, Parte 7................................................................... 3

Código de falla [DXH4KB] ECMV 1er. embrague : Corto circuito ........................................... 3

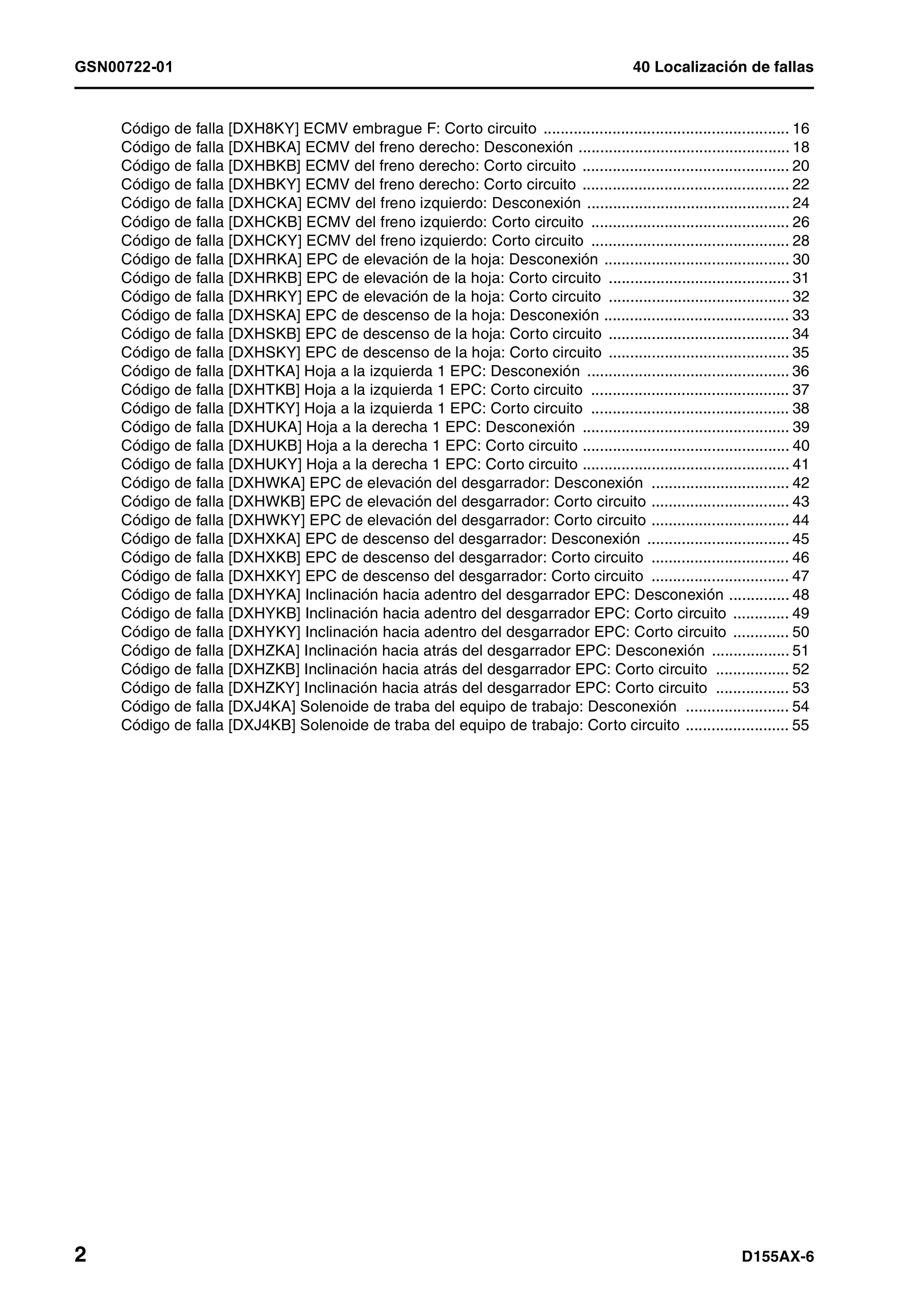

Código de falla [DXH4KY] ECMV 1er. embrague : Corto circuito ........................................... 4

Código de falla [DXH5KA] ECMV 2do. embrague : Desconexión ........................................... 5

Código de falla [DXH5KB] ECMV 2do. embrague : Corto circuito........................................... 6

Código de falla [DXH5KY] ECMV 2do. embrague: Corto circuito............................................ 7

Código de falla [DXH6KA] ECMV 3er. embrague: Desconexión ............................................. 8

Código de falla [DXH6KB] ECMV 2do. Embrague: Corto circuito ........................................... 9

Código de falla [DXH6KY] ECMV 3er. embrague: Corto circuito ............................................ 10

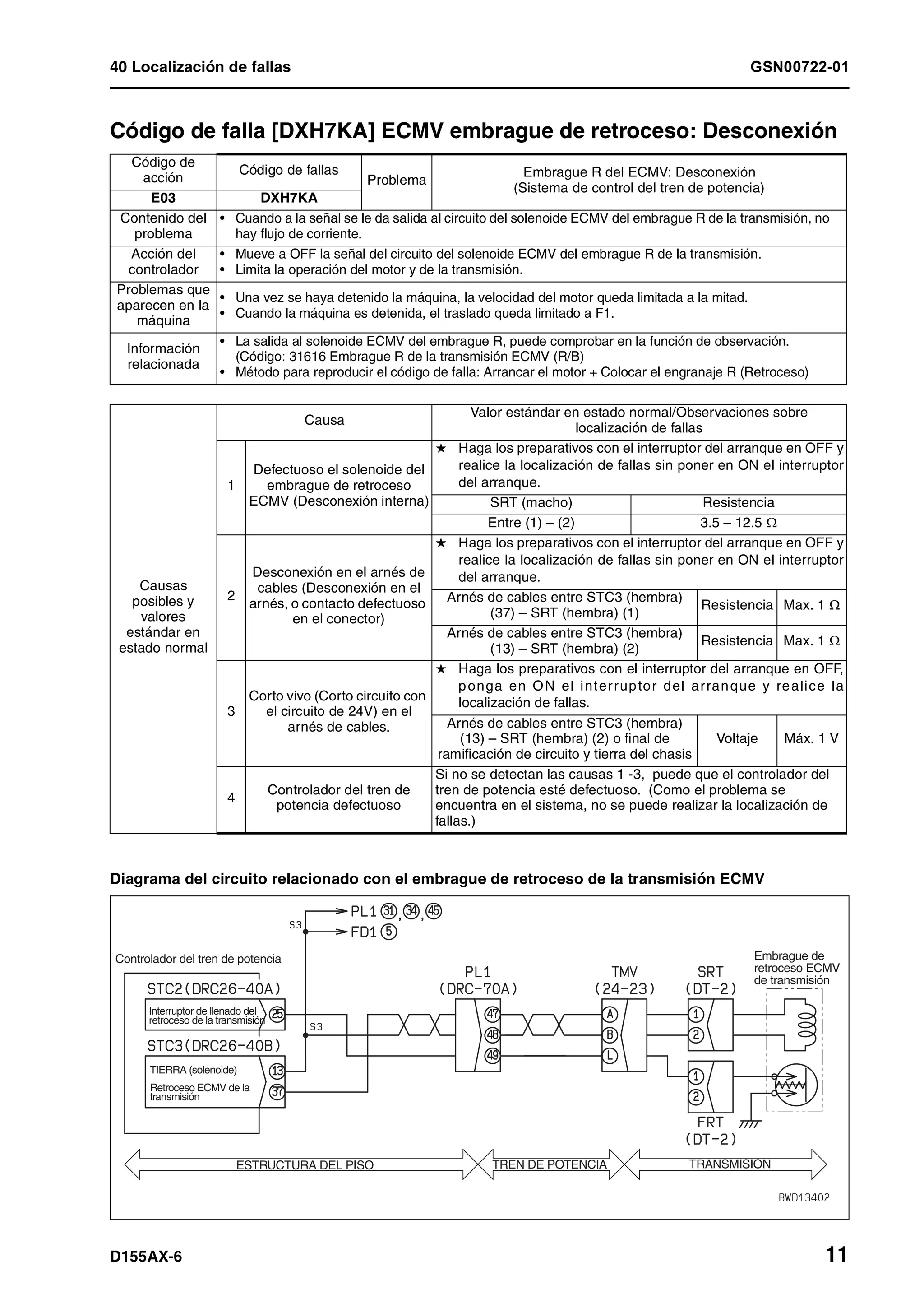

Código de falla [DXH7KA] ECMV embrague de retroceso: Desconexión ............................... 11

Código de falla [DXH7KB] ECMV embrague de retroceso: Corto circuito .............................. 12

Código de falla [DXH7KY] ECMV embrague de retroceso: Corto circuito .............................. 13

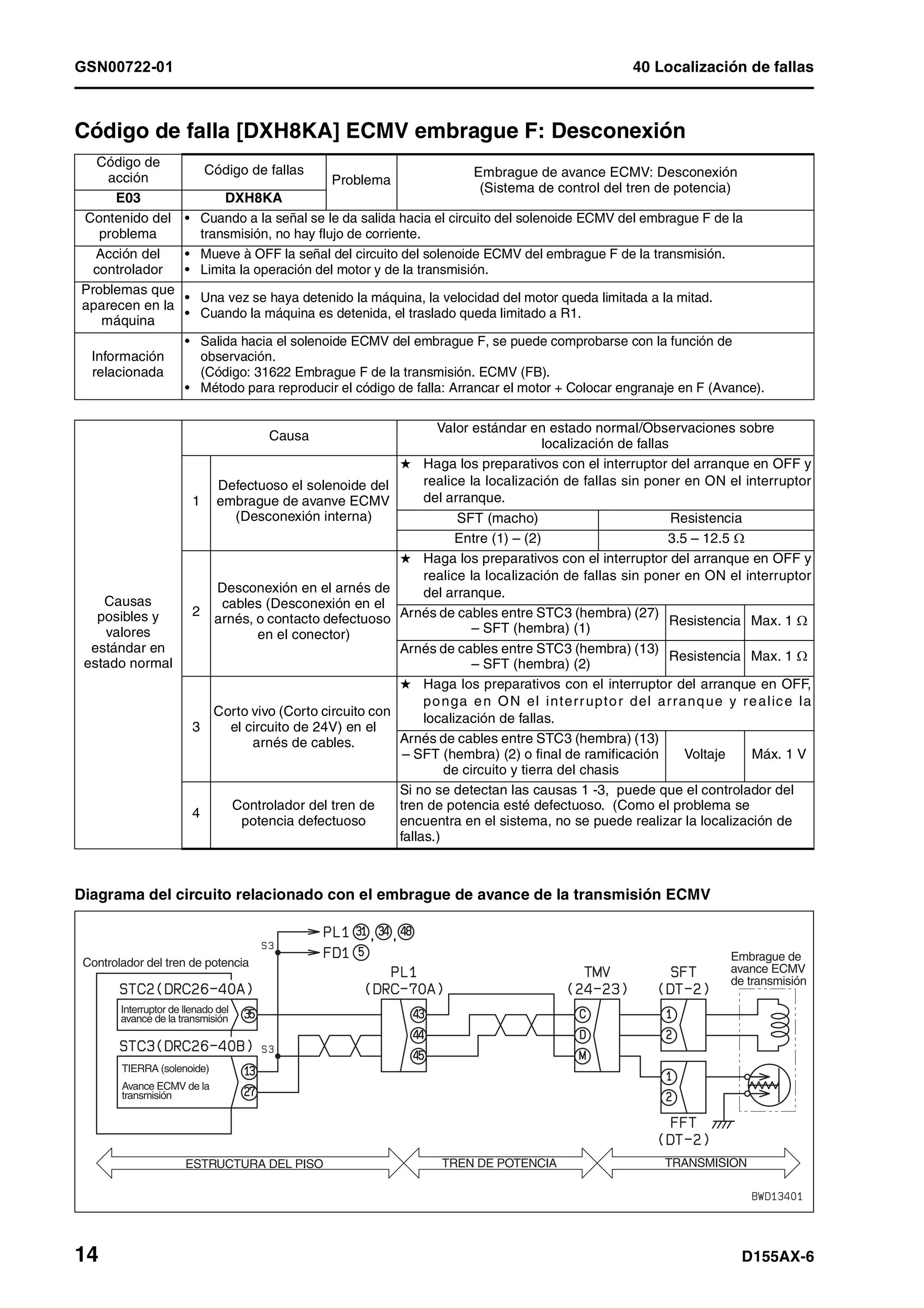

Código de falla [DXH8KA] ECMV embrague F: Desconexión................................................. 14

Código de falla [DXH8KB] ECMV embrague F: Corto circuito ................................................ 15

Código de falla [DXH8KY] ECMV embrague F: Corto circuito ................................................ 16

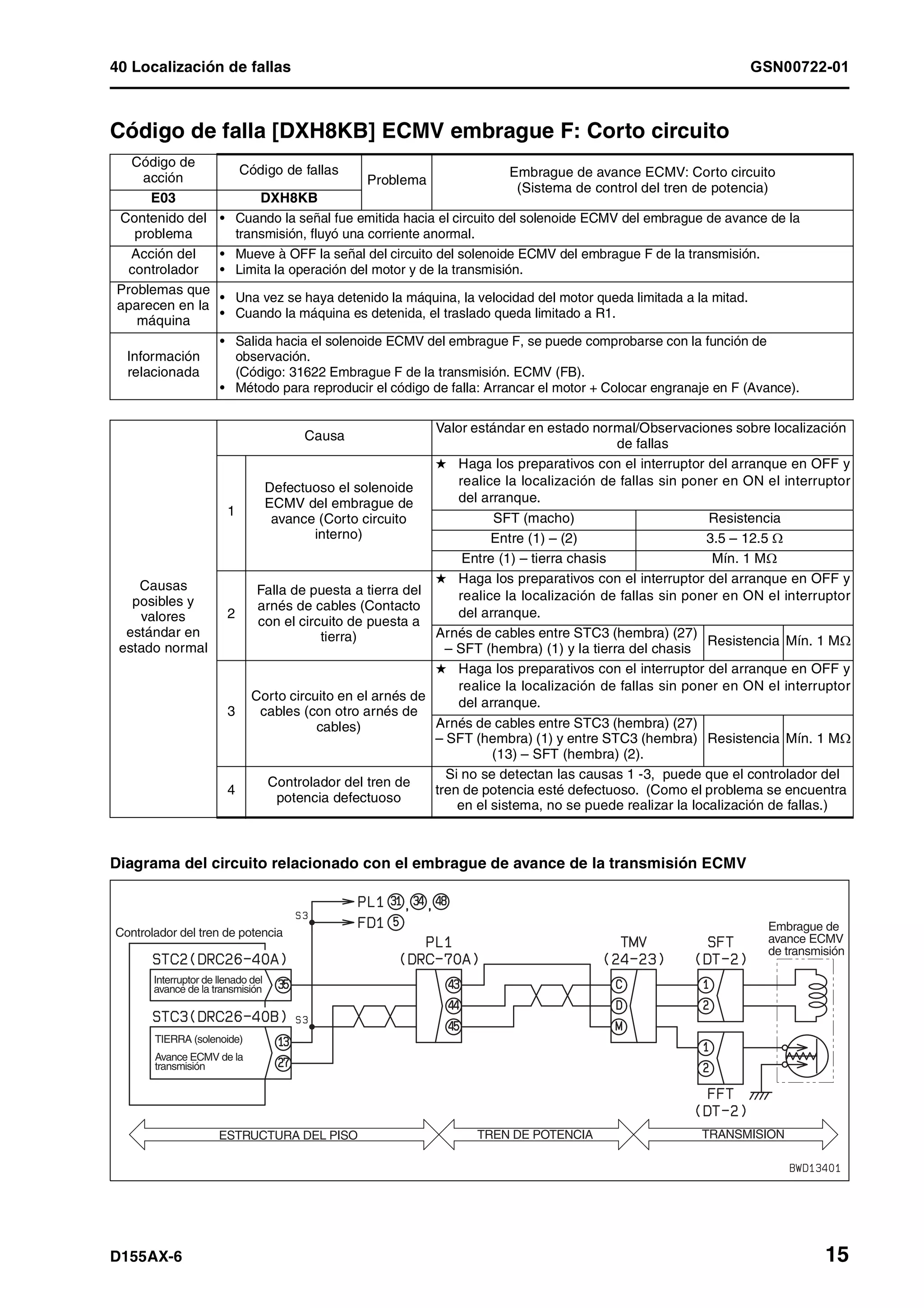

Código de falla [DXHBKA] ECMV del freno derecho: Desconexión........................................ 18

Código de falla [DXHBKB] ECMV del freno derecho: Corto circuito ....................................... 20

Código de falla [DXHBKY] ECMV del freno derecho: Corto circuito ....................................... 22

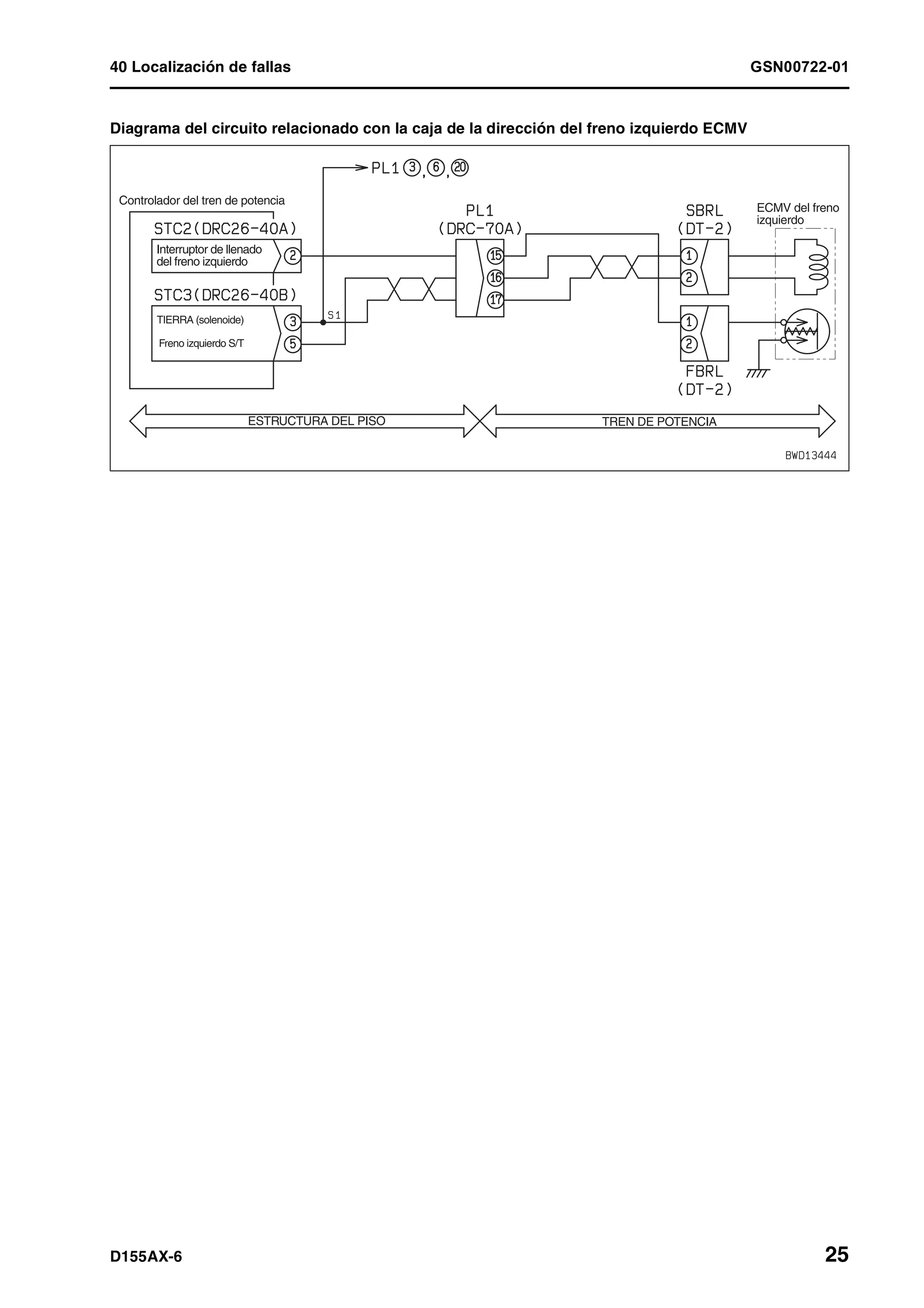

Código de falla [DXHCKA] ECMV del freno izquierdo: Desconexión ...................................... 24

Código de falla [DXHCKB] ECMV del freno izquierdo: Corto circuito ..................................... 26

Código de falla [DXHCKY] ECMV del freno izquierdo: Corto circuito ..................................... 28

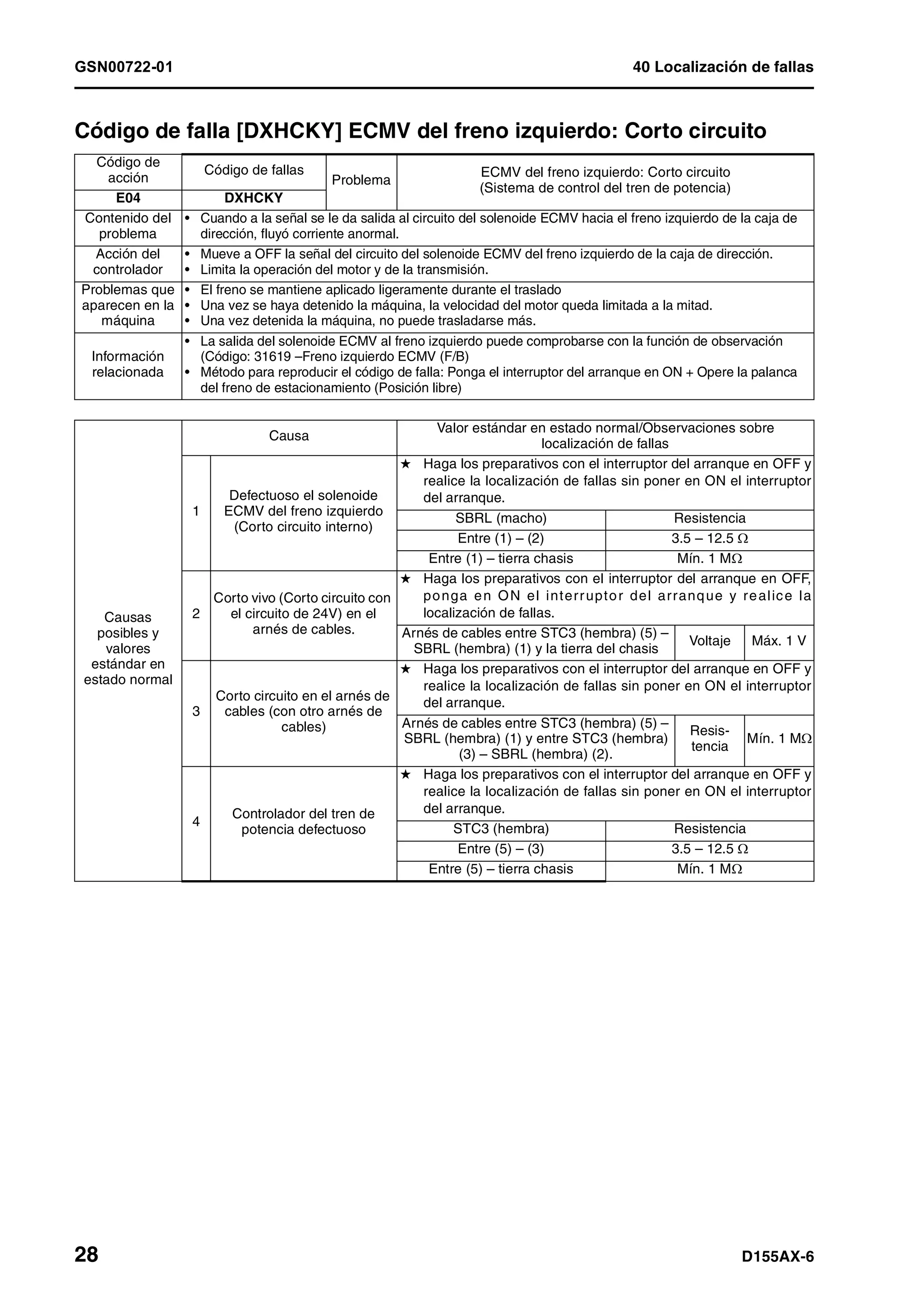

Código de falla [DXHRKA] EPC de elevación de la hoja: Desconexión .................................. 30

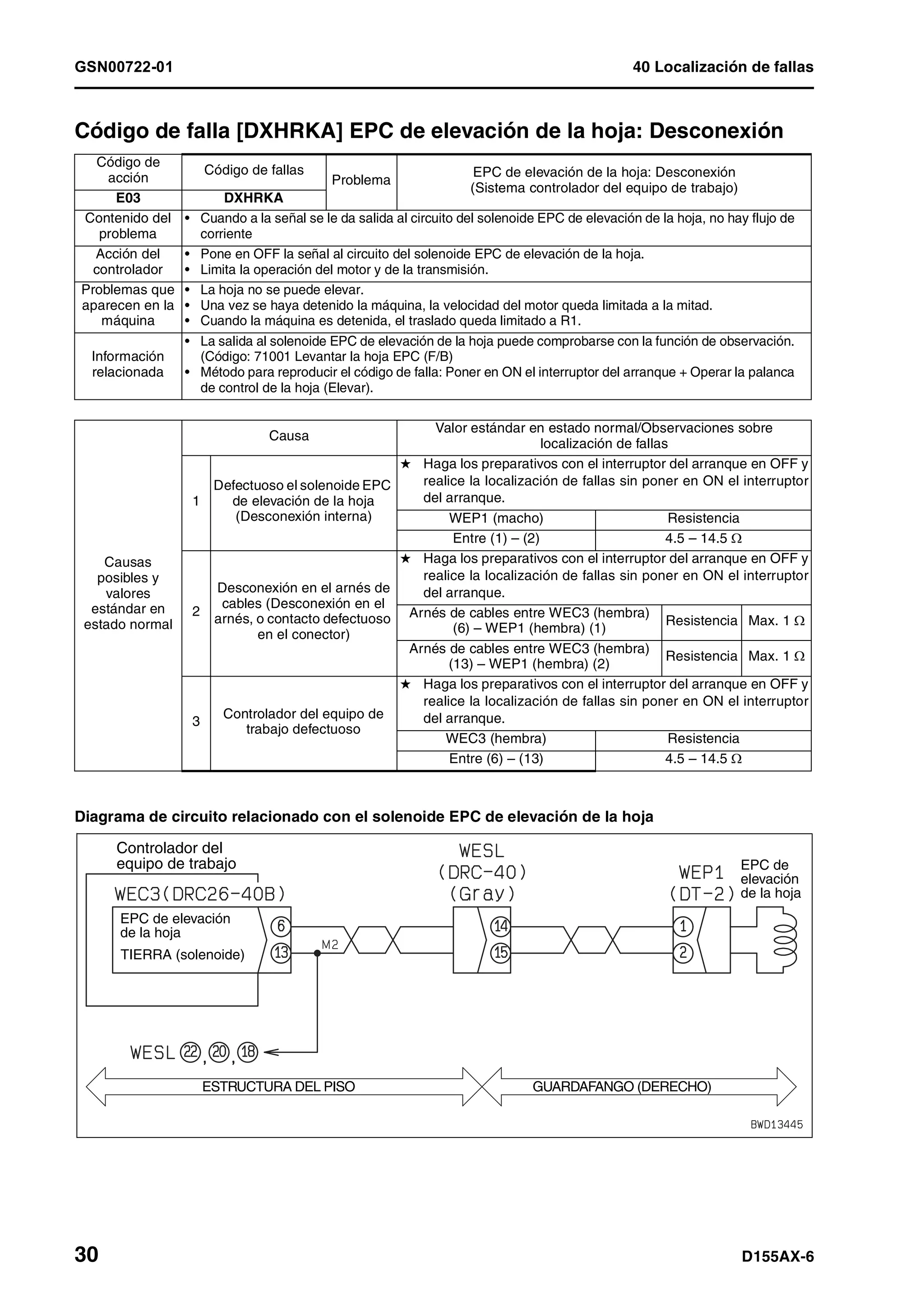

Código de falla [DXHRKB] EPC de elevación de la hoja: Corto circuito ................................. 31

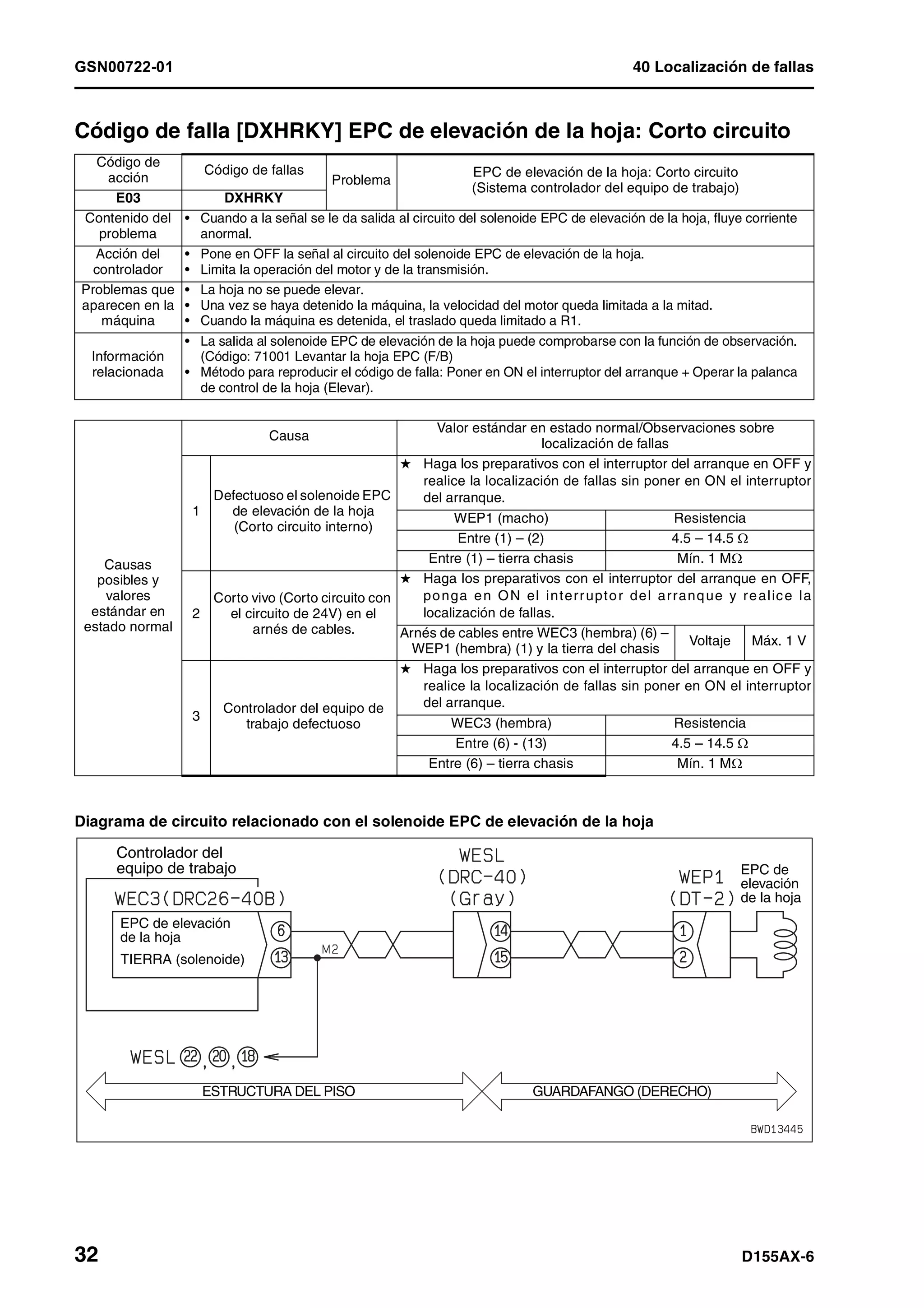

Código de falla [DXHRKY] EPC de elevación de la hoja: Corto circuito ................................. 32

Código de falla [DXHSKA] EPC de descenso de la hoja: Desconexión.................................. 33

Código de falla [DXHSKB] EPC de descenso de la hoja: Corto circuito ................................. 34

Código de falla [DXHSKY] EPC de descenso de la hoja: Corto circuito ................................. 35

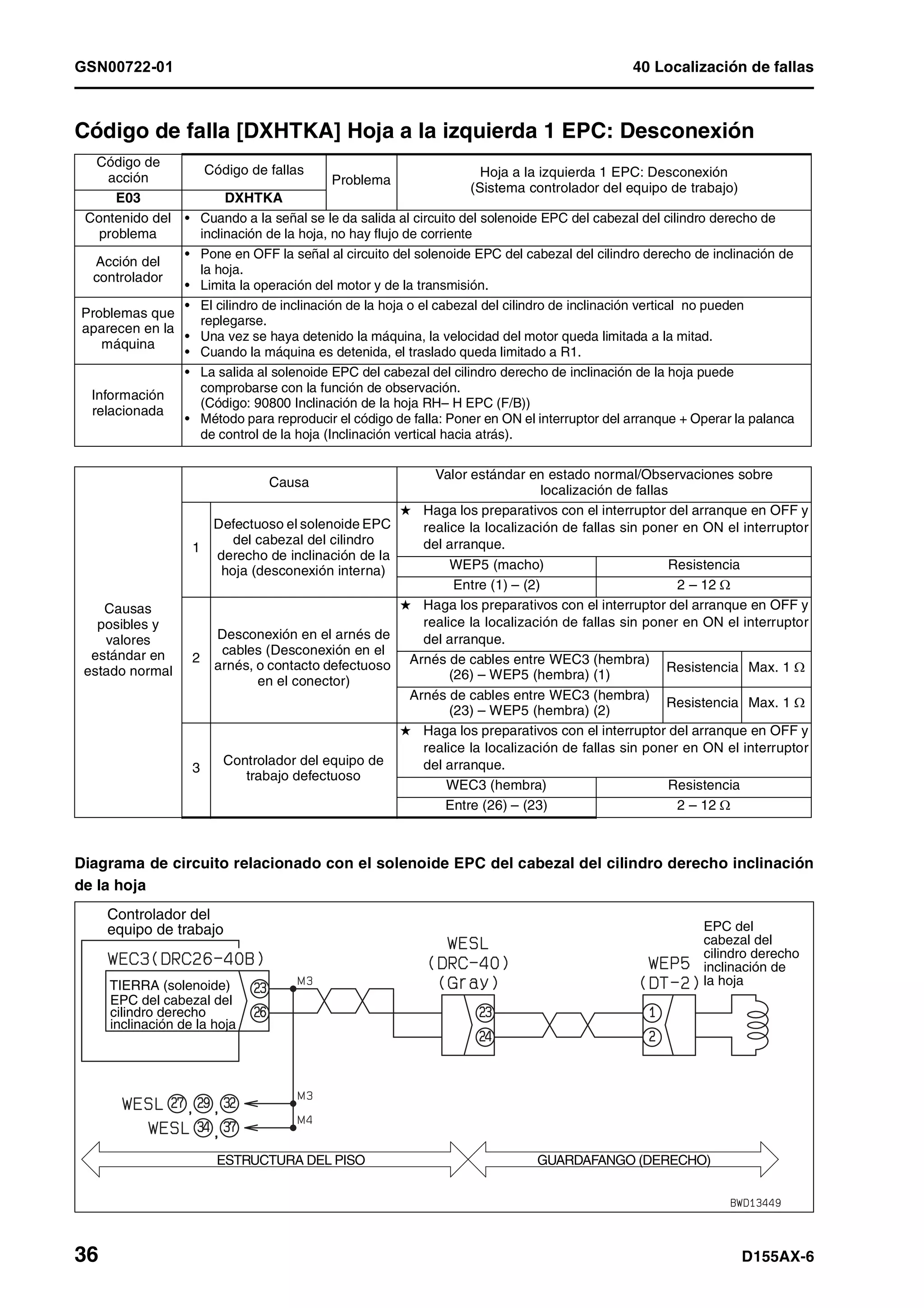

Código de falla [DXHTKA] Hoja a la izquierda 1 EPC: Desconexión ...................................... 36

Código de falla [DXHTKB] Hoja a la izquierda 1 EPC: Corto circuito...................................... 37

Código de falla [DXHTKY] Hoja a la izquierda 1 EPC: Corto circuito...................................... 38

Código de falla [DXHUKA] Hoja a la derecha 1 EPC: Desconexión ....................................... 39

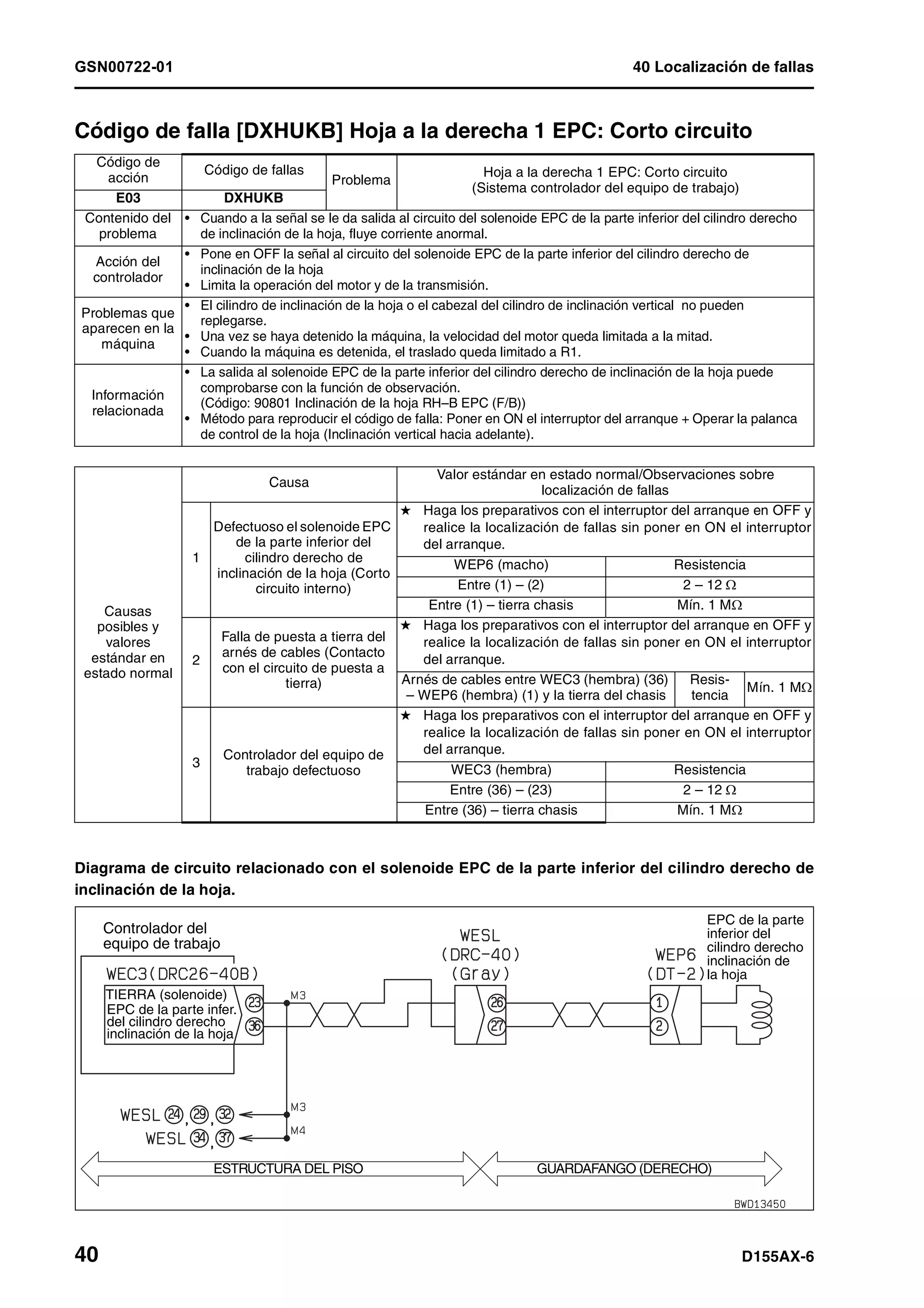

Código de falla [DXHUKB] Hoja a la derecha 1 EPC: Corto circuito....................................... 40

Código de falla [DXHUKY] Hoja a la derecha 1 EPC: Corto circuito....................................... 41

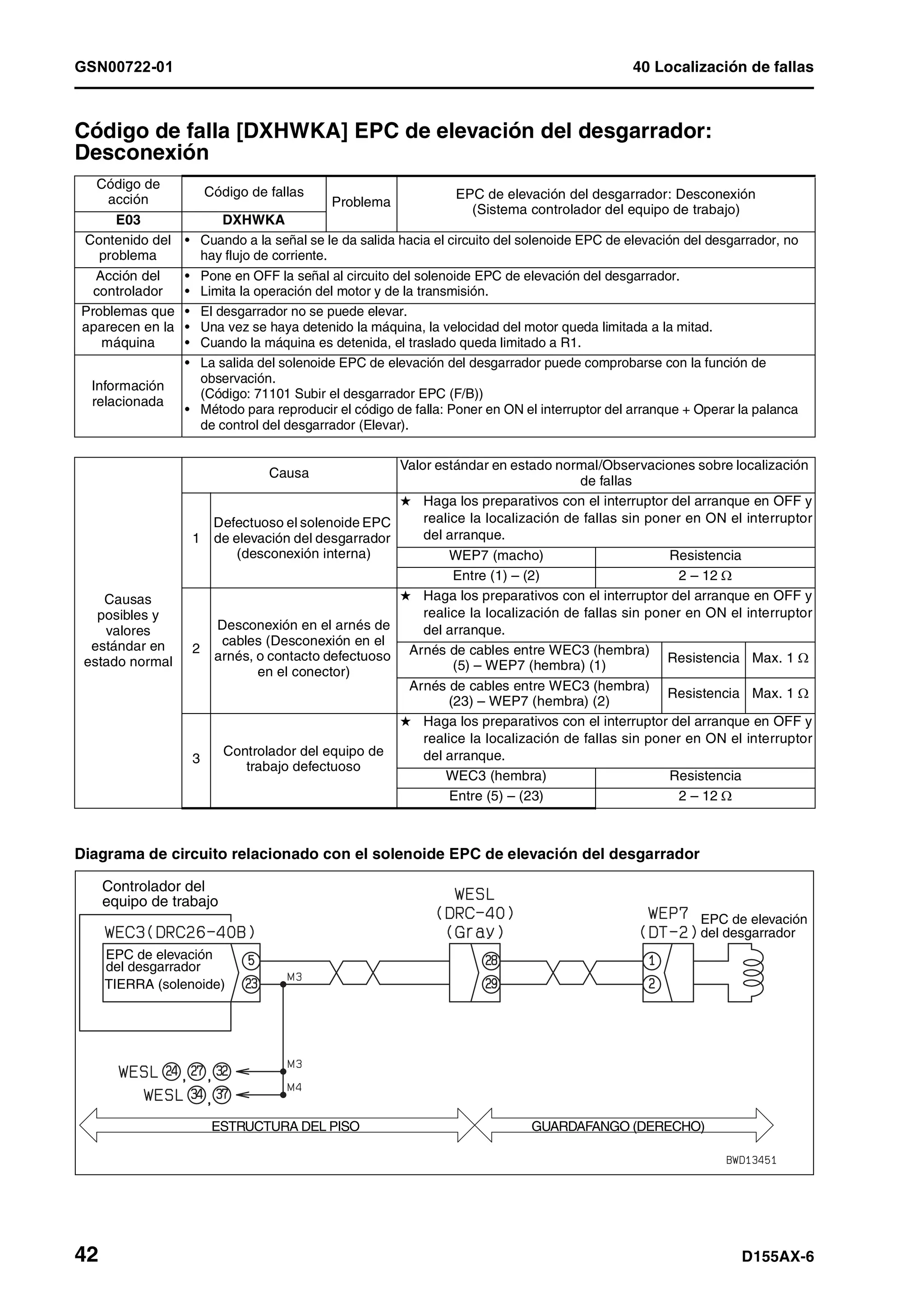

Código de falla [DXHWKA] EPC de elevación del desgarrador: Desconexión........................ 42

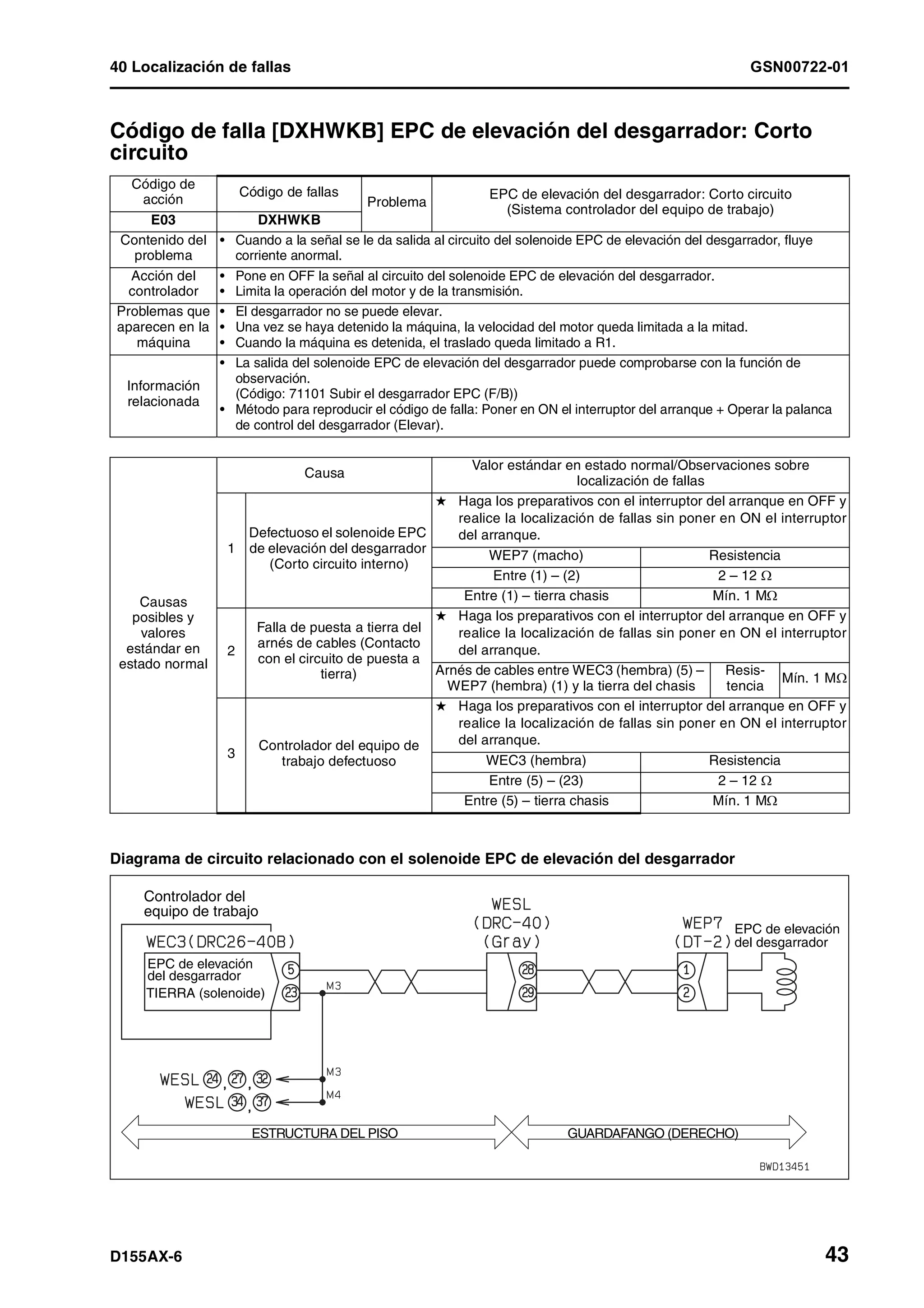

Código de falla [DXHWKB] EPC de elevación del desgarrador: Corto circuito....................... 43

Código de falla [DXHWKY] EPC de elevación del desgarrador: Corto circuito....................... 44

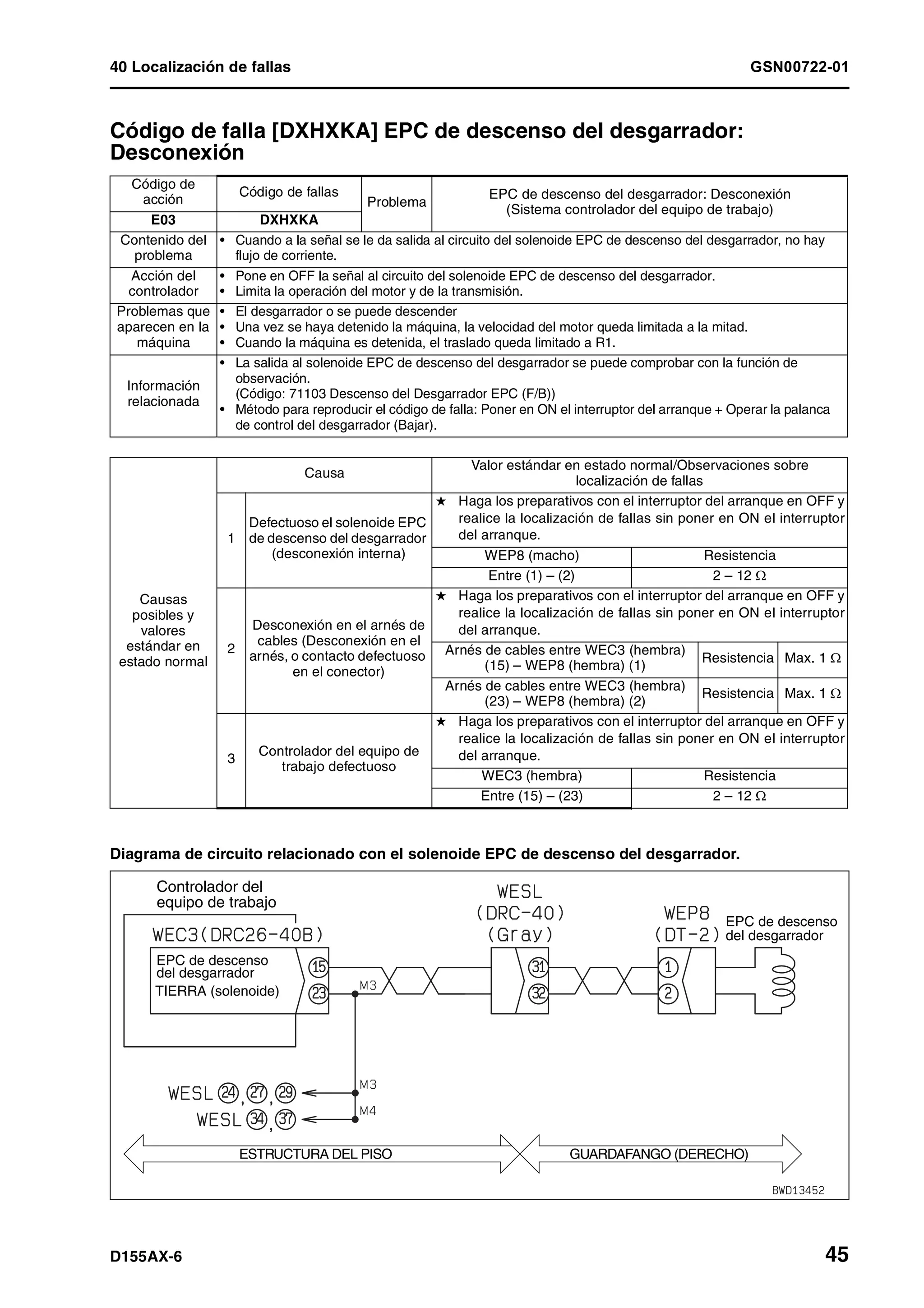

Código de falla [DXHXKA] EPC de descenso del desgarrador: Desconexión ........................ 45

Código de falla [DXHXKB] EPC de descenso del desgarrador: Corto circuito........................ 46

Código de falla [DXHXKY] EPC de descenso del desgarrador: Corto circuito........................ 47

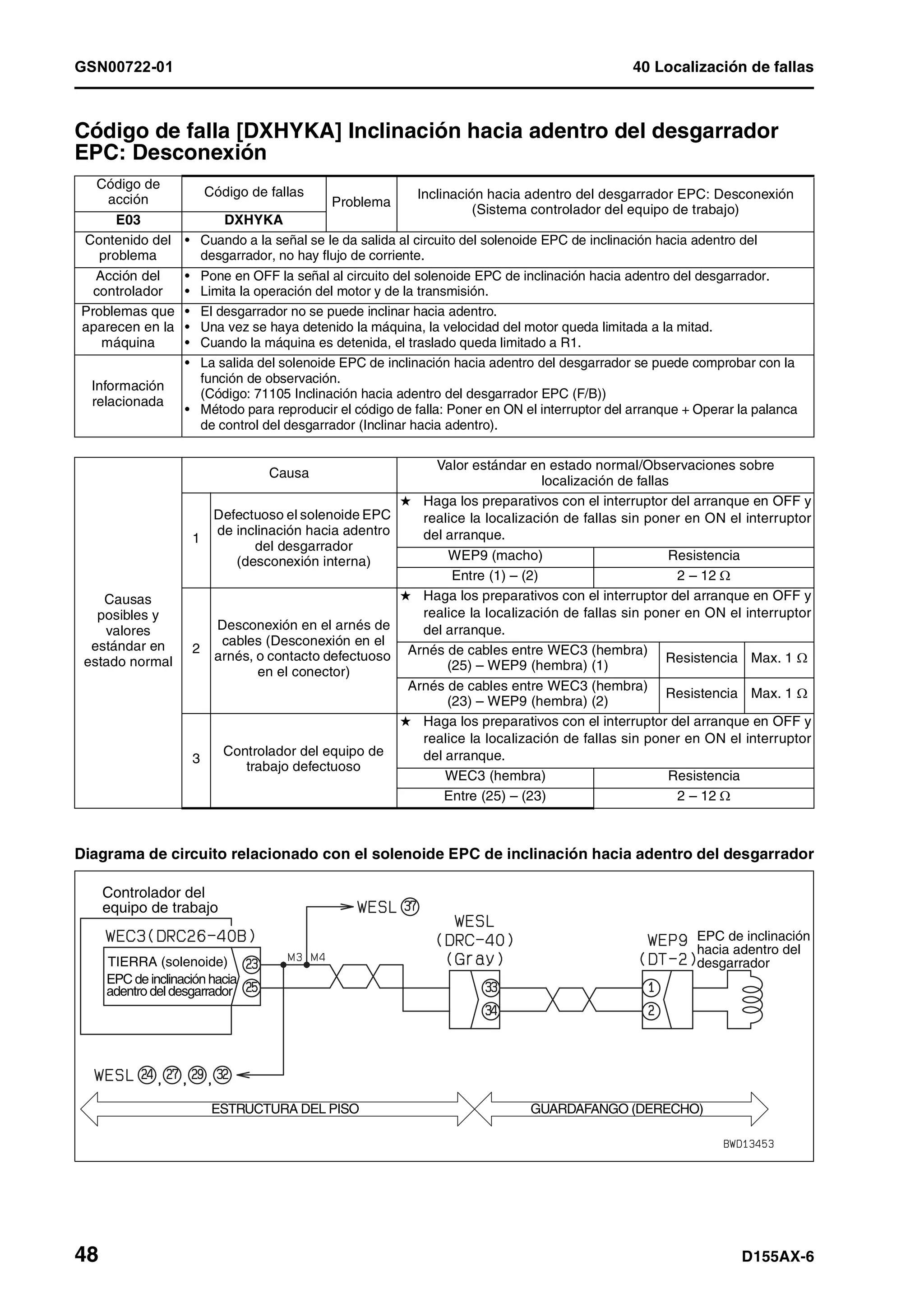

Código de falla [DXHYKA] Inclinación hacia adentro del desgarrador EPC: Desconexión..... 48

Código de falla [DXHYKB] Inclinación hacia adentro del desgarrador EPC: Corto circuito .... 49

Código de falla [DXHYKY] Inclinación hacia adentro del desgarrador EPC: Corto circuito .... 50

Código de falla [DXHZKA] Inclinación hacia atrás del desgarrador EPC: Desconexión ......... 51](https://image.slidesharecdn.com/d155ax-6-manual-de-taller-150119120700-conversion-gate01/75/D155-ax-6-manual-de-taller-15-2048.jpg)

![GSN00598-01 00 Índice y Prólogo

12 D155AX-6

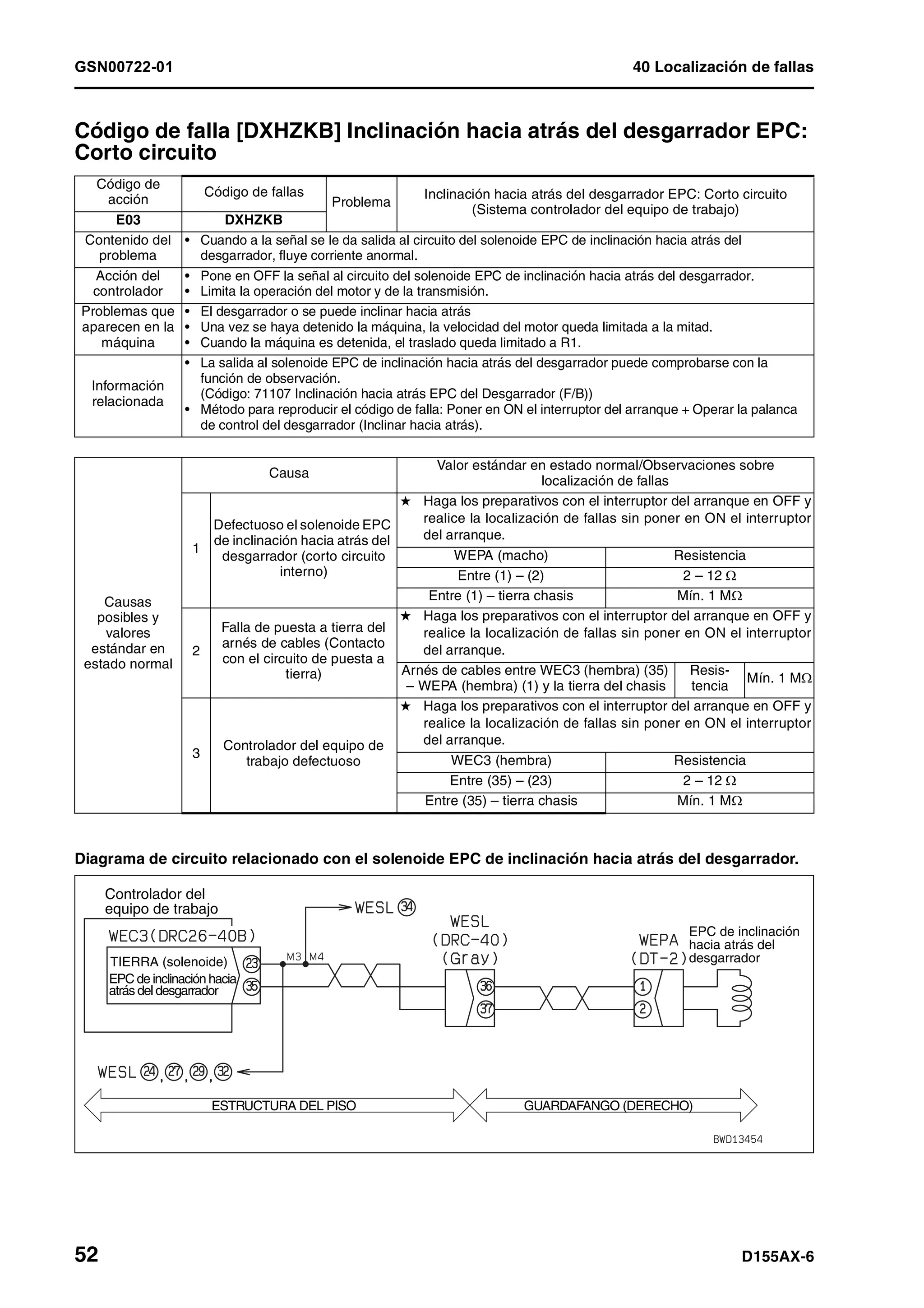

Código de falla [DXHZKB] Inclinación hacia atrás del desgarrador EPC: Corto circuito......... 52

Código de falla [DXHZKY] Inclinación hacia atrás del desgarrador EPC: Corto circuito......... 53

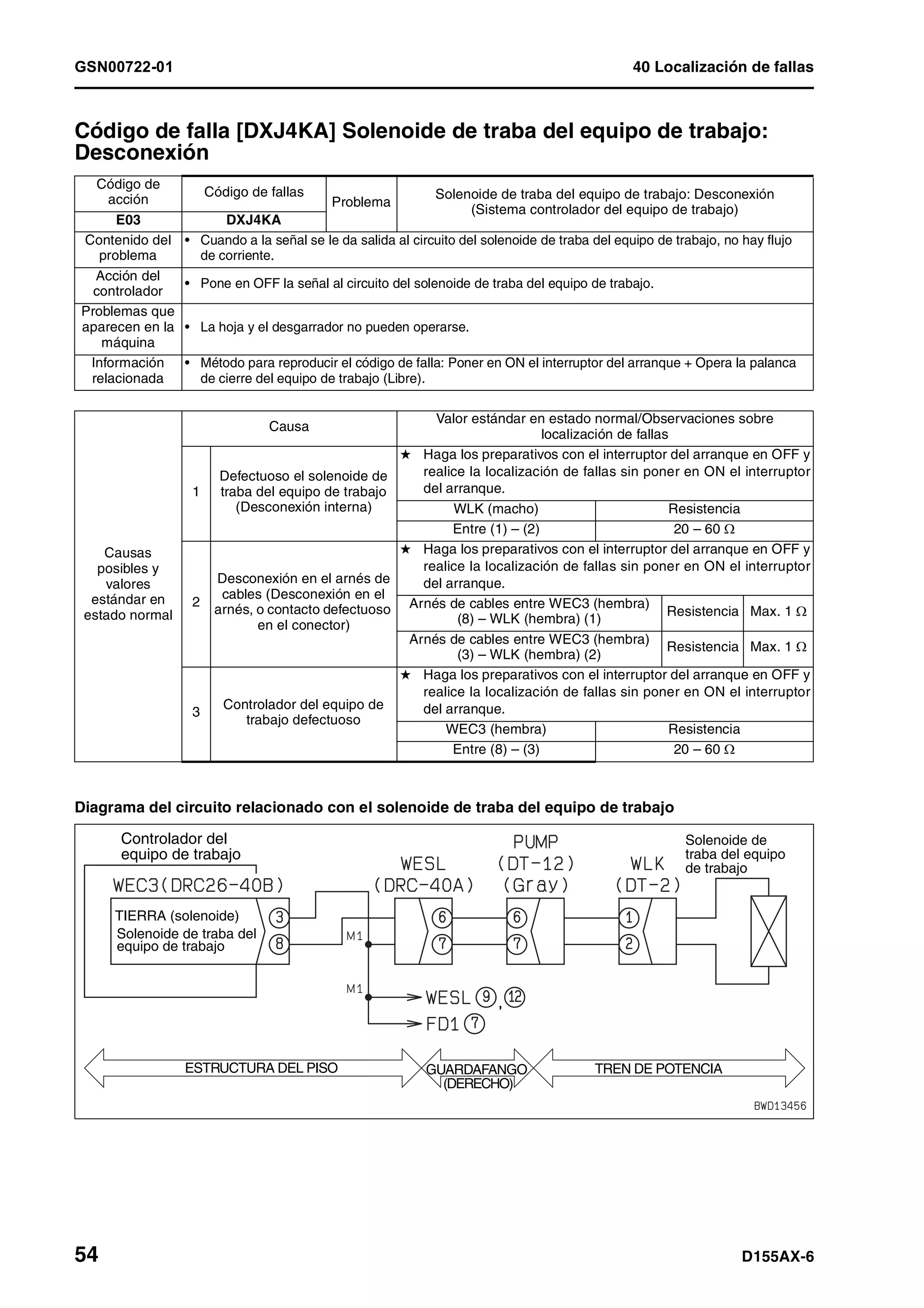

Código de falla [DXJ4KA] Solenoide de traba del equipo de trabajo: Desconexión................ 54

Código de falla [DXJ4KB] Solenoide de traba del equipo de trabajo: Corto circuito ............... 55

Localización de fallas y códigos de errores, Parte 8 GSN00723-00

Localización de fallas y códigos de errores, Parte 8................................................................ 2

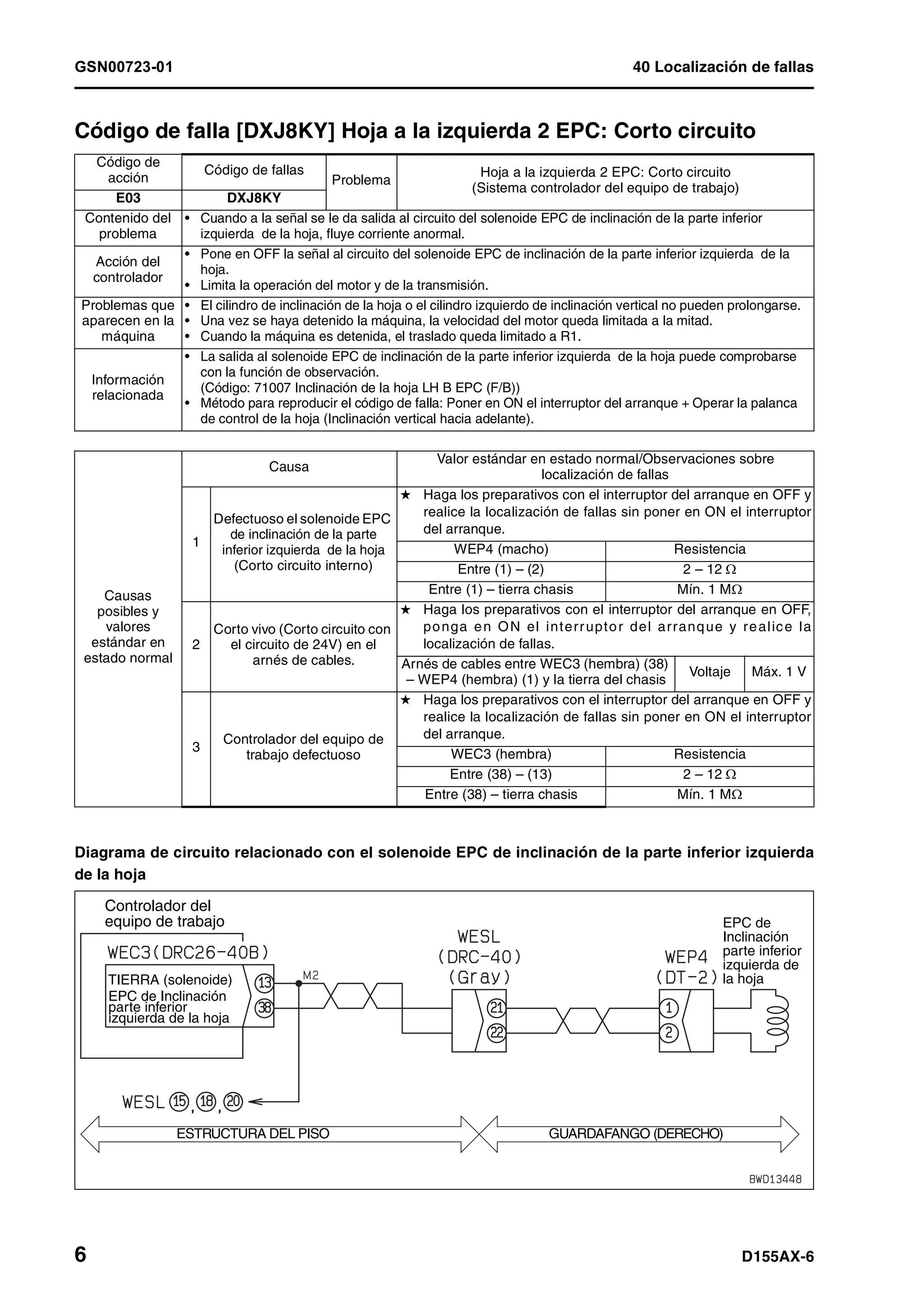

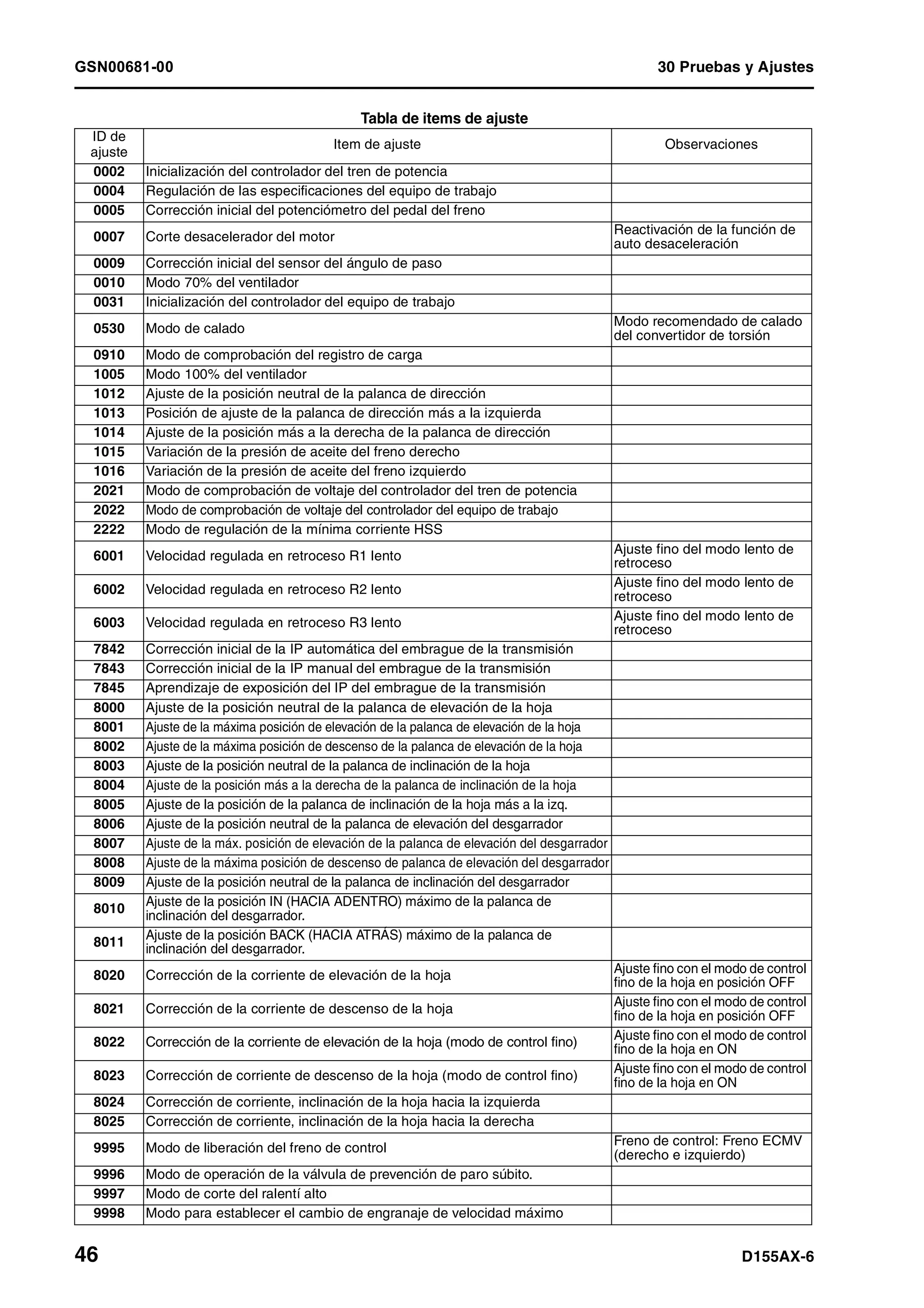

Código de falla [DXJ8KA] Hoja a la izquierda 2 EPC: Desconexión ....................................... 2

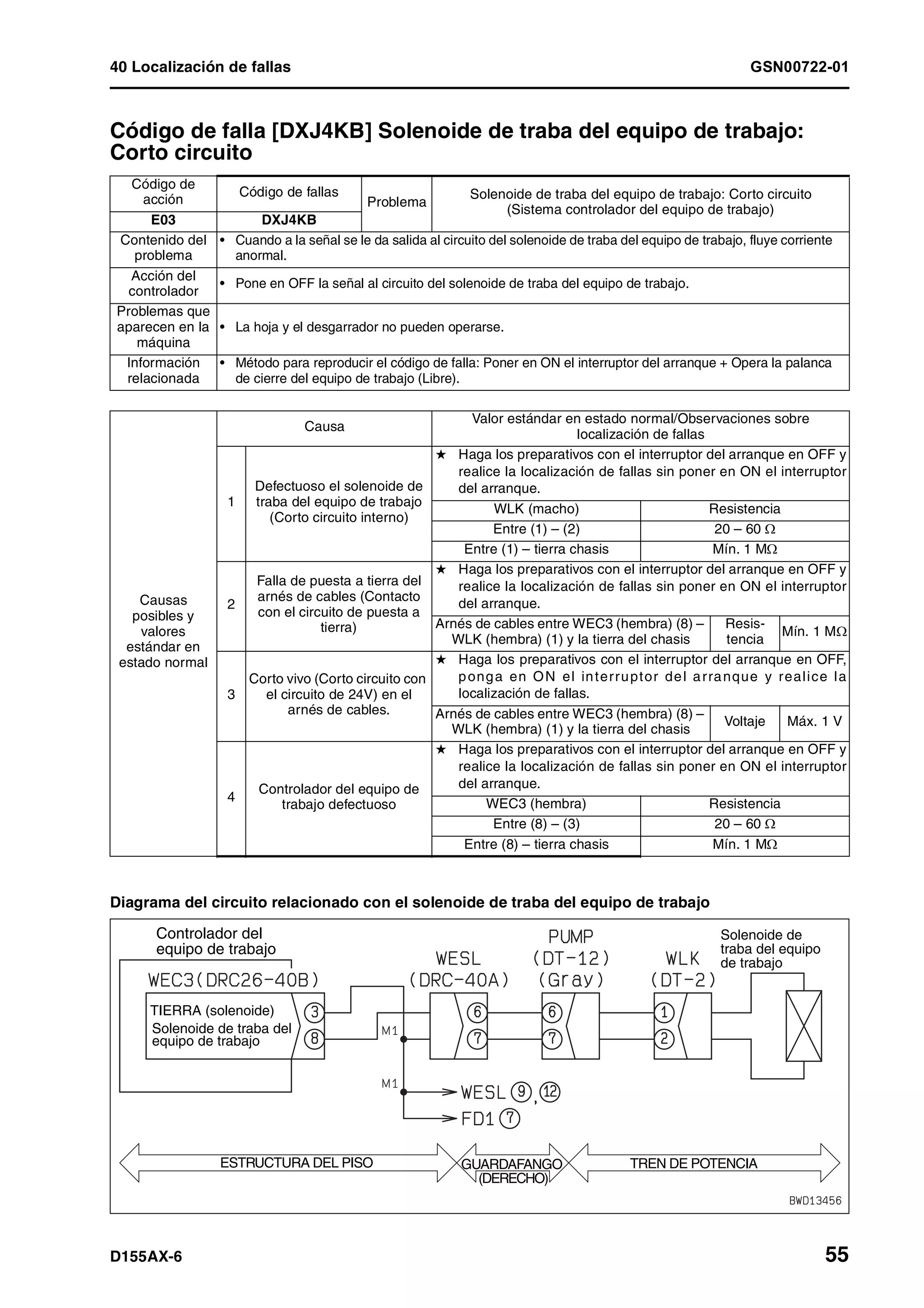

Código de falla [DXJ8KB] Hoja a la izquierda 2 EPC: Corto circuito....................................... 3

Código de falla [DXJ8KY] Hoja a la izquierda 2 EPC: Corto circuito....................................... 4

Código de falla [DXJ9KA] Hoja a la derecha 2 EPC: Desconexión......................................... 5

Código de falla [DXJ9KB] Hoja a la derecha 2 EPC: Corto circuito ........................................ 6

Código de falla [DXJ9KY] Hoja a la derecha 2 EPC: Corto circuito ........................................ 7

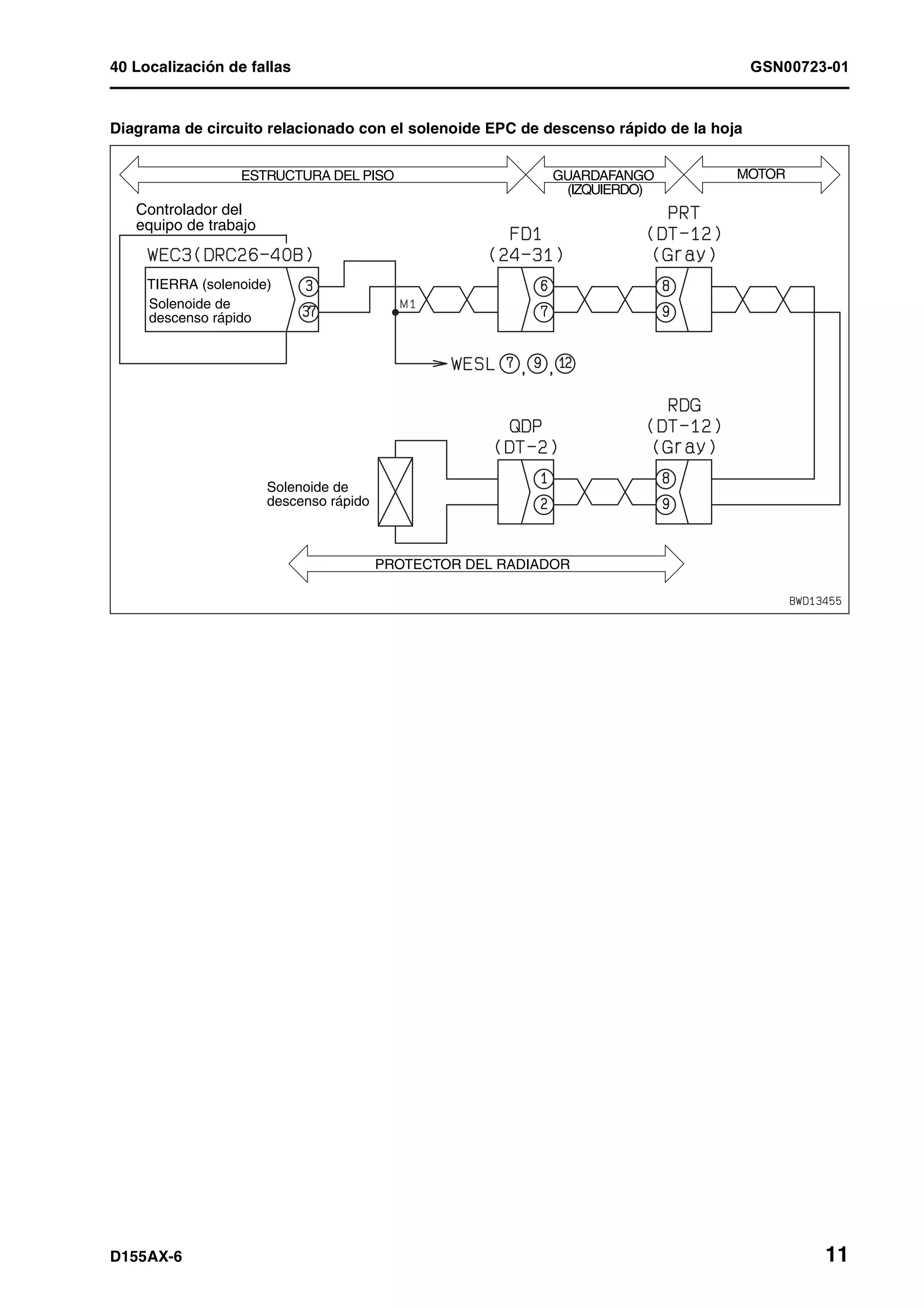

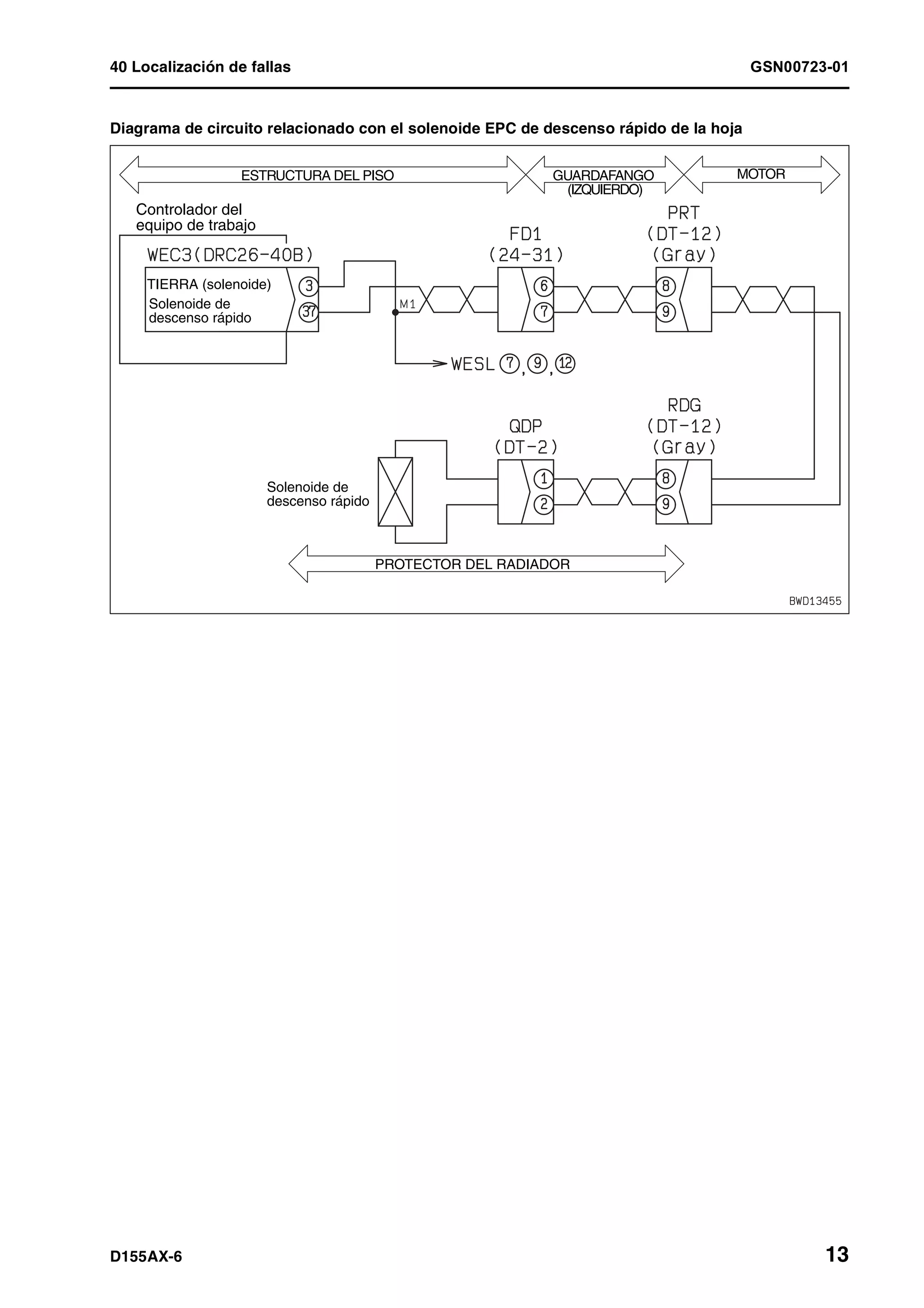

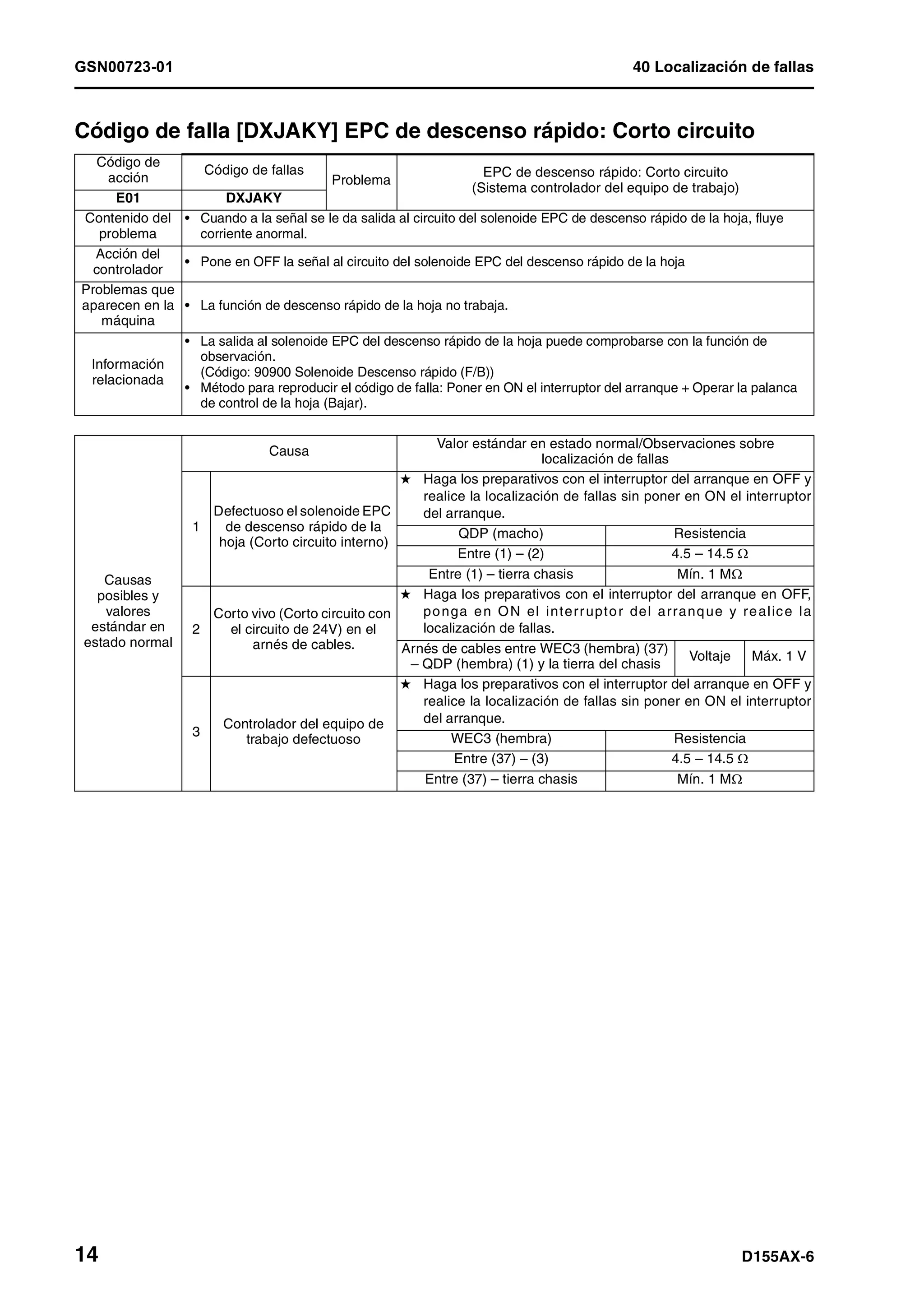

Código de falla [DXJAKA] Q-drop EPC: Desconexión............................................................. 8

Código de falla [DXJAKB] EPC de descenso rápido: Corto circuito........................................ 10

Código de falla [DXJAKY] EPC de descenso rápido: Corto circuito........................................ 12

Código de falla [DXJBKA] Embrague del estátor ECMV: Desconexión................................... 14

Código de falla [DXJBKB] Embrague del estátor ECMV: Corto circuito.................................. 16

Código de falla [DXJBKY] Embrague del estátor ECMV: Corto circuito.................................. 18

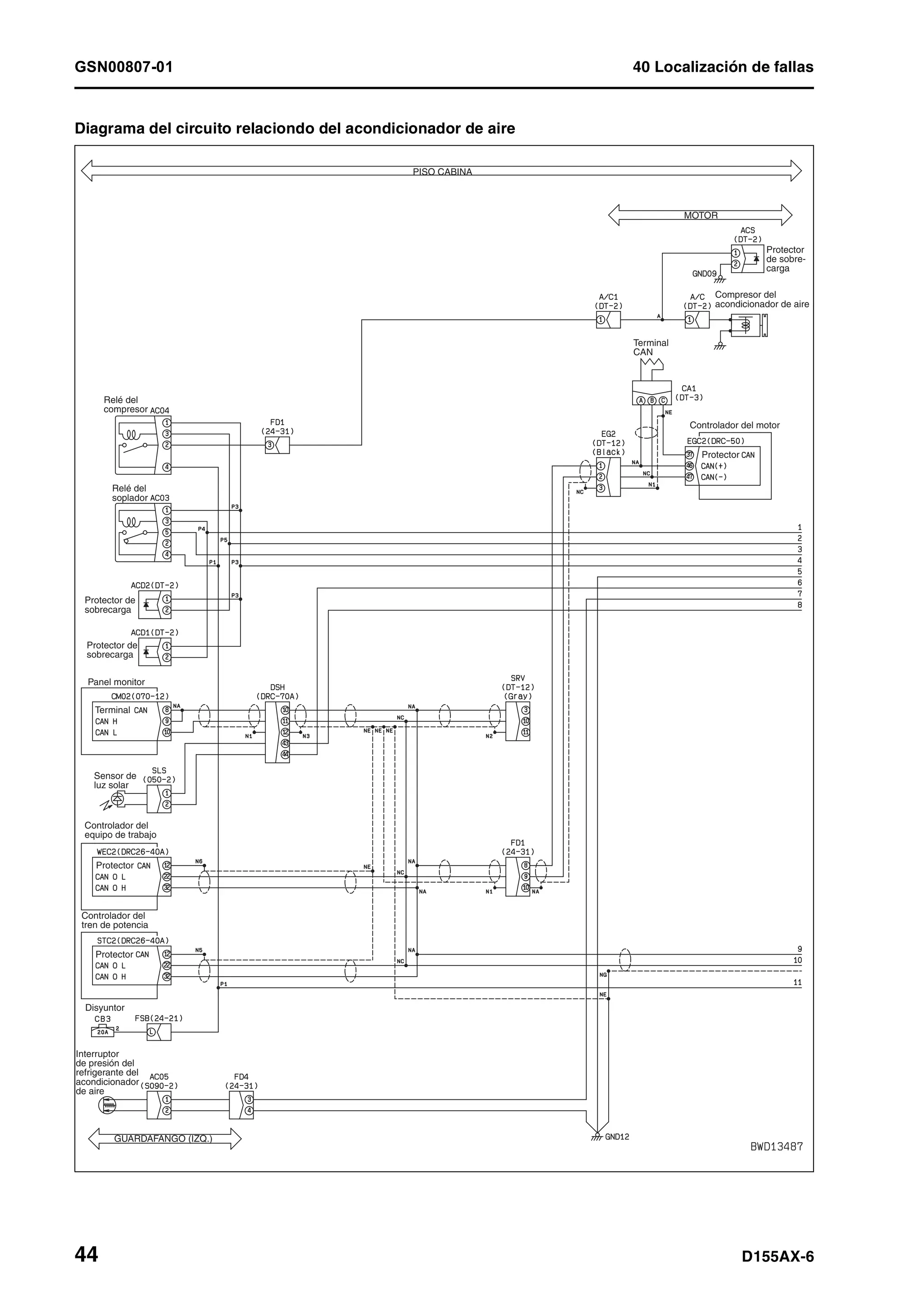

Localización de fallas del sistema eléctrico (Modo E) GSN00807-00

Localización de fallas del sistema eléctrico (Modo E)................................................................. 3

Antes de efectuar localización de fallas para el sistema eléctrico........................................... 3

Información en la tabla de localización de fallas...................................................................... 7

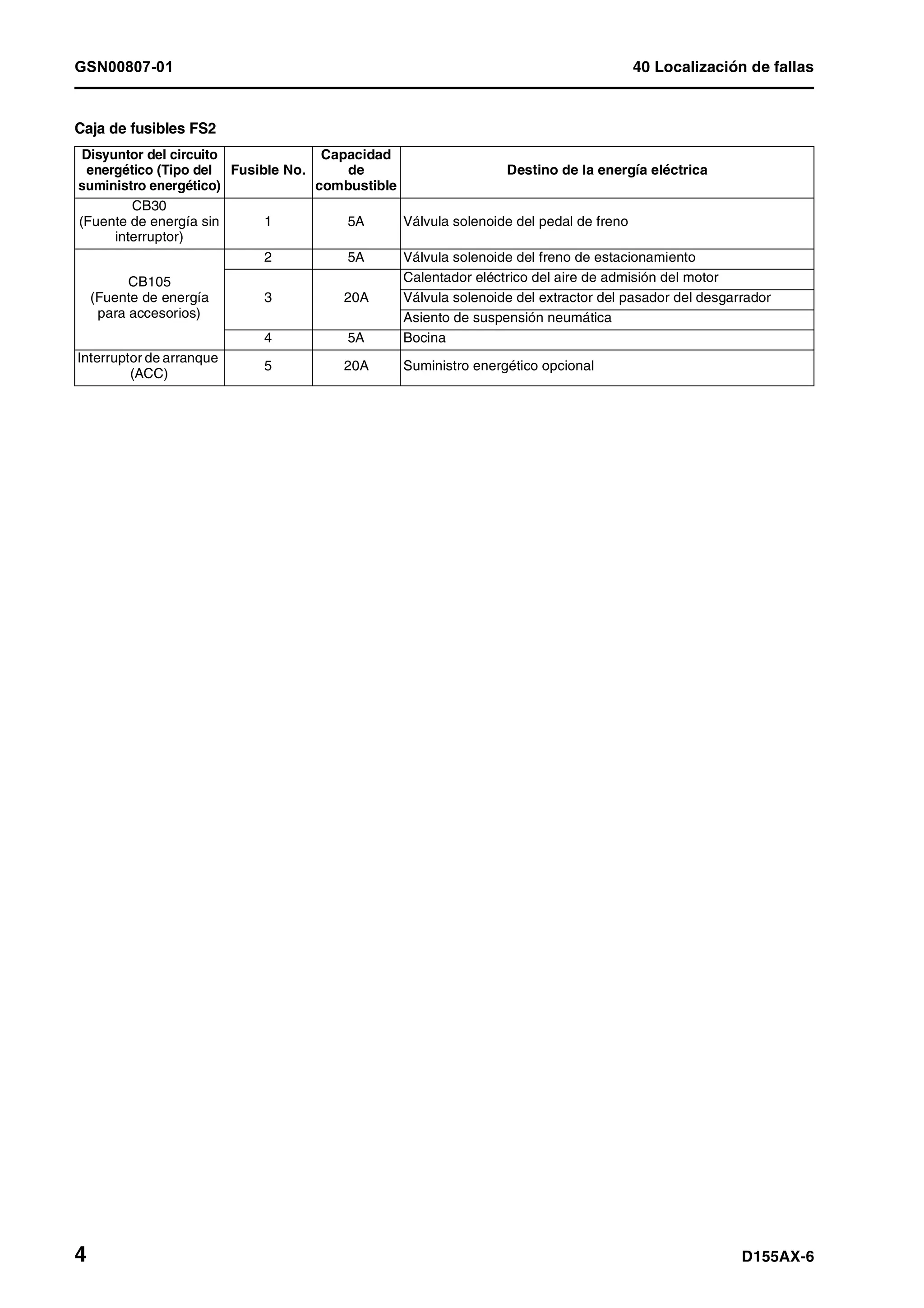

E-1 Cuando el interruptor de arranque es colocado en ON, el monitor de la máquina

no exhibe nada ................................................................................................................... 8

E-2 Cuando el interruptor de arranque es colocado en la posición "ON" (antes

de arrancar el motor), se iluminan los ítemes de revisión básica....................................... 10

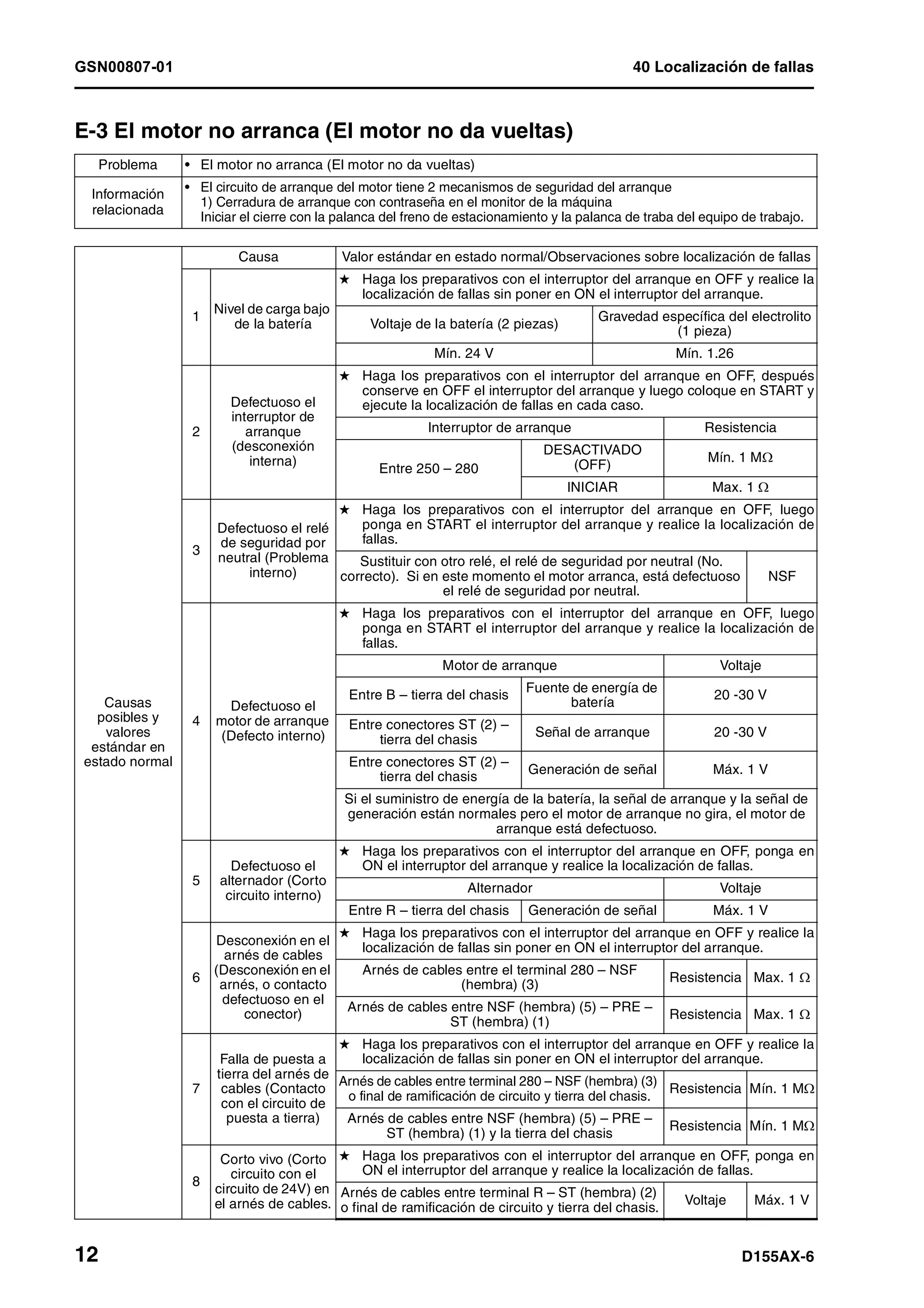

E-3 El motor no arranca (El motor no da vueltas) ................................................................... 12

E-4 El precalentador no trabaja............................................................................................... 14

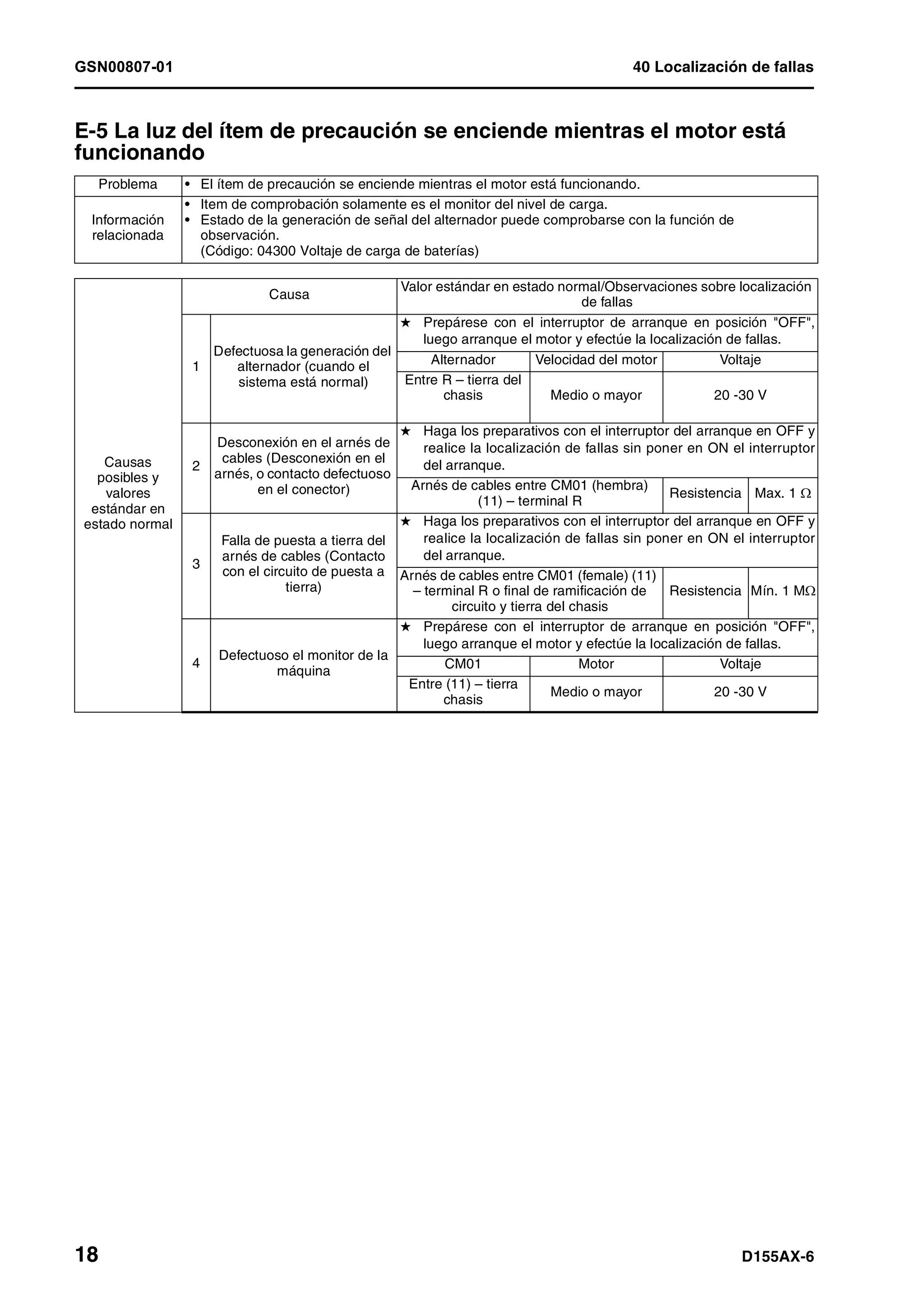

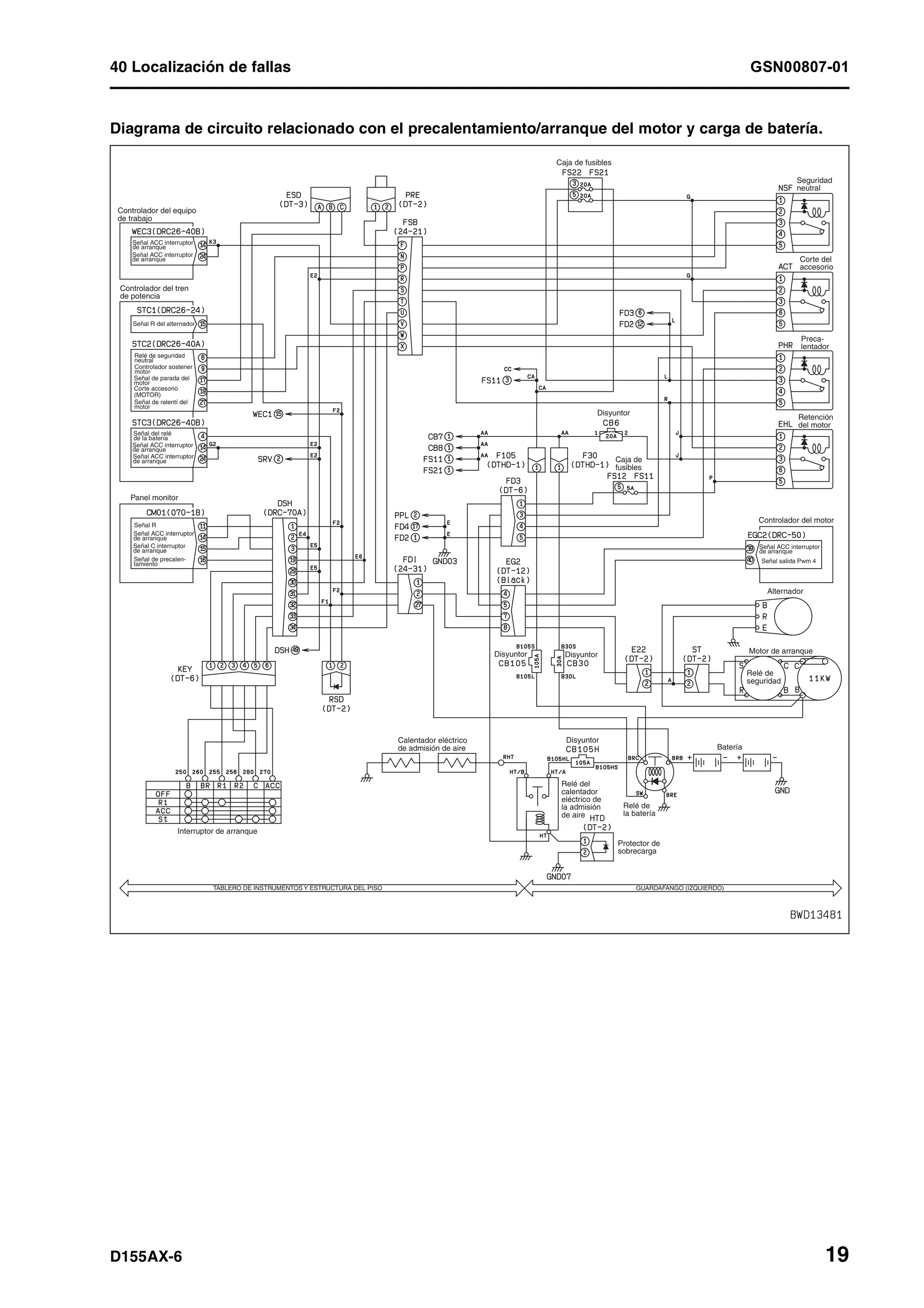

E-5 La luz del ítem de precaución se enciende mientras el motor está funcionando.............. 18

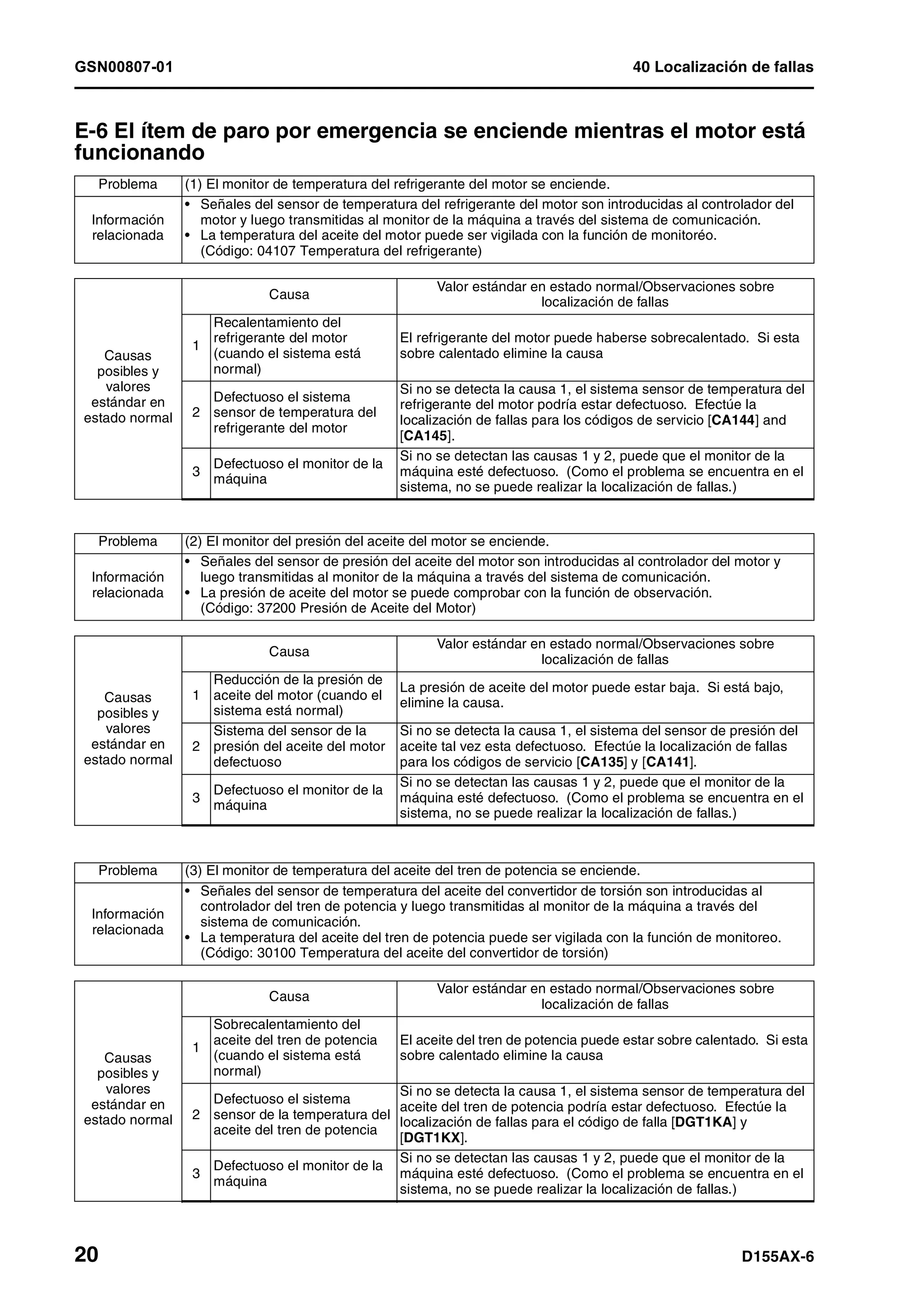

E-6 El ítem de paro por emergencia se enciende mientras el motor está funcionando .......... 20

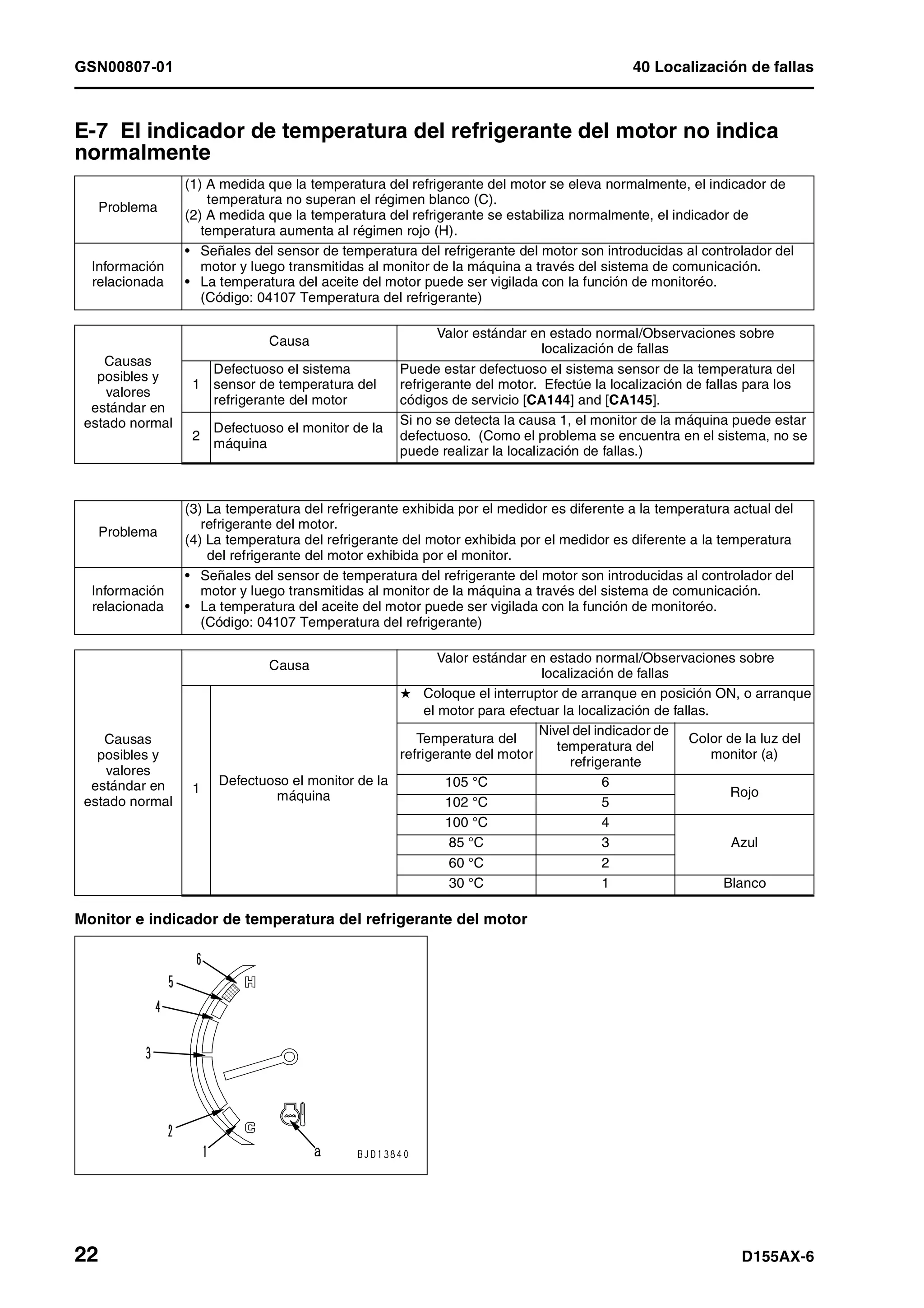

E-7 El indicador de temperatura del refrigerante del motor no indica normalmente .............. 22

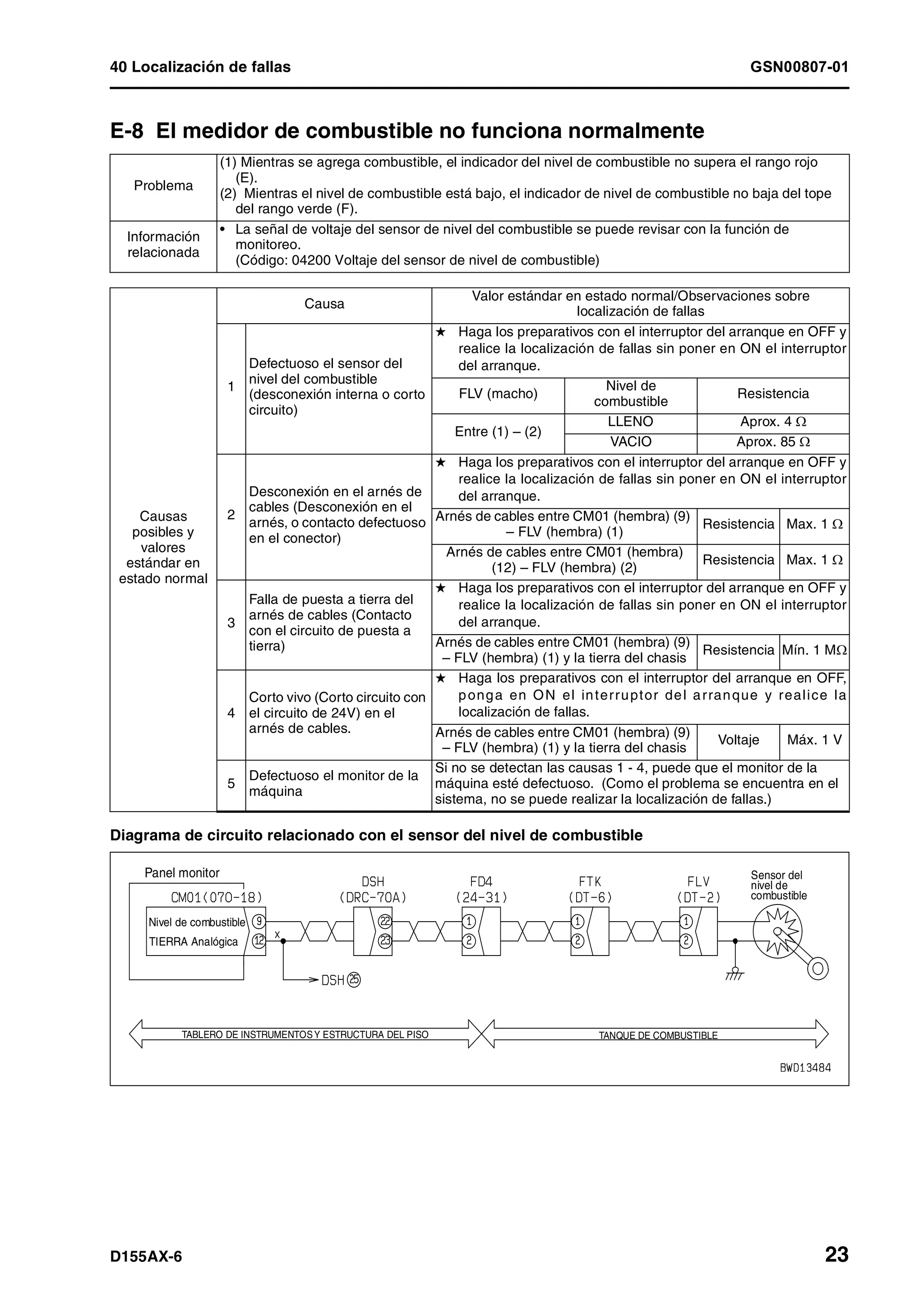

E-8 El medidor de combustible no funciona normalmente ..................................................... 23

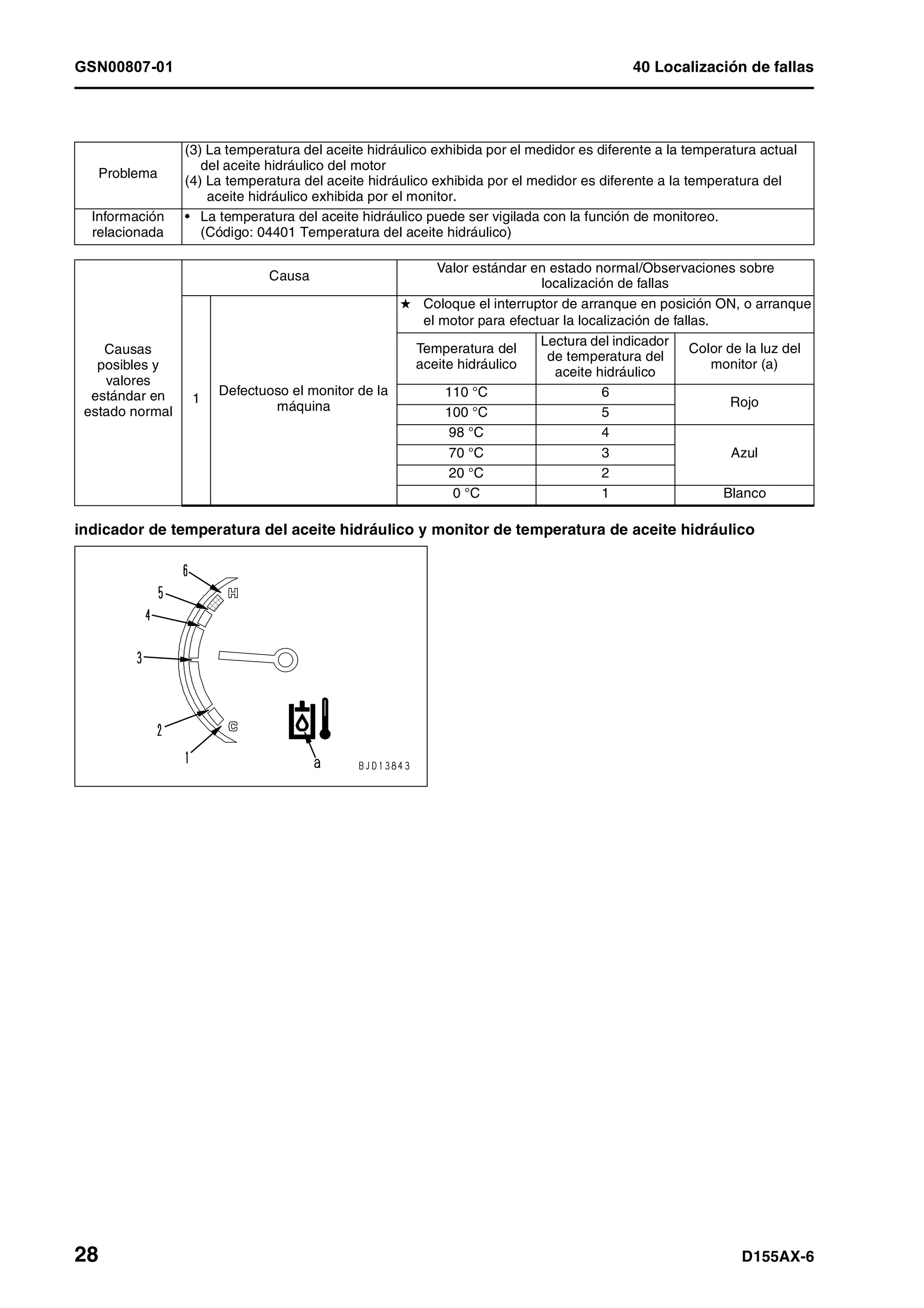

E-9. El indicador de temperatura del aceite del tren de potencia (múltiples

indicadores) no indica normalmente................................................................................... 25

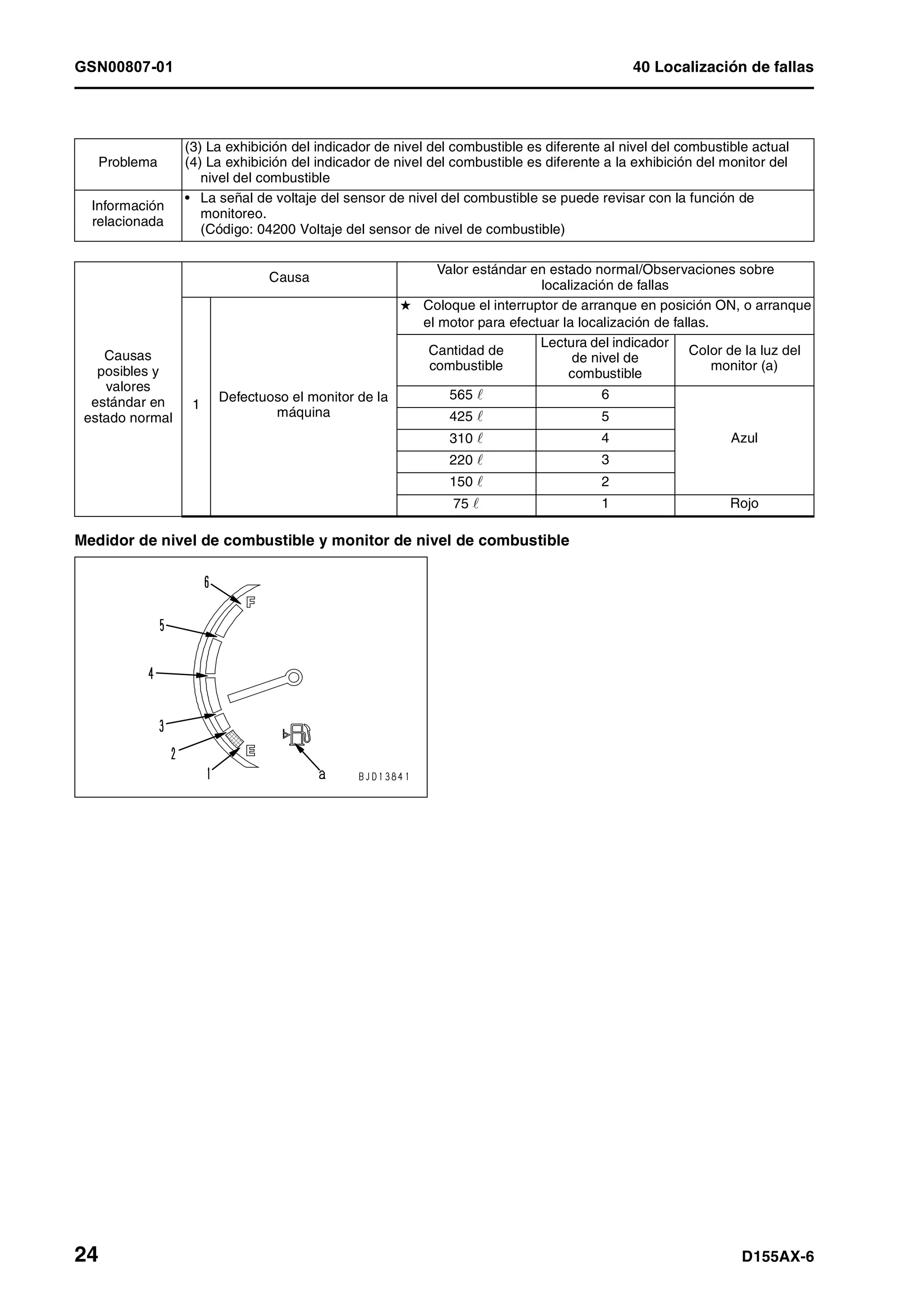

E-10 El indicador de temperatura hidráulica (indicadores múltiples) no

marcan con normalidad ...................................................................................................... 26

E-11 Los contenidos de exhibición por el monitor de la máquina son diferentes a los

de la máquina aplicable ...................................................................................................... 29

E-12 El monitor de la máquina no exhibe algunos ítemes ..................................................... 29

E-13 El interruptor de función no trabaja............................................................................... 29

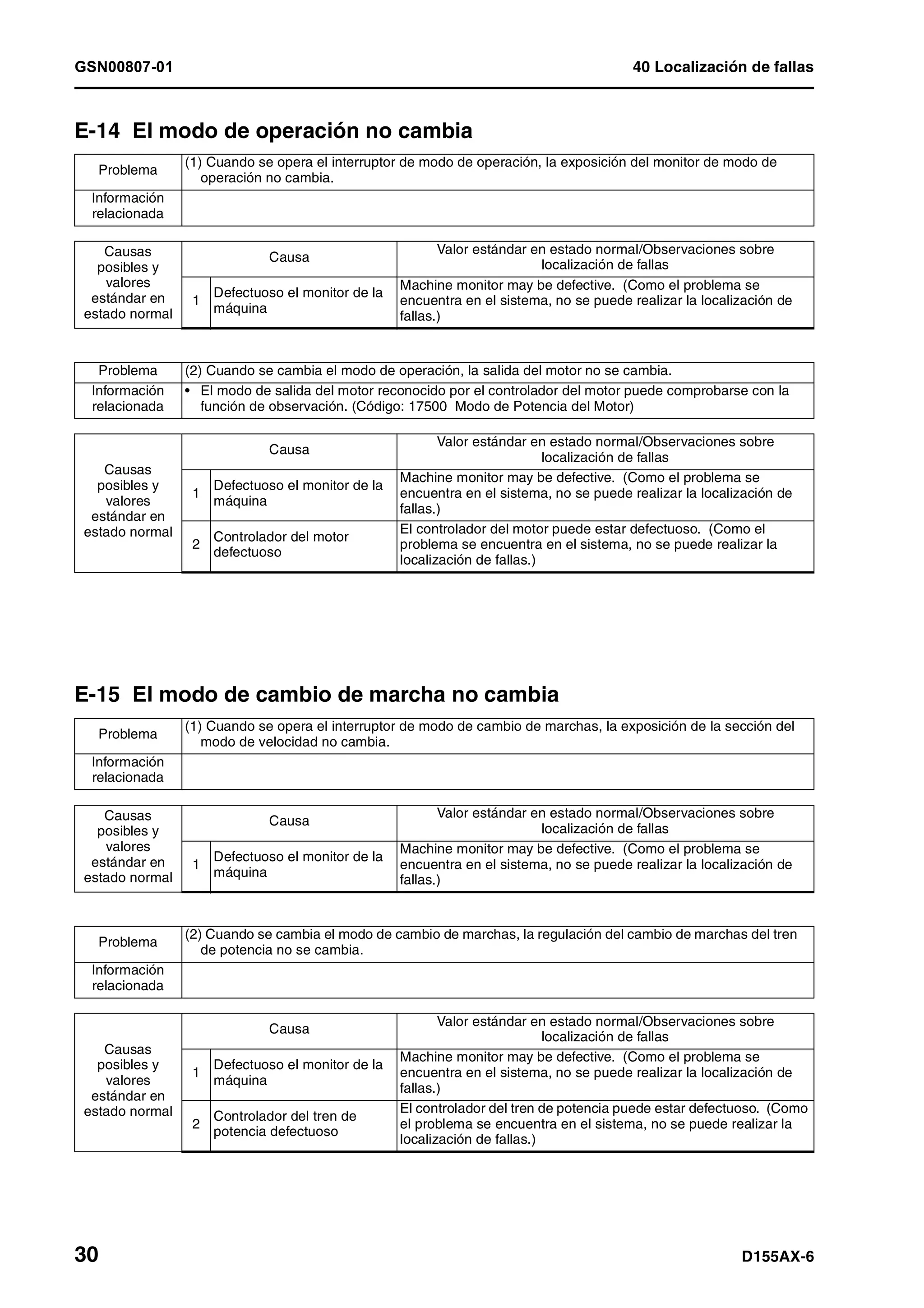

E-14 El modo de operación no cambia................................................................................... 30

E-15 El modo de cambio de marcha no cambia..................................................................... 30

E-16 La función a la medida no opera normalmente.............................................................. 31

E-17 No está normal la función de memoria a la medida........................................................ 31

E-18 El modo de flotar no cambia .......................................................................................... 32

E-19 No se puede parar la alarma zumbadora....................................................................... 32

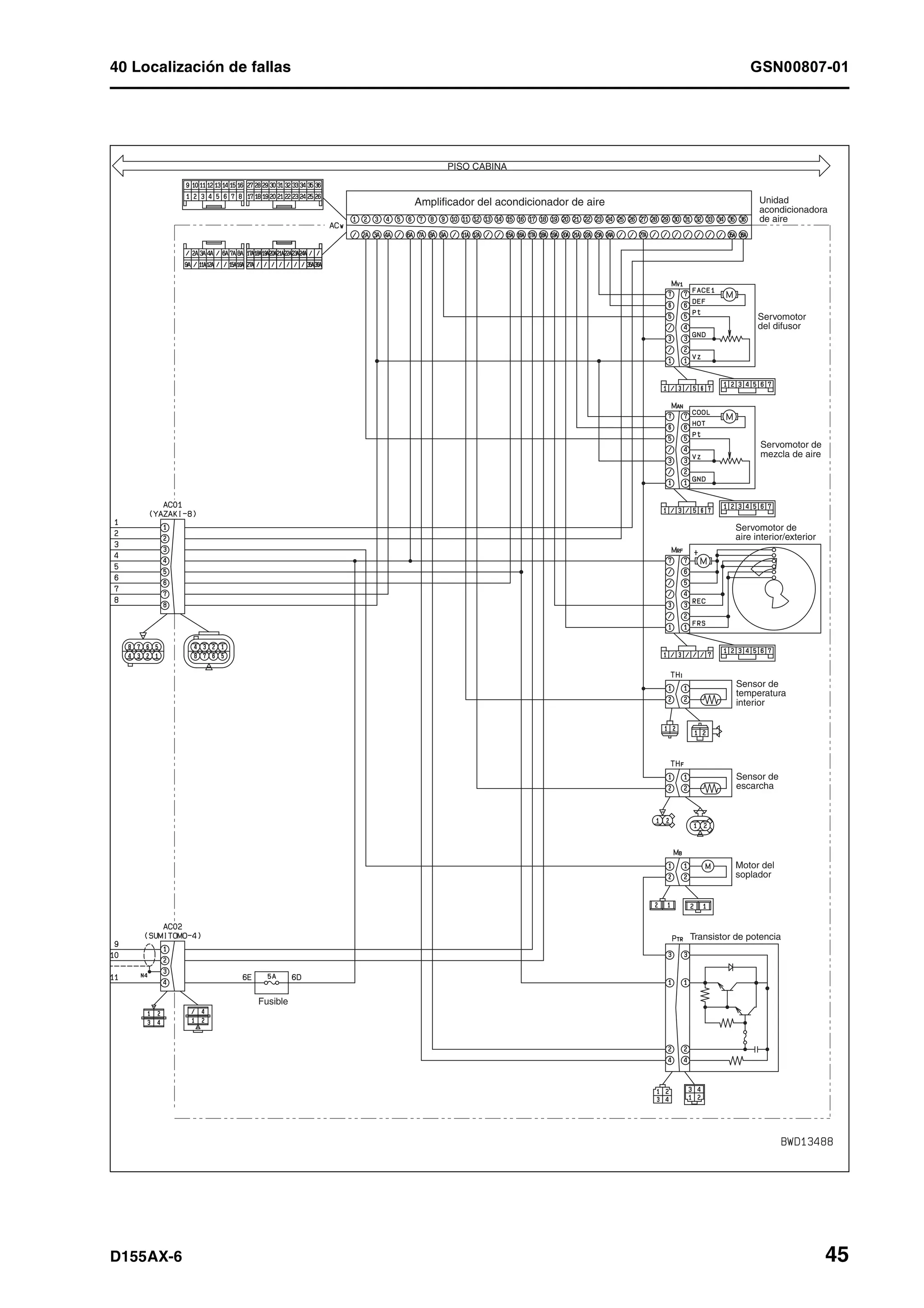

E-20 Acondicionador de aire no trabaja normalmente (incluyendo el registro de

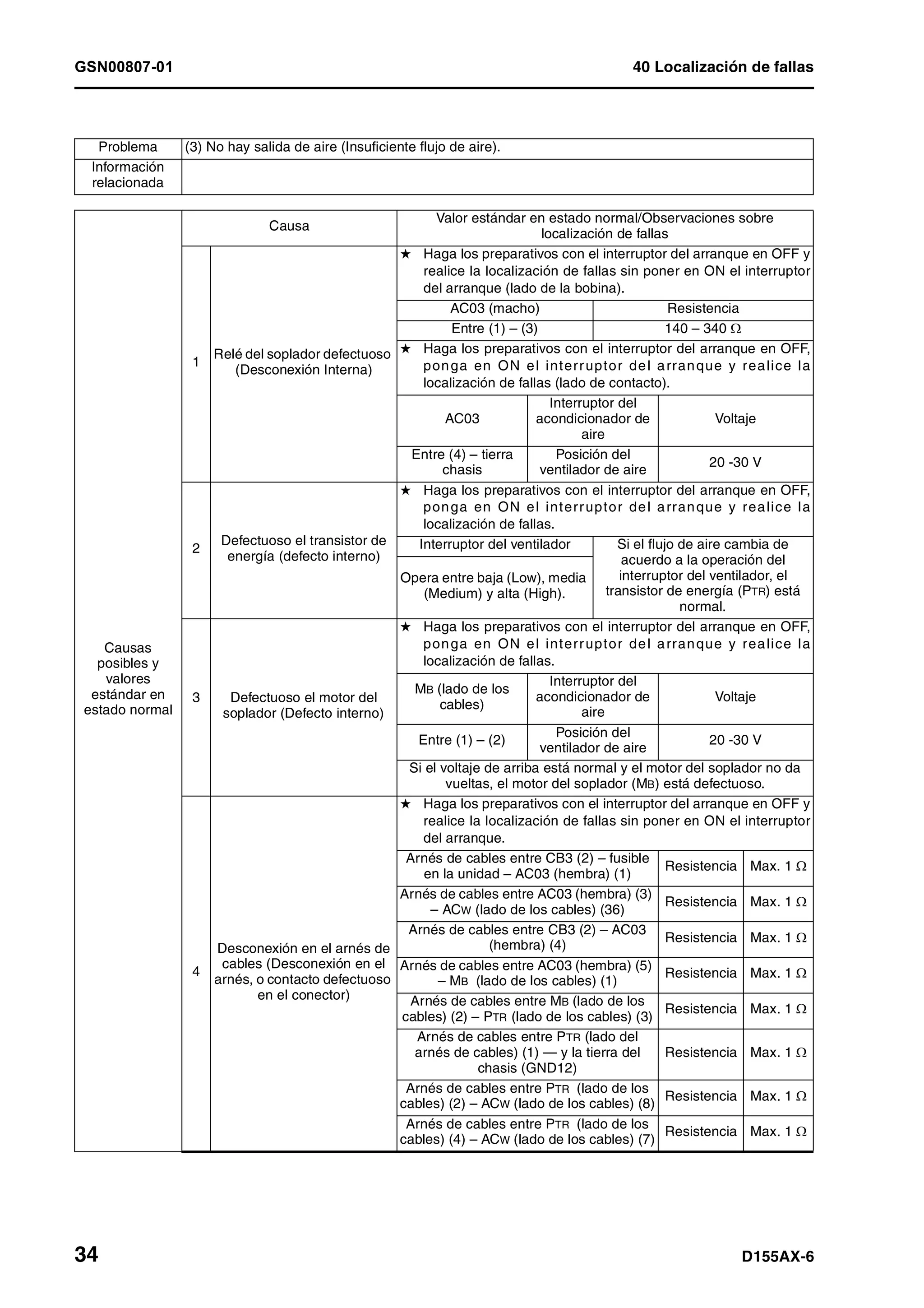

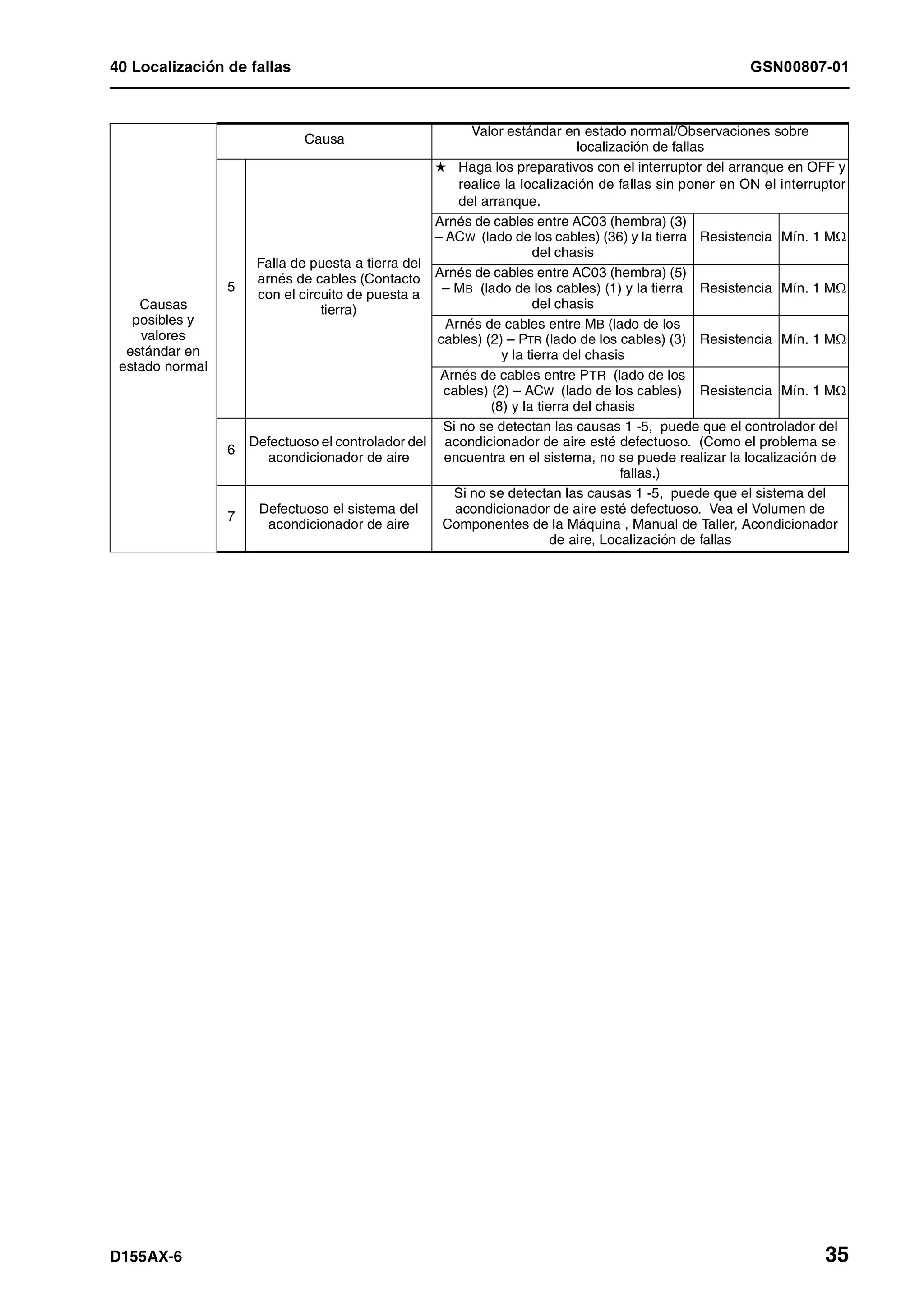

historia de fallas)................................................................................................................. 33

E-21 Cuando el interruptor de arranque es colocado en posición "OFF", el

horómetro de servicio no es exhibido................................................................................. 46

E-22 El monitor de la máquina no se puede establecer en el modo de servicio.................... 46

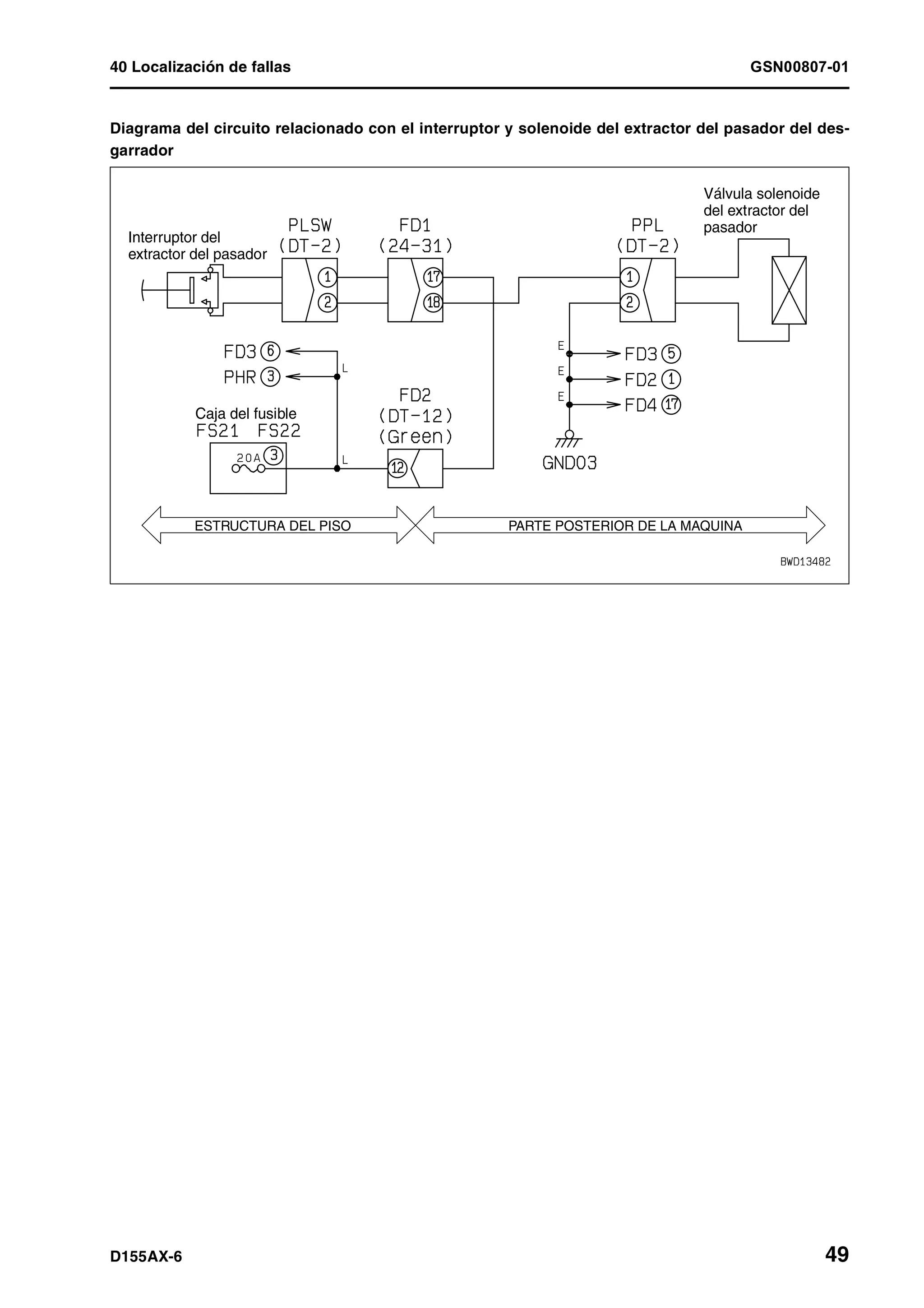

E-23 El cilindro del extractor del pasador del desgarrador no opera...................................... 48

E-24 La alarma de retroceso no suena o no para .................................................................. 50

E-25 Luz delantera, luz trasera y la luz de punta del desgarrador no se encienden.............. 52

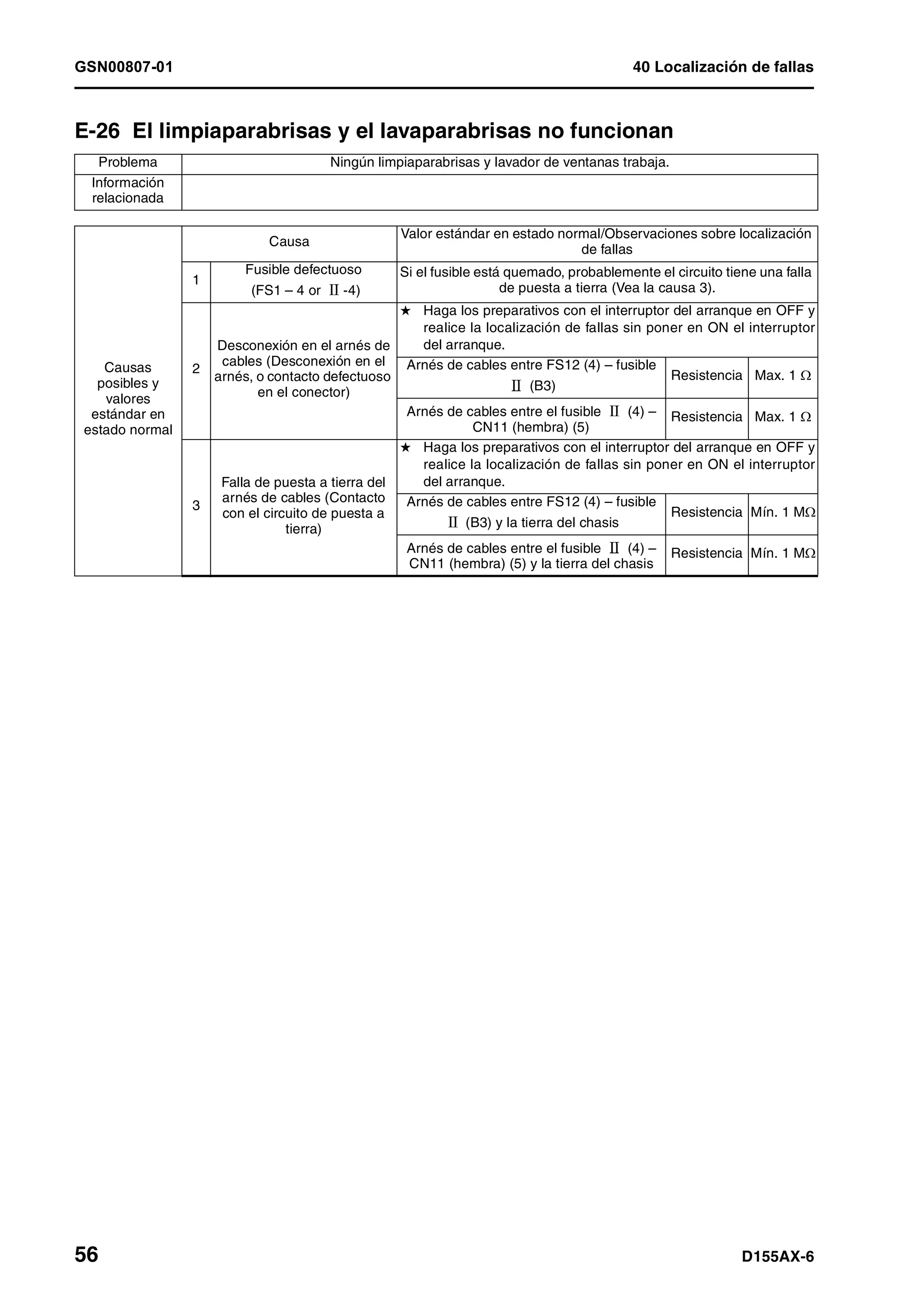

E-26 El limpiaparabrisas y el lavaparabrisas no funcionan ..................................................... 56

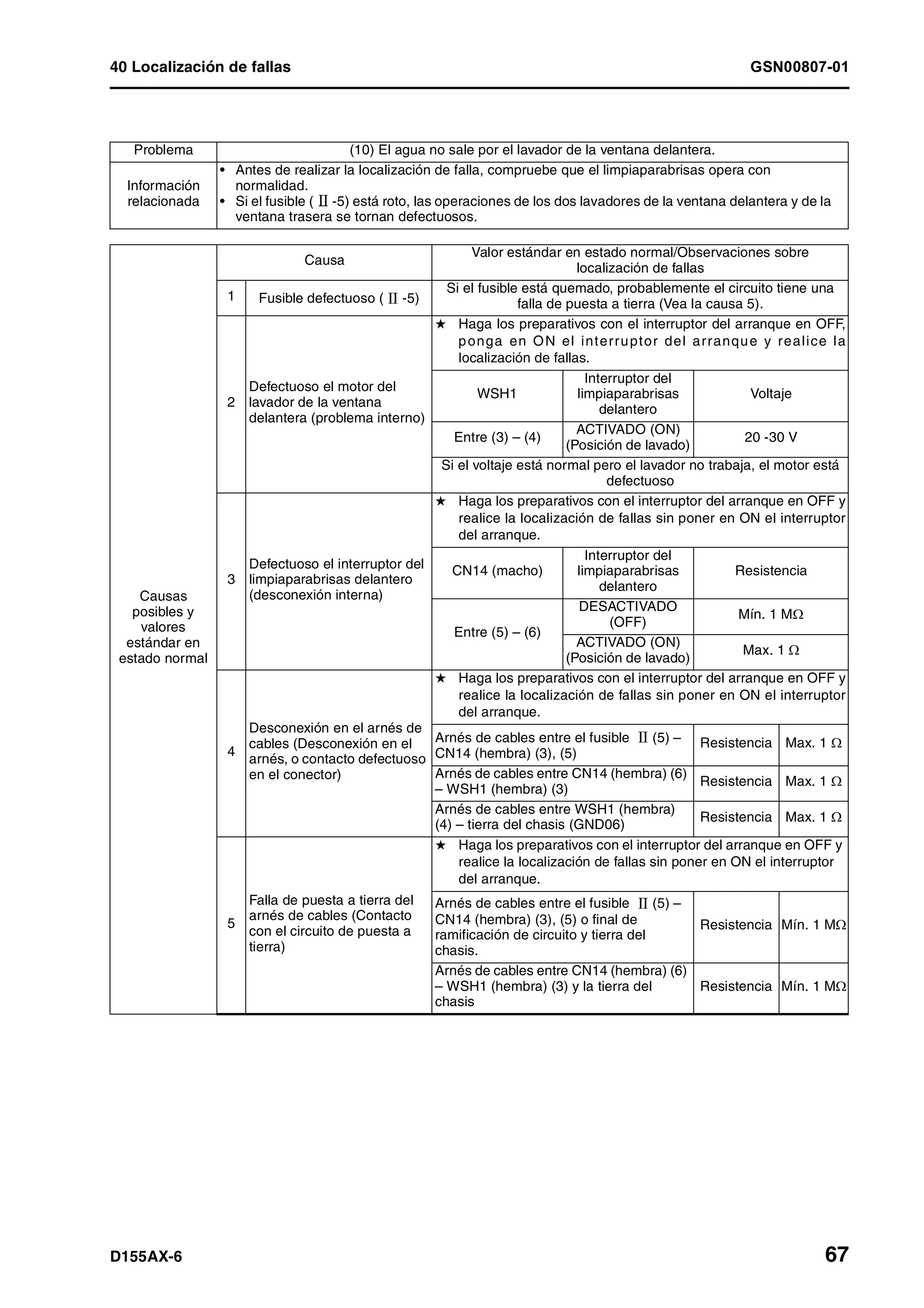

E-27 El sistema KOMTRAX no funciona normalmente .......................................................... 72

Localización de fallas en el sistema hidráulico y mecánico (modo-H) GSN00808-00](https://image.slidesharecdn.com/d155ax-6-manual-de-taller-150119120700-conversion-gate01/75/D155-ax-6-manual-de-taller-16-2048.jpg)

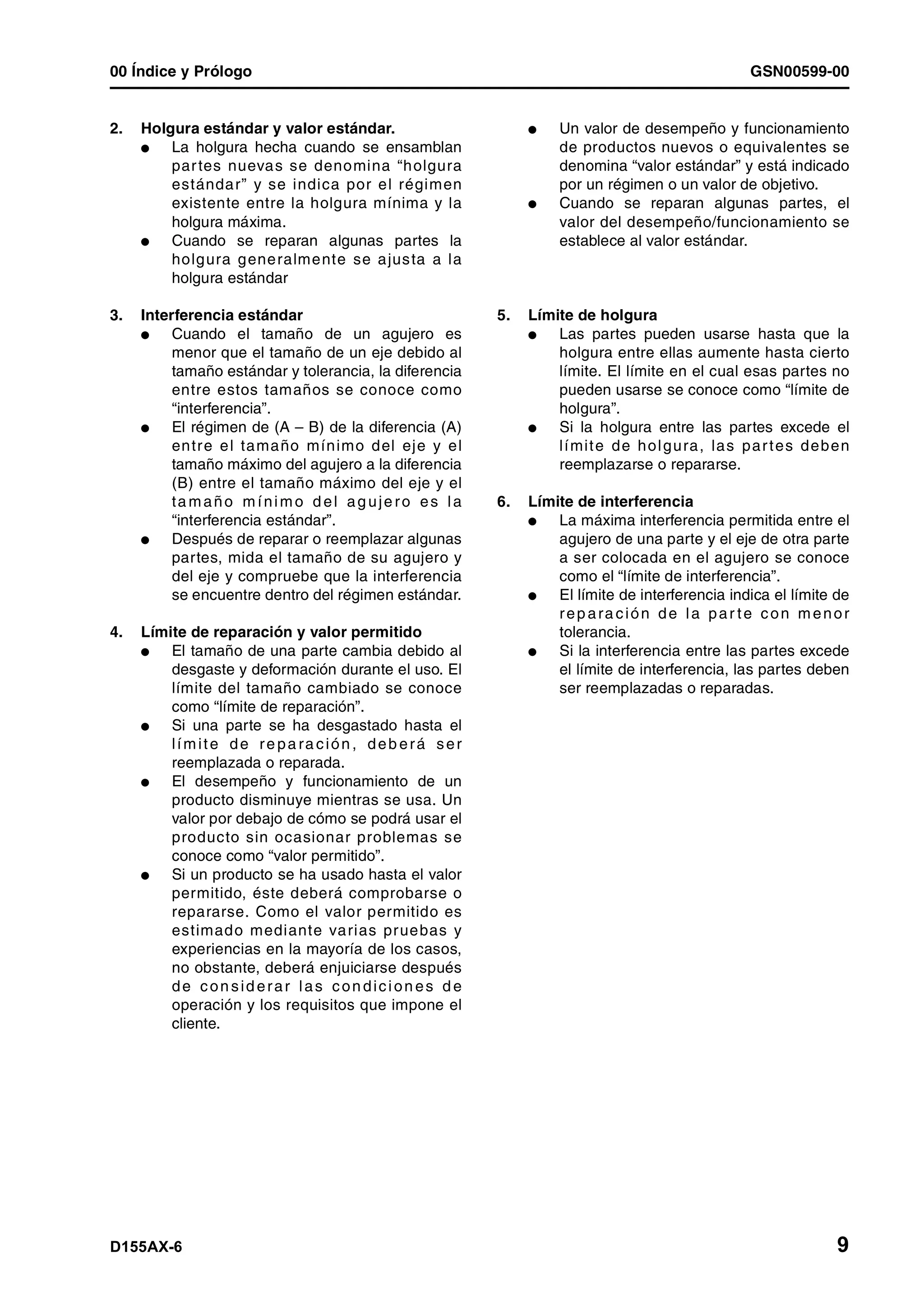

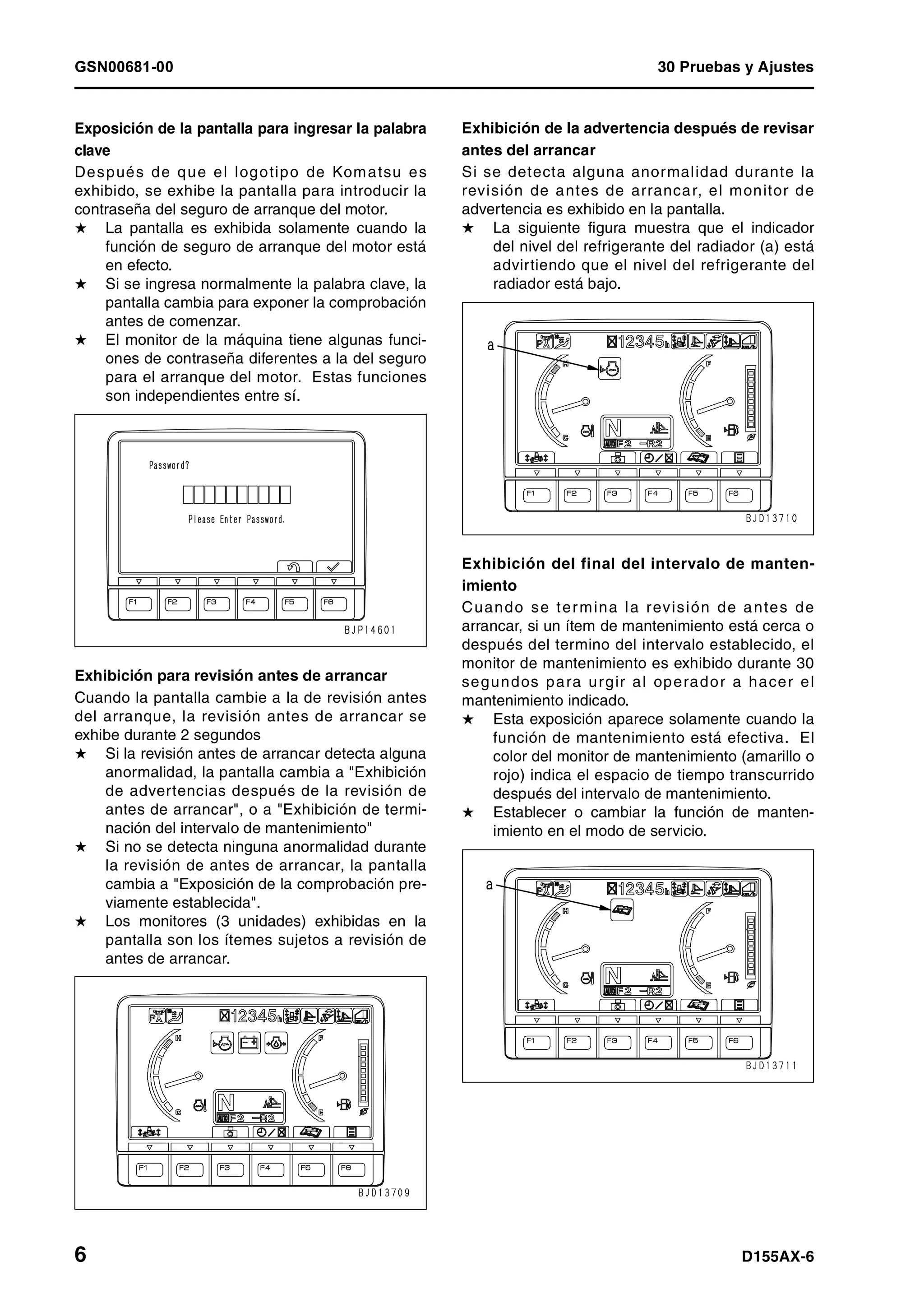

![GSN00599-00 00 Índice y Prólogo

4 D155AX-6

y p uer tas para d isp oner de buena

ventilación.

4. Precauciones para el trabajo con eslingas y

señales

1) Solamente un trabajador designado debe

hacer las señales y los compañeros de

trabajo deben comunicarse frecuentemente

unos con otros. El trabajador designado

para hacer las señales deberá hacer

claramente las señales especificadas en un

lugar donde sea claramente visto desde el

asiento del operador y desde donde pueda

ver fácilmente las condiciones de trabajo. El

encargado de hacer las señales siempre

debe estar delante de la carga y guiar con

seguridad al operador de la máquina.

l No se pare debajo de la carga.

l No se pare sobre la carga

2) Antes de comenzar las labores con eslingas

compruebe su estado.

3) Continúe el uso de guantes durante labores

con eslingas (Use guantes de cuero si están

disponibles)

4) Mida a ojo el peso de la carga y compruebe

su centro de gravedad.

5) Use la eslinga apropiada de acuerdo con el

peso de la carga y el método para colocarla.

Si se usan cables de acero muy gruesos

para como eslinga de una carga ligera, la

carga podrá deslizarse y caer.

6) No amarre una carga solamente con una

eslinga de cable. De hacerlo en esa forma,

podrá dar vueltas y deslizarse fuera de la

eslinga. Instale 2 o más cables de acero en

forma simétrica.

¤ Sujetar una carga con un solo

cable puede hacer que la carga se

voltee durante su elevación, al

de senros carse e l c able o al

deslizarse fuera de su posición

original puede desprenderse la

carga, caer y puede provocar un

peligroso accidente.

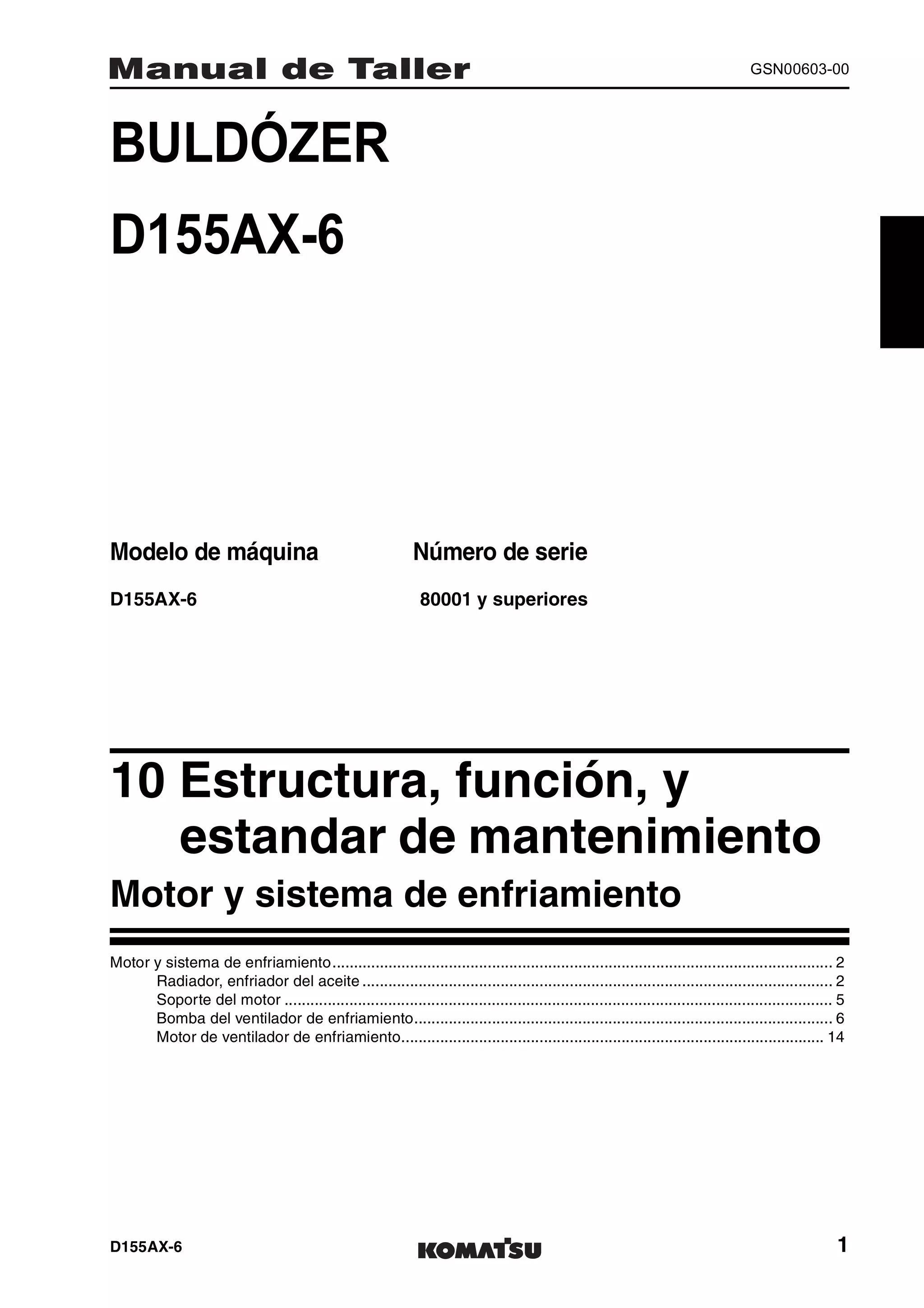

7) Como regla, limite a 60º el ángulo de

suspensión.

No sujete una carga pesada con cables

formando un ancho ángulo de enganche

con respecto al gancho.

Mientras que se eleva una carga con dos

o más cables, la fuerza aplicada a cada

cable aumentará con los ángulos de

e nga nche. L a tabla qu e sigu e a

continuación muestra las variantes de

carga kN {kg} permitidas cuando la

elevación se hace con dos cables, cada

u no de lo s cua le s pu ede levanta r

verticalmente hasta 9.8 kN {1,000 kg} a

distintos ángulos de enganche. Cuando

d os ca bles toma n u na ca rga

verticalmente, se pueden elevar hasta

19.6 kN {2,000 kg}. Este peso queda

reducido a 9.8 kN [1,000 kg] cuando los

dos cables h ace n un án gulo d e

suspensión de 120°. Si una eslinga de 2

cables se usa para una carga de 19.6

[2,000 kg] con un ángulo de elevación de

150°, cada eslinga está sometida a fuerza

de 39.2 kN [4,000 kg]-

8) Cuando se instalen cables en una carga

angular, coloque almohadillas para proteger

los cables. Si la carga es resbalosa, aplique

el material apropiado para evitar el

resbalamiento del cable.

9) Use los pernos de ojal especificados para

colocar los cables, cadenas, etc. en la carga

con los grilletes, etc.

10) Coloque los cables de acero en la porción

central del gancho.

l Colocar la eslinga cerca de la punta

del gancho puede hacer que el cable

se salga del gancho durante la

elevación de la carga. Los ganchos

tienen su resistencia máxima en la

porción central.

11) No use cables que estén retorcidos o

doblados

12) Al elevar una carga, observe lo siguiente:

l Enrolle lentamente la grúa hasta que

los cables queden estirados. Al

colocar manualmente los cables, no

los agarre; haga presión sobre ellos

desde arriba. Si se agarra el cable,

sus dedos pueden quedar atrapados.

Capacidaddecarga

Ángulo de enganche (grados)](https://image.slidesharecdn.com/d155ax-6-manual-de-taller-150119120700-conversion-gate01/75/D155-ax-6-manual-de-taller-22-2048.jpg)

![00 Índice y Prólogo GSN00599-00

D155AX-6 5

l Después que se estiren los cables,

detenga la grúa y compruebe el

estado de la carga amarrada así

como los cables y las almohadillas de

los cables.

l Si la carga se encuentra inestable o

los cables y cadenas están torcidos,

baje la carga y elévela nuevamente.

l No eleve la carga en forma inclinada.

13) Al bajar una carga, observe lo siguiente.

l Al bajar una carga, deténgala

temporalmente a unos 30 cm sobre el

piso y después bájela lentamente.

l Compruebe que la carga está estable

y después desmonte las eslingas.

l Elimine las torceduras y suciedad de

los cables y cadenas empleados

como eslingas y colóquelas en los

lugares especificados.

5. Precauciones para el uso de grúas móviles

H Anticipadamente, lea con cuidado el

Manual de Operación y Mantenimiento de

la grúa y opere la grúa con seguridad.

6. Precauciones para el uso de grúas puente

¤ Al elevar una pieza pesada (superior a

25 kg), use una grúa, etc. En Desarme y

Ensamblaje, el peso de una pieza

superior a 25 kg está indicado después

de la marca de 0.

1) Antes de comenzar un trabajo, inspeccione

los cables, freno, embrague, controlador,

carriles dispositivos de parada en exceso de

enrollado, prevención de sacudidas

eléctricas disyuntor por fugas a tierra,

dispositivo de prevención contra choques de

la grúa y luz de advertencia de aplicación

energética y comprobaciones de seguridad.

2) Observe las señales para trabajos con

eslingas.

3) Opere el elevador en un lugar seguro.

4) Compruebe las placas indicadoras de

dirección (este, oeste, sur y norte) y las

direcciones de los botones de control

5) No le ponga eslingas a una carga inclinada

No mueva la grúa mientas esté oscilando la

carga sujeta con eslingas.

6) No eleve o descienda una carga mientras la

grúa se encuentre moviéndose en forma

longitudinal o lateral.

7) No arrastre una eslinga

8) Al elevar una carga, deténgase justo al

separarse del suelo para comprobar

seguridad y después ejecute la elevación de

carga.

9) Considere anticipadamente la ruta de

traslado y eleve la carga a una altura

segura.

10) Coloque el interruptor de control en una

posición donde no sea un obstáculo para el

trabajo y el tráfico.

11) Después de operar el elevador, no oscile el

interruptor de control.

12) Recuerde la posición del interruptor principal

para poder desconectar inmediatamente la

energía en una emergencia.

13) Si el elevador se detiene debido a una falla

energética, ponga en OFF el interruptor

energético. Al poner en ON [activar] un

interruptor que había sido desactivado OFF

por el interruptor de prevención de fugas a

tierra, verifique que los dispositivos

relacionados con ese interruptor no se

encuentran en estado de operación.

14) Si aparece un obstáculo alrededor del

elevador, detenga la operación.

15) Después de finalizar el trabajo, detenga el

elevador en la posición especificada y eleve

el gancho por lo menos a 2 m sobre el suelo.

No deje la eslinga instalada en el gancho.

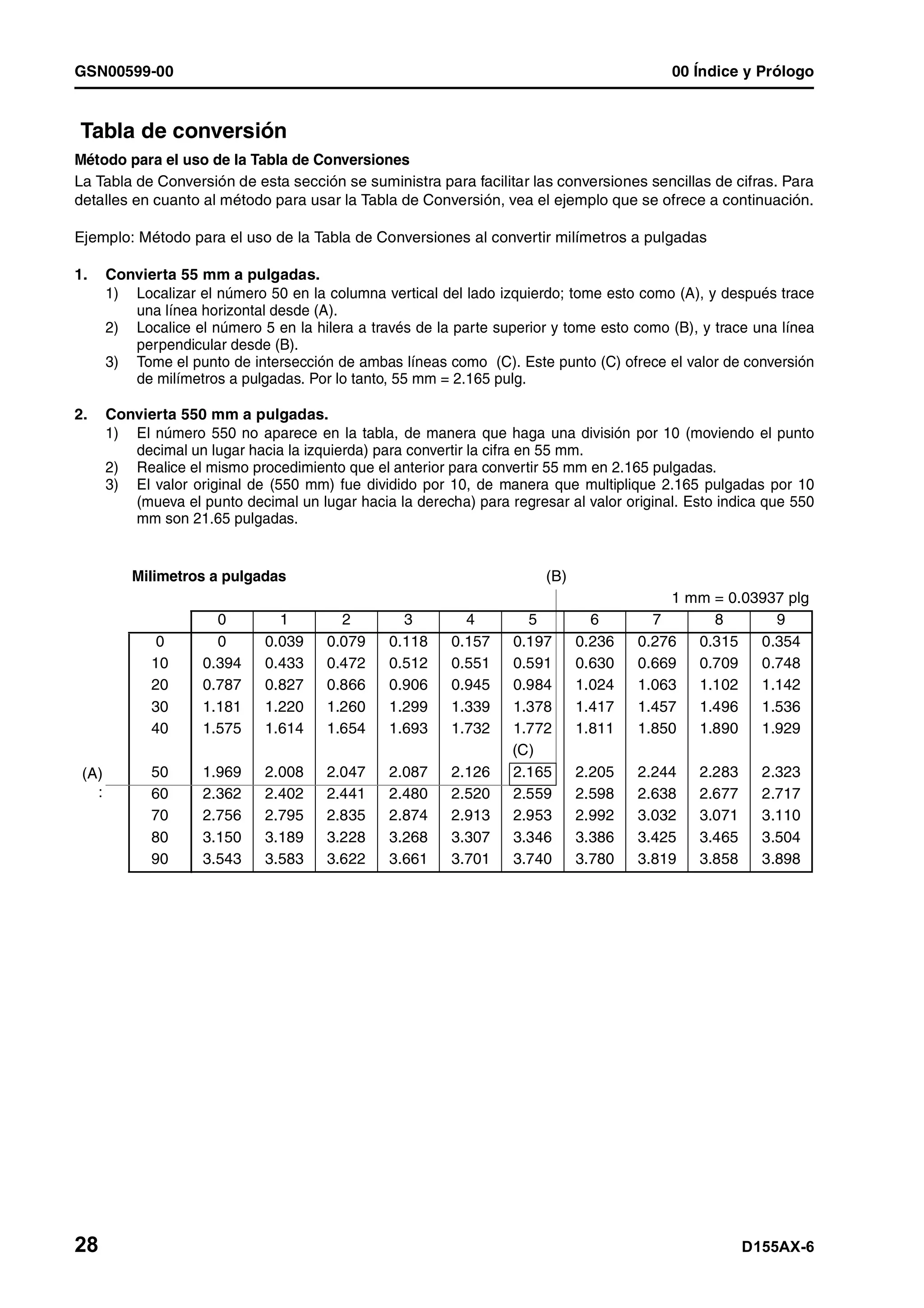

7. Selección de los cables

1) Use los cables de acero adecuados según

el peso de las piezas que hay que levantar,

re firiéndo se a la tabla qu e sigu e a

continuación:

H La carga permitida es la sexta parte

del esfuerzo de rotura del cable en

uso (Coeficiente de seguridad: 6).

Cables de Acero

(Cables de acero Estandar, torcidos en “Z”, sin

galvanizar)

(JIS G3525, No. 6, Tipo 6X37-A)

Diámetro de

cable nominal

Carga permitida

mm kN ton

10 8.8 0.9

12 12.7 1.3

14 17.3 1.7

16 22.6 2.3

18 28.6 2.9

20 35.3 3.6

25 55.3 5.6

30 79.6 8.1

40 141.6 14.4

50 221.6 22.6

60 318.3 32.4](https://image.slidesharecdn.com/d155ax-6-manual-de-taller-150119120700-conversion-gate01/75/D155-ax-6-manual-de-taller-23-2048.jpg)

![GSN00599-00 00 Índice y Prólogo

8 D155AX-6

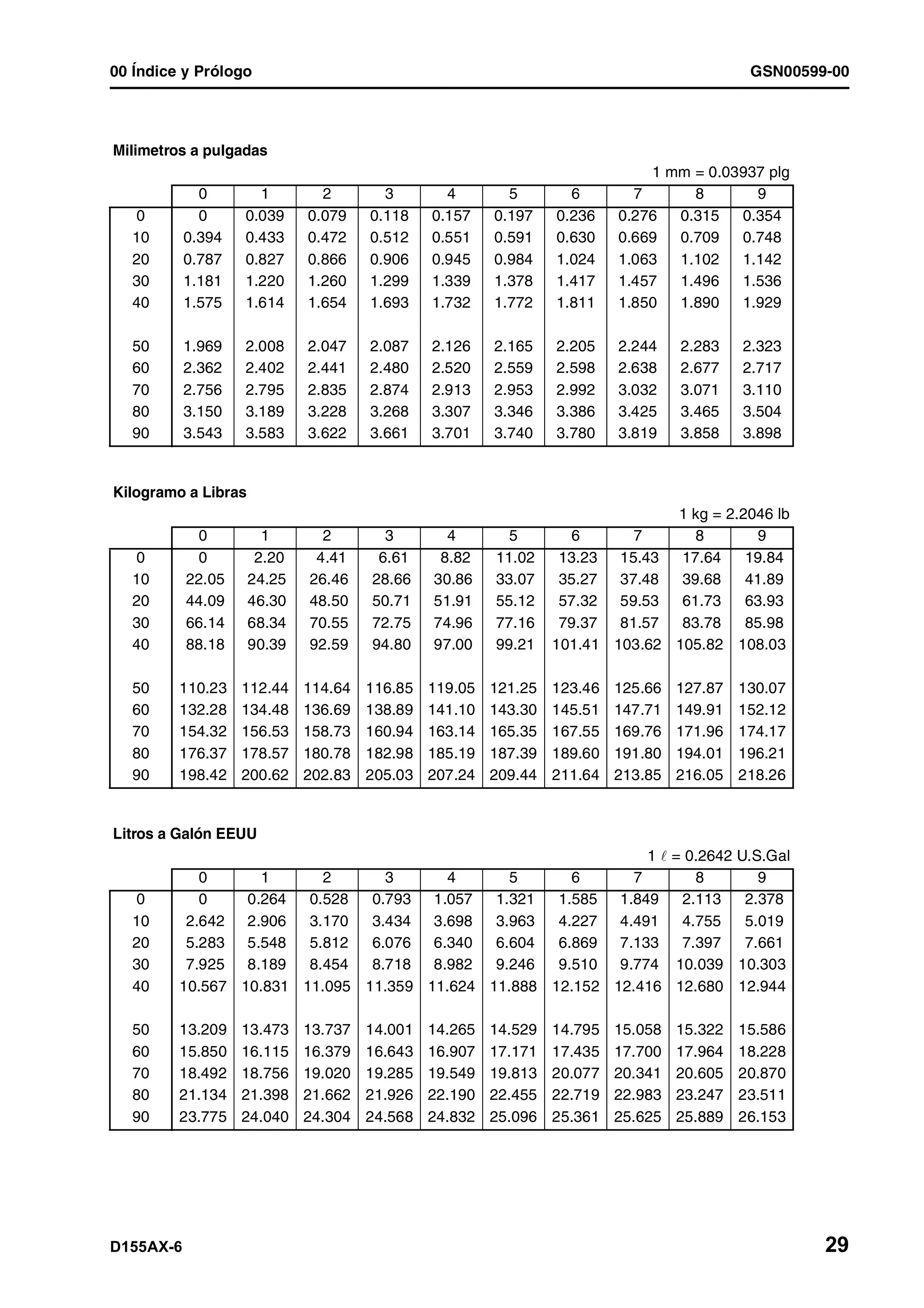

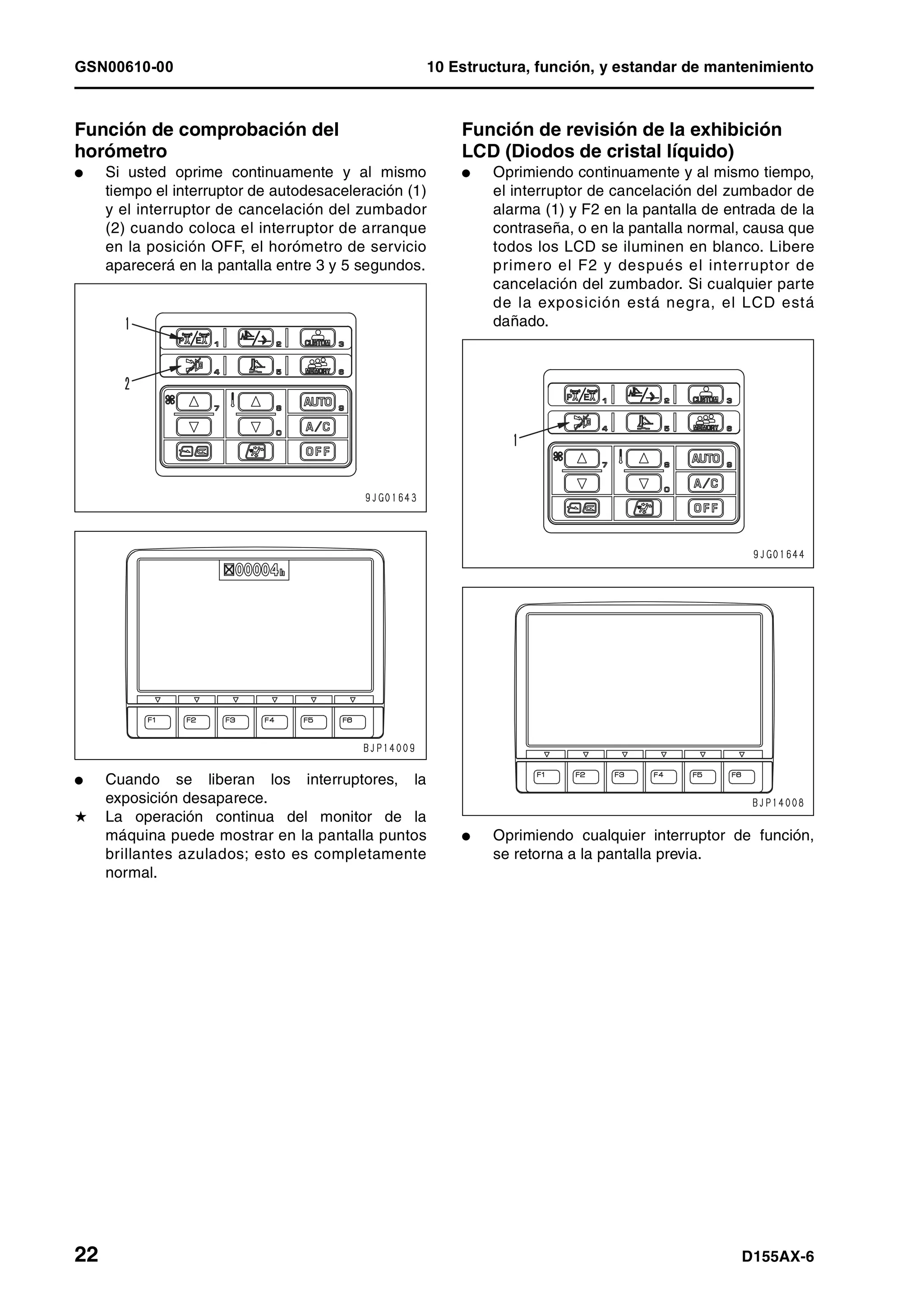

Explicación de términos para normas de mantenimiento 1

Los valores necesarios de las normas de mantenimiento para juzgar productos y partes se describen por

medio de los términos siguientes.

1. Tamaño estándar y tolerancia

l Para ser preciso, el tamaño acabado de

las partes tiene pequeñas diferencias de

una a otra.

l Para especificar un tamaño de acabado,

un tamaño estándar provisional queda

establecido y se indica una diferencia

permisible en ese tamaño.

l El tamaño establecido con carácter

provisional, se denomina “tamaño

estándar” y el régimen de diferencia con

respecto al tamaño estándar se denomina

como “tolerancia”.

l La tolerancia con los símbolos de + ó – es

indicada en el lado derecho del tamaño

estándar.

H La tolerancia puede aparecer indicada en

el texto y en una tabla como [tamaño

estándar (límite superior de tolerancia/

límite inferior de tolerancia)]

Ejemplo) 120 (–0.022/–0.126)

l Generalmente, el tamaño de un agujero y

el tamaño del eje que se va a colocar en

ese eje aparecen indicados con el mismo

tamaño estándar y distintas tolerancias

entre el agujero y el eje. El apriete del

ajuste está determinado por la tolerancia.

l Indicación de tamaño del eje y del agujero

y dibujo de la relación entre ellos.

Ejemplo:

Tamaño estándar Tolerancia

120

–0.022

–0.126

Ejemplo:

Tamaño estándar

Tolerancia

Eje Agujero

60

–0.030

–0.076

+0.046

+0

Tamaño estandar 60

Tolerancia del agujero

(Superior) : +0.046

Tolerancia del eje

(Superior) : -0.030

Tolerancia del eje

(Inferior) : -0.076

Holgura Estandar

(Mínimo) : 0.030

Holgura Estandar

(Máximo) : 0.122](https://image.slidesharecdn.com/d155ax-6-manual-de-taller-150119120700-conversion-gate01/75/D155-ax-6-manual-de-taller-26-2048.jpg)

![GSN00599-00 00 Índice y Prólogo

12 D155AX-6

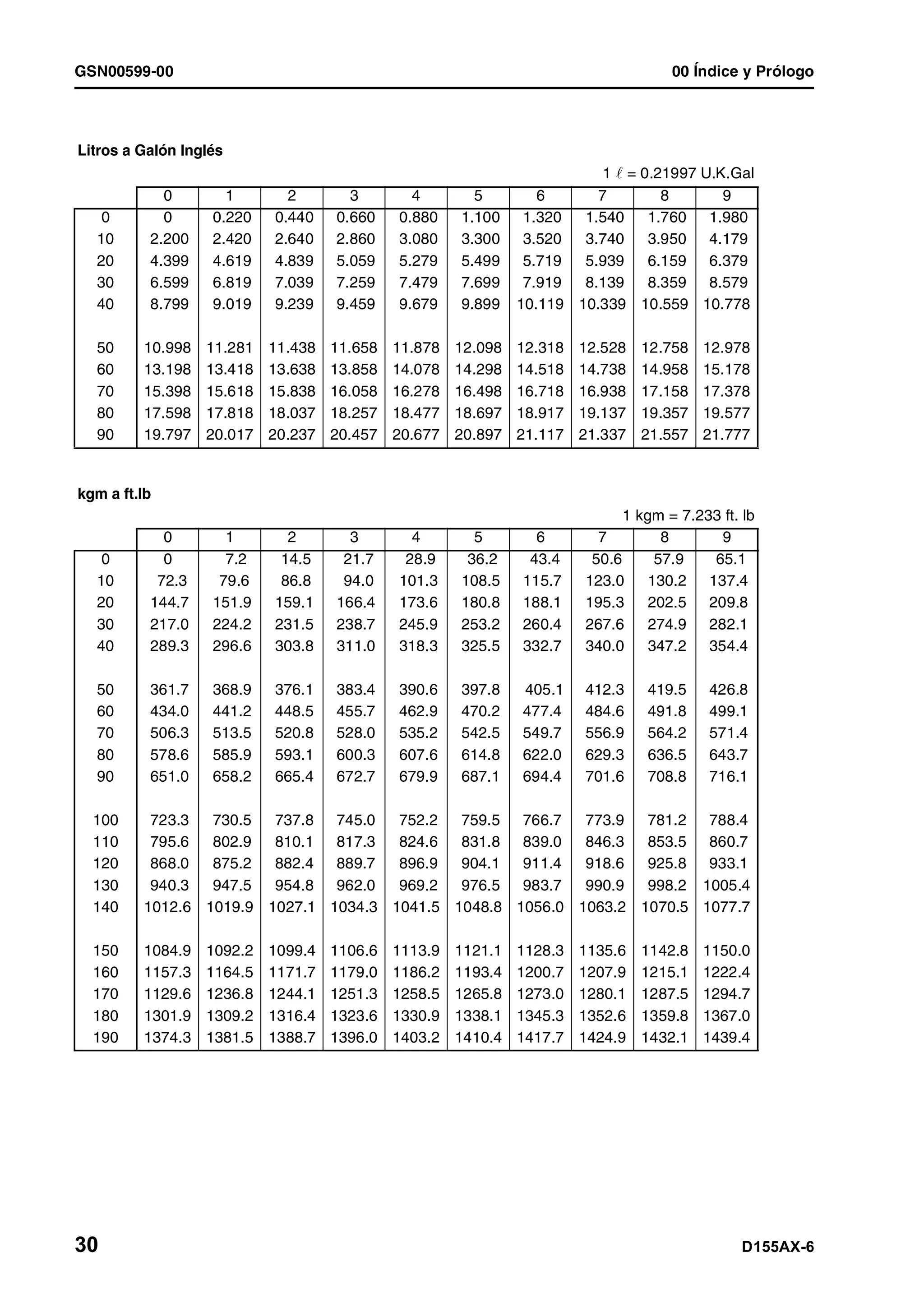

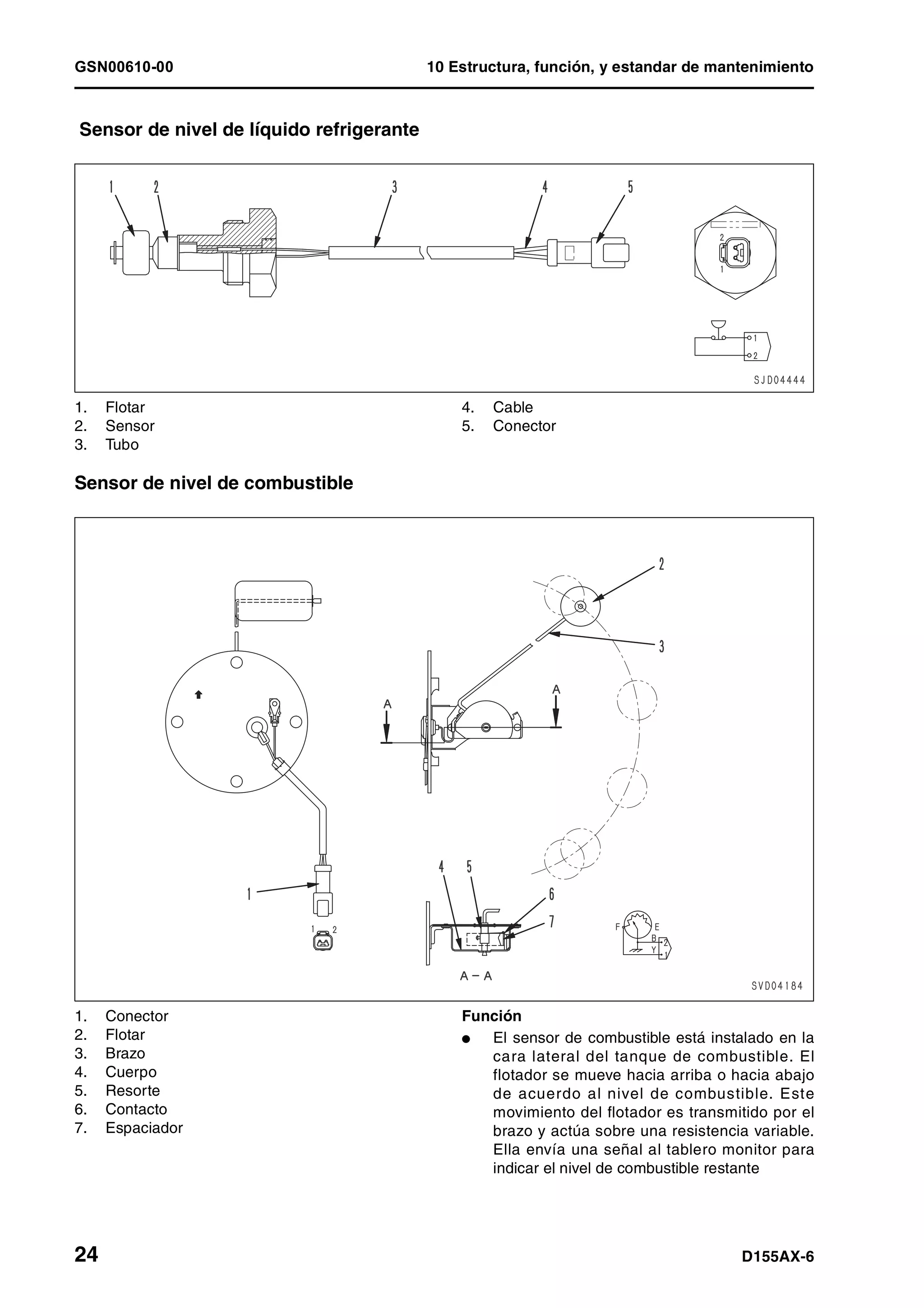

3. Separar, instalar y secar los conectores y

arneses de conductores

1) Desconexión de conectores

1] Sujete los conectores al

desconectarlos.

Al desconectar los conectores, sujete

los conectores. Para los conectores

sujetos mediante un tornillo, afloje

totalmente el tornillo y después sujete

el conector macho y hembra, uno en

cada mano, y se páre lo s. Pa ra

conectores con un cierre, oprima el

cierre con el dedo pulgar y separe los

conectores.

H Nunca los separe con una mano

2] Al desmontar el conector de una

presilla:

l Los dos conectores y la presilla

tienen topes que se acoplan uno con

el otro cuando se instala el conector.

l Al desmontar un conector de una

presilla, tire del conector en dirección

paralela a la presilla para remover los

retenes.

H Si el conector está torcido hacia

arriba o abajo, a la izquierda o

de recha , la caja p odr ía

romperse.

3] Acciones a tomar después de

separar los conectores

Después de sepa rar cualquie r

conector, cúbralo con una bolsa de

vinilo para evitar que el polvo,

suciedad, aceite o agua penetren a la

porción de contacto.

H Si la máquina se deja

desarmada durante largo tiempo

es fácil que se produzcan los

contactos incorrectos. Siempre

cubra el conector.

Presione ligera-

mente al remover

Retenedor de cierre

Ambos retenedores](https://image.slidesharecdn.com/d155ax-6-manual-de-taller-150119120700-conversion-gate01/75/D155-ax-6-manual-de-taller-30-2048.jpg)

![00 Índice y Prólogo GSN00599-00

D155AX-6 13

2) Conexión de conectores

1] Revise ocularmente el conector.

Verifique que no haya aceite, suciedad

o agua adherido a las espigas del

conector (porción que hace el contacto)

Verifique que no haya deformación,

contactos defectuosos, corrosión o

daños en las espigas conectoras.

Verifique que no haya daños o rotura en

el exterior del conector.

H Si hay aceite, agua o suciedad

adheridos al conector, haga la

limpieza usando una tela seca. Si

e l agu a ha pe netrado en el

conector, caliente el interior del

a lambrado con u n secad or

teniendo cuidado de no calentarlo

demasiado ya que esto producirá

corto circuitos.

H Si hay algún daño o rotura,

sustituya el conector.

2] Sujete firmemente el conector.

Ponga en línea correctamente la

posición del conector y después

coné ctelos fir memen te. Para

conectores con retenedor de cierre,

empuje el conector hasta que el

retenedor haga sonido en su posición.

3] Corrija cualquier punto sobresaliente

de la funda y cualquier desalinea-

miento del arnés de conductores.

Para conectores dotados de funda o

bota, corrija cualquier punto sobresa-

liente de la funda. Además, si el arnés

de conductores está mal alineado, o si

las presillas están fuera de posición,

haga el ajuste necesario para ponerlo

en posición correcta.

H Si el conector no se puede corregir

fácilmente, d esmonte la

abrazadera y ajuste la posición.

l Si se ha desmontado la abrazade-

ra del conector, esté seguro de

volverlo a poner en su posición

original. Igualmente compruebe

que no haya abrazaderas sueltas.

3) Conexión de conectores DT

En vista de que los conectores de los tipos

DT-8 pasadores y DT-12 pasadores tienen 2

cierres respectivamente, empújelos hasta

que hagan el sonido de clic 2 veces.

1.Conector macho

2. Conector hembra

l Estado normal de cierre (Horizontal): a,

b, d

l Estado de cierre incompleto (Diagonal):

c

Hace sonido al encajar

en su posición](https://image.slidesharecdn.com/d155ax-6-manual-de-taller-150119120700-conversion-gate01/75/D155-ax-6-manual-de-taller-31-2048.jpg)

![GSN00599-00 00 Índice y Prólogo

14 D155AX-6

4) Secado de arneses de conductores

Si hay algo de aceite o suciedad en el

arnés de conductores, límpielo con una

tela seca. Evite lavarlos con agua o usar

vapor de agua. Si hay que lavar con agua

el conector, no use agua con alta presión

o vapor directamente sobre el arnés de

conductores. Si el agua penetra al

conector, haga lo siguiente:

1] Desconecte el conector y limpie el

agua con una tela seca.

H Si el conector se seca con aire

comprimido, existe el riesgo que

el aceite en el aire pu eda

provocar un contacto defectuoso;

está diferente del original.

2] Seque el interior del conector usando

un secador.

Si el a gua p en etra d en tro d el

conector use un secador para secar

el conector.

H Se puede emplear el aire

caliente de un secador pero hay

que tener cuidado de no calentar

demasiado el conector o sus

piezas ya que demasiado calor

puede provocar deformación o

daños al conector.

3] Realice una prueba de continuidad

en el conector.

Después de secarlo, deje el arnés de

conductores desconectado y realice

una prueba de continuidad para

verificar si el agua ha provocado

corto circuitos entre las espigas.

H Después de secar totalmente el

conector, sóplelo con restau-

rador de contactos y vuelva a

ensamblar el conector.

Adaptador T](https://image.slidesharecdn.com/d155ax-6-manual-de-taller-150119120700-conversion-gate01/75/D155-ax-6-manual-de-taller-32-2048.jpg)

![00 Índice y Prólogo GSN00599-00

D155AX-6 15

4. Manipulando el controlador

1) El controlador contiene una microcom-

putadora y circuitos electrónicos de control.

Aquí se controlan todos los circuitos

electrónicos de la máquina. Tenga un

cuidado especial al manipular el controlador.

2) No ponga objetos sobre el controlador.

3) Cubra los conectores de control con cinta

adhesiva o una bolsa de vinilo. Nunca toque

con sus manos los contactos de los

conectores.

4) En la temporada de lluvias, no deje el

controlador en un lugar expuesto a las

lluvias.

5) No coloque el controlador sobre aceite,

agua, o tierra o en cualquier lugar caliente,

ni siquiera por un momento. (Colóquela

sobre un estante seco y adecuado).

6) Precauciones al realizar soldadura de arco

Al realizar soldaduras con arco eléctrico

en el cuerpo de la máquina, desconecte

todos los arneses de conductores que

están conectados al controlador. La

conexión a tierra de la soldadura de arco

debe estar lo más cerca posible del punto

que se esté soldando.

5. Aspectos a recordar en la localización de

fallas de los circuitos eléctricos

1) Antes de desconectar o conectar

conectores, siempre ponga en OFF

[desactivar] el suministro eléctrico.

2) Antes de realizar la localización de fallas,

verifique que todos los conectores que estén

relacionados se encuentre debidamente

acoplados.

H Varias veces desconecte y conecte

los conectores relacionados para

efectuar una comprobación.

3) Siempre conecte cualquier conector

desconectado antes de continuar al paso

siguiente.

H Si la energía eléctrica está en ON

[activada] teniendo los conectores

tod avía de scon ectado s, se

producirán exposiciones innecesarias

de anormalidades.

4) Al realizar la localización de fallas en

circuitos (medición de voltajes, resistencias,

continuidad o corriente), mueva varias veces

el alambrado relacionado para comprobar

que no hay cambios en la lectura del

comprobador.

H Si hay algún cambio, hay la

pro ba bilid ad de un con tacto

defectuoso en el circuito.](https://image.slidesharecdn.com/d155ax-6-manual-de-taller-150119120700-conversion-gate01/75/D155-ax-6-manual-de-taller-33-2048.jpg)

![GSN00603-00 10 Estructura, función, y estandar de mantenimiento

16 D155AX-6

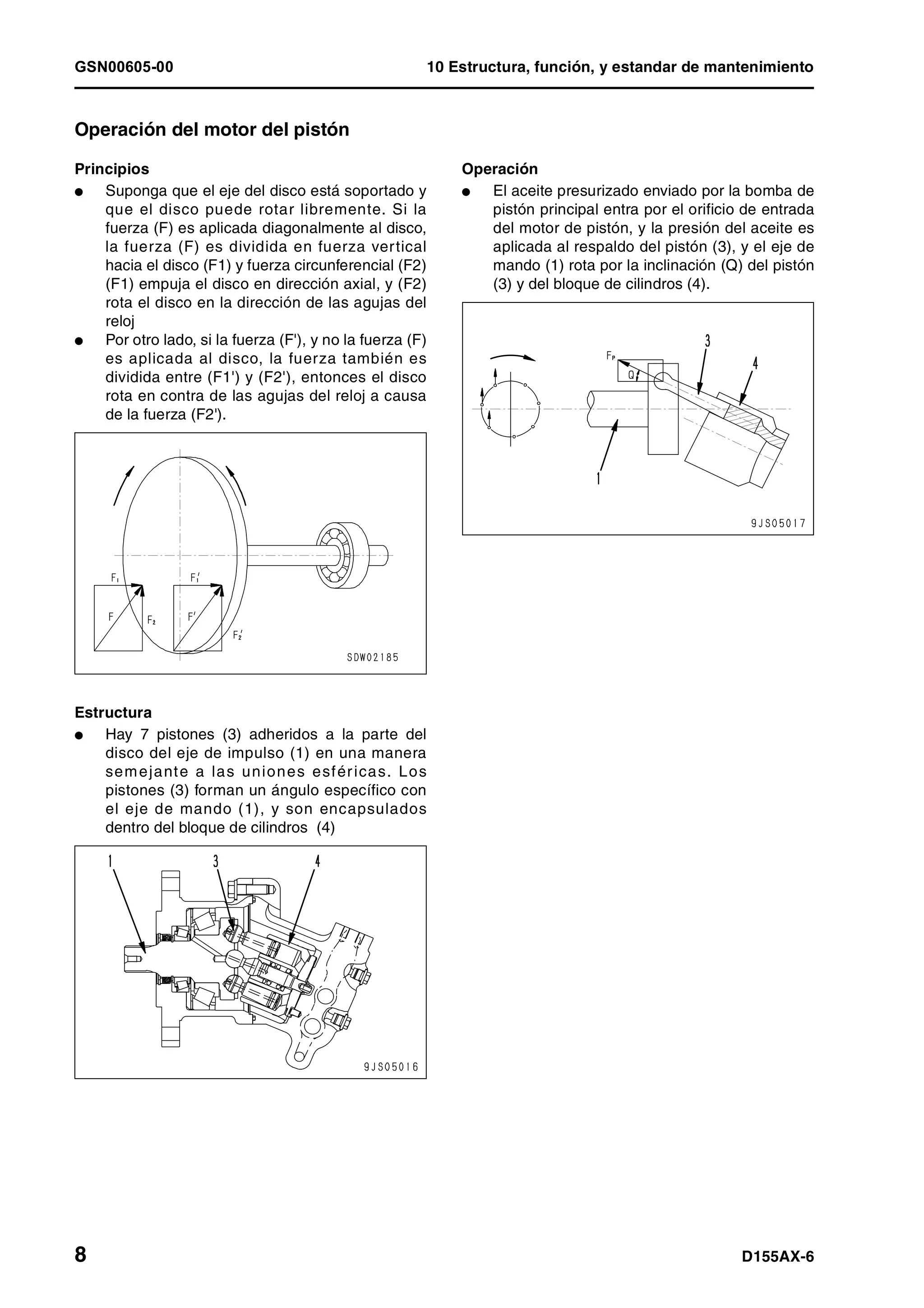

1. Motor hidráulico

Función

l Este motor hidráulico es un motor de pistón

axial de tipo plato oscilante. El convierte la

energía del aceite hidráulico presurizado envi-

ado por la bomba hidráulica en movimiento de

rotación.

Principios de operación

l El aceite enviado desde la bomba hidráulica a

través de la placa válvula (7) hacia el bloque

de cilindros (5). Este aceite puede fluir en un

solo lado de la línea (Y-Y) que conecta el punto

muerto superior y el punto muerto del fondo

del recorrido del pistón (4).

l El aceite enviado a un lado del bloque de cilin-

dros (5) presiona el pistón (4) [4 ó 5 piezas] y

genera la fuerza (F1)[F1 = P x xD2/4].

l Esta fuerza es aplicada a la placa de empuje

(2). A causa de que la placa de empuje (2)

está fija a un ángulo de (a°) grados al eje de

salida (1), la fuerza es dividida en los compo-

nentes (F2) y (F3).

l El componente radial (F3) genera torsión con-

tra la línea (Y-Y) conectando el punto muerto

superior y el punto muerto del (T = F3 x ri).

l La resultante de esta torsión [T = (F3 x ri)]

rota el bloque de cilindros (5) a través de los

pistones.

l Debido a que el bloque de cilindros (5) está

acoplado con el eje de salida mediante unas

ranuras, el eje de salida da vueltas para trans-

mitir la torsión.](https://image.slidesharecdn.com/d155ax-6-manual-de-taller-150119120700-conversion-gate01/75/D155-ax-6-manual-de-taller-82-2048.jpg)

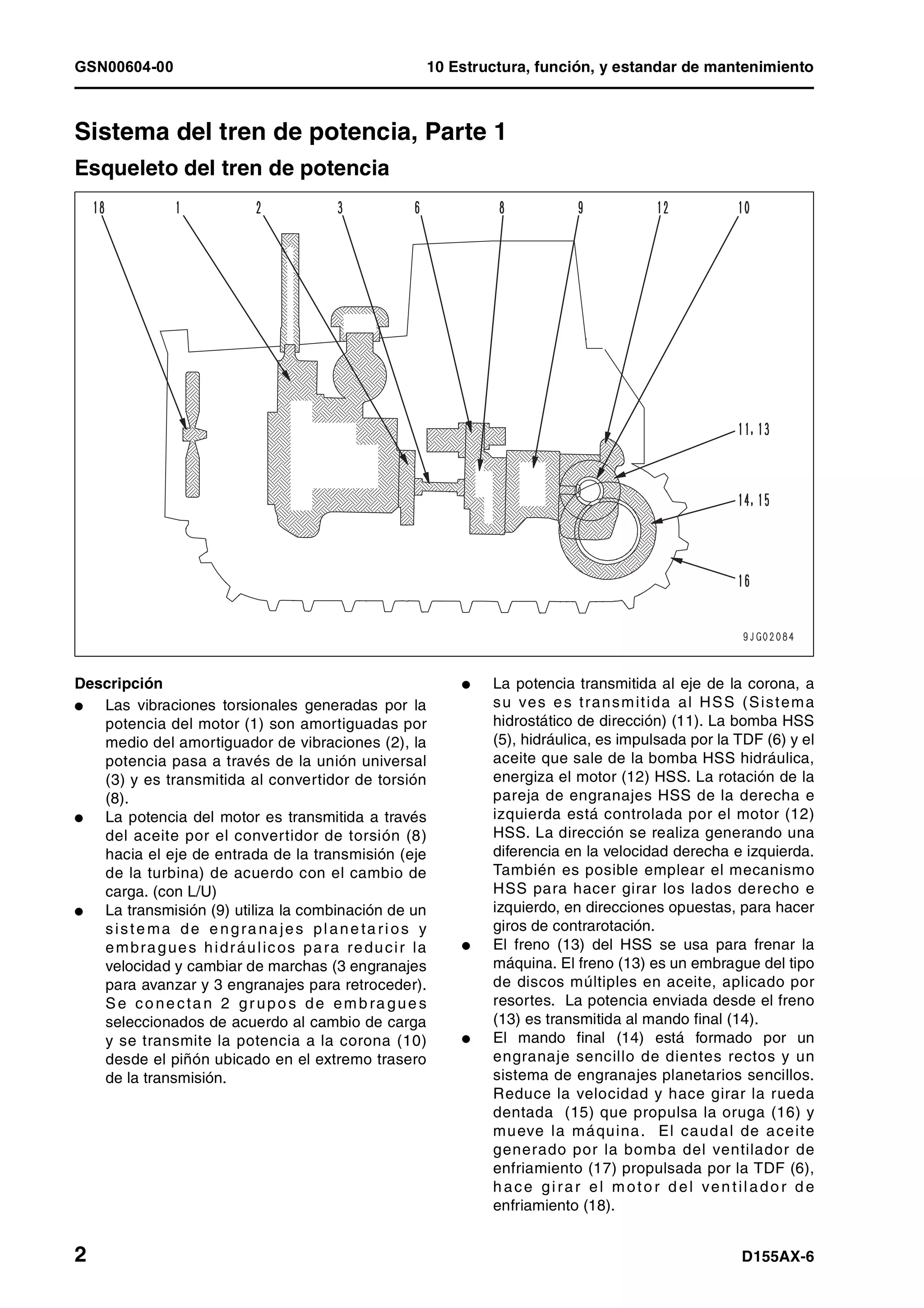

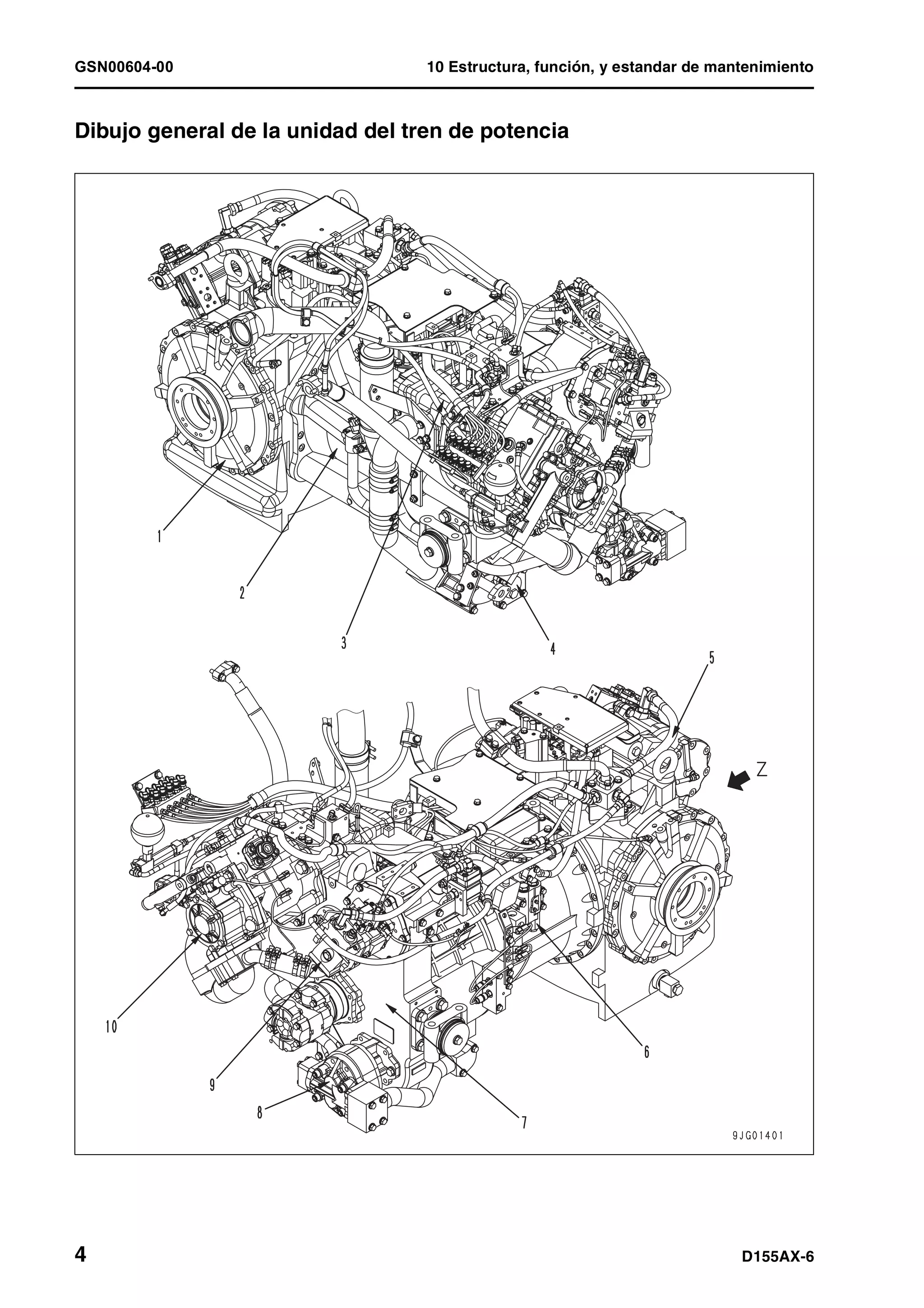

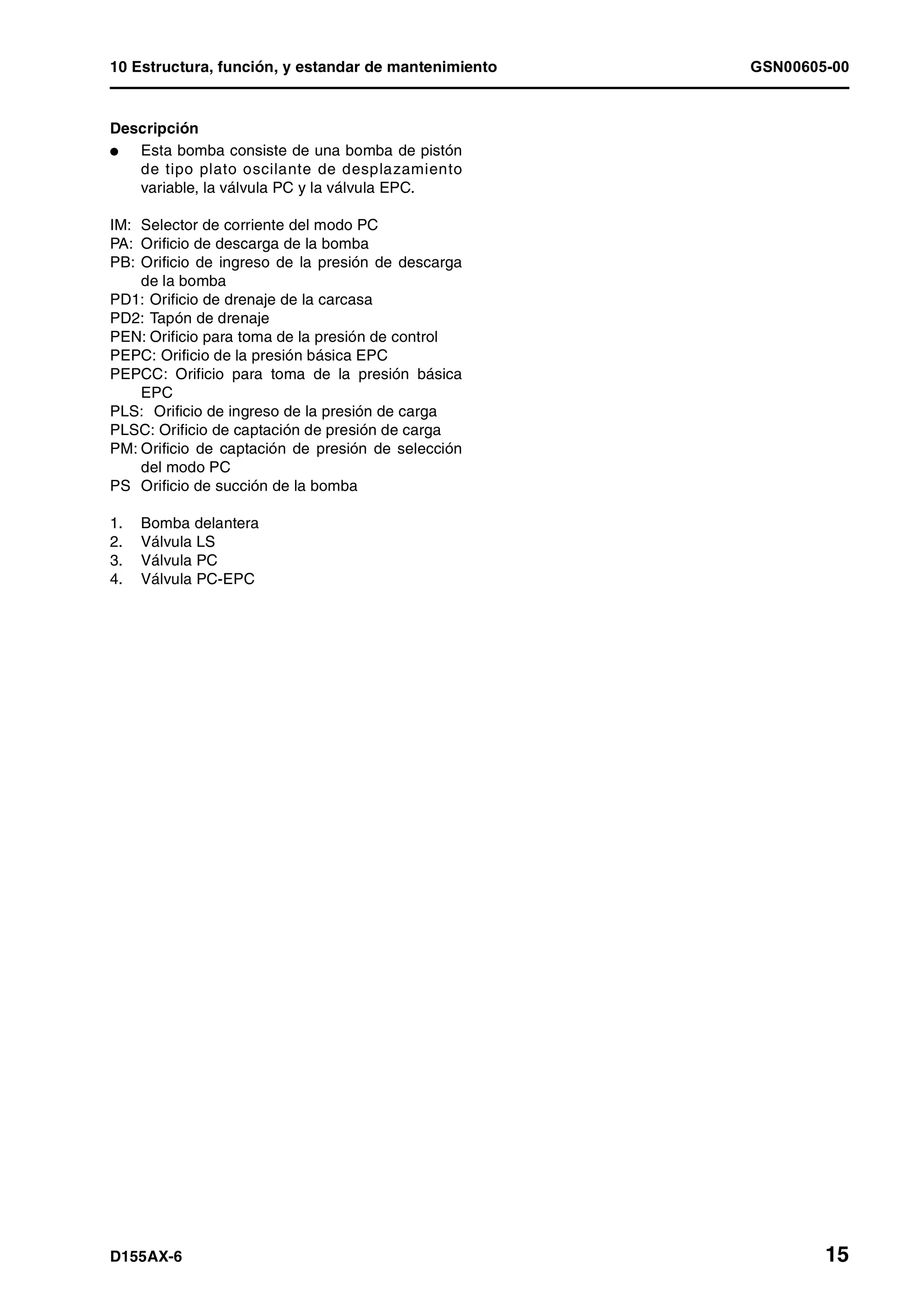

![10 Estructura, función, y estandar de mantenimiento GSN00604-00

D155AX-6 3

1. Motor (SAA6D140E-5)

2. Amortiguador

3. Junta universal

4. Bomba de barrido (SAR(4) 140)

5. Hidráulica, bomba HSS (HPV190)

6. TDF [PTO = Toma de fuerza]

7. Bomba de lubricación del tren de potencia

(SAR(3)100+40)

8. Convertidor de torsión

9. Transmisión

10. Corona

11. Unidad HSS

12. Motor HSS (KMF140)

13. Freno

14. Mando final

15. Rueda motríz

16. Zapata de la oruga

17. Bomba del ventilador de enfriamiento (LPV45)

18. Motor de ventilador de enfriamiento (LMF65)](https://image.slidesharecdn.com/d155ax-6-manual-de-taller-150119120700-conversion-gate01/75/D155-ax-6-manual-de-taller-89-2048.jpg)

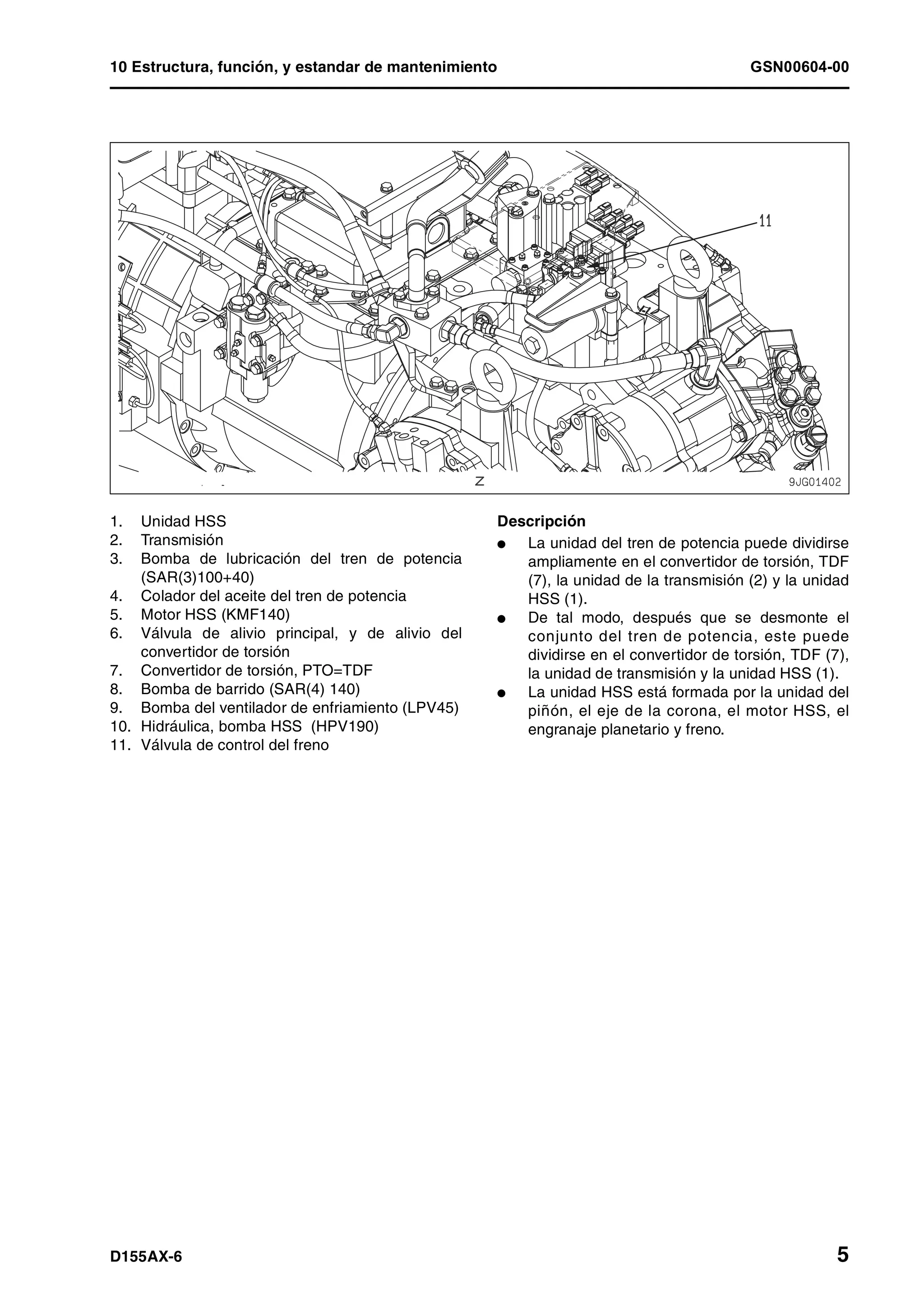

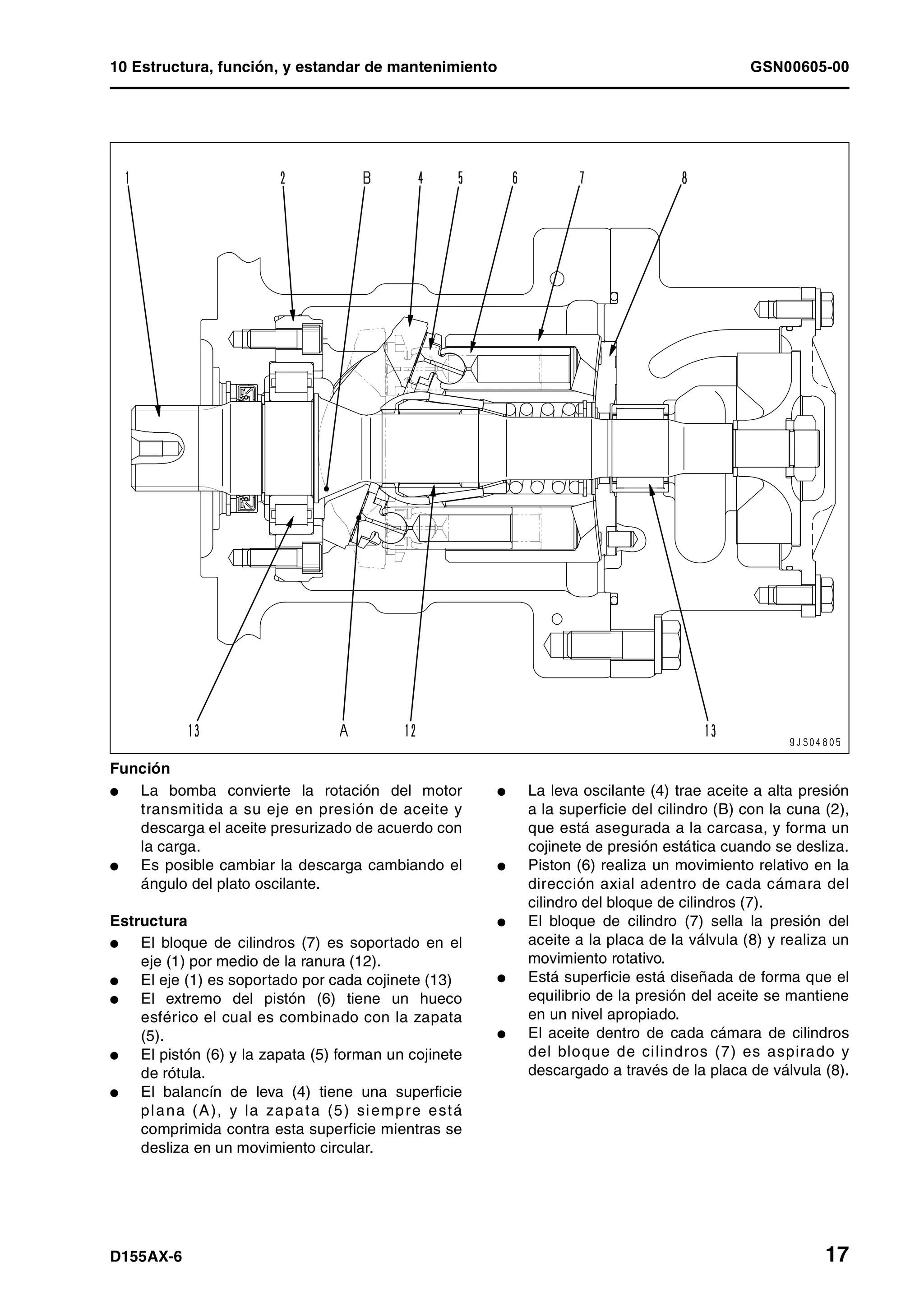

![10 Estructura, función, y estandar de mantenimiento GSN00604-00

D155AX-6 9

1. Respiradero

2. Varilla de medición

3. Tapón de drenaje

4. Eje de salida

5. Volante

6. Cuerpo exterior

7. Acople

8. Junta universal

9. Cubierta

10. Acople de caucho

11. Cuerpo interior

Descripción

l El amortiguador de vibraciones atenúa las

vibraciones ocasionadas por cambios en la

torsión del motor y por la torsión de impacto

generada por una aceleración súbita o al

realizar excavaciones muy duras. De esta

manera, el amortiguador de vibraciones actúa

para proteger el convertidor de torsión, la

transmisión y otras partes del tren de potencia.

l El amortiguador consta de pocos

componentes: emplea un acople de caucho

que absorbe las vibraciones por el efecto

amortiguador del material de caucho.

Operación

l La fuerza motríz del motor pasa a través de la

volante (5) y es transmitida al cuerpo exterior

(6).

La vibración torsional del motor queda

absorbida por el acoplamiento de caucho (10) y

la potencia es transmitida al cuerpo interior

(11). La fuerza pasa a través de la unión

universal [cardan] (8) y es transmitida al

convertidor de torsión y a la transmisión.

Unidad: mm

No. Itemes a comprobar Criterio Solución

12

Separación entre la caja del

volante y la cubierta

Tamaño

estándar

Tolerancia Holgura

estándar

Límite de

holgura

Reemplace

Eje Agujero

511.18

–0.022

–0.092

+0.070

+0.070

0.022 –

0.162

0.2

13

Separación entre el volante y

el amortiguador

466.72

–0.020

–0.083

+0.063

+0.070

0.020 –

0.146

0.2

14

Diámetro exterior de la super-

ficie de contacto del sello de

aceite del acople

Tamaño estándar Tolerancia Límite de reparación

90

–0.087

–0.087

89.8](https://image.slidesharecdn.com/d155ax-6-manual-de-taller-150119120700-conversion-gate01/75/D155-ax-6-manual-de-taller-95-2048.jpg)

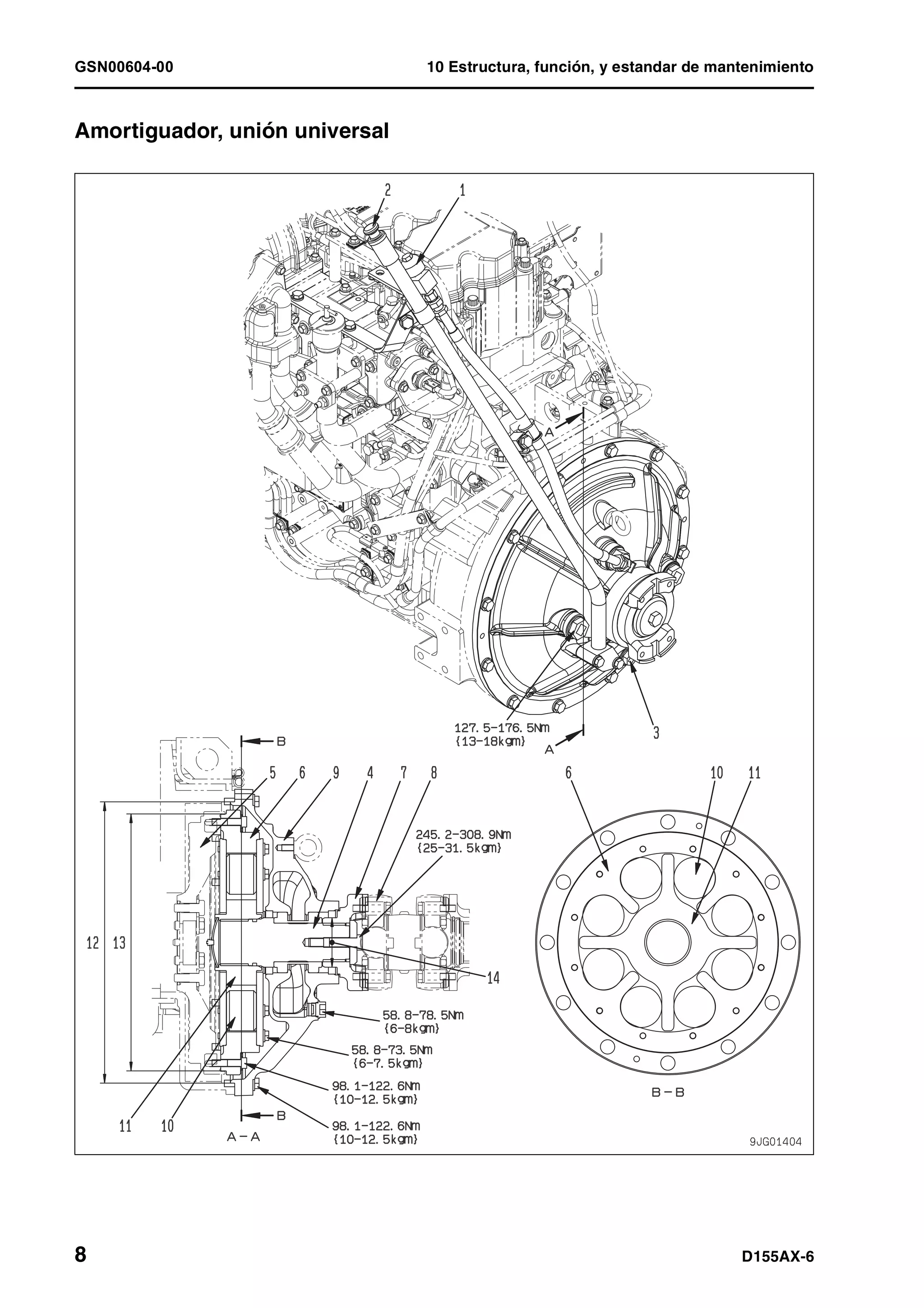

![GSN00604-00 10 Estructura, función, y estandar de mantenimiento

26 D155AX-6

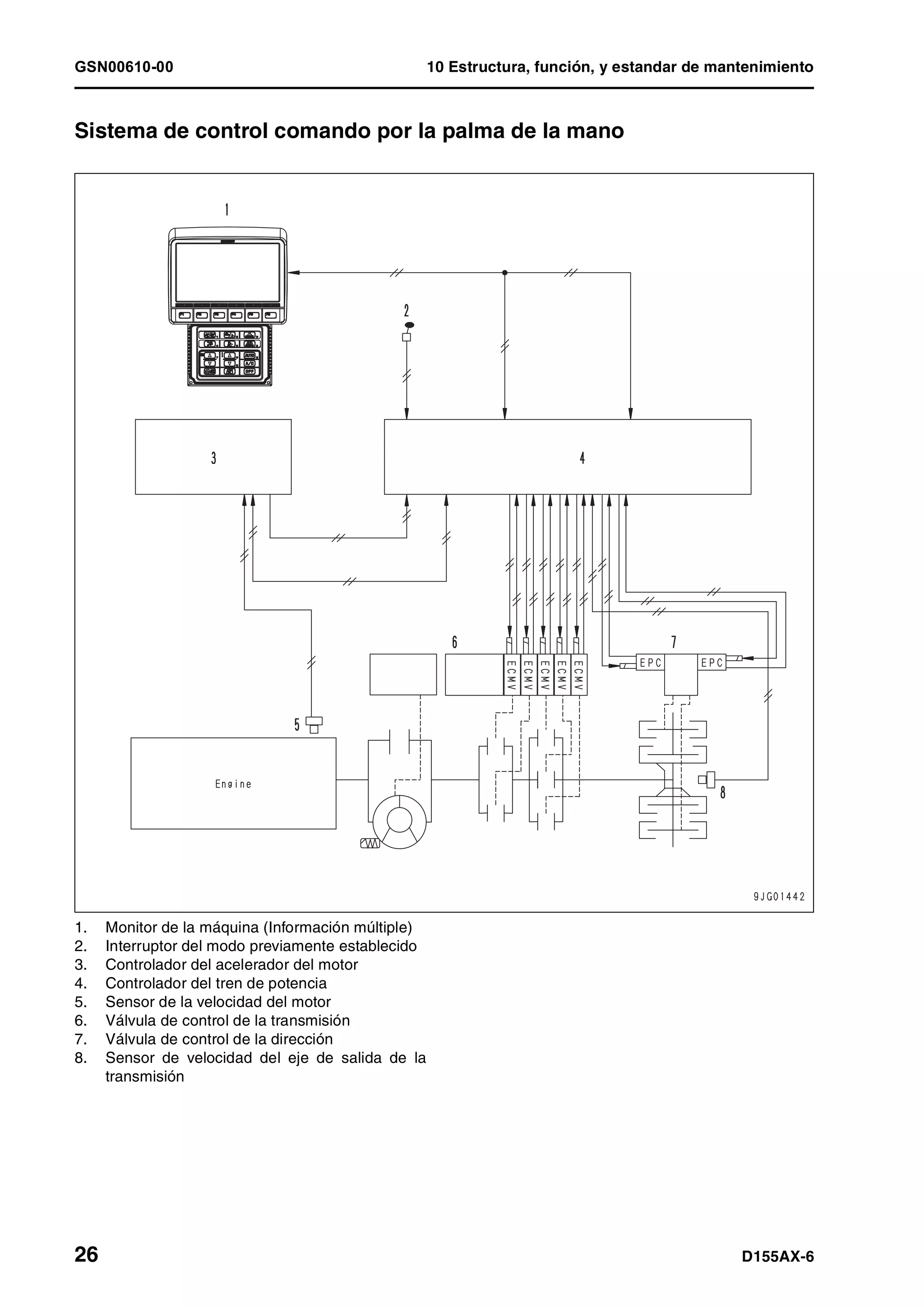

Control de la transmisión 1

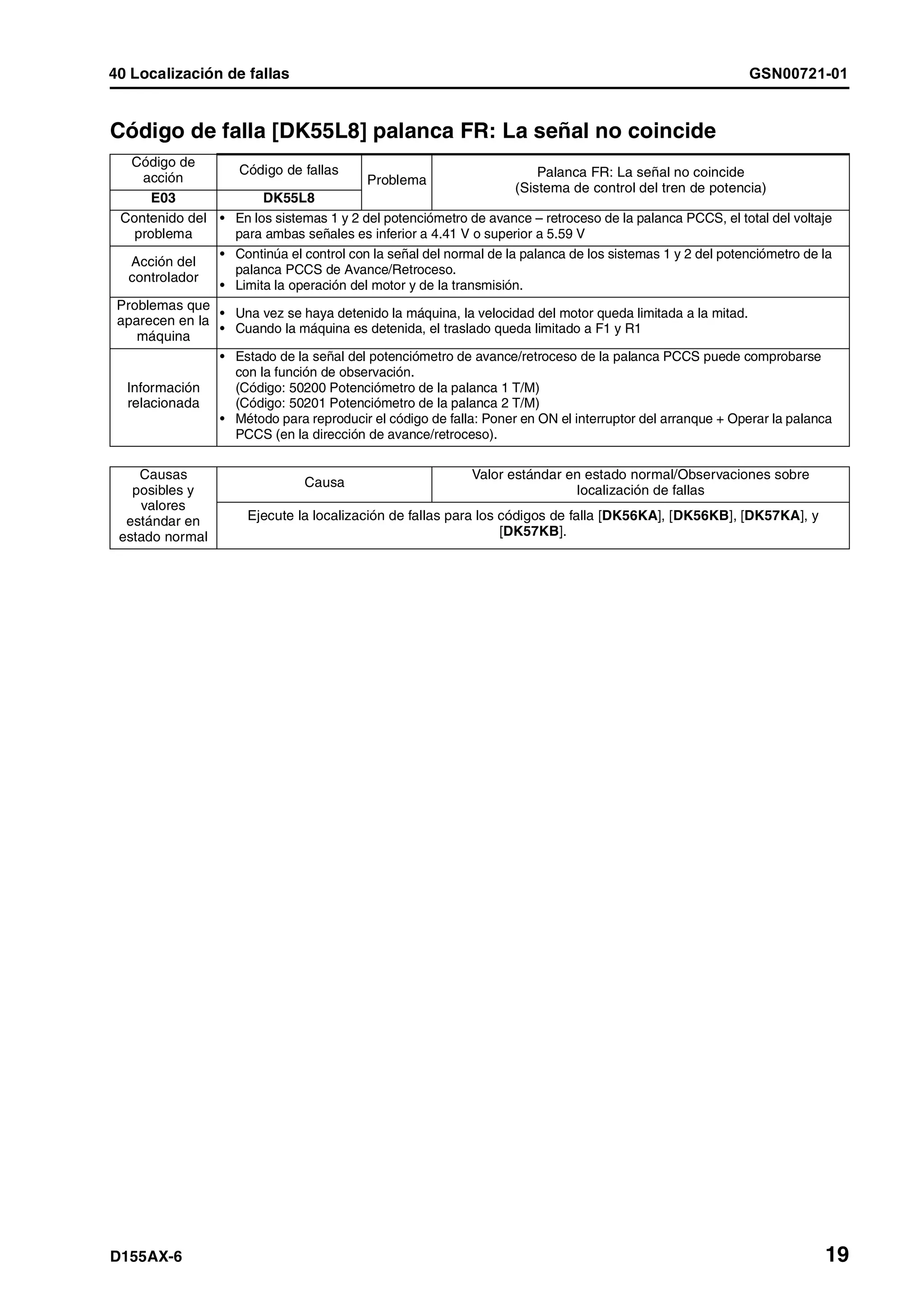

H Para operaciones de dirección de la palanca del Palm Command Steering Control (PCCS), vea Direc-

ción, Control del Freno.

H PCCS: Abreviatura para: Sistema de Control Comandado por la Palma de la Mano

1. Pedal de freno

2. Palanca de bloqueo

3. Palanca PCCS

(Cambiando de Avance-Retroceso)

3A. Interruptor UP [Hacia arriba]

(Se cambia la marcha hacia arriba cada

vez que se oprima el interruptor)

3B. Interruptor DOWN [= Hacia abajo]

(Se cambia la marcha hacia abajo cada

vez que se oprima el interruptor.)

4. Traba neutral de la transmisión

5. Válvula de control de la transmisión

Posición de las palancas

A: Neutral

B: Avance

C: Retroceso

D: OFF

E: Cambio hacia arriba

F: Cambio hacia abajo

G: Libre

H: Traba](https://image.slidesharecdn.com/d155ax-6-manual-de-taller-150119120700-conversion-gate01/75/D155-ax-6-manual-de-taller-112-2048.jpg)

![10 Estructura, función, y estandar de mantenimiento GSN00604-00

D155AX-6 27

Descripción

l La transmisión se controla con la palanca (3)

PCCS

La palanca PCCS se emplea para seleccionar

la dirección de traslado y escoger la marcha.

l Como se emplea un mecanismo de seguridad,

el interruptor por seguridad de neutral de la

transmisión (4) no trabaja y el motor no

arranca a menos que la palanca de traba (2)

esté en la posición LOCK [TRANCADA].](https://image.slidesharecdn.com/d155ax-6-manual-de-taller-150119120700-conversion-gate01/75/D155-ax-6-manual-de-taller-113-2048.jpg)

![10 Estructura, función, y estandar de mantenimiento GSN00604-00

D155AX-6 31

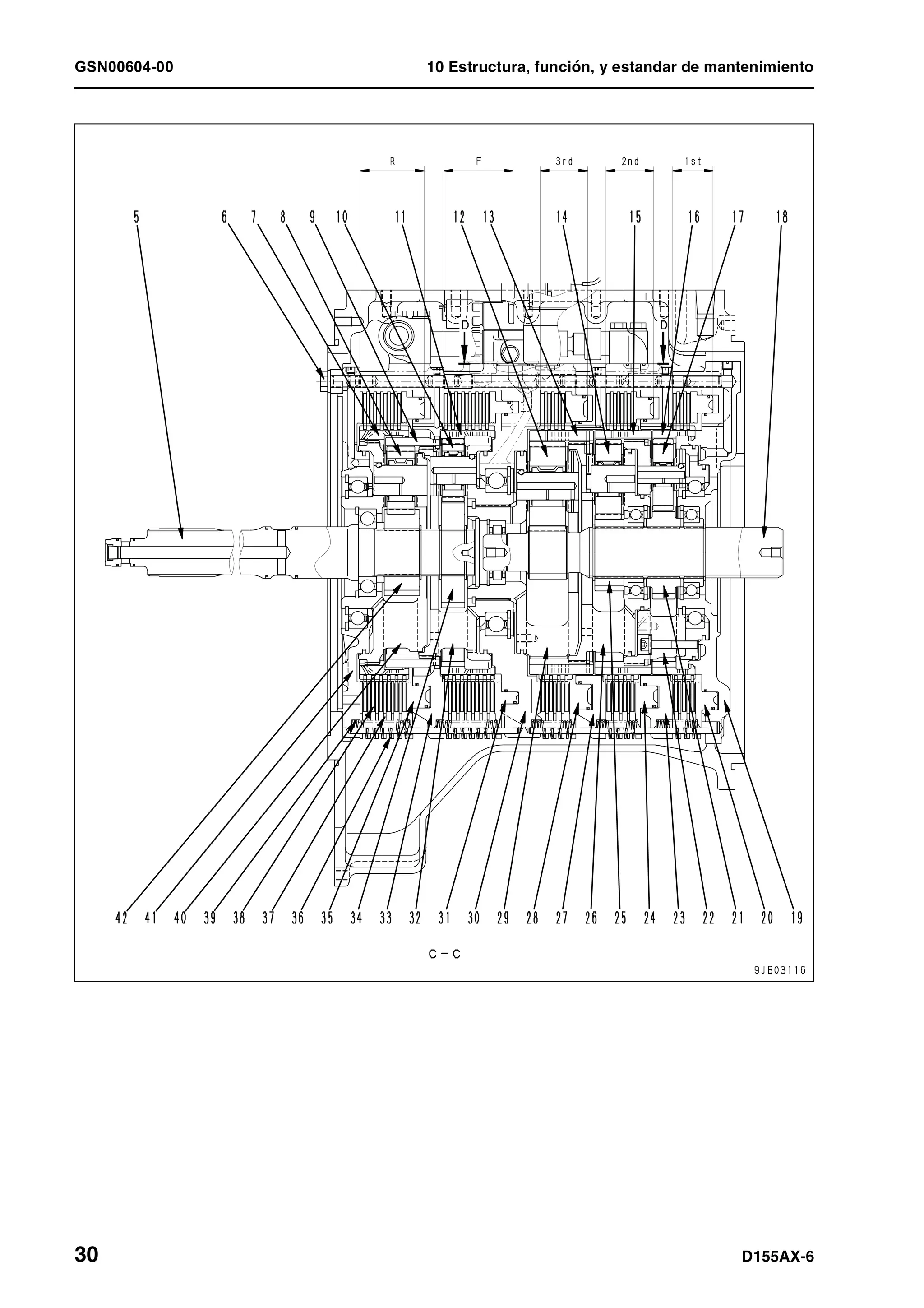

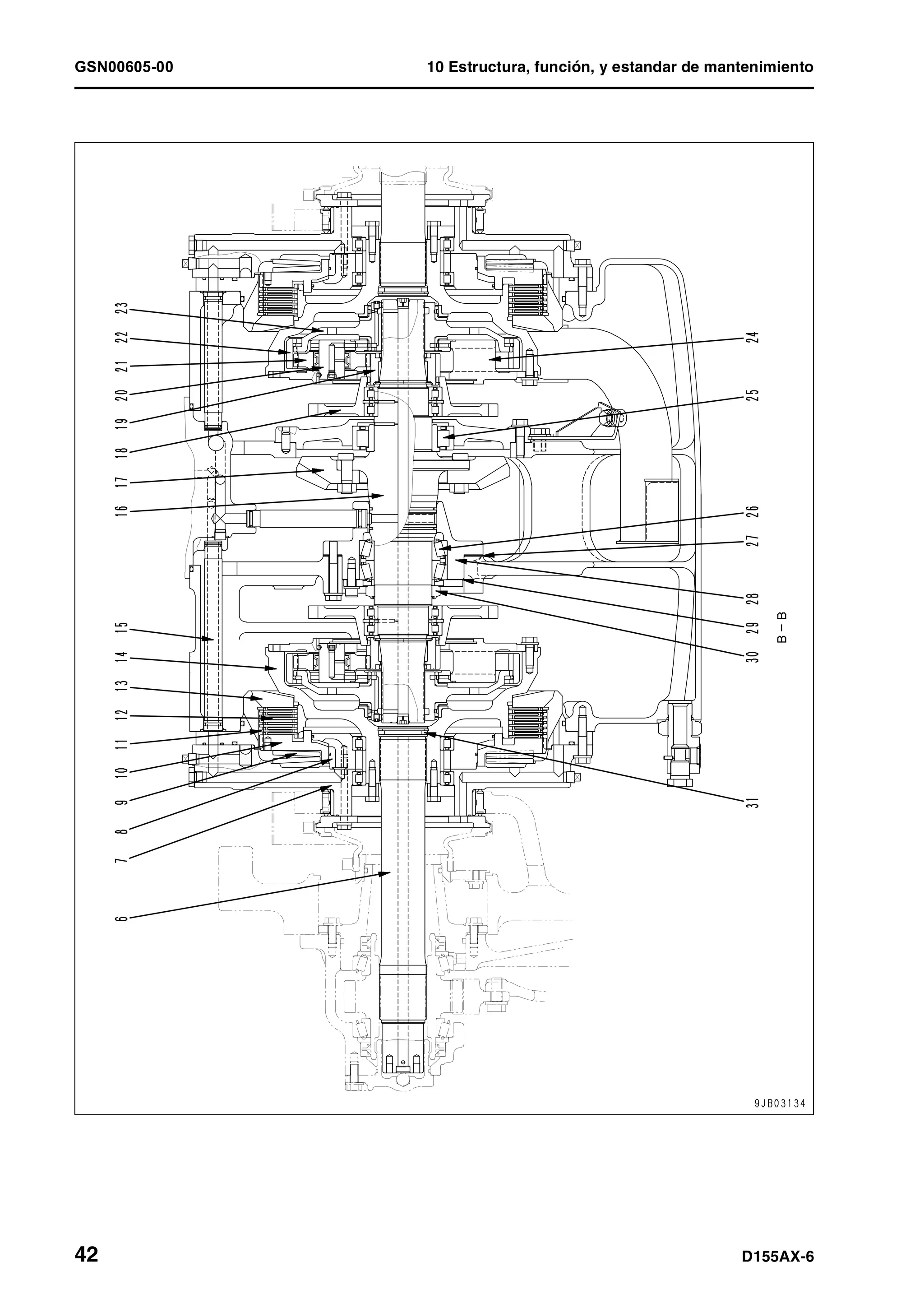

1. ECMV de la transmisión

2. Válvula de alivio principal y válvula de alivio del

convertidor de torsión

3. Caja de la transmisión

4. Camisa

5. Eje de entrada a la transmisión

6. Perno de amarre

7. R aro dentado (cubo)

8. R piñon planetario (número de dientes: 26)

9. Aro dentado R (número de dientes internos: 86)

10. F piñon planetario (número de dientes: 24)

11. Aro dentado F (número de dientes internos: 91)

12. Piñon planetario de 3a. (número de dientes: 35)

13. Aro dentado 3a. (número de dientes internos: 89)

14. Piñón planetario de 2a. (número de dientes: 31)

15. Aro dentado de 2a. (número de dientes internos:

91)

16. Aro dentado de 1a. (número de dientes internos:

91)

17. Piñón planetario de 1a. (número de dientes: 27)

18. Eje de salida de la caja de transmisión

(Engranaje central de 3a.) (número de dientes:

19)

19. Caja del embrague de 1a

20. Pistón de 1a. embrague

21. Engranaje central de 1a. (número de dientes: 37)

22. Portadora de la 1a. marcha

23. Caja del embrague de 2a

24. Pistón del embrague de 2a.

25. Engranaje central de 2a. (número de dientes: 29)

26. Portadora de la 2a. marcha

27. Caja de embrague de 3a.

28. Pistón del embrague de 3a.

29. Portadora de 3a.

30. Caja de embrague de F [avance]

31. Pistón del embrague de avance

32. Portadora de F [avance]

33. Caja del embrague de retroceso

34. Engranaje central de avance (número de dientes:

44)

35. Pistón del embrague R

36. Resorte tipo arandela

37. Plato del embrague

38. Disco del embrague

39. Resorte del pistón

40. Portadora R [retroceso]

41. Caja delantera

42. Engranaje central de retroceso (número de

dientes: 34)

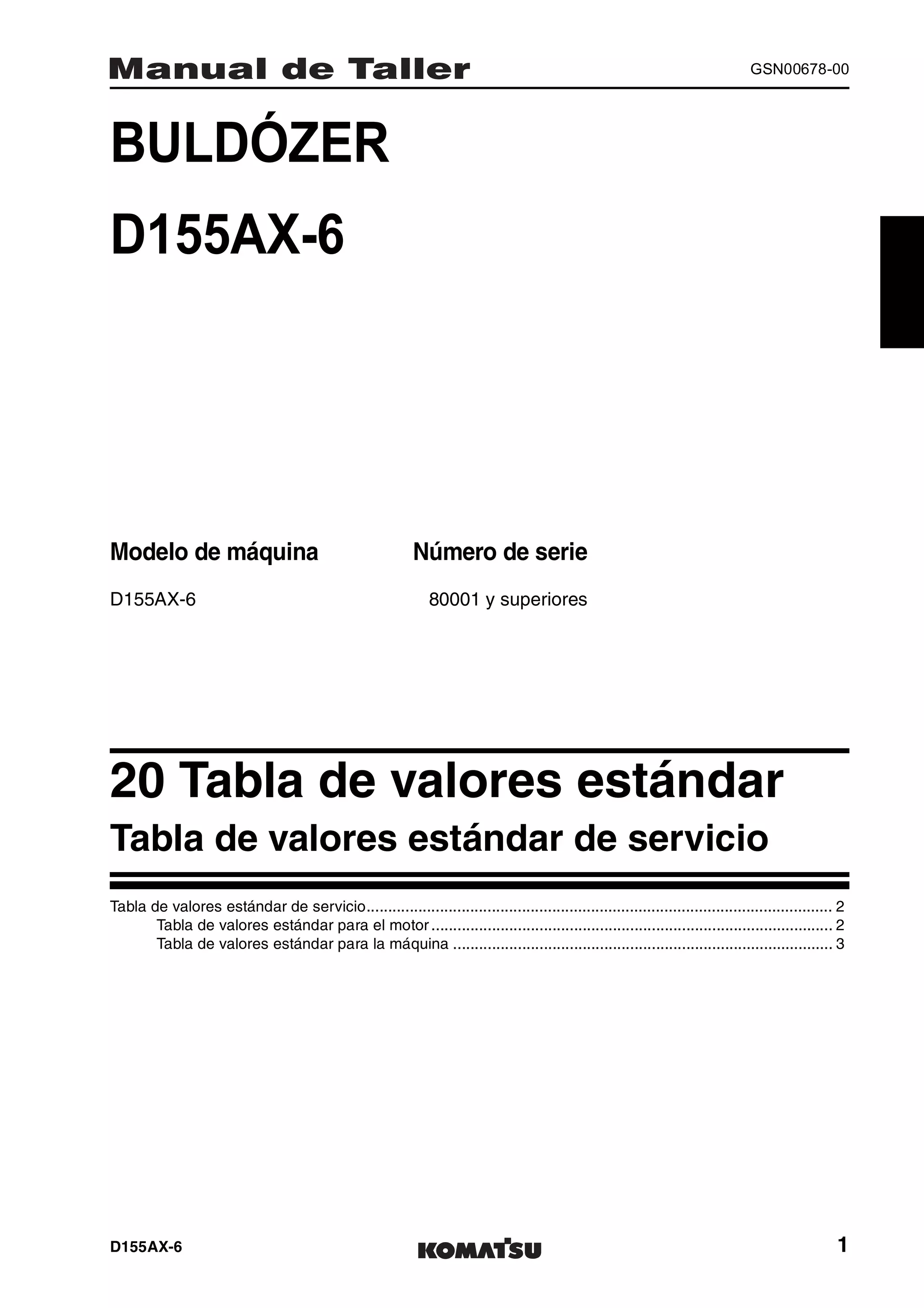

Descripción

l La transmisión adoptada es de "Tres

velocidades hacia adelante y tres velocidades

hacia atrás", la cual consta de un mecanismo

de engranajes planetarios y embragues de

discos.

l Fuera de los 5 juegos de mecanismos de

engranajes planetarios y embragues de

discos, 2 e mbragu es e stán fija do s

hidráulicamente mediante la operación de la

ECMV, para seleccionar la dirección de

rotación y un engranaje de velocidad.

l La transmisión transfiere la fuerza recibida por

el eje de entrada a la transmisión hacia el eje

de salida, mientras cambia los engranajes de

velocidad (avance 1a. a 3a., o reversa 1a. a

3a.) en cualquier combinación de embragues

de avance, o retroceso y de los embragues de

3 velocidades.

Número de platos y discos usados

Combinaciones de embragues del respectivo

engranaje de velocidad y su radio de reducción.

Embrague No.

Número de

platos

Número de

discos

Embrague R 6 6

Embrague F 6 7

Embrague de 3ra 3 4

Embrague de 2da 3 4

Embrague de 1ra 2 3

Velocidad Embragues operados

Relación de

reducción

1a. marcha

de avance

F x 1ra 1.705

2a. marcha

de avance

F x 2da 1.151

3a. marcha

de avance

F x 3ra 0.540

Neutral * —

1o. De retro-

ceso

R x 1a. 1.406

Retroceso

2da

R x 2a. 0.949

Retroceso 3ra R x 3ra 0.445

*: El embrague de la 1a. marcha está lleno con aceite

en baja presión.](https://image.slidesharecdn.com/d155ax-6-manual-de-taller-150119120700-conversion-gate01/75/D155-ax-6-manual-de-taller-117-2048.jpg)

![GSN00604-00 10 Estructura, función, y estandar de mantenimiento

48 D155AX-6

Válvula de alivio de la

lubricación 1

2. Caja de embrague de F [avance]

3. Caja del embrague de retroceso

4. Pistón

A: Desde el enfriador del aceite

B: Drenaje

C: Drenaje

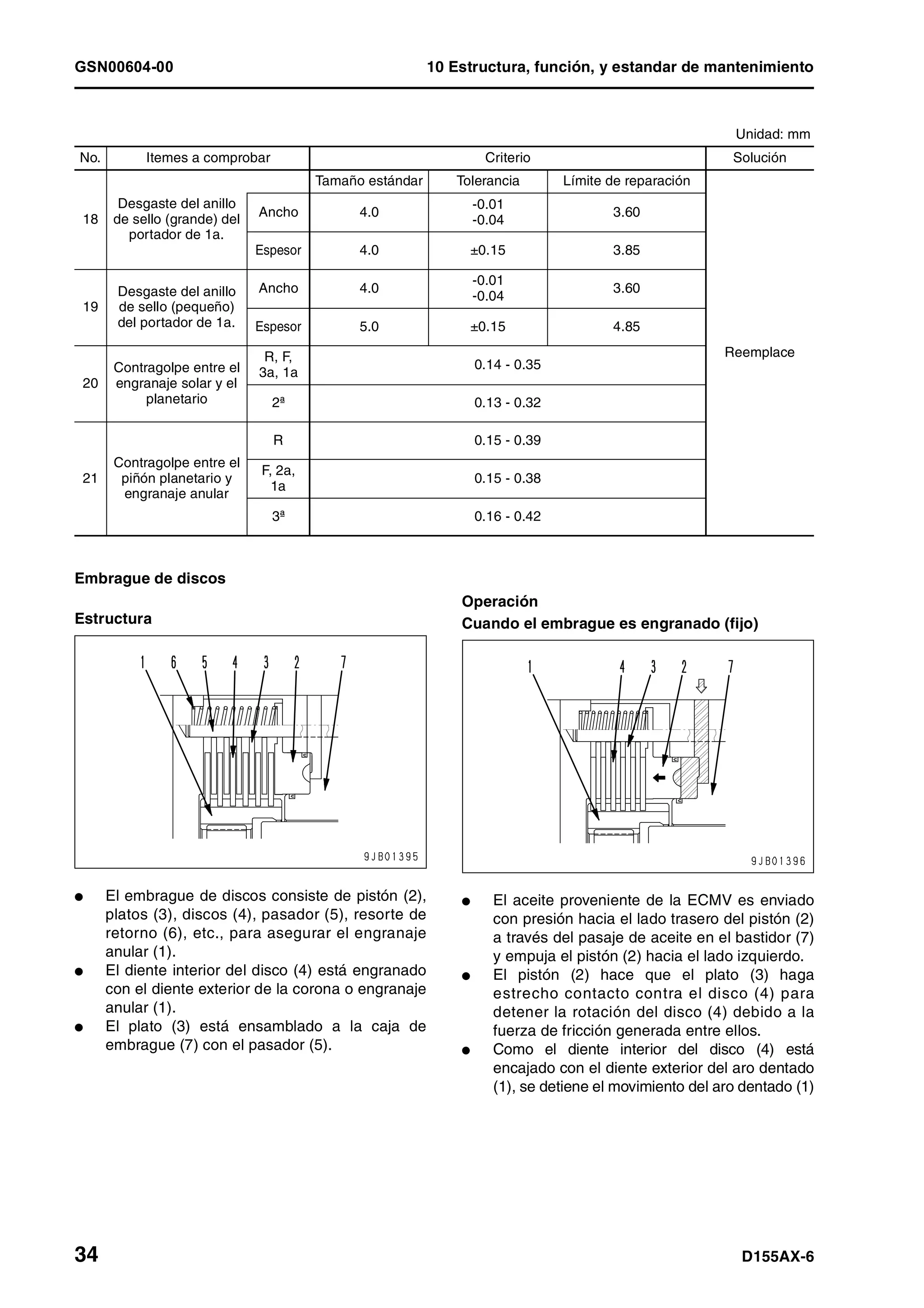

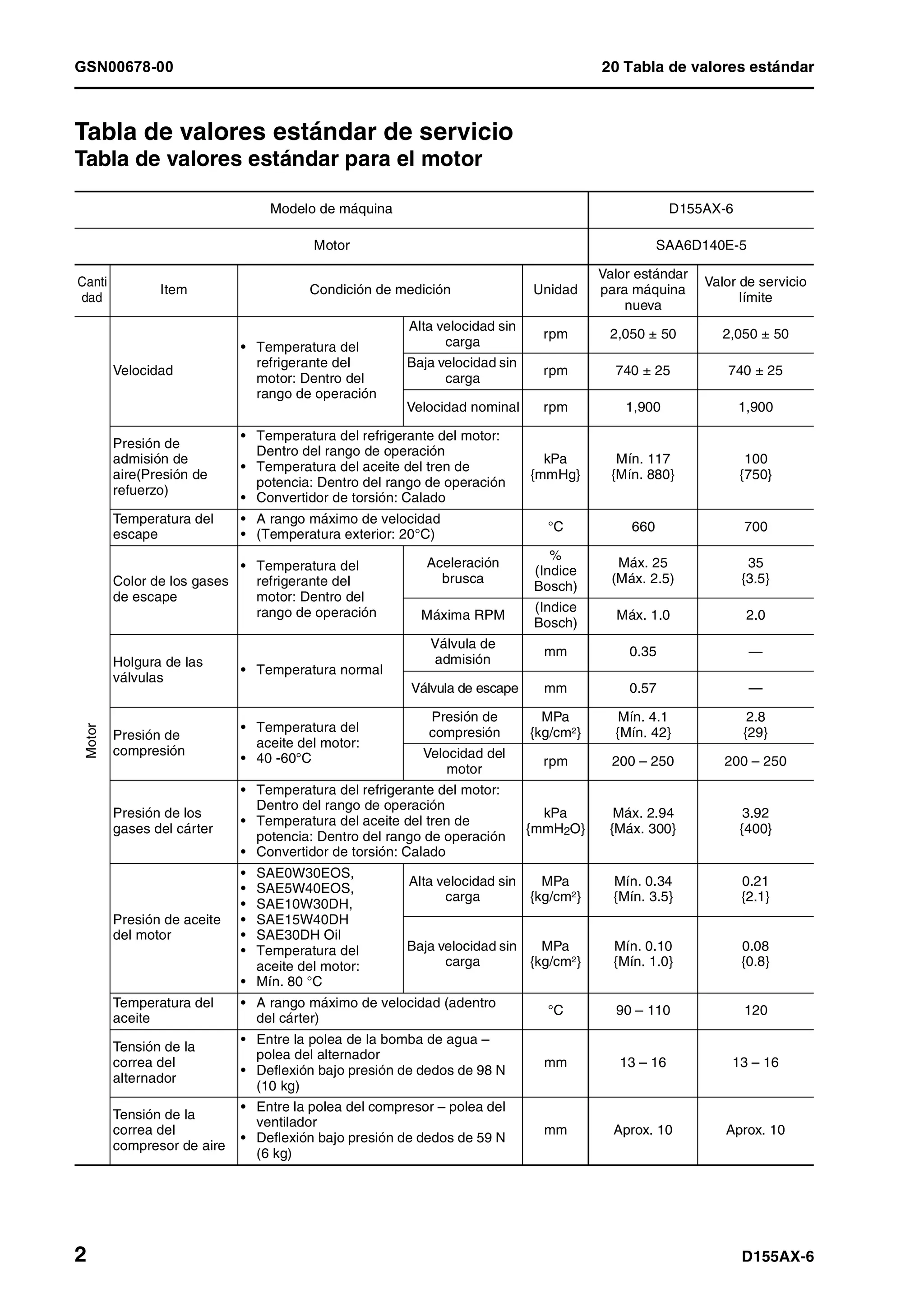

Descripción

l El aceite que sale del convertidor de torsión

pasa a través del enfriador del aceite del tren

de potencia incorporado al tanque inferior del

radiador. Después pasa a través de la válvula

de alivio de lubricación, lubrica la transmisión y

la TDF.

l La válvula de alivio de la lubricación se

encuentra instalada en el lado derecho de la

caja del embrague de avance. Esto mantiene

la presión del aceite de lubricación por debajo

de la presión establecida.

Unidad: mm

No. Itemes a comprobar Criterio Solución

1

Resorte de la válvula de alivio

de lubricación

Tamaño estándar Límite de reparación

Reemplace

Largo libre

Largo de

instalación

Carga de

instalación

Largo libre

Carga de

instalación

26 23.6

12.5 N

{1.27 kg}

25.2

11.9 N

{1.21 kg}

Valor especificado

Presión normal

(MPa {kg/cm2})

0.14 ± 0.05

{1.4 ± 0.5}

Presión inicio de apertura

(MPa{kg/cm2})

0.30 ± 0.03

{3.0 ± 0.3}](https://image.slidesharecdn.com/d155ax-6-manual-de-taller-150119120700-conversion-gate01/75/D155-ax-6-manual-de-taller-134-2048.jpg)

![10 Estructura, función, y estandar de mantenimiento GSN00605-00

D155AX-6 11

2) Válvula de seguridad

(Ambas válvulas de seguridad operadas.)

Función

l Cuando la operación de la dirección pare, la

válvula de compensación cierra los circuitos

de los orificio de entrada y salida del motor.

l Debido a que el motor está rotando por inercia,

la presión en el orificio de salida lateral del

motor es incrementada anormalmente, lo que

posiblemente resultará en daños en el motor o

en la tubería.

l La válvula de seguridad liberará su presión

anormal hacia el lado del orificio de entrada

del motor con el objeto de prevenir daños en el

equipo.

Acción bidireccional

(1) Cuando la presión en la cámara (MB) se ha

elevado (al girar hacia la derecha)

l Cuando se termina la operación de la

dirección, la válvula de retención de la válvula

de compensación cierra el circuito en los

orificios de salida (MB)

l El motor trata de continuar rotando por inercia

recurriendo a la fuerza de inercia, de este

modo la presión en el orificio de salida (MB) es

incrementada.

l A medida que la presión sube por encima del

valor de presión regulado, [Diferencia en áreas

de los círculos (D1) y (D2) x Presión]

comprime el resorte (2).

l La válvula cónica (1) se mueve hacia la

izquierda y el aceite presurizado fluye a la

cámara (MA) del circuito opuesto.](https://image.slidesharecdn.com/d155ax-6-manual-de-taller-150119120700-conversion-gate01/75/D155-ax-6-manual-de-taller-149-2048.jpg)

![GSN00605-00 10 Estructura, función, y estandar de mantenimiento

12 D155AX-6

(2) Cuando se ha elevado la presión en la

cámara (MA) (al girar hacia la izquierda)

l Cuando se termina la operación de la

dirección, la válvula de retención de la válvula

de compensación cierra el circuito en los

orificios de salida (MA) del motor.

l El motor trata de continuar rotando por inercia

recurriendo a la fuerza de inercia, de este

modo la presión en el orificio de salida (MA) es

incrementada.

l A medida que la presión sube y sobrepasa el

valor de la presión regulada, [Diferencia en

áreas de círculos (D1) y (D3) x Presión] se

comprime el resorte (2).

l La válvula cónica (1) se mueve hacia la

izquierda y el aceite presurizado fluye a la

cámara (MB) del circuito opuesto.](https://image.slidesharecdn.com/d155ax-6-manual-de-taller-150119120700-conversion-gate01/75/D155-ax-6-manual-de-taller-150-2048.jpg)

![GSN00605-00 10 Estructura, función, y estandar de mantenimiento

20 D155AX-6

1. Válvula LS

PA: Orificio de la bomba

PDP: Orificio de drenaje

PLP: Orificio de de presión de salida del control LS

PLS: Orificio de entrada de presión LS

PP: Orificio de la bomba

PPL: Orificio de ingreso de la presión de control

PSIG: Orificio de drenaje

1. Camisa

2. Pistón

3. Carrete

4. Resorte

5. Asiento

6. Camisa

7. Tapón

8. Tuerca de seguridad

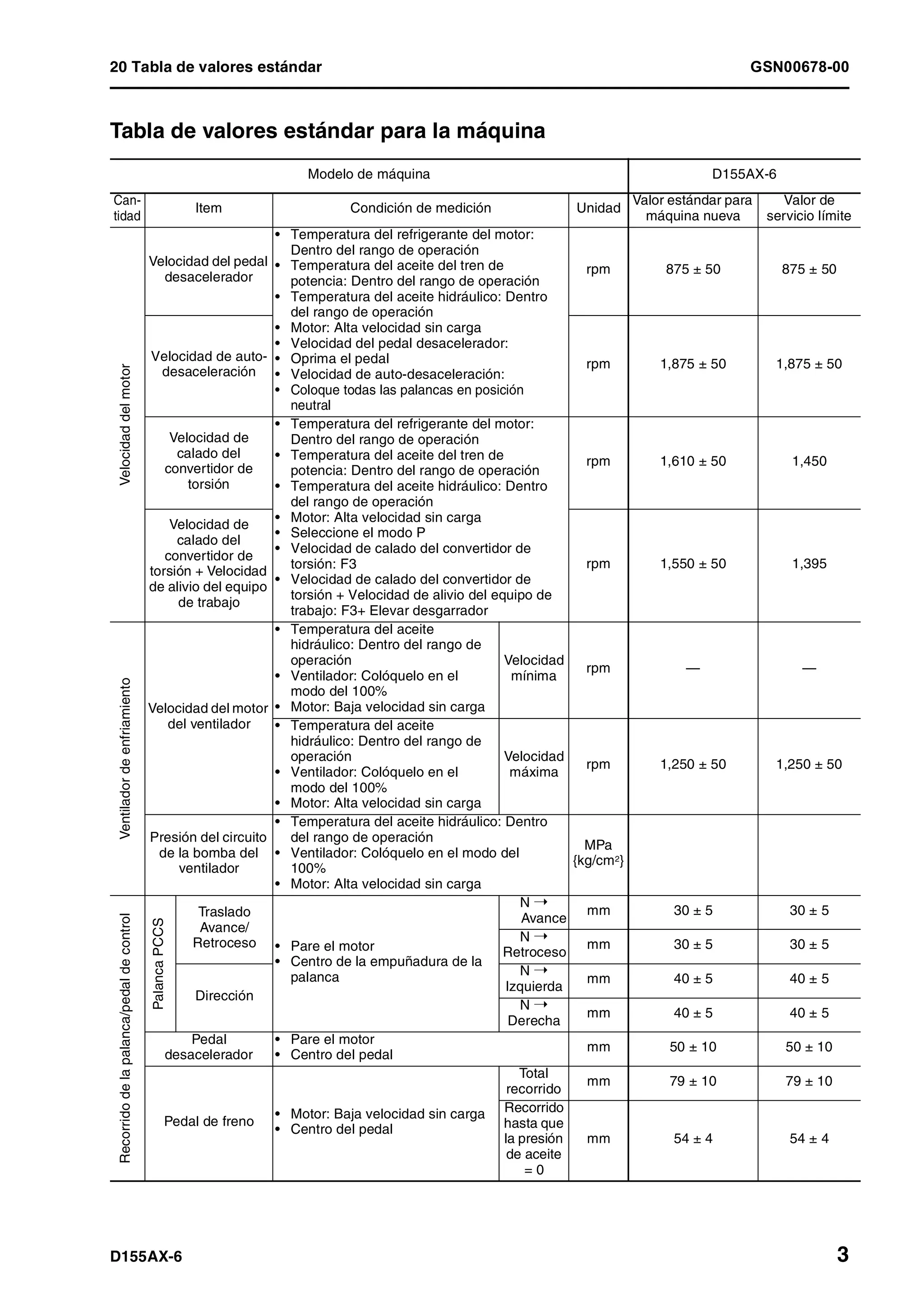

Función

l La válvula "LS" (sensora de carga) detecta la

carga y controla la entrega.

l Esta válvula controla la entrega de la bomba

(Q) de acuerdo a la presión diferencial

( PLS) [ = (PP – PLS)] (llamada presión

diferencial LS) entre la presión de descarga

de la bomba (PP) y la presión del orificio de

salida de la válvula de control (PLS).

l La presión de descarga de la bomba (PP), la

pre sió n (PLS) (llamad a presión L S)

provenientes de la salida válvula de control,

entran a esta válvula.

l La interrelación entre la presión diferencial

( PLS) [ = (PP) – (PLS)], la diferencia entre la

presión de descarga de la bomba (PP) y la

presión LS (PLS), y la entrega (Q) están

mostradas en el diagrama.

DescargadelabombaQ

Presión diferencial LS](https://image.slidesharecdn.com/d155ax-6-manual-de-taller-150119120700-conversion-gate01/75/D155-ax-6-manual-de-taller-158-2048.jpg)

![GSN00605-00 10 Estructura, función, y estandar de mantenimiento

22 D155AX-6

2) Acción para la dirección de cómo llevar al máximo la descarga de la bomba

l Cuando la diferencia entre la presión (PP) de

descarga de la bomba y la presión (PLS) de la

válvula LS, en otras palabras, el diferencial de

presión ( PLS) de LS se hace inferior [por

ejemplo, cuando el área de la abertura de la

válvula de control aumenta y desciende la

presión (PP) de la bomba] el carrete (6) es

empujado hacia la izquierda por la fuerza

combinada de la presión (PLS) de LS y la

fuerza del resorte (4).

l Cuando el carrete (6) se mueve, los orificios

(D) y (E) se unen y quedan conectados a la

válvula PC.

l La válvula PC está conectada al orificio de

drenaje, de manera que la presión a través de

los circuitos (D) y (K) se vuelve la presión de

drenaje (PT). (La operación de la válvula PC

se explica más adelante).

l La presión en el extremo de diámetro grande

del servopistón (10) se vuelve la presión de

drenaje (PT), y la presión de descarga de la

bomba (PP) entra siempre por el orificio (J) del

extremo de diámetro pequeño, por lo tanto, el

servopistón (10) es empujado hacia la

izquierda y mueve el plato oscilante en la

dirección que hace que la entrega sea mayor.

Válvula

de control

Bomba

Válvula PC

Dirección máxima

Diámetro grande Diámetro pequeño](https://image.slidesharecdn.com/d155ax-6-manual-de-taller-150119120700-conversion-gate01/75/D155-ax-6-manual-de-taller-160-2048.jpg)

![10 Estructura, función, y estandar de mantenimiento GSN00605-00

D155AX-6 23

3) Acción para la dirección de cómo llevar al mínimo la descarga de la bomba

l Cuando el servopistón (10) se mueve hacia la

derecha (en la dirección que hace que la

entrega sea menor), la presión diferencial LS

(( PLS) se vuelve mayor [por ejemplo: cuando

el área de apertura de la válvula de control se

vuelve menor y la presión de descarga de la

bomba (PP) crece], la presión de descarga de

la bomba (PP) y empuja el carrete (6) hacia la

derecha.

l Cuando se mueve el carrete (6), la presión

(PP) de descarga de la bomba fluye desde el

orificio (C) hacia el orificio (D), y desde el

orificio (K) penetra al extremo al pistón con

diámetro grande.

l La presión de descarga de la bomba (PP)

también entra por el extremo de diámetro

pequeño del servopistón, pero debido a la

diferencia en áreas entre los diámetros grande

y pequeño de los extremos del servopistón

(10), el servopistón (10) es empujado hacia la

derecha. Como resultado, el se mueve en la

dirección que hacer más pequeño el ángulo

del plato oscilante.

Válvula

de control

Bomba

Válvula PC

Dirección mínima

Diámetro grande Diámetro pequeño](https://image.slidesharecdn.com/d155ax-6-manual-de-taller-150119120700-conversion-gate01/75/D155-ax-6-manual-de-taller-161-2048.jpg)

![GSN00605-00 10 Estructura, función, y estandar de mantenimiento

24 D155AX-6

4) Cuando está equilibrado el servo pistón

l Tomemos como (A1) el área que recibe la

presión en el extremo del pistón con diámetro

grande y el área que recibe la presión en el

extremo del pistón con diámetro chico como

(A0), y la presión que fluye hacia el pistón con

extremo de diámetro grande como (PEN).

l Si la presión (PP) de descarga de la bomba de

la válvula LS y la fuerza combinada del resorte

(4) y la presión LS (PLS) están equilibradas y

la relación se convierte en (A0) x (PP) = (A1) x

(PEN), el servo pistón (10) quedará detenido

en esa posición.

l Y el plato ondulante de la bomba quedará

retenido en la posición intermedia. [El carrete

(6) quedará detenido en una posición en que

la distancia de la abertura desde el orificio (D)

hasta el orificio (E) y la distancia desde el

orificio (C) hasta el orificio (D) es casi igual.]

l La interrelación entre el área que recibe la

presión en ambos extremos del servopistón

(10) es (A0):(A1) = 3:5, por lo tanto la presión

aplicada en ambos extremos del pistón

cu and o es tá compe nsad o se v uelve

(PP):(PEN) C 5 : 3.

l La posición donde el carrete (6) se balancea y

detiene es el centro estándar, y de este modo