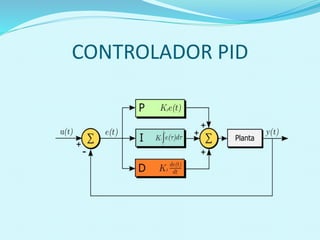

Este documento describe el proyecto de instalación de un nuevo sistema de control y visualización para la planta de destilación de alcohol de CODANA. El proyecto incluyó la selección e implementación de equipos de última generación para mejorar la eficiencia del proceso, garantizar la calidad del producto y eliminar impurezas. Se implementó un sistema de control redundante basado en un PLC Allen-Bradley ControlLogix 5561 con software RSLogix 5000 y un HMI Intouch para el monitoreo del proceso.