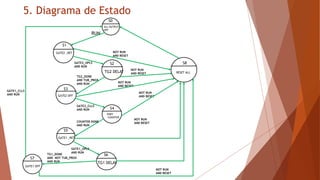

Este documento presenta un proyecto de automatización de una máquina de molienda que incluye la selección de un controlador programable Allen-Bradley Micrologix 1100 y un panel HMI PanelView 800. Se describen las entradas y salidas del sistema, así como las características y justificación de la selección del controlador y HMI. El diagrama de estado y la tabla de variables muestran la lógica del control y la integración entre los componentes.