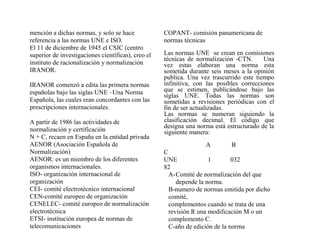

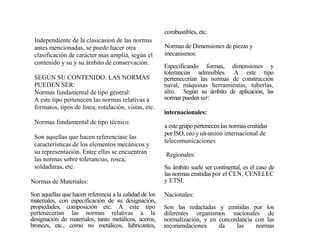

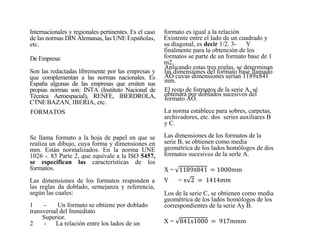

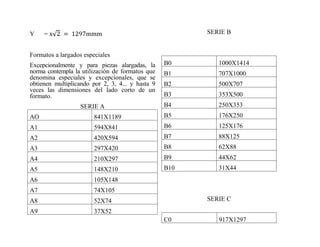

El documento habla sobre términos empleados en talleres de metalmecánica y el proceso de normalización. Define normalización como establecer reglas para solucionar problemas repetitivos de forma lógica y económica. Explica que la normalización trae beneficios como reducción de costos, intercambiabilidad y calidad. También describe la historia de la normalización y organismos internacionales como ISO que establecen normas.