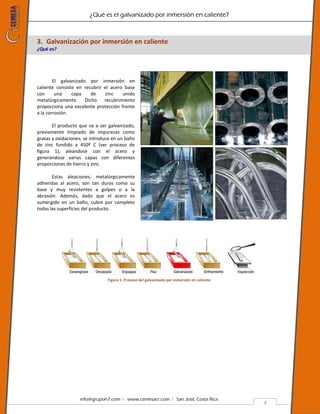

El documento proporciona información sobre el proceso de galvanizado por inmersión en caliente. 1) Explica que el proceso involucra sumergir el acero en un baño de zinc fundido a 450°C, lo que crea aleaciones de hierro y zinc adheridas al acero que lo protegen de la corrosión. 2) Detalla que el recubrimiento galvanizado consiste en varias capas de aleación, siendo la más externa de zinc puro y las internas más duras, lo que hace al material resistente. 3) Señala que el galvanizado