Este documento presenta el plan de estudios de un curso de hidrometalurgia que incluye 9 unidades. La introducción describe los procesos hidrometalúrgicos principales de disolución selectiva, concentración/purificación de soluciones y precipitación de metales. Las unidades cubren temas como fundamentos termodinámicos, lixiviación, separación sólido-líquido, purificación de soluciones y procesos hidrometalúrgicos para cobre y oro.

![HIDROMETALURGIA IMIN316 – 2014 - Germán Cáceres Arenas Página 20

Figura 5: Representación del equilibrio químico Cu2+/CuO, cuando [Cu2+]=1mol/l.

La figura 5, muestra que si la concentración de Cu2+ es de 1 mol/litro, el óxido de cobre

CuO precipita a un pH igual o superior a 3.95, independientemente del Eh.

b) CuO + H2O <=> HCuO2- + H+ = 25.670 cal

A partir del , se calcula la relación de equilibrio siguiente :

Este pH es mayor que 14, el límite superior de un diagrama Eh - pH convencional.

del CuO

Zona de

estabilidad

Eh

pH3.95

Zona de

estabilidad

del Cu(2+)](https://image.slidesharecdn.com/hidrometalurgia-171206061810/85/Hidrometalurgia-20-320.jpg)

![HIDROMETALURGIA IMIN316 – 2014 - Germán Cáceres Arenas Página 22

Si hay 2 especies en solución, la línea de equilibrio se define donde las actividades de las

dos especies son iguales.

Figura 6. Representación del equilibrio químico HCuO2- <=> CuO22- + H+

Ese equilibrio no se dibuja en el diagrama de Pourbaix porque HCuO2

2-

no existe a pH <

18.95. En la construcción del diagrama, algunas líneas generadas mediante los cálculos

termodinámicos deben ser eliminados total o parcialmente, ya que representan

equilibrios que no tienen significado en la práctica.

Cu2O + 2 H+ <=> 2 Cu+ + H2O

pH = -0.85 Al equilibrio, si [Cu+] = 1 mol/l.

Eh

pH13.15

HCuO2

-

CuO2

2-

[HCuO2(-)] >> [CuO2(2-)] [HCuO2(-)] << [CuO2(2-)]](https://image.slidesharecdn.com/hidrometalurgia-171206061810/85/Hidrometalurgia-22-320.jpg)

![HIDROMETALURGIA IMIN316 – 2014 - Germán Cáceres Arenas Página 26

Figura 8. Diagrama Eh - pH del sistema Cu - H2O

( T = 25°C, actividades = 1 ( [iones]=1 ) , P = 1 atm )](https://image.slidesharecdn.com/hidrometalurgia-171206061810/85/Hidrometalurgia-26-320.jpg)

![HIDROMETALURGIA IMIN316 – 2014 - Germán Cáceres Arenas Página 28

Influencia de la concentración de los iones

El diagrama ha sido trazado para actividades unitarias. Si se traza para otras actividades,

por ejemplo 10-6 (diagramas de corrosión), aumentan el dominio de estabilidad de los

iones, pero el diagrama mantiene su forma produciéndose sólo desplazamientos paralelos

de las rectas que limitan a estos iones.

Por ejemplo, reemplazando en (13) el valor numérico de [Cu2+]=10-6, se llega a:

=> pH = 6.95

En este caso, el pH de precipitación de CuO aumenta hasta 6.95; se amplía el rango de

estabilidad de los iones en solución.](https://image.slidesharecdn.com/hidrometalurgia-171206061810/85/Hidrometalurgia-28-320.jpg)

![HIDROMETALURGIA IMIN316 – 2014 - Germán Cáceres Arenas Página 37

Primera ley de FICK

La primera ley de FICK relaciona la cantidad de material que difunde por unidad de tiempo

en una dirección perpendicular a un plano de referencia de área unitaria con el gradiente

de concentración de este:

J : Flujo de material a través de un plano de referencia. [

moles cm-2 s-1 ]

C : Concentración de la especie disuelta [ moles cm-3 ]

x : Coordenada de posición (medida perpendicularmente

al plano de referencia)

D : Coeficiente de difusión de la especie considerada en

solución acuosa. En el sistema cgs, D tiene las

dimensiones [cm2/s]. En la mayoría de los sistemas

hidrometalúrgicos se introduce poco error al

considerar el coeficiente de difusión constante e

independiente de la concentración. (Valor aprox. =

10-6 cm2/s )

Capa de difusión

La capa de difusión es una delgada capa de líquido adyacente a la interface sólido - líquido

y que prácticamente se adhiere al sólido, debido a que es necesario que la velocidad de la

solución sea nula en la interfase con el sólido. El transporte de masa de especies disueltas

a través de esa capa de líquido adherido al sólido se hace por difusión.

NERNST propone la siguiente aproximación de la ecuación de Fick, por linearización en

x=0:

C0 : Concentración de la especie en el seno de la solución

Cs : Concentración de la especie en la superficie del sólido](https://image.slidesharecdn.com/hidrometalurgia-171206061810/85/Hidrometalurgia-37-320.jpg)

![HIDROMETALURGIA IMIN316 – 2014 - Germán Cáceres Arenas Página 41

Absorción de gases en líquidos

La termodinámica determina la concentración de un gas disuelto en solución después de

un tiempo de contacto gas - líquido suficiente para alcanzar el equilibrio. Por ejemplo, si

PO2 = 0.21 atm, [O2]disuelto = 8 mg/l (25 °C).

| |

| |

La absorción de los gases en líquidos puede ser la etapa limitante si hay un gran consumo

de oxígeno y cuando la cinética de reacción sólido - solución es rápida (ej.: Oxidación de

los sulfuros a presión o biológicamente).

La velocidad de absorción de gases en un líquido depende de:

(1) Superficie de contacto gas - líquido efecto positivo

(Mayor cuando hay muchas burbujas pequeñas)

(2) Velocidad relativa de las burbujas efecto positivo

(3) Presión parcial del gas efecto positivo

(4) Grado de agitación efecto positivo

(5) Temperatura efecto negativo

2.4. Influencia de las características de las partículas

Tamaño de las partículas

La superficie de reacción aumenta cuando disminuye el tamaño de las partículas.

Forma y textura de las partículas](https://image.slidesharecdn.com/hidrometalurgia-171206061810/85/Hidrometalurgia-41-320.jpg)

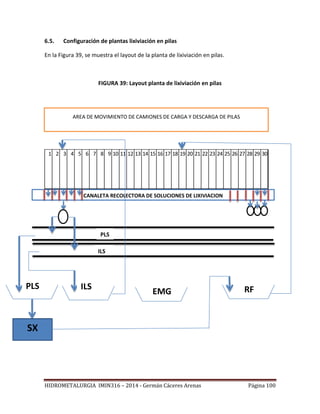

![HIDROMETALURGIA IMIN316 – 2014 - Germán Cáceres Arenas Página 58

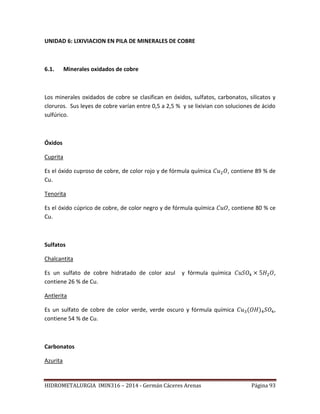

Figura 20, Esquema de un sistema de lixiviación en pilas.

SX

0.5 g/l Cu

[ácido] élevada

Ultimos días

Piscina refino

ácido

Piscina solución intermedia

3 g/l Cu

[ ácido ] debil

Primeros días

6 g/l Cu

Piscina solución rica

SX

Pila

Figura 21: Reciclaje de la solución lixiviante en contra - corriente.](https://image.slidesharecdn.com/hidrometalurgia-171206061810/85/Hidrometalurgia-58-320.jpg)

![HIDROMETALURGIA IMIN316 – 2014 - Germán Cáceres Arenas Página 67

Variables del proceso

Se puede estudiar el efecto de varias variables operacionales sobre la recuperación del

metal valioso y la cinética, realizando pruebas de laboratorio en columnas.

Las principales variables son:

La granulometría

La altura de la pila

La tasa de riego [l/h.m2

]

La razón de lixiviación, m3

/TMS

La concentración en ácido de la solución de riego

El tiempo de lixiviación (depende de la cinética: química, 2 a 4 meses; bacterial, 6 a

12 meses)

Todos estos factores están relacionados entre sí.

Por ejemplo, si se aumenta la altura de la pila, la concentración en ácido del primer metro

es buena, pero baja a medida que la solución percola en la pila y el cobre de los estratos

inferiores no se lixivia bien. Se puede aumentar la concentración en ácido de la solución

de lixiviación, para salir de la pila con +/- 3 g/l [H+], pero mientras más ácido se da a la

ganga, más ésta consume, así que se va a incrementar el consumo de ácido. Otra

posibilidad es aumentar la tasa de riego, pero existe un riesgo de inundar la pila.](https://image.slidesharecdn.com/hidrometalurgia-171206061810/85/Hidrometalurgia-67-320.jpg)

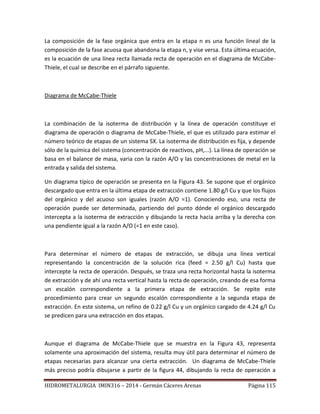

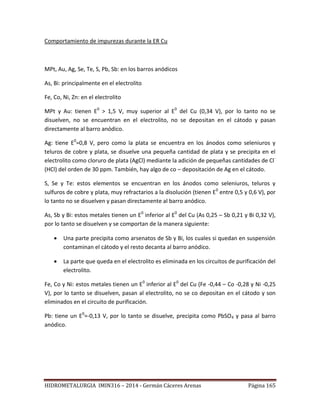

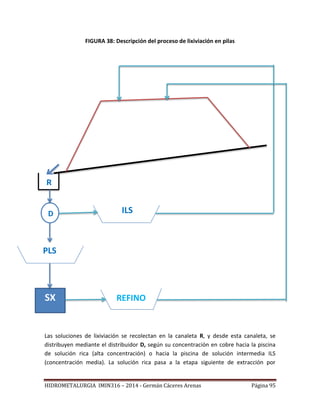

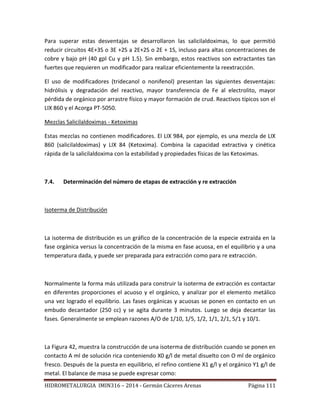

![HIDROMETALURGIA IMIN316 – 2014 - Germán Cáceres Arenas Página 113

FIGURA 42: Construcción una isoterma de extracción.

Recta de operación

Como se ha se señalado, la mayoría de los procesos industriales de SX operan con un

sistema de contacto múltiple en contra corriente. La Figura 43, representa

esquemáticamente la operación de la parte extracción de una planta de SX para lo cual se

han supuesto n etapas de extracción. En un proceso de extracción en contra corriente, la

solución acuosa y la solución orgánica fluyen en direcciones opuestas. Entonces, el

orgánico descargado se contacta con el refino, pobre en Cu, mientras que el orgánico

cargado está en contacto con la solución rica en Cu. El proceso de extracción en contra

corriente permite tener una buena extracción del metal contenido en la solución acuosa, y

a la vez usar eficientemente el reactivo orgánico.

[Me] en

orgánico (g/l)

[Me] en el

acuoso (g/l)](https://image.slidesharecdn.com/hidrometalurgia-171206061810/85/Hidrometalurgia-113-320.jpg)