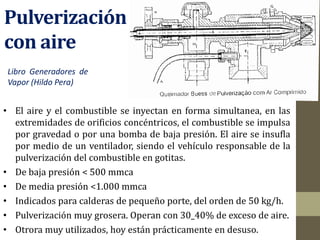

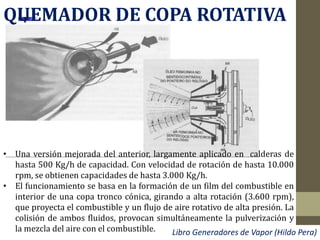

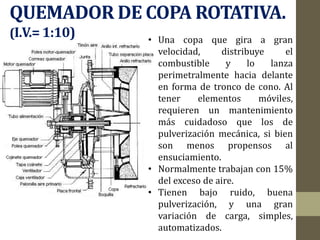

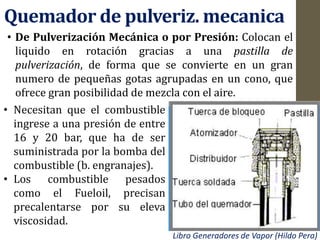

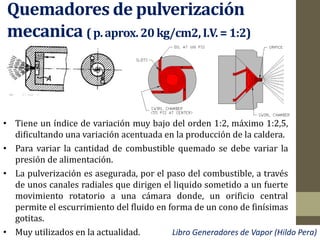

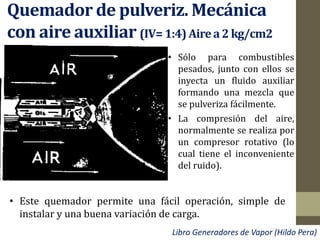

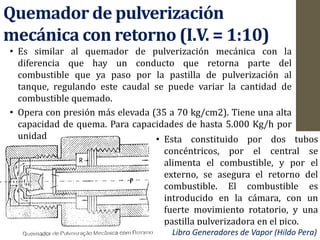

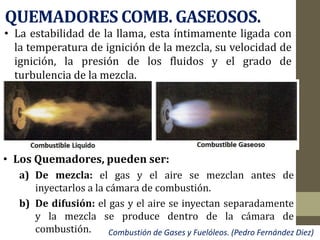

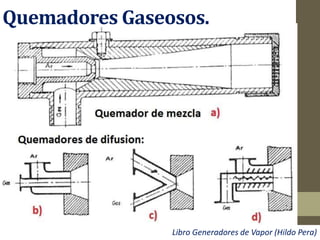

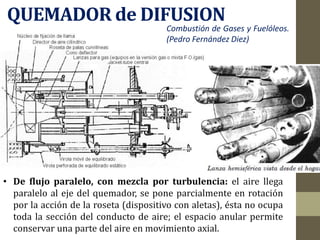

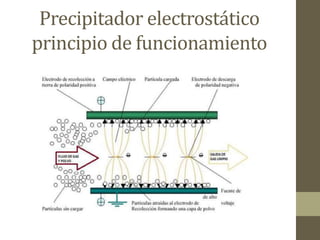

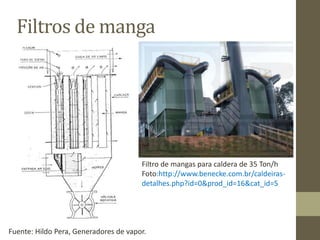

Este documento describe diferentes tipos de quemadores utilizados en calderas, incluyendo quemadores de suspensión para combustibles líquidos, gaseosos y sólidos pulverizados. Explica los principios de funcionamiento de quemadores de pulverización por inyección de aire, de chorro de vapor, de copa rotativa, de pulverización mecánica y más. También cubre quemadores para combustibles gaseosos y consideraciones sobre el control de emisiones.