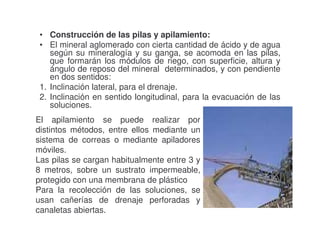

1. La lixiviación en pilas consiste en apilar mineral en montones y regarlo con una solución lixiviante para extraer metales valiosos.

2. Se requiere construir las pilas sobre membranas impermeables con pendiente para el drenaje de las soluciones.

3. Las soluciones ricas en sulfato de cobre obtenidas son enviadas a plantas de extracción para recuperar el cobre.