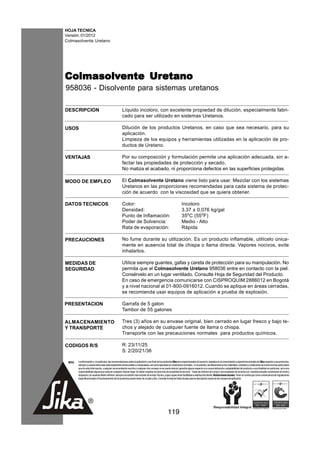

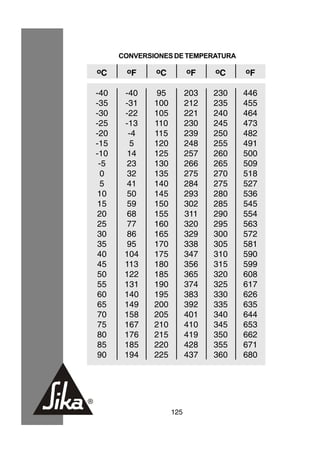

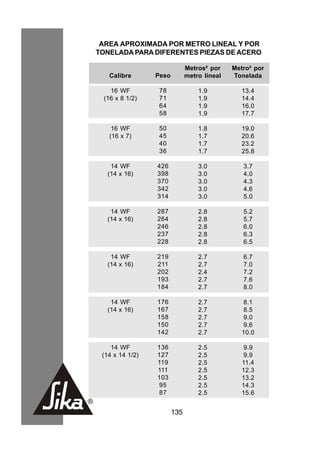

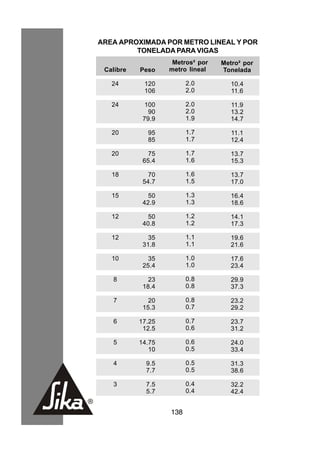

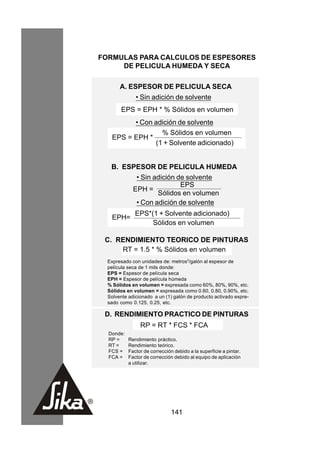

Este documento presenta información básica sobre los recubrimientos de protección para metales. Explica que los recubrimientos están compuestos principalmente por pigmentos, vehículos fijos y vehículos volátiles. Los pigmentos pueden ser anticorrosivos, cubrientes, con acciones específicas o inertes. Los vehículos fijos más comunes son resinas, aceites y silicatos. El vehículo volátil permite la aplicación del recubrimiento pero se evapora una vez aplicado. Finalmente, el documento incluye tablas