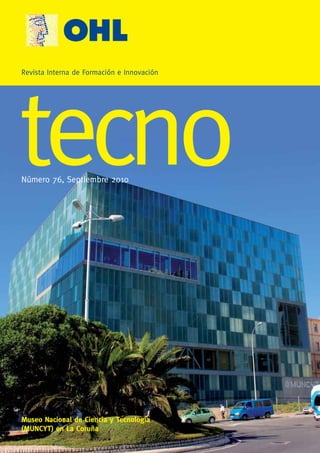

El documento presenta el Museo Nacional de Ciencia y Tecnología (MUNCYT) en La Coruña, una obra importante que merece atención por su avanzado diseño y métodos de ejecución innovadores. Se destaca que el proyecto y construcción del museo constituyen un éxito para los proyectistas y la empresa constructora OHL, aunque aún no se ha inaugurado oficialmente. El museo se presenta como un logro técnico relevante que merece ser destacado en la revista.