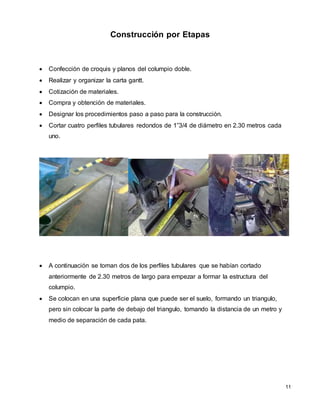

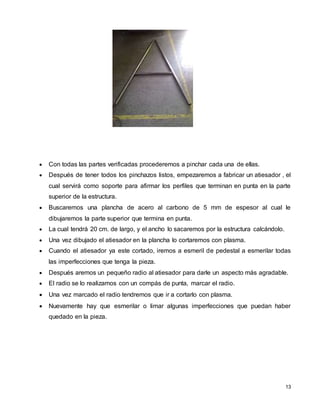

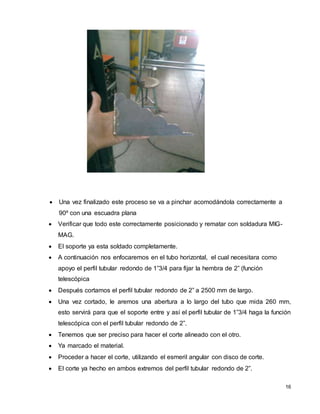

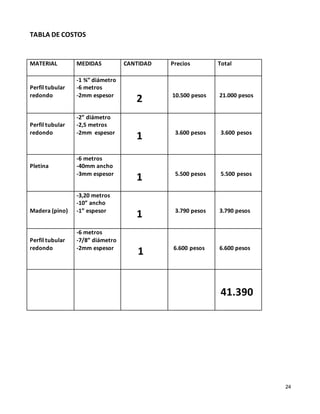

Este documento presenta los detalles de un proyecto para construir un columpio doble de metal. El proyecto incluye un análisis FODA, una metodología detallada con una tabla Gantt, y una descripción paso a paso de cómo se construirá el columpio en etapas que incluyen cortar y soldar los perfiles metálicos, hacer un atiesador de soporte, e instalar las sillas. El objetivo general es crear un columpio estéticamente adecuado para entretener a los niños de manera seg